Изобретение относится к способу получения и использования полимерного композитного материала на основе термопластичного полимера с люминесцирующим компонентом в виде перовскитных квантовых точек. Перовскиты - это материалы, состав которых можно выразить формулой АВХ3. Одним из наиболее интересных являются неорганические перовскиты, где А = Cs, B = Pb, X = Cl, Br, I, ввиду их уникальных оптических и электро-оптических свойств. Недостатком этих материалов является их низкая атмосферостойкость. Композиты на основе полимеров и перовскитных квантовых точек разрабатываются с целью инкапсуляции последних в полимерную матрицу, и таким образом, защиты от атмосферного воздействия. Заявленный полимерный композитный материал с перовскитными квантовыми точками (далее - заявленный композитный материал) может найти применение в производстве светодиодов, материалов для трансформации естественного солнечного излучения в солнечной энергетике, для производства сцинтилляционных экранов и дисплеев. Заявленный композитный материал может перерабатываться различными методами - экструзией, прессованием, литьем под давлением, в том числе методом 3D-печати с послойным наплавлением.

Далее в тексте заявителем приведены термины, которые необходимы для облегчения однозначного понимания сущности заявленных материалов и исключения противоречий и/или спорных трактовок при выполнении экспертизы по существу.

Перовскит - соединение, имеющее ту же кристаллическую структуру, что и титанат кальция CaTiO3 [https://ru.wikipedia.org/wiki/Перовскит]. В заявленном техническом решении это соединения свинца, цезия и галогенидов с общей формулой PbCsHal3, где Hal это Br, Cl, или I.

Прекурсор перовскитных квантовых точек - в заявленном техническом решении это реагенты, непосредственно из которых образуется основное тело квантовых точек: карбонат цезия и галогениды свинца (II). Остальные участники реакции именуются - реагенты.

Сцинтилля́торы - вещества, проявляющие сцинтилляцию (излучающие свет при поглощении ионизирующего излучения (гамма-квантов, электронов, альфа-частиц и т. д.) [https://ru.wikipedia.org/wiki/сцинтилятроы].

Из исследованного заявителем уровня техники выявлено изобретение по патенту CN112159575A (Аналог-1) «Способ получения полимера с квантовыми точкам перовскита». Сущностью является способ получения полимерных частиц перовскита с квантовыми точками, отличающийся тем, что: в емкость для перемешивания добавляют галогенид металла А, олеиновую кислоту и олеиламин в мольном соотношении 1:8:8:13, сушат в вакууме при 120°С для удаления влаги из сырья и нагревают полученную смесь до 150°С до полного растворения галогенида металла, затем поднимают температуру до 160°C~220°C и добавляют термопластичный эластомер. После того, как он полностью расплавится, быстро вводят определенное количество прекурсора B при интенсивном перемешивании, чтобы сохранить галогенид металла A. На этой стадии происходит синтез перовскитных квантовых точек. Молярное соотношение к прекурсору B составляет 1:0,4, затем добавляют диффузионные частицы и антиоксиданты соответственно, после полного перемешивания помещают однородно перемешанный продукт в двухшнековый экструдер после вакуумного пеногашения, а экструдированный продукт охлаждают, гранулируют, т.е. для получения желаемых полимерных частиц перовскита с квантовыми точками.

Кратко, сущностью известного изобретения является способ получения частиц полимера с квантовыми точками перовскита, где композитный материал синтезируется в несколько этапов вне экструдера, и лишь затем загружается в экструдер и экструдируется.

Недостатками Аналога-1 является сложность и многостадийность технологии получения, (т.к. процесс идет в 6 стадий) и необходимость добавления диффузионных частиц и антиоксидантов. При этом, стадия синтеза перовскитов является сложно воспроизводимой и сложно масштабируемой. При этом, перовскиты сначала синтезируются в ходе многостадийного сложного процесса, и лишь потом переносятся в экструдер для формования. При этом в качестве матрицы описаны четыре термопластичных эластомера, но ни полиэтилен ни полипропилен, не упоминаются.

Известно изобретение по патенту EP3296378A1 (Аналог-2) «Способ получения композиционного люминесцентного материала, содержащего матрицу и наночастицы перовскита». Сущностью является способ получения композиционного люминесцентного материала состоит из следующих операций: (1) растворение матрицы в первом органическом растворителе для получения первого раствора; (2) растворение неорганического галогенида металла и галогенида органического амина во втором органическом растворителе с получением второго раствора; (3) смешивание первого раствора со вторым раствором с образованием раствора прекурсора; (4) перенос раствора прекурсора на шаблон; а также (5) сушка шаблона с раствором прекурсора для получения композиционного люминесцентного материала. Первый и второй органические растворители независимо выбраны из: N, N-диметилформамида, диметилсульфоксида, триметилфосфата, триэтилфосфата, N-метилпирролидон, диметилацетамид.

Недостатком Аналога-2 является сложность, многостадийность (5 стадий) и энергозатратность. В частности, перовскитные квантовые точки сначала синтезируются отдельно от полимерной матрицы в ходе сложного многостадийного процесса; для ввода перовскитных квантовых точек в полимерную матрицу последняя вначале растворяется в органическом растворителе, который впоследствии нужно удалять.

Известно изобретение по патенту CN104861958B (Аналог-3) «Перовскитно-полимерный композиционный материал и способ его получения». Способ получения встроенного фотолюминесцентного материала включает следующие этапы: (1) растворение полимера в органическом растворителе, с массовым соотношением полимера к органическому растворителю 1:(1~50), ультразвуковое перемешивание 12 часов до полного растворения, и получение однородного липкого раствора полимера. Последующее введение добавки при массовом соотношении полимера к добавке 1:(0 ~ 0.5), ультразвуковое перемешивание 1-3 часа до однородного состояния, получение первой расплавленной жидкости где органическим растворителем является диметилформамид, диметилсульфоксид, триметилфосфат или любой из триэтилфосфата, N-метилпирролидона или диметилацетиламида, описанная добавка представляет собой поливинилпирролидон или полиэтиленгликоль; (2) соль неорганических галогенидов смешивается с порошком органического галогенида аммония при мольном соотношении cоли неорганических галогенидов к соли органического галогенида аммония 1:(0.1-3), добавляется органический растворитель при массовом соотношение органического растворителя к неорганической соли галогенидов 1:(0.01~0,1), проведение сверхзвукового процесса после смешивания в течение 15 минут и получение прозрачной жидкости. Описанная соль неорганических галогенидов представляет собой металл Ge, Sn, Pb, Sb, Bi, Cu или Mn, описанный органический растворитель представляет собой диметилформамид, диметилсульфоксид, триметилфосфат, триэтилфосфат, N-метилпирролидон или диметилацетамид. Описанный галогенид органического амина имеет формулу CnH2n+1NH3B, где n >= 1, где B представляет собой Cl-, Br- или I-, или ненасыщенный галогенид алкиламина или галогенид ароматического амина, формула имеет вид CnH2n-1NH3B, со средним n> = 2, B - любое из Cl-, Br- или I-. (3) путем смешивания второго раствора и первого раствора этапа (1) и этапа (2), в соотношении 1:(0.02~1), и ультразвукового перемешивания в течение 2 часов, получают раствор прекурсора; (4) раствор прекурсора этапа (3) перерабатывают методами центрифугирования, покрытия погружением, электростатического прядения, погружения в раствор, процессом распыления или методом литья переносятся на прозрачные подложки или формы, где толщина прекурсора составляет 0.001~5 мм, затем подложка или форма, покрытая раствором прекурсора, помещается в вакуум (0.01~0.1 МПа), с температурой 30-70°C, сушат 0.5~48 ч для удаления органического растворителя, получают фотолюминесцентный материал.

Недостатком Аналога-3 является сложность (7 стадий), многостадийность и энергозатратность. В частности, требуется растворение полимерной матрицы в органическом растворителе с его последующим удалением. Процесс включает несколько длительных этапов ультразвуковой обработки, а перовскитные квантовые точки синтезируются в органическом растворителе, который также подлежит последующей отгонке.

Наиболее близким по технической сущности и достигаемому техническому результату, выбранное заявителем в качестве прототипа, является изобретение по патенту CN111808606A (Прототип) «Способ приготовления и нанесения композитного материала», а именно - способ получения композитного материала на основе перовскитных квантовых точек и полимера методом экструзии из расплава и применение в модуле подсветки дисплея композитного материала на основе перовскитных квантовых точек и полимера. Сущностью является способ приготовления композиционного материала, включающий экструзию из расплава смеси, содержащей полимерную матрицу и прекурсоры перовскита для получения композиционного материала, в котором смесь экструдируют из расплава с образованием квантовых точек перовскита (непосредственно в экструдируемом расплаве) in situ, тем самым получая композитный материал из квантовых точек перовскита и полимерной матрицы при массовом отношении полимерной матрицы к прекурсору перовскита от 100: 0.01 до 30; прекурсор перовскита включает AX и BXt, A выбран из NH2CHNH2+, CH3NH3+, Cs+; B выбран из Pb2+, Cd2+, Mn2+, Zn2+, Sn2+, Ge2+, Bi3+; X представляет собой по меньшей мере один, выбранный из карбоксилата и аниона галогена; t равно 2 или 3; AX и BXt в молярном соотношении от 1: 0.1 до 10; прекурсор перовскита включает CX, где C выбран из катиона арила или алкилорганического амина с числом атомов углерода не менее 3; в указанных (AX + CX) и BXt молярное соотношение составляет от 1: 0.1 до 10; молярное отношение CX к AX составляет от 10 до 100 частей; прекурсор перовскита дополнительно содержит добавку из одного из: галогенида щелочного металла, галогенида щелочноземельного металла, галогенида цинка, галогенида двухвалентного олова, галогенида кадмия, галогенида марганца, галогенида меди(I) и галогенида меди(II); смесь дополнительно включает по меньшей мере один из поверхностных лигандов, диффузионных частиц при массовом отношении полимерной матрицы к поверхностному лиганду 1: 0.001-1; поверхностный лиганд выбран по меньшей мере из одного из следующих компонентов: органическая кислота, галогенид органической кислоты, C4-C24 органический амин и галогенид C4-C24 органического амина;

полимерная матрица включает, по меньшей мере, одно из поливинилиденфторида, поливинилиденфторида и сополимера трифторэтилена, полиакрилонитрила, поливинилацетата, ацетата целлюлозы, цианоцеллюлозы, полисульфона, ароматического полиамида, полиимида, поликарбоната, полистирола, сополимера винилацетата;

Смесь, содержащая полимерную матрицу и прекурсор перовскита, смешивается способом, выбранным по меньшей мере из одного из следующих: перемешивание в шаровой мельнице, смешивание, и перемешивание с помощью растворителя;

Процесс экструзии из расплава включает секцию подачи, секцию плавления, секцию смешивания и секцию формования; температура зоны подачи составляет 70-290°С; температура зоны подачи составляет 140-220°С; температура плавильной зоны составляет 80-300°С; время плавильной зоны 0.1-48 часов; температура зоны смешивания составляет 80-300°С; время зоны смешивания 0.1-48 часов; формовочная зона используется для формования формы; температура матрицы 70-290°С; температура фильеры составляет 140-200°С; скорость вращения шнека составляет 100-2000 об/мин;

Размер квантовой точки перовскита по меньшей мере в одном измерении составляет 2-50 нм; пик люминесценции перовскитной квантовой точки составляет 400-800 нм; композитный материал представляет собой композитную пленку, композитную пластину или композитную трубу; толщина композитной пленки составляла 0.001-0,5 мм; толщина композитной плиты составляла 0.5-10 мм; диаметр композитной трубы составлял 0.001-10 мм.

Недостатками прототипа является:

- неоднородность композитного материала в виде наличия нежелательных микроскопических твердых включений, представляющих собой агрегаты непрореагировших неорганических прекурсоров, неизбежно образующихся вследствие того, что при заявленных составах реагентов исходные неорганические соединения не способны растворяться и/или равномерно диспергироваться в размягченной полимерной матрице, ввиду различной природы неорганических соединений и полимерной матрицы; не соблюдается фундаментальное правило «подобное растворяется в подобном». Это приводит к неполной конверсии исходных веществ в перовскитные квантовые точки, и как следствие снижает квантовый выход, и ухудшает механические свойства композита.

- необходимость повышать содержание в конечном материале токсичных металлов (свинца, висмута и других) для достижения необходимого квантового выхода фотолюминесценции, вследствие неполной конверсии исходных солей в перовскитные квантовые точки, что существенно ограничивает применение прототипа.

- недостаточная водостойкость и атмосферостойкость конечных продуктов. В заявке количественные показатели атмосферостойкости не приводятся, вопрос даже не обсуждается. Для улучшения атмосферостойкости предусматривается нанесение дополнительного защитного слоя, не содержащего перовскитных квантовых точек, что по умолчанию подразумевает недостаточную стойкость самого композитного материала.

- невозможность использования готового материала в 3D-печати. Согласно заявки, продукт представляет собой «композитную пленку, композитную пластину или композитную трубу», материалы не используемые в 3D печати. Экструдирование филамента (или нити), пригодной для 3D печати в заявке даже не рассматривается.

Техническим результатом заявленного технического решения является создание полимерного композитного материала на основе перовскитных квантовых точек типа CsPbX3 (где X - Cl-, Br-, I- в индивидуальном виде или совместно в разных пропорциях) и термопластичного полимера, способа его получения и использования в 3D-печати, устраняющего недостатки прототипа:

- улучшение однородности композитного материала в виде отсутствия нежелательных микроскопических твердых включений в структуре конечного полимерного композитного материала, что повышает механические свойства композита и квантовый выход фотолюминесценции готового продукта. Данный результат достигается использованием подобранной заявителем добавки - насыщенного предельного ациклического углеводорода с общей формулой CnH2n+2, где C = 16 - 20, наряду с использованием насыщенных алифатических одноосновных карбоновых кислот линейного строения с числом атомов углерода C16 и C18, и солей этих же кислот, обеспечивающих лучшую растворимость реагентов в заявленной полимерной матрице, равномерность распределения реагентов в полимерной матрице, и, как следствие, к максимально полной конверсии исходных веществ в перовскитные квантовые точки;

- отсутствие необходимости повышать содержание в конечном материале токсичного металла свинца для достижения необходимого квантового выхода фотолюминесценции, вследствие полной конверсии исходных реагентов в перовскитные квантовые точки;

- улучшение водостойкости и атмосферостойкости композитных материалов; отсутствие необходимости создания дополнительного защитного слоя, защищающего перовскитные квантовые точки от атмосферного воздействия.

- возможность использования в 3D-печати вследствие того, что композит имеет улучшенные механические свойства.

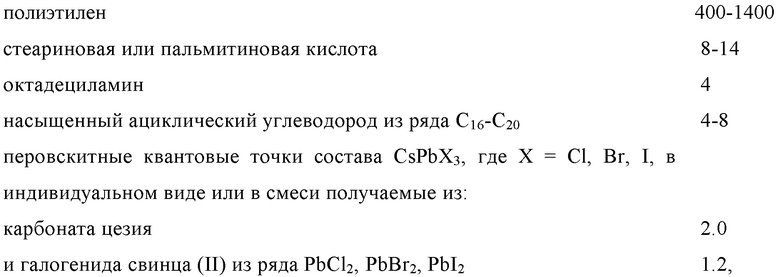

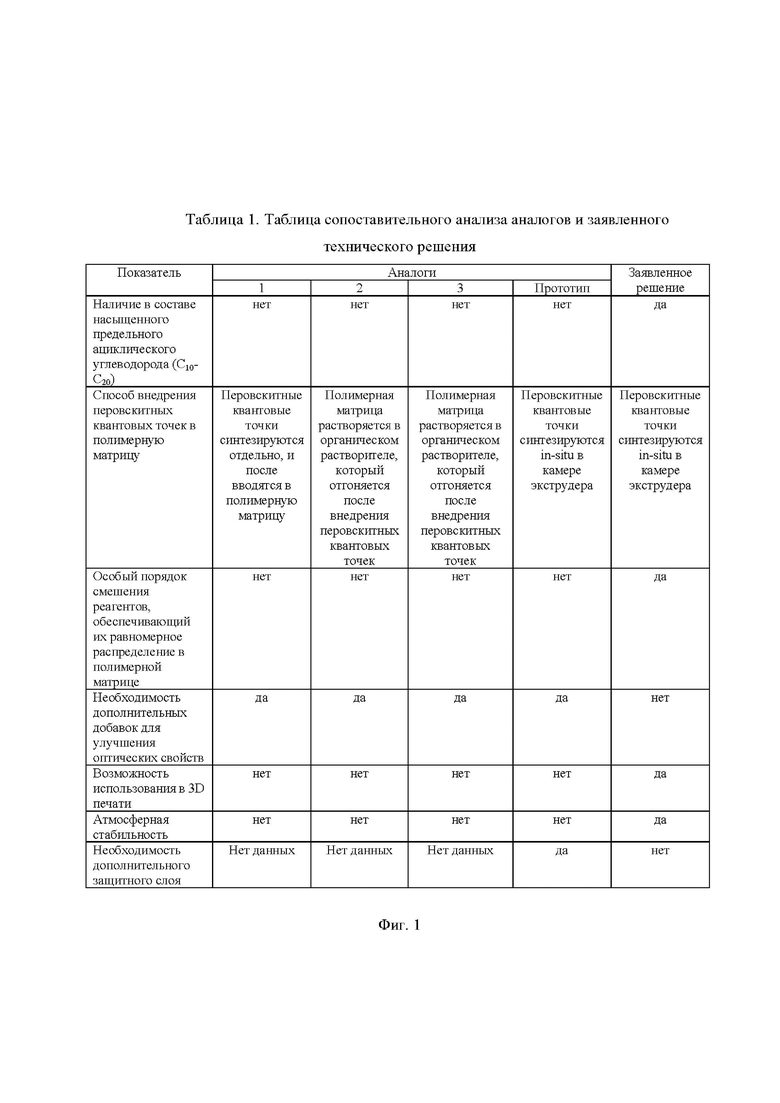

В Таблице 1 (Фиг.1) приведены основные отличия заявленного технического решения от имеющихся Аналогов и Прототипа касательно композиции, способа получения, и свойств получаемого композитного материала.

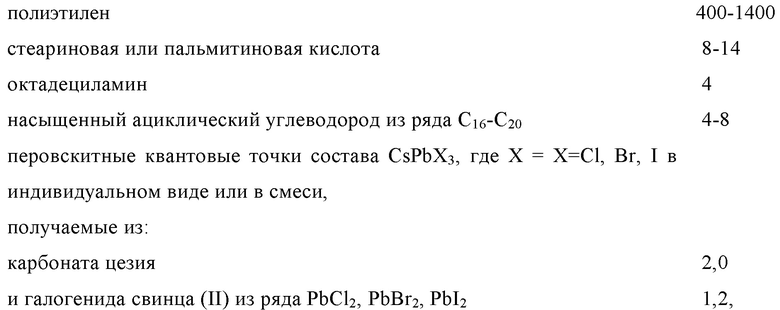

Сущностью заявленного технического решения является полимерный композитный материал с перовскитными квантовыми точками для использования в производстве светодиодов и сцинтилляторов, содержащий, мас.ч.:

при этом соотношение PbBr2/PbCl2 и PbBr2/PbI2 выбирают в диапазоне, мас.ч.: от 1.2/0 до 0.82/0.38. Способ получения полимерного композитного материала с перовскитными квантовыми точками по п. 1, заключающийся в том, что готовят Компонент-1, для чего к 2.0 мас. ч. карбоната цезия добавляют от 4 до 8 мас. ч. стеариновой или пальмитиновой кислоты, смесь перемешивают и нагревают до 150 °С в вакууме в течение 60 минут до прекращения выделения газов, после чего колбу с содержимым охлаждают до комнатной температуры под вакуумом, полученный материал измельчают до порошкообразного состояния; затем готовят Компонент-2, для чего к 1.2 мас. ч. индивидуального галогенида свинца (II) или смеси галогенидов свинца добавляют от 4 до 8 мас. ч. насыщенного ациклического углеводорода из ряда C16-C20, от 4 до 6 мас. ч. стеариновой или пальмитиновой кислоты, и 4 мас. ч. октадециламина, смесь нагревают до 125 °С в вакууме, выдерживают при этой температуре 60 минут, и охлаждают до комнатной температуры под вакуумом; далее Компонент-2 и Компонент-1 смешивают с полиэтиленом, для чего от 13.2 до 19.2 мас. ч. полученного Компонента-2 и 160 мас.ч. полиэтилена нагревают до температуры 80 °С, смесь перемешивают до однородного состояния и охлаждают до комнатной температуры, затем к полученной смеси при перемешивании добавляют от 6 до 10 мас. ч. раздробленного Компонента-1, после чего в полученную смесь при перемешивании добавляют дополнительно от 240 до 1240 мас. ч. полиэтилена и всю смесь перемешивают до однородного состояния, получают готовую к экструдированию смесь; далее полученную смесь полиэтилен/Компонент-1/Компонент-2 загружают в двухшнековый экструдер и экструдируют; температурный профиль в экструдере поддерживают от 100°C в зоне подачи до 200°С на выходе из экструдера; далее композит формируют в виде нити-филамента с возможностью дальнейшего использования в 3D печати, выходящую из фильеры экструдера нить-филамент охлаждают с вытягиванием в водяной ванне с последующей вакуумной сушкой. Способ использования полимерного композитного материала с перовскитными квантовыми точками по п. 1 в 3D-печати, заключающийся в том, что создают трехмерную модель изделия, преобразуют ее в формат файла, необходимый для печати на 3D принтере, запускают процесс печати с использованием нити-филамента из полимерного композитного материала с перовскитными квантовыми точками по п. 1, получают изделие из композитного материала с перовскитными квантовыми точками по п. 1.

Заявленное техническое решение иллюстрируется Фиг.1 – Фиг.12.

На Фиг. 1 приведена Таблица 1 сопоставительного анализа аналогов и заявленного технического решения.

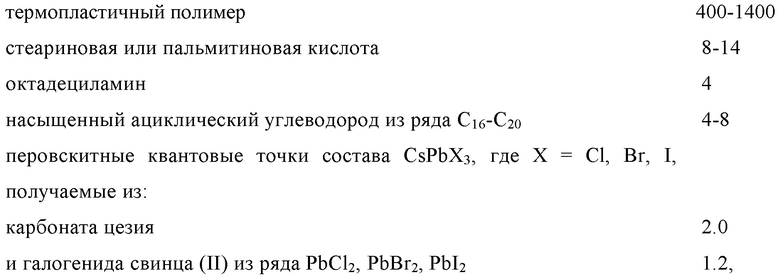

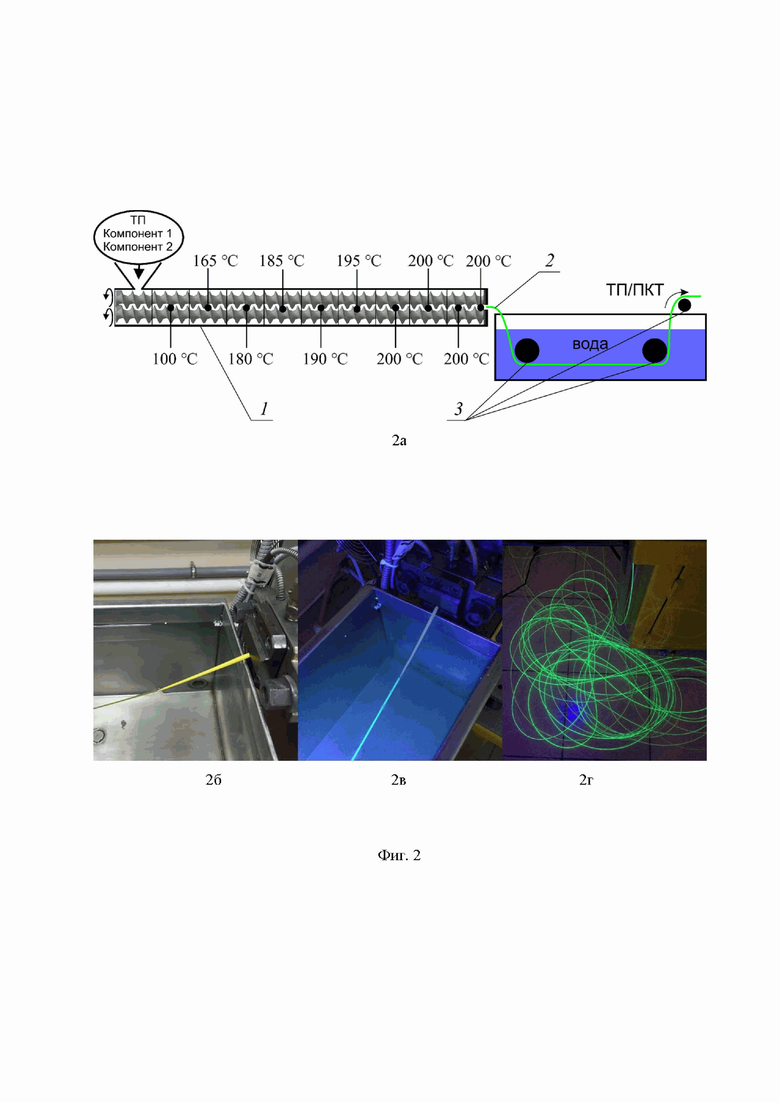

На Фиг.2 приведена иллюстрация получения заявленного композитного материала на основе термопластичного полимера (ТП). (2а) – схематичное изображение процесса экструдирования с зоной загрузки, вытягивания готового композита в виде нити, и температурным профилем в камере экструдера, где 1 – экструдер, 2 – нить-филамент, 3 – валки, через которые протягивается экструдируемый филамент, ТП – термопластичный полимер, ПКТ – перовскитные квантовые точки. (2б) – фотография нити-филамента в момент ее выхода из фильеры экструдера и погружения в ванну с водой, сделанная при дневном освещении. (2в) – фотография нити-филамента в момент ее выхода из фильеры экструдера и погружения в ванну с водой, сделанная при освещении ультрафиолетовой лампой. (2г) – фотография готовой нити-филамента при освещении ультрафиолетовой лампой.

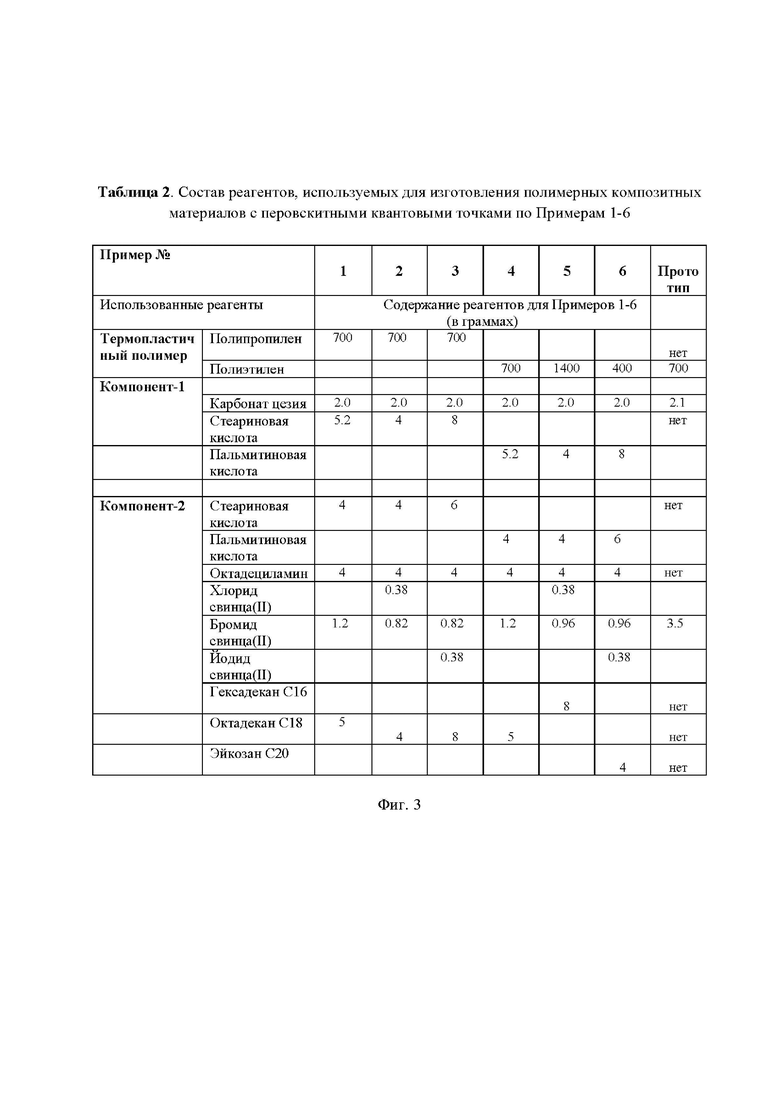

На Фиг.3 приведена Таблица 2 с составами реагентов, используемых для изготовления полимерных композитных материалов с перовскитными квантовыми точками по Примерам 1-6.

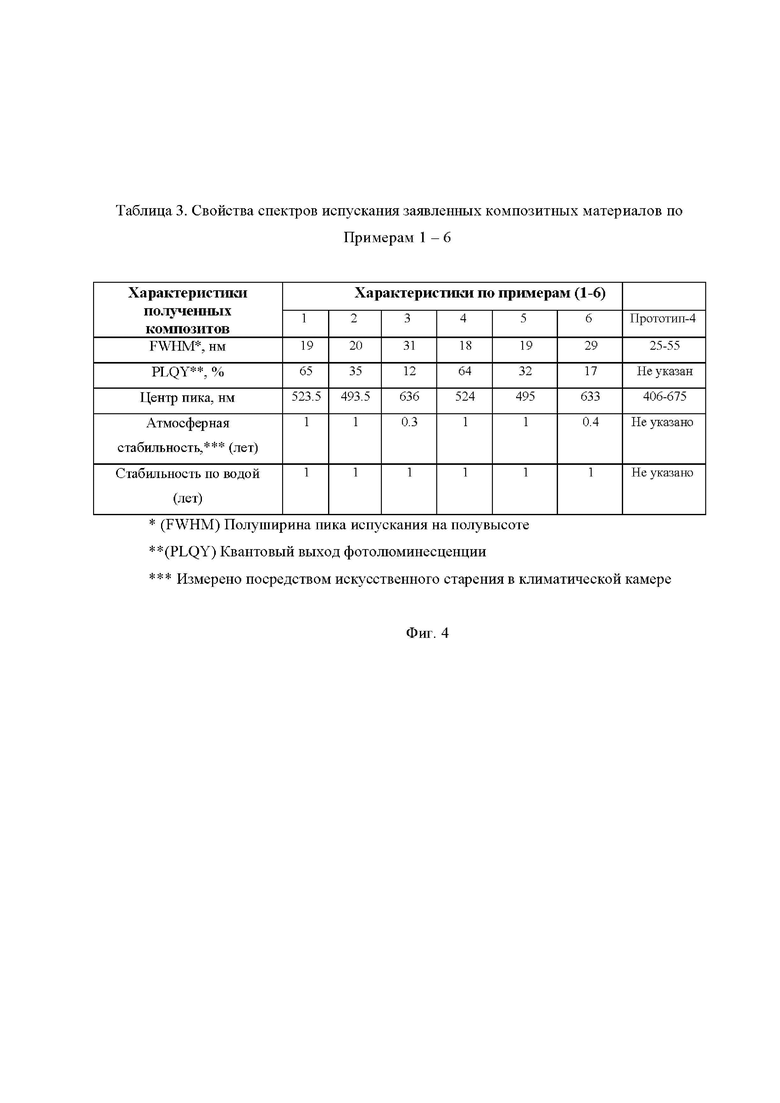

На Фиг.4 приведена Таблица 3, демонстрирующая свойства спектров испускания заявленных композитных материалов по Примерам 1 – 6.

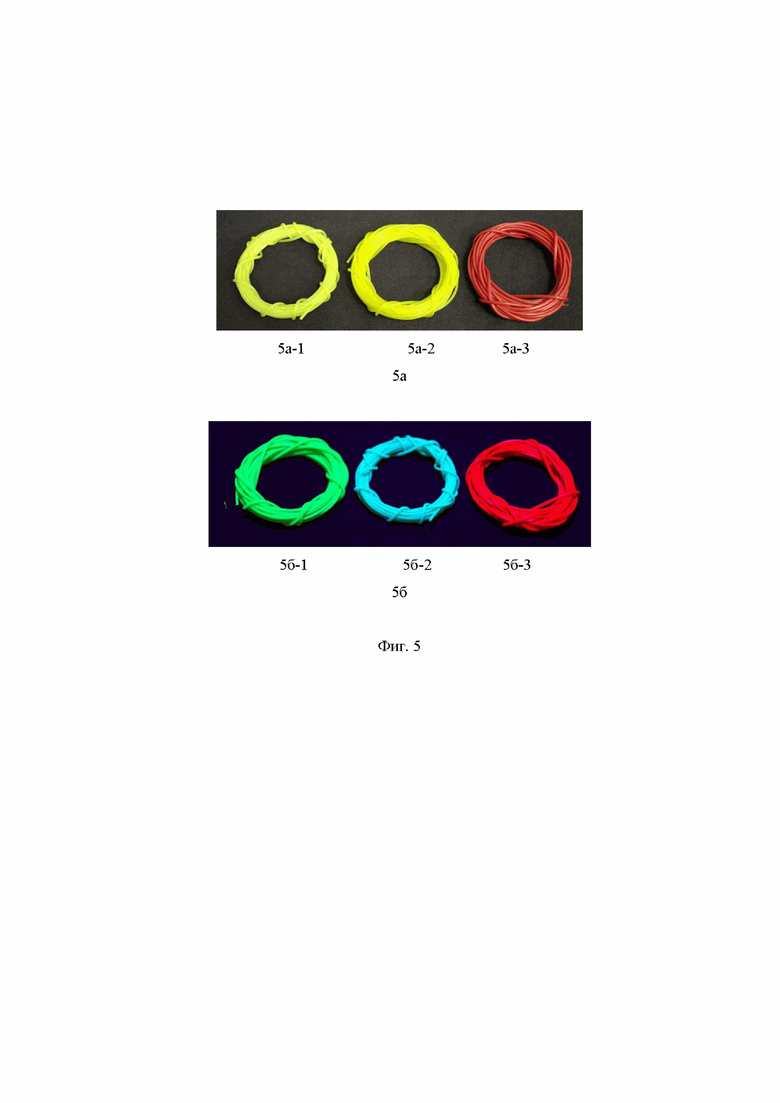

На Фиг.5 приведены фотографии композитных материалов при дневном освещении (Фиг. 5а) и при ультрафиолетовом облучении (Фиг. 5б). Образец, отмеченный как 5а-1 и 5б-1, изготовлен по Примеру 1. Образец, отмеченный как 5а-2 и 5б-2, изготовлен по Примеру 2. Образец, отмеченный как 5а-3 и 5б-3, изготовлен по Примеру 3.

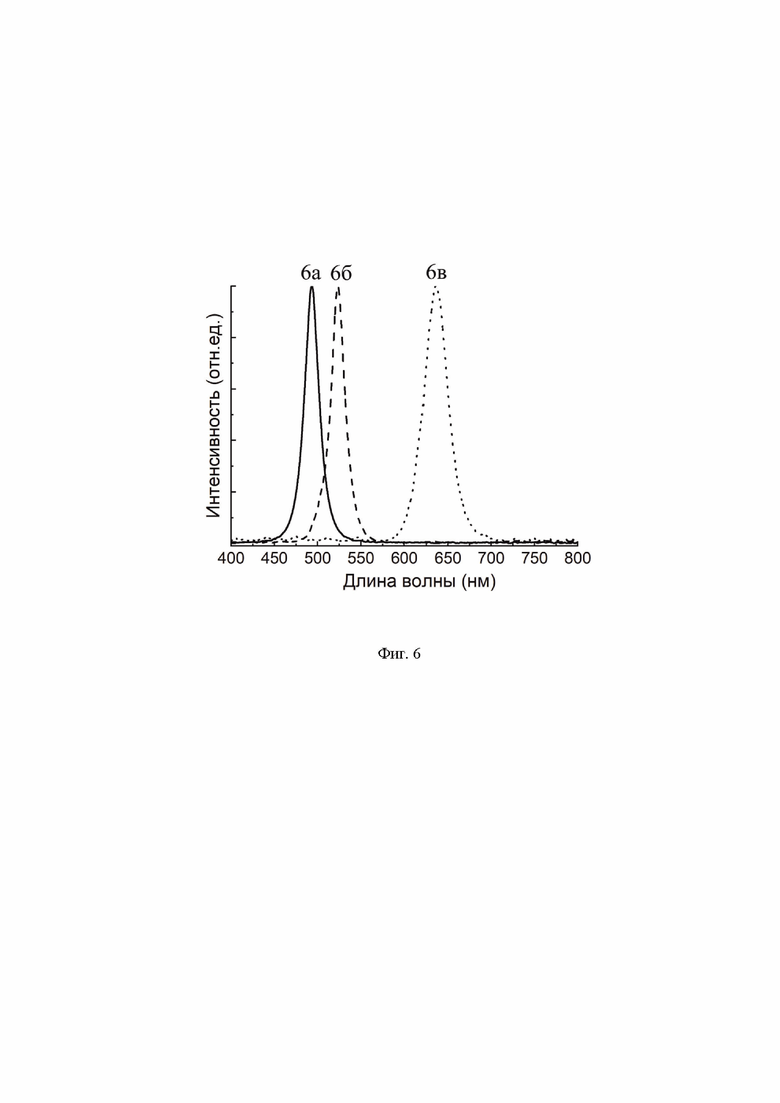

На Фиг.6 приведены спектры испускания, зарегистрированные для композитных материалов, полученных: (6а) по Примеру 2, (6б) по Примеру 1, (6в) по Примеру 3.

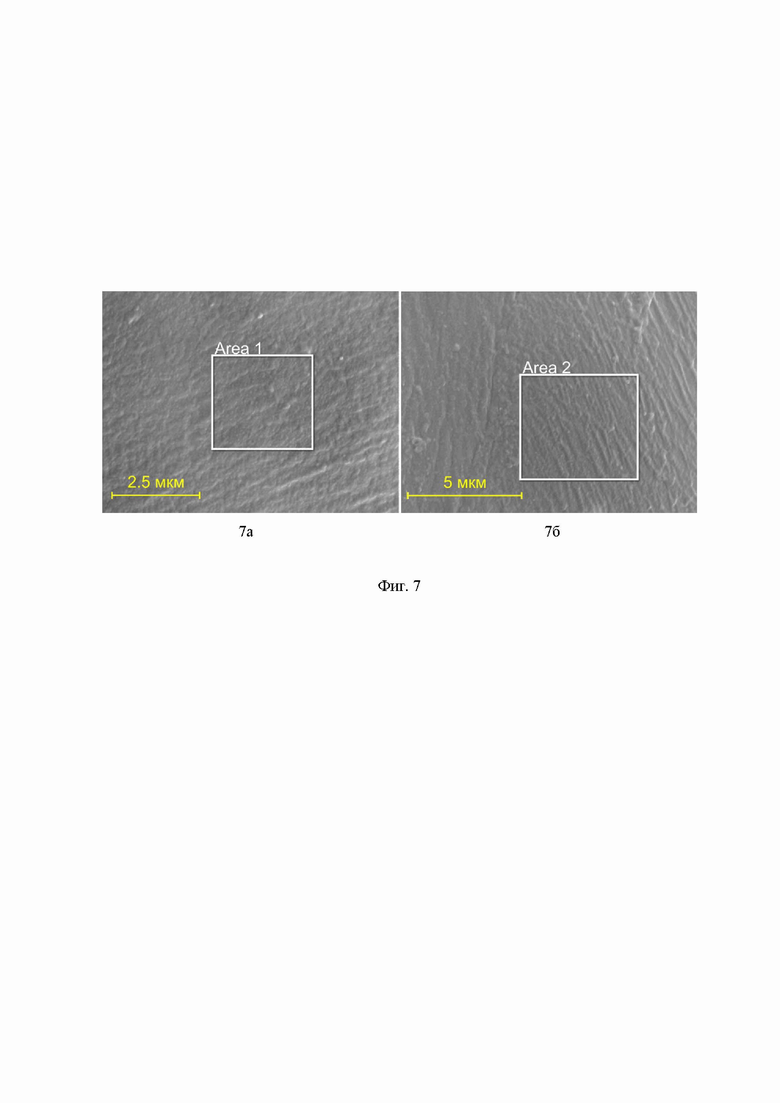

На Фиг.7 приведено изображение, полученное методом сканирующей электронной микроскопии с поперечного среза филамента, полученного по Примеру 1. Панели 7а и 7б демонстрируют изображения, полученные с двух разных участков одного и того же образца. Белые квадраты обозначают участки, обозначенные как Area 1 и Area 2, с которых был определен элементный состав, представленный в Таблице 4, Фиг. 8, и в Таблице 5, Фиг. 9.

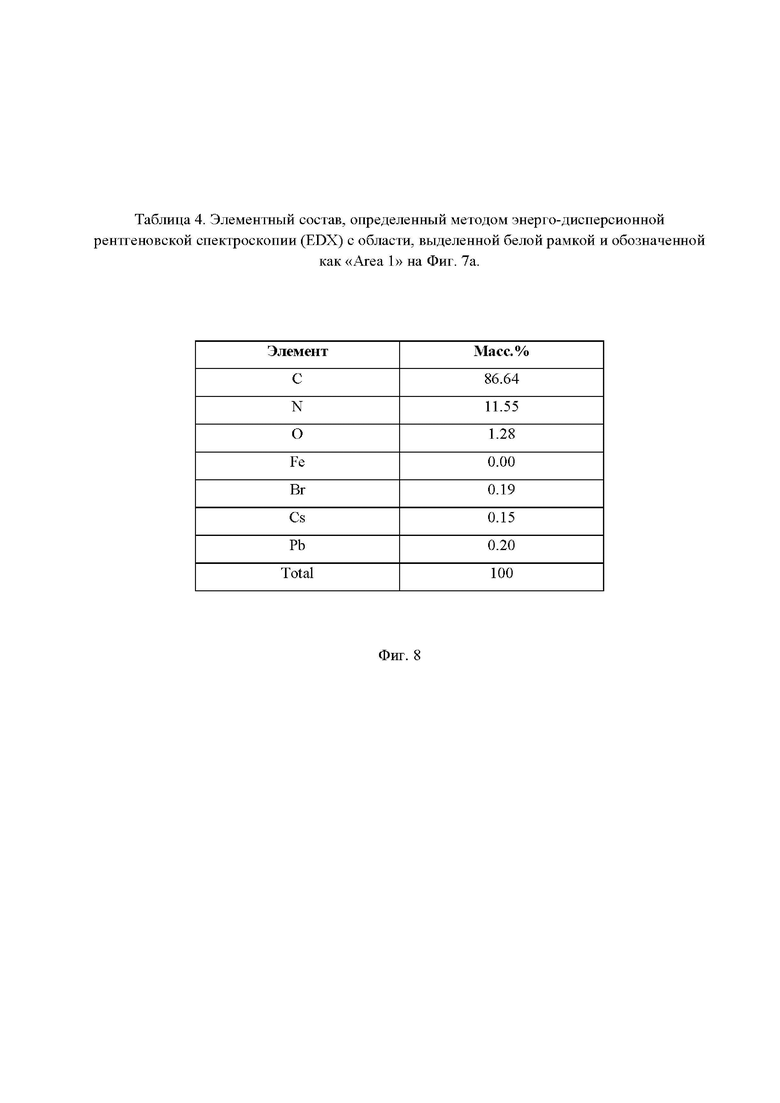

На Фиг.8 приведена Таблица 4, демонстрирующая элементный состав композитного материала, определенный методом энерго-дисперсионной рентгеновской спектроскопии (EDX) с участка, обозначенного как «Area 1» на Фиг. 7а.

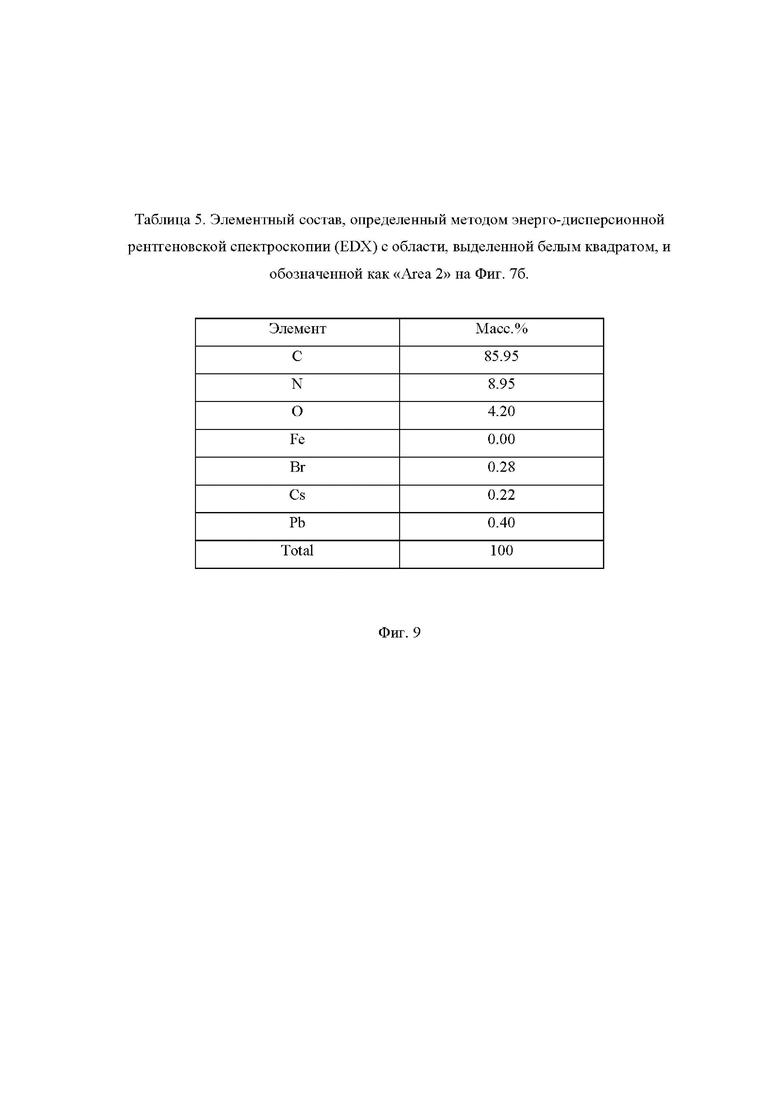

На Фиг.9 приведена Таблица 5, демонстрирующая элементный состав композитного материала, определенный методом энерго-дисперсионной рентгеновской спектроскопии (EDX) с участка, обозначенного как «Area 2» на Фиг. 7б.

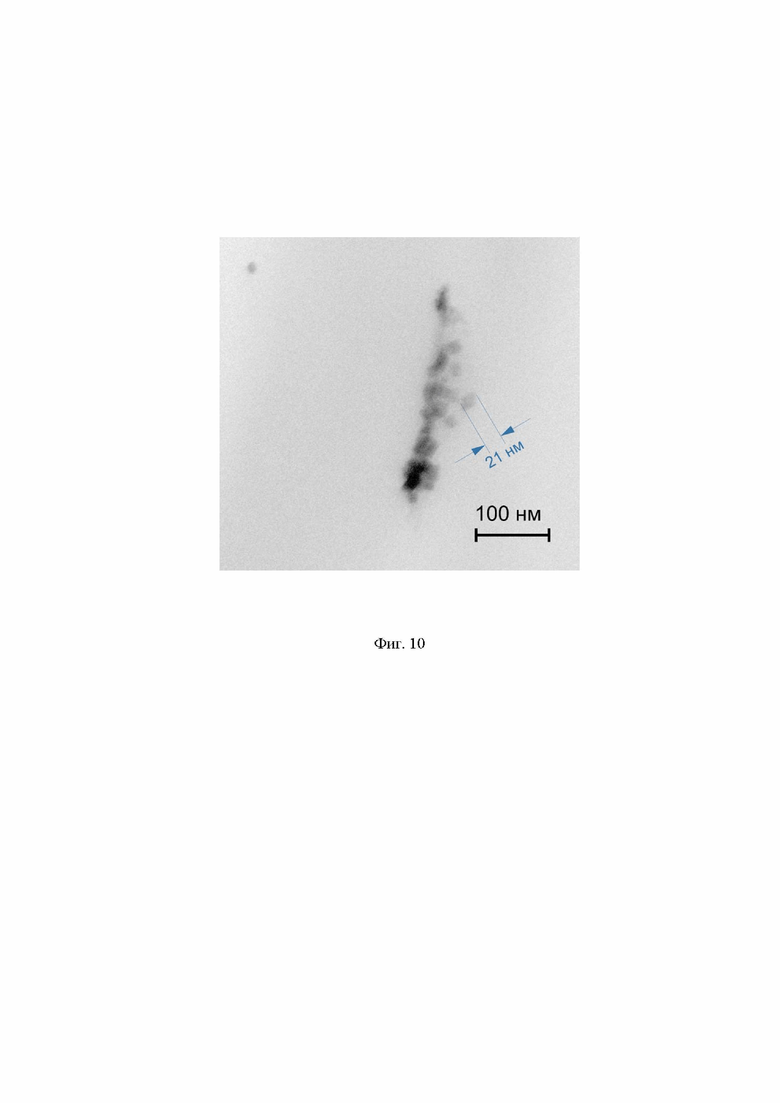

На Фиг.10 приведено изображение, полученное методом просвечивающей электронной микроскопии в светлом поле, с тонкого среза композитного материала изготовленного по Примеру 1. Размер квантовой точки перовскита составляет ~21 нм.

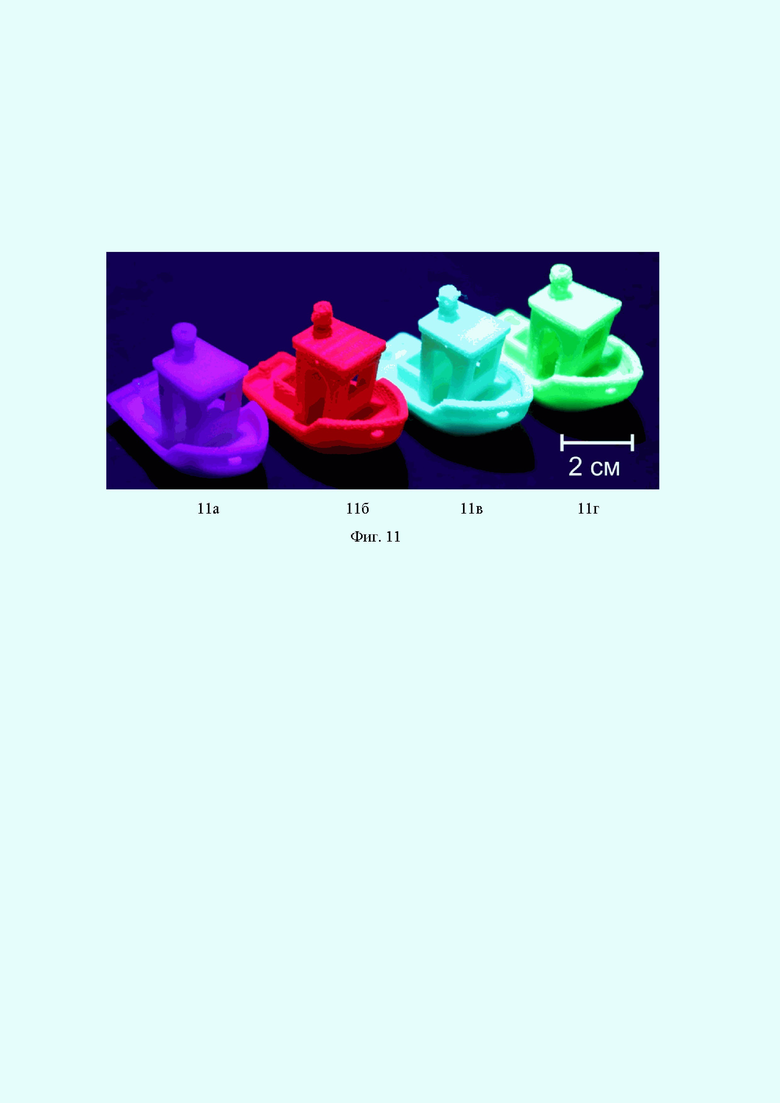

На Фиг.11 приведены фотографии (выполненные под УФ-освещением) объектов, напечатанных посредством 3D печати из композитных материалов, полученных: по Примеру-3 (объект 11б), по Примеру-2 (объект 11в), по Примеру-1 (объект 11г). Объект 11а напечатан из пустого полипропилена.

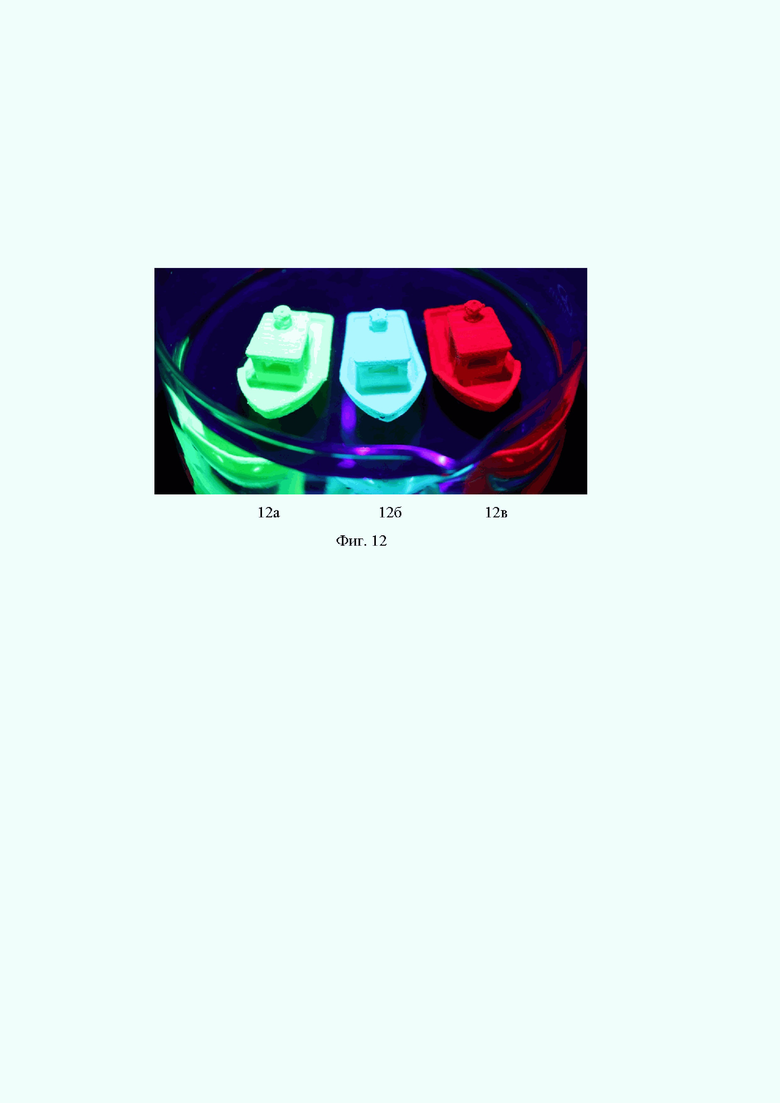

На Фиг.12 приведены фотографии (выполненные под УФ-освещением) объектов, находящихся 30 дней полностью погруженными в воду: (12а) – напечатан из композитного материала, полученного по Примеру 1; (12б) – по Примеру 2; (12в) – по Примеру 3.

Далее заявителем приведено описание заявленного технического решения.

Заявленный технический результат достигается разработкой полимерного композитного материала с перовскитными квантовыми точками типа CsPbX3 (где X – это Cl-, Br-, I- в индивидуальном виде или их смеси), способа его получения и способа использования в 3D-печати.

Главным отличием от прототипа по композиции и методу получения является подбор дополнительных реагентов, отсутствующих в рецептуре Прототипа, а также порядок и режим (температура, время) смешения прекурсоров и реагентов на подготовительном этапе для достижения равномерного распределения прекурсоров в полимерной матрице и их максимально полного реагирования между собой с образованием перовскитных квантовых точек (См. Таблицу 1 на Фиг. 1)

Далее заявителем приведено описание отдельных компонентов заявленного композиционного материала и оборудование, использованное для осуществления заявленного технического решения.

В качестве термопластичного полимера использовали полиэтилен или полипропилен марок:

– полиэтилен марки ПЭ 15313-003 (ПАО «Казаньоргсинтез», Россия),

– изотактический полипропилен Бален 01030 (ПАО "Уфаоргсинтез", Россия).

Все термопластичные полимеры представляют собой бесцветные твердые гранулы.

В качестве насыщенной алифатической одноосновной карбоновой кислоты линейного строения использовали стеариновую кислоту С17Н35COOH и пальмитиновую кислоту С15Н33COOH.

В качестве насыщенного предельного ациклического углеводорода использовали гексадекан С16Н34, октадекан С18Н38, и эйкозан С20Н42.

В качестве алифатического одноосновного амина линейного строения использовали октадециламин С18H37NH2.

В качестве галогенидов свинца использовали бромид свинца (PbBr2, ≥ 98%), хлорид свинца (PbCl2, ≥ 95%), иодид свинца (PbI2, ≥ 95%),

Заявленный композитный материал получали на двухшнековом экструдере Scientific LTE 16-40, диаметр шнека 16 мм, соотношение длина/диаметр 40:1. Процесс экструзии включает 4 месильных блока с углом смещения 30° и 60°. Зона подачи имеет температуру 100 °С, зона смешивания до зоны экструзии имеет температуру 200 °С. Скорость подачи составляет 70 об/мин, давление расплава 30-35 бар, дегазация расплава проводится вакуумом с вакуумметрическим давлением 0.6 бар.

Спектры люминесценции и квантовый выход фотолюминесценции измеряли методом двух измерений с использованием интегрирующей сферы Thorlabs IS200. Излучение от интегрирующей сферы передавалось на спектрометр StellarNet по оптоволокну.

Моделирование ускоренного старения проводилось с использованием термостатической камеры LG-XD110G (Hyde Science and Technology).

Просвечивающую электронную микроскопию (ПЭМ) проводили на просвечивающем электронном микроскопе Hitachi HT7700 Excellence при ускоряющем напряжении 100 кВ.

Размеры перовскитных квантовых точек измеряли вручную, обрабатывая два ПЭМ-изображения с помощью программы обработки и анализа изображений Altami Studio для каждого из ПЭМ-изображений; размер выборки был измерен для более чем 200 частиц.

Далее заявителем приведен состав заявленного полимерного композитного материала на основе перовскитных квантовых точек.

Заявленный полимерный композитный материал с перовскитными квантовыми точками содержит, мас.ч.:

при этом соотношение PbBr2/PbCl2 и PbBr2/PbI2 выбирают в диапазоне от 1.2/0 до 0.82/0.38, в зависимости от требуемого спектра испускания от синего до красного.

При этом соотношение карбоната цезия и галогенида свинца выбирают, исходя из а) достижения наиболее полной конверсии галогенида свинца в перовскитные квантовые точки, и б) достижения максимального квантового выхода заявленных композитных материалов.

При этом содержание перовскитных квантовых точек в заявленном композитном материале оценивается на основании количества прекурсоров (карбоната цезия и галогенида свинца), использованных для их синтеза. При этом оценить глубину конверсии прекурсоров количественно какими-либо известными заявителям экспериментальными методами не представляется возможным. Сам факт конверсии и образования заявленных перовскитных квантовых точек состава CsPbX3 подтверждается совпадением спектров испускания полученных композитных материалов с многочисленными литературными данными, где подобные структуры были синтезированы в органических растворителях.

При этом в качестве термопластичного полимера используют полиэтилен или полипропилен.

Заявленное сочетание и соотношение компонентов заявленного композитного материала а также порядок их смешения, описанные ниже в способе получения, обеспечивают эффективное образование и равномерное распределение перовскитных квантовых точек в полимерной матрице, а также механо-физические свойства готового композита, обеспечивающие возможность его использования в 3D-печати.

Далее заявителем приведен заявленный способ получения заявленного полимерного композицитного материала на основе перовскитных квантовых точках типа CsPbX3 (где X это Cl-, Br-, I- в индивидуальном виде или их смеси) и термопластичного полимера.

Заявленный способ в целом осуществляется в 2 этапа: подготовительном и основном.

На первом (подготовительном) этапе готовят Компонент-1 и Комонент-2.

Для приготовления Компонента-1, к 2.0 мас. ч. карбоната цезия добавляют от 4 до 8 мас. ч. стеариновой или пальмитиновой кислоты, смесь перемешивают, например, вручную, и нагревают до 150 °С в вакууме в течение 60 минут до прекращения выделения газов, после чего колбу с содержимым охлаждают до комнатной температуры под вакуумом, и полученный материал измельчают, например, на ножевой мельнице, до порошкообразного состояния, получают Компонент-1.

Затем готовят Компонент-2, для чего к 1.2 мас. ч. индивидуального галогенида свинца (II) или смеси галогенидов свинца, добавляют от 4 до 8 мас. ч. насыщенного ациклического углеводорода с размером углеродного скелета C16-C20, от 4 до 6 мас. ч. стеариновой или пальмитиновой кислоты, и 4 мас. ч. октадециламина, смесь нагревают до 125 °С в вакууме, выдерживают при этой температуре 60 минут, и охлаждают до комнатной температуры под вакуумом, получают Компонент-2.

Далее Компонент-2 и Компонент-1 смешивают с термопластичным полимером, для чего от 13.2 до 19.2 мас. ч. полученного Компонента-2 и 160 мас.ч. термопластичного полимера нагревают до температуры 80°С, смесь перемешивают вручную до однородного состояния, и оставляют для охлаждения до комнатной температуры, затем к полученной смеси при перемешивании добавляют от 6 до 10 мас. ч. раздробленного Компонента-1, после чего в полученную смесь при перемешивании добавляют дополнительно от 240 до 1240 мас. ч. термопластичного полимера и всю смесь тщательно перемешивают до однородного состояния, получают готовую к экструдированию смесь.

Заявленное сочетание и соотношение реагентов, составляющих Компонент-1 и Компонент-2, а также порядок их смешения обеспечивают равномерное распределение прекурсоров (карбоната цезия и галогенида свинца) в расплавленной полимерной матрице при экструдировании, способствующее эффективному образованию и равномерному распределению перовскитных квантовых точек, а также механо-физические свойства готового композита, обеспечивающие возможность его использования в 3D-печати.

На втором (основном) этапе полученную смесь термопластичный полимер/Компонент-1/Компонент-2 загружают в двухшнековый экструдер и экструдируют; на этом этапе происходит образование перовскитных квантовых точек. Температурный профиль в экструдере поддерживают от 100°C в зоне подачи до 200 °C на выходе из экструдера (см. Фиг. 2а) для достижения надлежащей вязкости расплава, обеспечения эффективного смешивания компонентов, эффективного синтеза перовскитных квантовых точек, и минимизации деградации как полимера, так и наполнителя; во время экструзии скорость подачи смеси поддерживают, например, на уровне 40-50 об/мин, давление расплава составляет, например, 30-35 бар, летучие вещества дегазируются при вакуумметрическом давлении, например, 0,6 бар.

Далее композит формируют в виде нити-филамента с возможностью дальнейшего использования в 3D печати. Выходящую из фильеры экструдера нить-филамент охлаждают с вытягиванием в водяной ванне с последующей вакуумной сушкой.

Получают заявленный композитный материал.

На Фиг. 2б показана фотография нити в момент ее выхода из фильеры экструдера и погружения в ванну с водой. На Фиг. 2в приведена фотография того же процесса но при освещении ультрафиолетовой лампой. На Фиг. 2г приведена фотография готового композитного материала, сформированного в виде нити-филамента, при освещении ультрафиолетовой лампой. Наличие зеленого свечения при облучении ультрафиолетовым излучением подтверждает фотолюминесцентные свойства заявленного композитного материала, а значит факт конверсии прекурсоров (карбоната цезия и галогенида свинца) в перовскитные квантовые точки.

Далее заявителем приведен заявленный способ использования полимерного композитного материала с перовскитными квантовыми точками в 3D-печати.

Для использования в 3D-печати сначала создают трехмерную модель изделия, преобразуют ее в формат файла, необходимый для печати на 3D принтере, запускают процесс печати с использованием нити-филамента из заявленного полимерного композитного материала с перовскитными квантовыми точками, полученного, как описано выше, получают 3D изделие из заявленного композитного материала с перовскитными квантовыми точками.

Далее заявителем приведены примеры осуществления заявленного технического решения.

Пример 1. Получение заявленного композитного материала с полипропиленом в качестве термопластичного полимера и бромида свинца в качестве галогенида свинца, стеариновой кислоты в качестве насыщенной алифатической одноосновной карбоновой кислоты линейного строения, октадециламином в качестве алифатического одноосновного амина линейного строения, и октадекана в качестве насыщенного предельного ациклического углеводорода линейного строения.

На первом (подготовительном) этапе готовят Компонент-1 и Компонент-2.

Для приготовления Компонента-1 в колбу вносят 2.0 мас. ч. карбоната цезия и 5.2 мас. ч. стеариновой кислоты. Полученную смесь нагревают до 150°С в вакууме и выдерживают до прекращения выделения газов (~60 мин). После этого колбу с Компонентом-1 охлаждают до комнатной температуры под вакуумом, измельчают на ножевой мельнице, в результате получают бежевый порошок Компонента-1.

Затем готовят Компонент-2, для чего к 1.2 мас. ч. бромида свинца добавляют 5 мас. ч. октадекана, 4 мас. ч. стеариновой кислоты и 4 мас. ч. октадециламина, после чего смесь нагревают до 125°С в вакууме и выдерживают 60 минут до полного растворения бромида свинца и получения Компонента-2. Затем колбу с Компонентом-2 охлаждают до комнатной температуры под вакуумом.

Затем 16 мас. ч. Компонента-2 смешивают с 160 мас.ч. полипропилена, нагревают смесь в печи при температуре 80°С до расплавления Компонента-2 и размягчения полипропилена, тщательно перемешивают, и охлаждают до комнатной температуры. Затем к полученной композиции при перемешивании добавляют 7.2 мас. ч. порошка Компонента-1. После этого в полученную смесь добавляют дополнительно 540 мас. ч. полипропилена и тщательно перемешивают до однородного состояния. Получают готовую к экструдированию смесь.

На втором (основном) этапе проводят процесс экструдирования, для чего приготовленную смесь полипропилен/Компонент-1/Компонент-2 загружают в двухшнековый экструдер, например, Scientific LTE 16-40, включающий 4 месильных блока с углом смещения 30° и 60°. Температура в экструдере варьируется от 100°С в зоне подачи до 200°С при выходе из фильеры. Скорость подачи составляет 70 об/мин, давление расплава 30-35 бар, дегазация расплава проводится вакуумом с вакуумметрическим давлением 0.6 бар. Синтез перовскитных квантовых точек происходит in-situ непосредственно в экструдере. На выходе из фильеры экструдера получают готовый композитный материал в расплавленном виде в виде нити-филамента. Экструдированная нить-филамент охлаждается с вытягиванием в водяной ванне, собирается на приемный барабан, и далее подвергается вакуумной сушке при комнатной температуре. Получают заявленный композитный материал в виде нити, предназначенной для 3D печати. На Фиг. 2 б, в, г приведены фотографии заявленного композитного материала, приготовленные по Примеру 1.

Примеры 2 – 6. Получение заявленного композитного материала с различными термопластичными полимерами и составом реагентов, составляющих Компонент-1 и Компонент-2.

Проводят последовательность действий по Примеру 1, отличающихся тем, что используют иной термопластичный полимер и меняют состав Компонента-1 и Компонента-2 для получения композитов, обладающих различным спектром испускания. Составы для получения композитного материала с различными термопластичными полимерами и составляющими Компонента-1 и Компонента-2 представлены в виде Таблицы 2 на Фиг. 3.

Из данных, приведенных в Таблице 2, видно, что получены составы заявленного полимерного композитного материала с перовскитными квантовыми точками во всем интервале заявленных значений составов.

В частности, сравнение Примеров 1, 2, 3 демонстрирует, что заявителями получен заявленный композитный материал при различном соотношении галогенидов свинца. Из уровня техники известно, что спектр испускания перовскитных квантовых точек может плавно варьироваться с варьированием состава перовскитных квантовых точек во всем рассмотренном в заявке диапазоне составов [L. Protesescu, S. Yakunin, M.I. Bodnarchuk, F. Krieg, R. Caputo, C.H. Hendon, R.X. Yang, A. Walsh, M.V. Kovalenko, Nanocrystals of cesium lead halide perovskites (CsPbX3, X= Cl, Br, and I): novel optoelectronic materials showing bright emission with wide color gamut, Nano letters 15(6) (2015) 3692-3696], [Y. Su, X. Chen, W. Ji, Q. Zeng, Z. Ren, Z. Su, L. Liu, Highly controllable and efficient synthesis of mixed-halide CsPbX3 (X= Cl, Br, I) perovskite QDs toward the tunability of entire visible light, ACS Appl.Mater.&Int. 9(38) (2017) 33020-33028], [F. Boussoufi, M. Pousthomis, A. Kuntzmann, M. D’amico, G. Patriarche, B. Dubertret, Spray-Drying Polymer Encapsulation of CsPbBr3 Perovskite Nanocrystals with Enhanced Photostability for LED Downconverters, ACS Applied Nano Materials 4(7) (2021) 7502-7512]. Соответственно, следует ожидать аналогичного плавного изменения спектра испускания заявленных композитных материалов, содержащих перовскитные квантовые точки. Примеры 2 и 3 демонстрируют крайние точки диапазона, содержащие максимальное количество соответственно хлорида свинца (II) и йодида свинца (II). Пример 1 может служить средней точкой диапазона, где используется чистый бромид свинца (II) без добавок хлорида свинца и йодида свинца.

Сравнение Примеров 2 и 3, а также 5 и 6 демонстрирует, что заявителями получен заявленный композитный материал при варьировании содержания стеариновой и пальмитиновой кислот от 8 до 14 массовых частей.

Сравнение Примеров 2 и 3, а также 5 и 6 демонстрирует, что заявителями получен заявленный композитный материал при варьировании содержания насыщенного предельного углеводорода из ряда С16-С20 от 4 до 8 массовых частей.

Сравнение Примеров 4, 5 и 6 демонстрирует, что заявителями получен заявленный композитный материал при варьировании содержания термопластичного полимера от 400 до 1400 массовых частей.

Сравнение Примеров 1-3 с одной стороны и 4-6 с другой стороны демонстрирует, что заявителями получен заявленный композитный материал из двух различных термопластичных полимеров – полипропилена и полиэтилена, а также при использовании двух различных карбоновых кислот – стеариновой и пальмитиновой. Дополнительное сравнение приведенных Примеров демонстрирует, что заявителями получен заявленный композитный материал при использовании различных насыщенных ациклических углеводородов в диапазоне от С16 гексадекан до С20 эйкозан с промежуточным числом атомов углерода С18 октадекан. В качестве пояснения к вышеописанным примерам, получение схожих результатов при использовании стериновой и пальмитиновой кислот ожидаемого исходя из близости их строения, химических и физических свойств. То же самое справедливо для углеводородов из ряда С16-С20.

В Таблице 3 (Фиг. 4) приведены оптические свойства полученного по Примерам 1 – 6 полимерного композитного материала с перовскитными квантовыми точками. Как видно из Таблицы 3, заявленный полимерный композитный материал с перовскитными квантовыми точками (Примеры 1 – 6) имеет: высокий квантовый выход фотолюминесценции, подтверждающий факт конверсии реагентов в перовскитные квантовые точки, а также высокую атмосферную стойкость:

– квантовый выход для материалов, полученных по Примерам 1, 2, и 3, составляет соответственно, 65, 35, и 12%; квантовый выход для материалов, полученных по Примерам 4, 5, и 6, составляет соответственно, 64, 32, и 17%. Данные значения демонстрируют, что квантовый выход зависит в первую очередь от природы (химической формулы) полученных перовскитных квантовых точек. Зависимость квантового выхода от содержания перовскитных квантовых точек в полимерной матрице проявляется в значительно меньшей степени – об этом свидетельствует сравнение Примеров 2 и 5, а также 3 и 6, в которых используется разное количество полимерной матрицы при одинаковом количестве прекурсоров перовскитных квантовых точек;

– атмосферная стабильность, определенная посредством искусственного старения в климатической камере, составляет от 1 года до 0.3 года в зависимости от природы перовскитных квантовых точек;

– водонепроницаемость, то есть способность сохранять фотолюминесцентные свойства объектами, погруженными под воду – в течение минимум одного года.

На Фиг. 5 приведены фотографии полученных композитных материалов, полученных в соответствии с Примерами 1 – 3, отличающихся природой (химической формулой) перовскитных квантовых точек. Образец 1 (5а-1 и 5б-1) получен в соответствии с Примером 1. Образец 2 (5а-2 и 5б-2) получен в соответствии с Примером 2. Образец 3 (5а-3 и 5б-3) получен в соответствии с Примером 3. Образец 1 содержит перовскитные квантовые точки состава CsPbBr3; он обладает желтой окраской при дневном свете – 5а-1, и излучает зеленый цвет при ультрафиолетовом облучении – 5б-1. Образец 2 содержит перовскитные квантовые точки состава CsPbBr2Cl; он обладает желтой окраской при дневном свете – 5а-2, и излучает голубой цвет при ультрафиолетовом облучении – 5б-2. Образец 3 содержит перовскитные квантовые точки состава CsPbBr2I; он обладает окраской кирпичного цвета при дневном свете – 5а-3, и излучает ярко-красный цвет при ультрафиолетовом облучении – 5б-3.

На Фиг. 6 приведены спектры фотолюминесценции полимерных композиционных материалов на основе полипропилена, CsPbBr2I, CsPbBr3, CsPbBr2Cl. Спектры 6а, 6б и 6в, соответствующие Примерам 2, 1 и 3 соответственно, демонстрируют, что полученные композитные материалы проявляют фотолюминесцентные свойства. Центр пика люминесценции в зависимости от состава перовскитных квантовых точек находится на длинах волн от 490 нм до 640 нм, с шириной пика люминесценции на полувысоте – от 19 нм до 31 нм.

Спектры испускания композитных материалов, полученных по Примерам 1-3, соответствуют литературным данным для перовскитных квантовых точек [L. Protesescu, S. Yakunin, M.I. Bodnarchuk, F. Krieg, R. Caputo, C.H. Hendon, R.X. Yang, A. Walsh, M.V. Kovalenko, Nanocrystals of cesium lead halide perovskites (CsPbX3, X= Cl, Br, and I): novel optoelectronic materials showing bright emission with wide color gamut, Nano letters 15(6) (2015) 3692-3696], [Y. Su, X. Chen, W. Ji, Q. Zeng, Z. Ren, Z. Su, L. Liu, Highly controllable and efficient synthesis of mixed-halide CsPbX3 (X= Cl, Br, I) perovskite QDs toward the tunability of entire visible light, ACS Appl.Mater.&Int. 9(38) (2017) 33020-33028]; [F. Boussoufi, M. Pousthomis, A. Kuntzmann, M. D’amico, G. Patriarche, B. Dubertret, Spray-Drying Polymer Encapsulation of CsPbBr3 Perovskite Nanocrystals with Enhanced Photostability for LED Downconverters, ACS Applied Nano Materials 4(7) (2021) 7502-7512], синтезированных в органических растворителях. Совпадение спектров подтверждает, что заявителями получены перовскитные квантовые точки такого же состава, что и в литературных данных.

На Фиг. 7 приведены изображения, полученные методом сканирующей электронной микроскопии с двух разных участков двух разных поперечных срезов нити-филамента, полученного по Примеру 1. Изображения демонстрируют, что композитный материал не содержит никаких включений, даже суб-микронного размера, подтверждая высокую степень однородности материала.

В Таблице 4 (Фиг. 8) и Таблице 5 (Фиг. 9) приведен элементный состав композита, определенный методом энерго-дисперсионной рентгеновской спектроскопии с участков, отмеченных на Фиг. 7. Элементный состав с двух участков одинаков в пределах погрешности метода измерения, и соответствует составу использованных для изготовления композита реагентов.

На Фиг. 10 приведено изображение, полученное методом просвечивающей электронной микроскопии (ПЭМ) композитного материала, изготовленного по Примеру 1. Изображение получено с тонкого поперечного среза полимерного композитного материала, экструдированного в виде нити-филамента. На изображении показано скопление перовскитных квантовых точек в центре изображения и единичная квантовая точка в верхнем левом углу изображения. Перовскитные квантовые точки имеют кубическую форму и размер примерно 21 нм.

Методом экструдирования, кроме нити-филамента, композитный материал может быть приготовлен в виде гранул, пленки либо иной формы. Нить-филамент имеет толщину от 1 до 2 мм, гранулы имеют толщину от 1 до 2 мм и длину от 1 до 5 мм, толщина пленки может варьироваться от 0.1 до 1 мм. Кроме того, методами прессования или литья под давлением из готового композитного материала могут быть изготовлены изделия в широком диапазоне форм.

Пример 7. Использование заявленного композитного материала для 3D-печати.

Композитные материалы, полученные в Примерах 1 – 3, были далее использованы в качестве нити-филамента для изготовления объектов методом 3D печати по заявленному способу.

Фиг. 11 демонстрирует 4 образца, напечатанные с помощью полученных нитей-филаментов. Объект 11а напечатан из пустого полипропилена. Объект 11б напечатан из нити-филамента, полученного в Примере 3. Объект 11в напечатан из нити-филамента, полученного в Примере 2. Объект 11г напечатан из нити-филамента, полученного в Примере 1.

Достигаемая точность размеров достаточно высока для печати 3D-моделей CAD, которые обычно используются для проверки точности и возможностей 3D-принтеров. Напечатанные модели имеют высокую точность размеров и при этом сохраняют люминесцентные свойства (Фиг. 11). Отпечатанные объекты демонстрируют такую же высокую водостойкость, как и исходная нить-филамент: нахождение объектов в течение месяца под водой не повлияло на интенсивность их фотолюминесценции (Фиг. 12). Это свидетельствует о высокой водонепроницаемости заявленного композитного материала, то есть об эффективной инкапсуляции образованных перовскитных квантовых точек полимерной матрицей.

Таким образом, из описанного выше можно сделать вывод, что заявителем достигнут заявленный технический результат, а именно – создан полимерный композитный материал на основе перовскитных квантовых точках типа CsPbX3, где X = Cl, Br, и I в индивидуальном виде или их смеси, и термопластичного полимера, разработан способ его получения и способ использования в 3D-печати, устраняющий недостатки прототипа:

– достигнуто равномерное распределение реагентов в полимерной матрице в процессе синтеза, приводящее к глубокой конверсии исходных реагентов в перовскитные квантовые точки, достигаемое использованием предложенных составов и порядка смешения реагентов, в частности достигаемое использованием в составе Компонета-2 насыщенного углеводорода линейного строения.

– снижено количества солей свинца и цезия при одновременном улучшении фотолюминесцентных свойств (повышенный квантовый выход) за счет повышения степени конверсии исходных реагентов в перовскитные квантовые точки и высокой степени дисперсности образуемых перовскитных квантовых точек в конечном композите;

– улучшены водостойкость и атмосферостойкость заявленных композитных материалов, достигаемое подбором полимерной матрицы с одной стороны, и реагентов, используемых в Компонентах-1 и -2 с другой стороны.

– достигнута возможность использования готового композитного материала в 3D-печати вследствие улучшенных механических свойств, достигаемых предложенным составом реагентов.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, так как на дату предоставления заявочных материалов заявителем из исследованного уровня техники не выявлены источники, обладающие совокупностью признаков, идентичными совокупности признаков заявленного технического решения.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, т. к. совокупность заявленных признаков обеспечивает получение неочевидных для специалиста технических результатов, превышающих технический результат прототипа. Заявителем из исследованного уровня техники не выявлены составы, в которых одновременно использовались бы заявленные компоненты в заявленном соотношении и в заявленном назначении, а именно – в составе композитного материала с перовскитными квантовыми точками. При этом соотношение компонентов было подобрано заявителем опытным путем. В выявленных источниках также отсутствует последовательность действий заявленного способа, следовательно, заявленный способ не является очевидным для специалиста в анализируемой области техники.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость» предъявляемому к изобретениям, т.к. заявленное техническое решение может быть осуществлено посредством использования известных реагентов с применением стандартного оборудования и известных приемов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Метод синтеза квантовых точек перовскита CsPbBr с помощью микроволнового нагрева | 2023 |

|

RU2822107C1 |

| ФОТОЛЮМИНЕСЦИРУЮЩИЙ НЕТКАНЫЙ МАТЕРИАЛ И ФОРМОВОЧНЫЙ РАСТВОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2773522C1 |

| Способ изготовления неорганических перовскитных нановискеров типа CsPbBr | 2018 |

|

RU2705082C1 |

| Способ изготовления высококристаллических неорганических перовскитных тонких пленок CsPbBr3 | 2022 |

|

RU2802302C1 |

| Способ химического осаждения перовскитов из газовой фазы для производства фотовольтаических устройств, светодиодов и фотодетекторов | 2019 |

|

RU2737774C1 |

| Способ получения полиэфиримидного композиционного материала для 3D-печати | 2022 |

|

RU2783519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОПЛЕНОЧНЫХ СТРУКТУР ГАЛОГЕНИДНЫХ ПОЛУПРОВОДНИКОВ (ВАРИАНТЫ) | 2018 |

|

RU2708365C1 |

| Двухстадийный способ получения полимерного композиционного материала для 3D-печати | 2023 |

|

RU2829332C1 |

| Способ получения электролюминесцирующих смешанных свинцово-галоидных перовскитных материалов с высокой фазовой стабильностью | 2019 |

|

RU2733933C1 |

| Способ получения изделия на неотделяемой полимерной подложке методом FDM-печати | 2024 |

|

RU2825940C1 |

Настоящее изобретение относится к полимерному композитному материалу с перовскитными квантовыми точками, к способу его получения, а также к способу его использования в 3D-печати. Полимерный композитный материал с перовскитными квантовыми точками содержит 400-1400 мас.ч полиэтилена, 8-14 мас.ч. стеариновой или пальмитиновой кислоты, 4 мас.ч. октадециламина, 4-8 мас.ч. насыщенного ациклического углеводорода из ряда C16-C20 и перовскитные квантовые точки состава CsPbX3, где X = Cl, Br, I в индивидуальном виде или в смеси, получаемые из: 2,0 мас.ч. карбоната цезия и 1,2 мас.ч. галогенида свинца (II) из ряда PbCl2, PbBr2, PbI2, при этом соотношение PbBr2/PbCl2 и PbBr2/PbI2 выбирают в диапазоне мас.ч. от 1,2/0 до 0,82/0,38. Способ получения полимерного композитного материала с перовскитными квантовыми точками заключается в том, что готовят Компонент-1, для чего к 2.0 мас. ч. карбоната цезия добавляют от 4 до 8 мас. ч. стеариновой или пальмитиновой кислоты, смесь перемешивают и нагревают до 150°С в вакууме в течение 60 минут до прекращения выделения газов, после чего колбу с содержимым охлаждают до комнатной температуры под вакуумом, полученный материал измельчают до порошкообразного состояния; затем готовят Компонент-2, для чего к 1,2 мас.ч. индивидуального галогенида свинца (II) или смеси галогенидов свинца добавляют от 4 до 8 мас.ч. насыщенного ациклического углеводорода из ряда C16-C20, от 4 до 6 мас. ч. стеариновой или пальмитиновой кислоты, и 4 мас. ч. октадециламина, смесь нагревают до 125°С в вакууме, выдерживают при этой температуре 60 минут, и охлаждают до комнатной температуры под вакуумом; далее Компонент-2 и Компонент-1 смешивают с полиэтиленом, для чего от 13.2 до 19.2 мас. ч. полученного Компонента-2 и 160 мас.ч. полиэтилена нагревают до температуры 80°C, смесь перемешивают до однородного состояния и охлаждают до комнатной температуры, затем к полученной смеси при перемешивании добавляют от 6 до 10 мас.ч. раздробленного Компонента-1, после чего в полученную смесь при перемешивании добавляют дополнительно от 240 до 1240 мас.ч. полиэтилена и всю смесь перемешивают до однородного состояния, получают готовую к экструдированию смесь; далее полученную смесь полиэтилен/Компонент-1/Компонент-2 загружают в двухшнековый экструдер и экструдируют; температурный профиль в экструдере поддерживают от 100°C в зоне подачи до 200°C на выходе из экструдера; далее композит формируют в виде нити-филамента с возможностью дальнейшего использования в 3D печати, выходящую из фильеры экструдера нить-филамент охлаждают с вытягиванием в водяной ванне с последующей вакуумной сушкой. Полученный композитный материал обладает улучшенной однородностью, что повышает механические свойства композита и квантовый выход фотолюминесценции готового продукта. 3 н.п. ф-лы, 12 ил., 7 пр.

1. Полимерный композитный материал с перовскитными квантовыми точками для использования в производстве светодиодов и сцинтилляторов, содержащий, мас.ч.:

при этом соотношение PbBr2/PbCl2 и PbBr2/PbI2 выбирают в диапазоне, мас.ч.: от 1,2/0 до 0,82/0,38.

2. Способ получения полимерного композитного материала с перовскитными квантовыми точками по п. 1, заключающийся в том, что

готовят Компонент-1, для чего к 2,0 мас.ч. карбоната цезия добавляют от 4 до 8 мас.ч. стеариновой или пальмитиновой кислоты, смесь перемешивают и нагревают до 150°С в вакууме в течение 60 минут до прекращения выделения газов, после чего колбу с содержимым охлаждают до комнатной температуры под вакуумом, полученный материал измельчают до порошкообразного состояния;

затем готовят Компонент-2, для чего к 1,2 мас.ч. индивидуального галогенида свинца (II) или смеси галогенидов свинца добавляют от 4 до 8 мас.ч. насыщенного ациклического углеводорода из ряда C16-C20, от 4 до 6 мас.ч. стеариновой или пальмитиновой кислоты, и 4 мас.ч. октадециламина, смесь нагревают до 125°С в вакууме, выдерживают при этой температуре 60 минут и охлаждают до комнатной температуры под вакуумом;

далее Компонент-2 и Компонент-1 смешивают с полиэтиленом, для чего от 13,2 до 19,2 мас. ч. полученного Компонента-2 и 160 мас.ч. полиэтилена нагревают до температуры 80°С, смесь перемешивают до однородного состояния и охлаждают до комнатной температуры, затем к полученной смеси при перемешивании добавляют от 6 до 10 мас.ч. раздробленного Компонента-1, после чего в полученную смесь при перемешивании добавляют дополнительно от 240 до 1240 мас.ч. полиэтилена и всю смесь перемешивают до однородного состояния, получают готовую к экструдированию смесь;

далее полученную смесь полиэтилен/Компонент-1/Компонент-2 загружают в двухшнековый экструдер и экструдируют; температурный профиль в экструдере поддерживают от 100°C в зоне подачи до 200°C на выходе из экструдера;

далее композит формируют в виде нити-филамента с возможностью дальнейшего использования в 3D печати, выходящую из фильеры экструдера нить-филамент охлаждают с вытягиванием в водяной ванне с последующей вакуумной сушкой.

3. Способ использования полимерного композитного материала с перовскитными квантовыми точками по п. 1 в 3D-печати, заключающийся в том, что создают трехмерную модель изделия, преобразуют ее в формат файла, необходимый для печати на 3D принтере, запускают процесс печати с использованием нити-филамента из полимерного композитного материала с перовскитными квантовыми точками по п. 1, получают изделие из композитного материала с перовскитными квантовыми точками по п. 1.

| Alexander N Solodov, Julia Shayimova, Dinar Balkaev, Alexey S | |||

| Nizamutdinov, Konstantin Zimin, Airat G | |||

| Kiiamov, Rustem R Amirov, Ayrat M | |||

| Dimiev "High-throughput, low-cost and "green" production method for ultra-stable luminescent polypropylene/perovskite composites, applicable in 3D printing", |

Авторы

Даты

2023-09-12—Публикация

2023-02-07—Подача