Настоящее изобретение относится к текстильным волокнистым изделиям с покрытием, содержащим полимеры на основе этиленполимеризуемых мономеров, имеющих температуру стеклования, по меньшей мере, 60°, и к способу нанесения покрытия для покрытия волокнистых изделий водной полимерной дисперсией, при котором сначала выполняется водная полимерная дисперсия на основе этилен-, в частности винил-, полимеризуемых мономеров, имеющих температуру стеклования, по меньшей мере, 60°С, затем приводимая в контакт с волокнистым изделием с последующей сушкой.

Кроме того, изобретение относится к применению соответствующих полимерных дисперсий для покрытия волокнистых изделий, к соответствующим волокнистым изделиям с покрытием, к их применению для армирования минеральных матриц и к соответствующим волокнистым композиционным материалам, особенно к текстильно-бетонным композиционным материалам. В частности, изобретение относится к покрывающему агенту, который может быть нанесен на текстильный лист в непрерывном процессе на водной основе, обеспечивая оптимальное рассеивание силы от минеральной матрицы в текстильную арматуру.

Бетон, армированный сталью, стал незаменимым в современной строительной отрасли. Он предлагает высокую надежность по приемлемой цене. Недостатком этого материала является склонность арматурной стали к коррозии. В 1990-х годах фибробетон также стал альтернативой бетону, армированному сталью. В этом случае, большей частью стальные или пластиковые волокна смешиваются с бетоном. Эти волокна не ориентированы внутри матрицы. Подход с использованием ориентированных волокон в виде армирующих конструкций является относительно новым: в течение почти 20 лет проводились фундаментальные исследования в этом армированном текстилем бетонном композиционном материале.

В армированном текстилем бетоне используются непрерывные волокна (филаменты), например, из стекла, базальта и углерода, в виде двух- или трехмерных текстильных листов или стерических структур. В принципе, подходящие волокна включают в себя волокна, обладающие высокой прочностью и высокой жесткостью, или имеющие модуль упругости, сравнимый с модулем упругости стали, такие как устойчивые к щелочи стеклянные волокна или углеродные волокна. Технические текстильные материалы могут быть адаптированы к стрессу, который они испытывают, используя геометрию нетканых холстов. Переменные расстояния между нитями в нетканых холстах приводят к определенному зерновому составу бетона. Он имеет меньший максимальный диаметр зерна по сравнению с обычными цементами. Поэтому мелкозернистые бетоны используются в сочетании с текстильным армированием. Расстояния между нитями из углеродного волокна в холсте важны для размеров компонентов. Уменьшенный размер зерна улучшает проницаемость холста, и можно реализовать устойчивые композиты между несколькими слоями текстильного бетона.

Использование текстильной арматуры позволяет достичь некоторых интересных улучшений в отношении обработки, а также свойств композитов. Наибольшим преимуществом является отсутствие дополнительного покрытия бетона в качестве защиты от коррозии, как обычно в железобетоне. В армированном текстилем бетоне толщина слоя бетона определяется, в дополнение к свойствам бетона, только геометрией и прочностью используемых пряжи и волокнистых композиционных материалов, чтобы обеспечить минимальные требования к нагрузке для композита. Таким образом, общая толщина компонента может быть уменьшена примерно до четверти люычной толщины железобетонного компонента, и сообщается об экономии материала до 80%. Это обеспечивает более легкую конструкцию и реализацию форм и применений, которые на сегодняшний день считались невозможными для несжимаемых систем армирования, поскольку компоненты можно сделать более тонкими, сохраняя при этом ту же устойчивость.

Текстильные армирующие конструкции имеют более высокую эффективность в улучшении композитных свойств, если они представлены в виде геометрических структур. Они нашли коммерческое применение в качестве элементов армирования в бетонных элементах или в качестве арматурных конструкций в области обслуживания зданий. Поскольку требования к текстильным арматурным конструкциям разнообразны, используются самые разные типы волокон. Ассортимент включает неорганические волокна, такие как углеродные, стеклянные и базальтовые волокна, а также органические волокна из арамида, полиэтилена или полипропилена. Уже сегодня у текстильных железобетонных конструкций есть множество интересных применений, например, для более позднего армирования и обслуживания зданий или в качестве элементов фасада.

В WO 2004/007161 А1 описано применение текстильных железобетонных конструкций для армирования бетонных канализационных труб. Армирование дорожных покрытий из асфальта и бетона известно из US 6632309 B1. Приготовление готовых бетонных деталей раскрыто в EP 2894272 A2, а также в WO 2014/106685 A1.

Для изготовления текстильных армирующих структур обычно сначала перерабатываются нитеобразные волокна определенного размера в пряжу или ровинги (жгут, многофиламентную пряжу, по аналогии с DIN 60 001, часть 2) из нескольких тысяч нитей и связываются. Впоследствии они перерабатываются текстильными процессами в армирующий текстиль с определенной геометрией. После переработки эти ткани пропитываются полимерным материалом. Это впитывание/покрытие, возможно, включает в себя все отдельные нити и, таким образом, обеспечивает внутреннее соединение волокон или ровинга и соединение краевых волокон с бетоном, так называемое внешнее соединение. Кроме того, покрытие вызывает стабилизацию формы сеток и обеспечивает геометрическую точность армирования. Эта стадия процесса может быть выполнена, с одной стороны, в форме прерывистого текстильного процесса путем пропитки и отверждения с помощью реакционноспособной смолы. В этих процессах используются, например, эпоксидные смолы или ненасыщенные полиэфирные смолы. С другой стороны, композитный текстиль может быть пропитан покрывающим агентом в процессе непрерывного способа покрытия текстиля, например, с помощью набивки.

На сегодняшний день, например, в таких процессах используются карбоксилированные стирол-бутадиеновые сополимеры (так называемый X-SBR). После пропитки покрытые листы проходят стадии сушки и отверждения. Подготовленный таким образом композитный текстиль можно использовать в качестве драпируемого проката для применений в области технического обслуживания или в качестве листового проката в новой конструкции, или для готовых строительных деталей, в зависимости от свойств текстильной геометрии и используемого покрытия. Соответствующий композиционный материал получают путем соответствующего введения этих текстильных листов в материал матрицы. Если в качестве матричных материалов используются бетонные или цементоподобные и/или минеральные материалы матрицы, композиты называют бетонными компонентами или конструкциями, армируемыми текстильными материалами.

Текстиль, используемый в качестве арматуры в бетоне, выполняет функцию восприятия нагрузок, действующих снаружи, особенно в виде растягивающих сил, через поверхность раздела с бетоном. Внутри композитной структуры, т.е. особенно внутри каждого отдельного ровинга, такие растягивающие силы должны передаваться отдельным нитям. Полное использование свойств волокна возможно только путем пропитки ровинга подходящим материалом и позволяет достичь значительно более высоких достигаемых значений прочности на растяжение (>40%) по сравнению с непропитанным ровингом. В этом композиционном материале покрывающий агент выполняет функцию обеспечения оптимального соединения композита от бетонной матрицы в композитный текстиль. Таким образом, покрывающий полимерный материал имеет ключевое значение с точки зрения свойств всего компонента: это обеспечивает оптимальное приложение усилия как на границе раздела бетон/композитный текстиль, так и между соответствующими отдельными волокнами ровинга в композитном текстиле.

Рабочая характеристика композиционного материала, такого как армированный текстилем бетон, определяется с помощью передачи силы на упомянутых поверхностях раздела. В частности, это означает, что эти свойства должны быть обеспечены при требуемых воздействиях окружающей среды и в течение всего срока службы компонента. Таким образом, текстиль подвергается воздействию температурных условий при наружном использовании, например, от 30°С до +100°С, должен выдерживать щелочной раствор в порах бетона или также быть стойким к воздействию соли в зависимости от применения. Это приводит к высоким требованиям к выбору материалов для покрытия.

Что касается области армирования, то для коммерческого продукта TUDALIT® (Z-31.10-182) существует общее разрешение на строительство, разработанное Немецким институтом Bautechnik in der Bundesrepublik Deutschland (abZ). Оно описывает водный покрывающий материал на основе дисперсии карбоксилированного стирол-бутадиенового сополимера (так называемый X-SBR), который поперечно сшит меламиноформальдегидными смолами. Полученные таким образом системы проявляют достаточное сопротивление по отношению к щелочной среде раствора в порах бетона и имеют умеренный уровень прочности на разрыв пряжи, близкий к 1700 Н/мм2. Кроме того, может быть применена связующая система с помощью непрерывного процесса пропитывания и/или литья, и изготовленные сетки могут быть намотаны на прокатные изделия благодаря их профилю свойств и адаптированы к требуемой геометрии путем изгиба/преобразования на строительной площадке в определенных пределах. Однако, можно упомянуть, что временной интервал для обработки (время обработки) очень узок, из-за использования реакционноспособного меламин/формальдегид поперечно сшивающего агента, который значительно ограничивает практическую применимость этой системы. Кроме того, недостатком является то, что прочность композитов, которая может быть достигнута с помощью этой системы, требует больших длин закрепления. Кроме того, композитные свойства, измеренные в армированном текстилем бетонном компоненте, очень сильно зависят от температуры: из-за низкой температуры стеклования X-SBR его использование в наружных применениях невозможно, и, соответственно, разрешение было предоставлено только для области внутреннего помещения и для температур до 40°C. Аналогичная система используется в DE 102005048190 А1.

Кроме того, использование водных полимерных дисперсий в качестве покрытия для текстильного армирования в бетоне описано в EP 2004712 B1. Здесь водная полихлоропреновая дисперсия используется в сочетании с неорганическими частицами для армированного волокнами бетона. Изготовление жесткого текстиля достигается за счет кристалличности полихлоропренового покрытия после образования пленки или сушки. Однако действительно актуальное улучшение механических свойств в композите достигается только путем добавления неорганических частиц в одно и то же покрытие. Кроме того, стекловолокно AR было покрыто полиакрилатными дисперсиями еще в 2001 году, чтобы протестировать их для использования в армированных текстилем бетонных компонентах (докторская диссертация М. Шлезера «Einsatz polymerimprägnierter, alkaliresistenter Glastextilien zur Bewehrung zementgebundener Matrices», Aachener Berichte) Fügetechnik, том 06/2008, редактор: Prof. Dr. Ing. U. Reisgen, 1 ноября 2008 г., Shaker Verlag). Однако, были использованы исключительно полимеры, имеющие температуру стеклования явно ниже 60°С, и свойства компонентов при более высоких температурах нанесения не исследовались.

Для использования в диапазоне более высоких температур в качестве полимерных матричных материалов в армированных текстилем материалах используются отверждаемые системы реактивных смол, особенно эпоксидные смолы. Такие системы описаны, например, в DE102008040919 А1 и ЕР2530217 В1. Упомянутые здесь композиционные материалы состоят из армирующих текстильных изделий, изготовленных из технических волокон, таких как стекло, углерод, базальт или арамид, в соединенных с цементном системах. Армирующие конструкции высокой жесткости и прочности получают с использованием эпоксидных смол. Прочности на разрыв, которые могут быть достигнуты в случае углеродных волокон, близки к 3500 Н/мм2. Прочность соединения, длина закрепления и устойчивость к щелочной минеральной матрице в соединенных с цементом системах описаны как хорошие. Эти системы обеспечивают сохранение свойств соединения при температурах до 100°C, поэтому здесь возможно применение на открытом воздухе. Однако армирующий текстиль, покрытый реакционноспособной смолой, особенно эпоксидной смолой, может быть получен только периодически, и из-за своей жесткости он больше не может быть намотан на валки или намотан вокруг существующих геометрических фигур.

Кроме того, эти реакционноспособные смолы, особенно эпоксидные смолы, имеют короткое время обработки, обычно ниже 90 минут. Композитные свойства в бетонном компоненте и температурная зависимость композитных свойств хорошо изучены и были опубликованы в рамках специальных областей исследований 528 и 532 Deutsche Forschungsgemeinschaft (DFG) (например, Манфред Кербах, Реджине Ортлепп (Ред.) SFB 528 Textile Bewehrungen zur bautechnischen Verstärkung und Instandsetzung, Заключительный отчет - сокращенная версия - за период 2008/2-2011/1). В любом случае, использование систем реакционноспособной смолы для пропитки текстильной арматуры для бетонных конструкций является современным. Это также описано в EP2666922 B1, в котором армированные пластиком ровинги, например, длинные стеклянные волокна, пропитанные эпоксидной смолой и высушенные при 80°C (так называемые препреги), используются в качестве армирующих конструкций. Легкие армирующие бетон элементы, изготовленные из пропитанных смолой волокнистых материалов, также описаны в ЕР 0227207 В1; здесь, в дополнение к эпоксидным смолам, используются практически все имеющиеся в продаже системы реакционноспособной смолы. В патенте US 4910076 А объединены два различных подхода, и сеть волокон, пропитанная реакционноспособной смолой (полиуретаном или эпоксидом), впоследствии покрывается самосшивающейся SBR дисперсией.

Когда отверждаемые реакционноспособные смолы, например, эпоксидные смолы, используются в качестве полимерных покрывающих материалов, получают сетки, которые характеризуются высоким уровнем прочности на разрыв до 3500 Н/мм2 пряжи на углеродных волокнах и высокой устойчивостью к щелочи. Кроме того, композитные свойства в текстильно-бетонных композитах являются термически стабильными до 100°С. Однако недостатком является то, что непрерывное нанесение пропитывающего материала в этих системах невозможно из-за ограниченного времени обработки. Кроме того, могут быть получены только жесткие решетки, которые не драпируются, и, следовательно, невозможно приготовление сматываемого армирующего текстиля, из которого могут быть получены легко транспортируемые рулонные изделия. Еще одним недостатком является риск для здоровья от обработки эпоксидных смол и аминов в больших масштабах.

Хотя альтернативный покрывающий агент на основе карбоксилированных стирол-бутадиеновых сополимеров позволяет получать сматываемые и драпируемые армирующие ткани, которые в принципе могут быть дополнительно получены в непрерывном процессе, полученные армирующие ткани демонстрируют низкую прочность на разрыв 1700 Н/мм2 пряжи на углеродных волокнах. Кроме того, для достижения достаточных свойств композита в текстильно-бетонном композите требуются большие длины креплния, что в основном является недостатком в отношении размеров и конструкции строительных компонентов. Кроме того, композитные свойства могут быть обеспечены только при температуре до 40°C с помощью этой покрывающей системы, что является существенным ограничением для коммерческого применения, особенно на открытом воздухе.

Согласно предшествующему уровню техники покрывающие системы на основе дисперсий полихлоропрена дают достаточно хорошие композитные свойства только в сочетании с неорганическими веществами. Свойства, относящиеся к термостойкости и устойчивости к щелочи, не подтверждаются примерами.

Следовательно, по сравнению с описанным уровнем техники целью настоящего изобретения является создание полимерного покрывающего агента, который может быть нанесен на волокнистое изделие в непрерывном процессе на водной основе и обеспечивает оптимальное приложение силы от минеральной матрицы к текстильной арматуре. Соответствующие текстильные армирующие конструкции с покрытием должны подходить для применения в цементоподобных матрицах и быть способными наматываться на валики (диаметр валика от 20 см). В частности, прочность на разрыв ровингов из углеродного волокна 48К, пропитанных покрывающим агентом согласно изобретению, должна находиться в диапазоне температур от -30 до +100°С и в диапазоне свыше 3000 МПа. Кроме того, композитные свойства армированной структуры с покрытием в текстильно-бетонном композите должны сохраняться от -30°С до +100°С, и должно быть достаточное сопротивление щелочной среде в цементоподобных или минерально-связанных матрицах.

В первом варианте осуществления цель в соответствии с изобретением достигается с помощью текстильного волокнистого изделия, имеющего покрытие, содержащее от 5 до 100 мас. % наносимого материала, в расчете на общую массу волокнистого продукта, причем материал содержит

от 20 до 100 мас. % полимеров на основе этиленполимеризуемых мономеров, имеющих температуру стеклования, по меньшей мере, 60°С,

от 0 до 80 мас. % поперечно сшивающих компонентов; и

от 0 до 20% по массе других добавок.

Предпочтительно, покрытие содержит от 10 до 60 мас. % нанесенного материала.

Предпочтительно, полимеризуемые мономеры являются винилполимеризуемыми.

В предпочтительном варианте осуществления полимеры могут быть получены из мономерной композиции, где указанная мономерная композиция содержит от 5 до 100% основных мономеров А, от 0 до 50% функциональных мономеров В и от 0 до 30% сшивающих мономеров C, соответственно, в расчете на общую массу композиции мономеров, где, в частности, основные мономеры A выбраны из группы винилароматических мономеров и C1-C24 алкил(мет) акрилатов, конкретно, функциональные мономеры B выбираются из группы (мет)акриловой кислоты, C2-C8 гидроксиалкил(мет) акрилатов, C2-C8 (алкил)аминоалкил(мет)акрилатов, сульфонированных мономеров, фосфатированных мономеров и винилпиридинов, конкретно, поперечно сшивающие мономеры C содержат, по меньшей мере, две этиленненасыщенные несопряженные группы, N-метилольные группы и/или эпоксидные группы.

Предпочтительно, поперечно сшивающие компоненты содержат мономеры C и/или внешние сшиватели, имеющие реакционную способность по отношению к функциональным мономерам B, особенно те, которые выбраны из группы ди-, три- и/или полифункциональных неблокированных или блокированных изоцианатов, эпоксисиланов, формальдегидных смол, меламиновых смолх, карбодиимидов и эпоксидных смол. Эти компоненты вступают в реакцию с другими компонентами покрытия и подвергаются поперечному сшиванию.

Волокнистое изделие в соответствии с изобретением предпочтительно содержит одномерные текстильные структуры, двухмерные текстильные листы и/или трехмерные текстильные стерические структуры.

Предпочтительно, волокнистое изделие согласно изобретению содержит, или состоит из, углеродные волокна, стеклянные волокна, базальтовые волокна, арамидные волокна, полиэтиленовые волокна и/или полипропиленовые волокна, включая их смеси.

В альтернативном варианте осуществления цель согласно изобретению достигается способом покрытия волокнистых изделий водной дисперсией полимера, особенно для получения волокнистых изделий согласно изобретению, включающим

i) обеспечение водной полимерной дисперсии, которая содержит полимер на основе этилен-, особенно винил-, полимеризуемых мономеров, имеющих температуру стеклования, по меньшей мере, 60°С, и, необязательно, подходящий материал для поперечного сшивания полимера;

ii) приведение волокнистого изделия в контакт с указанной водной полимерной дисперсией; и

iii) сушку покрытого таким образом волокнистого изделия, конкретно, при комнатной температуре или при повышенной температуре до 220°С.

В предшествующем уровне техники до настоящего времени использовались почти исключительно типы SBR и полихлоропрена для покрытия волокнистых изделий водными полимерными дисперсиями, основываясь на том аргументе, что они обладают высокой устойчивостью в щелочной среде. В настоящее время в рамках объема настоящего изобретения неожиданно было обнаружено, что определенные полимерные дисперсии, например, на основе (мет) акриловых мономеров и/или стирольных мономеров, также имеют достаточно высокую устойчивость к щелочи. Удивительно, что водные дисперсии полимеров, имеющие температуру стеклования, по меньшей мере, 60°С, на основе винилполимеризуемых мономеров, необязательно в сочетании с внешними сшивателями, хорошо подходят для покрытия волокнистых изделий для использования в композитных системах текстильного бетона, которые имеют вышеупомянутые свойства.

Предпочтительно температура стеклования полимеров в используемой дисперсии составляет, по меньшей мере, 70°С.

В предпочтительном варианте осуществления способа согласно изобретению в качестве волокнистого изделия используются одномерные текстильные структуры, двухмерные текстильные листы и/или трехмерные текстильные стерические структуры.

Подходящие одномерные текстильные структуры включают в себя, например, нити, ровинги, нити и/или канаты, не ограничиваясь ими. Подходящие практически двумерные текстильные листы включают в себя, например, нетканые сетки, тканые ткани, трикотажные ткани с петлевидным рисунком, трикотажные ткани с петлевым рисунком, ткани со стежками, нетканые ткани и/или войлок, не ограничиваясь этим.

В предпочтительном варианте осуществления способа согласно изобретению указанное волокнистое изделие включает в себя углеродные волокна, стеклянные волокна, базальтовые волокна, арамидные волокна, полиэтиленовые волокна и/или полипропиленовые волокна. В частности, волокнистый продукт состоит из волокон одного из этих типов волокон или их смесей.

Упомянутое приведение в контакт водной полимерной дисперсии и волокнистого изделия согласно изобретению может быть осуществлено любым способом, известным из уровня техники. Предпочтительно волокнистое изделие приводят в контакт с водной полимерной дисперсией путем применения непрерывного или прерывистого способа нанесения текстиля из предшествующего уровня техники. В частности, предпочтительные способы нанесения включают пропитывание, тонкое распыление, погружение, отливку и/или распыление струей, при этом изобретение не ограничивается такими способами. Полученная таким образом применяемая масса материала в расчете на полную массу волокнистого изделия составляет от 5 до 100 мас. %, предпочтительно от 10 до 60 мас. %, более предпочтительно, от 25 до 50 мас. %, еще более предпочтительно, от 30 до 40 мас. %.

В предпочтительном варианте осуществления способа в соответствии с изобретением пропорции компонентов указанной водной полимерной дисперсии выбирают так, чтобы получить содержание твердых веществ от 10 до 70 мас. %, более предпочтительно, от 25 до 60 мас. %., еще более предпочтительно, от 40 до 50 мас. % в расчете на полную массу полимерной дисперсии. Пропорция твердых частиц дисперсии, предпочтительно, содержит от 20 до 100 мас. % полимера, от 0 до 80 мас. % сшивающего агента и от 0 до 20 мас. % других добавок в расчете на долю твердых частиц дисперсии, проценты суммируются до 100%.

В дополнение к описанным основным компонентам водная дисперсия согласно изобретению может дополнительно содержать дополнительные вспомогательные вещества и добавки, известные в строительной промышленности, текстильной промышленности и производстве покрытий, включая, помимо прочего, выравнивающие вспомогательные вещества, смачивающие вещества, пеногасители, средства для удаления пенообразователей, органические и неорганические загустители, повышающие клейкость смолы, наполнители, регуляторы рН и/или консерванты.

В предпочтительном варианте осуществления способа в соответствии с изобретением водная полимерная дисперсия на основе винилполимеризуемых мономеров обеспечивается подходящими способами непрерывной, полунепрерывной или прерывистой полимеризации, известными из уровня техники. Особенно предпочтительными являются эмульсионная полимеризация, суспензионная полимеризация или дисперсионная полимеризация. Еще более предпочтительно, чтобы полимерная дисперсия была получена эмульсионной полимеризацией, которая технически обоснована и описана много раз (Hans-Georg Elias, Makromoleküle, том 3, «Industrielle Polymere und Synthesen», 6-е издание, Wiley-VCH). Полимерная дисперсия может быть стабилизирована с помощью поверхностно-активных веществ, обычно используемых в предшествующем уровне техники, таких как анионные поверхностно-активные вещества, неионные поверхностно-активные вещества и/или защитные коллоиды и их смеси, без ограничения изобретением. Для инициирования реакции полимеризации можно использовать любой подходящий тип инициаторов, включая, но не ограничиваясь ими, пероксиды, азосоединения и/или окислительно-восстановительные системы инициаторов. Кроме того, могут быть использованы реагенты, которые обычно используются в таком процессе, включая, помимо прочего, электролиты, агенты для регулирования рН и/или регуляторы цепи/агенты переноса.

В предпочтительном варианте осуществления изобретения водная полимерная дисперсия обеспечивается полимеризацией мономерной композиции, содержащей от 5 до 100 мас. % основных мономеров А, от 0 до 50 мас. % функциональных мономеров В и от 0 до 30 мас. % сшивающих мономеров C, соответственно, в расчете на полную массу композиции мономеров.

Подходящие основные мономеры А включают, в частности, С1-С24 алкиловые эфиры акриловой и метакриловой кислот, а также винилароматические мономеры, такие как стирол, метилстирол или винилпиридин. Эти мономеры можно использовать отдельно или в любой их смеси таким образом, чтобы температура стеклования полученного полимера составляла, по меньшей мере, 60°С. Последние могут быть оценены по температурам стеклования мономеров, которые будут использоваться, с помощью уравнения Фокса (TG. Лиса, бык. Am. Phys. Soc. 1, 123 (1956)) или уравнение Почана (JM. Почан, CL. Битти, Д.Ф. Hinman, Macromolecules 11, 1156 (1977)), как известно специалисту.

В частности, следующие мономеры, имеющие реакционноспособную группу, могут быть использованы по отдельности или в смеси в качестве функциональных мономеров B: (мет)акриловую кислоту, C2-C8 гидроксиалкил(мет)акрилаты, такие как гидроксиэтилметакрилат, C2-C8 (алкил) аминоалкил (мет)акрилаты, такие как диметиламиноэтилметакрилат, сульфированные мономеры, такие как стиролсульфонат натрия, фосфатированные мономеры, такие как моноакрилоксиэтилфосфат, и/или винилпиридины. Изобретение не ограничено упомянутыми функциональными мономерами. Может быть использован каждый подходящий функциональный мономер из уровня техники. Подходящими мономерами являются те, в которых температура стеклования полученного полимера составляет, по меньшей мере, 60°С.

Мономеры, содержащие, по меньшей мере, две этиленненасыщенные несопряженные группы, N-метилольные группы и/или эпоксидные группы, предпочтительно, используют в качестве сшивающих мономеров С. Подходящие мономеры включают дивинильные и поливинильные мономеры, такие как дивинилбензол, ди- или поли (мет)акрилаты, ди- или полиаллиловые эфиры и ди- или поливиниловые эфиры диолов или полиолов. Кроме того, могут быть использованы мономеры, которые все еще могут приводить к поперечному сшиванию после процесса замачивания и образованию покрытия без необходимости добавления внешнего поперечно-сшивающего агента, такого как N-метилолакриламид и/или глицидилметакрилат.

Кроме того, к водной полимерной дисперсии, полученной в соответствии с изобретением, может быть добавлен внешний сшивающий агент для улучшения механических свойств покрытых волокнистых изделий и композиционных свойств получаемых текстильно-бетонных композитов. Предпочтительно, он имеет реакционную способность, совпадающую с реакционной способностью функциональных групп, присутствующих в дисперсии полимера. Например, но без ограничения, могут быть использованы блокированные и разблокированные полиизоцианаты, карбодиимиды, азиридины, эпоксидные смолы, эпоксисиланы, формальдегидные смолы, мочевинные смолы, реакционноспособные фенольные смолы, без ограничения ими. Их нанесение в системе покрытия осуществляется путем смешивания полимерной дисперсии и внешнего сшивающего агента непосредственно перед приведением волокнистого изделия в контакт с водной полимерной дисперсией.

В альтернативном варианте осуществления цель изобретения достигается с помощью волокнистого изделия с покрытием, получаемого способом нанесения покрытия в соответствии с изобретением. Предпочтительно волокнистое изделие в соответствии с изобретением можно получить с помощью одного из предпочтительных вариантов осуществления способа в соответствии с изобретением. Предпочтительные варианты осуществления этапов способа и используемые реагенты также могут быть объединены.

Волокнистые изделия с покрытием в соответствии с изобретением имеют превосходную прочность на разрыв и прочность сцепления в бетоне и, таким образом, могут быть использованы в качестве армирования бетона с особым преимуществом. Таким образом, углеродные волокна, покрытые в соответствии с изобретением, демонстрируют сопоставимый уровень прочности на разрыв и силы экстракции из бетона, как у системы эпоксидной смолы, соответствующей уровню техники (см. Таблица 1, запись 2, в сравнении с таблицей 3, позиции 1-5). Таким образом, использование таких волокнистых изделий не исключительно, но особенно выгодно для армирования бетонных и/или цементных изделий. Другие волокнистые изделия с покрытием согласно изобретению могут быть использованы для армирования существующих бетонных конструкций, которые применяются на открытом воздухе (например, фасадные плиты или другие наружные конструкции) и подвергаются воздействию температур или погодных условий до 100°C.

Покрытие согласно изобретению на основе указанной водной полимерной дисперсии также представляет большой интерес для использования на гидролитически чувствительных волокнистых материалах, таких как стеклянные или базальтовые волокна. Из измеренных значений, показанных в таблицах 3, позиции 6 и 7, ясно, что хорошие значения прочности на растяжение покрытых ровингов достигаются при комнатной температуре и при 100°C. Они явно превышают значения, достигнутые путем покрытия полимерными дисперсиями, не соответствующими изобретению (таблица 2, позиции 6 и 7). По словам производителя, стекловолокно, использованное в примерах, проходит II класс так называемых испытаний SiC («Прочность бетона», EN 14649). В этих испытаниях стеклянные волокна заливаются в бетон и хранятся при 80°C и относительной влажности 80% в течение 96 часов. В последующем испытании остаточная прочность для предоставления класса II должна составлять не менее 350 МПа для начальной прочности 1000 МПа, т.е. снижение может составлять максимум 65%. Если это стекловолокно покрыто в соответствии с изобретением (см. Таблицу 3, позиция 6), достигается значительное повышение устойчивости к щелочи, поскольку снижение прочности составляет всего 35%. С базальтовыми волокнами, покрытыми согласно изобретению (Таблица 3, позиция 7), снижение составляет 60%.

Это показывает, что водная полимерная дисперсия, полученная в соответствии с изобретением, неожиданно обладает хорошей устойчивостью к щелочи и, следовательно, превосходно подходит для использования в качестве покрытия текстильной арматуры для цементно-связанных матриц. В таблице 3 приведены значения сопротивления экстракции углеродных волокон, покрытых согласно изобретению, в бетоне (позиции 1-5) при комнатной температуре и при 80°C. В обоих случаях достигаются превосходные значения, которые находятся на уровне волокон с эпоксидным покрытием в соответствии с предшествующим уровнем техники. В таблице 3 также указаны соответствующие значения для стекловолокна, стойкого к щелочи (стекло AR) (позиция 6). Эти значения значительно выше, чем, например, значения, указанные в патенте EP2004712 B1.

Волокнистые изделия, изготовленные из углеродных волокон и покрытые согласно изобретению, также оказались пригодными для наматывания на валик диаметром 20 см в направлении обработки ровинга 12к.

В другом варианте осуществления цель изобретения достигается путем использования водной полимерной дисперсии, как предусмотрено в вышеописанном способе согласно изобретению, в качестве покрывающего агента для волокнистых изделий. Используемая водная полимерная дисперсия может иметь все предпочтительные признаки полимерной дисперсии, используемой в способе согласно изобретению. Использование согласно изобретению позволяет получать волокнистые изделия согласно изобретению с описанными преимуществами.

В другом варианте осуществления цель изобретения достигается с помощью композиционного материала, содержащего волокнистое изделие с покрытием согласно изобретению и минеральную матрицу, конкретно, бетонную матрицу. Более предпочтительно, композиционный материал изготовлен из волокнистого продукта согласно изобретению в минеральной матрице, конкретно, в бетонной матрице. В частности, композиционный материал согласно изобретению представляет собой текстильно-бетонный композит с вышеописанными преимуществами изобретения. В частности, композиционный материал содержит волокнистое изделие согласно изобретению в форме одномерной текстильной структуры, двумерного текстильного листа и/или трехмерной текстильной стерической структуры.

В другом варианте осуществления цель изобретения достигается использованием волокнистых изделий с покрытием в соответствии с изобретением, особенно в форме одномерных текстильных структур, двумерных текстильных листов и/или трехмерных текстильных стерических структур для армирования минеральных материалов, особенно для армирования бетонных элементов. Использование в соответствии с изобретением позволяет обеспечить композиционные материалы в соответствии с изобретением с вышеописанными техническими преимуществами.

Примеры

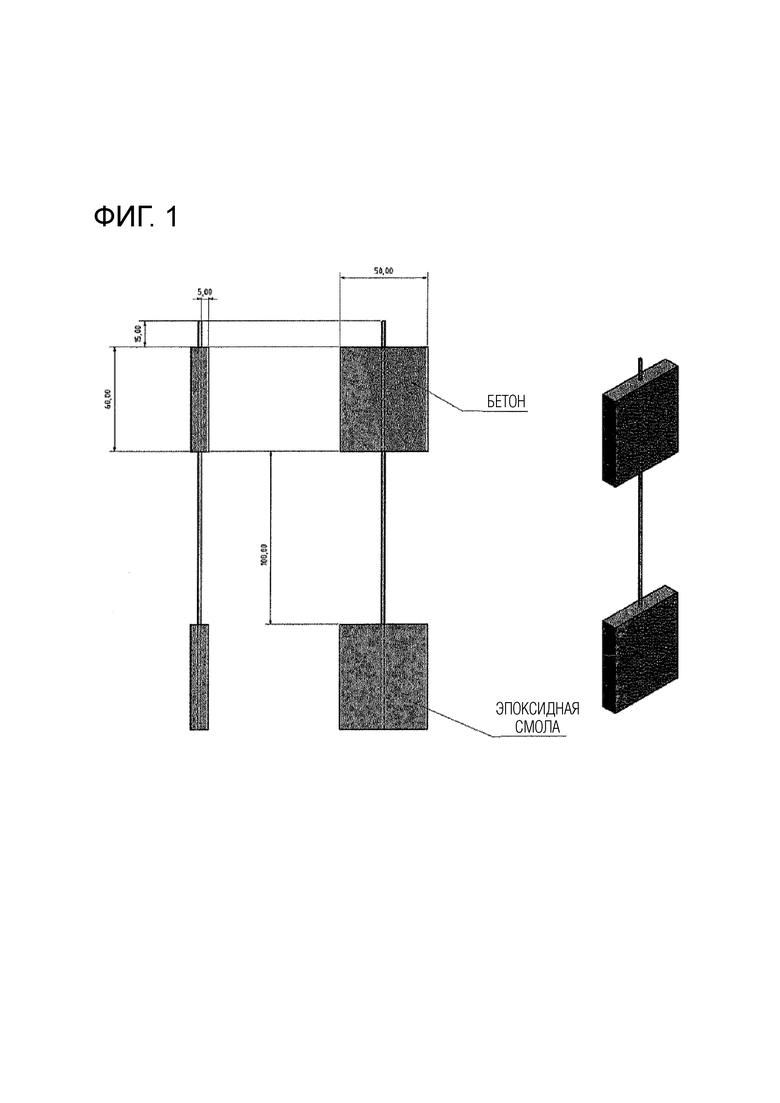

Используя способ согласно изобретению, получают волокнистые изделия с покрытием и соответствующие текстильные и бетонные композиционные материалы, полученные из них. Для этого полимерные дисперсии в соответствии с изобретением сначала наносили на углеродные волокна типа 3200tex из TohoTenax путем выдержки с последующей сушкой при 160°C. Из волокнистых изделий, полученных в соответствии с изобретением, были приготовлены образцы для определения прочности на растяжение при комнатной температуре (RT), при 100°C, и после хранения на щелочи (см. способы получения характеристик/испытание на растяжение). Кроме того, текстильно-бетонные композиционные материалы готовили путем встраивания волокнистых изделий, покрытых согласно изобретению, в мелкозернистый бетон (образец для испытаний см. Фиг.1) и подвергали испытанию способом экстракции (см. способы получения характеристик/испытание способом экстракции).

Таким же образом были выполнены Примеры со стеклянными и базальтовыми волокнами, а также Сравнительные Примеры с полимерными дисперсиями, не соответствующими изобретению, и полимерами из уровня техники.

Были проведены следующие измерения: Испытания на растяжение с ровингами с покрытием при комнатной температуре RT, при 100°C, и после хранения в щелочной среде (ETAG004), испытания способом экстракции с текстильно-бетонными композитами при комнатной температуре RT и при 80°C. В таблице 1 приведены результаты этих испытаний для примеров известного уровня техники. В таблице 2 приведены значения испытаний, полученные для образцов, приготовленных не в соответствии с изобретением. В таблице 3 обобщены соответствующие значения испытаний для образцов, приготовленных в соответствии с изобретением.

Далее, используемые материалы и результаты испытаний на растяжение и испытания способом экстракции описаны более подробно.

Использованные материалы:

Ровинги/пряжа:

- углеродное волокно типа 3200tex от TohoTenax

- базальтовое волокно типа 2400tex от Deutsche Basalt Faser GmbH

- щелочестойкое стекловолокно типа 2400tex от Owens Corning

Мелкозернистый бетон:

В планетарную мешалку были загружены 115 г воды и 1 кг мелкозернистого бетона Pagel TF 10, изготовленного из портландцемента, и перемешены в течение 5 минут (согласно листу технических данных используемого бетона).

Полимерные дисперсии:

Коммерчески доступные изделия могут быть использованы в качестве полимерных дисперсий. В приведенных примерах модельные полимеры получали классическим полунепрерывным способом эмульсионной полимеризации. Все полимерные дисперсии имеют содержание твердого вещества 47 мас. %. Чтобы получить полимеры, имеющие высокую температуру стеклования, равную 60°С и более, согласно изобретению, были выбраны мономерные композиции, имеющие высокую долю мономеров, которые приводят к твердым полимерам, например стиролу. Соответственно, полимеры, не соответствующие изобретению, содержали более высокие доли мягких сомономеров, например, этилгексилакрилата. Точный состав для конкретной температуры стеклования был рассчитан с помощью уравнения Фокса и подтвержден измерениями DSC после синтеза. Количество нанесенного на используемые волокна составляло примерно 30 мас. % для всех используемых водных дисперсий связующего.

Компоненты системы эпоксидной смолы основаны на коммерчески доступном циклоалифатическом эпоксиде с циклоалифатическим амином в качестве отвердителя. Система не содержала растворителя и воды. Количество нанесенного покрытия составляло около 50 мас. % твердых веществ на волокне после сушки.

Сшивающие агенты:

Сшиватель 1: блокированный полиизоцианат от компании Covestro

Сшиватель 2: реакционноспособный полиизоцианат от компании Covestro

Способы получения характеристик

Покрытие пряжи

В качестве пряжи для отделки может использоваться пряжа из углеродных, стеклянных или базальтовых волокон. Пряжа покрыта или пропитана вручную. Во время нанесения покрытия на волокно наносится от 10 до 60 мас. % полимера. Покрытую таким образом пряжу затем сушат при 160°С.

Тест на растяжение

DIN EN ISO 527-4 и DIN EN ISO 527-5 являются стандартами для армированных волокном материалов (FRM), действующими в Европе. Два стандарта описывают только испытания на растяжение FRM. В этом тесте измеряется поведение напряжения/деформации в предельных состояниях ориентации волокна 0° и 90° для определения таких характеристик, как коэффициент Пуассона v, предел прочности на растяжение σM, относительное удлинение при разрыве εM, и модуль упругости.

При испытаниях пластмасс испытание на растяжение имеет приоритетное значение и считается базовым экспериментом в условиях квазистатического или статического испытания. В соответствии со стандартом DIN EN ISO 527-4 траверса запускается с постоянной скоростью. FRM обычно показывают жесткое и хрупкое поведение. Следовательно, предел прочности σM и предел текучести σY одинаковы. Разрушающее напряжение σB может прийтись на одну и ту же точку. Образец для испытаний типа 1B из DIN EN ISO 527-4 в основном используется для армированных волокном термопластов и термореактивных материалов. Используемый образец для испытаний ориентируется на него.

Материалы испытываются в трех условиях: при комнатной температуре, при 100°С и после хранения в щелочной среде. Для последнего исследования образцы хранят при 45°C в растворе с pH 13,7 в течение 14 дней и испытывают при 45°C без предварительной сушки. Тестовый раствор ориентируется на раствор в составе, описанном в ETAG004.

Тест способом экстракции

В общем разрешении на строительство Немецкого института строительной техники в Германии (abZ) Нет. Z-31.10-182 описано испытание прочности сцепления текстиля с мелкозернистым бетоном. При этом испытании загружен образец для испытаний, армированный текстилем. Введение усилия осуществляется посредством зажима на верхней и нижней сторонах образца для испытаний. Текстильная арматура ориентирована в направлении нагрузки в испытательном образце (0° с направлением нагрузки). Для оценки используется максимальное усилие машины Fmax. Для характеристики образцов прядей используется метод, аналогичный описанному выше. Он также описан в другом месте (современный отчет Технического комитета RILEM TC 201-TRC; EP2004712 B1) для характеристики прочности соединения между пряжей и текстилем. Нити с покрытием были погружены в бетон с размерами ширина х толщина=5 см х 6 см с толщиной бетона 1 см на полпути, как показано на фиг.1. Бетонное покрытие размером 0,5 см использовалось по аналогии с abZ No. Z-31.10-182. Нити с покрытием были подготовлены с выступом 1,5 см за бетон в направлении экстракции, чтобы гарантировать, что площадь сцепления с бетоном всегда остается неизменной во время испытаний. Условия испытаний были выбраны по аналогии с abZ No. Z-31.10-182. Скорость испытания составляет от 1 мм/мин до 3 мм длины экстракции и 5 мм/мин от 3 мм длины экстракции до завершения экстракции. Образцы для испытаний измеряются при комнатной температуре и при 80°C. Оценивается максимальная сила экстракции Fmax.

Таблица 1 - Ссылки на предшествующий уровень техники

[Н]

2 водная SBR дисперсия Lefasol VL 90/1 (Lefatex)

3 циклоалифатический эпоксид, отвержденный циклоалифа-тическим амином, Tg=100°C

4 прочность на разрыв при 45°С после хранения в растворе в порах бетона, рН 13,7, в течение 14 дней без сушки

4* прочность на разрыв при комнатной температуре для ровинга с покрытием после хранения в растворе в порах бетона (рН 12,8) в течение 7 дней с сушкой

5 бетон, треснувший вдоль нагрузки во время испытаний из-за слишком высокой прочности сцепления

Таблица 2 - Примеры, не соответствующие изобретению

ETAG0

04 [MПa]3

2 PETA=пентаэритритол триакрилат

3 прочность на разрыв при 45ºС после хранения в растворе в порах бетона, рН 13.7, в течение 14 дней без сушки

Таблица 3 - Примеры в соответствии с изобретением

80ºС [Н]

5

5

5

5

2

5

2 PETA - пентаэритритол триакрилорител

3 прочность на разрыв при 45ºС после хранения в растворе в порах бетона, рН 13.7, в течение 14 дней без сушки

4 бетон, треснувший вдоль нагрузки во время тестирования из-за слишком высокой прочности связи

| название | год | авторы | номер документа |

|---|---|---|---|

| СШИВАЕМАЯ ПОРОШКООБРАЗНАЯ СМЕСЬ В КАЧЕСТВЕ СВЯЗЫВАЮЩЕГО СРЕДСТВА ДЛЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2149934C1 |

| ВОДНЫЕ ДИСПЕРСИИ, НАНЕСЕННЫЕ НА СТЕКЛОСОДЕРЖАЩИЕ ВОЛОКНА И СТЕКЛОСОДЕРЖАЩИЕ ПОДЛОЖКИ | 2007 |

|

RU2415010C2 |

| АРМАТУРНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2410505C1 |

| ЛАТЕКС ДЛЯ СВЯЗЫВАНИЯ ВОЛОКНИСТЫХ СТРУКТУР | 2020 |

|

RU2824960C2 |

| ВОДНАЯ ШЛИХТА ДЛЯ ОБРАБОТКИ R-, Е- И ECR-СТЕКЛОВОЛОКОН | 2007 |

|

RU2413687C2 |

| Способ получения полимерных композиционных материалов | 2016 |

|

RU2637227C1 |

| R-, E- И ECR-СТЕКЛОВОЛОКНА С ВОДНОЙ ШЛИХТОЙ | 2007 |

|

RU2406705C2 |

| МОДИФИЦИРОВАННЫЕ СМОЛЯНЫЕ СИСТЕМЫ, ПОДХОДЯЩИЕ ДЛЯ ИНФУЗИИ ЖИДКОЙ СМОЛЫ | 2015 |

|

RU2703203C2 |

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| ГИБКИЙ НЕТКАНЫЙ МАТ | 2014 |

|

RU2675890C2 |

Изобретение относится к композиционному волокнистому материалу, выполненному из текстильного волокнистого изделия, имеющего покрытие, содержащее от 5 мас. % до 100 мас. % наносимого материала, исходя из полной массы волокнистого изделия, причем материал содержит от 20 до 100 мас. % полимеров на основе этиленполимеризируемых мономеров, имеющих температуру стеклования от 60 до 115°С, от 0 до 80 мас. % поперечно сшивающих компонентов и от 0 до 20 мас. % других добавок в цементно-связанной матрице, где полимеры являются получаемыми из мономерной композиции, причем мономерная композиция содержит от 5% до 100% основных мономеров А, от 0% до 50% функциональных мономеров B и от 0% до 30% поперечно сшивающих мономеров C, соответственно, исходя из общей массы мономерной композиции, причем основные мономеры A выбраны из группы C1-C24 алкил(мет)акрилатов. Описано также применение волокнистого изделия для цементно-связанных материалов. Технический результат – обеспечение текстильно-бетонного композита со значением сопротивления экстракции в бетоне, сопоставимым с текстильно-бетонными композитами с эпоксидным покрытием текстильной арматурой. 2 н. и 11 з.п. ф-лы, 3 табл., 1 ил., 1 пр.

1. Композиционный материал, выполненный из текстильного волокнистого изделия, имеющего покрытие, содержащее от 5 мас. % до 100 мас. % наносимого материала, исходя из полной массы волокнистого изделия, причем материал содержит:

от 20 до 100 мас. % полимеров на основе этиленполимеризируемых мономеров, имеющих температуру стеклования от 60 до 115°С,

от 0 до 80 мас. % поперечно сшивающих компонентов; и

от 0 до 20 мас. % других добавок,

в цементно-связанной матрице, отличающийся тем, что полимеры являются получаемыми из мономерной композиции, причем мономерная композиция содержит от 5% до 100% основных мономеров А, от 0% до 50% функциональных мономеров B и от 0% до 30% поперечно сшивающих мономеров C, соответственно, исходя из общей массы мономерной композиции, причем основные мономеры A выбраны из группы C1-C24 алкил(мет)акрилатов.

2. Композиционный материал по п.1, отличающийся тем, что

текстильное волокнистое изделие является текстильным волокнистым изделием с покрытием, содержащим от 10 до 60 мас. % наносимого материала.

3. Композиционный материал по п.1 или 2, отличающийся тем, что функциональные мономеры B выбраны из группы из (мет)акриловой кислоты, C2-C8 гидроксиалкил (мет)акрилатов, C2-C8 (алкил)аминоалкил (мет)акрилатов, сульфонированных мономеров, фосфатных мономеров и винилпиридинов, перекрестно сшивающие мономеры C содержат, по меньшей мере, две этиленненасыщенные несопряженные группы, N-метилол группы и/или эпоксидные группы.

4. Композиционный материал по любому из пп.1-3, отличающийся тем, что поперечно сшивающие компоненты содержат мономеры C и/или внешние поперечно сшивающие агенты, имеющие реакционную способность по отношению к функциональным мономерам B, предпочтительно выбраны из группы двух-, трех- и/или полифункциональных неблокированных или блокированных изоцианатов, эпоксисиланов, формадальдегидных смол, меламиновых смол, карбодиимидов и эпоксидных смол.

5. Композиционный материал по любому из пп.1-4, отличающийся тем, что текстильное волокнистое изделие содержит одномерные текстильные структуры, двумерные текстильные листы и/или трехмерные текстильные пространственные структуры.

6. Композиционный материал по любому из пп.1-5, отличающийся тем, что текстильное волокнистое изделие содержит или состоит из углеродных волокон, стекловолокон, базальтовых волокон, арамидных волокон, полиэтиленовых волокон и/или полипропиленовых волокон, и их смесей.

7. Композиционный материал по любому из пп.1-6, отличающийся тем, что текстильное волокнистое изделие получено способом получения текстильного волокнистого изделия, включающим в себя

i) обеспечение водной дисперсии полимера, которая содержит полимер на основе этиленполимеризуемых мономеров, предпочтительно винилполимеризуемых мономеров, имеющих температуру стеклования от 60 до 115°С, и, необязательно, подходящий материал для поперечного сшивания полимера;

ii) приведение волокнистого изделия в контакт с водной дисперсией полимера; и

iii) сушку покрытого таким образом волокнистого изделия, предпочтительно при комнатной температуре или при повышенной температуре, составляющей до 220°С.

8. Композиционный материал по п.7, отличающийся тем, что способ включает в себя приведение волокнистого изделия в контакт с водной дисперсией полимера путем применения способа нанесения непрерывного или прерывистого текстиля, предпочтительно пропитки, тонкого распыления, погружения, отливки и/или струйного распыления.

9. Композиционный материал по п.7 или 8, отличающийся тем, что упомянутый способ включает в себя использование водной дисперсии полимера с содержанием твердых веществ в диапазоне от 10 до 70%, конкретно в диапазоне от 25 до 60%, исходя из общей массы дисперсии полимера.

10. Композиционный материал по любому из пп.7-9, отличающийся тем, что способ включает в себя получение водной дисперсии полимера способом непрерывной, полунепрерывной или прерывистой полимеризации, предпочтительно путем эмульсионной полимеризации, суспензионной полимеризации или дисперсионной полимеризации.

11. Композиционный материал по любому из пп.1-10, отличающийся тем, что матрица является бетонной матрицей.

12. Применение волокнистого изделия для армирования цементно-связанных материалов, причем волокнистый материал является текстильным волокнистым изделием, имеющим покрытие, содержащее от 5 мас. % до 100 мас. % наносимого материала, исходя из полной массы волокнистого изделия, причем материал содержит:

от 20 до 100 мас. % полимеров на основе этиленполимеризируемых мономеров, имеющих температуру стеклования от 60 до 115°С,

от 0 до 80 мас. % поперечно сшивающих компонентов; и

от 0 до 20 мас. % других добавок,

отличающееся тем, что полимеры являются получаемыми из мономерной композиции, причем мономерная композиция содержит от 5% до 100% основных мономеров А, от 0% до 50% функциональных мономеров B и от 0% до 30% поперечно сшивающих мономеров C, соответственно, исходя из общей массы мономерной композиции, причем основные мономеры A выбраны из группы C1-C24 алкил(мет)акрилатов.

13. Применение по п.12, в котором цементно-связанные материалы являются бетонными компонентами.

| WO 2017121954 A1, 20.07.2017 | |||

| WO 2017121957 A1, 20.07.2017 | |||

| АРМИРУЮЩЕЕ ВОЛОКНО И ЕГО ПРИМЕНЕНИЕ ДЛЯ АРМИРОВАНИЯ БЕТОНА | 2011 |

|

RU2583387C2 |

| АРМАТУРНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2410505C1 |

| ДВУХКОМПОНЕНТНАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ НА ОСНОВЕ ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ | 2011 |

|

RU2554864C2 |

| АРМАТУРА КОМПОЗИТНАЯ | 2011 |

|

RU2482248C2 |

| СТОЙКОЕ К РАСТВОРИТЕЛЮ СВЯЗУЮЩЕЕ СРЕДСТВО, ПРИМЕНЯЕМОЕ В ОТДЕЛКЕ ТЕКСТИЛЬНЫХ ПОЛОТЕН | 1997 |

|

RU2165488C2 |

| АРМИРУЮЩАЯ НЕТКАНАЯ СЕТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2274690C1 |

| СШИВАЕМАЯ ПОРОШКООБРАЗНАЯ СМЕСЬ В КАЧЕСТВЕ СВЯЗЫВАЮЩЕГО СРЕДСТВА ДЛЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2149934C1 |

| Метательный механизм пневматического оружия | 1981 |

|

SU987363A1 |

| Способ обработки стекловолокна | 1974 |

|

SU631067A3 |

Авторы

Даты

2023-09-13—Публикация

2018-10-30—Подача