Перекрёстная ссылка на родственные заявки

По данной заявке испрашивается преимущество приоритета на основании предварительной заявки на патент США № 62/742229, поданной 5 октября 2018 г., и предварительной заявки на патент США № 62/742231, поданной 5 октября 2018 г., полное содержание каждого из них полностью включено в настоящее описание посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к катализаторам дегидрирования парафинов. Более конкретно, настоящее изобретение относится к катализатору дегидрирования парафинов с модифицированным носителем для повышения прочности на раздавливание.

Предшествующий уровень техники

Дегидрирование алканов представляет собой процесс, используемый для получения разнообразных алкеновых продуктов. Примеры указанных алкеновых продуктов включают в себя изобутилен, используемый для получения метил-трет-бутилового простого эфира (MTBE), и пропилен, используемый для производства полипропилена. В настоящее время в большинстве промышленно доступных технологий дегидрирования алканов, включая процесс Süd-Chemie CATOFIN®, процесс UOP’s Oleflex®, процесс Phillips’ Star™ и процесс Snamprogetti-Yarsintez, применяются реакторы с неподвижными или псевдоожиженными слоями катализаторов различных типов.

Одним из наиболее распространённых катализаторов, применяемых для дегидрирования алканов, является оксид хрома, нанесённый на оксид алюминия. Несмотря на то, что указанный тип катализаторов применялся в течение десятилетий, имеется ряд недостатков, связанных с ними, при использовании в реакторах с неподвижным слоем. Прежде всего, термическая стабильность катализаторов на основе хрома является относительно низкой. Вследствие высоких рабочих температур и в режиме работы, и в режиме регенерации процесса дегидрирования алканов низкая термическая стабильность катализатора оказывает значительное отрицательное влияние на ожидаемый срок службы слоя катализатора, что в результате приводит к частой замене катализаторов. Во-вторых, доступные в настоящее время катализаторы на основе оксида хрома, как правило, не обладают достаточной механической прочностью для удержания своей собственной массы и противостояния турбулентности технологических потоков процесса дегидрирования алканов. В ходе процесса дегидрирования механическая прочность катализатора постепенно снижается до такого уровня, что катализатор необходимо исключать из производственного цикла, даже хотя металлические элементы в катализаторах всё ещё активны для катализирования реакции дегидрирования, что в результате приводит к образованию отходов активных металлов в составе катализатора. С учётом вышесказанного, эффективность традиционных катализаторов в процессе дегидрирования алканов является относительно низкой.

В целом, хотя катализаторы дегидрирования алканов существуют, потребность в усовершенствованиях в данной области продолжает оставаться актуальной, по меньшей мере, в свете вышеупомянутых недостатков.

Сущность изобретения

Найдено решение, по меньшей мере, некоторых из вышеупомянутых проблем, связанных с катализаторами на основе хрома. Данное решение заключается в катализаторе, содержащем модифицированный редкоземельным элементом материал носителя, и способе получения катализатора, который включает в себя многочисленные стадии прокалки. А именно, алюмохромоксидный катализатор, приготовленный данным способом, демонстрирует повышенную прочность на раздавливание по сравнению с традиционными катализаторами дегидрирования на основе хрома. Кроме того, катализатор, приготовленный данным способом, демонстрирует повышенную термическую стабильность в сопоставлении с традиционным катализатором дегидрирования на основе хрома. В целом, катализатор, соответствующий вариантам воплощения способа изобретения, характеризуется увеличенным ожидаемым сроком службы в сравнении с традиционным катализатором дегидрирования, что в результате приводит к снижению стоимости производства. С учётом вышесказанного, катализатор и способы настоящего изобретения предоставляют техническое решение, по меньшей мере, некоторых из проблем, связанных с доступными в настоящее время катализаторами дегидрирования алканов.

Варианты воплощения данного изобретения включают в себя катализатор дегидрирования парафинов, обладающий повышенной прочностью на раздавливание. Катализатор дегидрирования парафинов получают способом, включающим в себя приготовление модифицированного редкоземельным элементом алюмооксидного носителя в форме эта-оксида алюминия, форме тета-оксида алюминия или их сочетаний. Способ дополнительно включает в себя пропитку модифицированного редкоземельным элементом алюмооксидного носителя в форме эта-оксида алюминия, тета-оксида алюминия или их сочетаний хромсодержащим раствором для получения второго носителя. Способ дополнительно включает в себя сушку второго носителя и прокаливание высушенного второго носителя для получения катализатора дегидрирования парафинов. Данный катализатор дегидрирования парафинов обладает прочностью на раздавливание выше чем около 0,4 даН/мм. Катализатор дегидрирования парафинов содержит оксид редкоземельного элемента в диапазоне 0,5-5% масс. В вариантах осуществления изобретения оксид редкоземельного элемента может заключать в себе оксид лантана.

Варианты воплощения изобретения включают в себя катализатор дегидрирования парафинов, имеющий повышенную прочность на раздавливание. Катализатор дегидрирования парафинов получают способом, включающим в себя приготовление модифицированного редкоземельным элементом алюмооксидного носителя в форме эта-оксида алюминия, тета-оксида алюминия или их сочетаний (стадия (a)). Способ дополнительно включает в себя пропитку модифицированного редкоземельным элементом алюмооксидного носителя хромсодержащим раствором для получения второго носителя. Способ дополнительно включает в себя сушку второго носителя и прокаливание высушенного второго носителя для получения катализатора дегидрирования парафинов. Катализатор дегидрирования парафинов характеризуется прочностью на раздавливание более чем около 0,4 даН/мм. Катализатор дегидрирования парафинов содержит оксид редкоземельного элемента в диапазоне 0,5-5%, или 0,8-4%, или 0,5-1% масс. В вариантах осуществления изобретения оксид редкоземельного элемента может заключать в себе оксид лантана. Получение на стадии (a) включает в себя приготовление эта-алюмооксидного носителя. Получение на стадии (a) дополнительно включает в себя пропитку эта-алюмооксидного носителя раствором, содержащим редкоземельный элемент, для получения первого носителя. Получение на стадии (a), как и описано ранее, дополнительно включает в себя сушку первого носителя и прокаливание высушенного первого носителя для получения модифицированного редкоземельным элементом алюмооксидного носителя в форме эта-оксида алюминия, тета-оксида алюминия или их сочетаний.

Варианты осуществления изобретения включают в себя катализатор дегидрирования парафинов, характеризующийся повышенной прочностью на раздавливание. Катализатор дегидрирования парафинов получают способом, включающим в себя приготовление модифицированного редкоземельным элементом алюмооксидного носителя в форме эта-оксида алюминия, тета-оксида алюминия или их сочетаний (стадия (a)). Способ дополнительно включает в себя пропитку модифицированного редкоземельным элементом алюмооксидного носителя хромсодержащим раствором для получения второго носителя. Способ дополнительно включает в себя сушку второго носителя и прокаливание высушенного второго носителя для получения катализатора дегидрирования парафинов. Катализатор дегидрирования парафинов характеризуется прочностью на раздавливание более чем около 0,4 даН/мм. Катализатор дегидрирования парафинов содержит оксид редкоземельного элемента в диапазоне 0,5-5%, или 0,8-4%, или 0,5-1% масс. В вариантах осуществления изобретения оксид редкоземельного элемента может заключать в себе оксид лантана. Получение на стадии (a) включает в себя приготовление предшественника эта-алюмооксидного носителя; контактирование предшественника с раствором, содержащим редкоземельный элемент, для получения связанного предшественника; формование связанного предшественника эта-алюмооксидного носителя; сушку связанного предшественника и прокаливание высушенного связанного предшественника для получения модифицированного редкоземельным элементом алюмооксидного носителя в форме эта-оксида алюминия, тета-оксида алюминия или их сочетаний.

Следующее ниже включает в себя определения различных терминов и выражений, употребляемых на протяжении данного описания.

Выражения «редкоземельный металл», «добавка редкоземельного компонента» и «редкоземельный элемент» употребляются в настоящем документе взаимозаменяемо.

Термины «около» или «приблизительно» определяются как близкие к пониманию специалиста в данной области техники. В одном из неограничивающих вариантов осуществления описывается, что термины охватывают диапазон в пределах 10%, предпочтительно, в пределах 5%, более предпочтительно, в пределах 1%, и наиболее предпочтительно, в пределах 0,5%.

Термины «масс.%», «об.%» или «мол.%» относятся к массовым, объёмным или мольным процентам компонента, соответственно, в расчёте на общую массу, общий объём или суммарное количество молей материала, который включает в себя компонент. В неограничивающем примере 10 молей компонента в 100 молях материала составляют 10 мол.% компонента.

Термин «по существу» и его варианты определяются как охватывающие диапазоны в пределах 10%, в пределах 5%, в пределах 1% или в пределах 0,5%.

Термины «ингибирующий», либо «снижающий», либо «предотвращающий», либо «исключающий» или любой вариант указанных терминов при употреблении в формуле изобретения и/или описании включают любое измеряемое снижение или полное ингибирование для достижения желаемого результата.

Термин «эффективный» как таковой употребляется в описании и/или формуле изобретения, подразумевает адекватный для достижения желаемого, ожидаемого или предполагаемого результата.

Употребление слов “a” или “an” при использовании в сочетании с термином «заключающий в себе», «включающий в себя», «содержащий» или «имеющий» в формуле изобретения или описании может обозначать «один», а также согласуется со значением «один или несколько», «по меньшей мере, один» и «один или больше одного».

Слова «заключающий в себе» (и любая форма «заключающего в себе», такая как «заключают в себе» и «заключает в себе»), «имеющий» (и любая форма «имеющего», такая как «имеют» и «имеет»), «включающий в себя» (и любая форма «включающего в себя», такая как «включает в себя» и «включают в себя») или «содержащий» (и любая форма «содержащего», такая как «содержит» и «содержат») являются включающими или выражениями открытого типа и не исключают дополнительных, неупомянутых элементов или стадий способа.

Способ настоящего изобретения может «заключать в себе», «состоять по существу из» или «состоять из» конкретных ингредиентов, компонентов, композиций и т.д., раскрываемых на протяжении всего описания.

Термин «в основном» в том значении, как он употребляется в описании и/или формуле изобретения, подразумевает величину большую, чем любая из величин: 50 масс.%, 50 мол.% и 50 об.%. Например, «в основном» может включать в себя от 50,1 масс.% до 100 масс.% и все имеющиеся между этими значениями значения и диапазоны, от 50,1 мол.% до 100 мол.% и все имеющиеся между этими значениями значения и диапазоны, а также от 50,1 об.% до 100 об.% и все имеющиеся между этими значениями значения и диапазоны.

Другие цели, признаки и преимущества настоящего изобретения станут очевидны из следующих ниже фигур, подробного описания и примеров. Однако следует понимать, что фигуры, подробное описание и примеры, хотя и демонстрируют конкретные варианты осуществления изобретения, приведены только в качестве иллюстрации и не подразумеваются как ограничительные. В дополнение к этому, предполагается, что изменения и модификации в пределах сущности и объёма настоящего изобретения станут очевидны специалистам в данной области техники из данного подробного описания. В представленных далее вариантах осуществления признаки, взятые из конкретных вариантов осуществления, можно объединять с признаками, взятыми из других вариантов осуществления. Например, признаки, взятые из одного варианта осуществления, можно объединять с признаками, взятыми из любых других вариантов осуществления. В представленных далее вариантах осуществления можно добавлять дополнительные признаки к конкретным вариантам осуществления, описанным в настоящем документе.

Краткое описание чертежей

Для более полного понимания обращаемся теперь к следующим ниже описаниям, взятым в сочетании с сопроводительными чертежами, в которых:

на фиг. 1 показана технологическая блок-схема способа получения катализатора дегидрирования парафинов согласно вариантам воплощения данного изобретения;

на фиг. 2 представлена технологическая блок-схема способа дегидрирования низшего парафина с использованием катализатора согласно вариантам осуществления настоящего изобретения;

на фиг. 3 приведено сравнение выходов изобутилена при осуществлении дегидрирования изобутана с использованием традиционного катализатора и катализатора (примера 2), соответствующего вариантам осуществления данного изобретения; и

на фиг. 4 приведено сравнение селективностей превращения изобутана в изобутилен при использовании традиционного катализатора и катализатора (примера 2), соответствующего вариантам осуществления данного изобретения;

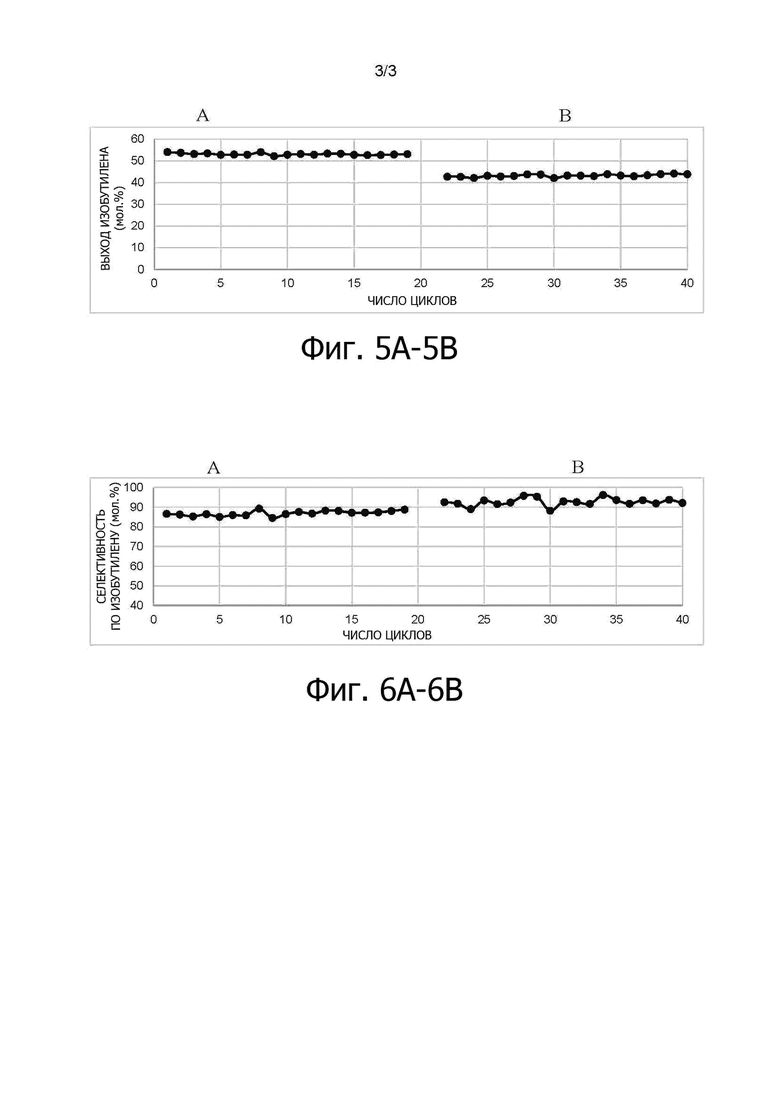

на фиг. 5 приведены выходы изобутилена при осуществлении дегидрирования изобутана с использованием катализатора (примера 4) согласно вариантам осуществления данного изобретения, до (A) и после (B) первого старения катализатора, описанных в примере 4;

на фиг. 6 представлены селективности превращения изобутана в изобутилен при использовании катализатора (примера 4) согласно вариантам осуществления данного изобретения, до (A) и после (B) первого старения катализатора, описанных в примере 4.

Подробное описание изобретения

В настоящее время катализаторы дегидрирования парафинов, используемые в реакторах с неподвижным слоем, как правило, характеризуются низкой стабильностью и ограниченной механической прочностью, что приводит к малому ожидаемому сроку службы катализаторов и высоким производственным расходам в результате частой замены катализаторов. В настоящем изобретении предлагается решение указанных проблем. Данное решение осуществляется на основе катализатора, который включает в себя модифицированный редкоземельным элементом алюмооксидный носитель в форме эта-оксида алюминия, тета-оксида алюминия или их сочетаний. Катализатор получают путём выполнения множественных стадий прокалки, и он включает в себя хром и редкоземельный элемент на алюмооксидном носителе в форме эта-оксида алюминия, тета-оксида алюминия или их сочетаний. Стабильность и механическая прочность указанного катализатора повышается по сравнению с традиционными катализаторами дегидрирования на основе хрома, что в результате приводит к снижению производственных затрат на осуществление дегидрирования парафина. Указанные и другие неограничивающие аспекты настоящего изобретения обсуждаются более подробно в следующих ниже разделах.

A. Способы получения катализатора дегидрирования парафинов

В вариантах осуществления настоящего изобретения катализатор дегидрирования парафина может включать в себя модифицированный редкоземельным элементом алюмооксидный носитель в форме эта-оксида алюминия, тета-оксида алюминия или их сочетаний. Со ссылкой на фиг. 1 представлена технологическая блок-схема способа 100 получения катализатора дегидрирования парафинов, обладающего повышенной прочностью на раздавливание в сравнении с традиционными катализаторами дегидрирования парафинов.

Согласно вариантам осуществления изобретения способ 100 может включать в себя получение модифицированного редкоземельным элементом алюмооксидного носителя в форме эта-оксида алюминия, тета-оксида алюминия или их сочетаний (стадия (a)), как показано в блоке 101. В вариантах осуществления изобретения редкоземельный элемент может включать лантан, церий, неодим или их сочетания.

В вариантах осуществления изобретения стадия получения в блоке 101 может включать получение эта-алюмооксидного носителя, как показано в блоке 102. Стадия получения в блоке 101 может дополнительно включать в себя пропитку эта- алюмооксидного носителя раствором, содержащим редкоземельный элемент, для получения первого носителя, как показано в блоке 103. В вариантах осуществления изобретения стадия получения в блоке 101, как и прежде, может дополнительно включать в себя стадию нагревания, заключающую в себе сушку первого носителя и прокаливание высушенного первого носителя для получения модифицированного редкоземельным элементом алюмооксидного носителя в форме эта-оксида алюминия, тета-оксида алюминия или их сочетаний, как показано в блоке 104.

В вариантах осуществления изобретения эта-алюмооксидный носитель, находящийся в блоке 102, может включать в себя экструдированные цилиндрические гранулы эта-оксида алюминия. В вариантах осуществления изобретения неограничивающие примеры раствора, содержащего редкоземельный элемент, включают в себя раствор, выбранный из группы, состоящей из растворов лантана, церия, неодима или их сочетаний. Согласно вариантам осуществления изобретения температура сушки в блоке 104 может находиться в диапазоне от 70 до 150°C, включая все диапазоны и значения от 70 до 74°C, от 74 до 78°C, от 78 до 82°C, от 82 до 86°C, от 86 до 90°C, от 90 до 94°C, от 94 до 98°C, от 98 до 102°C, от 102 до 106°C, от 106 до 110°C, от 110 до 114°C, от 114 до 118°C, от 118 до 122°C, от 122 до 126°C, от 126 до 130°C, от 130 до 134°C, от 134 до 138°C, от 138 до 142°C, от 142 до 146°C и от 146 до 150°C. Прокаливание в блоке 104 можно выполнять при температуре в диапазоне от 700 до 1000°C, включая все диапазоны и значения от 700 до 715°C, от 715 до 730°C, от 730 до 745°C, от 745 до 760°C, от 760 до 775°C, от 775 до 790°C, от 790 до 805°C, от 805 до 820°C, от 820 до 835°C, от 835 до 850°C, от 850 до 865°C, от 865 до 880°C, от 880 до 895°C, от 895 до 910°C, от 910 до 925°C, от 925 до 940°C, от 940 до 955°C, от 955 до 970°C, от 970 до 985°C и от 985 до 1000°C. Скорость повышения температуры прокаливания в блоке 104 может находиться в диапазоне от 0,5 до 10°C/мин, включая все диапазоны и значения от 0,5 до 1°C/мин, от 1 до 1,5°C/мин, от 1,5 до 2,0°C/мин, от 2,0 до 2,5°C/мин, от 2,5 до 3,0°C/мин, от 3,0 до 3,5°C/мин, от 3,5 до 4,0°C/мин, от 4,0 до 4,5°C/мин, от 4,5 до 5,0°C/мин, от 5,0 до 5,5°C/мин, от 5,5 до 6,0°C/мин, от 6,0 до 6,5°C/мин, от 6,5 до 7,0°C/мин, от 7,0 до 7,5°C/мин, от 7,5 до 8,0°C/мин, от 8,0 до 8,5°C/мин, от 8,5 до 9,0°C/мин и от 9,0 до 10,0°C/мин. Длительность прокалки в блоке 104 может находиться в диапазоне от 0,5 до 4 часов и во всех промежуточных диапазонах и значениях. В вариантах осуществления изобретения прокаливание в блоке 104 можно осуществлять в атмосферной окружающей среде, содержащей кислород, азот, пар или их сочетания.

Дополнительно или как альтернатива, в вариантах осуществления изобретения стадия получения в блоке 101 может включать в себя получение предшественника эта-алюмооксидного носителя, как показано в блоке 105. Стадия получения в блоке 101 может дополнительно включать в себя контактирование предшественника с раствором, содержащим редкоземельный элемент, для получения связанного (контактировавшего) предшественника, как показано в блоке 106. Стадия получения в блоке 101 может дополнительно включать в себя формование связанного предшественника эта-алюмооксидного носителя для получения формованного связанного предшественника, как показано в блоке 107. В вариантах осуществления изобретения предшественник приводят в контакт с добавкой, по меньшей мере, одного редкоземельного элемента в блоке 106 до стадии формования в блоке 107. Стадия получения в блоке 101, как и прежде, может дополнительно включать в себя стадию нагревания, заключающую в себе сушку формованного связанного предшественника и прокаливание высушенного формованного связанного предшественника для получения модифицированного редкоземельным элементом алюмооксидного носителя в форме эта-оксида алюминия, тета-оксида алюминия или их сочетаний, как показано в блоке 108.

В вариантах осуществления изобретения предшественник эта-алюмооксидного носителя может включать в себя байерит, ро-оксид алюминия (rho alumina), алюмогель (смотрите Oxides and Hydroxides of Aluminum, Alcoa Technical Paper No. 19, revised by Karl Wefers and Chanakya Misra, Alcoa Laboratories 1987) или их сочетания. В вариантах осуществления изобретения неограничивающие примеры раствора, содержащего редкоземельный элемент, включают в себя раствор соединений лантана, церия, неодима или их сочетания. Согласно вариантам осуществления изобретения формование в блоке 107 может включать в себя экструзию, гранулирование или их сочетания. В вариантах осуществления изобретения сушка в блоке 108 может включать в себя температуру сушки в диапазоне от 70 до 150°C, а также все промежуточные диапазоны и значения. В вариантах осуществления изобретения прокаливание в блоке 108 можно выполнять при температуре в диапазоне от 700 до 1000°C, а также в случае всех промежуточных диапазонов и значений. Скорость повышения температуры прокаливания в блоке 108 может находиться в диапазоне от 0,5 до 10°C/мин и во всех промежуточных диапазонах и при всех промежуточных значениях, включая диапазон от 0,5 до 10°C/мин и все промежуточные диапазоны и все промежуточные значения, включая диапазоны от 0,5 до 1°C/мин, от 1 до 1,5°C/мин, от 1,5 до 2,0°C/мин, от 2,0 до 2,5°C/мин, от 2,5 до 3,0°C/мин, от 3,0 до 3,5°C/мин, от 3,5 до 4,0°C/мин, от 4,0 до 4,5°C/мин, от 4,5 до 5,0°C/мин, от 5,0 до 5,5°C/мин, от 5,5 до 6,0°C/мин, от 6,0 до 6,5°C/мин, от 6,5 до 7,0°C/мин, от 7,0 до 7,5°C/мин, от 7,5 до 8,0°C/мин, от 8,0 до 8,5°C/мин, от 8,5 до 9,0°C/мин и от 9,0 до 10,0°C/мин. Длительность прокалки в блоке 108 может находиться в диапазоне от 0,5 до 4 часов и во всех промежуточных диапазонах и при всех промежуточных значениях. В вариантах осуществления изобретения прокаливание в блоке 108 можно осуществлять в атмосферной окружающей среде, содержащей кислород, азот, пар или их сочетания.

В вариантах осуществления изобретения способ 100 может дополнительно включать в себя пропитку модифицированного редкоземельным элементом алюмооксидного носителя в форме эта-оксида алюминия, тета-оксида алюминия или их сочетаний хромсодержащим раствором для получения второго носителя, как показано в блоке 109. В вариантах осуществления изобретения хромсодержащий раствор может включать в себя соединение хрома. Неограничивающие примеры соединения хрома могут включать в себя гидроксид хрома, хромат натрия, дихромат натрия, нитрат хрома, ацетат хрома, триоксид хрома и их сочетания. Предпочтительными соединениями хрома являются водорастворимые соединения хрома. В вариантах осуществления изобретения стадия пропитки в блоке 109 дополнительно включает в себя пропитку модифицированного редкоземельным элементом алюмооксидного носителя, по меньшей мере, одним соединением щелочного металла до или после пропитки модифицированного редкоземельным элементом алюмооксидного носителя хромсодержащим раствором. В вариантах осуществления изобретения для пропитки модифицированного редкоземельным элементом алюмооксидного носителя можно использовать раствор, содержащий, по меньшей мере, по одному соединению щелочного металла и хрома. Типичные соединения щелочного металла включают в себя соединение натрия, соединение калия, соединение рубидия, соединение цезия и их сочетания. В вариантах осуществления изобретения пропитка в блоке 109 заключает в себе пропитку до достижения содержания соединения хрома до 50% включительно.

В вариантах осуществления изобретения способ 100 может дополнительно включать в себя сушку второго носителя для получения третьего носителя, как показано в блоке 110. В вариантах осуществления изобретения температура сушки в блоке 110 может находиться в диапазоне от 70 до 150°C и во всех промежуточных диапазонах и значениях, включая диапазоны от 70 до 74°C, от 74 до 78°C, от 78 до 82°C, от 82 до 86°C, от 86 до 90°C, от 90 до 94°C, от 94 до 98°C, от 98 до 102°C, от 102 до 106°C, от 106 до 110°C, от 110 до 114°C, от 114 до 118°C, от 118 до 122°C, от 122 до 126°C, от 126 до 130°C, от 130 до 134°C, от 134 до 138°C, от 138 до 142°C, от 142 до 146°C и от 146 до 150°C.

Согласно вариантам осуществления изобретения способ 100 может дополнительно включать в себя прокаливание третьего носителя для получения катализатора, как показано в блоке 111. При прокалке в блоке 111 соединение хрома в значительной степени превращается в оксид хрома (III) (Cr2O3). В вариантах осуществления изобретения температура прокалки в блоке 111 может находиться в диапазоне от 650 до 850°C, а также во всех промежуточных диапазонах и значениях, включая диапазоны от 650 до 660°C, от 660 до 670°C, от 670 до 680°C, от 680 до 690°C, от 690 до 700°C, от 700 до 710°C, от 710 до 720°C, от 720 до 730°C, от 730 до 740°C, от 740 до 750°C, от 750 до 760°C, от 760 до 770°C, от 770 до 780°C, от 780 до 790°C, от 790 до 800°C, от 800 до 810°C, от 810 до 820°C, от 820 до 830°C, от 830 до 840°C и от 840 до 850°C. Скорость повышения температуры прокаливания в блоке 111 может находиться в диапазоне от 0,5 до 10°C/мин, а также во всех промежуточных диапазонах и значениях, включая диапазоны от 0,5 до 1°C/мин, от 1 до 1,5°C/мин, от 1,5 до 2,0°C/мин, от 2,0 до 2,5°C/мин, от 2,5 до 3,0°C/мин, от 3,0 до 3,5°C/мин, от 3,5 до 4,0°C/мин, от 4,0 до 4,5°C/мин, от 4,5 до 5,0°C/мин, от 5,0 до 5,5°C/мин, от 5,5 до 6,0°C/мин, от 6,0 до 6,5°C/мин, от 6,5 до 7,0°C/мин, от 7,0 до 7,5°C/мин, от 7,5 до 8,0°C/мин, от 8,0 до 8,5°C/мин, от 8,5 до 9,0°C/мин и от 9,0 до 10,0°C/мин. В вариантах осуществления изобретения длительность прокалки в блоке 111 может находиться в диапазоне от 0,5 до 4 часов, а также во всех промежуточных диапазонах и значениях, включая диапазоны от 0,5 до 1 часа, от 1 до 1,5 часов, от 1,5 до 2,0 часов, от 2,0 до 2,5 часов, от 2,5 до 3,0 часов, от 3,0 до 3,5 часов и от 3,5 до 4,0 часов. В вариантах осуществления изобретения прокаливание в блоке 111 можно выполнять в атмосферной окружающей среде, например, второй атмосферной окружающей среде, содержащей воздух, диоксид углерода, пар или их сочетания.

В вариантах осуществления изобретения катализатор дегидрирования парафинов, полученный способом 100, может включать в себя от 5 до 40 масс.% оксида хрома, предпочтительно от 13 до 28 масс.%, а также все промежуточные диапазоны и значения, в том числе диапазоны от 13 до 14 масс.%, от 14 до 15 масс.%, от 15 до 16 масс.%, от 16 до 17 масс.%, от 17 до 18 масс.%, от 18 до 19 масс.%, от 19 до 20 масс.%, от 20 до 21 масс.%, от 21 до 22 масс.%, от 22 до 23 масс.%, от 23 до 24 масс.%, от 24 до 25 масс.%, от 25 до 26 масс.%, от 26 до 27 масс.% и от 27 до 28 масс.%. Катализатор дегидрирования парафинов, полученный способом 100, может дополнительно включать в себя от 0,1 до 10 масс.%, предпочтительно от 1 до 5 масс.% оксидов, по меньшей мере, одного редкоземельного металла, а также все промежуточные диапазоны и значения, включая диапазоны от 1 до 1,2 масс.%, от 1,2 до 1,4 масс.%, от 1,4 до 1,6 масс.%, от 1,6 до 1,8 масс.%, от 1,8 до 2,0 масс.%, от 2,0 до 2,2 масс.%, от 2,2 до 2,4 масс.%, от 2,4 до 2,6 масс.%, от 2,6 до 2,8 масс.%, от 2,8 до 3,0 масс.%, от 3,0 до 3,2 масс.%, от 3,2 до 3,4 масс.%, от 3,4 до 3,6 масс.%, от 3,6 до 3,8 масс.%, от 3,8 до 4,0 масс.%, от 4,0 до 4,2 масс.%, от 4,2 до 4,4 масс.%, от 4,4 до 4,6 масс.%, от 4,6 до 4,8 масс.% и от 4,8 до 5,0 масс.%. В вариантах осуществления изобретения катализатор дегидрирования парафинов, полученный способом 100, дополнительно может включать в себя от 0,1 до 5 масс.%, по меньшей мере, одного щелочного металла, а также все промежуточные диапазоны и значения, в том числе диапазоны от 0,1 до 0,2 масс.%, от 0,2 до 0,3 масс.%, от 0,3 до 0,4 масс.%, от 0,4 до 0,5 масс.%, от 0,5 до 0,6 масс.%, от 0,6 до 0,7 масс.%, от 0,7 до 0,8 масс.%, от 0,8 до 0,9 масс.%, от 0,9 до 1,0 масс.%, от 1 до 1,2 масс.%, от 1,2 до 1,4 масс.%, от 1,4 до 1,6 масс.%, от 1,6 до 1,8 масс.%, от 1,8 до 2,0 масс.%, от 2,0 до 2,2 масс.%, от 2,2 до 2,4 масс.%, от 2,4 до 2,6 масс.%, от 2,6 до 2,8 масс.%, от 2,8 до 3,0 масс.%, от 3,0 до 3,2 масс.%, от 3,2 до 3,4 масс.%, от 3,4 до 3,6 масс.%, от 3,6 до 3,8 масс.%, от 3,8 до 4,0 масс.%, от 4,0 до 4,2 масс.%, от 4,2 до 4,4 масс.%, от 4,4 до 4,6 масс.%, от 4,6 до 4,8 масс.% и от 4,8 до 5,0 масс.%. В вариантах осуществления изобретения остальная часть массы катализатора представляет собой эта-оксид алюминия, тета-оксид алюминия или их сочетания.

В вариантах осуществления изобретения катализатор дегидрирования парафинов характеризуется площадью поверхности в диапазоне от 60 до 120 м2/г, а также во всех промежуточных диапазонах и значениях, включая диапазоны от 60 до 63 м2/г, от 63 до 66 м2/г, от 66 до 69 м2/г, от 69 до 72 м2/г, от 72 до 75 м2/г, от 75 до 78 м2/г, от 78 до 81 м2/г, от 81 до 84 м2/г, от 84 до 87 м2/г, от 87 до 90 м2/г, от 90 до 93 м2/г, от 93 до 96 м2/г, от 96 до 99 м2/г, от 99 до 102 м2/г, от 102 до 105 м2/г, от 105 до 108 м2/г, от 108 до 111 м2/г, от 111 до 114 м2/г, от 114 до 117 м2/г и от 117 до 120 м2/г. Объём пор (адсорбция-десорбция азота) катализатора дегидрирования парафинов может находиться в диапазоне от 0,1 до 0,4 см3/г, а также во всех промежуточных диапазонах и значениях, включая диапазоны от 0,1 до 0,15 см3/г, от 0,15 до 0,20 см3/г, от 0,20 до 0,25 см3/г, от 0,25 до 0,30 см3/г, от 0,30 до 0,35 см3/г и от 0,35 до 0,40 см3/г. В вариантах осуществления изобретения катализатор дегидрирования парафинов имеет насыпную плотность в диапазоне от 0,8 до 1,2 г/мл, а также во всех промежуточных диапазонах и значениях, включая диапазоны от 0,8 до 0,85 г/мл, от 0,85 до 0,90 г/мл, от 0,90 до 0,95 г/мл, от 0,95 до 1,0 г/мл, от 1,05 до 1,10 г/мл, от 1,10 до 1,15 г/мл и от 1,15 до 1,20 г/мл. В вариантах осуществления изобретения катализатор дегидрирования парафинов может характеризоваться прочностью на раздавливание, равной примерно 0,4 даН/мм или больше.

B. Способы дегидрирования парафина

Как показано на фиг. 2, варианты осуществления изобретения включают в себя способ 200 дегидрирования низшего парафина. В вариантах осуществления изобретения низший парафин может заключать в себе этан, пропан, бутан, изобутан, пентан или их сочетания. Способ 200 можно воплощать при помощи катализатора дегидрирования парафинов, полученного способом 100, как показано на фиг. 1. Согласно вариантам осуществления изобретения, как показано в блоке 201, способ 200 может включать в себя получение катализатора дегидрирования парафинов, приготовленного способом 100.

В вариантах осуществления изобретения способ 200 может дополнительно включать в себя размещение катализатора дегидрирования парафинов в реакторе, как показано в блоке 202. Согласно вариантам осуществления изобретения реактор может представлять собой реактор с неподвижным слоем. В вариантах осуществления изобретения неподвижный слой катализатора в реакторе может заключать в себе частицы катализатора дегидрирования парафинов, имеющие диаметр в диапазоне от 2 до 4 мм, а также во всех промежуточных диапазонах и значениях, включая диапазоны от 2 до 2,1 мм, от 2,1 до 2,2 мм, от 2,2 до 2,3 мм, от 2,3 до 2,4 мм, от 2,4 до 2,5 мм, от 2,5 до 2,6 мм, от 2,6 до 2,7 мм, от 2,7 до 2,8 мм, от 2,8 до 2,9 мм, от 2,9 до 3,0 мм, от 3,0 до 3,1 мм, от 3,1 до 3,2 мм, от 3,2 до 3,3 мм, от 3,3 до 3,4 мм, от 3,4 до 3,5 мм, от 3,5 до 3,6 мм, от 3,6 до 3,7 мм, от 3,7 до 3,8 мм, от 3,8 до 3,9 мм и от 3,9 до 4,0 мм. В вариантах осуществления изобретения неподвижный слой катализатора в реакторе дополнительно может заключать в себе альфа-оксид алюминия, тепловыделяющий материал или их сочетания.

В вариантах осуществления изобретения способ 200 дополнительно может включать в себя проведение реакции низшего парафина в присутствии катализатора дегидрирования парафинов в условиях реакции, адекватных для дегидрирования низшего парафина, как показано в блоке 203. В вариантах осуществления изобретения условия реакции в блоке 203 могут включать в себя температуру реакции от 400 до 800°C, а также все промежуточные диапазоны и значения, в том числе диапазоны от 400 до 420°C, от 420 до 440°C, от 440 до 460°C, от 460 до 480°C, от 480 до 500°C, от 500 до 520°C, от 520 до 540°C, от 540 до 560°C, от 560 до 580°C, от 580 до 600°C, от 600 до 620°C, от 620 до 640°C, от 640 до 660°C, от 660 до 680°C, от 680 до 700°C, от 700 до 720°C, от 720 до 740°C, от 740 до 760°C, от 760 до 780°C и от 780 до 800°C. Условия реакции в блоке 203 дополнительно могут включать в себя давление реакции от 0,2 до 1 бар, а также все промежуточные диапазоны и значения, включая 0,3 бар, 0,4 бар, 0,5 бар, 0,6 бар, 0,7 бар, 0,8 бар и 0,9 бар. Условия реакции дополнительно могут включать в себя газовую и/или массовую почасовую объёмную скорость, составляющую от 300 до 800 ч-1, а также находящуюся во всех промежуточных диапазонах и значениях, в том числе диапазонах от 300 до 320 ч-1, от 320 до 340 ч-1, от 340 до 360 ч-1, от 360 до 380 ч-1, от 380 до 400 ч-1, от 400 до 420 ч-1, от 420 до 440 ч-1, от 440 до 460 ч-1, от 460 до 480 ч-1, от 480 до 500 ч-1, от 500 до 520 ч-1, от 520 до 540 ч-1, от 540 до 560 ч-1, от 560 до 580 ч-1, от 580 до 600 ч-1, от 600 до 620 ч-1, от 620 до 640 ч-1, от 640 до 660 ч-1, от 660 до 680 ч-1, от 680 до 700 ч-1, от 700 до 720 ч-1, от 720 до 740 ч-1, от 740 до 760 ч-1, от 760 до 780 ч-1 и от 780 до 800 ч-1. В вариантах осуществления изобретения проведение реакции в блоке 203 осуществляют при почасовой объёмной скорости газа в диапазоне от 250 до 750 млч-1г-1, предпочтительно от 350 до 650 мл ч-1г-1, более предпочтительно, от 400 до 600 мл ч-1г-1.

Как показано в блоке 204, способ 200 дополнительно может включать в себя стадии окисления и восстановления катализатора дегидрирования парафинов. В вариантах осуществления изобретения окисление и восстановление в блоке 204, а также проведение реакции в блоке 203 повторяются в циклическом режиме. Через реактор можно пропускать инертный газ, такой как водяной пар или азот, между любыми или всеми стадиями окисления, восстановления и проведения реакции.

Хотя варианты осуществления настоящего изобретения описаны со ссылкой на блоки фиг. 1 и 2, следует принимать во внимание, что работа в рамках настоящего изобретения не ограничивается конкретными блоками и/или конкретным порядком блоков, проиллюстрированным на фиг. 1 и 2. Соответственно, варианты осуществления данного изобретения могут обеспечивать функциональность, описанную в настоящем документе, с использованием различных блоков в последовательности, отличной от той, что показана на фиг. 1 и 2.

Как часть раскрытия настоящего изобретения ниже включены конкретные примеры. Данные примеры приведены только в пояснительных целях и не предназначены для ограничения изобретения. Обычные специалисты в данной области техники с лёгкостью определят параметры, которые можно изменять или модифицировать для достижения практически одних и тех же результатов.

Примеры

Сравнительный пример 1

(Приготовление катализатора без редкоземельного элемента, сравнительный пример)

Для приготовления катализатора использовали экструдаты эта-оксида алюминия (размером примерно 3,1 мм × 8,9 мм) с площадью поверхности 335 м2/г. Сто граммов алюмооксидного носителя подвергали термообработке (прокаливали) в присутствии воздуха в трубчатой печи при 800°C в течение 2 часов при скорости потока воздуха 21 мл/мин. Прокалённые экструдаты использовали для приготовления катализатора методом пропитки по влагоёмкости. Объём водяных пор экструдатов (площадь поверхности, изменяющаяся при прокалке) измеряли путём отбора 5 граммов носителя и титрования его деминерализованной водой. Конечной точкой являлся момент, в который экструдаты прилипали к поверхности стеклянной посуды. Определили, что измеренный объём водяных пор составлял 0,39 ± 0,1 см3/г.

Приготовляли около 100 мл исходного раствора оксида хрома (VI) (CrO3) путём растворения 114 г CrO3 в воде. Пропиточный раствор получали при растворении 0,77 г NaOH в 17,4 мл исходного раствора хрома. Перед пропиткой хромом экструдаты сушили при 120°C в течение 2 часов.

Пропитку осуществляли путём приведения в контакт пропиточного раствора с 44,4 г термообработанного и высушенного алюмооксидного носителя при комнатной температуре. После этого пропитываемый алюмооксидный носитель выдерживали при комнатной температуре в течение 2 часов, а затем сушили при 120°C в течение 12 часов.

Затем высушенный образец прокаливали при 650°C в течение 2 часов на воздухе (скорость потока 240 ± 5 мл/мин) с последующим прокаливанием при 750°C в течение 4 часов в среде, состоящей из 80% воздуха и 20% водяного пара (суммарная скорость потока 240 ± 5 мл/г/ч). После прокалки катализатор охлаждали на воздухе, а затем хранили в воздухонепроницаемой ёмкости. Конечный рассчитанный состав катализатора заключал в себе 25 масс.% Cr2O3 и 1 масс.% Na2O, при этом остальная часть соответствует Al2O3.

Пример 2

(Приготовление катализатора, содержащего редкоземельный металл)

Для приготовления катализатора использовали экструдаты эта-оксида алюминия (размером ~3,1 мм x ~8,9 мм), имеющие площадь поверхности 335 м2/г. Указанный носитель подвергали термообработке в воздухе при 120°C в течение 2 ч. 4,78 г La(NO3)3·6H2O растворяли в 22,6 мл воды и пропитывали 58 г эта-оксида алюминия. Указанный пропитываемый материал La2O3 выдерживали при комнатной температуре в течение 2 часов, сушили при 120°C в течение 12 часов и прокаливали в присутствии воздуха в трубчатой печи при 800°C в течение 2 часов (поток воздуха 21 мл/мин). Прокалённые экструдаты использовали для приготовления катализатора методом пропитки по влагоёмкости.

Объём занятых водой пор прокалённых экструдатов измеряли путём отбора 5 граммов носителя и титрования его деминерализованной водой. Конечной точкой являлся момент, в который экструдаты прилипали к поверхности стеклянной посуды. Определили, что измеренный объём пор, занятых водой, составлял 0,39 ± 0,1 см3/г.

Приготовляли 100 мл исходного раствора оксида хрома (VI) (CrO3) путём растворения 114 г CrO3 в воде. Пропиточный раствор получали при растворении 0,77 г NaOH в 17,4 мл исходного раствора хрома.

Перед пропиткой хромом оксид алюминия сушили при 120°C в течение 2 часов. Пропитку осуществляли путём контактирования пропиточного раствора с 44,4 г термообработанного и высушенного алюмооксидного носителя при комнатной температуре. Пропитываемый алюмооксидный носитель выдерживали при комнатной температуре в течение 2 часов, а затем сушили при 120°C в течение 12 часов. После этого высушенный образец прокаливали при 650°C в течение 2 часов на воздухе (скорость потока 240 ± 5 мл/мин), а затем при 750°C в течение 4 часов в среде, состоящей из 80% воздуха и 20% пара (суммарная скорость потока 240 ± 5мл/г/ч). После прокалки катализатор охлаждали на воздухе, а затем хранили в воздухонепроницаемой ёмкости. Конечный рассчитанный состав катализатора заключал в себе 25 масс.% Cr2O3, 3 масс.% La2O3 и 1 масс.% Na2O, при этом остальная часть соответствует Al2O3.

Пример 3

(Испытание катализаторов)

Испытание прочности катализаторов на раздавливание

Измеряли радиальную прочность на раздавливание катализаторов, приготовленных в примерах 1 и 2. Около 50 г катализатора сушили в печи при 300°C в течение 2 часов. После охлаждения катализаторов в эксикаторе использовали 30 экструдатов. Каждый экструдат подвергали воздействию повышенной нагрузки до достижения разлома. Сила, прилагаемая к экструдату в момент разлома, определена в декаНьютонах (даН), а результаты по прочности на раздавливание выражены в даН/мм и показаны в таблицах 1 и 2.

Таблица 1. Прочность на раздавливание катализатора, приготовленного с использованием способа примера 1

значение

Таблица 2. Прочность на раздавливание катализатора, приготовленного с использованием способа примера 2

значение

Как показано в таблицах 1 и 2, прочность на раздавливание катализаторов, содержащих редкоземельный элемент, выше, чем в случае катализаторов, которые не содержат редкоземельного элемента. Среднее увеличение прочности на раздавливание составляет около 41%.

Испытание активности катализаторов

Активность катализаторов в дегидрировании определяли в трубчатом кварцевом реакторе с неподвижным слоем катализатора. Подробности, касающиеся загрузки катализатора и реактора, являлись следующими: масса катализатора составляла 5 г, размер частиц катализатора составлял 0,4-0,5 мм, внутренний диаметр реактора составлял 16 мм, внешний диаметр реактора составлял 19 мм.

В качестве исходного вещества использовали изобутан (99,9 об.%). Над слоем катализатора загружали кварцевую крошку с размером частиц 1-1,4 мм. Между стадиями дегидрирования, регенерации/окисления катализатора и его восстановления водородом использовали продувку азотом. Суммарная скорость потока сырья на стадии дегидрирования соответствует почасовой объёмной скорости газа (GHSV), равной 600 млч-1г-1. Газы на выходе из реактора анализировали при помощи встроенного в линию газового хроматографа (Agilent 6890), оснащённого пламенно-ионизационным детектором для анализа углеводородов и детектором по теплопроводности для анализа водорода. Скорости потоков реагента и продуктов измеряли с использованием измерителя расхода влажного газа Ritter.

Реактор работал при атмосферном давлении и в циклическом режиме с использованием следующих стадий: 1) окисление на воздухе при 650°C в течение 30 мин; 2) продувка азотом при 650°C в течение 10 мин.; 3) восстановление водородом H2 при 650°C в течение 6 мин.; 4) охлаждение в азоте от 650°C до 585°C, затем выдерживание при 585°C в течение 40 мин; 5) дегидрирование изобутана при 585°C в течение 21 мин.; и 6) проведение анализа при помощи газового хроматографа (ГХ) на 20-й минуте от момента пуска изобутанового сырья. Стадии 1 - 6 повторяли несколько раз.

Испытание катализаторов на стабильность

Оценку стабильности катализаторов осуществляли посредством процедуры искусственного ускоренного старения в циклическом режиме работы. Цикл состоял из ступеней пропускания водорода-изобутана-воздуха, отделённых различными временными интервалами. Старение осуществляли при 820°C в течение 72 часов, а второе старение выполняли при 820°C в течение 48 часов. Параметры для оценки стабильности катализатора включали в себя массу катализатора, равную 5 г, скорость GHSV изобутана, равную 400 мл⋅г-1⋅ч-1, и объёмное отношение воздуха к изобутану, равное 4. Осуществляли следующие стадии: 1) окисление на воздухе в течение 15 мин.; 2) продувку азотом в течение 3 мин.; 3) восстановление H2 в течение 6 мин.; 4) продувку азотом в течение 3 мин.; 5) пропускание потока изобутана в течение 3 мин.; 6) продувку азотом в течение 3 мин.

Результаты испытания активности и стабильности катализаторов

Сравнение выходов

Как отображено на фиг. 3, два типа катализаторов (катализатор сравнительного примера 1, не содержащий редкоземельного металла, и катализатор примера 2, содержащий соединение редкоземельного металла, оксид лантана) демонстрировали сравнимый выход изобутилена на протяжении первых 22 циклов. Катализаторы, которые состаривали с использованием процедуры искусственного ускоренного старения, показывали заметное различие в выходе изобутилена. Катализаторы примера 2 (катализатор, имеющий в своём составе соединение, содержащее редкоземельный металл, оксид лантана) демонстрировали выход изобутилена, составляющий выше 40%, на протяжении циклов 24-47. В продолжение того же периода циклов катализаторы примера 1 (без редкоземельного металла) демонстрировали выход около 36%. Различие в выходах было ещё более значительным на протяжении циклов 49-65. В течение указанного периода катализатор, содержащий оксид лантана (пример 2), демонстрировал выход изобутилена выше 33%. Результаты указывают на то, что катализатор, приготовленный с использованием эта-оксида алюминия, модифицированного оксидом лантана, являлся более стабильным по сравнению с катализатором без модификации.

Сравнение селективности

Как отображено на фиг. 4, два типа катализаторов (катализатор сравнительного примера 1, не содержащий редкоземельного металла, и катализатор примера 2, содержащий соединение редкоземельного металла, оксид лантана) в результате показывали близкие селективности по изобутилену на протяжении первых 22 циклов. После осуществления процесса искусственного ускоренного старения селективности катализаторов начали расходиться в умеренной степени. Катализаторы примера 2 (катализатор, имеющий в своём составе соединение, содержащее редкоземельный металл, оксид лантана) демонстрировали несколько повышенную селективность по изобутилену на протяжении циклов 24-47. Различие в селективностях увеличилось на протяжении циклов 49-65. Катализатор, содержащий оксид лантана (пример 2), демонстрировал селективность по изобутилену около 93%, в сопоставлении с селективностью катализатора, не содержащего оксида лантана (сравнительный пример 1), составляющей около 89%. Результаты по селективности показывают, что катализатор, имеющий в своём составе соединение, содержащее редкоземельный металл, оксид лантана, демонстрировал более высокие показатели с течением времени по сравнению с катализатором без оксида лантана.

Пример 4

(Катализатор, содержащий редкоземельный металл)

Приготовление катализатора: Катализатор получали пропиткой с использованием экструдатов эта-оксида алюминия в качестве алюмооксидного носителя. Экструдаты эта-оксида алюминия приготовляли в соответствии со следующей процедурой. Материал байерит (Pural-BT, фирма Sasol) экструдировали с использованием азотной кислоты в качестве пептизирующего реагента. Упомянутый порошок байерита (800 г), помещённый в замесочную машину Sigma, перемешивали в сухом состоянии со скоростью около 45 об/мин в течение периода времени от 5 до 10 минут, а затем в замесочную машину произвольным образом добавляли по каплям 44,8 мл деионизированной воды за период времени от 10 до 15 минут. Затем по каплям добавляли 160 мл азотной кислоты с концентрацией 37 об.% и перемешивали смесь примерно в течение 30 минут. После этого порциями медленно добавляли 2,64 г гидроксилпропилметилцеллюлозы (HPMC) и продолжали замешивание в течение дополнительных 20 - 30 минут. Затем экструдировали полученную густую массу с использованием лабораторного экструдера (фирмы Sunsai) с головками, имеющими круглые отверстия 3,5 мм диаметром. После этого полученные экструдаты выдерживали при 25°C в течение двух часов. Затем экструдаты помещали в печь при 70°C на 30 минут, а после этого охлаждали до 25°C, выдерживали в течение 12 часов и снова помещали в печь при 70°C на 12 часов. Затем экструдаты охлаждали до 25°C, разделяли и разламывали на частицы длиной 6 - 8 мм. После этого указанные экструдаты сушили при 90°C и 120°C по 12 часов в каждом случае. Затем 450 г высушенных экструдатов помещали в трубчатый реактор с неподвижным слоем и прокаливали при 550°C на воздухе в течение 3 часов, с подачей потока воздуха (мл/мин) в объёме, равном объёму экструдатов оксида алюминия. После охлаждения до комнатной температуры прокалённые экструдаты оксида алюминия использовали для получения катализатора. Пропиточный раствор приготовляли в соответствии со следующей процедурой. Получали водный раствор хромовой кислоты путём растворения 451 г CrO3 в 400 мл воды. Затем в растворе хромовой кислоты растворяли 14 г оксида лантана путём медленного добавления при перемешивании. После этого приготовляли водный раствор гидроксида натрия путём растворения 18 г гидроксида натрия в 40 мл воды, а затем добавляли к раствору хромовой кислоты, содержащему оксид лантана. К вышеупомянутому раствору добавляли дополнительные 55 мл воды и хорошо перемешивали. Пропитку выполняли с использованием двухконусного смесителя. Экструдаты эта-оксида алюминия (1000 г; 3,2 мм x 6-8 мм) помещали в двухконусный смеситель. При вращении двухконусного смесителя (15 об/мин) пропиточный раствор добавляли в смеситель вместе с воздушным потоком в течение 2 часов с использованием перистатического насоса. По окончании пропитки смесителю давали вращаться со скоростью 15 об/мин в течение 1 часа. Затем смеситель вращали со скоростью 15 об/мин при продувке воздухом в течение 15 часов. По истечении 15 часов вращение смесителя и продувку воздухом останавливали, выгружали пропитанные хромовой кислотой экструдаты в стеклянные лотки и сушили при 70°C в течение 12 часов. Затем пропитанные экструдаты оксида алюминия сушили при 120°C в течение 15 часов. Высушенный материал прокаливали путём загрузки 500 г высушенного пропитанного материала в трубчатый кварцевый реактор с неподвижным слоем. Катализатор прокаливали при 650°C в течение 2 часов в потоке воздуха (1375 мл/мин), а затем при 750°C в течение 4 часов в присутствии смеси, состоящей из 13 объёмных % пара и 87 объёмных % воздуха (с общей скоростью потока 1575 мл/мин).

Испытание прочности катализатора на раздавливание: Измеряли радиальную прочность на раздавливание катализаторов, приготовленных в примере 4. Около 50 г катализатора сушили в печи при 300°C в течение 2 часов. После охлаждения катализаторов в эксикаторе использовали 30 экструдатов. Каждый экструдат подвергали воздействию в режиме повышения нагрузки до достижения разлома. Сила, прилагаемая к экструдату в момент разлома, определена в декаНьютонах (даН), а результаты по прочности на раздавливание выражены в единицах даН/мм. Обнаружено, что средняя прочность на раздавливание катализатора составляла 1,5 даН/мм.

Испытание активности катализатора: Активность катализаторов в дегидрировании определяли в трубчатом кварцевом реакторе с неподвижным слоем катализатора. Подробности, касающиеся загрузки катализатора и реактора, являлись следующими: масса катализатора составляла 5 г, размер частиц катализатора составлял 0,4-0,5 мм, внутренний диаметр реактора составлял 16 мм, внешний диаметр реактора составлял 19 мм.

В качестве исходного вещества использовали изобутан (99,9 об.%). Над слоем катализатора загружали кварцевую крошку с размером частиц 1-1,4 мм. Между стадиями дегидрирования, регенерации/окисления катализатора и его восстановления водородом использовали продувку азотом. Суммарная скорость потока сырья на стадии дегидрирования соответствует почасовой объёмной скорости газа (GHSV), равной 600 млч-1г-1. Газы на выходе из реактора анализировали при помощи встроенного в линию газового хроматографа (Agilent 6890), оснащённого пламенно-ионизационным детектором для анализа углеводородов и детектором по теплопроводности для анализа водорода. Скорости потоков реагента и продуктов измеряли с использованием измерителя расхода влажного газа Ritter.

Реактор работал при атмосферном давлении и в циклическом режиме с использованием следующих стадий: 1) окисление на воздухе при 650°C в течение 30 мин; 2) продувка азотом при 650°C в течение 10 мин.; 3) восстановление водородом H2 при 650°C в течение 6 мин.; 4) охлаждение в азоте от 650°C до 585°C, затем выдерживание при 585°C в течение 40 мин.; 5) дегидрирование изобутана при 585°C в течение 21 мин.; и 6) проведение анализа при помощи газового хроматографа (ГХ) на 20-й минуте от момента пуска изобутанового сырья. Стадии 1 - 6 повторяли несколько раз.

Испытание катализатора на стабильность: оценку стабильности катализатора осуществляли посредством процедуры искусственного ускоренного старения в циклическом режиме работы. Цикл состоял из ступеней пропускания водорода-изобутана-воздуха, отделённых различными временными интервалами. Старение осуществляли при 820°C в течение 72 часов, а второе старение выполняли при 820°C в течение 48 часов. Параметры для оценки стабильности катализатора включали в себя массу катализатора, равную 5 г, скорость GHSV изобутана, равную 400 мл⋅г-1⋅ч-1, и объёмное отношение воздуха к изобутану, равное 4. Осуществляли следующие стадии: 1) окисление на воздухе в течение 15 мин.; 2) продувка азотом в течение 3 мин.; 3) восстановление H2 в течение 6 мин.; 4) продувка азотом в течение 3 мин.; 5) пропускание потока изобутана в течение 3 мин.; 6) продувка азотом в течение 3 мин. Выход изобутилена и селективность катализатора по изобутилену до и после первого старения приведены на фиг. 5 и фиг. 6, соответственно.

В связи с настоящим изобретением описаны, по меньшей мере, следующие 34 варианта воплощения. Вариант 1 воплощения представляет собой катализатор дегидрирования парафинов, характеризующийся повышенной прочностью на раздавливание. Данный катализатор дегидрирования парафинов получают способом, включающим в себя: (a) получение модифицированного редкоземельным элементом алюмооксидного носителя в форме эта-оксида алюминия, тета-оксида алюминия или их сочетаний; (b) пропитку модифицированного редкоземельным элементом алюмооксидного носителя хромсодержащим раствором для получения второго носителя; (c) сушку второго носителя для получения третьего носителя; и (d) прокаливание третьего носителя для получения катализатора дегидрирования парафинов, характеризующегося прочностью на раздавливание примерно выше 0,4 даН/мм и дополнительно содержащего оксид редкоземельного металла в диапазоне 0,5-5 масс.%. Вариант 2 воплощения представляет собой катализатор варианта 1 воплощения, для которого получение на стадии (a) включает в себя: (e) получение эта-алюмооксидного носителя; (f) пропитку эта-алюмооксидного носителя раствором, содержащим соединение редкоземельного элемента, для получения первого носителя; и (g) сушку первого носителя и прокаливание высушенного первого носителя для получения модифицированного редкоземельным элементом алюмооксидного носителя в форме эта-оксида алюминия, тета-оксида алюминия или их сочетания. Вариант 3 воплощения представляет собой катализатор варианта 2 воплощения, для которого прокаливание на стадии (g) осуществляют при температуре прокалки от 700 до 1000°C. Вариант 4 воплощения представляет собой катализатор варианта 1 воплощения, для которого получение на стадии (a) включает в себя: (h) получение предшественника эта-алюмооксидного носителя; (i) контактирование предшественника с редкоземельным соединением для получения связанного предшественника; (j) формование связанного предшественника эта-алюмооксидного носителя для получения формованного связанного предшественника; и (k) сушку формованного связанного предшественника и прокаливание высушенного связанного предшественника для получения модифицированного редкоземельным элементом носителя в форме эта-оксида алюминия, тета-оксида алюминия или их сочетания. Вариант 5 воплощения представляет собой катализатор варианта 4 воплощения, в котором предшественник эта-алюмооксидного носителя заключает в себе байерит, ро-оксид алюминия, алюмогель или их сочетания. Вариант 6 воплощения представляет собой катализатор варианта 4 или 5 воплощения, в котором формование на стадии (j) включает в себя экструзию. Вариант 7 осуществления представляет собой катализатор любого из вариантов 4-6 осуществления, в котором прокаливание на стадии (k) выполняют при температуре прокалки от 700 до 1000°C. Вариант 8 осуществления представляет собой катализатор любого из вариантов 4-7 осуществления, в котором соединение, содержащее редкоземельный элемент, заключает в себе соединение лантана, соединение церия, соединение неодима или их сочетания. Вариант 9 осуществления представляет собой катализатор любого из вариантов 1-8 осуществления, в котором хромсодержащий раствор имеет в своём составе гидроксид щелочного металла, хромат щелочного металла, дихромат щелочного металла или их сочетания. Вариант 10 осуществления представляет собой катализатор любого из вариантов 1-9 осуществления, в котором прокаливание на стадии (d) выполняют при температуре прокалки от 650 до 850°C или от 700 до 850°C. Вариант 11 воплощения представляет собой катализатор любого из вариантов 1-10 воплощения, в котором катализатор дегидрирования парафинов содержит от 5 до 30 масс.% или от 13 до 28 масс.% хрома и от 0,1 до 5 масс.% или от 0,4 до 4,3 масс.% редкоземельного элемента. Вариант 12 осуществления представляет собой катализатор любого из вариантов 1-11 осуществления, в котором катализатор дегидрирования парафинов имеет площадь поверхности в диапазоне от 60 до 120 м2/г.

Вариант 13 осуществления представляет собой способ дегидрирования низшего парафина. Данный способ включает в себя получение катализатора дегидрирования парафинов по любому из вариантов 1-12 воплощения. Способ дополнительно включает в себя размещение катализатора дегидрирования парафинов в реакторе и проведение реакции низшего парафина в присутствии катализатора дегидрирования парафинов в условиях реакции, адекватных для дегидрирования низшего парафина. Вариант 14 осуществления представляет собой способ варианта 13 осуществления, в котором низший парафин заключает в себе пропан, бутан, пентан или их сочетания. Вариант 15 осуществления представляет собой способ варианта 13 или 14 осуществления, в котором реактор заключает в себе реактор с неподвижным слоем катализатора. Вариант 16 осуществления представляет собой способ любого из вариантов 13-15 осуществления, в котором условия реакции включают в себя температуру реакции от 400 до 800°C.

Вариант 17 осуществления представляет собой способ получения катализатора. Данный способ включает в себя: (a) контактирование предшественника эта-оксида алюминия с добавкой, по меньшей мере, одного редкоземельного компонента для получения связанного предшественника эта-оксида алюминия; (b) нагревание связанного предшественника эта-оксида алюминия для получения модифицированного редкоземельным элементом эта-оксида алюминия, тета-оксида алюминия или их сочетания; (c) пропитку модифицированного редкоземельным элементом оксида алюминия соединением хрома; и (d) нагревание пропитанного хромом оксида алюминия для получения катализатора. Вариант 18 осуществления представляет собой способ варианта 17 осуществления, в котором стадия пропитки соединением хрома включает в себя пропитку до достижения содержания соединения хрома вплоть до 50%. Вариант 19 осуществления представляет собой способ варианта 17 или 18 осуществления, в котором стадия пропитки соединением хрома дополнительно включает в себя пропитку, по меньшей мере, одним соединением щелочного металла. Вариант 20 осуществления представляет собой способ варианта 19 осуществления, в котором, по меньшей мере, одно соединение щелочного металла заключает в себе соединение натрия, соединение калия, соединение рубидия, соединение цезия или их сочетание. Вариант 21 осуществления представляет собой способ любого из вариантов 17-20 осуществления, в котором способ получения катализатора дополнительно включает в себя стадию формования. Вариант 22 осуществления представляет собой способ варианта 21 осуществления, в котором предшественник эта-оксида алюминия приводят в контакт с добавкой, по меньшей мере, одного редкоземельного компонента до стадии формования. Вариант 23 осуществления представляет собой способ любого из вариантов 17-22 осуществления, в котором стадия нагревания включает в себя стадию сушки и стадию прокаливания.

Вариант 24 осуществления представляет собой способ получения катализатора. Данный способ включает в себя: (a) пропитку эта-оксида алюминия, тета-оксида алюминия или их сочетания добавкой, по меньшей мере, одного редкоземельного компонента и, по меньшей мере, одним соединением хрома; и (b) нагревание пропитанного оксида алюминия для получения катализатора. Вариант 25 осуществления представляет собой способ варианта 24 осуществления, в котором стадия пропитки включает в себя пропитку до достижения содержания соединения хрома вплоть до 50%. Вариант 26 осуществления представляет собой способ варианта 24 осуществления, в котором стадия пропитки дополнительно включает в себя пропитку, по меньшей мере, одним соединением щелочного металла. Вариант 27 осуществления представляет собой способ варианта 25 осуществления, в котором, по меньшей мере, одно соединение щелочного металла заключает в себе соединение натрия, соединение калия, соединение рубидия, соединение цезия или их сочетание. Вариант 28 осуществления представляет собой способ любого из вариантов 24-27 осуществления, в котором способ дополнительно включает в себя стадию формования.

Вариант 29 осуществления представляет собой способ получения катализатора. Данный способ включает в себя: (a) обработку сочетания добавки редкоземельного компонента и эта-оксида алюминия посредством нагрева для получения модифицированного редкоземельным элементом эта-оксида алюминия, тета-оксида алюминия или их сочетания; (b) пропитку модифицированного редкоземельным элементом оксида алюминия соединением хрома; и (c) нагревание пропитанного оксида алюминия для получения катализатора. Вариант 30 осуществления представляет собой способ варианта 29 осуществления, в котором стадия пропитки соединением хрома включает в себя пропитку до достижения содержания соединения хрома вплоть до 50%. Вариант 31 осуществления представляет собой способ варианта 29 или 30 осуществления, в котором стадия пропитки соединением хрома дополнительно включает в себя пропитку, по меньшей мере, одним соединением щелочного металла. Вариант 32 осуществления представляет собой способ варианта 31 осуществления, в котором, по меньшей мере, одно соединение щелочного металла включает в себя соединение натрия, соединение калия, соединение рубидия, соединение цезия или их сочетание. Вариант 33 осуществления представляет собой способ любого из вариантов 29-32 осуществления, в котором способ дополнительно включает в себя стадию формования.

Вариант 34 воплощения представляет собой катализатор дегидрирования парафинов. Катализатор заключает в себе носитель, содержащий эта-оксид алюминия, тета-оксид алюминия или их сочетание. Катализатор дополнительно заключает в себе от 0,1 до 10 масс.% компонента, по меньшей мере, одного редкоземельного металла. Катализатор, как и прежде, дополнительно имеет в своём составе от 0,1 до 5 масс.%, по меньшей мере, одного компонента, содержащего щелочной металл. Катализатор также включает в себя от 5 до 40 масс.% хромового компонента, при этом остальная часть массы катализатора представляет собой эта-оксид алюминия, тета-оксид алюминия или их сочетание.

Хотя варианты осуществления настоящей заявки и их преимущества подробно описаны, следует понимать, что в рамках настоящего документа можно выполнять различные изменения, замены и преобразования без отступления от существа и объёма вариантов осуществления, излагаемых в формуле изобретения. Кроме того, объём настоящей заявки не предназначается для ограничения конкретных вариантов осуществления данного процесса, машины, изготовления, состава материала, устройств, способов и стадий, изложенных в описании. Так, обычный специалист в данной области техники с лёгкостью поймёт из вышеописанного раскрытия, что можно использовать процессы, машины, изготовление, составы материала, устройства, способы или стадии, существующие в настоящее время или подлежащие разработке в дальнейшем, которые выполняют по существу ту же самую функцию или приводят к достижению практически того же самого результата, что и соответствующие варианты осуществления, описанные в настоящем документе. Соответственно, подразумевается, что прилагаемая формула изобретения включает в пределы своего объёма такие процессы, машины, изготовление, составы вещества, устройства, способы или стадии.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ И ИЗОПАРАФИНОВЫХ С-С УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2772741C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В СТАЦИОНАРНОМ СЛОЕ | 2024 |

|

RU2828534C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ С3-С5 УГЛЕВОДОРОДОВ | 2019 |

|

RU2698308C1 |

| СПОСОБ РЕФОРМИНГА С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА ВЫСОКОЙ ПЛОТНОСТИ | 2005 |

|

RU2388534C2 |

| НОСИТЕЛЬ, КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ, СПОСОБ ПОЛУЧЕНИЯ | 2019 |

|

RU2801222C2 |

| КАТАЛИЗАТОР РИФОРМИНГА И СПОСОБ ЕГО МОДИФИКАЦИИ И ПРИМЕНЕНИЯ | 2020 |

|

RU2806641C2 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ НА ЭТОМ НОСИТЕЛЕ | 2007 |

|

RU2350594C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2020 |

|

RU2740558C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2014 |

|

RU2539300C1 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ | 2020 |

|

RU2809169C2 |

Группа изобретений относится к катализатору дегидрирования парафинов с модифицированным носителем для повышения прочности на раздавливание, а также способу его получения. Представлен способ получения катализатора дегидрирования парафинов, характеризующегося повышенной прочностью на раздавливание, включающий в себя следующее: (a) получают модифицированный редкоземельным элементом алюмооксидный носитель в форме эта-оксида алюминия, содержащего соединение, содержащее редкоземельный элемент; (b) пропитывают модифицированный редкоземельным элементом алюмооксидный носитель хромсодержащим раствором с получением второго носителя; (c) высушивают второй носитель с получением третьего носителя; (d) прокаливают третий носитель для получения катализатора дегидрирования парафинов; при этом катализатор дегидрирования парафинов имеет прочность на раздавливание более чем около 0,4 даН/мм и при этом катализатор дегидрирования парафинов содержит оксид редкоземельного металла в диапазоне 0,5-5 масс.%, оксид хрома в диапазоне 17-40 масс.%, по меньшей мере один компонент щелочного металла в диапазоне 0,1-5 масс.%, эта-оксида алюминия остальное, причем по меньшей мере один компонент щелочного металла содержит соединение натрия, калия, рубидия или их комбинации, и получение на стадии (a) включает в себя следующее: (e) получают эта-алюмооксидный носитель; (f) пропитывают эта-алюмооксидный носитель раствором, содержащим соединение редкоземельного элемента, для получения первого носителя; и (g) высушивают первый носитель и прокаливают высушенный первый носитель для получения модифицированного редкоземельным элементом алюмооксидного носителя в форме эта-оксида алюминия. В другом воплощении обеспечивается катализатор дегидрирования парафинов, содержащий: носитель, содержащий эта-оксид алюминия; от 0,1 до 10 масс.% по меньшей мере одного компонента в виде редкоземельного металла; от 0,1 до 5 масс.% по меньшей мере одного компонента, содержащего щелочной металл; и от 17 до 40 масс.% хромового компонента; эта-оксид алюминия остальное, причем по меньшей мере один компонент щелочного металла содержит соединение натрия, калия, рубидия или их комбинации. Группа изобретений обеспечивает получение катализатора дегидрирования парафинов, характеризующегося повышенной прочностью на раздавливание и повышенной термической стабильностью. 2 н. и 10 з.п. ф-лы, 6 ил., 2 табл., 4 пр.

1. Способ получения катализатора дегидрирования парафинов, характеризующегося повышенной прочностью на раздавливание, включающий в себя следующее:

(a) получают модифицированный редкоземельным элементом алюмооксидный носитель в форме эта-оксида алюминия, содержащего соединение, содержащее редкоземельный элемент;

(b) пропитывают модифицированный редкоземельным элементом алюмооксидный носитель хромсодержащим раствором с получением второго носителя;

(c) высушивают второй носитель с получением третьего носителя;

(d) прокаливают третий носитель для получения катализатора дегидрирования парафинов;

при этом катализатор дегидрирования парафинов имеет прочность на раздавливание более чем около 0,4 даН/мм и при этом катализатор дегидрирования парафинов содержит оксид редкоземельного металла в диапазоне 0,5-5 масс.%, оксид хрома в диапазоне 17-40 масс.%, по меньшей мере один компонент щелочного металла в диапазоне 0,1-5 масс.%, эта-оксида алюминия – остальное, причем по меньшей мере один компонент щелочного металла содержит соединение натрия, калия, рубидия или их комбинации, и получение на стадии (a) включает в себя следующее:

(e) получают эта-алюмооксидный носитель;

(f) пропитывают эта-алюмооксидный носитель раствором, содержащим соединение редкоземельного элемента, для получения первого носителя; и

(g) высушивают первый носитель и прокаливают высушенный первый носитель для получения модифицированного редкоземельным элементом алюмооксидного носителя в форме эта-оксида алюминия.

2. Способ по п. 1, где хромсодержащий раствор содержит гидроксид щелочного металла, хромат щелочного металла, дихромат щелочного металла или их сочетания.

3. Способ по п. 1, в котором соединение, содержащее редкоземельный элемент, включает соединение лантана, соединение церия, соединение неодима или их сочетания.

4. Способ по п. 1, в котором соединение, содержащее редкоземельный элемент, включает соединение лантана.

5. Способ по п. 1, в котором соединение, содержащее редкоземельный элемент, включает соединение церия.

6. Способ по п. 1, в котором соединение, содержащее редкоземельный элемент, включает соединение неодима.

7. Способ по п. 1, где хромсодержащий раствор содержит гидроксид щелочного металла.

8. Способ по п. 1, где хромсодержащий раствор содержит хромат щелочного металла.

9. Способ по любому из пп. 1-8, где соединение щелочного металла включает соединение натрия.

10. Способ по любому из пп. 1-9, где прокаливание на стадии (d) осуществляют при температуре прокалки от 650 до 850°C.

11. Способ по любому из пп. 1-10, где катализатор дегидрирования парафина содержит 25 масс.% Cr2O3, 3 масс.% La2O3, и 1 масс.% Na2O.

12. Катализатор дегидрирования парафинов, содержащий:

носитель, содержащий эта-оксид алюминия;

от 0,1 до 10 масс.% по меньшей мере одного компонента в виде редкоземельного металла;

от 0,1 до 5 масс.% по меньшей мере одного компонента, содержащего щелочной металл; и

от 17 до 40 масс.% хромового компонента;

эта-оксид алюминия остальное,

причем по меньшей мере один компонент щелочного металла содержит соединение натрия, калия, рубидия или их комбинации.

| WO 2014046659 A1, 27.03.2014 | |||

| CN 105817258 B, 06.07.2018 | |||

| D | |||

| BAZER-BACHI et al | |||

| Towards industrial use of metal-organic framework: Impact of shaping on the MOF properties | |||

| Powder Technology, 2014, Vol.255, P.52-59 | |||

| US 2005234137 A1, 20.10.2005 | |||

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2177827C1 |

| US 2006149112 A1, 06.07.2006. | |||

Авторы

Даты

2023-09-14—Публикация

2019-10-04—Подача