Изобретение относится к способу формирования сквозных отверстий в стеклянных пластинах и может быть использовано для изготовления микромеханических устройств (акселерометров, гироскопов, ключей и т.д.), герметизируемых на уровне пластины методом анодного сращивания в вакууме, и функционирующих при пониженном давлении.

Пластины из боросиликатного стекла широко используют для выполнения герметизации кремниевых микромеханических чувствительных элементов на уровне пластины благодаря возможности их соединения методом анодного сращивания, формируя таким образом герметичные полости с пониженным (заданным) давлением. Данный метод не предъявляет повышенных требований к шероховатости кремниевых и стеклянных пластин и позволяет формировать герметичное соединение без применения промежуточных слоев. Основной технологической проблемой является необходимость вывода электрических контактов микромеханической структуры, сформированной внутри вакуумной полости, на поверхность чувствительного элемента без нарушения герметичности. Часто вывод электрических контактов выполняют посредством предварительного формирования сквозных отверстий в стеклянной пластине (крышке) методом пескоструйной обработки, последующего совмещения сформированных отверстий с контактными областями микромеханической структуры, проведения анодного сращивания стеклянной крышки и кремниевого основания, содержащего микромеханические элементы, и формирования металлической разводки, обеспечивающей электрическое соединение контактных областей микромеханической структуры с контактными площадками на поверхности чувствительного элемента [1]. Однако данный способ характеризуется большой дефектностью, обусловленной наличием сколов стекла на кромке сквозных отверстий со стороны, примыкающей к кремниевому основанию. Это приводит к разрыву электрического соединения в месте контакта кромки сквозного отверстия в стеклянной пластине и контактной области микромеханической структуры после формирования металлической разводки. Решение данной проблемы возможно за счет использования дополнительных методов обработки стеклянных пластин при формировании сквозных отверстий с применением пескоструйной обработки.

Известен способ обработки поверхности стеклянных пластин после микроабразивного воздействия (формирования углублений и сквозных отверстий) [2], заключающийся в последовательном выполнении следующих операций: формирования углубления на первой стороне стеклянной пластины (вакуумная полость), формирования одного или более сквозных отверстий со второй стороны той же пластины (углубления и сквозные отверстия формируют методом пескоструйной обработки), нагревания стеклянной пластины до температуры размягчения (может быть использовано боросиликатное стекло марки Pyrex 7740, нагреваемое до температуры 821°С), его выдержке при данной температуре в течение некоторого времени (время выдержки может составлять 5 мин или более) для снижения шероховатости боковых стенок сквозных отверстий и последующем проведении планаризации и полировки первой стороны для снижения ее шероховатости.

Недостатками данного способа являются высокая вероятность пластической деформации стеклянной пластины в процессе высокотемпературной обработки, а также формирования глубоких царапин на поверхности первой стороны пластины (подвергаемой анодному сращиванию) частицами стекла, обусловленными процессом планаризации и полировки в результате скалывания кромок сквозных отверстий.

Известен способ герметизации микросенсора [3], при реализации которого сквозное отверстие в стеклянной крышке для вывода электрических контактов микромеханической структуры формируют в результате выполнения последовательности следующих операций: формирования углубления на первой стороне стеклянной пластины (вакуумная полость), проведения сращивания стеклянной пластины с предварительно изготовленной микромеханической структурой, представляющей собой подвижные микромеханические элементы, выполненные в тонкой рабочей кремниевой пластине, установленной на поверхности толстой базовой окисленной кремниевой пластины (микромеханические элементы освобождали посредством травления «жертвенного» слоя оксида кремния), формирования сквозного отверстия в стеклянной пластине.

Основным достоинством данного способа является отсутствие сколов на кромках сквозных отверстий в стеклянной пластине после выполнения операции их формирования. При этом переход от боковой поверхности сквозного отверстия к контактной области микромеханической структуры выполнен в виде скругления, что исключает разрыв электрического соединения после формирования металлической разводки. Недостатком данного способа является высокая шероховатость боковых стенок сквозных отверстий после пескоструйной обработки, что может приводить к увеличению электрического сопротивления металлической разводки. Вторым недостатком данного способа является высокая вероятность сквозного «прокола» тонкой рабочей кремниевой пластины, что обусловлено большой скоростью удаления материала при пескоструйной обработке.

Известен способ формирования сквозных отверстий в стеклянной пластине [4], выбранный в качестве прототипа, заключающийся в нанесении слоя первого материала на лицевую и заднюю стороны пластины, нанесении слоя фоточувствительного материала на лицевую сторону пластины и формирование в нем топологического рисунка, травление методом пескоструйной обработки для формирования несквозных отверстий, не проходящих полностью через стеклянную пластину, выполнение жидкого травления до образования глухого отверстия, проходящего через стеклянную пластину, но не проходящего через слой первого материала на задней стороне пластины, удаление слоя первого материала с обеих сторон пластины. Первый слой материала может быть выполнен из поликремния. Для проведения жидкого травления может быть использован раствор плавиковой кислоты.

Недостатком данного способа является то, что при формировании отверстий в стекле большой толщины (более 400 мкм), размер отверстий может существенно превышать задаваемый. В случае применения в качестве второго материала сухого пленочного фоторезиста необходимо обеспечить достаточно большую толщину последнего (100 мкм и более). При этом увеличение размера отверстий обусловлено влиянием оптических эффектов при фотолитографии (дифракционные эффекты, эффекты геометрической оптики и т.д.). При малой толщине фоторезиста необходимо последовательное проведение нескольких циклов фотолитографии и травления для формирования отверстий заданной глубины, что существенно усложняет технологический процесс. В случае применения в качестве второго материала слоя металла, толщина последнего может быть существенно ниже толщины сухого пленочного фоторезиста (несколько десятков мкм), возникают сложности вследствие более низкой скорости его удаления методом пескоструйной обработки. В данном случае, увеличение размера отверстий обусловлено изотропным характером жидкостного травления металлической маски перед проведением пескоструйной обработки.

Задачей, на решение которой направлено изобретение, является формирование стеклянной пластины со сквозными отверстиями, которая увеличит процент годных контактов микромеханической структуры с контактными площадками на поверхности чувствительного элемента.

Техническим результатом изобретения является разработка способа формирования сквозных отверстий в стеклянных пластинах, в том числе в стеклянных пластинах большой толщины (более 400 мкм) с высокой плотностью размещения сквозных отверстий, позволяющего повысить воспроизводимость технологии и качество готовых изделий.

Технический результат изобретения достигается способом формирования сквозных отверстий в стеклянных пластинах, заключающемся в нанесении слоя первого материала из поликремния на лицевую и заднюю стороны пластины, нанесении слоя фоточувствительного материала на лицевую сторону пластины и формировании в нем топологического рисунка, травлении методом пескоструйной обработки для формирования несквозных отверстий, не проходящих полностью через стеклянную пластину, выполнение жидкого травления до образования глухого отверстия, проходящего через стеклянную пластину, но не проходящего через слой первого материала на задней стороне стеклянной пластины, удалении слоя первого материала с обеих сторон пластины, в котором согласно изобретению на слой первого материала наносят слой второго материала, который представляет собой электропроводный подслой, формирование топологического рисунка осуществляют в слое третьего материала, фоточувствительного, а на поверхность второго материала, не занятую топологическим рисунком, наносят слой четвертого материала, представляющего собой металл, формируемый методом электрохимического осаждения, на последнем этапе удаляют слои четвертого и второго материала, при этом пескоструйная обработка состоит из первого и второго этапа травления.

В преимущественном варианте исполнения изобретения в качестве материала третьего слоя используют толстопленочный негативный фоторезист.

В частном случае в качестве материала второго слоя используют хром/медь.

В частном случае в качестве материала четвертого слоя используют медь.

В одном из вариантов осуществления изобретения первый этап процесса травления при пескоструйной обработке проводят до остаточной толщины стеклянной пластины 50-150 мкм, а на втором этапе процесс травления проводят до остаточной толщины 10 мкм.

В частном случае первый этап процесса травления методом пескоструйной обработки проводят с использованием абразива на основе корунда со средним размером частиц в диапазоне 25-30 мкм.

В одном из вариантов второй этап процесса травления методом пескоструйной обработки проводят с использованием абразива на основе корунда со средним размером частиц в диапазоне 7-15 мкм.

В преимущественном варианте исполнения изобретения процесс жидкостного травления проводят с использованием раствора плавиковой кислоты.

Соблюдение указанной последовательности выполнения операций позволит формировать сквозные отверстия в стеклянных пластинах, в том числе большой толщины (более 400 мкм) при минимальном увеличении их диаметра, в результате чего может быть увеличена плотность размещения отверстий, кроме того, повышается воспроизводимость технологии и качество готовых изделий.

Предлагаемое изобретение иллюстрируется чертежами.

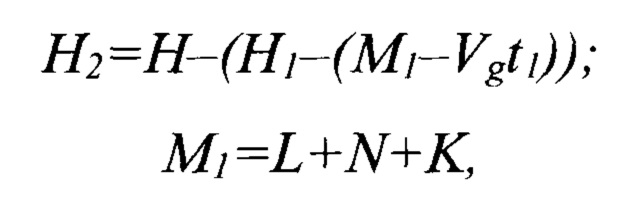

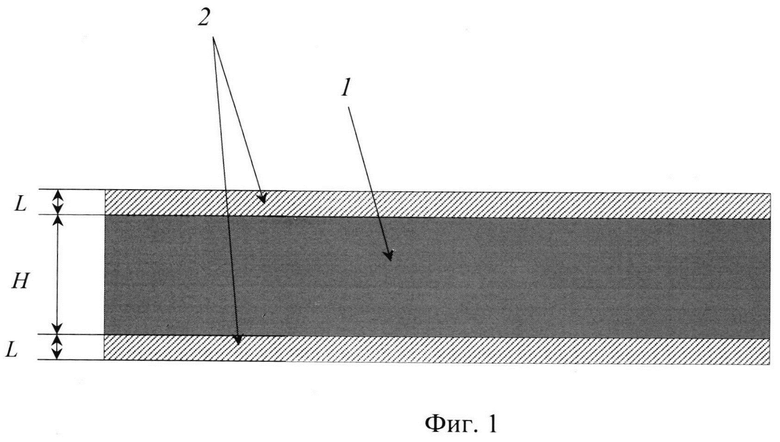

На фиг. 1 изображена стеклянная пластина после формирования слоя первого материала на лицевой и задней сторонах.

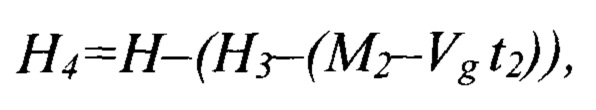

На фиг. 2 изображена стеклянная пластина после формирования столбиков, выполненных на слое третьего материала в предполагаемых местах размещения отверстий.

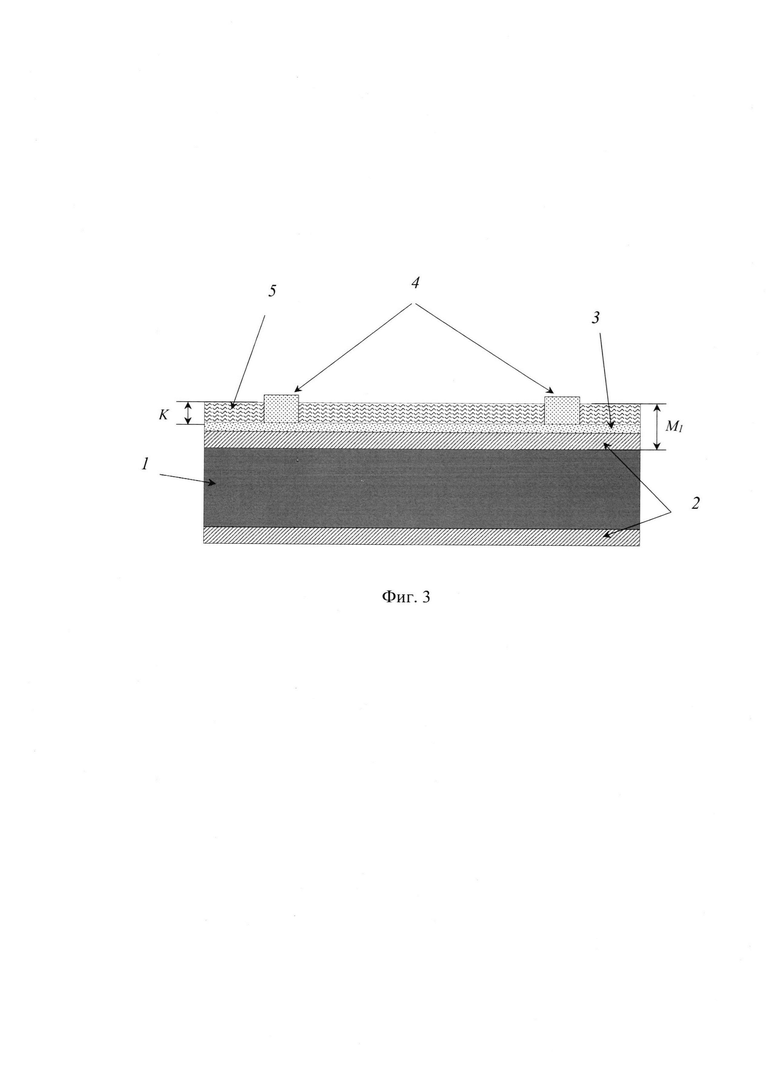

На фиг. 3 изображена стеклянная пластина после формирования слоя четвертого материала.

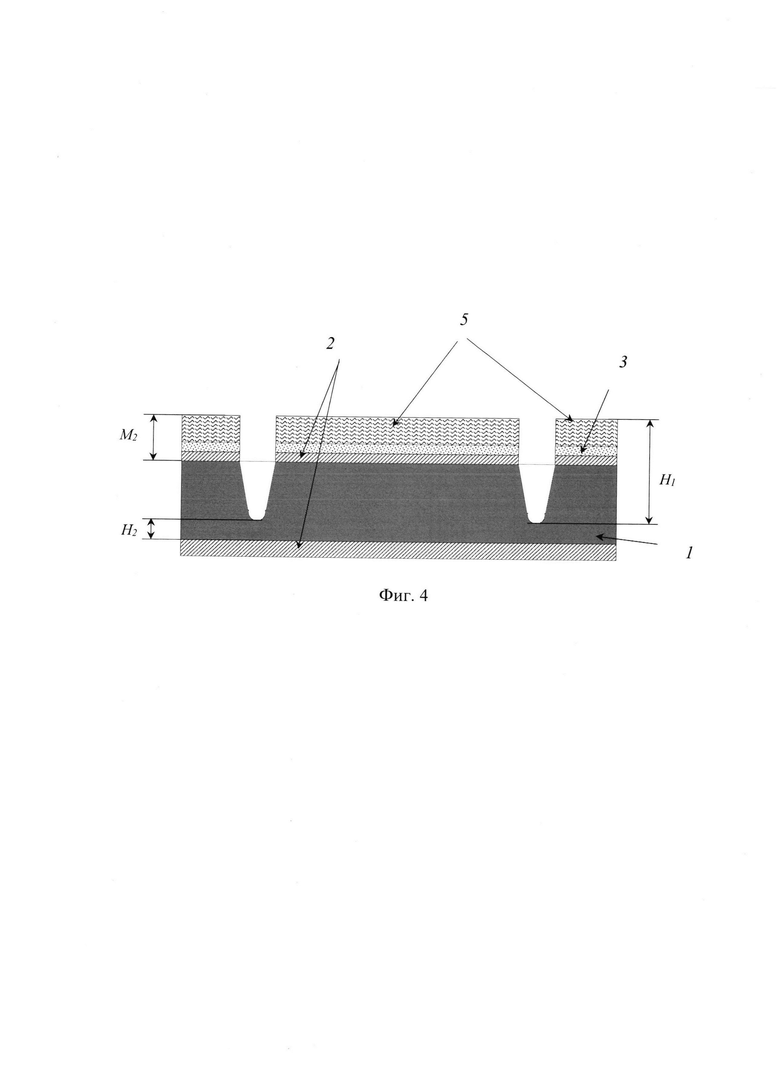

На фиг. 4 изображена стеклянная пластина после проведения первого процесса травления.

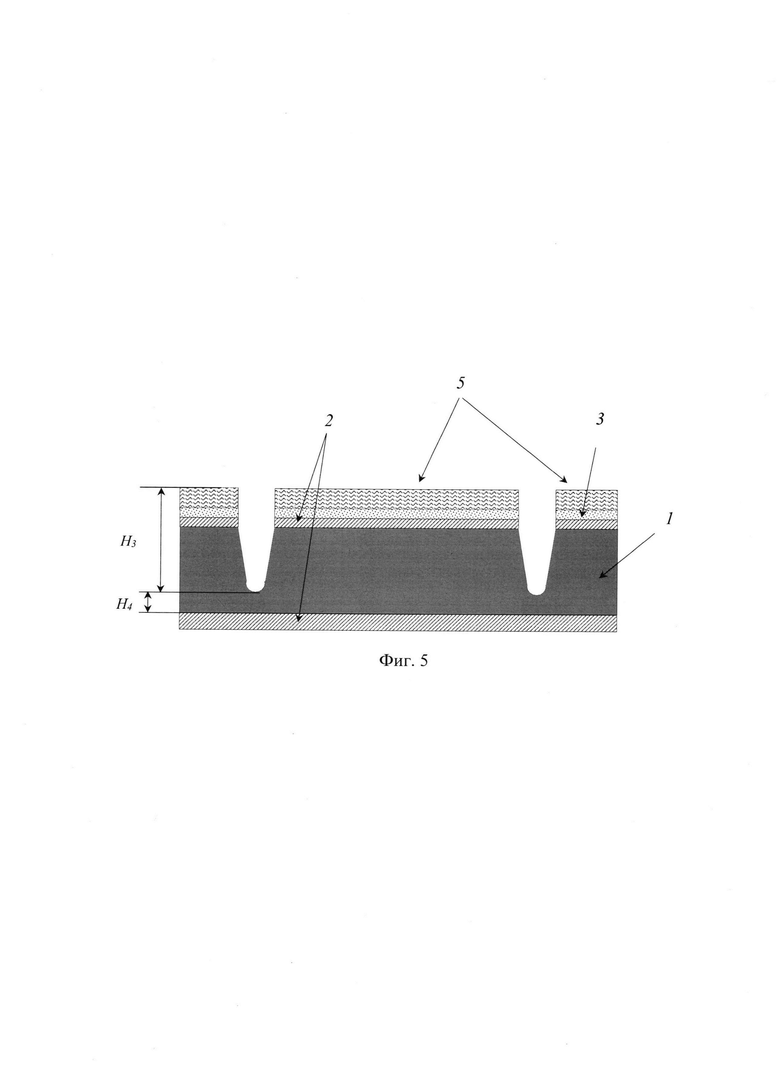

На фиг. 5 изображена стеклянная пластина после проведения второго процесса травления.

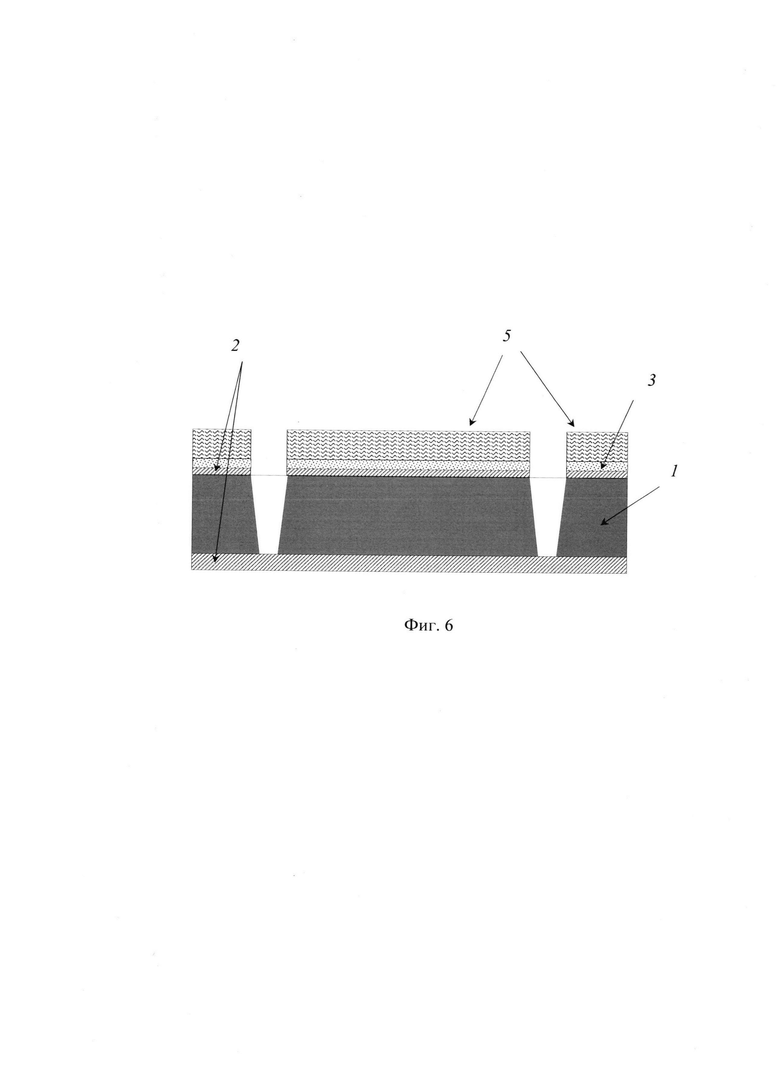

На фиг. 6 изображена стеклянная пластина после проведения третьего процесса травления.

На фиг. 7 изображена стеклянная пластина после удаления слоев четвертого и второго материалов на лицевой стороне пластины и слоя первого материала на обеих сторонах пластины.

Пример.

Способ реализуется следующим образом.

На лицевую и заднюю стороны стеклянной пластины 1 наносят слой первого материала из поликремния 2, химически стойкого к растворам плавиковой кислоты. Далее на слой первого материала на лицевой стороне пластины наносят слой второго материала 3, выступающего в качестве электропроводящего подслоя. На следующем этапе на слой второго материала наносят слой третьего фоточувствительного материала и формируют в нем топологический рисунок в виде столбиков 4, в предполагаемых областях размещения отверстий методом фотолитографии. Далее на поверхность второго материала, не занятую столбиками, наносят слой четвертого материала, представляющего собой металл 5, формируемый методом электрохимического осаждения и являющийся маской для последующих процессов удаления стекла. При этом толщина четвертого слоя не должна превышать толщину третьего слоя. Далее проводят первый процесс травления методом пескоструйной обработки последовательно слоя третьего материала (фоточувствительного), слоя второго материала (электропроводящего), слоя первого материала и несквозного травления стеклянной пластины до остаточной толщины 50-150 мкм. На следующем этапе последовательно проводят второй процесс травления методом пескоструйной обработки до остаточной толщины 10 мкм и третий процесс жидкостного травления стеклянной пластины до образования глухого отверстия, проходящего стеклянную пластину насквозь и упирающегося в слой первого материала на задней стороне пластины. На последнем этапе проводят удаление слоев четвертого и второго материалов на лицевой стороне пластины и слоя первого материала на обеих сторонах пластины.

В представленном примере в качестве первого материала используют поликремний. В качестве второго материала (электропроводящего подслоя) используют систему металлизации хром/медь. В качестве третьего материла (фоточувствительного) используют толстопленочный негативный фоторезист. В качестве четвертого материала используют медь. Для проведения первого процесса травления методом пескоструйной обработки используют абразив на основе корунда со средним размером частиц в диапазоне 25-30 мкм. Для проведения второго процесса травления методом пескоструйной обработки используют абразив на основе корунда со средним размером частиц в диапазоне 7-15 мкм. Третий процесс жидкостного травления проводят в растворе плавиковой кислоты.

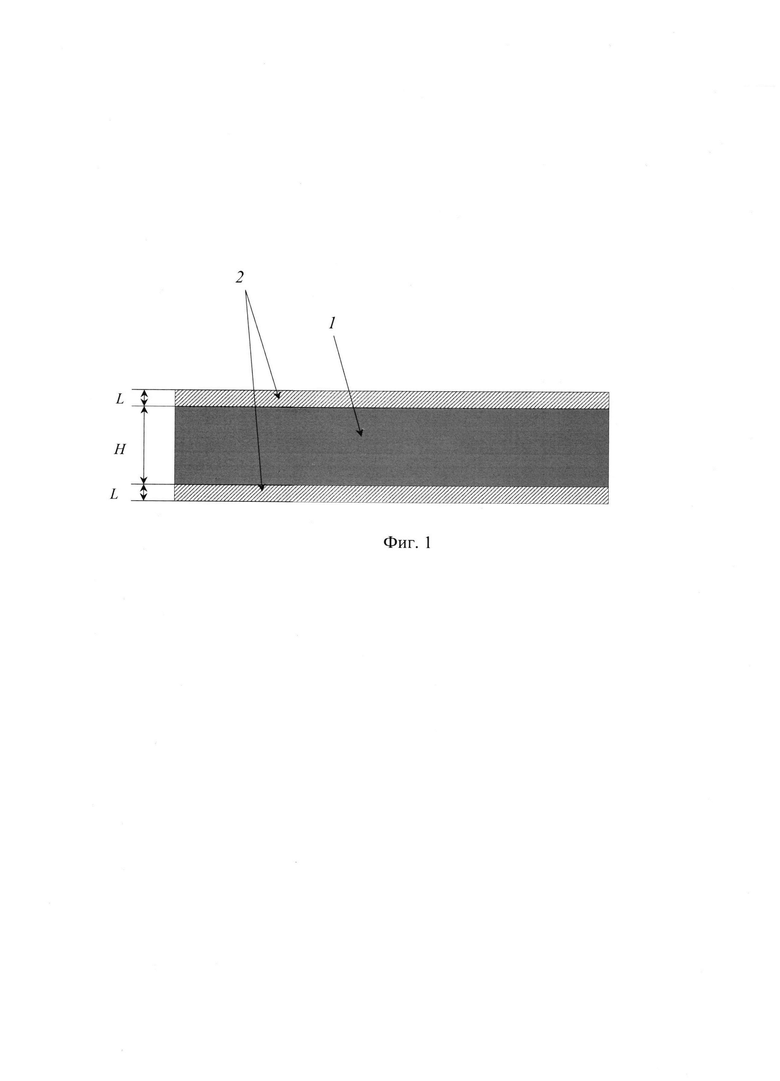

При проведении первого процесса травления необходимо контролировать глубину формируемого отверстия и рассчитывать остаточную толщину по следующему соотношению:

где Н - толщина стеклянной пластины, H1 - глубина сформированного отверстия после проведения первого процесса травления, M1 - общая исходная толщина маскирующего слоя, состоящего из слоев первого, второго и четвертого материалов, L - исходная толщина слоя первого материала, N - исходная толщина слоя второго материала, K - исходная толщина слоя четвертого материала, Vg - скорость удаления слоя четвертого материала (определяется на основании предварительного эксперимента), t1 - длительность первого процесса травления.

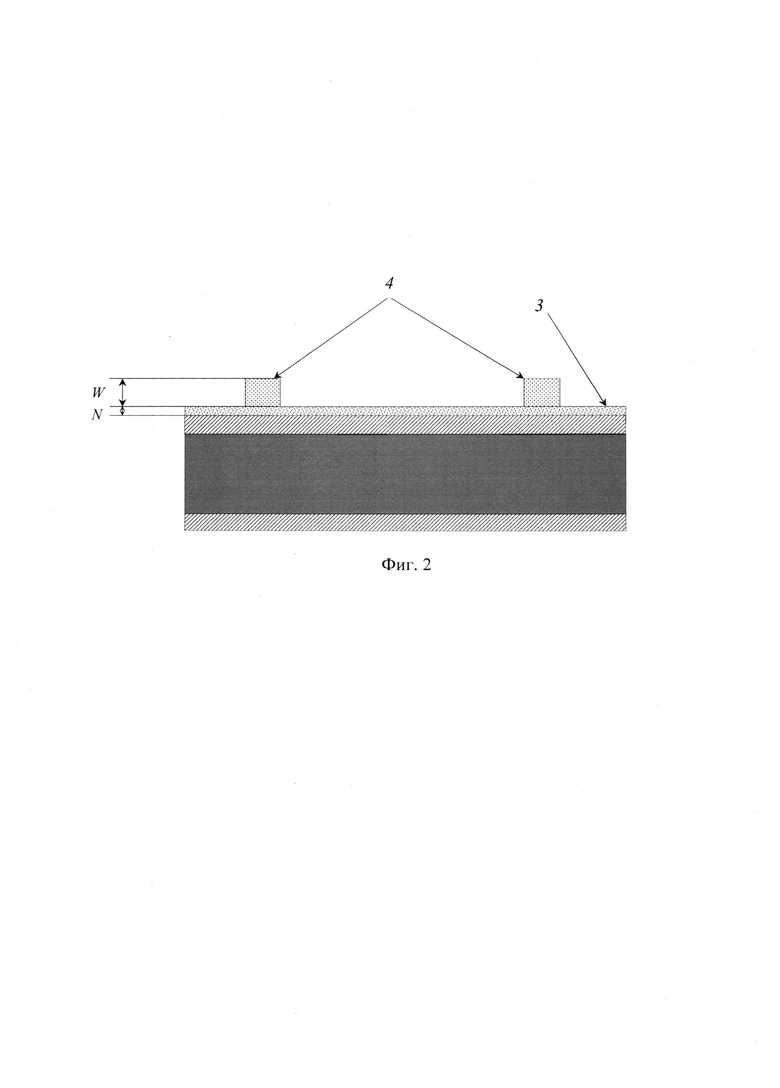

При проведении второго процесса травления необходимо также контролировать глубину формируемого отверстия и рассчитывать остаточную толщину по следующему соотношению:

где Н3 - глубина сформированного отверстия после проведения второго процесса травления, М2 - общая толщина маскирующего слоя, состоящего из слоев первого, второго и четвертого материалов после первого процесса травления, t2 - длительность второго процесса травления.

Применение предложенного способа позволяет формировать сквозные отверстия в стеклянных пластинах, в том числе большой толщины (более 400 мкм) с высокой плотностью их размещения, что наряду с отсутствием необходимости предварительного формирования отверстий в слое маски, а также ее многократного нанесения позволяет повысить воспроизводимость технологии и качество готовых изделий.

С применением описанного способа формирования сквозных отверстий в стеклянных пластинах, были изготовлены чувствительные элементы микромеханических акселерометров, герметизированных на уровне пластины с электрическими контактами к микромеханической структуре, имеющими переходное сопротивление в диапазоне 1,5÷2,5 Ом. Применение указанного способа позволило увеличить процент годных контактов до 99%.

Литература

1. Moon Chul Lee et al. «A high yield rate MEMS gyroscope with a packaged SiOG process)), J. Micromech.Microeng., v. 15, 2005, pp. 2003 - 2010.

2. Патент США 6926592 B2, 09.08.2005.

3. Патент США 6284567 В1, 04.09.2001.

4. Патент США 7084073 В2, 01.08.2006.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования областей кремния в объеме кремниевой пластины | 2017 |

|

RU2672033C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННЫХ ОБЛАСТЕЙ КРЕМНИЯ В ОБЪЕМЕ КРЕМНИЕВОЙ ПЛАСТИНЫ | 2009 |

|

RU2403647C1 |

| Способ изготовления инерциальных чувствительных элементов микроэлектромеханических систем | 2024 |

|

RU2835761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСТАТИЧЕСКОГО СИЛОВОГО МЭМС КЛЮЧА | 2013 |

|

RU2527942C1 |

| ЦЕЛЬНАЯ ПОЛАЯ МИКРОМЕХАНИЧЕСКАЯ ДЕТАЛЬ С НЕСКОЛЬКИМИ ФУНКЦИОНАЛЬНЫМИ УРОВНЯМИ, ОБРАЗОВАННАЯ ИЗ МАТЕРИАЛА НА ОСНОВЕ АЛЛОТРОПА СИНТЕТИЧЕСКОГО УГЛЕРОДА | 2014 |

|

RU2682446C2 |

| Способ соединения кремниевых пластин | 2024 |

|

RU2830141C1 |

| Способ изготовления интегральных преобразователей | 2018 |

|

RU2698486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ МИКРОПЕЧАТНОЙ ПЛАТЫ | 2012 |

|

RU2520568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2580910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ МИКРОПЕЧАТНОЙ ПЛАТЫ | 2014 |

|

RU2556697C1 |

Изобретение относится к способам формирования сквозных отверстий в стеклянных пластинах и может быть использовано для изготовления микромеханических устройств. Способ формирования сквозных отверстий в стеклянных пластинах заключается в нанесении слоя первого материала из поликремния на лицевую и заднюю стороны пластины, нанесении слоя фоточувствительного материала на лицевую сторону пластины и формировании в нем топологического рисунка, травлении методом пескоструйной обработки для формирования несквозных отверстий, не проходящих полностью через стеклянную пластину, выполнении жидкого травления до образования глухого отверстия, проходящего через стеклянную пластину, но не проходящего через слой первого материала на задней стороне пластины, удалении слоя первого материала с обеих сторон пластины, в котором на слой первого материала наносят слой второго материала, который представляет собой электропроводный подслой, формирование топологического рисунка осуществляют в слое третьего материала, фоточувствительного, а на поверхность второго материала, не занятую топологическим рисунком, наносят слой четвертого материала, представляющего собой металл, формируемый методом электрохимического осаждения, на последнем этапе удаляют слои четвертого и второго материала, при этом пескоструйная обработка состоит из первого и второго этапа травления. Технический результат: разработка способа формирования сквозных отверстий в стеклянных пластинах с высокой плотностью размещения сквозных отверстий, позволяющего повысить воспроизводимость технологии и качество готовых изделий. 7 з.п. ф-лы, 7 ил.

1. Способ формирования сквозных отверстий в стеклянных пластинах, заключающийся в нанесении слоя первого материала из поликремния на лицевую и заднюю стороны пластины, нанесение слоя фоточувствительного материала на лицевую сторону пластины и формирование в нем топологического рисунка, травление методом пескоструйной обработки для формирования несквозных отверстий, не проходящих полностью через стеклянную пластину, выполнение жидкого травления до образования глухого отверстия, проходящего через стеклянную пластину, но не проходящего через слой первого материала на задней стороне пластины, удаление слоя первого материала с обеих сторон пластины, отличающийся тем, что на слой первого материала наносят слой второго материала, который представляет собой электропроводный подслой, формирование топологического рисунка осуществляют в слое третьего материала, фоточувствительного, а на поверхность второго материала, не занятую топологическим рисунком, наносят слой четвертого материала, представляющего собой металл, формируемый методом электрохимического осаждения, на последнем этапе удаляют слои четвертого и второго материала, при этом пескоструйная обработка состоит из первого и второго этапа травления.

2. Способ по п. 1, отличающийся тем, что в качестве материала третьего слоя используют толстопленочный негативный фоторезист.

3. Способ по любому из пп. 1, 2, отличающийся тем, что в качестве материала второго слоя используют хром/медь.

4. Способ по любому из пп. 1-3, отличающийся тем, что в качестве материала четвертого слоя используют медь.

5. Способ по любому из пп. 1-4, отличающийся тем, что первый этап процесса травления при пескоструйной обработке проводят до остаточной толщины стеклянной пластины 50-150 мкм, а на втором этапе процесс травления проводят до остаточной толщины 10 мкм.

6. Способ по любому из пп. 1-5, отличающийся тем, что первый процесс травления методом пескоструйной обработки проводят с использованием абразива на основе корунда со средним размером частиц в диапазоне 25-30 мкм.

7. Способ по любому из пп. 1-6, отличающийся тем, что второй процесс травления методом пескоструйной обработки проводят с использованием абразива на основе корунда со средним размером частиц в диапазоне 7-15 мкм.

8. Способ по любому из пп. 1-7, отличающийся тем, что процесс жидкостного травления проводят с использованием раствора плавиковой кислоты.

| Способ лазерной пробивки сквозного отверстия в неметаллической пластине | 2018 |

|

RU2688036C1 |

| Способ лазерной пробивки сквозного отверстия в неметаллической пластине | 2020 |

|

RU2763276C1 |

| Способ изготовления чувствительного элемента акселерометра | 2017 |

|

RU2656109C1 |

| US 9130016 B2, 08.09.2015 | |||

| US 20220399206 A1, 15.12.2022. | |||

Авторы

Даты

2023-09-15—Публикация

2023-05-05—Подача