Группа изобретений касается отдельных изогнутых кусков труб, предназначенных для использования в строительстве, в частности, для штепсельного соединения колонн и способ их изготовления.

Одним из важных направлений индустриального строительства является переход на сборно-монолитное возведение зданий. Это позволяет снизить массу зданий, ускорить цикл возведения, оптимизировать удельный расход железобетонных конструкций. В последнее время для наращивания железобетонных колонн используют штепсельные стыки с применением гофрированных металлических труб (https://core.ac.uk/download/pdf/197384174.pdf). Так, штепсельные стыки колонн нашли широкое применение в зарубежных сборно-монолитных каркасных несущих системах: Saret (Франция), Contiframe и Spanlight, (Великобритания) и др.

Для штепсельного соединения используют отрезки металлических гофрированных труб, изгибая один конец под углом 100°-150° для заливки бетона в штепсельное соединение, фиксируя его.

Однако гофрированные трубы из неметаллов имеют преимущества перед металлическими: больший срок службы, устойчивость к химическим веществам, невысокая стоимость.

Известен гибкий трубопровод, содержащий наружную и внутреннюю оболочки, концевую арматуру и эластичную спирально навитую заполненную газом трубку, установленную между оболочками. Наружная оболочка выполнена в виде оплетки, внутренняя выполнена полимерной, гофрированной по винтовой линии. Заполненная газом трубка размещена между гофрами внутренней оболочки и выполнена многосекционной, причем каждая секция пневматически сообщена с соседним посредством калиброванных отверстий (патент РФ №2044946, F16L 11/11, опубл. 27.09.1995).

Известна также полимерная труба, содержащая внутренний слой, усиливающий слой в виде спирально-намотанного на внутренний слой армирующего элемента, и наружный слой, отличающаяся тем, что армирующий элемент выполнен в виде армирующей сетки из нитей, скрепленных в местах пересечения, и слоя полимера, контактирующего с сеткой (патент РФ №125668, F16L 9/12, F16L 9/16 (2006.01). опубл. 10.03.2013.

Однако для штепсельного соединения колонн не походят трубы из армированного пластика, описанные выше, у которых только одна поверхность является гофрированной (рифленой). В первом случае гофрированной является только внутренняя поверхность, во втором - только наружная, что не позволяет получить надежное штепсельное соединение колонн.

Наиболее близким техническим решением относительно гофрированной композитной трубы и оправки для ее изготовления является гофрированная труба из стеклопластика и оправка для ее производства - патент РФ №81121, В29С 53/82, опубл. 10.03.2009.

Оправка состоит из жесткого сердечника, установленного с возможностью вращения на опорах от привода. На поверхности сердечника закреплена оболочка по торцам непосредственно к поверхности сердечника 1, а между торцами - через дискретно установленные гибкие связи. Между поверхностью и оболочкой в зоне установки гибких связей образуется пневмокамера, соединенная с трубопроводом через устройство управления с магистралью подачи рабочей среды.

К оболочке снаружи закреплены съемные кольцевые эластичные элементы. От давления в кольцевой пневмокамере оболочка раздувается до натяжения кольцевых элементов, а в промежутке между ними - до натяжения дискретно установленных гибких связей, образуя гофрированную поверхность. На оболочку наматывается стеклонаполнитель, пропитанный связующим, образуя гофрированную стеклопластиковую трубу. После отверждения связующего давление в пневмокамере сбрасывается, при этом гибкие связи сгибаются, оболочка уменьшается в диаметре и труба 13 снимается с оправки.

Недостатком полученной трубы является невозможность ее изгиба под нужным углом, т.к. конструкция трубы из композита (стеклопластика) является жесткой и не поддается изгибу, что делает невозможным ее применение для штепсельного соединения колонн.

Техническим результатом предлагаемого технического решения является получение гофрированной изнутри и снаружи композитной трубы за счет формовки ее при избыточном давлении.

Технический результат достигается тем, что гофрированная композитная труба, содержащая гофрированную внутреннюю и наружную армированные поверхности, образована наружным и внутренним рукавами, находящимися под избыточным давлением и обвязанными полипропиленовым шнуром, содержит изогнутые участки, при этом наружный рукав выполнен из стеклоткани, а внутренний - из полиэтилена.

Другим техническим результатом является разработка оправки для изготовления гофрированной композитной трубы.

Технический результат достигается тем, что оправка для изготовления гофрированной композитной трубы по п. 1, содержащая пневмокамеру, соединенную с трубопроводом через устройство управления с магистралью подачи рабочей среды, электропривод, устройство управления, включает узел обмотки с катушкой, приводимой в действие электроприводом, узел намазки и пропитки наружного рукава термореактивным органическим компаундом, узел отверждения, содержащий намоточное устройство, состоящее из продольно расположенных цилиндрических элементов и снабженный термокамерой.

Сущность технического решения поясняется чертежами.

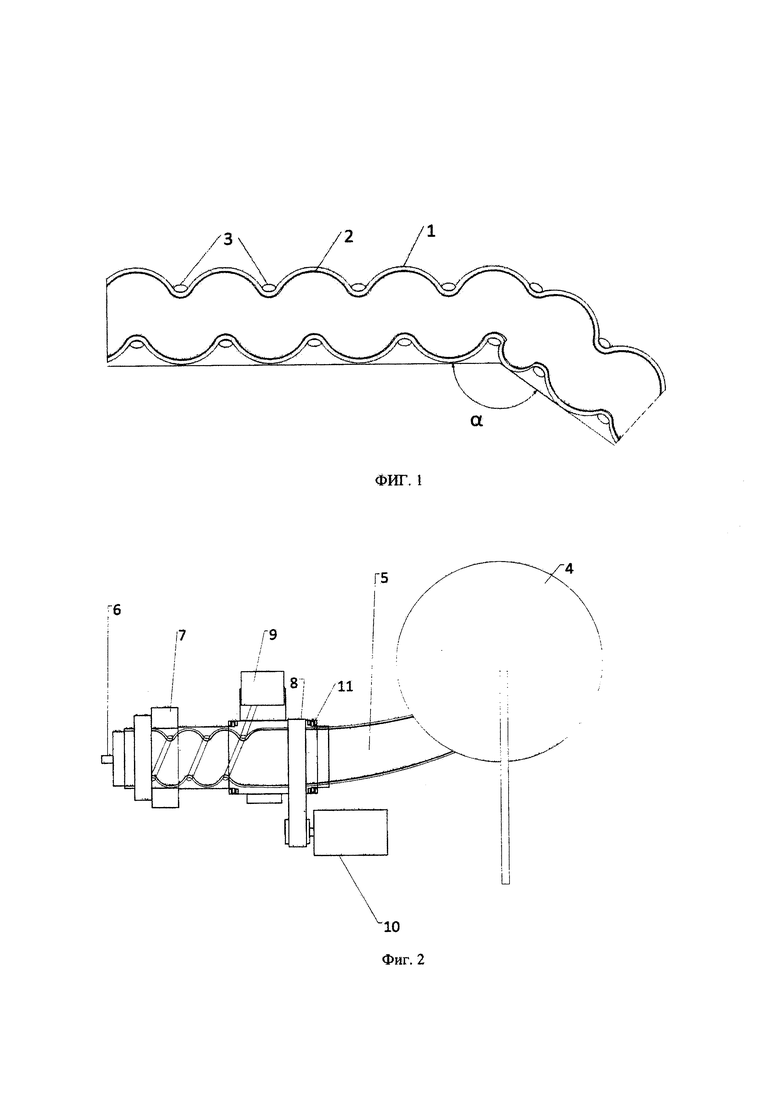

Фиг. 1 - гофрированная композитная труба в разрезе.

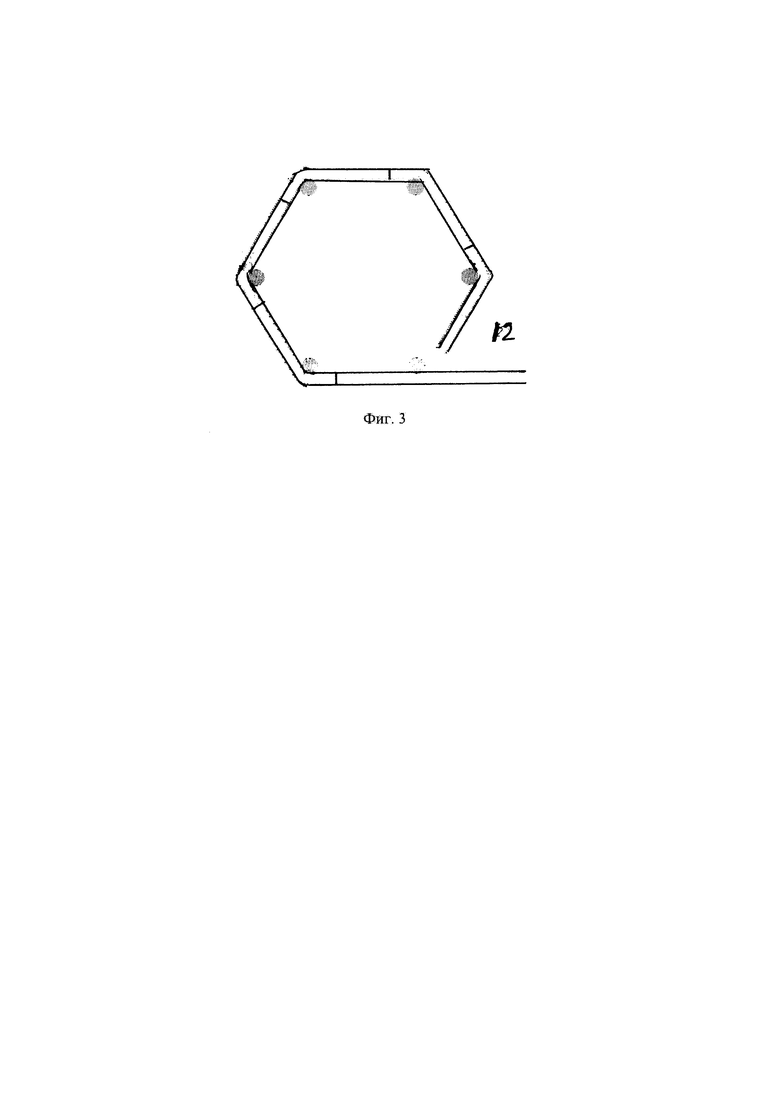

Фиг. 2 - оправка для изготовления гофрированной композитной трубы.

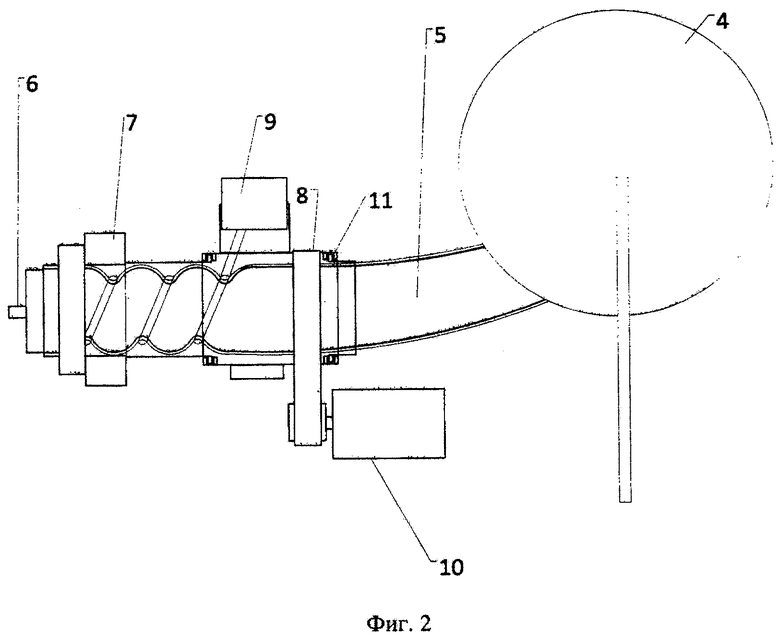

Фиг. 3 - узел отверждения гофрированной композитной трубы.

На Фиг. 1 показана гофрированная композитная труба, выполненная, например, из стеклопластика, базальтопластика или углепластика, и содержащая наружную композитную оболочку 1, внутренний полимерный (например, полиэтиленовый) рукав 2, служащий для герметизации гофрированной композитной грубы, и обмоточный полипропиленовый шнур 3.

На Фиг. 2 изображена оправка для изготовления гофрированной композитной трубы.

Она содержит барабан 4 с намотанным на него стеклотканевым рукавом 5, внутри которого находится внутренний полимерный рукав 2. На одном конце обоих рукавов герметично установлен штуцер 6 с обратным клапаном (не показан) для гибкого подсоединения к трубопроводу сжатого воздуха (не показан), а на другом их конце установлен герметичный зажим (не показан). Оправка также содержит приемный трубопровод 7 для обоих рукавов, узел обмотки 8 гофрированной композитной грубы полипропиленовым шнуром 3, включающий катушку 9 с полипропиленовым шнуром 3. электропривод 10 вращения узла обмотки 8 с ременной передачей

На выходе оправки размещен узел 11 намазки и пропитки стеклотканевого рукава 5 (уже гофрированного) термореактивным органическим компаундом (например, эпоксидной, полиэфирной и др.).

На Фиг. 3 узел отверждения гофрированной композитной трубы представляет собой намоточное устройство 12, приводимое во вращение электроприводом (не показан) и состоящее из пяти-восьми продольно расположенных цилиндрических элементов 13, которые прикреплены к щекам намоточного устройства 12 таким образом, что они образуют правильный шестигранник со стороной размером около 1300 м и углом а равным 120°. Узел отверждения также содержит термокамеру (не показана) для отверждения гофрированной композитной трубы на намоточном устройстве 12.

Гофрированную композитную трубу изготавливают следующим образом.

Внутренний полиэтиленовый рукав 2 обшивают, например, на швейной машинке, одним или более слоями стеклоткани, например, марки Л-11, получая стеклотканевый рукав 5 с вложенным внутрь него внутренним полиэтиленовым рукавом 2. Оба рукава с одной стороны герметизируют, например, штуцером 6 и герметичным зажимом. Полученную конструкцию наматывают на барабан 4 таким образом, чтобы штуцер 6 находился с наружной стороны барабана 4. Далее конструкцию, состоящую из 2-х рукавов 2 и 5, используя штуцер 6, продевают сквозь оправку 8. После этого через обратный клапан штуцера 6 подают рабочую среду (например, воздух) под избыточным давлением 0,05-0,2 атм в рукава, надувая их, поддерживая указанное давление. Включают привод намоточного устройства 13 и привод узла 11 намазки и пропитки, при этом происходит намотка обмоточного полипропиленового шнура 3 на надутые рукава, образуя на них гофрированную поверхность. Полученные гофрированные совмещенные рукава подают на узел 11 намазки и пропитки, где стеклотканевый рукава 5 намазывают и пропитывают термореактивным органическим компаундом (например, эпоксидным, полиэфирным и др.) и подают на намоточное устройство 12 узла отверждения. Далее намоточное устройство 12 помещают в термокамеру, где надутые рукава отверждают, образуя гофрированную композитную трубу, сохраняющую форму намоточного устройства 12. Открывая обратный клапан штуцера 6, сбрасывают давление сжатого воздуха. Полученную трубу с гофрированной внутренней и наружной армированными поверхностями разрезают на отрезки, как показано на Фиг. 3.

Эти отрезки благодаря расположению цилиндрических элементов по окружности, имеют необходимый угол изгиба (например. 120°) и общую длину около 1,5 м. Далее внутренний полимерный рукав 2 может быть удален из композитной гофрированной трубы, как исполнивший свою функцию.

Таким образом достигнут технический результат: получена изогнутая гофрированная внутри и снаружи композитная труба для прочного штекерного неразъемного соединения секций железобетонной колонны и оправка для ее изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2698824C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНЫХ ИЗОГНУТЫХ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ СТЕРЖНЕЙ | 2017 |

|

RU2665536C1 |

| ТРУБЧАТЫЙ МЕМБРАННЫЙ МОДУЛЬ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2156645C1 |

| МЕМБРАННЫЙ ТРУБЧАТЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2289470C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2488486C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1993 |

|

RU2037733C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ДЮКЕРА | 2014 |

|

RU2603505C2 |

| САНИРУЮЩИЙ РУКАВ ДЛЯ ТРУБОПРОВОДА | 2006 |

|

RU2321795C1 |

| СПОСОБ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 2003 |

|

RU2248496C1 |

| Способ нанесения покрытия на внутреннюю поверхность трубопровода | 2015 |

|

RU2644916C2 |

Изобретение относится к области строительства. Оправка для изготовления гофрированной композитной трубы содержит пневмокамеру, соединенную с трубопроводом через устройство управления с магистралью подачи рабочей среды, электропривод, устройство управления. Также включает узел обмотки с катушкой, приводимый в действие электроприводом, узел намазки и пропитки наружного рукава термореактивным органическим компаундом, узел отверждения, содержащий намоточное устройство, состоящее из продольно расположенных цилиндрических элементов и снабженный термокамерой. Техническим результатом является получение изогнутой гофрированной изнутри и снаружи композитной трубы для прочного штекерного неразъемного соединения секций железобетонной колонны. 2 н.п. ф-лы, 3 ил.

1. Гофрированная композитная труба, содержащая гофрированную внутреннюю и наружную армированные поверхности, отличающаяся тем, что она образована наружным и внутренним рукавами, находящимися под избыточным давлением и обвязанными полипропиленовым шнуром, содержит изогнутые участки, при этом наружный рукав выполнен из стеклоткани, а внутренний - из полиэтилена.

2. Оправка для изготовления гофрированной композитной трубы по п. 1, содержащая пневмокамеру, соединенную с трубопроводом через устройство управления с магистралью подачи рабочей среды, электропривод, устройство управления, отличающаяся тем, что включает узел обмотки с катушкой, приводимой в действие электроприводом, узел намазки и пропитки наружного рукава термореактивным органическим компаундом, узел отверждения, содержащий намоточное устройство, состоящее из продольно расположенных цилиндрических элементов и снабженный термокамерой.

| РУЧНОЙ СТАНОК ДЛЯ СПЛОТКИ БРЕВЕН В ОДНОРЯДНЫЙ ПЛОТ | 1941 |

|

SU81121A1 |

| ГИБКИЙ ГОФРИРОВАННЫЙ ТРУБОПРОВОД | 0 |

|

SU409047A1 |

| ГЕРМЕТИЧНАЯ ТРУБА-ОБОЛОЧКА | 1999 |

|

RU2165048C1 |

| УГЛОВОЙ АРМИРОВАННЫЙ РУКАВ-КОМПЕНСАТОР | 2009 |

|

RU2400664C1 |

| СОСТАВНАЯ ТРУБА ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКОСТИ ИЛИ ГАЗОВ ВЫСОКОГО ДАВЛЕНИЯ | 0 |

|

SU358868A1 |

| Прибор для построения диаграммы скоростей подъема инструмента при вращательном бурении | 1931 |

|

SU28688A1 |

| Способ вскрытия шпуровых отверстий в отражательных печах, отстойных горнах и других металлургических агрегатах | 1951 |

|

SU95290A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ТРУБА С ОТВОДОМ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2008 |

|

RU2396169C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С ИЗГИБОМ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2731393C1 |

| KR 200415327 Y1, 02.05.2006. | |||

Авторы

Даты

2023-09-29—Публикация

2021-12-14—Подача