Область техники

Изобретение относится к области химической технологии органических веществ, в частности к улучшенному способу получения этилацетата дегидрированием этанола.

Уровень техники

Известно несколько промышленных способов получения этилацетата [Карер П., Курс органической химии, Л., ГНТИ химической литературы, 1960]. Основным из них является этерификация уксусной кислоты этанолом в присутствии серной кислоты [Выродов В.А. и др., Технология лесохимических производств, М., Лесная промышленность,1987 г.]. Недостаток этого способа заключается в использовании двух компонентов сырья - уксусной кислоты и этанола. Известен способ получения этилацетата дегидрированием этанола. Из-за того, что реакция дегидрирования этанола является равновесной [Введенский А.А., Термодинамические расчеты процессов топливной промышленности, Л., Гостоптехиздат,1950 г.], то полной конверсии этанола за один проход через реактор достичь невозможно. Поэтому непрореагировавший этанол доложен быть возвращен в реакционный узел.

В ходе реакции дегидрирования этанола кроме целевого этилацетата и сопутствующего ему водорода, образуются побочные продукты: ацетальдегид, бутанол, сложные эфиры С6, реакционная вода. Кроме того, в реакционной массе содержится вода, которая присутствует в исходном этаноле.

Сложные эфиры, ацетальдегид образуют двойные и тройные азеотропы с водой и этанолом [Огородников С.К. и др., Азеотропные смеси, (Справочник), Л., химия, 1971 г.]. Для выделения товарного этилацетата, концентрация которого должна быть не ниже 99 % мас [гост 8981-78 ] и возврата непрореагировавшего этанола в реакционный узел должна иметься система разделения. Для удаления ацетальдегида наиболее целесообразно использовать гидрирование реакционной массы, так как при этом образуется исходный этанол. Кроме упрощения дальнейшего разделения продуктов, это повышает селективность процесса.

Разделение продуктов реакции и отделение воды может быть проведено различными способами: с помощью мембран, экстракции и другими способами. Известен способ отделения воды и этанола от этилацетата с помощью экстрактивной дистилляции [US 4379028]. В качестве эффективных агентов предлагаются диметилформамид, диэтиленгликоль и другие. Недостаток этого способа заключается во введении в систему дополнительных высококипящих веществ, регенерация которых должна проводиться под вакуумом, что увеличивает энергопотребление. Кроме того, этилацетат и рецикловый этанол могут загрязняться экстрагирующим веществом.

Известен способ получения этилацетата дегидрированием этанола [US 9868113, 11.08.2016, пример 1]. Недостаток этого способа заключается в том, что в нем не указывается метод выделения этилацетата, а так же не достаточно высокая селективность процесса.

Наиболее близким к предлагаемому изобретению является способ, использующий для выделения этилацетата из реакционной массы дегидрирования этанола систему из двух ректификационных колонн, работающих при разном давлении [US 6809217B1, дата публикации 13.04.2000 ]. Первая колонна работает при низком давлении ( 0.15 Мпа ). С верха ее выводится поток, содержащий этилацетат, этанол и воду, а кубовый продукт этой колонны содержит в основном этанол с примесями воды и побочных продуктов. Этот поток возвращается в реакционный узел на дегидрирование этанола, но перед этим он должен быть освобожден от воды и побочных продуктов.

Верхний продукт первой колонны служит питанием второй колонны, работающей при повышенном давлении (0.9 - 1.5 МПа). Верхний продукт второй колонны возвращается в первую колонну. Кубовый продукт второй колонны является концентрированным этилацетатом. Способ, указанный в качестве прототипа, имеет несколько недостатков:

- поток, содержащий непрореагировавший этанол и возвращаемый в реакционный узел, содержит так же воду и побочные продукты, которые должны быть удалены из этого потока. В прототипе не указано, как это должно производиться. Очевидно, что для этого необходимо как минимум два дополнительных узла.

- поскольку сам реакционный процесс дегидрирование этанола в этилацетат проводится при повышенном давлении, а первая колонна работает при низком давлении, то давление потока, питающего эту колонну, необходимо «сбросить». Для питания второй колонны, работающей при повышенном давлении, давление опять необходимо «набрать» - необходим насос, что повышает энергопотребление установки.

Раскрытие изобретения

Задачей настоящего изобретения является разработка способа выделения этилацетата из реакционной массы дегидрирования этанола, уменьшающего количество необходимых узлов для получения высококонцентрированного этилацетата и полного превращения этанола, а так же сокращения энергопотребления.

Технический результат изобретения заключается в уменьшении количества необходимых узлов для получения высококонцентрированного этилацетата и полном превращении этанола, а так же сокращении энергопотребления.

Поставленная задача и технический результат решается разработанным способом выделения концентрированного этилацетата из реакционной массы дегидрирования этанола.

Предложенный способ выделения этилацетата из реакционной массы дегидрирования этанола с помощью двухколонной системы заключается в том, что первая колонна работает при повышенном давлении, ее верхний продукт в смеси с исходным этанолом направляется в узел адсорбционной осушки, осушенный поток поступает в реакционный узел синтеза этилацетата, а вторая колонна работает при давлении, близком к атмосферному, причем верхний ее продукт является высококонцентрированным этилацетатом, а кубовый поток представляет собой побочные продукты.

При этом первая колонна работает при давлении 0.9 - 1.4 Мпа, а вторая колонна - при давлении 0.11 - 0.15 МПа.

Также реакционная масса в первую колонну поступает под собственным давлением.

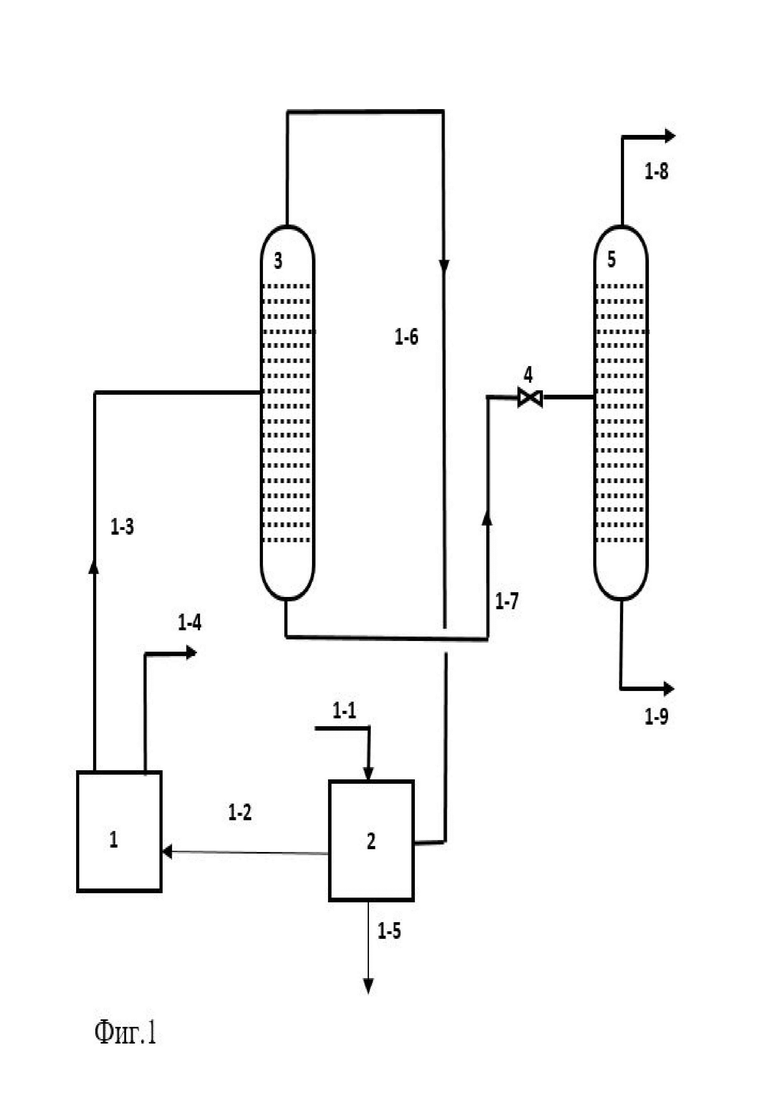

На чертеже фиг.1 представлена схема выделения этилацетата из реакционной массы дегидрирования этанола, на которой изображены позиции следующих аппаратов, а так же потоки, проходящие через них:

1 Реакционный узел синтеза этилацетата;

2 Узел выделения воды ( адсорбционная осушка );

3 Первая ректификационная колонна;

4 Дроссель сброса давления;

5 Вторая ректификационная колонна;

I - исходный этанол;

II - осушенный поток;

III - реакционная масса дегидрирования этанола в этилацетат;

IV - водород;

V - вода;

VI - рецикловый поток;

VII - этилацетат с побочными продуктами;

VIII - высококонцентрированный этилацетат;

IX - побочные продукты.

Реакционная масса процесса получения этилацетата дегидрирования этанола содержит кроме непрореагировавшего этанола еще этилацетат и воду, которые образуют двойные и тройной азеотропы. Поэтому этилацетат с высокой концентрацией не может быть выделен простой ректификацией. При ректификации реакционной массы в первой колонне, работающей при повышенном давлении, изменяются составы азеотропов, что дает возможность отделить воду с этанолом и небольшим количеством этилацетата от этилацетата с тяжелыми побочными продуктами.

Исходный этанол (1-1), содержащий воду, и рецикловый поток (1-6) с верха первой колонны (3), содержащий непрореагировавший этанол, некоторое количество этилацетата и воду, поступают в узел выделения воды (осушки) (2). Из него осушенный поток (1-2) поступает в узел синтеза этилацетата (1). Первая колонна (3) работает при давлении 0.9 - 1.4 Мпа. Из куба колонны (3) выводится поток (1-7), содержащий этилацетат и побочные продукты, образующиеся в узле синтеза (1). Во второй колонне (5), работающей при пониженном давлении 0.11 - 0.15 МПа, сверху выводится высококонцентрированный этилацетат (1-8), а из куба отводятся побочные продукты (1-9).

Осуществление изобретения

Суть изобретения иллюстрируется следующими примерами.

Пример 1

На разделение в первую колонну поступает реакционная масса из реакционного узла в количестве 190 кг/час под собственным давлением 2.0 МПа. Составы потоков приведены в таблице 1.

Давление, МПа

Состав, % мас.

Ацетальдегид

Вода

Этанол

Этилацетат

Бутанол

Бутилацетат

Этилбутират

0.12

-

5.0

95.0

-

-

-

-

2.0

0.06

0.8

47.4

46.7

0.74

2.2

2.1

1.2

0.04

1.36

76.7

21.9

-

-

-

1.23

-

-

-

86.8

1.9

5.7

5.6

0.12

-

-

-

99.86

0.14

-

-

0.14

-

-

-

0.25

13.85

43.1

42.8

Из таблицы следует, что кубовый поток первой колонны (1-7) не содержат воды и этанола, что позволяет во второй колонне, работающей при давлении, близком к атмосферному, выделять этилацетат с концентрацией 99.86 %мас. (1-8).

Результаты, приведенные в таблице, можно сравнить с данными, представленными в таблице 1 прототипа (US 6809217B, 13.04.2000), пересчитанными из %мол. в %мас.

В прототипе используется этанол с концентрацией основного вещества 99.94 %мас. Это означает, что этанол-ректификат, получаемый на его производстве, прошел осушку. Поскольку в узле синтеза происходит образование воды, то требуется еще один узел осушки (поз. 46 на схеме прототипа). В предлагаемом решении в реакционном узле синтеза этилацетата используется этанол с концентрацией основного вещества 95 %мас, то есть этанол-ректификат, таким образом нет необходимости в отдельном узле осушки этанола. Для удаления воды, приходящей с этанолом и образующейся реакционной воды, используется один узел осушки.

Рецикловый поток из второй колонны в первую в схеме прототипа (поток 61) имеет состав (% масс.): вода - 1.75, этанол - 57.25, этилацетат - 40.73. В предлагаемом решении рецикловый поток, возвращаемый в узел осушки (1-7), имеет состав (% масс.): вода - 1.35, этанол - 76.6, этилацетат - 21.9. Таким образом, в предлагаемом варианте рецикловый поток содержит больше этанола и меньше этилацетата, чем в прототипе, что означает лучшую работу системы из двух колонн, работающих при разном давлении, чем в прототипе, при одном узле осушки вместо двух.

При этом в предлагаемом варианте отсутствует дополнительный насос между колоннами, так как реакционная система и система разделения выстроена по принципу от высокого давления к низкому, что позволяет избежать многократного набора давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2319686C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1992 |

|

RU2068838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА ИЗ МЕТИЛ- ИЛИ ЭТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1995 |

|

RU2083541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2091362C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2341508C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2228923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА | 1995 |

|

RU2091442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2330007C1 |

Изобретение относится к химической промышленности, конкретно к способу выделения этилацетата из реакционной массы дегидрирования этанола, характеризующемуся тем, что способ осуществляют с помощью двухколонной системы. Первая ректификационная колонна работает при повышенном давлении 0,9-1,4 МПа, ее верхний продукт в смеси с исходным этанолом направляется в узел адсорбционной осушки, осушенный поток поступает в реакционный узел синтеза этилацетата. Вторая ректификационная колонна работает при давлении 0,11-0,15 МПа, причем верхний ее продукт является высококонцентрированным этилацетатом, а кубовый поток представляет собой побочные продукты. Технический результат изобретения заключается в уменьшении количества необходимых узлов для получения высококонцентрированного этилацетата и полном превращении этанола, а также сокращении энергопотребления. 1 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ выделения этилацетата из реакционной массы дегидрирования этанола, отличающийся тем, что способ осуществляют с помощью двухколонной системы, при этом первая колонна работает при повышенном давлении 0,9-1,4 МПа, ее верхний продукт в смеси с исходным этанолом направляется в узел адсорбционной осушки, осушенный поток поступает в реакционный узел синтеза этилацетата, а вторая колонна работает при давлении 0,11-0,15 МПа, причем верхний ее продукт является высококонцентрированным этилацетатом, а кубовый поток представляет собой побочные продукты.

2. Способ по п.1, отличающийся тем, что реакционная масса в первую колонну поступает под собственным давлением.

| US 6809217 B1, 26.10.2004 | |||

| US 6632330 B1, 14.10.2003 | |||

| RU 1536741 C, 19.06.1995 | |||

| WO 2022066136 A1, 31.03.2022 | |||

| US 10081588 B2, 25.09.2018. |

Авторы

Даты

2023-10-02—Публикация

2022-11-06—Подача