Изобретение относится к порошковой металлургии, в частности к производству металлических никельхромовых порошков. В промышленности для получения металлических никельхромовых порошков применяют физические и физико-химические методы.

Известен способ получения порошкообразного никеля восстановлением закиси никеля в многоподовой печи [авт. свид. СССР N 931777, С22В 23/02, 1982 г.], используемого на цементационной очистке никелевого электролита от меди. В качестве восстановителя используют газ от неполного сжигания угля (газогенераторная станция) или конверсированный природный газ с заданным соотношением водорода, воды, окиси углерода и двуокиси углерода. Процесс ведут при температуре 580-720°С и расходе конверсированного газа 900 нм3/ч.

Недостатком способа является низкая производительность процесса за счет длительного пребывания материала в реакционном объеме печи. Процесс трудноуправляем по поддержанию равномерного температурного поля по подам и, как следствие, прохождение агломерации и неполного восстановления отдельных частиц порошка, что влечет получение цементационной активности порошка на уровне 80%. Кроме того, процесс производится с достаточно высокими экономическими затратами.

Известен способ получения порошка чернового никеля 2-стадийным восстановлением закиси никеля [авт. свид. СССР № 139444, С22В 23/02, опубл. 1961 г.]. Первую стадию восстановления ведут во вращающейся трубчатой печи (или в печи кипящего слоя), полученный горячий огарок первой стадии подвергают дополнительному обжигу в кипящем слое в присутствии твердого восстановителя при температуре 1000-1300°С. При этом слой обрабатываемого материала поддерживают в псевдоожиженном состоянии продувкой сквозь него оборотных газов, полученных в той же печи.

Недостатками способа являются сложность аппаратурного исполнения, неполнота восстановления из-за агломерации частиц в высокотемпературной стадии, высокая энергоемкость, особенно второй стадии процесса, и низкие значения химической активности металлического порошка.

Наиболее близким к заявленному техническому решению является способ получения металлического порошка [пат. РФ 2332280 С2, B22F 9/14, 30.06.2006], в котором порошок получают путем зажигания разряда между двумя электродами, один из которых катод, который выполняют из распыляемого материала в виде стержня, диаметром 10≤d≤40 мм. В качестве другого электрода-анода используют электролит (техническая вода). Процесс получения порошка ведут при следующих параметрах: напряжение между электродами 500≤U≤650 В, ток разряда 1,5≤I≤3 А, расстояние между катодом и электролитом 2≤l≤10 мм. Весь процесс ведут при атмосферном давлении.

Недостатком прототипа является невозможность получения порошков-сплавов с равномерным распределением легирующих элементов, а также высокие энергетические затраты.

Заявляемое изобретение направлено на решение задачи получения порошков из отходов сплава Х25Н20 в дистиллированной воде с низкой себестоимостью, невысокими энергетическими затратами и экологической чистотой процесса.

Поставленная задача достигается тем, что, железохромоникелевый порошок получают методом электроэрозионного диспергирования из отходов сплава Х25Н20 в дистиллированной воде при напряжении на электродах от 120…140 В, ёмкости конденсаторов 62,5…65,0 мкФ; частоте следования импульсов 100…120 Гц.

Процесс ЭЭД представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами. В зоне разряда под действием высоких температур происходит нагрев, расплавление и частичное испарение металла.

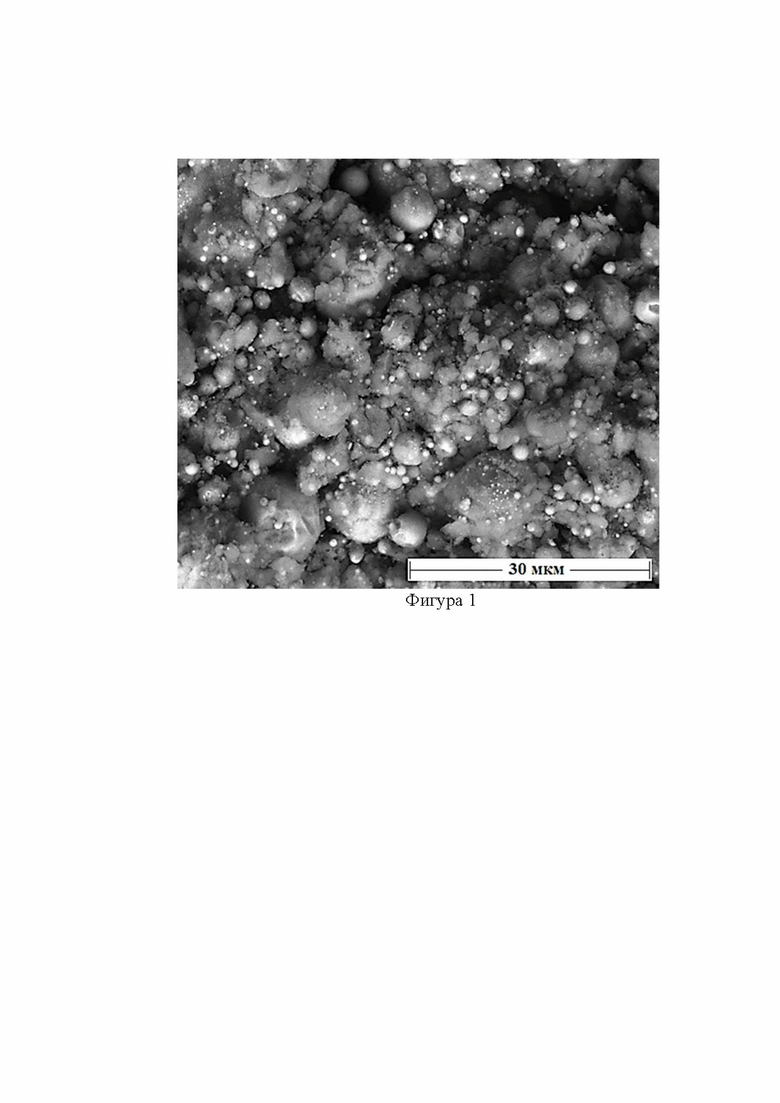

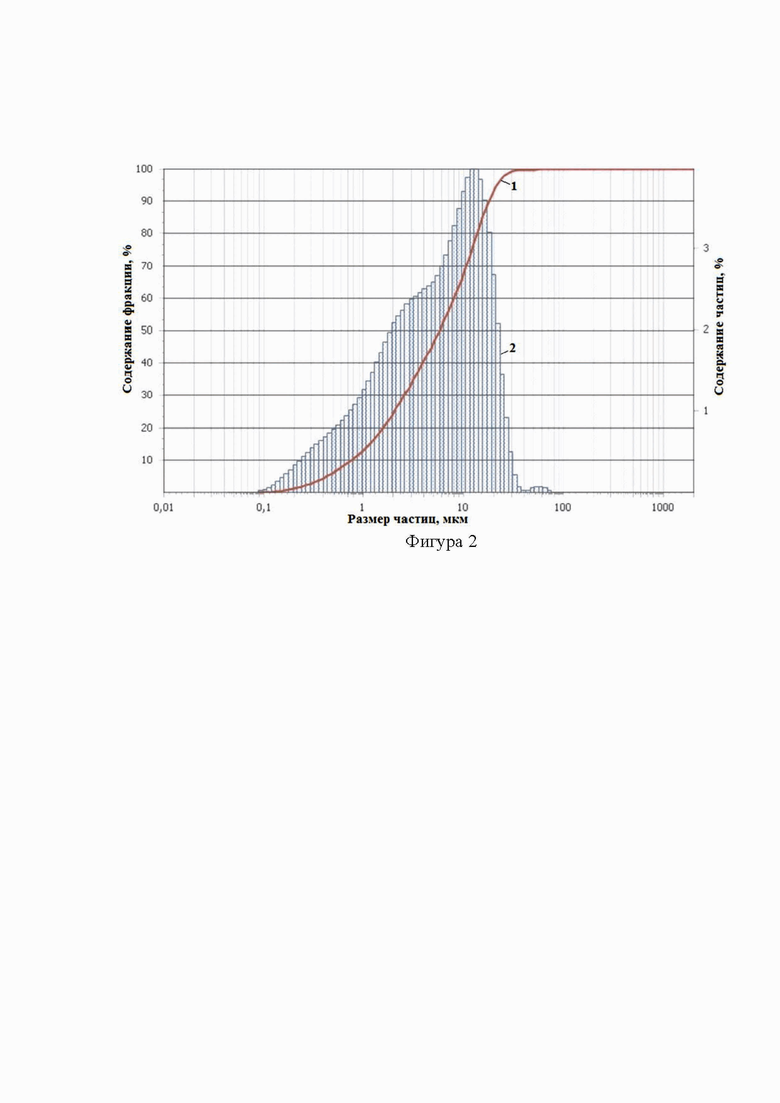

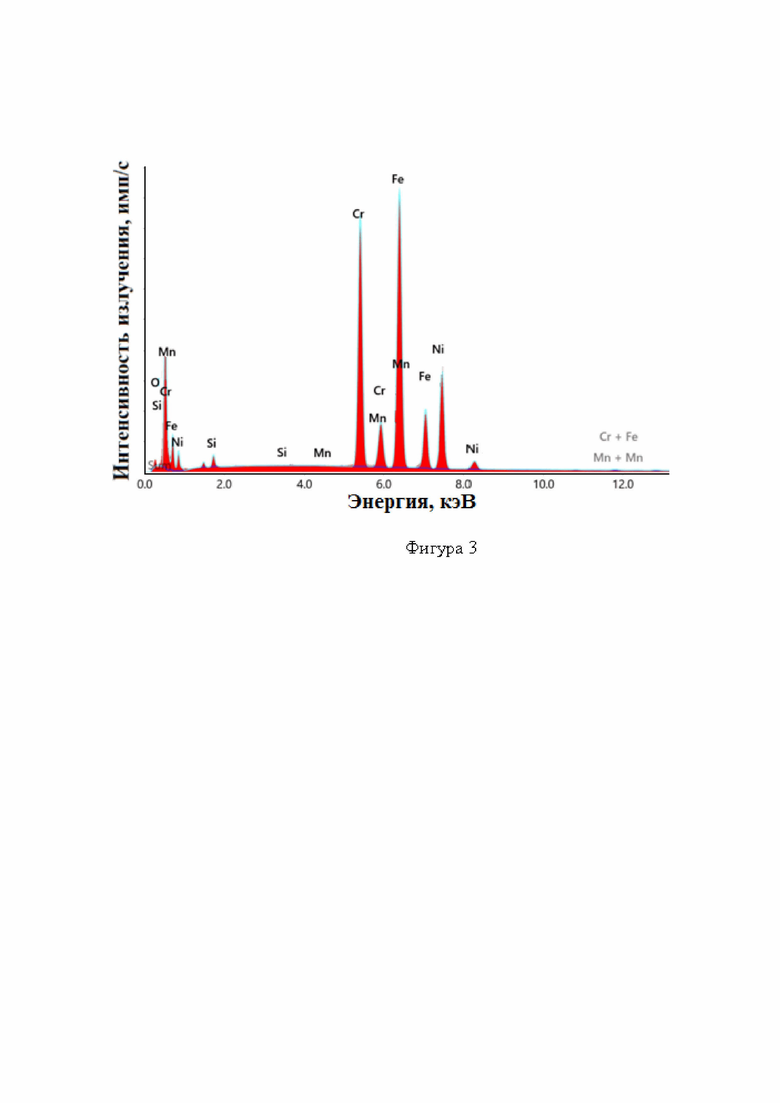

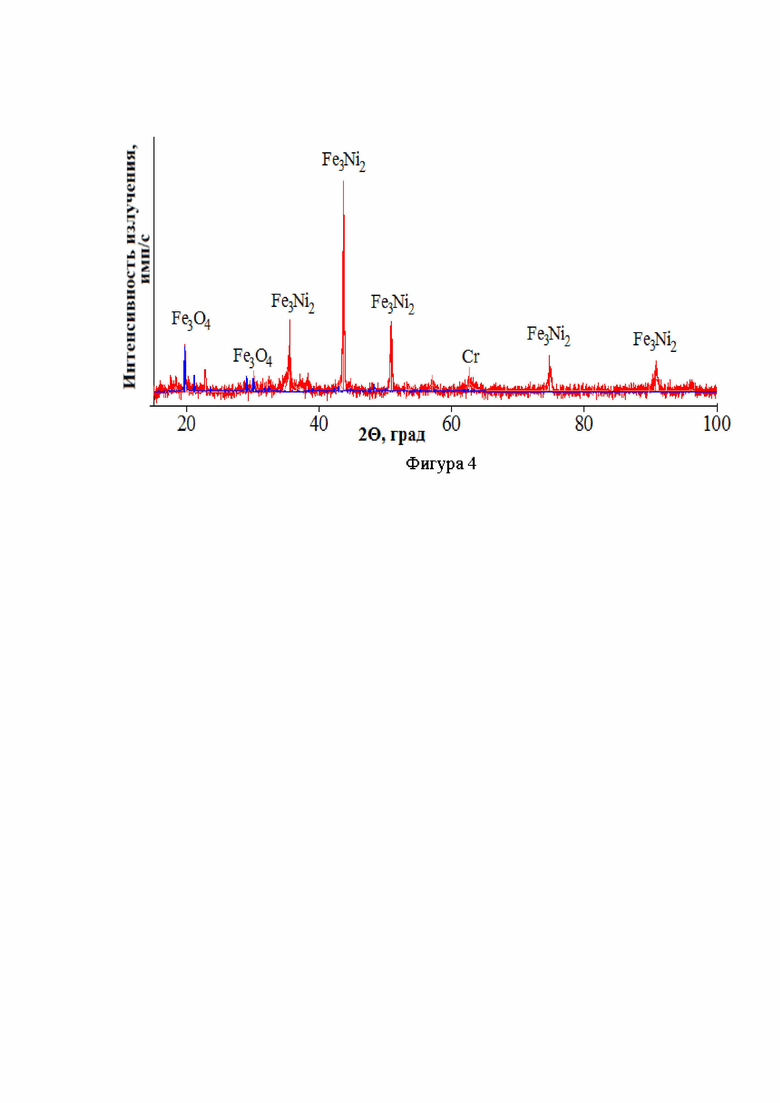

На фигуре 1 – результаты микроскопии и микроанализа порошков; на фигуре 2 – гранулометрический состав порошка; на фигуре 3 – рентгеноспектральный микроанализ порошка; на фигуре 4 – рентгеноструктурный анализ порошка.

Пример 1.

На экспериментальной установке для получения порошков из токопроводящих материалов в дистиллированной воде при массе загрузки 500 г диспергировали отходы сплава Х25Н20. При этом использовали следующие электрические параметры установки:

− напряжение на электродах от 100…120 В;

− ёмкость конденсаторов 60,5…62,5 мкФ;

− частота следования импульсов 100…120 Гц.

Данные режимы получения порошка не рекомендуются, т.к. процесс диспергирования идет прерывисто, поскольку недостаточно энергии для пробоя рабочей жидкости.

Пример 2.

На экспериментальной установке для получения порошков из токопроводящих материалов в дистиллированной воде при массе загрузки 500 г диспергировали отходы сплава Х25Н20. При этом использовали следующие электрические параметры установки:

− напряжение на электродах от 120…140 В;

− ёмкость конденсаторов 62,5…65,0 мкФ;

− частота следования импульсов 100…120 Гц.

Полученный порошок исследовали различными методами.

Микроанализ частиц порошка, проведенный с помощью растрового электронного микроскопа «QUANTA 600 FEG», показал, что порошок, полученный методом ЭЭД из отходов сплава Х25Н20, состоит в основном из частиц правильной сферической, эллиптической формы и агломератов (фигура 1).

Анализ распределения по размерам частиц порошка, полученного с помощью анализатора размеров частиц «Analysette 22 NanoTec», показал, что частицы порошка имеют размеры от 0,1 до 100,0 мкм со средним объемным диаметром 7,9 мкм (фигура 2).

Рентгеноспектральный микроанализ частиц порошка, проведенный с помощью энергодисперсионного анализатора рентгеновского излучения фирмы «EDAX», встроенного в растровый электронный микроскоп «QUANTA 600 FEG», показал, что на поверхности частиц порошка, полученного методом ЭЭД из отходов твердого сплава марки Х25Н20, на обнаруживается кислород, а все остальные элементы железо, никель и хром распределены относительно равномерно (фигура 3).

Анализ фазового состава частиц порошка, проведенный с помощью рентгеновской дифракции на дифрактометре «Rigaku Ultima IV», показал, что наличие в рабочей жидкости кислорода приводит к образованию фаз: Fe3О4, Fe3Ni2 и Cr (фигура 4).

Проведенные исследования показали, что способом электроэрозионного диспергирования отходов сплава Х25Н20 в дистиллированной воде имеется возможность получения железохромоникелевого порошка с равномерным распределением легирующих элементов.

Пример 3.

На экспериментальной установке для получения порошков из токопроводящих материалов в дистиллированной воде при массе загрузки 500 г диспергировали отходы сплава Х25Н20. При этом использовали следующие электрические параметры установки:

− напряжение на электродах от 140…160 В;

− ёмкость конденсаторов 65,0…67,5 мкФ;

− частота следования импульсов 100…120 Гц.

Данные режимы получения порошка не рекомендуются, т.к. процесс диспергирования идет не стабильно и сопровождается хлопками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения безвольфрамового твердосплавного порошка из отходов сплава ТН20 в дистиллированной воде | 2024 |

|

RU2827580C1 |

| Способ получения вольфрамового порошка из отходов вольфрама марки ВА в воде дистиллированной | 2024 |

|

RU2829396C1 |

| Способ получения твердосплавного порошка из отходов сплава Т5К10 в воде дистиллированной. | 2022 |

|

RU2784147C1 |

| Способ получения никелевого порошка из отходов никеля марки ПНК-0Т1 в воде дистиллированной | 2024 |

|

RU2829391C1 |

| Способ получения безвольфрамового твердосплавного порошка из отходов сплава ТН20 в изопропиловом спирте | 2024 |

|

RU2824011C1 |

| Способ получения свинцово-сурьмянистого порошка из отходов сплава ССу3 в воде дистиллированной | 2022 |

|

RU2782593C1 |

| Способ получения титановых порошков сферической формы из отходов сплава ОТ4 в дистиллированной воде | 2024 |

|

RU2824646C1 |

| Способ получения жаропрочного никелевого порошка из отходов сплава ЖС6У в воде дистиллированной | 2022 |

|

RU2779730C1 |

| Способ получения свинцово-сурьмянистых порошков из отходов сплава ССу3 в керосине осветительном | 2022 |

|

RU2805515C1 |

| Способ получения жаропрочного никелевого порошка из отходов сплава ЖС6У в керосине осветительном | 2022 |

|

RU2784145C1 |

Изобретение относится к порошковой металлургии, в частности к получению железохромоникелевых порошков. Порошок получают путем электроэрозионного диспергирования отходов сплава Х25Н20 в дистиллированной воде при напряжении на электродах 120-140 В, ёмкости конденсаторов 62,5-65,0 мкФ и частоте следования импульсов 100-120 Гц. Обеспечивается получение порошка с равномерным распределением легирующих элементов. 4 ил., 3 пр.

Способ получения железохромоникелевого порошка, характеризующийся тем, что порошок получают методом электроэрозионного диспергирования отходов сплава Х25Н20 в дистиллированной воде при напряжении на электродах 120-140 В, ёмкости конденсаторов 62,5-65,0 мкФ и частоте следования импульсов 100-120 Гц.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА (ВАРИАНТЫ) | 2006 |

|

RU2332280C2 |

| Способ получения никельхромовых порошков из отходов сплава Х20Н80 в керосине осветительном | 2021 |

|

RU2773963C1 |

| Способ получения никельхромовых порошков из отходов сплава Х20Н80 в воде дистиллированной | 2021 |

|

RU2772879C1 |

| Способ получения нихромовых порошков электроэрозионным диспергированием в воде дистиллированной | 2019 |

|

RU2699479C1 |

| US 20070101823 A1, 10.05.2007. | |||

Авторы

Даты

2024-07-31—Публикация

2024-03-12—Подача