Изобретение относится к способу получения инструмента, применяемого для сварки трением с перемешиванием (СТП) алюминиевых деформируемых сплавов, селективным лазерным сплавлением (СЛС) металлического порошка.

В процессе СТП сварочный инструмент, вращаясь, внедряется наконечником в свариваемые кромки алюминиевых полуфабрикатов, разогревая и перемешивая их, с последующим перемещением инструмента вдоль линии сварки, тем самым образуя стыковое сварочное соединение. При этом из-за более низких температур по сравнению с традиционной сваркой, происходит уменьшение усадки и деформации в соединяемом материале. Инструмент выполняется с цилиндрической оправкой, снабженной на конце опорной поверхностью и соосно расположенным наконечником из материала более твердого, чем соединяемые материалы, вращаемого вокруг оси и перемещаемого вдоль линии соединения, для генерирования тепла трения и создания пластифицированной зоны материала элементов [1]. Геометрическая форма наконечника сварочного инструмента оказывает влияние на тепловложение и течение пластифицируемого материала при сварке, определяет качество сварных соединений и производительность процесса сварки. Канавки на наконечнике позволяют оптимизировать процесс захвата и переноса пластифицированного материала свариваемых кромок. Увеличение объема материала, перемещаемого сварочным инструментом, позволяет снизить тепловложение за счет увеличения скорости сварки, однако приводит к большему износу инструмента [2].

Получение сварочного инструмента для СТП методом аддитивных технологий, в частности СЛС порошковых материалов, является перспективным направлением для получения изделий сложной формы ответственного назначения, работающих в условиях интенсивных нагрузок. Увеличивающиеся скорости работы инструмента в процессе СТП требуют улучшения формы и увеличения захватываемого объема металла. Применение СЛС для создания сварочного инструмента дает существенное преимущество перед другими методами обработки (точение, фрезерование, электроэрозионная резка и пр.) и позволяет изготавливать инструмент уникальной сложной геометрической формы при снижении стоимости производства и обеспечении захвата объема металла на уровне 0,1-0,2 г.

В патенте SU 1697995 А1 для изготовления инструмента для СТП используют заготовку, на которой выполняют кольцевые канавки и заплавляют их инструментальным материалом. Затем на боковые поверхности заготовки наплавляют валики, разрезают заготовку вдоль кольцевых заплавленных канавок по линиям и выполняют механическую и термическую обработки. В патенте GB 0502067.2 изготавливают инструмент для сварки из стержня, нарезая на нем резьбу. Снятие материала со стержня с резьбой осуществляют механической обработкой для образования по крайней мере трех секций, равномерно расположенных вокруг продольной оси стержня, при этом каждая секция содержит по крайней мере три прилегающие друг к другу приблизительно плоские части, расположенные вокруг оси стержня, причем плоские части расположены так, что нормали к плоским частям сходятся в направлении к оси стержня. Известен инструмент для СТП, описанный в патенте RU 2446926 С1, содержащий корпус, снабженный опорным буртом и хвостовиком для закрепления в приводе вращения, установленную в корпусе инструмента головку с рабочим стержнем на ее конце, выполненную с возможностью вращения, и коллектор, включающий устройство для подвода хладагента через входные отверстия в корпусе инструмента, связанный с системой охлаждающих каналов, выполненных внутри корпуса, отличающийся тем, что устройство для подвода хладагента выполнено с воздухозаборниками, закрепленными на внешней поверхности корпуса инструмента с возможностью захвата хладагента при вращении головки инструмента и соединенными с входными отверстиями в корпусе инструмента, при этом входные отверстия воздухозаборников направлены навстречу вращению инструмента. Также интересным представляются решения, описанные в патентах US 60/893.246 и RU 216182 U1, при которых инструмент для СТП содержит полое тело, через которое проходит сложная система охлаждения.

Недостатками патентов RU 2446926 C1, US 60/893.246 и RU 216182 U1 являются низкая технологичность при производстве инструмента из-за сложности изготовления внутренних каналов охлаждения, а также низкая надежность конструкции.

В качестве прототипа выбран патент RU 2647043 С2, в соответствии с которым исходную заготовку из инструментальной штамповой стали, имеющей твердость не более 25 HRC, вытачивают на токарном станке до требуемого размера инструмента с припуском от 0,2 до 0,5 мм, подвергают последующей термической обработке, состоящей из закалки и отпуска при температуре не ниже 500°С с обеспечением твердости не ниже 54 HRC после отпуска и доводят размер инструмента до требуемого путем точения со снятием припуска.

К недостаткам всех перечисленных патентов, а также патента, принятого за прототип, можно отнести ограничения геометрической формы наконечника, что снижает эффективность работы сварочного инструмента и скорость сварки. Так, изготовление инструмента с канавками сложной геометрической формы с углом более 45° традиционными металлургическими технологиями вообще невозможно. Техническим результатом заявляемого изобретения является увеличение объема захватываемого металла при СТП за один оборот до уровня 0,1-0,2 г/мм на единицу толщины свариваемого материала и скорости сварки на 150% за счет применения сложной геометрической формы с 2, 3 либо 6 направляющими канавками с отклонением от образующей на угол 60°.

Технический результат достигается за счет того, что сварочный инструмент получают селективным лазерным сплавлением металлического порошка дисперсностью менее 63 мкм, нанося порошковый слой толщиной 40 мкм специальным разравнивающим устройством на массивную металлическую платформу и послойно проплавляя порошок согласно заранее спроектированной 3-D модели сварочного инструмента, и подвергают инструмент виброгалтовке, что обеспечивает высокую степень точности конечного изделия.

Виброгалтовка применяется для снижения шероховатости и повышения адгезии поверхности, контактирующей с разогретым алюминиевым деформируемым сплавом.

В способе изготовления по длине рабочей части сварочного инструмента выполнены 2, 3 либо 6 (в зависимости от 3-D модели) направляющих канавок с отклонением от образующей на угол 60°, при этом обеспечивается повышение объема захватываемого металла до 0,1-0,2 г/мм на единицу толщины свариваемого материала, увеличивая скорость СТП на 150%.

Заявляемое техническое решение, сохраняя преимущества прототипа, всей совокупностью своих существенных признаков позволит обеспечить повышение качества изготовления наконечника, обусловленное полным отсутствием искажений в геометрии направляющих канавок благодаря использованию заранее спроектированной 3-D модели. К тому же достигается экономичность производства, поскольку наконечник не требует дополнительной обработки с целью приведения его к необходимым размерам. Кроме того, захватываемый объем металла на 15% выше, чем у материала, полученного традиционными металлургическими технологиями.

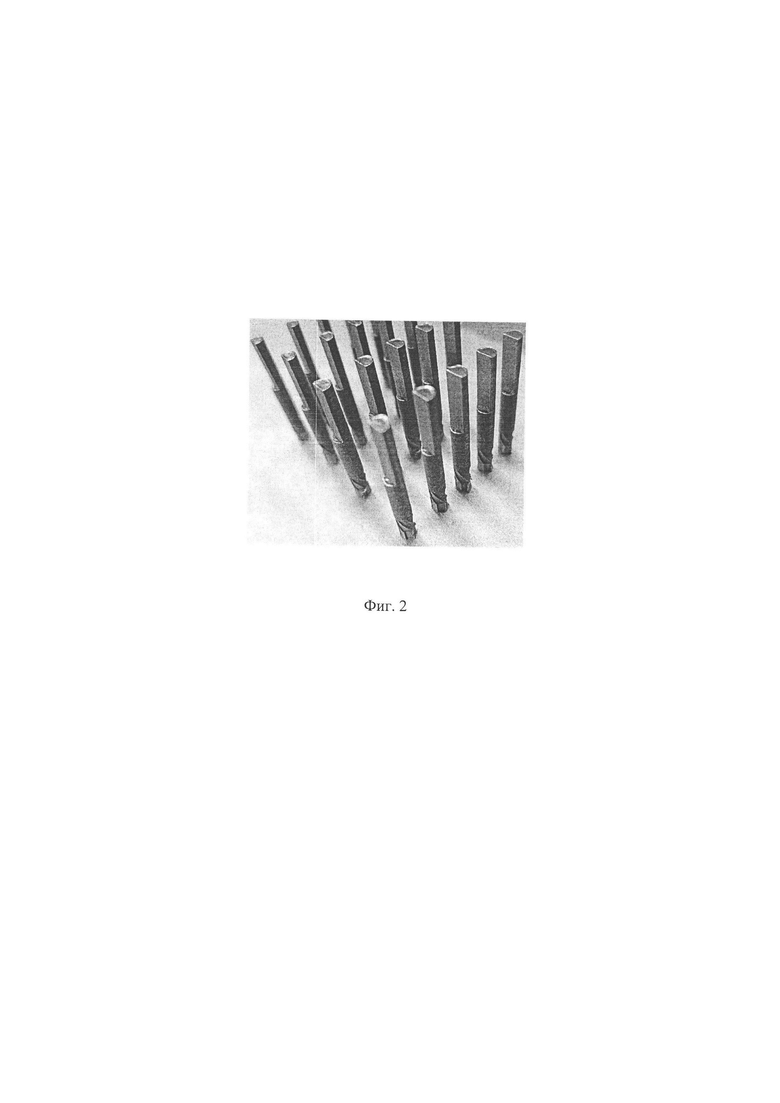

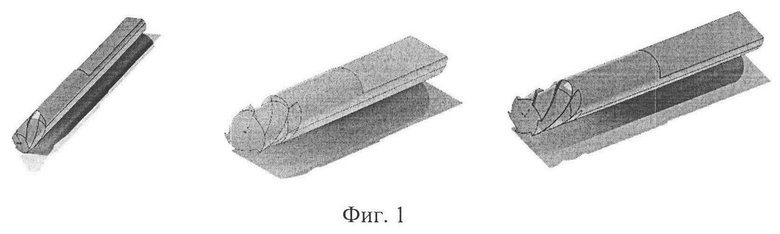

Заявляемый способ изготовления инструмента для сварки трением с перемешиванием реализуется следующим образом. Сначала создается компьютерная 3-D модель инструмента с заданной геометрией направляющих канавок, которая представлена на Фиг. 1. Затем, в соответствии с подготовленной моделью, проводится послойное сплавление металлического порошка фракционным составом менее 63 мкм, который специальным разравнивающим устройством наносится слоем толщиной 40 мкм на массивную металлическую платформу, а потом подвергается воздействию лазерного излучения. Данный процесс повторяется до завершения построения 3-D изделия из металлического порошка. Полученное 3-D изделие (Фиг. 2) подвергается виброгалтовке для снижения шероховатости и повышения адгезии поверхности, контактирующей с разогретым алюминиевым деформируемым сплавом. В дальнейшем инструмент не требует дополнительной обработки и полностью соответствует заданной конфигурации.

Экспериментальные исследования по проверке качества порошка и структуры СЛС инструмента выполнены на оборудовании Центра коллективного пользования научным оборудованием «Состав, структура и свойства конструкционных и функциональных материалов» НИЦ «Курчатовский институт» - ЦНИИ КМ «Прометей».

Пример выполнения 1

В НИЦ "Курчатовский институт" - ЦНИИ КМ "Прометей" по созданной 3-D модели сварочного инструмента с заданной геометрией 2 направляющих канавок с отклонением от образующей на угол 60° проводили послойное сплавление металлического порошка из смеси карбида вольфрама с кобальтом фракционным составом менее 63 мкм, который специальным разравнивающим устройством наносили слоем толщиной 40 мкм на массивную металлическую платформу, а потом подвергали воздействию лазерного излучения мощностью 195 Вт со скоростью сканирования слоя 200 мм/с. Данный процесс повторяли до завершения построения 3-D изделия из металлического порошка. Полученное 3-D изделие подвергали виброгалтовке, при этом получали сварочный инструмент, обеспечивающий объем захватываемого металла 0,1 г/мм на единицу толщины свариваемого материала.

Пример выполнения 2

В НИЦ "Курчатовский институт" - ЦНИИ КМ "Прометей" по созданной 3-D модели сварочного инструмента с заданной геометрией 3 направляющих канавок с отклонением от образующей на угол 60° проводили послойное сплавление металлического порошка Р6М5 фракционным составом менее 63 мкм, который специальным разравнивающим устройством наносили слоем толщиной 40 мкм на массивную металлическую платформу, а потом подвергали воздействию лазерного излучения мощностью 195 Вт со скоростью сканирования слоя 500 мм/с. Данный процесс повторяли до завершения построения 3-D изделия из металлического порошка. Полученное 3-D изделие подвергали виброгалтовке, при этом получали сварочный инструмент, обеспечивающий объем захватываемого металла 0,15 г/мм на единицу толщины свариваемого материала.

Пример выполнения 3

В НИЦ "Курчатовский институт" - ЦНИИ КМ "Прометей" по созданной 3-D модели сварочного инструмента с заданной геометрией 6 направляющих канавок с отклонением от образующей на угол 60° проводили послойное сплавление металлического порошка кобальт-хрома фракционным составом менее 63 мкм, который специальным разравнивающим устройством наносили слоем толщиной 40 мкм на массивную металлическую платформу, а потом подвергали воздействию лазерного излучения мощностью 195 Вт со скоростью сканирования слоя 700 мм/с. Данный процесс повторяли до завершения построения 3-D изделия из металлического порошка. Полученное 3-D изделие подвергали виброгалтовке, при этом получали сварочный инструмент, обеспечивающий объем захватываемого металла 0,2 г/мм на единицу толщины свариваемого материала.

Список использованных источников

[1] Карманов В.В., Каменева А.Л., Карманов В.В. Сварка трением с перемешиванием алюминиевых сплавов: сущность и специфические особенности процесса, особенности структуры сварного шва. Вестник Пермского Национального исследовательского политехнического университета. Аэрокосмическая техника №32, 2012, с. 67-80.

[2] Наумов А.А., Ожегов М.А., Смелянский Р.И., Алали А.А., Поляков П.Ю. Физико-механические процессы соединения тонких листов алюминия при сварке трением с перемешиванием встык. Глобальная энергия т.26 №2, 2020, с. 88-102.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнитных экранов из сплава 80НХС селективным лазерным сплавлением | 2023 |

|

RU2822540C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОТОВОГО ТОНКОСТЕННОГО ЭНЕРГОПОГЛОТИТЕЛЯ С ПОМОЩЬЮ ЛАЗЕРНОГО СПЕКАНИЯ | 2017 |

|

RU2664010C2 |

| Способ получения заготовок деталей и сборочных единиц индустриальных двигателей методом селективного лазерного сплавления металлического порошка | 2022 |

|

RU2811330C1 |

| Способ получения деталей из жаропрочных никелевых сплавов, включающий технологию селективного лазерного сплавления и термическую обработку | 2018 |

|

RU2674685C1 |

| Способ получения бездефектных кольцевых постоянных магнитов марки 25Х15К селективным лазерным сплавлением | 2022 |

|

RU2800905C1 |

| Способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана | 2022 |

|

RU2790493C1 |

| Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка титанового сплава | 2023 |

|

RU2825235C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2816230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ FE-CR-CO | 2020 |

|

RU2751498C1 |

| Способ получения деталей из алюминиевых сплавов методом селективного лазерного сплавления | 2019 |

|

RU2728450C1 |

Изобретение относится к способу получения селективным лазерным сплавлением (СЛС) металлического порошка сварочного инструмента, применяемого для сварки трением с перемешиванием (СТП) алюминиевых деформируемых сплавов. Осуществляют селективное лазерное сплавление металлического порошка дисперсностью менее 63 мкм на массивной металлической платформе с послойным его проплавлением согласно спроектированной 3D модели. Получают сварочный инструмент, имеющий направляющие канавки с отклонением от образующей на 60°. Каждый порошковый слой наносят толщиной 40 мкм с помощью разравнивающего устройства, а полученный инструмент подвергают виброгалтовке. Техническим результатом заявляемого изобретения является увеличение объема захватываемого металла при СТП за один оборот до уровня 0,1-0,2 г/мм на единицу толщины свариваемого материала и скорости сварки на 150% за счет применения инструмента сложной геометрической формы с 2, 3 либо 6 направляющими канавками с отклонением от образующей. 2 ил., 3 пр.

Способ изготовления инструмента для сварки трением с перемешиванием, отличающийся тем, что осуществляют селективное лазерное сплавление металлического порошка дисперсностью менее 63 мкм на массивной металлической платформе с послойным его проплавлением согласно спроектированной 3D модели с получением сварочного инструмента, имеющего направляющие канавки с отклонением от образующей на 60°, при этом каждый порошковый слой наносят толщиной 40 мкм с помощью разравнивающего устройства, а полученный инструмент подвергают виброгалтовке.

| Способ изготовления долговечного инструмента для сварки трением с перемешиванием алюминиевых сплавов | 2016 |

|

RU2647043C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТИФТА ИНСТРУМЕНТА ДЛЯ ПЕРЕМЕШИВАЮЩЕЙ СВАРКИ ТРЕНИЕМ | 2013 |

|

RU2534484C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ ИЗ ДУПЛЕКСНОЙ СТАЛИ, А ТАКЖЕ ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ | 2017 |

|

RU2706272C1 |

| WO 2019004857 A1, 03.01.2019. | |||

Авторы

Даты

2024-10-09—Публикация

2023-10-10—Подача