Область техники

Изобретение относится к химической промышленности, а именно, к составу для антикоррозийного покрытия и способу его получения, и может быть использовано для улучшения антикоррозийной стойкости металлических поверхностей.

Уровень техники

Известен состав для антикоррозийного покрытия, раскрытый в патенте РФ на изобретение № 2634447 (дата публикации: 30.10.2017). Известный состав содержит соединения хрома и кремния. В качестве соединения хрома состав содержит нитрат хрома, кислые фосфаты хрома (моно- и дизамещенные) или их смеси. В качестве соединения кремния состав содержит золь кремниевой кислоты, причем состав содержит Cr3+ на уровне 15-20 г/дм3 и SiO2 - 60-65 г/дм3.

Известна композиция для хроматирования металлических поверхностей раскрытая в патенте РФ на изобретение № 2375310 (дата публикации: 10.12.2009). Известная композиция содержит соединения хрома и кремния. В качестве соединения хрома композиция содержит основной бихромат трехвалентного хрома. В качестве соединения кремния композиция содержит золь кремниевой кислоты, причем концентрация Cr6+ составляет 45-55 г/дм3, концентрация Cr3+ составляет 21,8-26,8 г/дм3, концентрация золя кремниевой кислоты составляет 16-130 г/дм3 SiO2, а размер частиц золя равен 5-300 нм.

Общими недостатками известных аналогов являются низкая коррозионная стойкость покрытия, полученного на поверхности изделия, а также невысокая адгезия к металлическим поверхностям.

Известна композиция для хроматирования металлических поверхностей и способы получения компонентов для ее изготовления, раскрытые в патенте РФ на изобретение № 2393994 (дата публикации: 10.07.2010) – прототип. Известная композиция содержит соединения хрома и кремния. В качестве соединения хрома композиция содержит водный раствор основного бихромата трехвалентного хрома. В качестве соединения кремния композиция содержит золь кремниевой кислоты, причем композиция содержит СrО3 общий на уровне 135-145 г/ дм3 и SiO2 - на уровне 120-130 г/ дм3.

Известную композицию для хроматирования металлических поверхностей получают путем смешивания золя кремниевой кислоты и водного раствора основного бихромата хрома (III). Золь кремниевой кислоты получают путём катионирования жидкого натриевого стекла в ионообменной колонне, загруженной катионитом КУ-2-8 в H-форме по ГОСТ 20298-74. Затем приготовленный золь обрабатывают в несколько стадий в автоклаве до получения золя с приемлемым размером частиц оксида кремния (IV) и упаривают его до требуемой концентрации указанных частиц. Бихромат хрома (III) получают путем смешивания в реакторе хромового ангидрида и водной суспензии активированного угля. Полученная композиция характеризуется мольным соотношением хром (VI)/хром (III) = 4,12.

Недостатком прототипа является невысокая адгезия полученного покрытия к металлической поверхности как в нормальных условиях, так и в условиях воздействия химически агрессивной среды, что обусловлено взаимодействием входящих в состав композиции соединений хрома и кремния. Помимо этого, недостатком прототипа является высокая концентрация хрома (VI), являющегося токсичным и канцерогенным веществом. Это влечет за собой применение дополнительных мер безопасности при обращении с композицией, чтобы снизить степень вреда здоровью человека и окружающей среде. Кроме того, хромсодержащий компонент, полученный в результате восстановления хромового ангидрида углем, характеризуется высокой концентрацией примесей в виде щелочных металлов (натрия и калия). Это отрицательно сказывается на антикоррозийных свойствах состава. Еще одним недостатком прототипа является относительно сложный технологический процесс получения хромсодержащего компонента. Это обусловлено необходимостью добавления избытка предварительно измельченного активированного угля к раствору хромового ангидрида и необходимостью отделения из полученного раствора осадка непрореагировавшего активированного угля.

Раскрытие сущности изобретения

Техническая задача, положенная в основу настоящего изобретения, заключается в получении состава для антикоррозийного покрытия с высокими адгезионными свойствами.

Технический результат, достигаемый при осуществлении изобретения, заключается в повышении адгезии антикоррозийного покрытия к металлическим поверхностям.

Дополнительные технические результаты – снижение токсичности состава для антикоррозийного покрытия, уменьшение концентрации щелочных металлов (натрия и калия) в хромсодержащем компоненте указанного состава и упрощение технологического процесса его изготовления.

В качестве изобретения заявлен состав для антикоррозийного покрытия, содержащий дисперсию, твердая фаза которой представлена частицами оксида кремния (IV), и водный раствор соли хрома. В отличие от прототипа, размер частиц оксида кремния (IV) в упомянутой дисперсии составляет от 25 до 35 нм, а соль хрома представлена хроматом хрома (III), при следующих концентрациях компонентов состава:

оксид кремния (IV) – 110-130 г/дм3;

хромат хрома (III) – 165-195 г/дм3.

В качестве изобретения также заявлен способ получения состава для антикоррозийного покрытия, в котором смешивают дисперсию, которая в качестве твердой фазы содержит оксид кремния (IV), и водный раствор соли хрома. В отличие от прототипа, частицы оксида кремния наращивают в автоклаве до размера от 25 до 35 нм, а в качестве соли хрома используют хромат хрома (III), который получают в водной среде путем частичного восстановления хромового ангидрида раствором сахара, причем упомянутую дисперсию и водный раствор хромата хрома (III) для приготовления состава берут в массовом соотношении 1:1,7 ÷ 1:2,2.

Концентрация хрома (VI) в пересчете на оксид хрома (VI) составляет 110-130 г/дм3, концентрация хрома (III) в пересчете на оксид хрома (III) составляет 55-65 г/дм3.

Осуществление изобретения

Заявленный в качестве изобретения состав предназначен для создания антикоррозийного покрытия на металлических поверхностях, например, железных, оцинкованных железных, алюминиевых, стальных. В частности, предложенный состав может быть использован для создания антикоррозийного покрытия на поверхностях труб, эксплуатируемых в условиях химически агрессивной среды. Например, такой средой является морская вода при прокладке подводных магистральных трубопроводов для транспортировки нефти и газа. Другим примером воздействия агрессивной среды является воздействие почвы на подземные участки трубопроводов.

Состав представляет собой механическую смесь из двух компонентов. Первым компонентом состава является двухфазная дисперсия, образованная твердыми частицами оксида кремния (IV), которые распределены в жидкой дисперсионной среде. В качестве указанной дисперсии используется водный коллоидный раствор (золь) кремниевой кислоты. Вторым компонентом состава является водный раствор соли хрома, в качестве которого используется хромат хрома (III).

Хромат хрома (III) соответствует формуле Cr2(CrO4)3 или Cr5O12. Указанная соль характеризуется тем, что одновременно содержит в своём составе хром (III) и хром (VI), при этом мольное соотношение CrO3/Cr2O3 = 1,5. Сравнительно низкая концентрация хрома (VI) делает состав менее токсичным, что снижает его потенциальную вредоносность для здоровья персонала и окружающей среды.

Концентрация оксида кремния (IV) составляет 110-130 г/дм3. Размер частиц оксида кремния (IV), используемых в составе, составляет от 25 до 35 нм. Концентрация хромата хрома (III) составляет 165-195 г/дм3. При этом концентрация хрома (VI) в пересчете на оксид хрома (VI) составляет 110-130 г/дм3, концентрация хрома (III) в пересчете на оксид хрома (III) составляет 55-65 г/дм3.

При нанесении на металлическую поверхность предложенный состав после высыхания образует трехмерную структуру геля с включенными в него соединениями хрома. Процесс нанесения, осуществляемый распылением (или поливом) с последующей сушкой при температурах, превышающих 100°C, занимает несколько секунд.

Способ получения состава для антикоррозийного покрытия включает смешивание дисперсии, содержащей в качестве твердой фазы оксид кремния (IV), и водный раствор соли хрома, в качестве которой используют хромат хрома (III). Указанная дисперсия представляет собой водный коллоидный раствор (золь) кремниевой кислоты.

Получение золя кремниевой кислоты может быть осуществлено каким-либо известным способом. В частности, золь кремниевой кислоты может быть получен выполнением следующих операций технологического процесса:

– загрузка в ионообменную колонну сильноосновного катионита типа КУ-2-8 по ГОСТ 20298-74 в H+-форме;

– подготовка водного раствора силиката натрия (концентрацией 3,5-4,5% SiO2) из натриевого жидкого стекла;

– проведение в ионообменной колонне конверсии раствора силиката натрия в поликремневую кислоту;

– получение затравочного золя кремниевой кислоты с размером частиц 3,0-3,5 нм путем полимеризации молекул поликремневой кислоты;

– наращивание в автоклаве частиц золя кремниевой кислоты до размера 25-35 нм.

При наращивании частиц золя в раствор поликремневой кислоты вводят затравочный золь кремневой кислоты в соотношении 1:8 по объему и выдерживают полученную смесь при температуре 120-125°С в течение 60-70 минут. Частицы меньшего размера снижают адгезионные свойства полученного состава. Частицы большего размера увеличивают склонность состава к гелеобразованию и потере своих свойств.

Полученный золь кремниевой кислоты охлаждают до комнатной температуры и смешивают с приготовленным водным раствором хромата хрома (III). Для получения состава с концентрацией оксида кремния (IV), составляющей 110-130 г/дм3, и концентрацией хромата хрома (III), составляющей 165-195 г/дм3, водную дисперсию (золь) кремниевой кислоты и водный раствор хромата хрома (III) берут в соотношении 1:2.

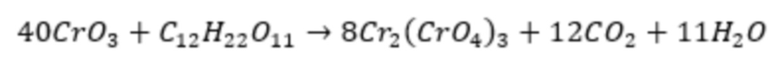

Хромат хрома (III) получают в водной среде путем частичного восстановления хромового ангидрида раствором сахара:

Реакция протекает без использования внешнего подогрева и не требует последующей операции отделения осадка.

Испытания показали, что заявляемый состав для антикоррозийного покрытия обеспечивает нанесение покрытия с высокими адгезионными свойствами. Для проведения испытаний были приготовлены растворы в соответствии с примерами 1-4. При приготовлении растворов из заготовленного концентрата разбавлением дистиллированной водой был приготовлен 10% рабочий раствор. Раствор наносили валиком на вращающуюся стальную трубу диаметром 1420 мм. При нанесении раствора было визуально установлено, что поверхность трубы окрасилась в характерный бронзово-коричневый цвет. Смоченная раствором труба была перемещена через индукционную сушилку, в которой раствор высох с образованием покрытия в виде пленки на поверхности трубы. Затем поверхность трубы покрыли трехслойным защитным полимерным покрытием, состоящим из слоя эпоксидного праймера и двух слоев экструдированного полиэтилена. Затем трубу разрезали на отдельные образцы и провели испытания по ГОСТ Р 51164 по показателям «Адгезия к стали» и «Площадь отслаивания покрытия при поляризации». Концентрация щелочных металлов в составе была измерена методом атомно-абсорбционной спектрометрии.

Результаты испытаний занесены в Таблицу.

Таблица – Сведения о качестве покрытия

Улучшение адгезионных свойств покрытия, полученного нанесением предложенного состава, объясняется синергетическим взаимодействием компонентов состава. Снижение содержания примесей в виде щелочных металлов в хромсодержащем компоненте состава обусловлено использованием в качестве восстановителя раствора сахара. Указанные показатели прослеживаются в пределах интервальных значений по концентрации оксида кремния (IV) и хромата хрома (III).

Заявляемое изобретение иллюстрируется следующими примерами.

Пример 1. В бак-реактор, снабженный механической мешалкой, помещают предварительно приготовленный раствор 77 кг хромового ангидрида в 245 л воды и тонкой струйкой приливают предварительно приготовленный раствор 6,6 кг сахара в 40 л воды. В процессе реакции смесь разогревается до 40-50°С, поэтому подогрев не нужен. По окончании реакции (снижение температуры) реакционную смесь подогревают до температуры 70°С с целью окисления остатков восстановителя и выдерживают в течение 30 минут. Получают раствор, содержащий воду в объеме 289 л и 69 кг хромата хрома состава Cr2(CrO4)3. Полученный раствор используют непосредственно для приготовления состава для антикоррозийного покрытия путем его смешивания с золем кремниевой кислоты, содержащим воду объемом 119 л и оксид кремния (IV) массой 45 кг. Частицы оксида кремния (IV) в дисперсии предварительно наращивают в автоклаве до размера 25-35 нм. Полученный в результате смешивания состав для антикоррозийного покрытия характеризуется следующими концентрациями компонентов: оксид кремния (IV) с концентрацией 110±5 г/дм3, хромат хрома (III) с концентрацией 170±5 г/дм3.

Пример 2. При использовании технического хромового ангидрида его предварительно растворяют в конденсате с последующим отстаиванием раствора в течение суток для отделения механических примесей (нерастворимый осадок в ангидриде), что обеспечивает получение готового раствора с минимальным содержанием примесей. При использовании оксида хрома (VI) его непосредственно растворяют в конденсате, получая раствор. Параллельно готовят раствор сахара. В бак-реактор, снабжённый механической мешалкой, помещают предварительно приготовленный раствор 81 кг хромового ангидрида в 245 л воды и тонкой струйкой приливают предварительно приготовленный раствор 7 кг сахара в 38,5 л воды. В процессе реакции смесь разогревается до 40-50°С, поэтому подогрев не нужен. По окончании реакции (снижение температуры) реакционную смесь подогревают до температуры 70°С с целью окисления остатков восстановителя и выдерживают в течение 30 минут. Получают раствор, содержащий воду объёмом 283 л и 73 кг хромата хрома состава Cr2(CrO4)3. Полученный раствор используют непосредственно для приготовления состава для антикоррозийного покрытия путем его смешивания с золем кремниевой кислоты, содержащим воду объемом 116 л и оксид кремния (IV) массой 44 кг. Частицы оксида кремния (IV) в дисперсии предварительно наращивают в автоклаве до размера 25-35 нм. Полученный в результате смешивания состав для антикоррозийного покрытия характеризуется следующими концентрациями компонентов: оксид кремния (IV) с концентрацией 110±5 г/дм3, хромат хрома (III) с концентрацией 190±5 г/дм3.

Пример 3. В бак-реактор, снабженный механической мешалкой, помещают предварительно приготовленный раствор 83,5 кг хромового ангидрида в 245 л воды и тонкой струйкой приливают предварительно приготовленный раствор 7,2 кг сахара в 40 л воды. В процессе реакции смесь разогревается до 40-50°С, поэтому подогрев не нужен. По окончании реакции (снижение температуры) реакционную смесь подогревают до температуры 70°С с целью окисления остатков восстановителя и выдерживают в течение 30 минут. Получают раствор, содержащий воду в объеме 289 л и 75 кг хромата хрома состава Cr2(CrO4)3. Полученный раствор используют непосредственно для приготовления состава для антикоррозийного покрытия путем его смешивания с золем кремниевой кислоты, содержащим воду объемом 150 л и оксид кремния (IV) массой 57 кг. Частицы оксида кремния (IV) в дисперсии предварительно наращивают в автоклаве до размера 25-35 нм. Полученный в результате смешивания состав для антикоррозийного покрытия характеризуется следующими концентрациями компонентов: оксид кремния (IV) с концентрацией 125±5 г/дм3, хромат хрома (III) с концентрацией 170±5 г/дм3.

Пример 4. В бак-реактор, снабжённый механической мешалкой, помещают предварительно приготовленный раствор 90 кг хромового ангидрида в 245 л воды и тонкой струйкой приливают предварительно приготовленный раствор 7,7 кг сахара в 40 л воды. В процессе реакции смесь разогревается до 40-50°С, поэтому подогрев не нужен. По окончании реакции (снижение температуры) реакционную смесь подогревают до температуры 70°С с целью окисления остатков восстановителя и выдерживают в течение 30 минут. Получают раствор, содержащий воду в объеме 287 л и 81 кг хромата хрома состава Cr2(CrO4)3. Полученный раствор используют непосредственно для приготовления состава для антикоррозийного покрытия путем его смешивания с золем кремниевой кислоты, содержащим воду объемом 150 л и оксид кремния (IV) массой 57 кг. Частицы оксида кремния (IV) в дисперсии предварительно наращивают в автоклаве до размера 25-35 нм. Полученный в результате смешивания состав для антикоррозийного покрытия характеризуется следующими концентрациями компонентов: оксид кремния (IV) с концентрацией 125±5 г/дм3, хромат хрома (III) с концентрацией 190±5 г/дм3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ АНТИКОРРОЗИЙНОГО ПОКРЫТИЯ | 2016 |

|

RU2634447C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИХРОМАТА ТРЕХВАЛЕНТНОГО ХРОМА И КОМПОЗИЦИЯ ДЛЯ ХРОМАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2375310C1 |

| КОМПОЗИЦИЯ ДЛЯ ХРОМАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И СПОСОБЫ ПОЛУЧЕНИЯ КОМПОНЕНТОВ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2393994C1 |

| СОСТАВ КОМПОЗИТА ДЛЯ НАНЕСЕНИЯ МЕТАЛЛОКОНВЕРСИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 1994 |

|

RU2094529C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСОХРОМАТОВ МЕДИ(+2) | 2012 |

|

RU2504517C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2538960C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬЦИНКХРОМАЛЮМИНИЕВОГО КАТАЛИЗАТОРА | 2016 |

|

RU2642788C1 |

| СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ | 2006 |

|

RU2412278C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2012 |

|

RU2510716C2 |

| ХРОМАТ ХИТОЗАНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭНЕРГОЕМКИЙ СОСТАВ, ЕГО СОДЕРЖАЩИЙ | 2010 |

|

RU2439081C1 |

Группа изобретений может быть использована для улучшения коррозионной стойкости металлических поверхностей. Состав для антикоррозийного покрытия содержит дисперсию оксида кремния (IV) в водном растворе соли хрома. Размер частиц оксида кремния (IV) составляет от 25 до 35 нм. Соль хрома представляет собой хромат хрома (III). Предложен также способ получения состава для антикоррозийного покрытия. Группа изобретений позволяет увеличить адгезию антикоррозийного покрытия к металлическим поверхностям. 2 н.п. ф-лы, 1 табл., 4 пр.

1. Состав для антикоррозийного покрытия, содержащий дисперсию, твердая фаза которой представлена частицами оксида кремния (IV), и водный раствор соли хрома, отличающийся тем, что размер частиц оксида кремния (IV) в упомянутой дисперсии составляет от 25 до 35 нм, а соль хрома представлена хроматом хрома (III), при следующих концентрациях компонентов состава:

оксид кремния (IV) – 110-130 г/дм3;

хромат хрома (III) – 165-195 г/дм3.

2. Способ получения состава для антикоррозийного покрытия по п.1, в котором смешивают дисперсию, которая в качестве твердой фазы содержит оксид кремния (IV), и водный раствор соли хрома, отличающийся тем, что частицы оксида кремния наращивают в автоклаве до размера от 25 до 35 нм, а в качестве соли хрома используют хромат хрома (III), который получают в водной среде путем частичного восстановления хромового ангидрида раствором сахара, причем упомянутую дисперсию и водный раствор хромата хрома (III) для приготовления состава берут в массовом соотношении 1:1,7 ÷ 1:2,2.

| КОМПОЗИЦИЯ ДЛЯ ХРОМАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И СПОСОБЫ ПОЛУЧЕНИЯ КОМПОНЕНТОВ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2393994C1 |

| СОСТАВ ДЛЯ АНТИКОРРОЗИЙНОГО ПОКРЫТИЯ | 2016 |

|

RU2634447C1 |

| Приспособление для шуровки топлива в топках с движущейся решеткой | 1934 |

|

SU39302A1 |

| JP 63186777 A, 02.08.1988 | |||

| JP 3068783 A, 25.03.1991 | |||

| JP 4021789 A, 24.01.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ БИХРОМАТА ТРЕХВАЛЕНТНОГО ХРОМА И КОМПОЗИЦИЯ ДЛЯ ХРОМАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2375310C1 |

Авторы

Даты

2023-10-30—Публикация

2023-01-17—Подача