Область техники, к которой относится изобретение

Изобретение относится к области нефтехимии, в частности к технологиям разделения катализата, выходящего после ароматизации бутан-бутиленовой фракции совместно с метаном.

Уровень техники

В качестве ближайшего аналога выбран документ RU 2758765 С2, опубликованный 01.11.2021. Данное изобретение относится к установкам получения ароматических углеводородов из углеводородов С3+ и касается установки каталитической переработки легкого углеводородного сырья с выработкой ароматических углеводородов, включающей блок каталитической переработки, который состоит из узла каталитической переработки с линией подачи сырья, узла сепарации катализата, включающего аппарат воздушного охлаждения, сепаратор и компрессор с холодильником, а также узла адсорбционной очистки, и, кроме того, включающей блок фракционирования и линию подачи абсорбента. В узле сепарации катализата в качестве сепаратора установлен дефлегматор с охлаждающим блоком, оснащенный линиями вывода флегмы и газа дефлегмации, на последней установлены компрессор, аппарат воздушного охлаждения, холодильник и фракционирующий абсорбер с охлаждающим блоком, оснащенный линией вывода насыщенного абсорбента и линией вывода отбензиненного газа, на которой расположен узел адсорбционной очистки, оснащенный линией подачи отдувочного газа и соединенный линией подачи газа регенерации с дефлегматором, а линией вывода сухого газа - с мембранной установкой, оснащенной линией вывода вод о род содержащего газа и соединенной с узлом каталитической переработки линией подачи метансодержащего циркулирующего газа. Блок фракционирования оснащен линиями вывода ароматических углеводородов и соединен с дефлегматором линией вывода флегмы, с фракционирующим абсорбером - линиями вывода абсорбента и насыщенного абсорбента, а с линией подачи газа сепарации или линией подачи метансодержащего циркулирующего газа - линией вывода отходящего газа. Недостатком данного известного средства является недостаточная глубина извлечения товарных продуктов.

Сущность изобретения

Изобретение решает задачу повышения эффективности комплексной переработки катализата и получение широкой номенклатуры товарных продуктов.

Техническим результатом является получение комплекса товарных продуктов, включающего товарные бензол, толуол, ксилольную фракцию, а также водород с максимальной глубиной переработки исходного катализата за счет системы рециклов, обеспечивающих оптимальные условия выделения товарных продуктов, и объединения стадий получения отельных продуктов в единый технологический процесс.

Указанный технический результат достигается способом разделения катализата, выходящего после ароматизации бутан-бутиленовой фракции совместно с метаном, состоящим в том, что в сепараторе катализата разделяют поток на первый жидкий и газовый потоки, подают жидкий поток в колонну стабилизации, газовый поток компримируют и подают во второй сепаратор, выходящий из которого второй жидкий поток также подают в колонну стабилизации, подают газовый поток из упомянутого сепаратора в колонну глубокого извлечения остаточных ароматических углеводородов, выводят из куба колонны стабилизации стабилизат, подают газовый поток из колонны стабилизации на охлаждение и последующее смешение с исходным катализатом перед первым разделением на первый жидкий и газовый потоки, подают стабилизат во вторую колонну, в которой из куба выделяют ксилольную фракцию, а выделяемый с верха второй колонны газовый поток после охлаждения частично подают в третью колонну, а частично на орошение во вторую колонну; выделяют в кубе третьей колонны толуол, который частично подают в качестве абсорбента в упомянутую колонну глубокого извлечения остаточных ароматических углеводородов, бензол выделяют со 2-3 тарелки третьей колонны; подают потоке низа упомянутой колонны глубокого извлечения остаточных ароматических углеводородов рециклом на смешение с потоком, подаваемым в колонну стабилизации; подают поток с верха упомянутой колонны глубокого извлечения остаточных ароматических углеводородов на выделение толуола методом глубокого охлаждения и его смешение рециклом с исходным катализатом.

Указанный технический результат достигается также тем, что исходный катализат подают под давлением 3-6 кг/см2 и с температурой 480-540°С, и осуществляют его охлаждение потока до температура не более 40°С, жидкий поток в колонну стабилизации подают при давлении 20-30 кг/см2, компримирование газового потока осуществляют до 20-30 кг/см2, а стабилизат имеет содержание по массе углеводородов С1-С5 не более 0,01%.

Указанный технический результат достигается также тем, что газовый поток с верха второй колонны содержит смесь бензола и толуола и примеси других веществ в количестве не более 0, 15 мас.%.

Указанный технический результат достигается также тем, что поток с верха колонны глубокого извлечения остаточных ароматических углеводородов имеет содержание бензола менее 0,01 мас.%.

Указанный технический результат достигается также тем, что поток с верха колонны глубокого извлечения остаточных ароматических углеводородов подвергают охлаждению вначале в первом рекуперативном теплообменнике, далее во втором рекуперативном теплообменнике, а затем охлаждают потоком жидкого пропана с последующей подачей в конечный сепаратор, газовый поток из которого подается во второй рекуперативный теплообменник и далее уходит водородсодержащим газом предварительно охлаждая поток катализата, жидкий поток с остаточным толуолом из конечного сепаратора подается во второй рекуперативный теплообменник и далее в первый рекуперативный теплообменник и далее на смешение с исходным катализатом.

Указанный технический результат достигается также тем, что установка для разделения катализата, выходящего после ароматизации бутан-бутиленовой фракции совместно с метаном для осуществления способа по п. 1 включает:

- линию подачи катализата, связанную с сепаратором катализата,

- колонну стабилизации, связанную линией с низом сепаратора катализата;

- компрессорную станцию, связанную линией с верхней частью сепаратора катализата и вторым сепаратором;

- линию, связывающую низ второго сепаратора и линию, выходящую из нижней части сепаратора катализата;

- линию, связывающую верх колонны стабилизации и третий сепаратор;

- линию, связывающую низ третьего сепаратора и верхнюю часть колонны стабилизации;

- линию, связывающую верх третьего сепаратора и линию катализата;

- вторую колонну;

- линию связывающую вторую колонну и кубовую часть колонны стабилизации;

- линию вывода ксилольной фракции, связанную с кубовой частью второй колонны;

- третью колонну;

- линию связывающую третью колонну и верхнюю часть второй колонны, объединенную с линией орошения во вторую колонну;

- линию вывода толуола из куба третьей колонны;

- линию вывода бензола, расположенную на уровне 2-3 тарелки третьей колонны;

- колонну глубокого извлечения остаточных ароматических углеводородов;

- линию связывающую верхнюю часть второго сепаратора и колонну глубокого извлечения остаточных ароматических углеводородов;

- линию связывающую куб колонны глубокого извлечения остаточных ароматических углеводородов и линию, выходящую из нижней части сепаратора катализата;

- линию связывающую верх колонны глубокого извлечения остаточных ароматических углеводородов с узлом выделения остаточного толуола методом глубокого охлаждения;

- линию подачи рециклом остаточного толуола в упомянутую линию подачи катализата.

Указанный технический результат достигается также тем, что узел выделения остаточного толуола методом глубокого охлаждения содержит первый рекуперативный теплообменник, связанный с колонной глубокого извлечения остаточных ароматических углеводородов и вторым рекуперативным теплообменником; теплообменник охлаждения жидким пропаном, связанный со вторым рекуперативным теплообменником, расположенным перед ним, и далее с конечным сепаратором, верхняя часть которого связана со вторым рекуперативным теплообменником, переходя далее по потоку в линию водород содержащего газа, а нижняя часть конечного сепаратора для рецикла остаточного толуола последовательно связана со вторым и первым рекуперативными теплообменниками и далее с линией подачи катализата.

Отличительной особенностью изобретения является то, что увеличение выхода полезных продуктов (бензола, толуола, ксилола) из катализата смеси бутан-бутиленовой фракции и метана достигается посредством рецикла на каждой стадии и использованием промежуточных продуктов, которые ранее шли на выброс.

Перечень фигур чертежей

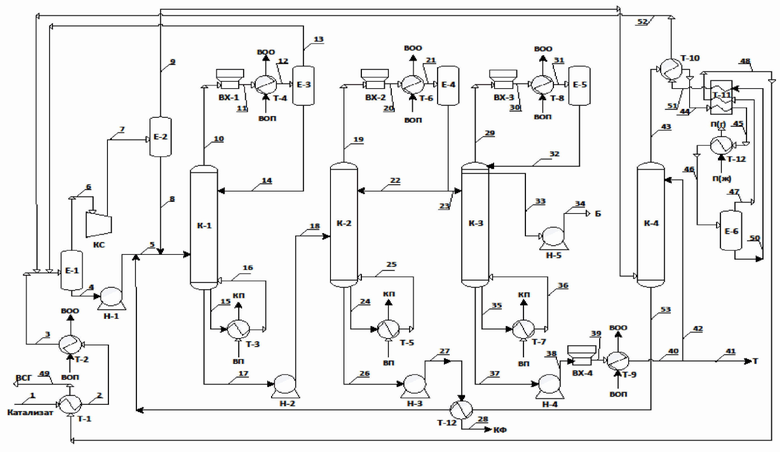

На имеющейся фигуре представлена схема используемой системы разделения.

Осуществление изобретения

В результате процесса ароматизации углеводородных газов в смеси с метаном получается катализат - продукт, содержащий в своем составе ароматические углеводороды - бензол, толуол, ксилолы и т.д. - являющиеся товарными продуктами. Для максимального отбора от потенциала ароматических углеводородов и разделения их на товарные продукты в основу изобретения положено применение на каждой стадии рециклов и полезное использование промежуточных продуктов.

В отличие от схемы выделения и разделения ароматических углеводородов, получаемых в процессе каталитического риформинга прямогонных бензиновых фракций, состав получаемого катализата процесса ароматизации углеводородных газов, а именно минимальное содержание парафиновых углеводородов С5+, позволяет уйти от первоначальной стадии экстрактивного выделения ароматических углеводородов. Вместе с тем, присутствие большого количества метана, являющегося ингибитором коксообразования, побочных продуктов реакции ароматизации - водорода и этана, а также давление катализата с выхода процесса ароматизации лежащее в диапазоне от 3 до 6 кг/см2, приводит к необходимости проведению стабилизации катализата при повышенном давлении, а также абсорбции ароматических углеводородов из газа стабилизации с помощью абсорбента - толуола, получаемого в результате разделения ароматических углеводородов.

Изобретение осуществляется следующим образом: Катализат с процесса ароматизации по линии (1), например, под давлением 3-6 кг/см2 и температурой 480-540°С в виде газа, проходит последовательное охлаждение вначале в рекуперативном теплообменнике Т-1 потоком водородсодержащего газа (ВСГ), направляясь затем (2) на доохлаждение в теплообменнике Т-2 водой оборотной прямой (ВОП) которая выводится водой оборотной обратной (BOO), которая далее выводится на охлаждение. Водородсодержащий газ подается по линии рецикла (48) из конечного теплообменника Т-11 установки.

После охлаждения, предпочтительно, до температуры 40°С в катализате конденсируются высококипящие углеводороды в жидкой фазе, в основном ароматические углеводороды и данный поток по линии (3) направляется в сепаратор катализата (Е-1) для разделения на жидкую и газовую фазу. Жидкая фаза по линииям (4) и (5) с кубовой части Е-1 насосом Н-1 направляется в колонну стабилизации К-1 с давлением 20-30 кг/см2. Газовый поток с верха сепаратора катализата Е-1 по линии (6) направляется на компримирование в компрессорную станцию с блоком охлаждения КС, из которой двухфазный поток по линии (7) с давлением 20-30 кг/см2 и температурой 40°С поступает во второй сепаратор (Е-2). Из кубовой части второго сепаратора Е-2 жидкий поток по линии (8), содержащий ароматические углеводороды с примесью легких углеводородов С2-С4, также направляется в колонну стабилизации К-1. Газовый поток по линии (9) с верха второго сепаратора Е-2 направляется колонну К-4 для глубокого извлечения остаточных ароматических углеводородов содержащихся в данном потоке в количестве 5-7% по массе. В колонне К-1 в результате протекания тепломассообменных процессов происходит стабилизация фракции ароматических углеводородов, которая выводится с куба колонны потоком по линии (17). Стабилизат, выводимый по линии (17), содержит не более 0,01% по массе углеводородов С1-С5. Для проведения стабилизации в кубовую часть колонны К-1 осуществляется теплоподвод посредством нагрева жидкого потока через линию (15) и возврата его в газовой фазе по линии (16) в термосифонном подогревателе Т-3. В качества греющего агента в Т-3 подается водяной пар (ВП) и отводится конденсатом пара (КП) в жидкой фазе. Пары по линии (10) с верха колонны К-1 поступают на охлаждение в воздушный холодильник (ВХ-1) и далее по линии (11) на доохлаждение в теплообменник Т-4 хладоагентом ВОП, которая выводится BOO.

С теплообменника Т-4 двухфазный поток (12) направляется в третий сепаратор Е-3, с которого по линии (13) газовый поток направляется на вход сепаратора Е-1 в качестве рецикла. Жидкий поток по линии (14) с куба сепаратора направляется в качестве орошения в К-1. Колонна К-1 работает в режиме полного орошения. Стабилизат по линиям (17) и (18) насосом Н-2 направляется в колонну К-2 в которой происходит выделение кубовым продуктом ксилольной фракции (КФ) которая откачивается насосом Н-3 по линиям (26) и (27) на рекуперативный доохладитель Т-12 и выводится товарным продуктом по линии (28). Для проведения разделения в кубовую часть колонны К-2 осуществляется теплоподвод посредством нагрева жидкого потока по линии (24) и возврата его в газовой фазе по линии (25) в термосифонном подогревателе Т-5.

В качества греющего агента в Т-5 подается водяной пар (ВП) и отводится конденсатом пара (КП) в жидкой фазе. Пары по линии (19) с верха колонны К-2 поступают на охлаждение в воздушный холодильник (ВХ-2) и далее по линии (20) на доохлаждение в теплообменник Т-6 хладоагентом ВОП которая выводится BOO. С теплообменника Т-6 однофазный поток по линии (21) направляется в сепаратор Е-4, из которого часть жидкого потока направляется на орошение по линии (22) и основная часть по линии (23) в качестве питания направляется в качестве питания в колонну К-3. Потоки (22) и (23) содержат смесь бензола (Б) и толуола (Т) с минимальными примесями других веществ в количестве не более 0,15% по массе. В колонне К-3 происходит разделение бензола с толуолом на товарные продукты Б и Т. Товарный толуол (Т) выводится кубовым продуктом по линиям (37) и (38), который откачивается насосом Н-4 в воздушный холодильник (ВХ-4) и далее по линии (39) на доохлаждение в теплообменник Т-9 хладоагентом ВОП которая выводится BOO. Для обеспечения оптимального теплового режима в кубовую часть колонны К-3 осуществляется теплоподвод посредством нагрева жидкого потока через линию (35) и возврата его в газовой фазе по линии (36) в термосифонном подогревателе Т-7.

Толуол Т из потока (40) делится на два потока, один из которых по линии (41) товарным продуктом выводится с установки, а второй по линии (42) направляется в колонну К-4 в качестве абсорбента. Пары по линии (29) с верха колонны К-3 поступают на охлаждение в воздушный холодильник (ВХ-3) и далее по линии (30) на доохлаждение в теплообменник Т-8 хладоагентом ВОП которая выводится BOO. С теплообменника Т-8 однофазный поток по линии (31) направляется в сепаратор Е-5, с которого жидкий поток (32) с куба сепаратора направляется в качестве орошения в К-3. Колонна К-3 работает в режиме полного орошения. Бензол Б, выводится с 2-3 тарелки по линии (33) и товарным продуктом по линии (34) откачивается насосом Н-5.

В колонне К-4 за счет подачи потока Т происходит улавливание из потока (9) содержащегося в нем бензола. Толуол, обогащенный бензолом по линии (53) подается рециклом на вход колонны К-1. Поток (43) с верха колонны К-4 содержит бензола менее 0,01% по массе, что позволяет выделить из него остаточный толуол методом глубокого охлаждения, поскольку бензол при температуре близкой к температуре кристаллизации (плавления) равной плюс 5,5°С выпадает в твердом виде, на стенках оборудования, что в конечном счете приводит к забивке оборудования его отложениями. В отличие от бензола толуол имеет температуру кристаллизации (плавления) равной минус 95°С, что гарантирует его нахождение в жидком виде вплоть до столь низких температур. Для извлечения остаточного толуола, поток (43) поступает на охлаждение в узел выделения остаточного толуола, включающий рекуперативный теплообменник Т-10, рекуперативный теплообменник Т-11, теплообменник Т-12 и конечный сепаратор Е-6.

Поток (43) поступает на охлаждение в рекуперативный теплообменник Т-10, далее потоком (44) в рекуперативный теплообменник Т-11, затем по линии (45) направляется в теплообменник Т-12, где охлаждается потоком жидкого пропана (П(ж)), который передает холод испарения переходя в газовую фазу и двухфазным потоком (46) поступает в конечный сепаратор Е-6. Газовый продукт с верха Е-6 потоком (47) отдает последовательно холод в Т-11 и потоком (48) и далее уходит водород содержащим газом ВСГ (49), в котором содержание ароматических углеводородов менее 0,01% по массе. Жидкий поток (50) остаточного толуола с куба Е-6 отдает холод в рекуперативном теплообменнике Т-11, переходя из жидкого в газообразное состояние и далее потоком (51) в теплообменнике Т-10 возвращаясь рециклом (52) на вход сепаратора катализата Е-1.

Ниже представлен пример реализации предлагаемого изобретения, подтверждающие достижение заявленного технического результата, указанного выше.

Пример является иллюстративными и ни в коей мере не предназначен для ограничения объема притязаний предлагаемого изобретения:

Катализат, полученный в результате ароматизации бутан-бутиленовой фракции совместно с метаном, подают на фракционировние в соответствии с изобретением под давлением 4,5 кг/см2 и с температурой 525°С. Осуществляют предварительное охлаждение исходного потока до температуры 38°С. Далее выделенную жидкую фракцию направляют в колонну стабилизации при давлении 28 кг/см2, а выделенную газовую фракцию компримируют до давления 26 кг/см2. Далее подвергают выделенные фракции исходного потока последовательной переработке в четырех колоннах согласно технологическому процессу. В результате получают продуктовые потоки бензола, толуола и ксилольной фракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и установка для переработки бутан-бутиленовой фракции в ароматические углеводороды | 2022 |

|

RU2789396C1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСИ УГЛЕВОДОРОДОВ С-С РАЗЛИЧНОГО СОСТАВА И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2671568C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА, ТОЛУОЛА И КСИЛОЛОВ | 1990 |

|

RU2026852C1 |

| Способ каталитической переработки легких углеводородных фракций и установка для его осуществления | 2021 |

|

RU2753602C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, ВОДОРОДА, МЕТАНОЛА, МОТОРНЫХ ТОПЛИВ И ВОДЫ ИЗ ГАЗА НЕСТАБИЛЬНОГО СОСТАВА ГАЗОКОНДЕНСАТНЫХ И НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2362760C1 |

| УСТРОЙСТВО ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497928C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ЛЕГКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2213765C1 |

| СПОСОБ ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497929C1 |

| Установка подготовки газа к транспорту | 2019 |

|

RU2714807C1 |

| СПОСОБ И УСТАНОВКА СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ | 2013 |

|

RU2546668C1 |

Изобретение относится к области нефтехимии. Изобретение касается способа разделения катализата, выходящего после ароматизации бутан-бутиленовой фракции совместно с метаном. В сепараторе катализата разделяют поток на первый жидкий и газовый потоки, подают жидкий поток в колонну стабилизации, газовый поток компримируют и подают во второй сепаратор, выходящий из которого второй жидкий поток также подают в колонну стабилизации. Подают газовый поток из упомянутого второго сепаратора в колонну глубокого извлечения остаточных ароматических углеводородов, выводят из куба колонны стабилизации стабилизат. Подают газовый поток из колонны стабилизации на охлаждение и последующее смешение с исходным катализатом перед первым разделением на первый жидкий и газовый потоки. Подают стабилизат во вторую колонну, в которой из куба выделяют ксилольную фракцию, а выделяемый с верха второй колонны газовый поток после охлаждения частично подают в третью колонну, а частично на орошение во вторую колонну. Выделяют в кубе третьей колонны толуол, который частично подают в качестве абсорбента в упомянутую колонну глубокого извлечения остаточных ароматических углеводородов, бензол выделяют со 2-3 тарелки третьей колонны. Подают поток с низа упомянутой колонны глубокого извлечения остаточных ароматических углеводородов рециклом на смешение с потоком, подаваемым в колонну стабилизации. Подают поток с верха упомянутой колонны глубокого извлечения остаточных ароматических углеводородов на охлаждение для выделения остаточного толуола, который далее подают рециклом на смешение с исходным катализатом. Изобретение также касается установки для разделения катализата. Технический результат - увеличение выхода полезных продуктов. 2 н. и 5 з.п. ф-лы, 1 пр., 1 ил.

1. Способ разделения катализата, выходящего после ароматизации бутан-бутиленовой фракции совместно с метаном, состоящий в том, что в сепараторе катализата разделяют поток на первый жидкий и газовый потоки, подают жидкий поток в колонну стабилизации, газовый поток компримируют и подают во второй сепаратор, выходящий из которого второй жидкий поток также подают в колонну стабилизации, подают газовый поток из упомянутого второго сепаратора в колонну глубокого извлечения остаточных ароматических углеводородов, выводят из куба колонны стабилизации стабилизат, подают газовый поток из колонны стабилизации на охлаждение и последующее смешение с исходным катализатом перед первым разделением на первый жидкий и газовый потоки, подают стабилизат во вторую колонну, в которой из куба выделяют ксилольную фракцию, а выделяемый с верха второй колонны газовый поток после охлаждения частично подают в третью колонну, а частично на орошение во вторую колонну; выделяют в кубе третьей колонны толуол, который частично подают в качестве абсорбента в упомянутую колонну глубокого извлечения остаточных ароматических углеводородов, бензол выделяют со 2-3 тарелки третьей колонны; подают поток с низа упомянутой колонны глубокого извлечения остаточных ароматических углеводородов рециклом на смешение с потоком, подаваемым в колонну стабилизации; подают поток с верха упомянутой колонны глубокого извлечения остаточных ароматических углеводородов на охлаждение для выделения остаточного толуола, который далее подают рециклом на смешение с исходным катализатом.

2. Способ по п. 1, отличающийся тем, что исходный катализат подают под давлением 3-6 кг/см2 и с температурой 480-540°С, и осуществляют его охлаждение потока до температура не более 40°С, жидкий поток в колонну стабилизации подают при давлении 20-30 кг/см2, компримирование газового потока осуществляют до 20-30 кг/см2, а стабилизат имеет содержание по массе углеводородов C1-С5 не более 0,01%.

3. Способ по п. 1, отличающийся тем, что газовый поток с верха второй колонны содержит смесь бензола и толуола и примеси других веществ в количестве не более 0, 15 мас. %.

4. Способ по п. 1, отличающийся тем, что поток с верха колонны глубокого извлечения остаточных ароматических углеводородов имеет содержание бензола менее 0,01 мас. %.

5. Способ по п. 1, отличающийся тем, что поток с верха колонны глубокого извлечения остаточных ароматических углеводородов подвергают охлаждению вначале в первом рекуперативном теплообменнике, далее во втором рекуперативном теплообменнике, а затем охлаждают потоком жидкого пропана с последующей подачей в конечный сепаратор, газовый поток из которого подается во второй рекуперативный теплообменник и далее уходит водородсодержащим газом, предварительно охлаждая поток катализата, жидкий поток с остаточным толуолом из конечного сепаратора подается во второй рекуперативный теплообменник и далее в первый рекуперативный теплообменник и далее на смешение с исходным катализатом.

6. Установка для разделения катализата, выходящего после ароматизации бутан-бутиленовой фракции совместно с метаном для осуществления способа по п. 1, включающая:

- линию подачи катализата, связанную с сепаратором катализата,

- колонну стабилизации, связанную линией с низом сепаратора катализата;

- компрессорную станцию, связанную линией с верхней частью сепаратора катализата и вторым сепаратором;

- линию, связывающую низ второго сепаратора и линию, выходящую из нижней части сепаратора катализата;

- линию, связывающую верх колонны стабилизации и третий сепаратор;

- линию, связывающую низ третьего сепаратора и верхнюю часть колонны стабилизации;

- линию, связывающую верх третьего сепаратора и линию катализата;

- вторую колонну;

- линию, связывающую вторую колонну и кубовую часть колонны стабилизации;

- линию вывода ксилольной фракции, связанную с кубовой частью второй колонны;

- третью колонну;

- линию, связывающую третью колонну и верхнюю часть второй колонны, объединенную с линией орошения во вторую колонну;

- линию вывода толуола из куба третьей колонны;

- линию вывода бензола, расположенную на уровне 2-3 тарелки третьей колонны;

- колонну глубокого извлечения остаточных ароматических углеводородов;

- линию, связывающую верхнюю часть второго сепаратора и колонну глубокого извлечения остаточных ароматических углеводородов;

- линию, связывающую куб колонны глубокого извлечения остаточных ароматических углеводородов и линию, выходящую из нижней части сепаратора катализата;

- линию, связывающую верх колонны глубокого извлечения остаточных ароматических углеводородов с узлом выделения остаточного толуола методом глубокого охлаждения;

- линию подачи рециклом остаточного толуола в упомянутую линию подачи катализата.

7. Установка по п. 6, отличающаяся тем, что узел выделения остаточного толуола методом глубокого охлаждения содержит первый рекуперативный теплообменник, связанный с колонной глубокого извлечения остаточных ароматических углеводородов и вторым рекуперативным теплообменником; теплообменник охлаждения жидким пропаном, связанный со вторым рекуперативным теплообменником, расположенным перед ним, и далее с конечным сепаратором, верхняя часть которого связана со вторым рекуперативным теплообменником, переходя далее по потоку в линию водородсодержащего газа, а нижняя часть конечного сепаратора для рецикла остаточного толуола последовательно связана со вторым и первым рекуперативными теплообменниками и далее с линией подачи катализата.

| УСТАНОВКА КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ЛЕГКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ С ВЫРАБОТКОЙ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2758765C2 |

| US 4642402 A1, 10.02.1987 | |||

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА, ТОЛУОЛА, ОРТО- И ПАРАКСИЛОЛОВ | 1990 |

|

RU2026851C1 |

| RU 2056399 C1, 20.03.1996 | |||

| US 20210122688 A1, 29.04.2021. | |||

Авторы

Даты

2023-11-07—Публикация

2022-10-06—Подача