Изобретение относится к способам получения нанесенных на углеродные носители карбидов переходных металлов, в частности молибдена. Карбиды молибдена являются ковалентными тугоплавкими соединениями, проявляющими свойства, характерные для переходного металла, поэтому данные материалы находят все большее применение в качестве заменителей благородных металлов в составе гетерогенных катализаторов. Доказана их активность в составе катализаторов реформинга метана, десульфуризации, деоксигенации, восстановления CO2, изомеризации углеводородов, электрокаталитического получения водорода и др. Кроме того, карбиды молибдена, как и другие карбиды переходных металлов, могут быть использованы для получения огнеупорных, устойчивых к истиранию покрытий. Карбиды молибдена, нанесенные на углеродный носитель, представляют интерес в качестве дешевой альтернативы платиновым катализаторам в составе топливных элементов с протонообменной мембраной.

Все методы получения карбидов переходных металлов можно условно разделить на три типа: газо-твердофазный, жидко-твердофазный и твердофазный в зависимости от агрегатного состояния источника углерода [Y. Ma, G. Guan, X. Hao, J. Cao, A. Abudula. Molybdenum carbide as alternative catalyst for hydrogen production – A review // Renewable and Sustainable Energy Reviews. - Vol. 75. - 2017. - P. 1101-1129]. Газо-твердофазные методы получения карбидов молибдена включают температурно-программированное восстановление оксидов молибдена в токе смеси, содержащей газообразный углеводород (метан, этан, пропан или бутан) и водород, при нагревании до температуры не менее 650°С. К недостаткам метода следует отнести частичное блокирование поверхности карбидов полимерным углеродом, возникающее вследствие наличия избыточного количества предшественника углерода в зоне реакции. Помимо газов в качестве источника углерода используют жидкие ароматические углеводороды, например, толуол [G. Vitale, M.L. Frauwallne, E. Hernandez, C.E. Scott, P. Pereira-Almao. Low temperature synthesis of cubic molybdenum carbide catalysts via pressure induced crystallographic orientation of MoO3 precursor // Applied Catalysis A: Gen. - 2011. - Vol. 400. - P. 221-229], однако этот метод гораздо менее распространен.

Получение карбидов молибдена из твердых веществ (углерода, металла или его оксида) требует температур выше 1500°С [Патент Китая №1176312A от 06.09.1996]. В ряде случаев в реакционную смесь добавляют металлический магний или алюминий в качестве дополнительного восстановителя [патент РФ №1777311 от 12.07.1988; Патент Китая №107311176A от 07.08.2017]. Высокотемпературная обработка ведет к низкой удельной поверхности получаемого продукта, поэтому для проведения карботермического восстановления в более мягких условиях используют механохимическую активацию исходных порошков [K. Sheybani, S. Javadpour. Effect of microwave radiation and mechanical activation on the carbothermic reduction of molybdenum trioxide: Improving the practical efficiency // Int. J. Refract. Met. Hard Mater. - 2020. - Vol. 93. - P. 105269].

Для увеличения скорости твердофазных реакций известно использование расплавов солей в качестве реакционной среды (растворителя). Наиболее часто применяемыми системами являются эвтектические смеси хлоридов, например, NaCl-KCl и LiCl-KCl, или сульфатов, например, Li2SO4-K2SO4. Процесс проводят при температурах около 1000°С. Для получения карбидов переходных металлов в качестве исходных реагентов берут простые вещества (смесь металла и углерода) [R. Yang, L. Cui, Y. Zheng, X. Cai. Molten salt synthesis of Mo2C powder using a mechanically milled powder // Materials Letters. - 2007. - Vol. 61. - P. 4815-4817; патент РФ №2639797 от 11.08.2016]. После окончания синтеза полученный продукт промывают дистиллированной водой для удаления примесей солей.

Помимо массивных карбидов методом синтеза в расплавах солей получают карбидные покрытия (например, карбида вольфрама) на поверхности углерода, однако в данном случае в качестве источника металла выступает не порошок металла, а его оксид (например, WO3) [K. Zhang, Z. Shi, X. Zhang, Z. Zhang, B. Ge, H. Xia, Y. Guo, G. Qiao. Molten salt synthesis of continuous tungsten carbide coatings on graphite flakes // Ceramics International. – 2017. - Vol. 43. – P. 8089-8097]. Варьированием соотношения между количествами оксида и углерода изменяют фазовый состав покрытия, его плотность и толщину.

Наиболее распространенными методами получения тонких покрытий тугоплавких материалов (в том числе карбидов и боридов) являются методы импульсного лазерного напыления и химического осаждения из газовой фазы [A. De Bonis, A. Santagata, M. Sansone, J.V. Rau, T. Mori, R. Teghil. Femtosecond pulsed laser ablation of molybdenum carbide: Nanoparticles and thin film characteristics // Applied Surface Science. – 2013. – Vol. 278. – P. 321–324; J. Lu, U. Jansson. Chemical vapour deposition of molybdenum carbides: aspects of nanocrystallinity // Thin Solid Films. – 2001. – Vol. 396. – P. 53–61; Патент РФ №2748929 от 11.11.2020]. Несмотря на то, что оба метода позволяют получать равномерные стехиометрические наноразмерные покрытия, данные способы мало применимы для реализации крупномасштабного производства, в том числе в связи с их высокой энергоемкостью.

Известны методы получения карбидов, в которых предшественники металла и углерода растворяют в подходящем растворителе с последующим образованием полимерной массы, которую прокаливают в инертной атмосфере либо в вакууме с получением продуктов, имеющих необычную пространственную структуру. К таким методам относятся, например, метод мочевинного стекла [Патент РФ №2489351 от 04.10.2011] и аминооксидный метод [C. Wan, N.A. Knight, B.M. Leonard. Crystal structure and morphology control of molybdenum carbide nanomaterials synthesized from an amine-metal oxide composite // Chem. Commun. – 2013. – Vol. 49. – P. 10409–10411]. В данном случае мочевина и амины выполняют не только функцию восстановителей и источников углерода, но и роль структурообразующих агентов. Несмотря на то, что структурно-направленный синтез позволяет контролировать размеры и морфологию карбидных частиц, основным недостатком его при переходе на крупнотоннажное производство будет являться необходимость использования сложных органических реагентов и органических растворителей в большом количестве.

Высокодисперсные карбидные фазы могут быть получены путем нанесения предшественника металла на носитель с высокой удельной поверхностью (Al2O3, SiO2, ZrO2 и т.п.). На первой стадии проводят пропитку носителя по влагоемкости водным раствором соли металла (при приготовлении карбидов молибдена наиболее часто используют гептамолибдат аммония (NH4)6Mo7O24). После этого образец сушат и прокаливают на воздухе для получения нанесенной фазы оксида (в случае получения карбидов молибдена - МоО3). На второй стадии температурно-программируемым восстановлением из оксида получают карбид. В качестве источника углерода наиболее часто используют смесь газов (например, CH4/H2) [A. S. Rocha, L. A. Souz, R. R. Oliveira Jr., A. B. Rocha, V. Teixeira da Silva. Hydrodeoxygenation of acrylic acid using Mo2C/Al2O3 // Applied Catalysis A: General. – 2017. – Vol. 531. – P. 69-78] или углерод в твердом виде.

При использовании твердого источника углерода (активированный уголь, биоуголь, углеродные нанотрубки, углерод, полученный из лигнина, высушенная и измельченная древесина и т.п.) [Патент Китая 114570398 от 19.01.2022; D. Mordenti, D. Brodzki, G. Djéga-Mariadassou. New Synthesis of Mo2C 14 nm in average size supported on a high specific surface area carbon material // Journal of Solid State Chemistry. – 1998. – Vol. 141. – P. 114-120], углеродный материал выполняет функции и восстановителя, и носителя. Карботермическое восстановление проводят в водородной [Han J, Duan J, Chen P, Lou H, Zheng X, Hong H. Nanostructured molybdenum carbides supported on carbon nanotubes as efficient catalysts for one-step hydrodeoxygenation and isomerization of vegetable oils. Green Chem 2011;13:2561–2568], инертной атмосфере [R. Li, A. Shahbazi, L. Wang, B. Zhang, C.-C. Chung, D. Dayton, Q. Yan. Nanostructured molybdenum carbide on biochar for CO2 reforming of CH4 // Fuel. - 2018. - Vol. 225. - P. 403-410] или в вакуумной печи [H. Lin, B. Tao, J. Xiong, Q. Li, Y. Li. Tungsten carbide (WC) nanopowders synthesized via novel core–shell structured precursors // Ceramics International. - 2013. - Vol. 39. - P. 2877-2881].

Наиболее близким аналогом заявленного способа является способ синтеза пленки карбида молибдена на поверхности углеродного носителя, изложенный в патенте Китая 1394684 от 10.04.2002, согласно которому предшественник карбида молибдена получают пропиткой или механическим смешиванием углеродного носителя и соединения переходного металла, после чего проводят карботермическое восстановление при температуре 500-1000°С в среде водорода с получением углеродного материала, покрытого карбидом молибдена.

Предлагаемое изобретение решает задачи снижения температуры синтеза нанесенных карбидов молибдена (за счет использования эвтектической смеси молибдатов щелочных металлов и вакуума) и формирования карбида из нанесенного предшественника молибдена в одну стадию (без его промежуточного перевода в оксидное состояние).

Технический результат достигается на счет следующих составляющих:

1. Источником молибдена являются молибдаты щелочных металлов, которые плавятся, а не разлагаются при нагревании.

2. Использование эвтектической смеси LiMoO4-NaMoO4 (50/50) и вакуума позволяет получать расплав предшественника молибдена при низкой температуре (462°С) с последующим разложением и образованием на поверхности углерода элементарного молибдена и щелочных оксидов.

3. Образовавшийся при низкой температуре в процессе разложения эвтектического расплава мелкодисперсный молибден реагирует с поверхностью углеродного носителя с получением частиц карбида и образованием пленки.

4. Ввиду высокой растворимости в воде получающихся в процессе синтеза оксидов щелочных металлов, они могут быть удалены промывкой дистиллированной водой, также как и непрореагировавшие исходные реагенты, что ведет к получению карбида димолибдена высокой чистоты.

Описание предлагаемого технического решения.

Перед началом синтеза порошок углеродного носителя отсеивают и смешивают с предварительно взвешенными молибдатами лития и натрия, взятыми в соотношении 1:1 для получения эвтектической смеси. Массы углеродного носителя и источников молибдена подбирают таким образом, чтобы количество углерода и молибдена было не меньше стехиометрического в пленке Mo2C требуемой толщины при используемом размере зерна углеродного носителя. Смесь помещают в ёмкость с дистиллированной водой и перемешивают с помощью магнитной мешалки до полного растворения солей при нагревании, не доводя до бурного кипения воды. После полного растворения солей емкость с раствором размещают в сушильном шкафу для полного удаления воды. После сушки полученный продукт взвешивают и помещают в тигель из окиси алюминия с крышкой, который устанавливают в вакуумной печи. Печь вакуумируют при комнатной температуре, после чего образец нагревают до 500°С. При этой температуре образец выдерживают в течении нескольких часов в условиях динамического вакуума, затем печь охлаждают до комнатной температуры и разгружают. Полученный порошок отмывают дистиллированной водой в ультразвуковой ванне и сушат.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

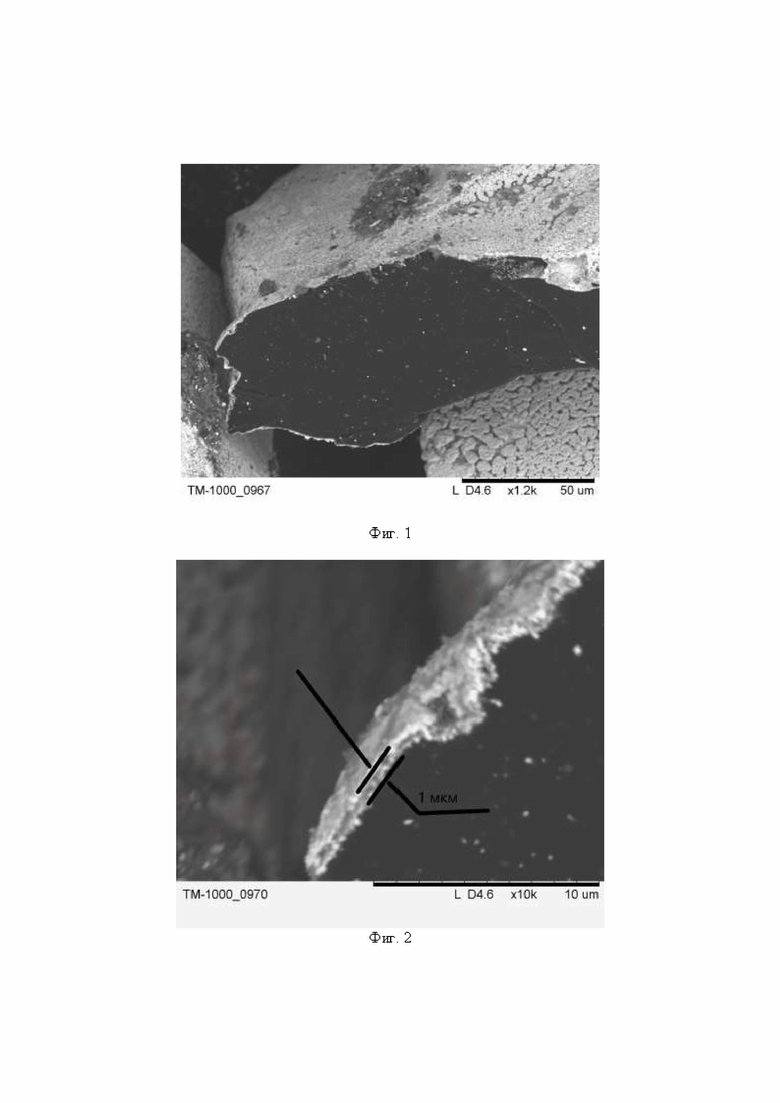

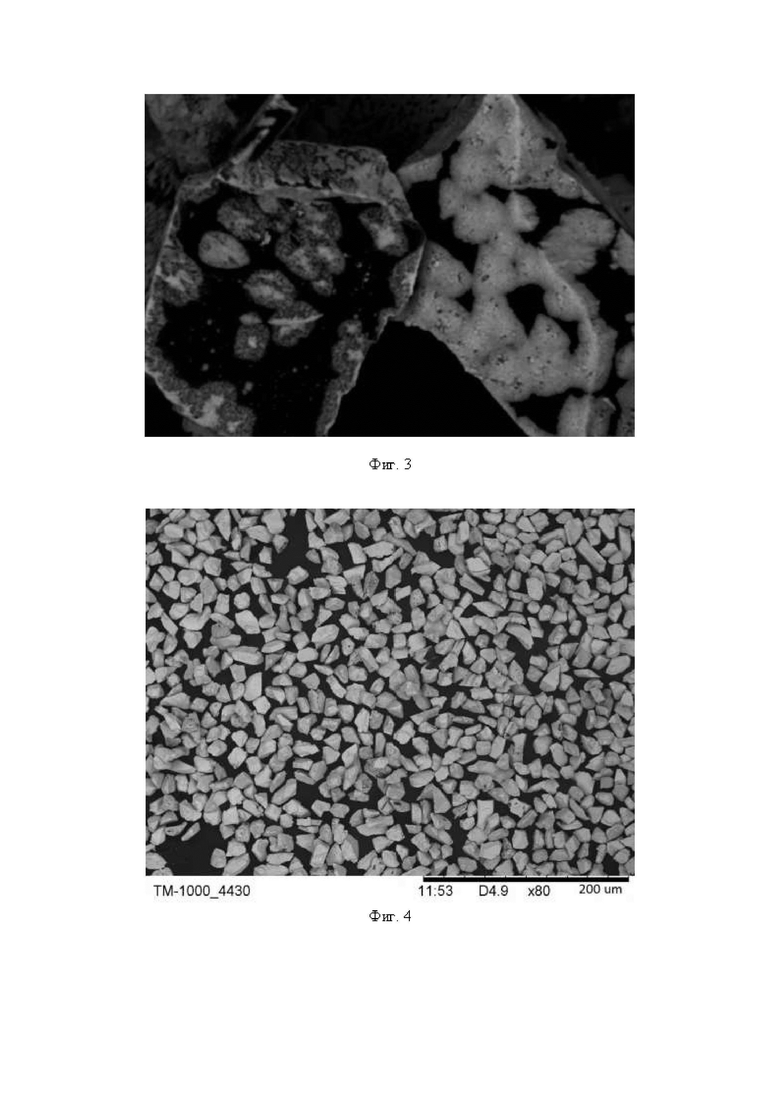

Берут отсеянный порошок технического углерода (марки N-220) с размером частиц 50 мкм в количестве 12 г и смесь Li2MoO4 и Na2MoO4 в мольном соотношении 1:1, в количестве 1,4 и 1,6 г, соответственно, для получения мольного отношения углерод:молибден не менее 1:2 в пленке карбида димолибдена толщиной 1 мкм при зерне 50 мкм (отношение углерод : молибден в смеси реагентов должно составлять не менее 72:1). Полученную смесь помещают в стакан с дистиллированной водой объёмом 200 мл., нагревают на магнитной мешалке до 80°С и перешивают со скоростью 60 об/мин до полного растворения солей. Затем стакан помещают в предварительно нагретый до 100°С сушильный шкаф на 24 ч. Высушенный порошок засыпают в тигель из окиси алюминия с крышкой и устанавливают в вакуумной печи. Печь откачивают вакуумным насосом до остаточного давления 10-3 мм рт. ст. и нагревают до 500°С со скоростью 100°С/ч. При этой температуре порошок выдерживают в течение 3 ч при постоянной откачке. После окончания синтеза печь охлаждают, напускают воздух и достают образец. Полученный порошок отмывают в дистиллированной воде в ультразвуковой ванне в течение 60 мин, и сушат в сушильном шкафу в течение 12 ч при температуре 100°С. После процедуры промывания и сушки получают частицы углеродного носителя с плотной плёнкой карбида димолибдена на поверхности толщиной около 1 мкм (фиг. 1, 2).

Плотность пленки была подтверждена следующим экспериментом: порошок углеродных частиц с пленкой карбида после отмывания и сушки помещали в корундовый тигель и нагревали в муфеле до 1000°С. Время выдержки при данной температуре составляло 6 ч. Взвешивание порошка после прокаливания показало отсутствие потери веса.

Пример 2

Берут отсеянный порошок технического углерода (марки N-220) с размером частиц 50 мкм в количестве 12 г и смесь Li2MoO4 и Na2MoO4 в количествах, указанных в примере 1. Синтез проводят в соответствии с описанием, приведенном в примере 1, за исключением того, что выдержка образца в вакуумной печи при 500°С составляет не 3, а 2 ч. После процедуры промывания и сушки получают частицы углеродного носителя с «островками» карбида димолибдена на поверхности (фиг.3).

Пример 3

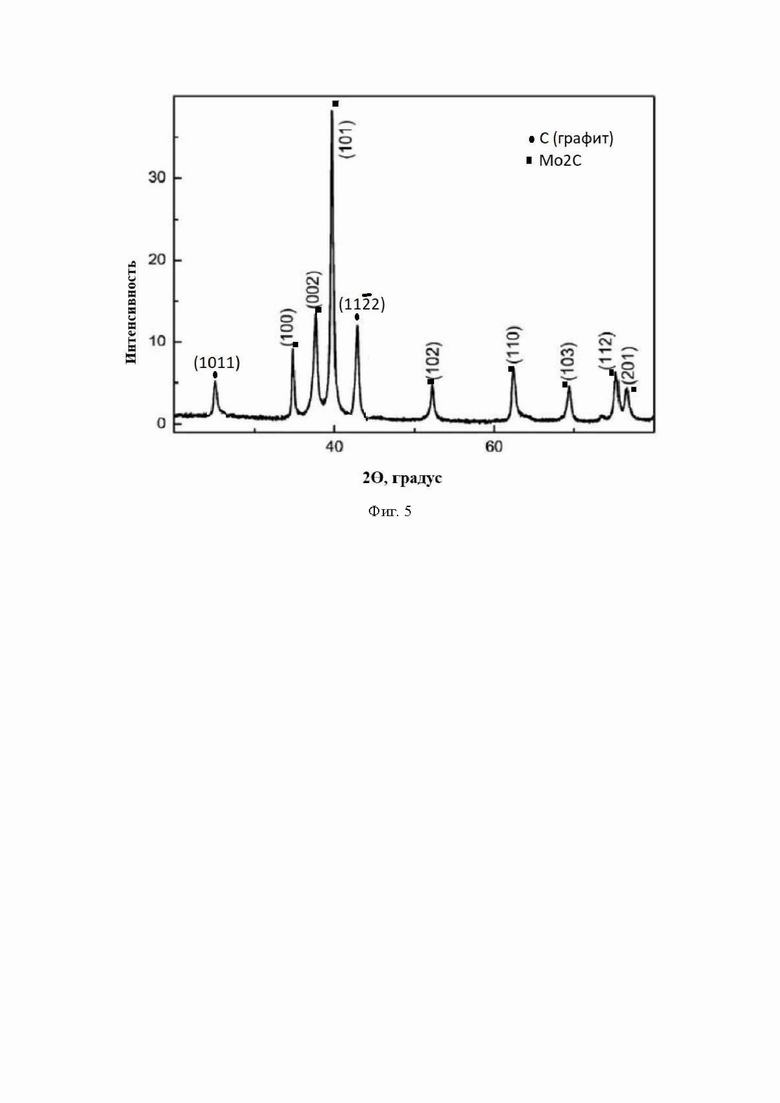

Готовят смесь отсеянного порошка технического углерода (марки П145, зерно 25 мкм), Li2MoO4 и Na2MoO4 в количестве 12 г, 2,7 и 3,2 г, соответственно, для получения мольного отношения углерод:молибден не менее 1:2 в пленке карбида димолибдена толщиной 1 мкм при зерне 25 мкм (отношение углерод : молибден в смеси реагентов должно составлять не менее 38:1), и проводят синтез карбида в соответствии с описанием, указанным в примере 1. После процедур промывания и сушки получают порошок, представляющий собой углеродный носитель, покрытый плёнкой α-Мо2С (фиг. 4, 5).

Сравнительный пример.

Процедура синтеза, описанная в примере 1, при тех же условиях проведена не в вакуумной, а в атмосферной печи. Реакции с образованием карбида молибдена обнаружено не было. Это обусловлено тем, что при атмосферном давлении и температуре 500°С разложение солей молибдена не происходит.

| название | год | авторы | номер документа |

|---|---|---|---|

| Низкотемпературный карботермический синтез массивного карбида димолибдена | 2023 |

|

RU2806950C1 |

| Способ формирования пленок карбида молибдена на гетероструктуре молибден-кремний пиролизом пленки полиамида, полученного методом молекулярно-слоевого осаждения | 2024 |

|

RU2839243C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩИЕ И НЕЭЛЕКТРОПРОВОДЯЩИЕ МАТЕРИАЛЫ | 2010 |

|

RU2458189C1 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ ФУРФУРОЛА И ФУРФУРИЛОВОГО СПИРТА ДО 2-МЕТИЛФУРАНА | 2019 |

|

RU2722836C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ГИДРОПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2012 |

|

RU2495717C1 |

| Способ получения порошка карбида кремния | 2022 |

|

RU2791964C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРИРОВАНИЯ ФУРФУРОЛА И ФУРФУРИЛОВОГО СПИРТА ДО 2-МЕТИЛФУРАНА | 2019 |

|

RU2722837C1 |

| Способ получения порошка карбида молибдена | 2023 |

|

RU2811044C1 |

| Электрохимический способ получения карбида молибдена | 2020 |

|

RU2752624C1 |

| Способ получения порошка карбида кремния политипа 4H | 2022 |

|

RU2802961C1 |

Изобретение относится к способам получения нанесенных на углеродные носители карбидов переходных металлов, в частности молибдена, и может быть использовано в различных отраслях промышленности, в том числе для изготовления огнеупорных, устойчивых к истиранию покрытий и катализаторов. Способ получения карбида димолибдена осуществляют нанесением растворов натриевой и литиевой соли молибдена, взятых в соотношении 1:1, на углеродный носитель с последующей сушкой и прокаливанием в вакуумной печи с остаточным давлением не менее 10-3 мм рт. ст. при температуре 500°С и продолжительности обработки не менее 3 часов. После окончания синтеза непрореагировавшие соли и растворимые продукты реакции удаляют промыванием дистиллированной водой с последующей сушкой и получением пленки карбида димолибдена на поверхности частиц углеродного носителя. Технический результат – снижение температуры и упрощение процесса синтеза карбида димолибдена. 1 з.п. ф-лы, 5 ил., 3 пр.

1. Способ синтеза пленки карбида димолибдена на поверхности углеродного носителя карботермическим восстановлением нанесенных на углеродный носитель молибдатов, отличающийся тем, что используют эвтектическую смесь молибдата лития и молибдата натрия в мольном соотношении 1:1, при этом массы углеродного носителя и источников молибдена подбирают таким образом, чтобы отношение углерода и молибдена было не меньше стехиометрического в пленке Мо2С требуемой толщины, а процесс карботермического восстановления проводят в вакуумной печи при температуре прокаливания не выше 500°С и продолжительности обработки не менее 3 ч, с получением сплошной пленки карбида димолибдена на поверхности частиц углеродного носителя.

2. Способ по п. 1, отличающийся тем, что углеродный носитель и молибдаты щелочных металлов берут в таком соотношении, чтобы на поверхности частиц углеродного носителя получить сплошную пленку толщиной 1 мкм, в которой мольное соотношение молибден: углерод составляет 2:1.

| CN 1394684 A, 05.02.2003 | |||

| Электрохимический способ получения карбида молибдена | 2020 |

|

RU2752624C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО КАРБИДА МОЛИБДЕНА | 2020 |

|

RU2748929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ТУГОПЛАВКИХ КАРБИДОВ ДЛЯ ПОКРЫТИЙ И КОМПОЗИТОВ НА ИХ ОСНОВЕ | 2007 |

|

RU2333888C1 |

| EP 713477 B1, 13.08.1997 | |||

| US 5427761 A1, 27.06.1995. | |||

Авторы

Даты

2023-11-08—Публикация

2023-02-22—Подача