Изобретение относится к обработке деталей свободным абразивным материалом и может быть использовано при обработке цилиндрических отверстий, в том числе сложного профиля, в машиностроении и других отраслях промышленности.

Известны способы абразивно-струйной обработки внутренних цилиндрических поверхностей заготовок с помощью формирования и подачи абразивно-воздушной или гидроабразивной смеси посредством сопел на обрабатываемую поверхность (патент RU 2137593, МПК В24С1/00, опубл. 29.09.1999, патент RU 2463152, МПК В24С1/00, опубл. 27.06.2012, Патент RU 171191 U1 В24С 3/02, В24С 9/00 опубл. 23.05.2017, Патент RU 159216 U1 В24С 3/02, В24С 9/00 опубл. 10.02.2016).

При шлифовании и полировании внутренних поверхностей данные способы не обеспечивают равномерную обработку и достижение стабильных характеристик качества рабочих поверхностей. Реализация способов требует необходимости пневмо- или гидропривода.

Известен способ, включающий размещение внутри обрабатываемой поверхности абразивного материала, подачу сжатого воздуха под давлением и образование абразивно-воздушной смеси в рабочей зоне (патент RU 2558782, МПК В24C1/00, В24В31/10, опубл. 27.06.2015).

Данный способ имеет ограничения при обработке деталей из закаленных сталей, в связи с недостаточной величиной контактных давлений абразивных зерен на участках обрабатываемого профиля детали. Реализация способов требует необходимости подвода сжатого воздуха.

Известны способы центробежно-планетарной обработки свободными абразивными частицами, уплотненными инерционными, преимущественно центробежными силами, при планетарном вращении контейнеров с установленными в них деталями (патент RU 2703065, МПК В24В31/104, опуб. 15.10.2019, патент RU 2365484, МПК В24В31/104, опубл. 27.08.2009, авторское свидетельство SU 963829, МПК В24В31/08, опубл. 07.10.1982).

Недостатком данных способов является низкая интенсивность воздействия частиц абразива на обрабатываемую поверхность, снижающая производительность обработки, ограниченный круг обрабатываемых деталей по конфигурации и габаритным размерам.

Наиболее близким техническим решением по совокупности существенных признаков к предложенному является способ, включающий трехкомпонентные вибрационные перемещения деталей в среде гидро-абразивной суспензии, в результате которых происходит переменное разрежение и уплотнение формируемого абразивного бруска, в зоне контакта с обрабатываемой поверхностью (авторское свидетельство SU 814683, МПК В24С31/08, опубл. 23.03.1981).

Недостатком способа является сложность реализации в части назначения технологических режимов, связанная с невозможностью установления взаимосвязей между скоростями планетарного вращения деталей с параметрами осциллирующих движений, приводящих к периодическому разуплотнению абразивной массы и ударам абразивных частиц по поверхностям деталей, что снижает показатели качества обработки. Другим недостатком данного способа является невозможность равномерной обработки цилиндрических отверстий сложного профиля. Имеются ограничения по конструкции и габаритным размерам обрабатываемых деталей. Реализация способа требует наличия гидропривода для подачи абразивной суспензии.

Задача – разработка способа абразивной обработки цилиндрических отверстий деталей, обеспечивающего расширение технологических возможностей обработки.

Техническим результатом заявленного изобретения является расширение технологических возможностей обработки цилиндрических отверстий деталей и обеспечение однородных качественных характеристик обработанных отверстий.

Технический результат достигается тем, что в способе абразивной обработки цилиндрических отверстий деталей, включающем горизонтальное расположение оси обрабатываемого цилиндрического отверстия детали с частично заполненной абразивными материалом внутренней полостью, причем размещают во внутренней полости детали соосно с осью ее отверстия конструктивный элемент, содержащий две лопатки с рабочей поверхностью в форме пластины, и осуществляют вращение упомянутого конструктивного элемента с обеспечением равного зазора между обрабатываемой поверхностью детали и лопатками конструктивного элемента, при этом между обрабатываемой поверхностью детали и поверхностью вращающихся лопаток обеспечивают формирование областей, заполненных абразивными зернами и уплотненных в зоне контакта абразива и обрабатываемой поверхности детали, причем обработку осуществляют несвязанным абразивом, а скорость вращения конструктивного элемента устанавливают из условия обеспечения процесса микрорезания обрабатываемой поверхности отверстия заготовки абразивными зернами.

В камеру, ограниченную внутренней полостью отверстия заготовки и со стороны торцев, засыпают абразивный материал и создают вращение конструктивного элемента, обеспечивающее в соответствии с формой и расположением лопаткок формирование области заполненной абразивными зернами. Скорость вращения конструктивного элемента должна быть не ниже условий, обеспечивающих микрорезание при обработке поверхности [Корчак С.Н. Производительность процесса шлифования стальных сталей. – М.: Машиностроение, 1974. – 279 с., Стратиевский И.Х., Юрьев В.Г., Зубарев Ю.М. Абразивная обработка: справочник. М.: Машиностроение, 2010. 352 с., Справочник технолога / под общей редакцией А.Г.Суслова. М.: Инновационное машиностроение, 2019. – 800 с.].

Под действием сил, действующих на абразивные частицы поверхностями лопаток (зависящей от формы поверхности лопаток) и центробежной силы образуется область, заполненная абразивными зернами. При этом часть данной области (прилегающая к обрабатываемой поверхности) уплотнена за счет давления слоев, расположенных ближе к оси, и центробежной силы. Так же, в этой зоне происходит фиксация абразивных зерен, непосредственно контактирующих с обрабатываемой поверхностью под воздействием других зерен в создаваемой области. В связи с этим возникает дополнительное давление, обеспечивающее условия микрорезания абразивным зерном обрабатываемой поверхности.

Заполнение абразивного материала перед обработкой производится равномерно по секциям между лопатками. Объем засыпаемого материала должен обеспечивать формирование областей слоев абразивных частиц.

За счет сыпучести в слоях областей абразивных частиц создаются условия равномерного заполнения ими образующихся полостей по всему объему формируемой области, и их распределение копирует профиль цилиндрического отверстия обрабатываемой поверхности, что обеспечивает равномерный съем.

Существенным отличительным признаком заявляемого способа является обработка несвязанным абразивом цилиндрических отверстий деталей, включающим горизонтальное расположение оси обрабатываемого цилиндрического отверстия заготовки с размещением соосно оси отверстия вращающегося конструктивного элемента, обеспечивающего формирование уплотненной области абразивных частиц.

Предлагаемый способ позволяет формировать однородные качественные характеристики при обработке поверхности цилиндрических поверхностей детали путем формирования в камере области абразивного материала, равномерно уплотненного в местах взаимодействия абразивных зерен и обрабатываемой поверхности, условия выравнивания контактных давлений на обрабатываемых поверхностях.

Способ позволяет устанавливать рациональные параметры и режимы обработки, обеспечивающие заданные требования к обработанной поверхности детали, расширяет технологические возможности обработки и обеспечивает повышение производительности. К технологическим параметрам и режимам процесса обработки относятся: форма. размеры и расположение поверхностей лопаток вращающегося конструктивного элемента, величины зазора между обрабатываемой поверхностью и лопатками конструктивного элемента, частота вращения конструктивного элемента, материал и зернистость абразивных зерен, объем абразивного материала, время обработки.

Технологические возможности обработки позволяют регулировать характеристики формируемого поверхностного слоя (сократить величину создаваемого после обработки дефектного слоя) обрабатываемой поверхности. Кроме этого, исключается необходимость использования пневмо- и гидросистем в управлении процессом при его реализации.

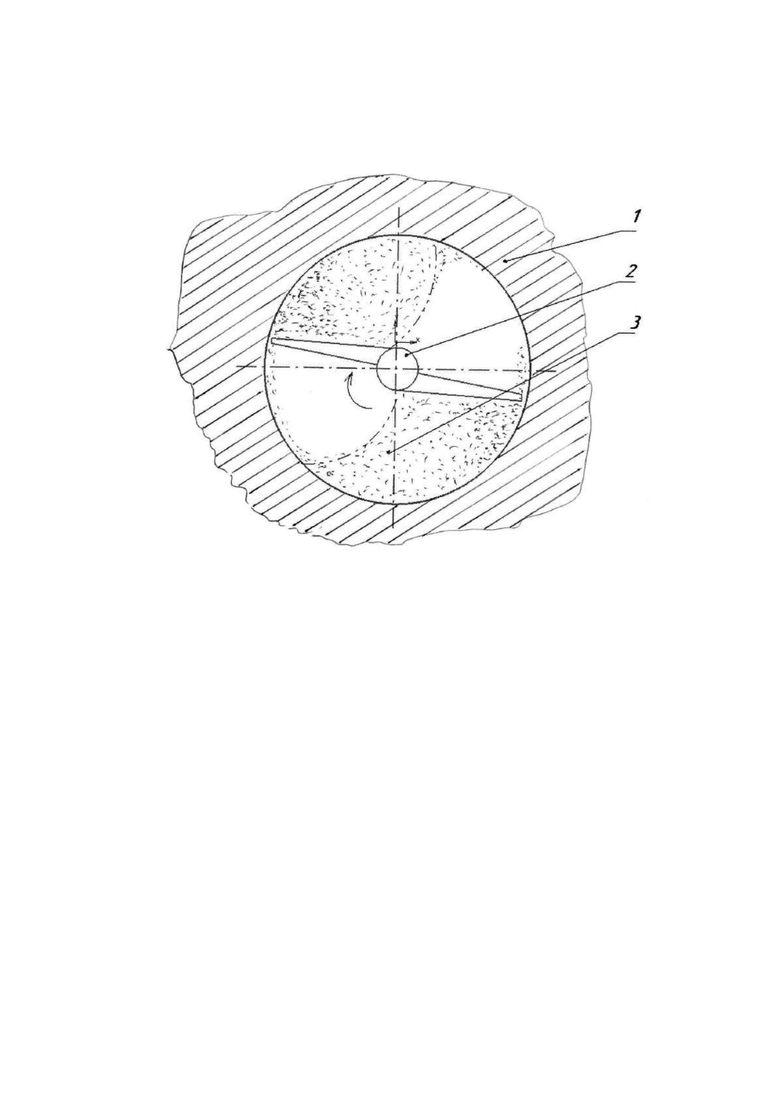

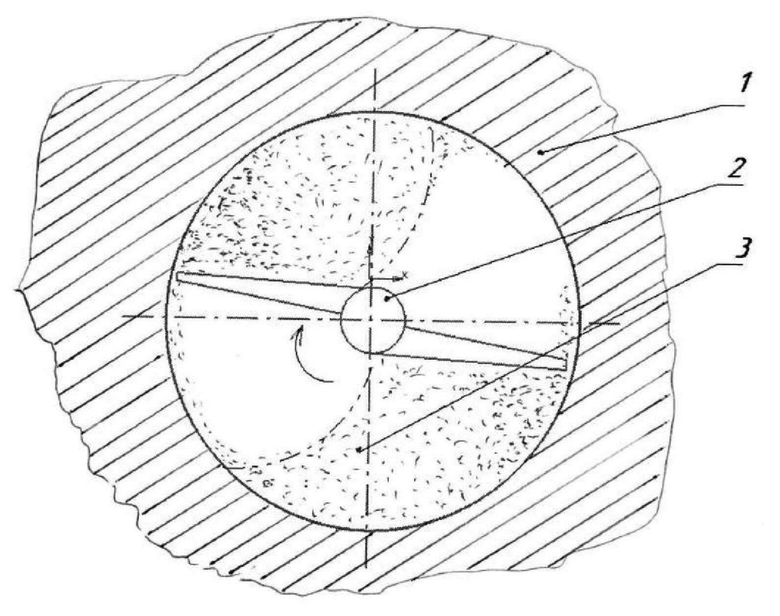

Способ иллюстрируется чертежом, на котором показан поперечный разрез детали 1, во внутренней полости которой размещен вращающийся конструктивный элемент 2 (сборочная единица, снабженная лопатками), обеспечивающий равный зазор с обрабатываемой поверхностью и располагающийся соосно оси вращения обрабатываемой поверхности цилиндрического отверстия, и абразивные зерна 3. Конструктивный элемент 2 с лопатками изготавливается из материала, имеющего бόльшую абразивную износостойкость по сравнению с обрабатываемыми деталями. Внутренняя полость заготовки закрывается со стороны торцов (торца в случае «глухой» формы отверстия).

Пример.

Обработке подверглось цилиндрическое отверстие диаметром D=102 мм, длиною 60 мм (номинальные размеры) детали, выполненной из стали 45 ГОСТ 1050-88 (после точения и термической обработки) (HRC 48…55), исходная шероховатость поверхности Ra=6,3 мкм.

Технологические параметры и режимы обработки: вращающийся конструктивный элемент, снабженный двумя лопатками с рабочей поверхностью в форме пластины, зазор между лопаткой и обрабатываемой поверхностью заготовки – 1,5 мм, абразивный материал электрокорунд белый – А24, зернистость (ГОСТ 3647-80) - 25, объем абразивного материала – 220000 мм3, частота вращения конструктивного элемента - 1000 об/мин, цикл обработки 3 мин.

Результаты обработки: шероховатость Ra=0,16-0,2 мкм, съём металла на сторону – 18 - 20 мкм.

Таким образом, способ абразивной обработки цилиндрических отверстий деталей, включающий горизонтальное расположение оси обрабатываемого цилиндрического отверстия с частично заполненной абразивным материалом внутренней полостью, при котором обработку ведут несвязанным абразивом, в полости заготовки размещают соосно с осью отверстия вращающийся конструктивный элемент, снабженный лопатками, форма и расположение которых обеспечивают формирование областей заполненных абразивными зернами, уплотненных в зоне контакта абразива и обрабатываемой поверхности, а скорость его вращения устанавливают не ниже условий, обеспечивающих процесс микрорезания при обработке поверхности отверстия заготовки, расширяет технологические возможности обработки цилиндрических отверстий деталей и обеспечивает однородные качественные характеристики обработанных отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2022 |

|

RU2793666C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2022 |

|

RU2805690C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2024 |

|

RU2836265C1 |

| Способ и устройство для центробежно-планетарной абразивной обработки колец | 2019 |

|

RU2694858C1 |

| Способ обработки пустотелых шариков | 2022 |

|

RU2801501C1 |

| СПОСОБ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ СВОБОДНЫМ АБРАЗИВОМ | 2013 |

|

RU2558782C2 |

| СПОСОБ ОЧИСТКИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ТРУБ ИЛИ ТРУБОПРОВОДОВ | 2024 |

|

RU2830797C1 |

| Способ финишной обработки поверхности трения | 2020 |

|

RU2729242C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ РАБОЧИХ ПОВЕРХНОСТЕЙ ВОЛНОВОДОВ | 2022 |

|

RU2793899C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2182532C1 |

Изобретение относится к способу абразивной обработки цилиндрических отверстий деталей. Размещают во внутренней полости детали соосно с осью ее отверстия конструктивный элемент, содержащий две лопатки с рабочей поверхностью в форме пластины. Осуществляют вращение упомянутого конструктивного элемента с обеспечением равного зазора между обрабатываемой поверхностью детали и лопатками конструктивного элемента. Между обрабатываемой поверхностью детали и поверхностью вращающихся лопаток обеспечивают формирование областей, заполненных абразивными зернами и уплотненных в зоне контакта абразива и обрабатываемой поверхности детали. Обработку осуществляют несвязанным абразивом, а скорость вращения конструктивного элемента устанавливают из условия обеспечения процесса микрорезания обрабатываемой поверхности отверстия заготовки абразивными зернами. В результате расширяются технологические возможности. 1 ил., 1 пр.

Способ абразивной обработки цилиндрических отверстий деталей, включающий горизонтальное расположение оси обрабатываемого цилиндрического отверстия детали с частично заполненной абразивными материалом внутренней полостью, отличающийся тем, что размещают во внутренней полости детали соосно с осью ее отверстия конструктивный элемент, содержащий две лопатки с рабочей поверхностью в форме пластины, и осуществляют вращение упомянутого конструктивного элемента с обеспечением равного зазора между обрабатываемой поверхностью детали и лопатками конструктивного элемента, при этом между обрабатываемой поверхностью детали и поверхностью вращающихся лопаток обеспечивают формирование областей, заполненных абразивными зернами и уплотненных в зоне контакта абразива и обрабатываемой поверхности детали, причем обработку осуществляют несвязанным абразивом, а скорость вращения конструктивного элемента устанавливают из условия обеспечения процесса микрорезания обрабатываемой поверхности отверстия заготовки абразивными зернами.

| Способ обработки изделий | 1979 |

|

SU814683A1 |

| Центробежный станок | 1991 |

|

SU1808668A1 |

| Устройство для обработки деталейВ пСЕВдООжижЕННОМ АбРАзиВЕ | 1979 |

|

SU848315A1 |

| DE 3546386 A1, 02.07.1987. | |||

Авторы

Даты

2023-11-13—Публикация

2022-12-09—Подача