Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении тонкостенных осесимметричных деталей с коническо-Цилиндрическими патрубками.

Известен способ изготовления тонкостенных осесимметричных деталей из трубчатьцх заготовок, включающий предварительный и окончательный обжим пуансоном конца трубчатой заготовки в конической матрице на меньший диаметр 1.

Недостатками известного способа являются ограниченность применения (только при совмещенном процессе раздача - обжим), с соблюдением строго определенных размерных соотнощений между заготовкой ирабочим инструментом; изготовление деталей только коническо-цилиндрической формы; сравнительно небольшие возможности формоизменения (малые углы конусности 4-10°) и невозможность получения точного отверстия по всей длине цилиндрического патрубка детали.

Целью изобретения является повышение производительности обжима путем увеличения суммарного обжатия, улучшение качества деталей за счет устранения осевой и окружной потерь устойчивости и получения точных размеров коническо-цилиндрического патрубка, а также экономия металла в результате исключения обреза нёцилиндрического краевого участка патрубка детали.

Поставленная цель достигается тем, что согласно способу изготовления тонкостенных осесимметричных деталей из трубчатых заготовок, включающему предварительный и окончательный обжим пуансоном конца трубчатой заготовки в конической матрице на меньший диаметр, предварительный обжим концевой части трубчатой заготовки осуществляют на конус с углом, меньшим угла конуса матрицы, после чего производят набор металла на торцевой части заготовки путем осадки конической обжатой части воздействием усилия пуансона в зоне сопряжения внутренней конической и необжатой цилиндрической частей заготовки и затем выдавливают его в кольцевое очко между матрицей и пуансоном.

Изготовление деталей начинается с предварительного обжима трубчатой заготовки с углом конусности, например, путем проталкивания через коническую матрицу под воздействием усилия деформирования в торец заготовки, которое в указанном интервале конусности будет минимальным. Обжим производят пуансоном при усилии деформирования, передаваемым конической частью выступа его в зону, непосредственно прилегающую к очагу пластической деформации, а именно на стык цилиндрической и конической внутренних поверхностей предварительно обжатой заготовки, что позволяет устранить осевую потерю устойчивости без применения наружного подпора при любых возможных обжатия. При этом цилиндрическая часть выступа пуансона подхватывает заготовку лишь после того, как ее краевая часть продавится через очко матрицы и обожмет стенку патрубка, позволяя получить в нем точное отверстие. Подхват пуансоном стенки патрубка также создает дополнительное растягивающее радиальное напряжение б1р, которое при не0 изменном значении сопротивления деформированию 6/5 соответственно уменьшает окружное сжимающее напряжение , являющееся причиной окружной потери устойчивости детали.

Таким образом, подхват заготовки выступом пуансона уменьшает возможность, появления окружной потери устойчивости.

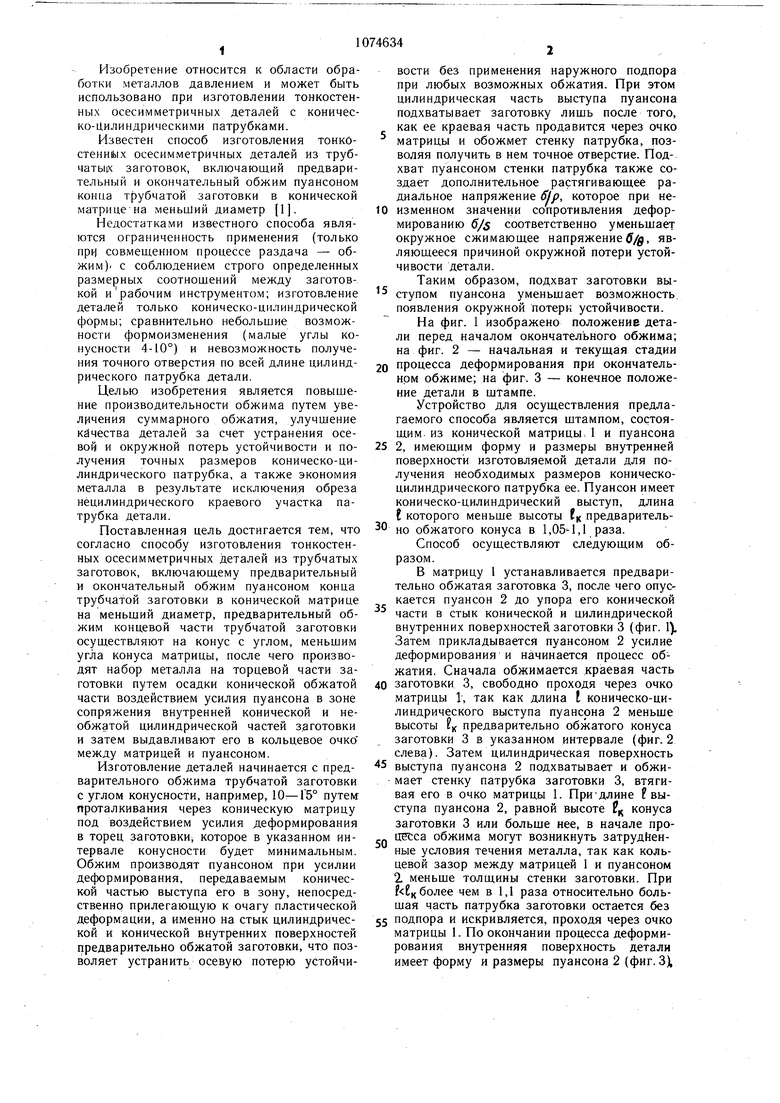

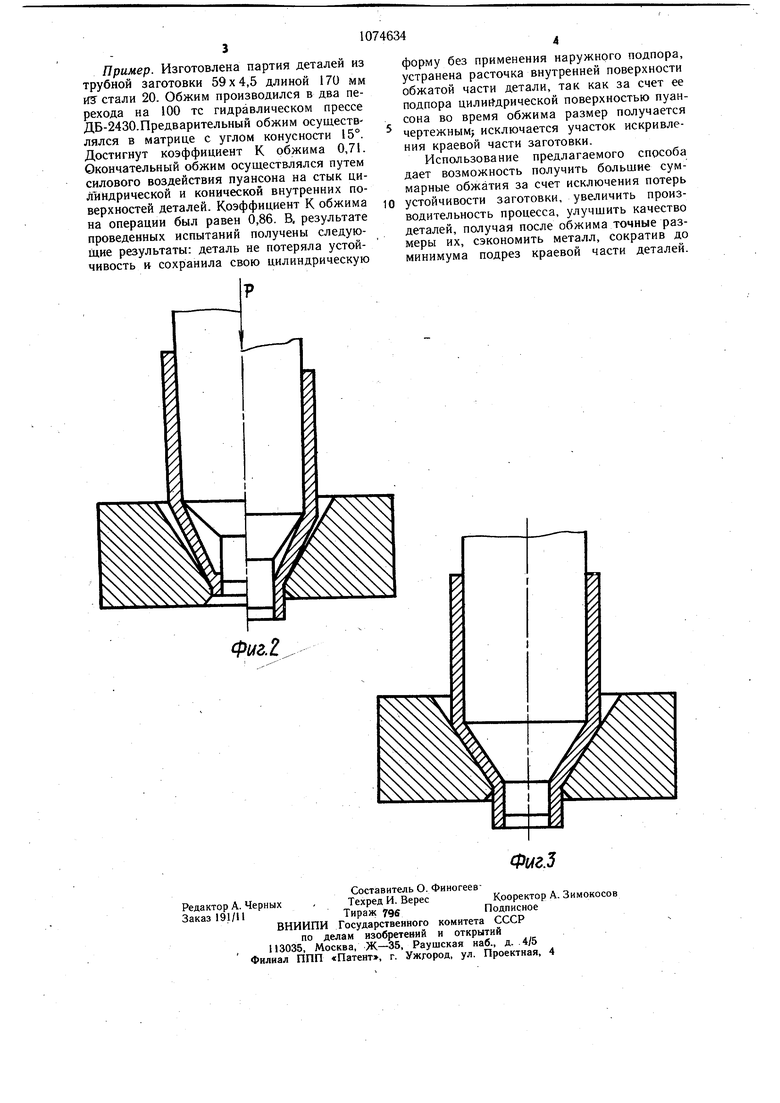

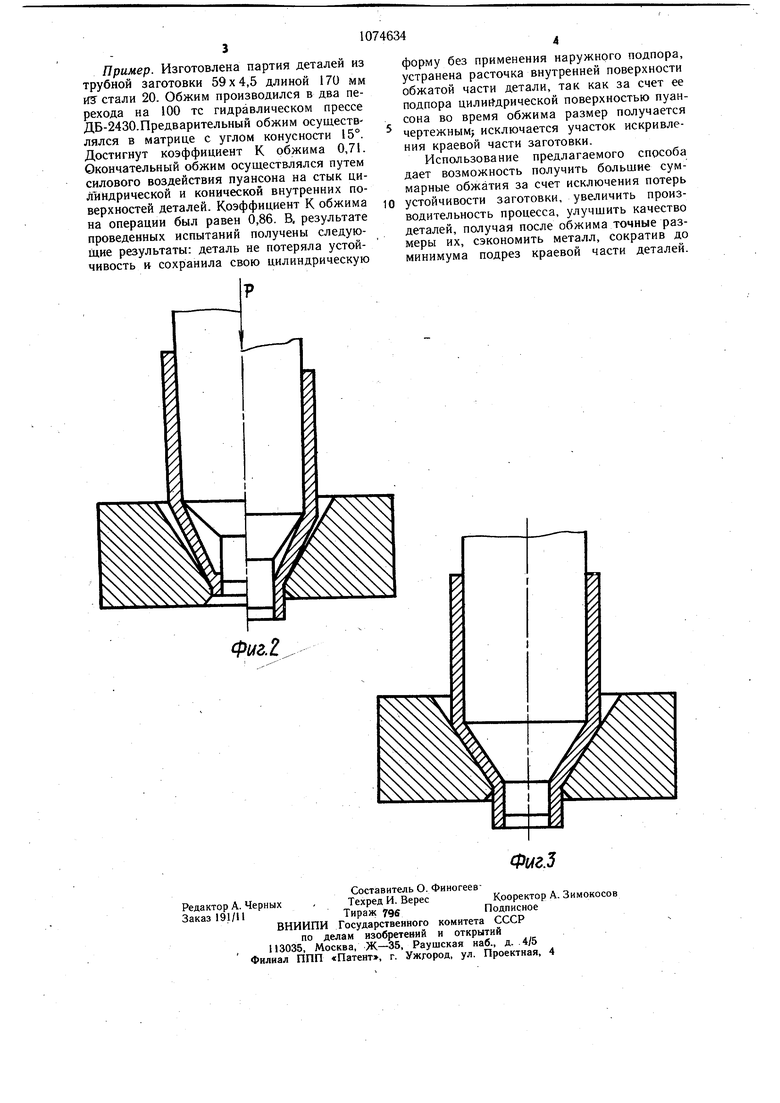

На фиг. 1 изображено положение детали перед началом окончательного обжима; на фиг. 2 - начальная и текущая стадии

0 процесса деформирования при окончательном обжиме; на фиг. 3 - конечное положение детали в штампе.

Устройство для осуществления предлагаемого способа является штампом, состоящим, из конической матрицы, 1 и пуансона

5 2, имеющим форму и размеры внутренней поверхности изготовляемой детали для получения необходимых размеров коническоцилиндрического патрубка ее. Пуансон имеет коническо-цилиндрический выступ, длина которого меньше высоты к предваритель0 но обжатого конуса в 1,05-1,1 раза.

Способ осуществляют следующим образом.

В матрицу 1 устанавливается предварительно обжатая заготовка 3, после чего опускается пуансон 2 до упора его конической части в стык конической и цилиндрической внутренних поверхностей заготовки 3 (фиг. Затем прикладывается пуансоном 2 усилие деформирования и начинается процесс обжатия. Сначала обжимается краевая часть

0 заготовки 3, свободно проходя через очко матрицы Г, так как длина t коническо-цилиндрического выступа пуансона 2 меньше высоты х предварительно обжатого конуса заготовки 3 в указанном интервале (фиг. 2 слева). Затем цилиндрическая поверхность

5 выступа пуансона 2 подхватывает и обжимает стенку патрубка заготовки 3, втягивая его в очко матрицы 1. Придлине Р выступа пуансона 2, равной высоте Рц конуса заготовки 3 или больше нее, в начале процесса обжима могут возникнуть затрудйенные условия течения металла, так как кольцевой зазор между матрицей 1 и пуансоном 2. меньше толщины стенки заготовки. При ЕК более чем в 1,1 раза относительно большая часть патрубка заготовки остается без

5 подпора и искривляется, проходя через очко матрицы 1. По окончании процесса деформирования внутренняя поверхность детали имеет форму и размеры пуансона 2 (фиг. ЗХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1977 |

|

SU719750A1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2070467C1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С КОНИЧЕСКОЙ ЧАСТЬЮ | 2014 |

|

RU2584195C1 |

| Способ штамповки деталей с наклонным фланцем | 1983 |

|

SU1174125A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ С ОДНИМ ИЛИ ДВУМЯ ОСЕСИММЕТРИЧНЫМИ ОТВОДАМИ | 2009 |

|

RU2410188C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУБЧАТЫХ ЗАГОТОВОК, включающий предварительный и окончательный обжнм пуансоном конца трубчатой заготовки в конической матрице на меньший диаметр, отличающийся тем, что, с целью повышения производительности и качества, предварительный обжим концевой части трубчатой заготовки осуществляют на конус с углом, меньщим угла конуса матрицы, после чего производят набор металла на торцовой части заготовки путем осадки конической обжатой части воздействием усилия пуансона в зоне сопряжения внутренней конической и необ)|катой цилиндрической частей заготовки и затем выдавливают его в кольцевое очко между матрицей и пуансоном. СП CZ Ji о: со 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления полых конических деталей с цилиндрическими патрубками | 1978 |

|

SU751471A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-23—Публикация

1982-08-12—Подача