Настоящее изобретение относится к области тонкопленочной технологии получения оксидных полупроводниковых наноматериалов, а именно, получению прозрачных наноразмерных пленок оксида титана(IV), содержащих оксид цинка(II), которые могут быть использованы в качестве чувствительных слоев в полупроводниковых газовых сенсорах, элементов прозрачной электроники, защитных покрытиях, фотокатализаторов, и др.

Известен способ получения на стеклянных подложках пленок (TiO2)1-x-(ZnO)x с x = 0,00, 0,25, 0,50, 0,75 и 1,00 золь-гель методом из прекурсоров на основе изопропоксида титана и ацетата цинка с выдержкой золя 48 ч и термической обработкой 2-6 ч при 500°С; финальная термообработка производится при температуре 500°С (M. Pérez-González S.A. Tomás M. Morales-Luna M.A. Arvizu M.M. Tellez-Cruz. Optical, structural, and morphological properties of photocatalytic TiO2-ZnO thin films synthesized by the sol-gel process //Thin Solid Films. 2015. V. 594. Р. 304-309). Этим способом получаются кристаллические пленки со средней толщиной 80 нм и размером зерен 20-40 нм, обладающие в видимом диапазоне света оптическим коэффициентом пропускания не хуже 80%. Существенными признаками данного аналога являются: получение пленок материала (TiO2)1-x-(ZnO)x золь-гель методом из прекурсоров на основе изопропоксида титана и ацетата цинка с выдержкой золя 48 ч и последующей термической обработкой (500°C) со средней толщиной 80 нм, размером зерен 20-40 нм, обладающая коэффициентом оптического пропускания в видимом диапазоне света не хуже 80%.

Существенные признаки, общие с заявляемым способом, следующие: формируются тонкие пленки материала (TiO2)1-x-(ZnO)x при термической обработке (500°C) со средней толщиной 80 нм, размером зерен 20-40 нм, обладающие коэффициентом оптического пропускания в видимом диапазоне света не хуже 80%.

Причиной, препятствующей достижению технического результата, является то, что отсутствуют исследования газочувствительных свойств полученных пленок, невозможность получать пленки контролируемой толщины, размер зерен материала более 20 nm, длительное время процесса получения пленок (более 48 ч).

Другим аналогом являются пленки состава TiO2-ZnO, нанесенные методом ионно-стимулированного электронно-лучевого испарения с концентрациями ZnO (1 и 5 %) (Wisitsoraat A., Tuantranont A., Cominiand E., Sberveglieri G., Wlodarski W. Gas-Sensing Characterization of TiO2-ZnO Based Thin Film // IEEE SENSORS 2006, EXCO, Daegu, Korea /October 22-25, 2006, 964-967). После нанесения слои TiO2-ZnO отжигались при температуре 500°C и имели толщину 300 нм. Поверх TiO2-ZnO пленки формировали два платиновых контакта, с помощью которых исследовали газочувствительность пленок. Наилучшую газочувствительность показали пленки состава TiO2-ZnO с содержанием ZnO (1%) при рабочей температуре 400°C. Максимальный отклик образца на воздействие диоксида азота с концентрацией 100 ppm был менее единицы. Существенными признаками данного аналога являются: получение пленок состава TiO2-ZnO с концентрациями ZnO (1 и 5 %) методом ионно-стимулированного электронно-лучевого испарения с последующей термической обработкой при 500°C, имеющих толщину 300 нм, обладающих газочувствительностью к диоксиду азота с концентрацией 100 ppm при рабочей температуре 400°C и имеющих отклик менее единицы.

Существенные признаки, общие с заявляемым способом, следующие: получение пленок состава TiO2-ZnO с концентрациями ZnO (1 и 5 %) с последующей термической обработкой при 500°C и при формировании поверх пленок металлических контактов, обладающих газочувствительностью к диоксиду азота.

Причиной, препятствующей достижению технического результата, является то, что необходимо применение дорогостоящего оборудования для формирования пленок, высокая рабочая температура (400°C), при которой проявляются лучшие газочувствительные свойства, отсутствие сведений о прозрачности пленок, низкая величина газочувствительного отклика (менее единицы) при высокой концентрации диоксида азота (100 ppm), применение платины в качестве материала металлических контактов, большая толщина пленки (300 nm).

Наиболее близким к предлагаемому по выполнению и достигаемому результату является способ получения тонких пленок оксида титана, легированных оксидом цинка (1 и 5 %), осаждением из газовой фазы в вакууме с отжигом 2 ч при 450°C с регулируемой толщиной до 200 nm, имеющих оптический коэффициент пропускания не хуже 80% (Патент КНР, CN103361631B). Существенными признаками прототипа являются: получение тонких пленок оксида титана, легированных оксидом цинка (1 и 5 %), осаждением из газовой фазы в вакууме с отжигом 2 ч при 450°C с регулируемой толщиной до 200 nm, имеющих оптический коэффициент пропускания не хуже 80%.

Существенные признаки, общие с заявляемым способом, следующие: пленки оксида титана, легированные оксидом цинка (1 и 5 %) с регулируемой толщиной до 200 nm, имеющие оптический коэффициент пропускания не хуже 80%.

Причиной, препятствующей достижению технического результата, является отсутствие газочувствительных свойств и применение дорогостоящего оборудования для формирования пленок.

Техническим результатом данного изобретения является получение тонких прозрачных газочувствительных плёнок ZnO-TiO2, или смешанных оксидов цинка(II) и титана(IV), прозрачных в видимом диапазоне света с оптическим коэффициентом пропускания не хуже 80%, включающий формирование тонких пленок упомянутых оксидов на подложках методом погружения, с дальнейшей сушкой и последующей термической обработкой при температуре 500°С в течение 2 часов, в качестве материала подложек используют стекло, формирование тонких пленок чистых фаз оксидов цинка или титана осуществляют из растворов абиетатов цинка (Zn(C19H29COO)2) и титана (Ti(C19H29COO)4), соответственно, формирование тонких пленок смешанных оксидов цинка(II) и титана(IV) осуществляют из растворов абиетатов цинка (Zn(C19H29COO)2) и титана (Ti(C19H29COO)4) с соотношением цинка(II) к титану(IV) от 0,5 к 99,5 до 5 к 95 моль.%, содержащие в себе кристаллиты оксидов металлов с размерами от 5 до 20 нм, при этом толщину пленок регулируют от 30 нм до 250 нм количеством нанесенных слоев раствора(ов) абиетатов титана и/или цинка, а при нанесении двух никелевых контактов, обладающие газочувствительным откликом в диапазоне 4-9,8 к воздействию диоксида азота с концентрацией 50 ppm при рабочей температуре 250°C.

Технический результат достигается тем, что прозрачные газочувствительные плёнки ZnO-TiO2 формируют из чистых фаз оксидов цинка или титана из растворов абиетатов цинка (Zn(C19H29COO)2) и титана (Ti(C19H29COO)4), соответственно, формирование тонких пленок смешанных оксидов цинка(II) и титана(IV) осуществляют из растворов абиетатов цинка (Zn(C19H29COO)2) и титана (Ti(C19H29COO)4) с соотношением цинка(II) к титану(IV) от 0,5 к 99,5 до 5 к 95 моль.%. При этом:

- концентрация смеси абиетатов цинка и титана в органическом растворителе составляет 0,05-0,5 г/г;

- в качестве органического растворителя используют этилацетат, гептан, гексан, этилацетат, ацетон, этиловый спирт;

- нанесение раствора на подложку проводят методом центрифугирования;

- сушку проводят при 80-150°С не менее 10 мин;

- нагрев проводят со скоростью 5-40°С/мин до температуры отжига;

- в качестве подложки используют кварц, поликор или кремний;

- отжиг осуществляют при температуре 500-650°С.

Заявляемое изобретение поясняется следующими чертежами.

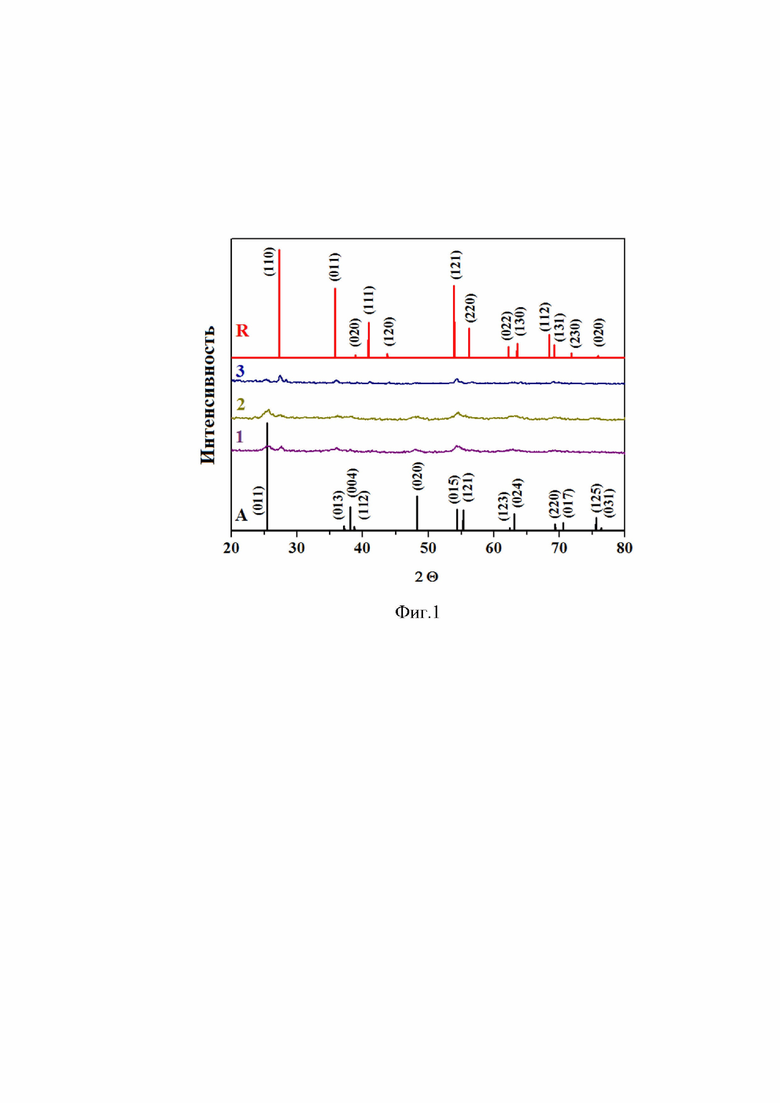

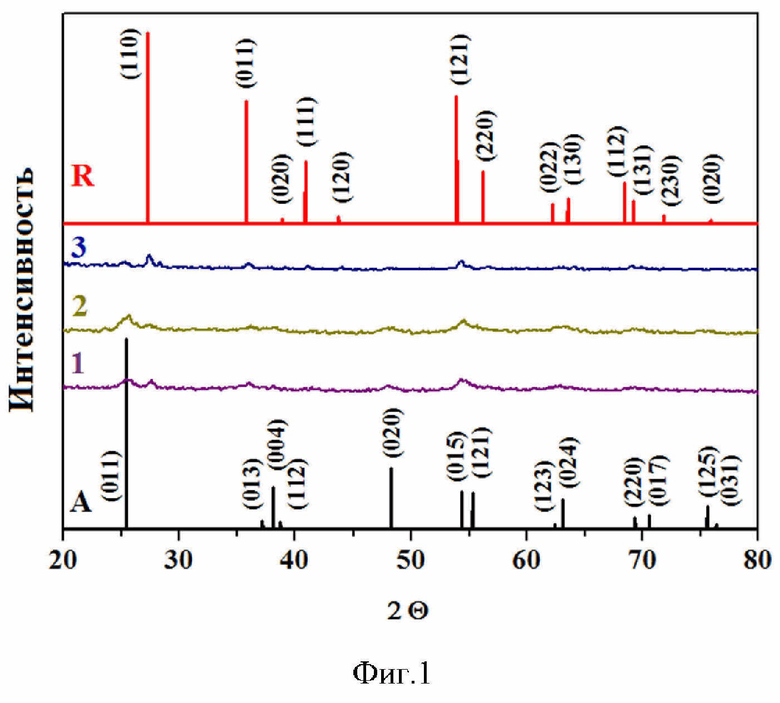

На фиг. 1 изображены рентгенограммы синтезированных пленок оксидов титана и цинка с содержанием Zn:Ti=0,5:99,5 (кривая 1), Zn:Ti=1:99 (кривая 2), Zn:Ti=5:95 (кривая 3), а также анатаз (А) и рутил (R) из базы данных.

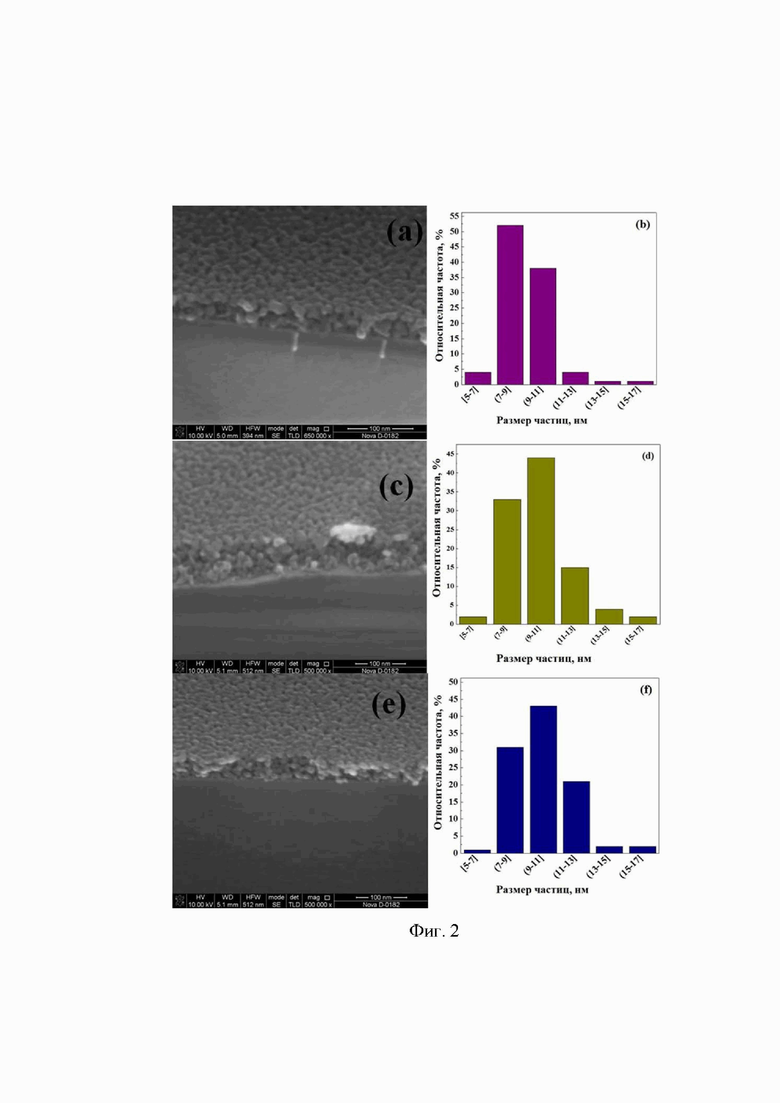

На фиг. 2 представлено СЭМ изображения поверхности синтезированных пленок ZnO-TiO2 (а,с,е) и распределение размеров частиц (b,d,f) с содержанием Zn:Ti=0,5:99,5 - пример 4 (а,b), Zn:Ti=1:99 - пример 5 (с,d), Zn:Ti=5:95 - пример 6 (е,f).

На фиг. 3 изображена зависимость коэффициента оптического пропускания пленок от длины волны излучения, полученных в примерах 1-3 с содержанием по молям Zn:Ti=0,5:99,5 (кривая 1), 1:99 (кривая 2), 5:95 (кривая 3).

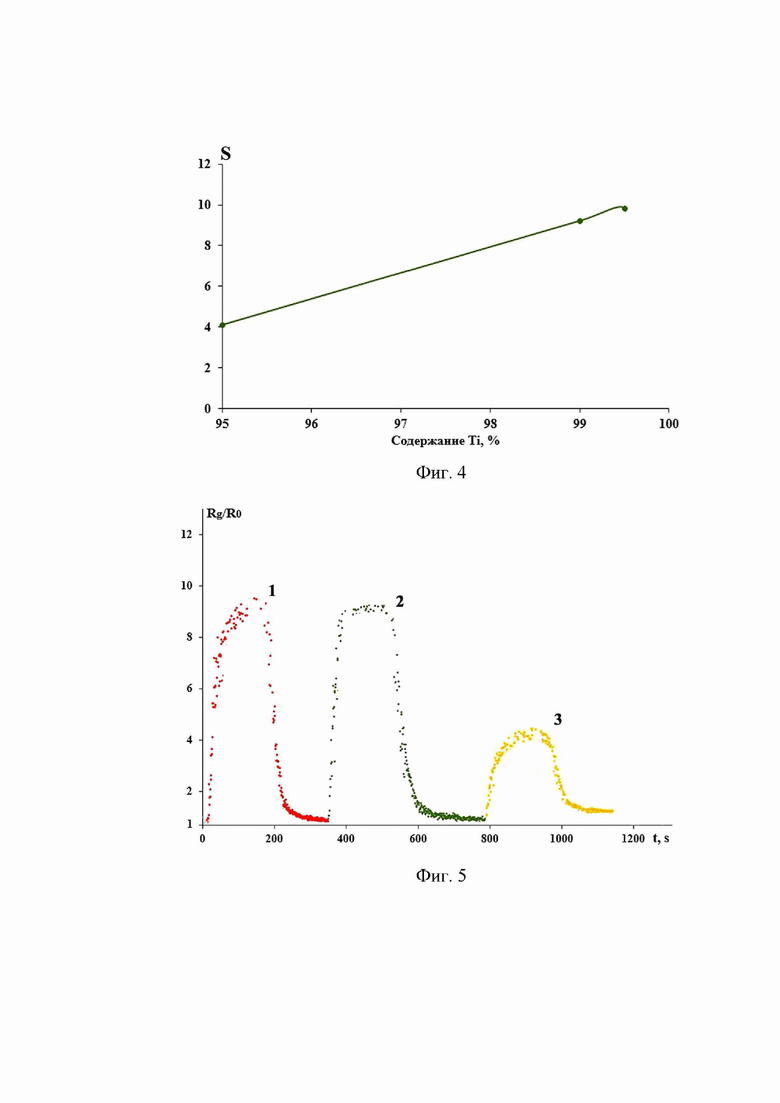

На фиг. 4 изображена зависимость газочувствительного отклика образцов пленок состава ZnO-TiO2 от содержания титана в пленке на воздействие NO2 концентрацией 50 ppm при рабочей температуре 250°C.

На фиг. 5 изображен отклик пленок с содержанием Zn:Ti=0,5:99,5 (кривая 1), Zn:Ti=1:99 (кривая 2), Zn:Ti=5:95 (кривая 3) на воздействие NO2 концентрацией 50 ppm, при рабочей температуре 250°С.

Осуществление изобретения приведено на следующих примерах.

Пример 1. Получение тонких прозрачных газочувствительных плёнок ZnO-TiO2 состава с содержанием Zn:Ti=0,5:99,5.

1. Навески абиетата цинка(II) Zn(C19H29COO)2 и абиетата титана(IV) Ti(C19H29COO)4, взятые в количествах, обеспечивающих соотношение цинка и титана по молям Zn:Ti=0,5:99,5, растворяют в 1,4-диоксане. Концентрация смеси абиетатов в растворителе составляет 0,1 г/г.

2. Очистку стеклянной подложки проводят химическим способом: обработка ацетоном, дистиллированной водой, высушивание.

3. Раствор, полученный в п. 1, наносят на подложку методом погружения.

4. Полученная пленка раствора высушивается при температуре 80°С в течение 20 мин.

5. Термическую обработку подложки с нанесенным раствором проводят в печи при температуре 500±10°С и нормальном атмосферном давлении в течение 2 часов на воздухе после предварительного ее нагревания до этой температуры со скоростью 10°С/мин.

6. Полученную на стеклянной подложке пленку ZnO-TiO2 охлаждают в печи до комнатной температуры.

Аналогичные плёнки получены при использовании других органических растворителей: этилацетат, гептан, гексан, этилацетат, ацетон, этиловый спирт.

Аналогичные плёнки получены при использовании других подложек: поликор или кремний.

Аналогичные плёнки получены при концентрации абиетатов в растворителе 0,05-0,5 г/г.

Аналогичные плёнки получены с использованием метода центрифугирования для нанесения пленкообразующего раствора.

Аналогичные плёнки получены при проведении сушки при 80-150°С в течение 10 - 40 мин.

Аналогичные плёнки получены при нагреве подложки с нанесенным раствором со скоростью 5-40°С/мин.

Аналогичные плёнки получены с отжигом при 550°С в течение 2 часов, при 600°С в течение 2 часов или 650°С в течение 1 часа на воздухе.

Пример 2. Получение тонких прозрачных газочувствительных плёнок ZnO-TiO2 состава с содержанием Zn:Ti=1:99.

1. Навески абиетата цинка(II) Zn(C19H29COO)2 и абиетата титана(IV) Ti(C19H29COO)4, взятые в количествах, обеспечивающих соотношение цинка и титана по молям Zn:Ti=1:99, растворяют в 1,4-диоксане. Концентрация смеси абиетатов в растворителе составляет 0,1 г/г.

2. Очистку стеклянной подложки проводят химическим способом: обработка ацетоном, дистиллированной водой, высушивание.

3. Раствор, полученный в п. 1, наносят на подложку методом погружения.

4. Полученная пленка раствора высушивается при температуре 80°С в течение 20 мин.

5. Термическую обработку подложки с нанесенным раствором проводят в печи при температуре 500±10°С и нормальном атмосферном давлении в течение 2 часов на воздухе после предварительного ее нагревания до этой температуры со скоростью 10°С/мин.

6. Полученную на стеклянной подложке пленку ZnO-TiO2 охлаждают в печи до комнатной температуры.

Аналогичные плёнки получены при использовании других органических растворителей: этилацетат, гептан, гексан, этилацетат, ацетон, этиловый спирт.

Аналогичные плёнки получены при использовании других подложек: поликор или кремний.

Аналогичные плёнки получены при концентрации абиетатов в растворителе 0,05-0,5 г/г.

Аналогичные плёнки получены с использованием метода центрифугирования для нанесения пленкообразующего раствора.

Аналогичные плёнки получены при проведении сушки при 150°С в течение 10 - 40 мин.

Аналогичные плёнки получены при нагреве подложки с нанесенным раствором со скоростью 5 и 40°С/мин.

Аналогичные плёнки получены с отжигом при 550°С в течение 2 часов, при 600°С в течение 2 часов или 650°С в течение 1 часа на воздухе.

Пример 3. Получение тонких прозрачных газочувствительных плёнок ZnO-TiO2 состава с содержанием Zn:Ti=5:95.

1. Навески абиетата цинка (II) Zn(C19H29COO)2 и абиетата титана(IV) Ti(C19H29COO)4, взятые в количествах, обеспечивающих соотношение цинка и титана по молям Zn:Ti=5:95, растворяют в 1,4-диоксане. Концентрация смеси абиетатов в растворителе составляет 0,1 г/г.

2. Очистку стеклянной подложки проводят химическим способом: обработка ацетоном, дистиллированной водой, высушивание.

3. Раствор, полученный в п. 1, наносят на подложку методом погружения.

4. Полученная пленка раствора высушивается при температуре 80°С в течение 20 мин.

5. Термическую обработку подложки с нанесенным раствором проводят в печи при температуре 500±10°С и нормальном атмосферном давлении в течение 2 часов на воздухе после предварительного ее нагревания до этой температуры со скоростью 10°С/мин.

6. Полученную на стеклянной подложке пленку ZnO-TiO2 охлаждают в печи до комнатной температуры.

Аналогичные плёнки получены при использовании других органических растворителей: этилацетат, гептан, гексан, этилацетат, ацетон, этиловый спирт.

Аналогичные плёнки получены при использовании других подложек: поликор или кремний.

Аналогичные плёнки получены при концентрации абиетатов в растворителе 0,05-0,5 г/г.

Аналогичные плёнки получены с использованием метода центрифугирования для нанесения пленкообразующего раствора.

Аналогичные плёнки получены при проведении сушки при 150°С в течение 10-40 мин.

Аналогичные плёнки получены при нагреве подложки с нанесенным раствором со скоростью 5 и 40°С/мин.

Аналогичные плёнки получены с отжигом при 550°С в течение 2 часов, при 600°С в течение 2 часов или 650°С в течение 1 часа на воздухе.

Пример 4. Получение многослойных тонких прозрачных газочувствительных плёнок ZnO-TiO2 с содержанием Zn:Ti=0,5:99,5.

Получение многослойных плёнок Zn-TiO2 с содержанием Zn:Ti=0,5:99,5 осуществляют аналогично примеру 1 по п.п. 1-2, затем п.3-4 повторяют 2-8 раз для получения пленок заданной толщины. Далее осуществляют п.п. 5-6.

Пример 5. Получение многослойных тонких прозрачных газочувствительных плёнок ZnO-TiO2 с содержанием Zn:Ti=1:99.

Получение многослойных плёнок Zn-TiO2 с содержанием Zn:Ti=1:99 осуществляют аналогично примеру 2 по п.п. 1-2, затем п.3-4 повторяют 2-8 раз для получения пленок заданной толщины. Далее осуществляют п.п. 5-6.

Пример 6. Получение многослойных тонких прозрачных газочувствительных плёнок ZnO-TiO2 с содержанием Zn:Ti=5:95.

Получение многослойных плёнок Zn-TiO2 с содержанием Zn:Ti=5:95 осуществляют аналогично примеру 2 по п.п. 1-2, затем п.3-4 повторяют 2-8 раз для получения пленок заданной толщины. Далее осуществляют п.п. 5-6.

Пример 7. Характеризация тонких прозрачных газочувствительных плёнок ZnO-TiO2 и их газочувствительности к диоксиду азота.

При проведении рентгенофазового анализа (дифрактометр ARLX'TRA, Thermo ARL, Швейцария, CuKα-излучение) пленок, полученных в примерах 4-6 при повторении пп. 2-3 три раза, установлено, что получена смесь фаз анатаза и рутила (фиг. 1 «Рентгенограммы синтезированных материалов с содержанием Zn:Ti=0,5:99,5 (кривая 1), Zn:Ti=1:99 (кривая 2), Zn:Ti=5:95 (кривая 3), а также анатаз (А) и рутил (R) из базы данных.)». Дифракционные пики других фаз не обнаружены. Размер областей когерентного рассеяния оценивали по формуле Шеррера. Средний размер областей когерентного рассеяния составил 7 нм для пленки, полученной в Примере 4, 11 нм для пленки, полученной в Примере 5 и 12 нм для пленки, полученной в Примере 6. Таким образом, предлагаемый способ позволяет получить наноразмерные тонкие плёнки, содержащие кристаллиты со средним размером зерен 7-12 нм.

Результаты сканирующей электронной микроскопии (СЭМ, Nova Nanolab 600) пленок, полученных в примерах 4-6 при повторении пп. 2-3 три раза, представлены на Фиг. 2 «СЭМ изображения поверхности синтезированных пленок (а,с,е) и распределение размеров частиц (b,d,f) с содержанием Zn:Ti=0,5:99,5 - пример 4 (а,b), Zn:Ti=1:99 - пример 5 (с,d), Zn:Ti=5:95 - пример 6 (е,f). СЭМ-анализ выявил однородную морфологию поверхности. Нанокристаллиты равномерно распределены по поверхности и толщине пленки, пленки имеют пористую структуру. Анализ размеров кристаллитов по СЭМ-изображениям показал, что их средний размер составляет 11±3 нм, что коррелирует с размерами областей когерентного рассеяния, полученными при расчете из данных рентгенофазового анализа. Средняя толщина трехслойных пленок составляет 60 нм. Несмотря на то, что пленки формировались при осаждении трех слоев, на СЭМ-изображениях не наблюдалось границ. Это указывает на качественную технологию формирования тонких плёнок ZnO-TiO2 различной толщины. Таким образом, предлагаемый способ позволяет получить наноразмерные тонкие плёнки ZnO-TiO2, имеющие размеры наночастиц оксидов металлов от 5 до 20 нм, среди которых оксид цинка и диоксид титана находится в кристаллической фазе.

Оптические свойства исследовали по спектрам оптического поглощения, полученным на спектрофотометре Varian Cary-100 в диапазоне длин волн 300-1000 нм. Оптическое поглощение пленок, полученных в примерах 1 с содержанием Zn:Ti=0,5:99,5 (кривая 1), Zn:Ti=1:99 (кривая 2), Zn:Ti=5:95 (кривая 3) представлено на Фиг. 3 «Зависимость поглощения от длины волны излучения пленок, полученных в примерах 1-3 с содержанием Zn:Ti=0,5:99,5 (кривая 1), 1:99 (кривая 2), 5: 95 (кривая 3).» Показано, что полученные пленки обладают пропускной способностью в диапазоне длин волн от 380 до 1000 нм не хуже 75 %.

На фиг. 4 представлена зависимость газочувствительного отклика образцов пленок состава ZnO-TiO2 от содержания титана в пленке на воздействие NO2 концентрацией 50 ppm при рабочей температуре 250°C. Отклик пленок с содержанием Zn:Ti=0,5:99,5 (кривая 1), Zn:Ti=1:99 (кривая 2), Zn:Ti=5:95 (кривая 3) на воздействие NO2 концентрацией 50 ppm, при рабочей температуре 250°С показан на фиг. 5.

Далее осуществлялись эксперименты по измерению газочувствительности ZnO-TiO2 пленок к диоксиду азота (NO2) с концентрацией 50 ppm в воздухе при рабочей температуре 250°C. Для этого поверх ZnO-TiO2 пленки наносились два никелевых контакта и формировался газочувствительный сенсорный элемент, который помещался на нагревательный столик и осуществлялась поочередная подача воздуха без газа и воздуха с газом какой-либо концентрации. В момент времени, когда производилась подача воздуха без газа, измерялось сопротивление сенсорной структуры R0. В момент времени, когда производилась подача воздуха с газом какой-либо концентрации, измерялось сопротивление сенсорной структуры Rg. Отклик образцов пленок определялся по формуле:

S= Rg/R0.

Результаты исследований, представленные на фиг.4 показали, что у образцов пленок с соотношением Zn:Ti равным 0,5:99,5; 1:99 и 5:95 наблюдались, соотвтетственно, отклики 9,8; 9 и 4.

Таким образом, предлагаемый способ позволяет получать тонкие прозрачные плёнки ZnO-TiO2 на твердых подложках, содержащие кристаллиты оксидов металлов с размерами от 5 до 20 нм, а при нанесении двух никелевых контактов обладающие откликом в диапазоне 4-9,8 к диоксиду азота с концентрацией 50 ppm при рабочей температуре 250°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонких прозрачных газочувствительных плёнок TiO-SnO | 2024 |

|

RU2830131C1 |

| Способ получения тонких плёнок оксида цинка или оксида олова, или смешанных оксидов цинка и олова (IV) | 2020 |

|

RU2761193C1 |

| ГАЗОВЫЙ ДЕТЕКТОР НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА И НАНОЧАСТИЦ ОКСИДОВ МЕТАЛЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2776335C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА С НАНОСТРУКТУРОЙ СО СВЕРХРАЗВИТОЙ ПОВЕРХНОСТЬЮ И ГАЗОВЫЙ СЕНСОР НА ЕГО ОСНОВЕ | 2018 |

|

RU2687869C1 |

| Способ получения прозрачных наноразмерных плёнок феррита висмута | 2015 |

|

RU2616305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА НА ОСНОВЕ МЕХАНОАКТИВИРОВАННОГО ПОРОШКА ОКСИДА ЦИНКА И ГАЗОВЫЙ СЕНСОР НА ЕГО ОСНОВЕ | 2019 |

|

RU2718710C1 |

| Способ получения анодных пленок оксида цинка | 2020 |

|

RU2723629C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА НА ОСНОВЕ ТЕРМОВОЛЬТАИЧЕСКОГО ЭФФЕКТА В ОКСИДЕ ЦИНКА | 2015 |

|

RU2613488C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА ЦИНКА ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2684423C1 |

| Газочувствительный элемент кондуктометрического сенсора для обнаружения диоксида азота и способ его получения | 2023 |

|

RU2819574C1 |

Изобретение относится к области тонкопленочной технологии, а именно к получению тонких прозрачных газочувствительных плёнок ZnO-TiO2, которые могут быть использованы в качестве чувствительных слоев в полупроводниковых газовых сенсорах, защитных покрытий, жидкокристаллических дисплейных элементов, элементов прозрачной электроники, фотокатализаторов и др. Техническим результатом является получение тонких пленок контролируемой толщины, обладающих газочувствительными свойствами. Способ получения плёнок ZnO-TiO2 или смешанных оксидов цинка(II) и титана(IV) включает формирование тонких пленок на подложках методом погружения с дальнейшей сушкой и последующей термической обработкой при температуре 500°С в течение 2 часов, в качестве материала подложек используют стекло, формирование тонких пленок чистых фаз оксидов цинка или титана осуществляют из растворов абиетатов цинка (Zn(C19H29COO)2) и титана (Ti(C19H29COO)4). 7 з.п. ф-лы, 5 ил., 7 пр.

1. Способ получения тонких прозрачных газочувствительных плёнок ZnO-TiO2 или смешанных оксидов цинка(II) и титана(IV), прозрачных в видимом диапазоне света с оптическим коэффициентом пропускания не хуже 80%, включающий формирование тонких пленок упомянутых оксидов на подложках методом погружения с дальнейшей сушкой и последующей термической обработкой при температуре 500°С в течение 2 часов, отличающийся тем, что в качестве материала подложек используют стекло, формирование тонких пленок чистых фаз оксидов цинка или титана осуществляют из растворов абиетатов цинка (Zn(C19H29COO)2) и титана (Ti(C19H29COO)4) соответственно, формирование тонких пленок смешанных оксидов цинка(II) и титана(IV) осуществляют из растворов абиетатов цинка (Zn(C19H29COO)2) и титана (Ti(C19H29COO)4) с соотношением цинка(II) и титана(IV) от 0,5 к 99,5 до 5 к 95 мол.%, содержащих в себе кристаллиты оксидов металлов с размерами от 5 до 20 нм, при этом толщину пленок регулируют от 30 нм до 250 нм количеством нанесенных слоев раствора(ов) абиетатов титана и/или цинка, а при нанесении двух никелевых контактов обладающих газочувствительным откликом в диапазоне 4-9,8 к воздействию диоксида азота с концентрацией 50 ppm при рабочей температуре 250°C.

2. Способ по п.1, отличающийся тем, что концентрация смеси абиетатов цинка и титана в органическом растворителе составляет 0,05-0,5 г/г.

3. Способ по п.1, отличающийся тем, что в качестве органического растворителя используют этилацетат, гептан, гексан, этилацетат, ацетон, этиловый спирт.

4. Способ по п.1, отличающийся тем, что нанесение раствора на подложку проводят методом центрифугирования.

5. Способ по п.1, отличающийся тем, что сушку проводят при 80-150°С не менее 10 мин.

6. Способ по п.1, отличающийся тем, что нагрев проводят со скоростью

5-40°С/мин до температуры отжига.

7. Способ по п.1, отличающийся тем, что в качестве подложки используют кварц, поликор или кремний.

8. Способ по п.1, отличающийся тем, что отжиг осуществляют при температуре 500-650°С.

| CN 103361631 B, 28.10.2015 | |||

| Газоаналитический мультисенсорный чип на основе ZnO и способ его изготовления на основе золь-гель технологии | 2022 |

|

RU2795666C1 |

| CN 101036886 A, 19.09.2007 | |||

| RU 2780953 C1, 04.10.2022 | |||

| Устройство для автоматического торможения поезда перед закрытым семафором | 1932 |

|

SU36464A1 |

Авторы

Даты

2023-11-15—Публикация

2023-05-30—Подача