Изобретение относится к области металлургии и неорганической химии и может быть использовано в металлургической и машиностроительной отраслях промышленности при производстве деталей ответственного назначения, в том числе, авиакосмической техники.

По мнению сотрудников Университета Макгилла (Канада) и Федерального политехнического института Лозанны (Швейцария), «со времени открытия в 1875 году водородная хрупкость остается серьезной головной болью при разработке конструкционных материалов для самых разных отраслей промышленности, от постройки боевых кораблей до самолетов и ядерных реакторов. Несмотря на десятилетия исследований, специалисты до сих пор не до конца понимают физические процессы, лежащие в основе явления, и уж тем более не могут построить строгую модель, способную предсказать, где, когда и как водородная хрупкость материала даст о себе знать. В итоге, как и встарь, ученые, занятые новыми материалами, вынуждены полагаться на метод проб и ошибок».

Это мнение подтверждается исследованиями Колачева Б.А., который заявляет о наличии шести видов водородной хрупкости титана и его сплавов (см. Механические свойства титана и его сплавов. Колачев Б.А., Ливанов В.А., Буханова А.М., Металлургия, 1974, С.295 - 363. Колачев, Б.А. Водородная хрупкость металлов / Б.А. Колачев. - М.: Металлургия, 1985. - 216 с.).

В связи с тем, что хрупкость является «водородной», то техническими условиями ВИАМ установлены жесткие требования по максимально допустимому содержанию водорода в изделиях авиационной техники. Однако, в зависимости от состава сплава, указанное содержание колеблется в пределах 0,005 - 0,015% Н2. Такое существенное различие в требованиях по содержанию водорода объясняется тем, что до настоящего времени причина водородной хрупкости не только титановых, но и других металлических материалов так и не выяснена (см. АВИАЦИОННЫЕ МАТЕРИАЛЫ. - Том 5. - Магниевые и титановые сплавы. - М.: ВИАМ - ОНТИ. 1973. - 583 с).

Что касается сталей, то многолетними исследованиями и производственным опытом установлено, что лучшим методом снижения водородной хрупкости стали (флокенообразования) является ее вакуумная дегазация перед разливкой. Позволяющая снизить содержание водорода примерно до 2ррт.

Однако позднее обнаружили, что даже при очень малом содержании водорода (менее 1ppm) в сверхчистых по оксидам и сульфидам сталях случаи флокенообразования наблюдаются (Fruehan R. V. A review of hydrogen flaking and is prevention // The 13 th Internation Forgemasters Meeting, Pusan, Korea, October 12 - 16, 1997: Korea Heavy Indastries & Construction Co., Ltd. The Korea Institute of Metal& Materials, 1997. - V. II. - P. 41 - 55).

To же самое подтвердили результаты собственных исследований заявителя на металле двойного вакуумно-дугового переплава сплава ВТ20 с содержанием водорода менее 0,009% (при допустимом по ТУ - 0,015%). Когда в поковках колец ГТД была обнаружена водородная хрупкость сплава, подтвержденная снижением показателей всех механических свойств, в особенности показателей пластичности - относительных удлинения и сужения (см. Онищенко А. К. Водородная деградация материалов при термообработке заготовок из сталей и титановых сплавов. // Вестник машиностроения. - 2020. -№1. - С. 51-56).

Однако, не смотря на указанные выше исследования, в большинстве своем, известные технические решения касаются способов определения содержания водорода в металлах и сплавах, а не их склонности к водородной хрупкости (см Патент РФ 628434 МПК G01N 21/00, G01N 7/16, С01В 1/00. Опубликовано 15.10. 1978 Бюл. №38. Патент РФ №891554 МПК G01B 3/00, G01N 31/22, G01N 27/46. Опубликовано: 23.12.1981 Бюл. №47. Патент РФ №1267233 МПК G01N 21/78. Опубликовано: 30.10. 1986 Бюл. №40. Патент РФ №1779986 МПК G01N 27/48. Опубликовано: 07.12.1992 Бюл. №45. Патент РФ 2216799 МПК G21C 17/06 G01N 27/14. Опубликовано: 20.11.2003 Бюл. №32).

При этом известные способы и приборы, используемые для определения содержания водорода в пробах металлов и сплавов, не позволяют установить содержание наиболее опасного, растворенного в атомной решетке металла, атомарного водорода (см. Онищенко А. К. Водородная деградация материалов при термообработке заготовок из сталей и титановых сплавов. // Вестник машиностроения. - 2020. - №1. - С.51 - 56. Онищенко А. К. Флокены - результат локальных цепных взрывов при разветвленной химической реакции окисления (горения) водорода. // Вестник машиностроения. - 2007. -№3. - С.58 - 62. Семенов Н. Н. Цепные реакции. - М.: Наука, 1986. - 535 с.)

Так как этими способами определяется не атомарный, а, так называемый, «общий» водород. Методика определения содержания которого, основана на расчете массы воды (Н2 О), полученной после окисления водорода металла и сплава кислородом (Например, широко используемых в РФ анализаторах фирмы LECO и др.).

Известен ГОСТ Р 9.915 - 2010 Металлы, сплавы, покрытия, изделия. Методы испытаний на водородное охрупчивание методами: наклонного клина, катодной поляризации, механических испытаний изделий, а также способы испытания (оценки) склонности металлов к водородному охрупчиванию (Патент РФ №638867 МПК G01N 3/00. Опубликовано: 25.12.1978 Бюл. №47 и Патент РФ №1163212 МПК G01N 17/00. Опубликовано 23.06.1985), по которым склонность металлов и сплавов к водородному охрупчиванию определяют путем наводораживания образцов, их испытания на растяжение до разрушения и определения концентрации водорода в месте излома.

Недостатком всех указанных методов является то, что они определяют склонность к водородному охрупчиванию не реального металла и сплава заготовки (слитка, проката, поковки и т.д.), а наводороженных (различными методами) лабораторных образцов.

Техническим результатом, на достижение которого направлено изобретение, является определение склонности заготовок из металлов и сплавов к водородной хрупкости при фактическом содержании в них водорода. И недопущении, для изготовления деталей ответственного назначения, заготовок, склонных к водородной хрупкости.

Заявляемый технический результат достигается тем, что способ определения склонности металлов и сплавов к водородной хрупкости, включает нагрев пробы металла и сплава в печи с открытой атмосферой до температуры окисления, выдержку при этой температуре до образования на поверхности пробы устойчивого слоя окисла соответствующего цвета и охлаждение пробы до температуры окружающей среды, повторный нагрев пробы с окалиной в печи с вакуумом до температуры выше 570°С, выдержку при этой температуре до изменения цвета поверхностного слоя пробы и охлаждение до температуры окружающей среды.

Кроме того, нагрев и выдержку пробы в печи с открытой атмосферой осуществляют при минимальной температуре окисления металла и сплава.

Также выдержку пробы в печи с вакуумом при температуре нагрева осуществляют не менее 30 минут.

Нагрев пробы металла и сплава в печи с открытой атмосферой до температуры окисления, выдержка при этой температуре до образования на поверхности пробы устойчивого слоя окисла соответствующего цвета и охлаждение пробы до температуры окружающей среды позволяют получить образование на поверхности всей пробы окисла металла и сплава.

При повторном нагреве пробы с окалиной в печи с вакуумом до температуры выше 570°С, выдержке при этой температуре до изменения цвета поверхностного слоя пробы и охлаждения до температуры окружающей среды интенсифицирует диффузию внутреннего атомарного водорода к поверхности пробы и восстанавливает окисел металла и сплава до металла или их (металла и сплава) окисла низшей валентности. Так как при температурах выше 570°С водород становится активным восстановителем металлов и их окислов.

Кроме того, исследованиями установлено, что максимальная диффузия водорода, например, в титановых сплавах при их нагреве и выдержке, имеет место при температуре близкой к 600°С (см. Водородная технология титановых сплавов / Под ред. акад. РАН А.А. Ильина - М.: МИСиС, 2002).

Осуществление нагрева и выдержки пробы в печи с открытой атмосферой при минимальной температуре окисления металла и сплава позволяет получить на поверхности пробы мелкодисперсную, более реакционноспособную к восстановлению водородом структуру окисла.

Выдержка пробы в печи с вакуумом при температуре нагрева не менее 30 минут обеспечивает полное прохождение реакции восстановления окисла металла и сплава водородом пробы.

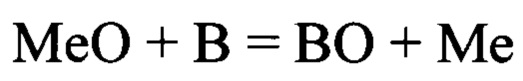

Теоретической основой предлагаемого технического решения является окислительно - восстановительная реакция, которая в общем виде может быть записана как:

где Me -восстанавливаемый металл; В - восстановитель.

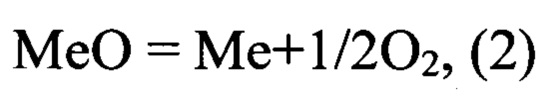

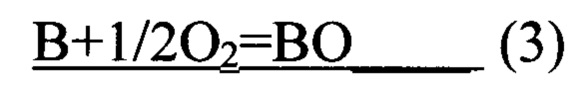

Для термодинамического анализа в соответствии со ступенчатой теорией А.А. Байкова можно представить реакцию восстановления как сумму двух реакций:

Эта схема не отражает истинного механизма процесса, она удобна только для термодинамического анализа.

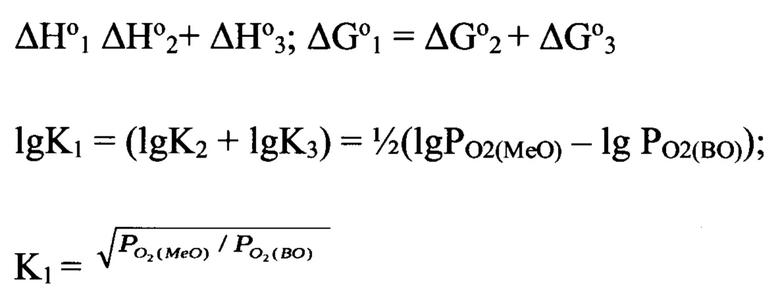

Суммирование термодинамических функций в соответствии с законом Гесса позволяет получить следующие зависимости:

где Ро2(Мео) и Ро2(ВО) - упругости диссоциации оксида металла и оксида восстановителя. Константа равновесия реакции восстановления зависит от соотношения упругостей диссоциации. Чем выше упругость диссоциации оксида, т.е. чем менее он прочен, тем больше величина константы равновесия и, следовательно, тем больше равновесие сдвинуто в правую сторону - в сторону более полного восстановления оксида. Чем прочнее оксид восстановителя, т.е. чем меньше его упругость диссоциации, тем больше равновесие смещено вправо.

В общем протекание реакции восстановления возможно в том случае, если изменение свободной энергии этой реакции меньше нуля, т.е. ΔGo1<0. Это осуществляется тогда, когда восстановитель обладает большим сродством к кислороду, т.е. ΔGo(MeO) > ΔGo(ВО) или Ро2(ВО) < Ро2(МеО). Чем больше разность между величинами Ро2(МеО) и Ро2(ВО), тем больше константа равновесия реакции и тем полнее должно протекать восстановление.

Если восстановитель обладает меньшим сродством к кислороду, чем металл, т.е. ΔGo(MeO) < ΔGo(ВО) и Ро2(ВО) > Ро2(МеО), то реакция должна протекать в направлении справа налево и вещество В будет восстанавливаться из своего оксида металлом Me. В данном случае восстановителем будет уже металл (Me). В том и другом случае реакция восстановления идет в сторону образования более прочного оксида.

Восстановление всегда идет в сторону образования более прочного оксида и в качестве восстановителя по отношению к данному оксиду может быть взят любой элемент сродство у которого к кислороду выше, чем у рассматриваемого металла.

А.А. Байков следующим образом классифицирует оксиды по их восстановимости.

1. Легковосстановимые: Cu2O, NiO, СоО, Fe2O3, Mn2O3, MnO2. Они обладают более высокими значениями PO2, чем FeO.

2. Равнопрочные с FeO: Fe3O4, Mn3O4, WO2, МоО2.

3. Трудновосстановимые: MnO, SiO2, Al2O3, TiO2, CaO. Прочность этих оксидов значительно превышает прочность FeO.

В качестве восстановителей кроме металлов могут использоваться также и газы СО, СН4 и Н2.

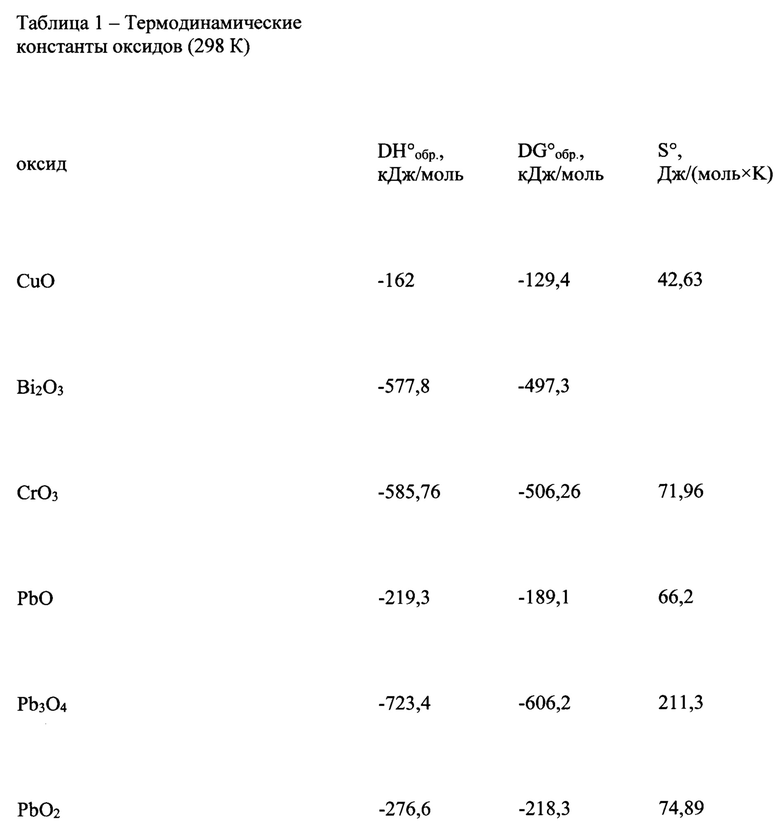

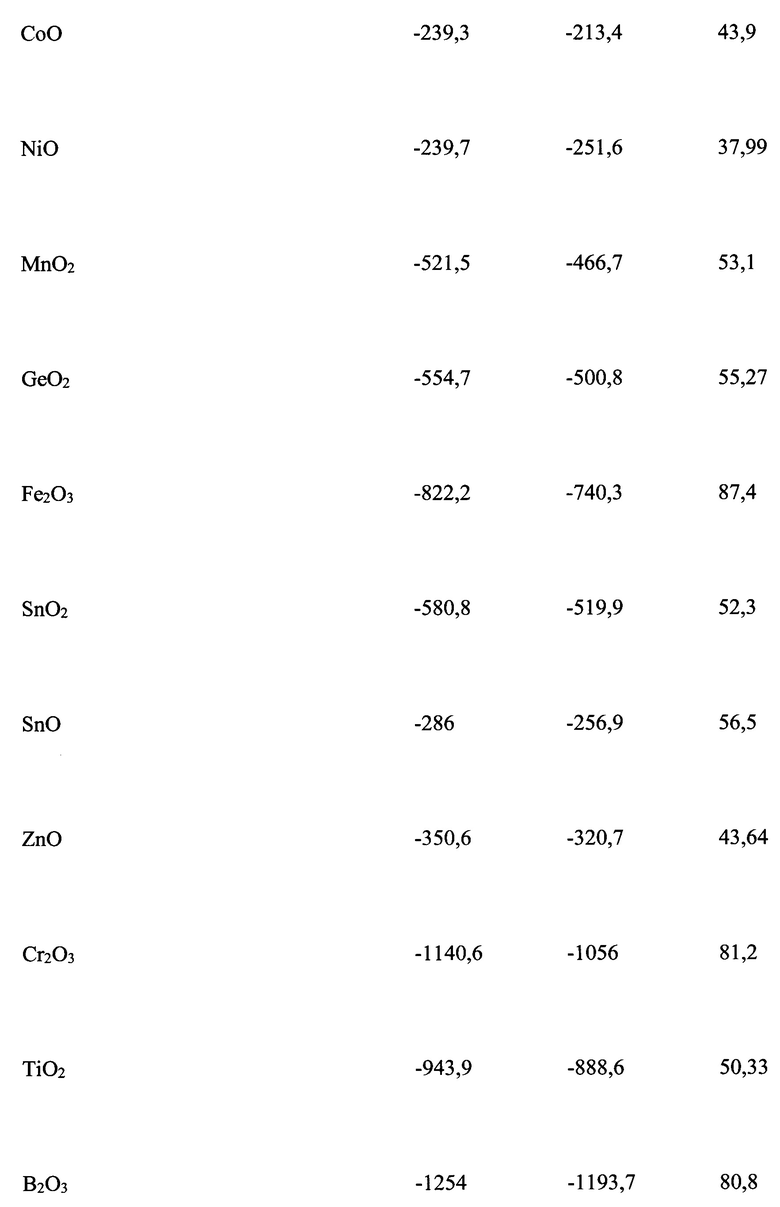

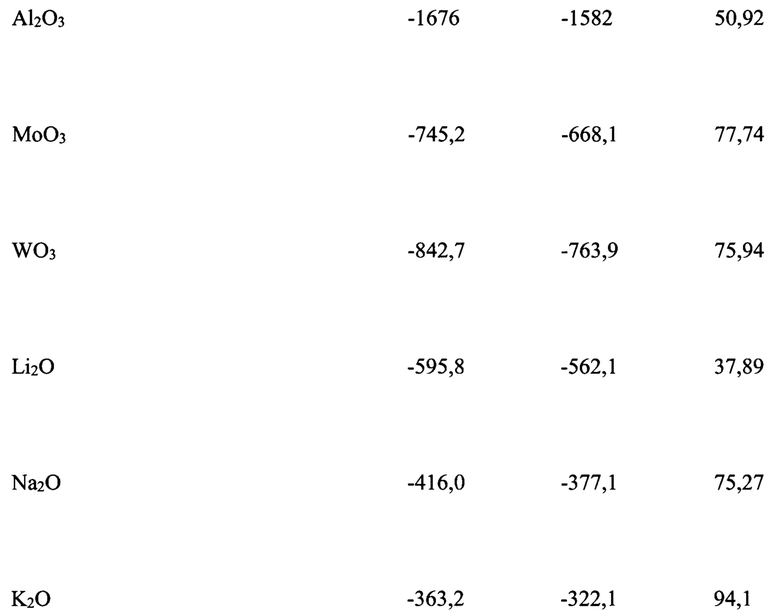

О способности оксидов восстанавливаться водородом, можно судить в первом приближении по термодинамическим данным (табл. 1). Термодинамические расчеты и эксперимент подтверждают, что водород наиболее легко восстанавливает металлы из тех оксидов, которые образуются с выделением небольшого количества тепла (оксиды меди, железа, кобальта). Металлы, оксиды которых имеют большие теплоты образования по абсолютному значению (оксиды алюминия, магния, титана, циркония), с помощью водорода практически не получаются.

Восстановление металлов из оксидов водородом - гетерогенный равновесный процесс, выгодно отличающийся от металлотермических реакций тем, что пары воды можно легко удалить из реакционного пространства, сместив тем самым равновесие в сторону продукта.

Изучение кинетики реакции восстановления металлов из их оксидов показало, что процесс этот заключается в адсорбции водорода на активных центрах оксида с последующей десорбцией паров воды.

Иногда получить металл совсем не удается, хотя с термодинамической точки зрения реакция вполне вероятна. Так, оксиды меди, кобальта, никеля (теплота образования которых не превышают 750 кДж/моль по абсолютному значению), легко восстанавливаются при температуре 350-500°С. Некоторые оксиды этого ряда (CrO3, MoO3, MnO2, WO3) при этой температуре не восстанавливаются водородом до металла.

Объясняется это тем, что восстановление водородом элементов, которые могут существовать в различных степенях окисления, протекает ступенчато. Сначала из высших оксидов сравнительно легко образуются оксиды в промежуточной степени окисления, а затем при более высоких температурах из них получаются соответствующие металлы.

Однако этого не всегда можно добиться. В частности, при восстановлении марганца из двуокиси можно получить лишь оксид марганца (II), из которого получить металл очень трудно. Как правило, с уменьшением степени окисления металла прочность оксидов возрастает, а их способность к восстановлению уменьшается.

Количество водорода, необходимое для восстановления металла из его оксида, нужно вычислять не по стехиометрическому уравнению, а на основании константы равновесия, которую устанавливают экспериментально и по которой определяют процент использования водорода. Как правило, при высоких температурах для восстановления металла требуется водорода несколько больше, чем при низких температурах.

Необходимо также учитывать величину поверхности соприкосновения оксида с водородом. Сильно прокаленные оксиды, имеющие крупнокристаллическую структуру, вступают в реакцию с водородом труднее, чем мелкодисперсные.

Окончание реакции восстановления оксидов определить довольно трудно. Об этом можно судить по изменению цвета или по уменьшению массы оксида, но только в том случае, если он имеет постоянный и известный состав. Практически водород пропускают в избытке в течение 20-30 мин, после чего реакцию считают доведенной до конца.

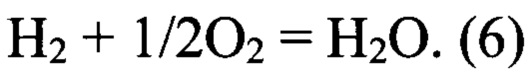

Реакция восстановления водородом идет по уравнению:

Эта реакция может быть получена суммированием реакций:

Эта реакция может быть получена суммированием реакций:

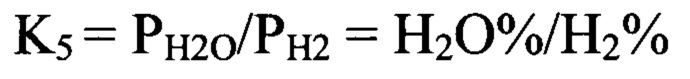

и константа равновесия реакции (5) равна

Водород является лучшим восстановителем при температурах выше 1093 К (820°С).

Таким образом, при использовании предлагаемого технического решения, склонность заготовок из металлов и сплавов определяется по изменению цвета окисла за счет его восстановления внутренним водородом заготовки.

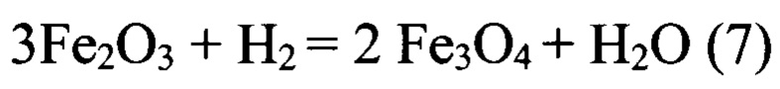

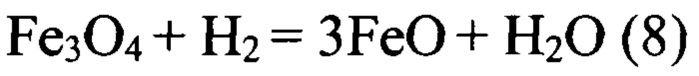

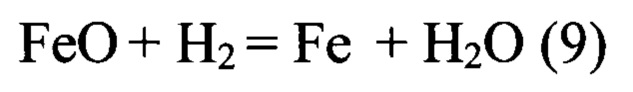

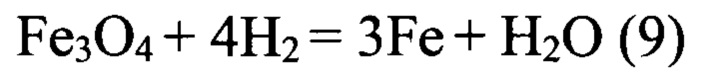

Восстановление железа водородом при температуре выше 570°С происходит по реакции:

При этом только реакция (7) является экзотермической, реакции (8) и (9) - эндотермические.

При температуре ниже 570°С восстановление железа происходит по следующим реакциям:

Гематит Fe2O3 превращается в магнетит Fe3O4 при любом содержании водорода в смеси Н2 - Н2О (при отсутствии свободного кислорода).

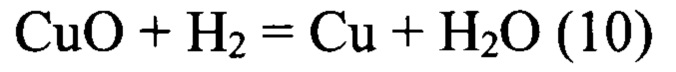

Восстановление меди водородом при нагреве происходит по реакции:

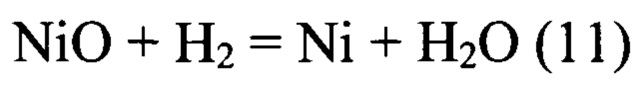

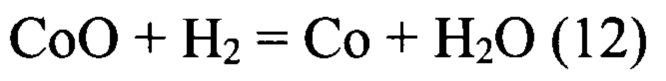

Аналогично, для никеля и кобальта:

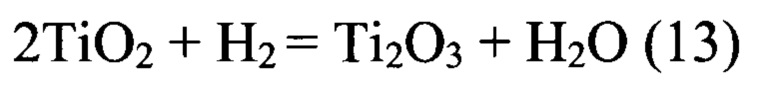

Для титана и его сплавов при температуре выше 570°С происходит восстановление секвиоксида титана из его двуокиси по реакции:

Из представленных реакций следует, что склонность сплавов железа, меди, никеля, кобальта и титана по предлагаемому техническому решению может быть установлена по изменению цвета окислов:

для сталей (железа) FeO - черный; Fe2O3 - темнокоричневый; Fe3O4 (смесь FeO и Fe2O3) - черно - серый с красноватым оттенком;

для меди и ее сплавов Cu - красный; CuO - черный; Cu2O - кирпично-красный;

для никеля и его сплавов Ni - серебристо-белый; NiO - светло, темнозеленый или черный;

для кобальта и его сплавов Со - серебристо-белый, желтоватый; СоО - серо-черный;

для титана и его сплавов TiO2 - белый; Ti2O3 - темнофиолетовый или черный.

Таким образом, использование предполагаемого изобретения позволяет определить склонность металлов и сплавов к водородной хрупкости, используя в качестве восстановителя окислов металлов водорода пробы по следующим результатам:

- при неизменности цвета окисла на всей поверхности пробы - металл (сплав) не склонен к водородной хрупкости;

- при изменении цвета окисла на всей поверхности пробы - металл (сплав) склонен к водородной хрупкости;

- при изменении цвета окисла на части (пятнистости) поверхности пробы - металл (сплав) частично склонен к водородной хрупкости.

То есть по предлагаемому техническому решению возможно определение склонности к водородной хрупкости металлов и сплавов с использованием оборудования и приборов, имеющихся на металлургических и машиностроительных заводах России и головных отраслевых институтах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СКЛОННОСТИ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ К ВОДОРОДНОЙ ХРУПКОСТИ | 2022 |

|

RU2804977C1 |

| СПОСОБ ПРОТИВОВОДОРОДНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2022 |

|

RU2804984C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНЫХ ПОКОВОК ИЗ СЛИТКОВ ФЛОКЕНОЧУВСТВИТЕЛЬНЫХ СТАЛЕЙ | 2024 |

|

RU2830165C1 |

| Способ противоводородной термической обработки заготовок из сталей и сплавов | 2017 |

|

RU2667111C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ИЗ ЖАРОПРОЧНОГО ТИТАНОВОГО СПЛАВА | 2023 |

|

RU2829614C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2130500C1 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401874C2 |

| СПОСОБ ПРОТИВОФЛОКЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОКОВКИ ИЗ СТАЛИ | 2009 |

|

RU2384629C1 |

| СПОСОБ ПЕЧНОЙ ВЫПЛАВКИ ФЕРРОТИТАНА ИЗ ОКИСЛОВ ТИТАНА | 2000 |

|

RU2196843C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ВОЛЬФРАМОКОБАЛЬТОВЫХ ТВЕРДЫХ СПЛАВОВ | 1991 |

|

RU2026158C1 |

Изобретение относится к области металлургии и неорганической химии и может быть использовано в металлургической и машиностроительной отраслях промышленности при производстве деталей ответственного назначения, в том числе авиакосмической техники. Способ определения склонности железа, меди, никеля, кобальта, титана и их сплавов к водородной хрупкости при фактическом содержании в них атомарного водорода включает нагрев пробы из указанных металлов и сплавов в печи с открытой атмосферой до температуры окисления, выдержку при этой температуре до образования на поверхности пробы устойчивого слоя окисла и охлаждение пробы до температуры окружающей среды, повторный нагрев в печи с вакуумом до температуры выше 570°С, выдержку при этой температуре не менее 30 минут и охлаждение до температуры окружающей среды, при этом при неизменности цвета окисла на всей поверхности пробы после нагрева и выдержки в печи с вакуумом металл и сплав определяют не склонным к водородной хрупкости, а при изменении цвета окисла на всей поверхности пробы металл и сплав определяют склонным к водородной хрупкости. Технический результат заключается в возможности определения склонности металлов и сплавов к водородной хрупкости по изменению цвета окисла на поверхности пробы - металла (сплава), используя в качестве восстановителя окисла металла водорода пробы. 1 табл.

Способ определения склонности железа, меди, никеля, кобальта, титана и их сплавов к водородной хрупкости при фактическом содержании в них атомарного водорода, включающий нагрев пробы из указанных металлов и сплавов в печи с открытой атмосферой до температуры окисления, выдержку при этой температуре до образования на поверхности пробы устойчивого слоя окисла и охлаждение пробы до температуры окружающей среды, повторный нагрев в печи с вакуумом до температуры выше 570°С, выдержку при этой температуре не менее 30 минут и охлаждение до температуры окружающей среды, при этом при неизменности цвета окисла на всей поверхности пробы после нагрева и выдержки в печи с вакуумом металл и сплав определяют не склонным к водородной хрупкости, а при изменении цвета окисла на всей поверхности пробы металл и сплав определяют склонным к водородной хрупкости.

| Способ оценки склонности металла к водородной хрупкости | 1976 |

|

SU638867A1 |

| Способ оценки склонности сталей к водородной хрупкости | 1985 |

|

SU1272161A1 |

| ОНИЩЕНКО А | |||

| К | |||

| Водородная деградация материалов при термообработке заготовок из сталей и титановых сплавов | |||

| Вестник машиностроения, Москва, Инновационное машиностроение, 2020, N1, с.51 - 56 | |||

| US 20220221439 A1, 14.07.2022 | |||

| CN 106644872 A, 10.05.2017. | |||

Авторы

Даты

2023-11-21—Публикация

2023-01-09—Подача