1

(21)4357328/31-02

(22)04.01.88

(46) 15.12.89. Бюл. № 46

(71)Донецкий политехнический институт

(72)В.М.Клименко, О.И.Осоченко, В.М.Катаев, В.С.Сапелкин, В.Н.Гуров, М.А.Лдаменко

и Э.А.Егоров (53) 621.771.04(088.8) (56) Есипов В.Д. и др. Прокатка специальных профилей сложной формы. К,: Техника, 1985, с. 173.

Авторское свидетельство СССР № 221635, кл. В 21 В 1/22, 1966. (54) СПОСОБ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ (57) Изобретение относится к прокатному производству, к процессу прокатки полосовой стали. Цель изобретения - повышение качества проката путем стабилизации ширины полосы. Способ осуществляется путем высотной деформации полосы в горизонтальных цилиндрических валках. При одинаковой по ширине полосы высотной деформации центральный участок деформируется в режиме прокатки, одновременно крайние участки полосы - в режиме волочения. При этом волочение крайних участков происходит за счет сил трения прокатки центрального участка. Способ позволяет повысить точность размера ширины, увеличить выход годного и экономию металла. 1 табл., 1 ил.

$

О)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки полосовой стали | 1989 |

|

SU1674998A1 |

| Прокатный валок | 1987 |

|

SU1544513A1 |

| СПОСОБ ПРОКАТКИ ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 2017 |

|

RU2650464C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛОВЫХ ПРОФИЛЕЙ НА НЕПРЕРЫВНЫХ СТАНАХ | 1992 |

|

RU2048224C1 |

| Прокатный валок | 1979 |

|

SU863030A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| Система калибров для прокатки круглых профилей | 1987 |

|

SU1475742A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ НИХРОМА И ПОДОБНЫХ СПЛАВОВ | 2008 |

|

RU2385778C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1997 |

|

RU2128559C1 |

| Способ прокатки слитков | 1989 |

|

SU1678468A1 |

Изобретение относится к прокатному производству, к процессу прокатки полосовой стали. Цель изобретения - повышение качества проката путем стабилизации ширины полосы. Способ осуществляется путем высотной деформации полосы в горизонтальных цилиндрических валках. При одинаковой по ширине полосы высотной деформации центральный участок деформируется в режиме прокатки, одновременно крайние участки полосы- в режиме волочения. При этом волочение крайних участков происходит за счет сил трения прокатки центрального участка. Способ позволяет повысить точность размера ширины, увеличить выход годного и экономию металла. 1 табл., 1 ил.

Изобретение относится к прокатному производству, к процессу прокатки полосовой стали.

Цепь изобретения - повышение качества проката путем стабилизации ширины полосы.

Способ прокатки поЛосовой стали заключается в деформации полосы по высоте в горизонтальных цилиндрических валках, при этом одновременно осуществляют деформацию центрального по ширине полосы участка прокаткой и деформацию крайних участков полосы протягиванием через ролики. Ширина центрального участка полосы равна

В (О,6...и,95) BO, Г де ВIJ - ширина всей полосы, мм.

Соотношение шир1ГН з) центральной части (зоны прокатки,) I . и общей ширины полосы BO, BI,/BC 0,6... О, 95,

Нижняя граница этого соотношения определяет предельные условия осуществления процесса по резерву сил трения. При 0,6 исчерпывается резерв активных сил трения прокатки центрального участка. Процесс при этом неосуществим, происходит буксовка. При ;, ,95 ширина зон волочений на крайних участках незначительна и процесс прокатки с зонами волочения сводится к обычному процессу прокатки полосы в гладких валках с развитой поперечной деформацией.

На чертеже представлен пример конструктивной реализа1Д1и предложенного способа.

На приводных валках 1 свободно на подшипниках качения 2 установлены бандажи 3. Наружный диаметр бандажей равен диаметру центральной части приел ю

сх

СП

00

водного валка. Таким образом, центральная часть полосы 4 деформируется в приводных валках 1, крайние участки - в свободно вращаклдихся банда- жах 3.

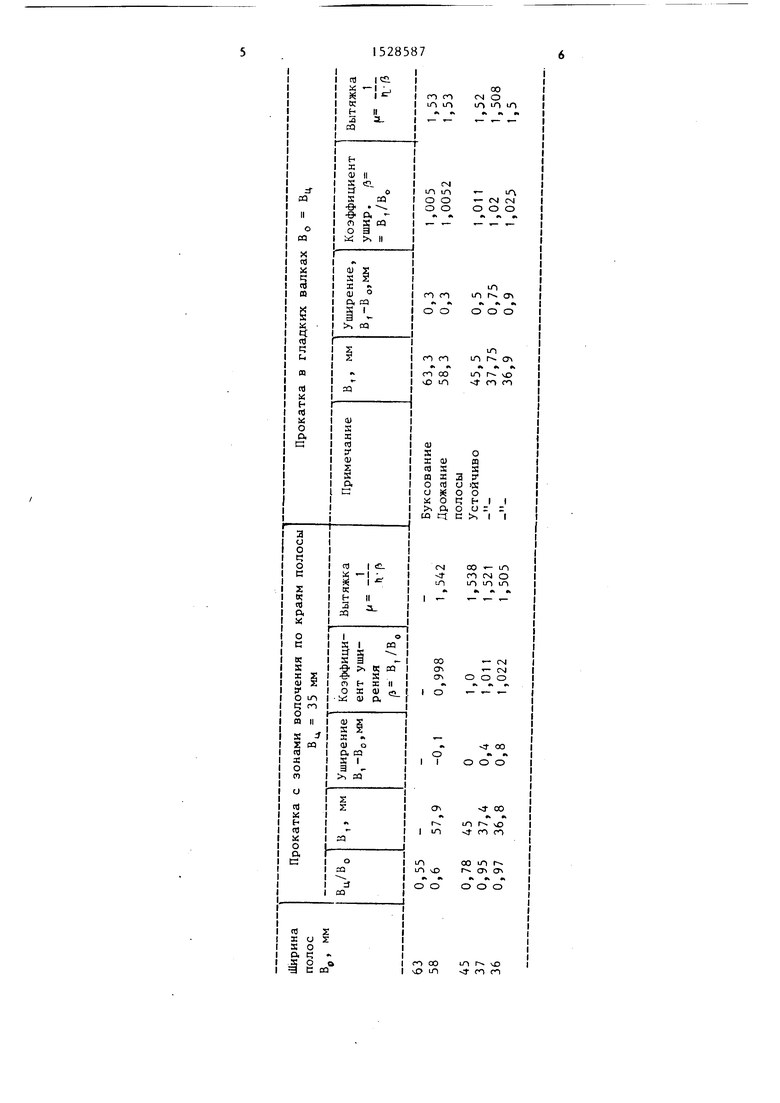

Предлагаемый способ прокатки полосовой стали реализован на стане 300. В валках диаметром 300 мм и шириной центральной части В 35 мм прокатывают полосы различной ширины Вр 63, 58, 45, 37, 36 мм, соответственно 0,55:0,6:0,78:0,95: :0,97. Начальная высота полос Нр 6 мм, конечная Н 3,9 мм, коэффи циент высотной деформации ч 0,65.

Для оценки кинематических параметров производят измерения уширения и вытяжки полос. Такие же полосы про катываются в обычных прокатных гладких валках диаметром 300 мм без зон волочения.

В таблице приведены результаты прокатки по двум способам,

При отношении 0,55 процес прокатки с зонами волочения не осуществляется из-за буксования полосы. При В /Bjj 0,6 процесс проходит с дрожанием полосы, что свидетельст- вует о наличии микропробуксовок в очаге деформации. При В ц/В 0,6 процесс проходит устойчиво, без пробуксовок. Кинематические параметры процесса прокатки с зонами волочения при В / Bj 0,97 практически совпадают с параметрами обычной прокатки в гладких валках. При , 0,95 происходит значительное уменьшение уширения и рост вытяжки. При 0,78 уширения нет, весь металл, смещаемый по высоте, идет в вытяжку.

При В /В J, 0,6 также отсутствует уширение. Таким образом, значение В /BO 0,6 определяет нижнюю границу, связанную с резервом активных сил трения. При Вц/В 0,95 процесс прокатки с зонами волочения переходит в обычную прокатку на гладких валках. В интервале Вц/В (О,6...О,95) благодаря наличию зон волочения происходит увеличение вытяжки металла в среднем в 1,012 раза за счет уменьшения поперечного течения металла, что Снижает колебания ширины размера.

Использование предлагаемого способа прокатки полосовой стали обеспечивает увеличение вытяжки металла, сокращение необходимого количества клетей стана и повышение точности и стабильности ширины размера, увеличение выхода годного и экономию металла за счет использования поля допуска на О,2...0,3%:

Формула изобретения

Способ прокатки полосовой стали, включаю1ций деформацию полосы в горизонтальных цилиндрических валках, отличающийся тем, что, с целью повышения качества проката путем стабилизации ширины полосы, одновременно осуществляют деформацию ценрального участка раската прокаткой в горизонтальных приводных валках, а деформацию крайних участков - протягиванием через ролики, при этом ширину центрального участка В выбирают равным

В (О,6..,0,93) В, где BQ - начальная ширина полосы.

К f(

MitCUt

Авторы

Даты

1989-12-15—Публикация

1988-01-04—Подача