Настоящее изобретение относится к металлу или металлическому сплаву и способу его изготовления, в частности - к магнию или магниевому сплаву, обладающему сверхвысокой формуемостью при комнатной температуре, и к способу его изготовления.

Магний, составляющий 2,7% земной коры, представляет собой металлический материал, широко распространенный в нашей повседневной жизни. Может добываться из руды или морской воды. После очистки его чистота может достигать 99,8%. Кроме того, магний является самым легким металлическим конструкционным материалом из известных на сегодняшний день. Его плотность составляет всего 1,74 г/см3, что на треть меньше плотности алюминия и вчетверо меньше плотности стали. Эта характеристика позволяет использовать магний в качестве металла-заменителя алюминия и стали для широкого применения в области автомобилестроения, авиастроения и в производстве железнодорожного транспорта. Использование магниевого сплава способно обеспечивать экономию энергии, тем самым снижая эксплуатационные расходы. Например, если вес автомобиля уменьшится на 100 кг, его расход топлива снизится на 0,38 литра на сто километров, а выброс СО2 снизится на 8,7 грамма на километр. Однако при комнатной температуре формуемость изделий из стального профиля и полосовой стали на основе магния и магниевого сплава невысока. В связи с этим ограничением пластины из магниевого сплава пока не получили широкого промышленного применения.

Низкая способность магния к обработке при комнатной температуре определяется его природой. Основные механизмы деформации магния включают базисное скольжение, призматическое скольжение, пирамидальное скольжение и двойниковое срастание кристаллов. За исключением базисного скольжения, другие механизмы скольжения трудно активировать при комнатной температуре. При обработке постепенное образование прочной базисной текстуры в магнии затрудняет активацию базисного скольжения. Активация двойникового срастания кристаллов зависит от того, подходит ли ориентация зерен магния перед обработкой для этой цели. Даже если двойниковое срастание кристаллов активировано, максимально переносимая деформация невелика, причем наибольшая деформация составляет всего 8% от общей деформации. Алюминий и алюминиевые сплавы, напротив, имеют сверхвысокую формуемость при комнатной температуре. Их можно использовать для производства жестяных банок для напитков, изготавливаемых из алюминиевых пластин при комнатной температуре.

Для сравнения, магний и магниевые сплавы разрушаются со степенью обжатия 30% при прокатке при комнатной температуре.

До настоящего времени добавление соответствующих легирующих элементов было основной мерой для улучшения формуемости магния при комнатной температуре. Причина этого заключается в том, что добавление некоторых легирующих элементов может ослабить текстуру или может облегчить активацию механизмов скольжения, отличных от базисного скольжения, при комнатной температуре. Несмотря на это, формуемость магния при комнатной температуре остается недостаточно высокой. Несмотря на то, что межзеренное скольжение в качестве дополнительного механизма деформации может быть активировано при комнатной температуре после значительного деформирования магния в результате обработки (например, при равноканальном угловом прессовании), максимальная степень обжатия при комнатной температуре составляет всего 20%. Кроме того, образцы из магниевого сплава, обрабатываемые с сильной деформацией, обычно имеют небольшие размеры, недостаточные для промышленного применения.

Одной из задач настоящего изобретения является создание магния, обладающего сверхвысокой формуемостью при комнатной температуре. Причем для изготовления магния, обладающего сверхвысокой формуемостью при комнатной температуре, должны быть использованы простые технологические средства.

Для решения этой задачи, согласно настоящему изобретению, предлагается магний, обладающий сверхвысокой формуемостью при комнатной температуре, размер зерна которого составляет ≤ 2 микрона.

После обширных экспериментальных исследований авторы настоящего изобретения обнаружили, что, когда размер зерна магния составляет ≤ 2 микрона, магний, традиционно имеющий плохую формуемость, приобретает сверхвысокую формуемость при комнатной температуре. Причиной такого достижения является то, что механизмы деформации крупнозернистого магния (с размером зерна, намного превышающим 2 микрона) представляют собой деформации внутризернового уровня, включая дислокационное скольжение и двойниковое срастание кристаллов. В связи с влиянием гексагональной структуры магния механизмы деформации внутризернового уровня ограничены и недостаточны для того, чтобы выдержать большую пластическую деформацию. Таким образом, крупнозернистый магний имеет плохую формуемость при комнатной температуре. Отличие магния в соответствии с настоящим изобретением, имеющего сверхвысокую формуемость при комнатной температуре и размер зерна ≤ 2 мкм, состоит в том, что основные механизмы деформации магния переходят с внутризернового уровня на уровень межзеренной деформации -например, межзеренное скольжение и телесное вращение зерен. При пластической деформации мелкозернистого магния (размер зерна ≤ 2 микрона), эти межзеренные деформации обеспечивают дополнительные механизмы деформации. В то же время, когда размер зерна магния уменьшается, а площадь границы зерна увеличивается, динамическая рекристаллизация при пластической деформации при комнатной температуре происходит легче, и степень внутризеренной деформации снижается. Масштабная активация режимов межзеренной деформации и динамическая рекристаллизация при комнатной температуре предотвращают накопление внутризеренной деформации мелкозернистого магния до такой степени, при которой происходит разрушение. В результате удается добиться сверхвысокой формуемости при комнатной температуре.

Предпочтительно, размер зерна магния составляет ≤ 1 микрона.

Другой задачей настоящего изобретения является создание магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре.

Для решения этой задачи, согласно настоящему изобретению, предлагается магниевый сплав, обладающий сверхвысокой формуемостью при комнатной температуре, размер зерна которого составляет ≤ 2 микрона.

Предпочтительно, размер зерна магниевого сплава составляет ≤ 1 микрона.

Помимо этого, магниевый сплав согласно настоящему изобретению, имеющий сверхвысокую формуемость при комнатной температуре, содержит, по меньшей мере, один из нижеперечисленных элементов: алюминий, цинк, кальций, олово, серебро, стронций, цирконий и редкоземельные элементы, при этом общая массовая доля, по меньшей мере, одного из перечисленных элементов составляет ≤ 1,5 масс. %.

Соответственно, еще одной задачей настоящего изобретения является создание способа изготовления магния, обладающего сверхвысокой формуемостью при комнатной температуре, в соответствии с которым профильное изделие из магния, полученного этим способом, обладает сверхвысокой формуемостью при комнатной температуре.

Для решения этой задачи, согласно изобретению, предлагается способ изготовления магния, обладающего сверхвысокой формуемостью при комнатной температуре, согласно которому из магния изготавливают профильное изделие; при этом данный способ включает стадию экструдирования сырья при температуре 20-150°С и степени экструзии 10 : 1-100 : 1.

В результате обширных исследований авторы настоящего изобретения обнаружили, что магний рекристаллизуется динамически в процессе экструзии при различных температурах. В ходе этого процесса крупнозернистая структура превращается в рекристаллизованную структуру, и температура экструзии является основным фактором, влияющим на размер рекристаллизованного зерна. В рамках традиционного процесса экструзии (при котором условная температура экструзии обычно превышает 300°С), границы зерен магния легко перемещаются. После зарождения центров кристаллизации динамически рекристаллизованные зерна магния быстро вырастают примерно до 10-100 мкм. В техническом решении по настоящему изобретению для получения структуры с размером зерна 2 микрона или менее температуру экструзии необходимо регулировать, чтобы вызвать существенную динамическую рекристаллизацию, но скорость перемещения границ зерен является относительно низкой, чтобы контролировать размер рекристаллизованных зерен.

Следовательно, в техническом решении по настоящему изобретению для получения структуры магния, имеющего сверхвысокую формуемость при комнатной температуре, с размером зерна 2 микрона или менее, температуру экструзии поддерживают на уровне 20-150°С, а степень экструзии поддерживают на уровне 10 : 1-100 : 1, чтобы получить профильное изделие из магния, имеющего желаемую микроструктуру.

В приведенном выше техническом решении причина, по которой степень экструзии поддерживают на уровне 10 : 1-100 : 1, заключается в том, что чрезмерно высокая степень экструзии требует чрезмерно высокого сопротивления силе экструзии, которое трудно обеспечить с помощью оборудования, в то время как чрезмерно низкая степень экструзии приводит к недостаточной деформации экструдированного материала, так что рекристаллизованные зерна не очищаются в достаточной степени, и не удается получить желаемый размер зерна.

Отмечено, что степень экструзии представляет собой отношение площади поперечного сечения материала до экструзии (например, площадь поперечного сечения цилиндрического литого стержня) к площади поперечного сечения материала после экструзии.

В некоторых вариантах осуществления изобретения температуру экструзии поддерживают на уровне 20-80°С по той причине, что размер зерна чистого магния составляет около 1,2 микрона при снижении температуры экструзии до 80°С. Когда температуру экструзии дополнительно снижают, или добавляют небольшое количество легирующего элемента (элементов), по меньшей мере, одного из следующих элементов: алюминий, цинк, кальций, олово, серебро, стронций, цирконий и редкоземельные элементы, при этом общая массовая доля, по меньшей мере, одного из вышеперечисленных элементов составляет ≤ 1,5 масс. %, скорость перемещения границ рекристаллизованных зерен дополнительно снижается, позволяя улучшить рекристаллизованную структуру, снизив размер зерна до 1 микрона или менее.

Кроме того, в рамках способа изготовления магния, обладающего сверхвысокой формуемостью при комнатной температуре, в соответствии с настоящим изобретением, скорость экструзионного толкателя составляет 0,05-50 мм/с.

Под скоростью экструзионного толкателя подразумевается скорость движения экструзионного стержня к головке в ходе процесса экструзии.

Соответственно, еще одна задача настоящего изобретения состоит в том, чтобы предложить способ изготовления из магния, обладающего сверхвысокой формуемостью при комнатной температуре, листового проката, в соответствии с которым листовой прокат из магния обладает сверхвысокой формуемостью при комнатной температуре.

Для решения вышеуказанной задачи в настоящем изобретении предлагается способ изготовления магния, обладающего сверхвысокой формуемостью при комнатной температуре, согласно которому из магния изготавливают изделие листового проката, при этом данный способ включает следующие стадии:

(1) экструдирование сырья при температуре 20-150°С и степени экструзии 10 : 1-100 : 1; и

(2) прокатку при температуре 20-100°С с целью формирования изделия листового проката из магния.

В соответствии с настоящим изобретением, субмикронная структура магния или магниевого сплава с размером зерна ≤ 2 мкм не изменяется в процессе холодной прокатки. Следовательно, в результате прокатки могут быть получены листовые изделия различных размеров в соответствии с различными техническими требованиями. Однако для предотвращения роста зерен при высоких температурах температуру прокатки поддерживают на уровне 20-100°С.

Кроме того, в рамках способа изготовления магния, обладающего сверхвысокой формуемостью при комнатной температуре, в соответствии с настоящим изобретением, скорость экструзионного толкателя на стадии (1) составляет 0,05-50 мм/с.

В свою очередь, толщина листового проката, изготовленного из магния, обладающего сверхвысокой формуемостью при комнатной температуре, в соответствии с настоящим изобретением, составляет 0,3-4 мм или 0,04-0,3 мм.

Принимая во внимание необходимые размеры изделий, требуемые для их практического применения, толщина листового проката из магния согласно настоящему изобретению составляет 0,3-4 мм или 0,04-0,3 мм.

Кроме того, еще одна задача настоящего изобретения состоит в том, чтобы предложить способ изготовления магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре, в соответствии с которым профильное изделие из магниевого сплава, полученного этим способом, обладает сверхвысокой формуемостью при комнатной температуре.

Для решения этой задачи в настоящем документе предлагается способ изготовления магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре, согласно которому из магниевого сплава изготавливают профильное изделие, при этом данный способ включает стадию экструдирования сырья при температуре 20-150°С и степени экструзии 10 : 1-100 : 1 для получения профильного изделия из магниевого сплава.

В приведенном выше техническом решении причина, по которой степень экструзии поддерживают на уровне 10 : 1-100 : 1, заключается в том, что чрезмерно высокая степень экструзии требует чрезмерно высокого сопротивления силе экструзии, которое трудно обеспечить с помощью оборудования, в то время как чрезмерно низкая степень экструзии приводит к недостаточной деформации экструдированного материала, так что рекристаллизованные зерна не очищаются в достаточной степени и не удается получить желаемый размер зерна.

Кроме того, в рамках способа изготовления магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре, скорость экструзионного толкателя составляет 0,05-50 мм/с.

В дополнение к этому, еще одна задача настоящего изобретения состоит в том, чтобы предложить способ изготовления магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре, в соответствии с которым листовой прокат из магниевого сплава, полученного этим способом, обладает сверхвысокой формуемостью при комнатной температуре.

Для решения этой задачи в настоящем изобретении предлагается способ изготовления магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре, согласно которому из магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре, изготавливают изделие листового проката, при этом данный способ включает следующие стадии:

(1) экструдировние сырья при температуре 20-150°С и степени экструзии 10 : 1-100 : 1; и

(2) прокатку при температуре 20-100°С с целью формирования изделия листового проката из магниевого сплава.

Кроме того, в рамках способа изготовления магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре, скорость экструзионного толкателя на стадии (1) составляет 0,05-50 мм/с.

В свою очередь, толщина листового проката, изготовленного из магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре, составляет 0,3-4 мм или 0,04-0,3 мм.

В описанных выше способах изготовления «сырье», используемое для производства магния, обладающего сверхвысокой формуемостью при комнатной температуре, представляет собой «магниевое сырье», которое в свою очередь представляет собой элементарный металлический магний, который не имеет ни размера зерна ≤ 2 микрон, ни превосходной сверхвысокой формуемостью, которая необходима для решения поставленных задач; «сырье», используемое для изготовления магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре, представляет собой «сырье магниевого сплава», которое в свою очередь представляет собой сплав, образованный из металлического магния и элемента (элементов) сплава, по меньшей мере, одного из следующих: алюминий, цинк, кальций, олово, серебро, стронций, цирконий и редкоземельные элементы, при этом общая массовая доля, по меньшей мере, одного из перечисленных элементов составляет ≤ 1,5 масс. %, а исходное сырье магниевого сплава не имеет ни размера зерна ≤ 2 микрон, ни превосходной сверхвысокой формуемости, необходимых для решения поставленных задач. В зависимости от конкретной матрицы и формы готового продукта, магниевое сырье или сырье магниевого сплава может иметь любую желаемую форму, например, цилиндрическую, кубическую или форму прямоугольного слитка.

После экструдирования вышеуказанного «сырья» при температуре 20-150°С и степени экструзии 10 : 1-100 : 1 получают профильное изделие из магния или магниевого сплава. Как описано выше, после процесса экструзии профильное изделие из магния или магниевого сплава имеет желаемую сверхвысокую формуемость при комнатной температуре. Форма профильного изделия из полученного магния или магниевого сплава, имеющего сверхвысокую формуемость при комнатной температуре, определяется средствами обработки. Следовательно, термины «профильное изделие», «профильное изделие из магния» и «профильное изделие из магниевого сплава», используемые в настоящем описании, относятся к магнию или к магниевому сплаву, обладающему желаемой сверхвысокой формуемостью при комнатной температуре, который после экструзионной обработки приобрел форму профильного изделия.

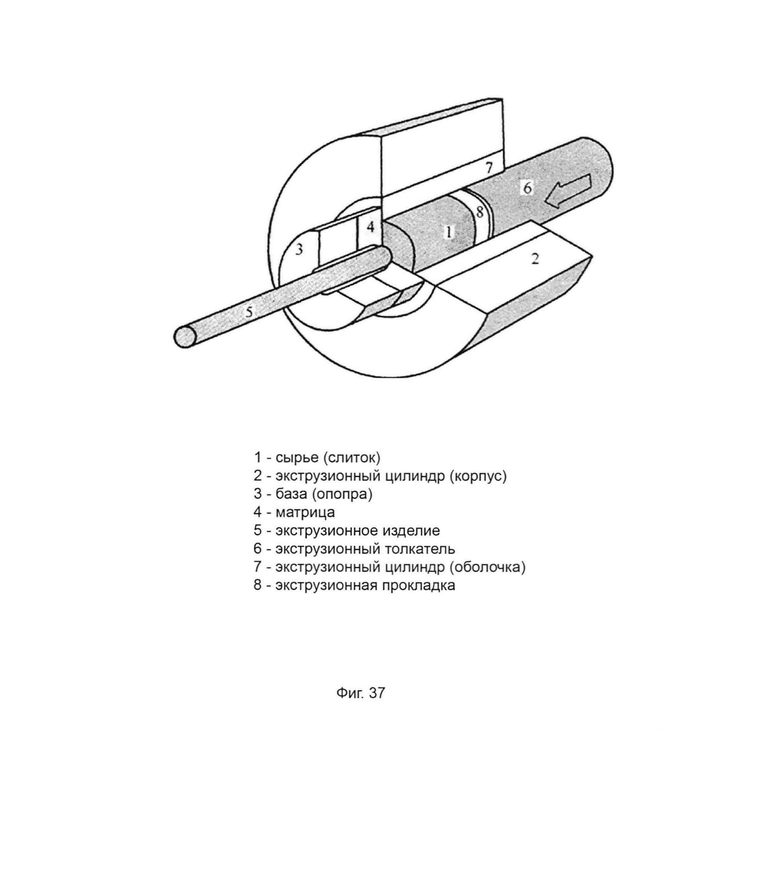

Операция экструзии в настоящем изобретении выполняется с использованием обычного экструзионного оборудования, а усовершенствование, вводимое настоящим изобретением, заключается в поддержании конкретных значений температуры и степени экструзии в ходе данной операции. Экструзионное оборудование может быть выбрано и модифицировано по желанию при условии возможности соблюдения требований к величинам температуры и степени экструзии, предъявляемых настоящим изобретением. В настоящем изобретении под температурой «20-150°С» подразумевается температура магния/магниевого сплава, обрабатываемого методом экструзии, и эта температура достигается путем нагревания магния/магниевого сплава или одновременного совместного нагревания магниевого сплава и экструзионного цилиндра, матрицы и толкателя экструзионного аппарата. В одном варианте осуществления настоящего изобретения толкатель, экструзионный цилиндр и матрица изготовлены из штампованной стали.

Полость матрицы, которая может определяться конкретными требованиями, предъявляемыми к изделию, содержит камеру и сквозное отверстие, выполненное в матрице; при этом камера используется в качестве пространства под магниевое сырье или сырье магниевого сплава, а сквозное отверстие может иметь сужающийся или неизменный размер поперечного сечения. Конкретная величина степени экструзии, установленная в настоящем изобретении, может быть получена путем регулирования размера поперечного сечения сквозного отверстия и размера поперечного сечения сырья магния или сырья магниевого сплава. Толкатель имеет концевую часть, которая соответствует экструзионному цилиндру, камере матрицы, а также размеру и форме сырья магния или магниевого сплава, и используется для выталкивания и сжатия прессованного сырья магния или магниевого сплава через экструзионный цилиндр, камеру матрицы и сквозное отверстие в процессе экструзии, чтобы получить желаемую сверхвысокую формуемость при комнатной температуре, параллельно формируя профильное изделие.

После получения профильного изделия из магния или магниевого сплава, имеющего сверхвысокую формуемость при комнатной температуре, с использованием вышеуказанной операции экструзии, оно может быть дополнительно подвержено прокатке при температуре 20-100°С для получения магниевого листового проката.

Магний или магниевый сплав в соответствии с настоящим изобретением, имеющий сверхвысокую формуемость при комнатной температуре, по существу решает проблему трудностей формования магния при комнатной температуре. Кроме того, данный способ изготовления магния или магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре, обладает низкой себестоимостью и высокой производственной эффективностью и может быть непосредственно применен в промышленном производстве.

Конкретные особенности и характеристики изобретения изложены со ссылкой на следующие чертежи.

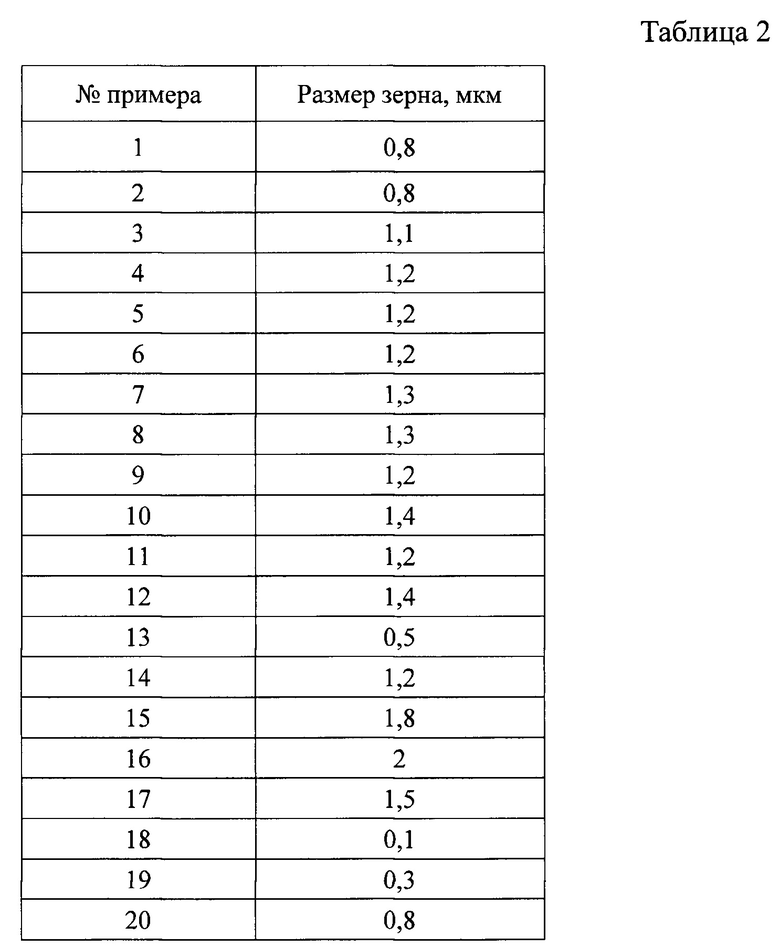

На Фиг. 1 изображены действительные кривые зависимости истинного напряжения от истинной деформации для магния, обладающего сверхвысокой формуемостью при комнатной температуре, в примерах 1, 3 и 7, и обычного магния в сравнительных примерах 1-5 в ходе испытаний на сжатие при комнатной температуре.

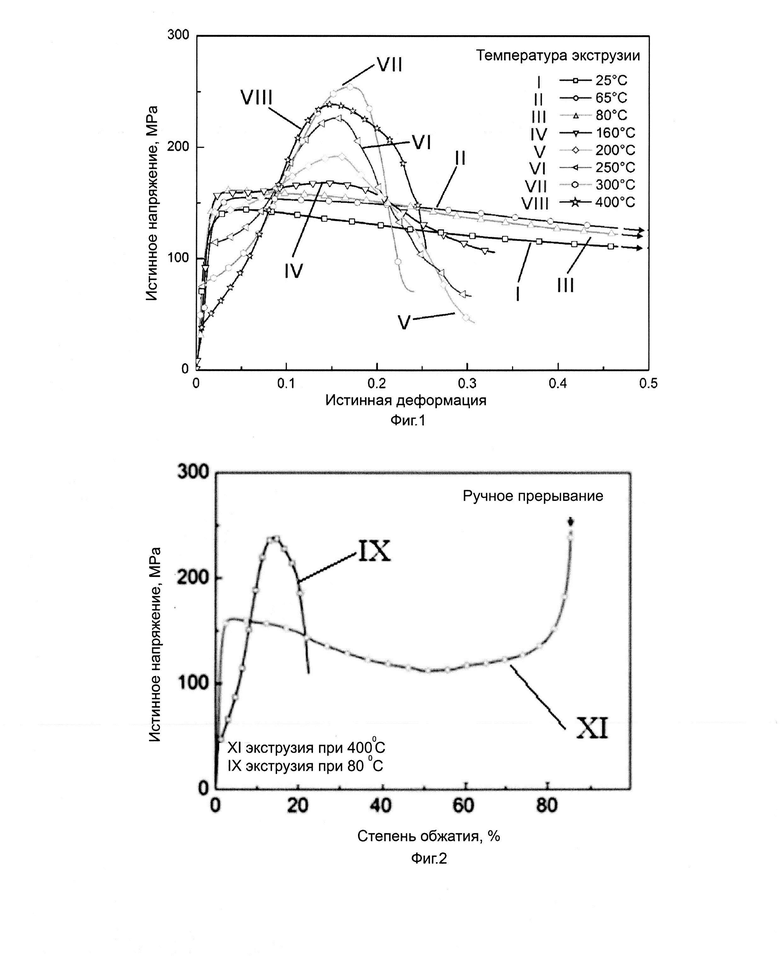

На Фиг. 2 изображены действительные кривые зависимости истинного напряжения от истинной степени обжатия для магния, обладающего сверхвысокой формуемостью при комнатной температуре, в примере 7 и обычного магния в сравнительном примере 5 в ходе испытаний на сжатие при комнатной температуре.

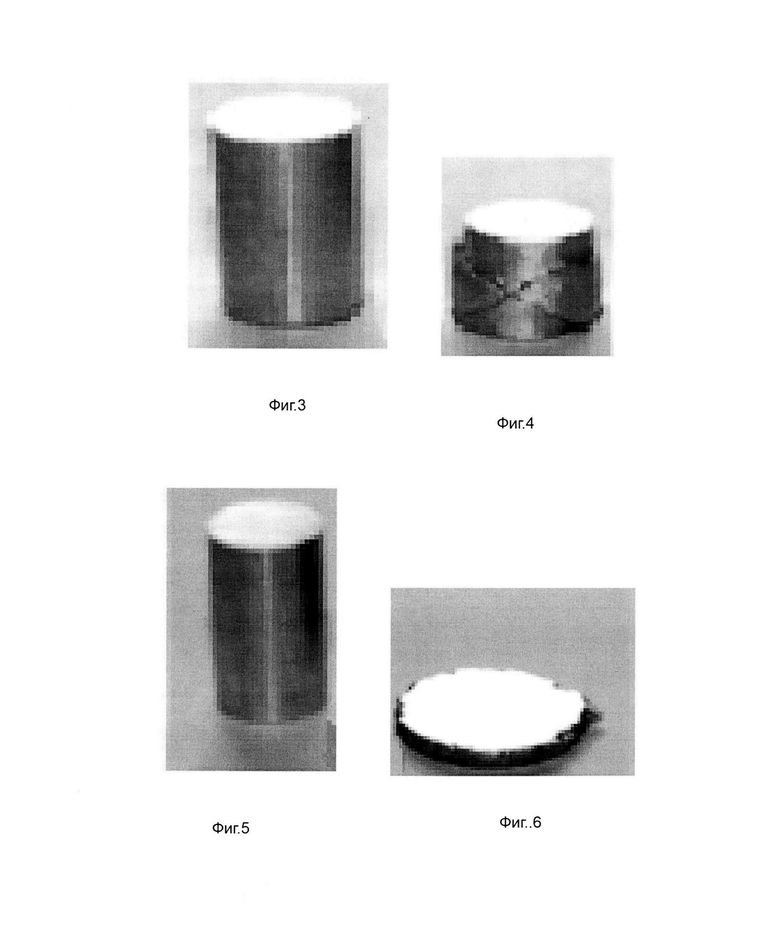

На Фиг. 3 представлена фотография, показывающая обычный образец магния из сравнительного примера 5 перед испытанием на сжатие при комнатной температуре.

На Фиг. 4 представлена фотография, показывающая обычный образец магния из сравнительного примера 5 после испытания на сжатие при комнатной температуре.

На Фиг. 5 представлена фотография, показывающая образец магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7 перед испытанием на сжатие при комнатной температуре.

На Фиг. 6 представлена фотография, показывающая образец магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7 после испытания на сжатие при комнатной температуре.

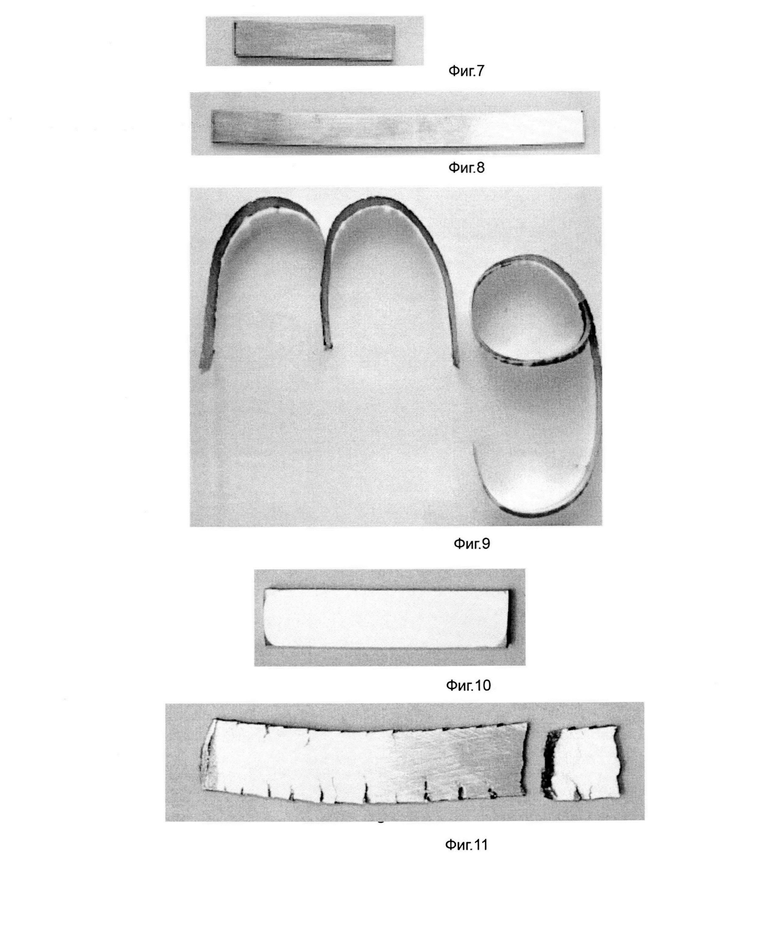

На Фиг. 7 представлена фотография, показывающая образец магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 8 в экструдированном состоянии.

На Фиг. 8 представлена фотография, показывающая образец магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 8 при изготовлении из него изделия листового проката толщиной 1 мм.

На Фиг. 9 показан эффект изгиба магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 8 при изготовлении из него изделия листового проката толщиной 0,12 мм.

На Фиг. 10 представлена фотография, показывающая обычный образец магния из сравнительного примера 5 в экструдированном состоянии.

На Фиг. 11 представлена фотография, показывающая обычный образец магния из сравнительного примера 5 при холодной прокатке до 33%.

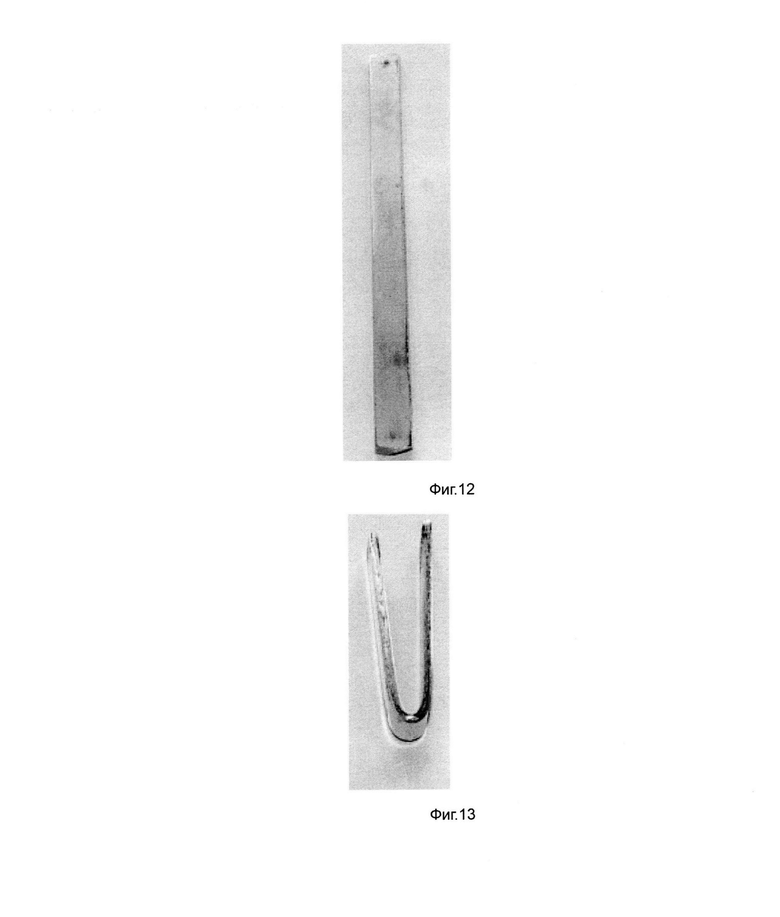

На Фиг. 12 представлена фотография, показывающая образец магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 8 после изготовления из него изделия листового проката толщиной 1 мм, но до сгибания.

На Фиг. 13 представлена фотография, показывающая образец магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 8 после изготовления из него изделия листового проката толщиной 1 мм и сгибания.

На Фиг. 14 схематично показан эффект изгиба магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 8 при изготовлении из него изделия листового проката толщиной 0,12 мм.

На Фиг. 15 представлена фотография, показывающая образец обычного магния из сравнительного примера 5 после изготовления из него изделия листового проката толщиной 1 мм и сгибания.

На Фиг. 16 показан эффект изгиба обычного магния из сравнительного примера 5 при изготовлении из него изделия листового проката толщиной 0,12 мм.

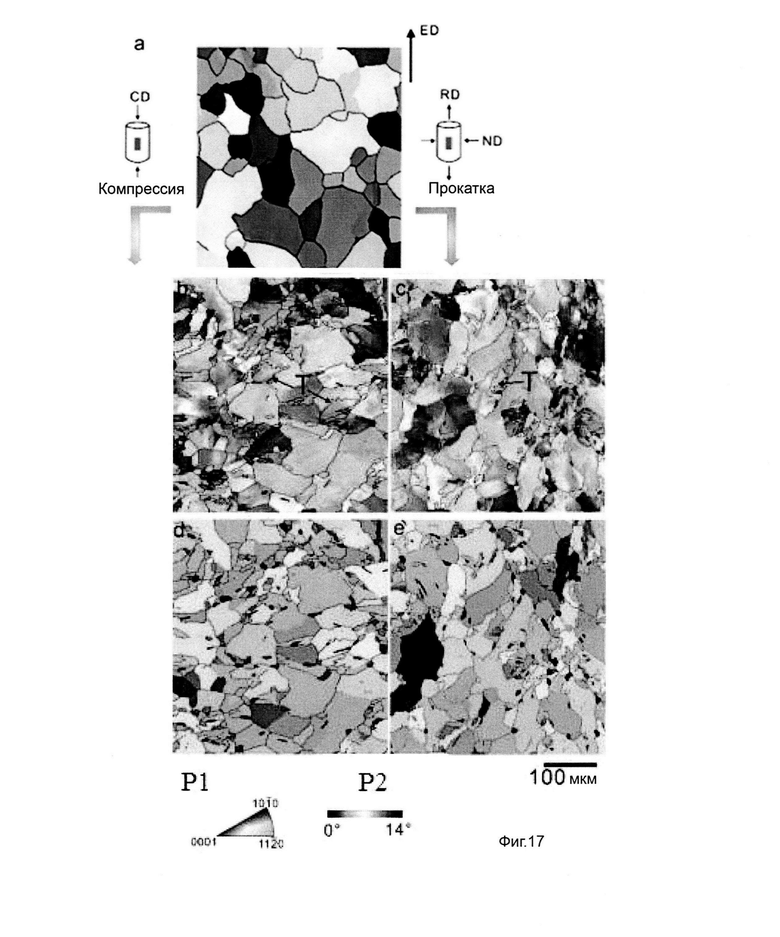

На Фиг. 17 показаны изображения карт дифракции обратного рассеяния электронов (EBSD) и распределения гранулометрического состава (GOS) обычного магния из сравнительного примера 5.

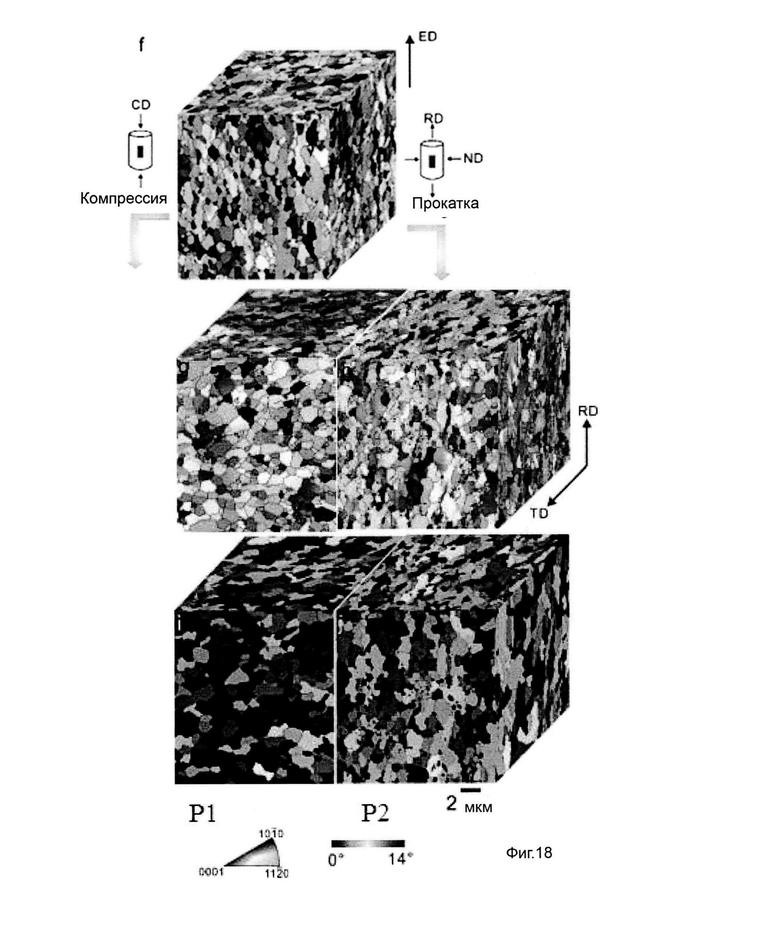

На Фиг. 18 показаны изображения карт дифракции обратного рассеяния электронов (EBSD) и распределения гранулометрического состава (GOS) магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7.

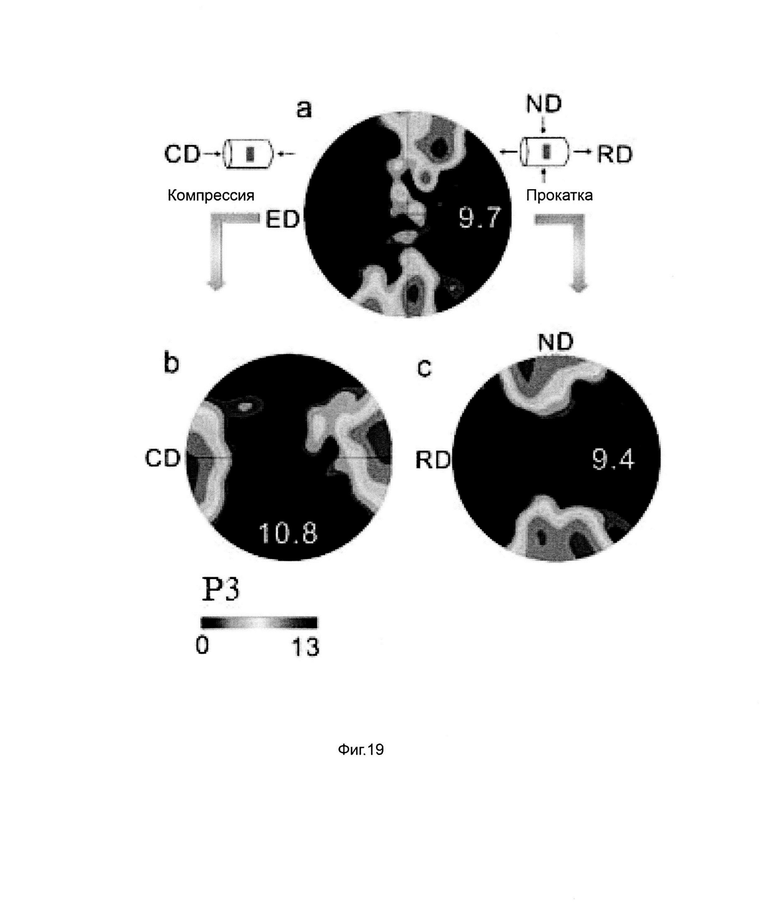

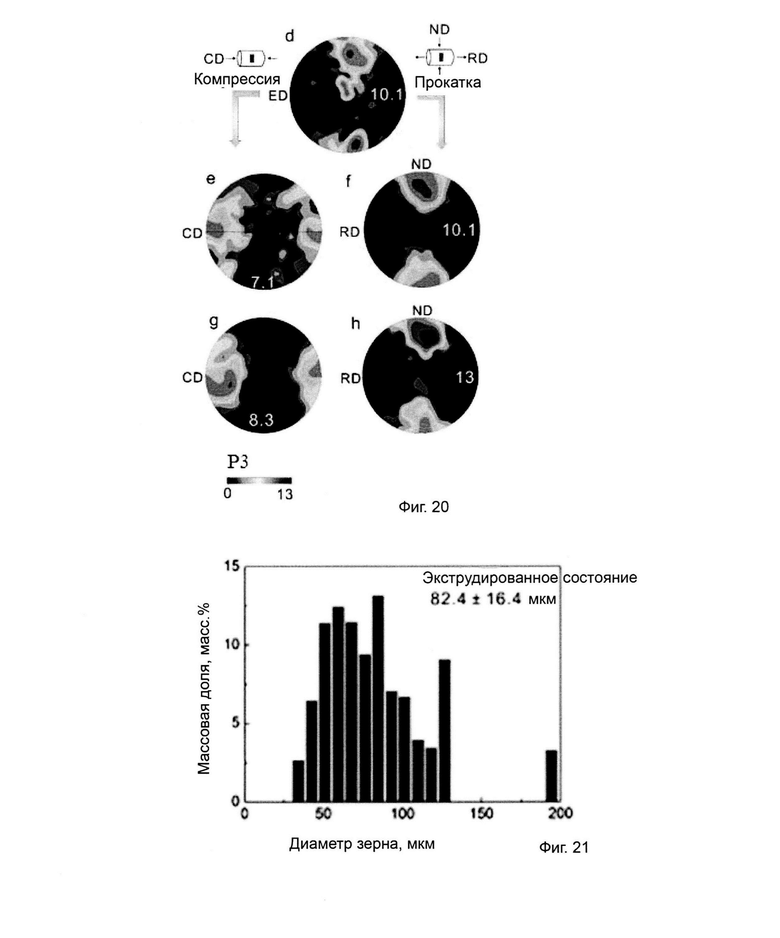

На Фиг. 19 схематично показаны (0001) полюсные фигуры текстур на Фиг. 17.

На Фиг. 20 схематично показаны (0001) полюсные фигуры текстур на Фиг. 18.

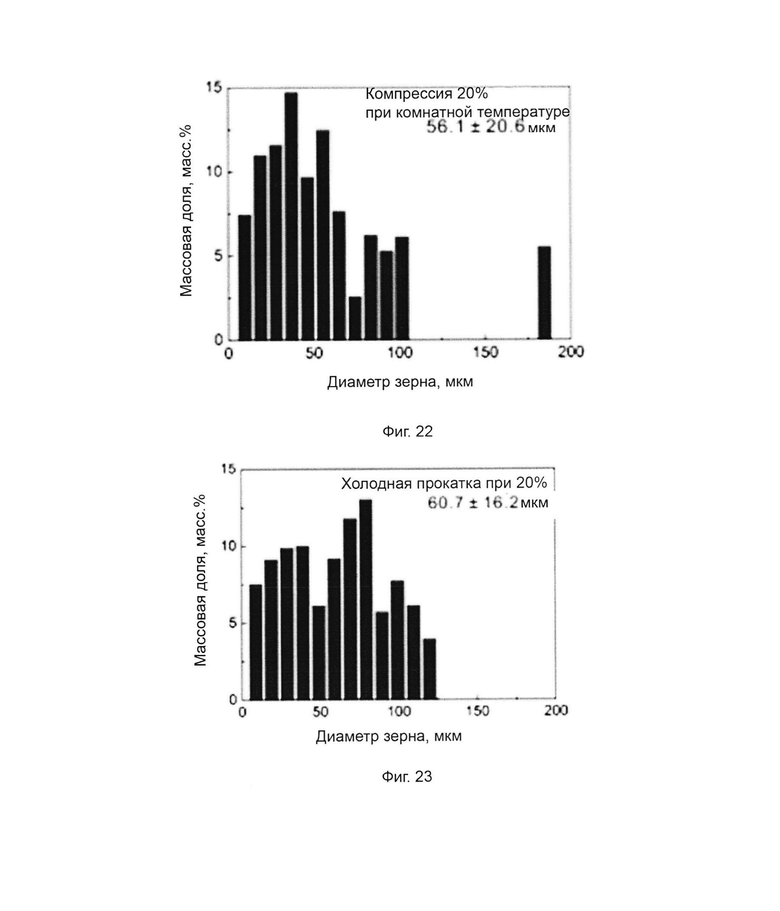

На Фиг. 21 показана гистограмма распределения гранулометрического состава обычного магния из сравнительного примера 5 в экструдированном состоянии.

На Фиг. 22 показана гистограмма распределения гранулометрического состава обычного магния из сравнительного примера 5, сжатого на 20% при комнатной температуре.

На Фиг. 23 показана гистограмма распределения гранулометрического состава обычного магния из сравнительного примера 5 после холодной прокатки на 20%.

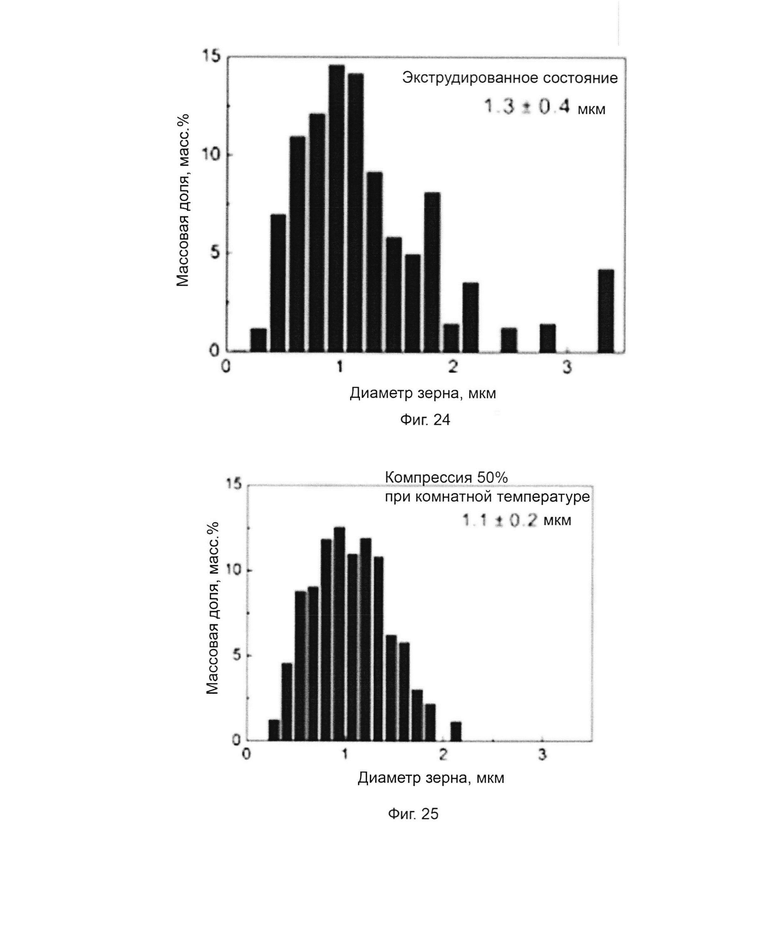

На Фиг. 24 показана гистограмма распределения гранулометрического состава магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7 в экструдированном состоянии.

На Фиг. 25 показана гистограмма распределения гранулометрического состава магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7, сжатого на 50% при комнатной температуре.

На Фиг. 26 показана гистограмма распределения гранулометрического состава магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7 после холодной прокатки на 50%.

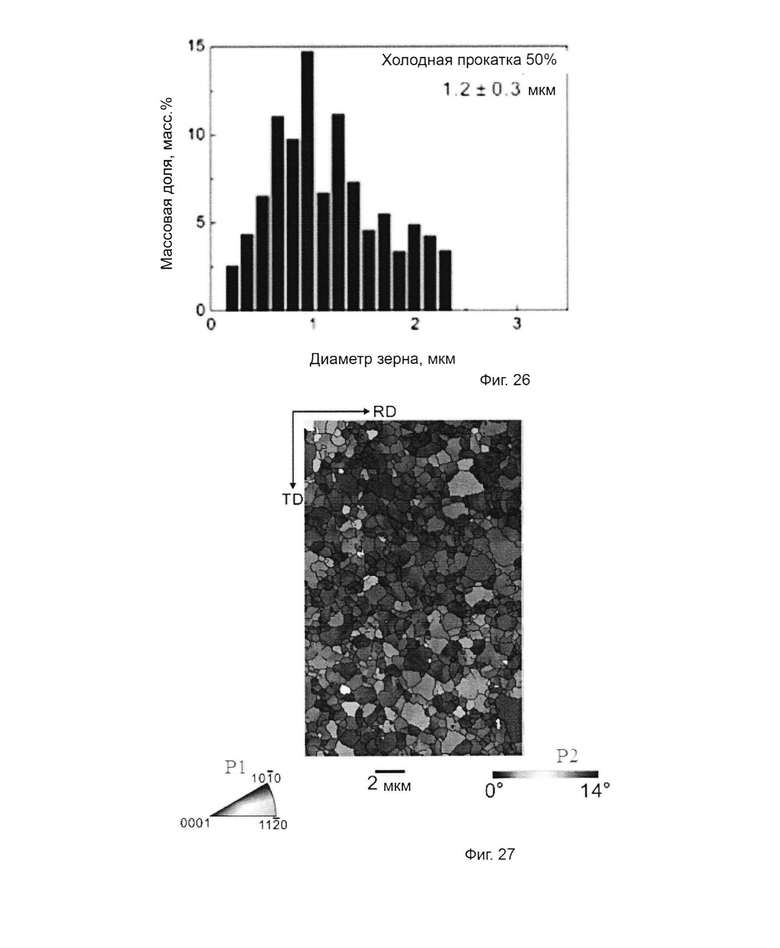

На Фиг. 27 представлено изображение дифракции обратного рассеяния электронов (EBSD) магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7 при изготовлении из него изделия листового проката толщиной 0,12 мм.

На Фиг. 28 представлено изображение распределения гранулометрического состава (GOS) магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7 при изготовлении из него изделия листового проката толщиной 0,12 мм.

На Фиг. 29 представлена гистограмма распределения гранулометрического состава магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7 при изготовлении из него изделия листового проката толщиной 0,12 мм.

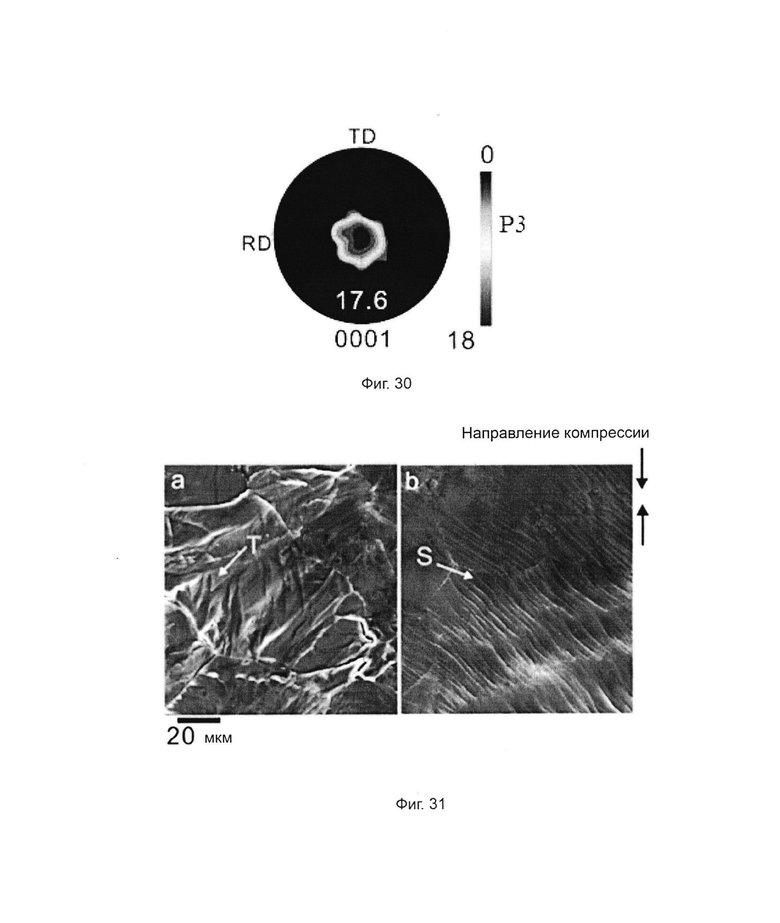

На Фиг. 30 схематично показана (0001) полюсная фигура текстуры магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7 при изготовлении из него изделия листового проката толщиной 0,12 мм.

На Фиг. 31 представлены растровые электронно-микроскопические изображения, демонстрирующие двойниковое срастание кристаллов и активацию скольжения при деформации при комнатной температуре в сравнительном примере 5.

На Фиг. 32 схематично показан разброс зерен магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7, сжатого при комнатной температуре в соответствии с настоящим изобретением.

На Фиг. 33 схематично показано изменение в зоне высокой деформации деформированных зерен магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7, сжатого при комнатной температуре.

На Фиг. 34 схематично показаны микроструктура и текстура динамически рекристаллизованных зерен на Фиг. 33.

На Фиг. 35 схематично показано изменение микроструктуры обычного магния из сравнительного примера 5 до и после сжатия при комнатной температуре.

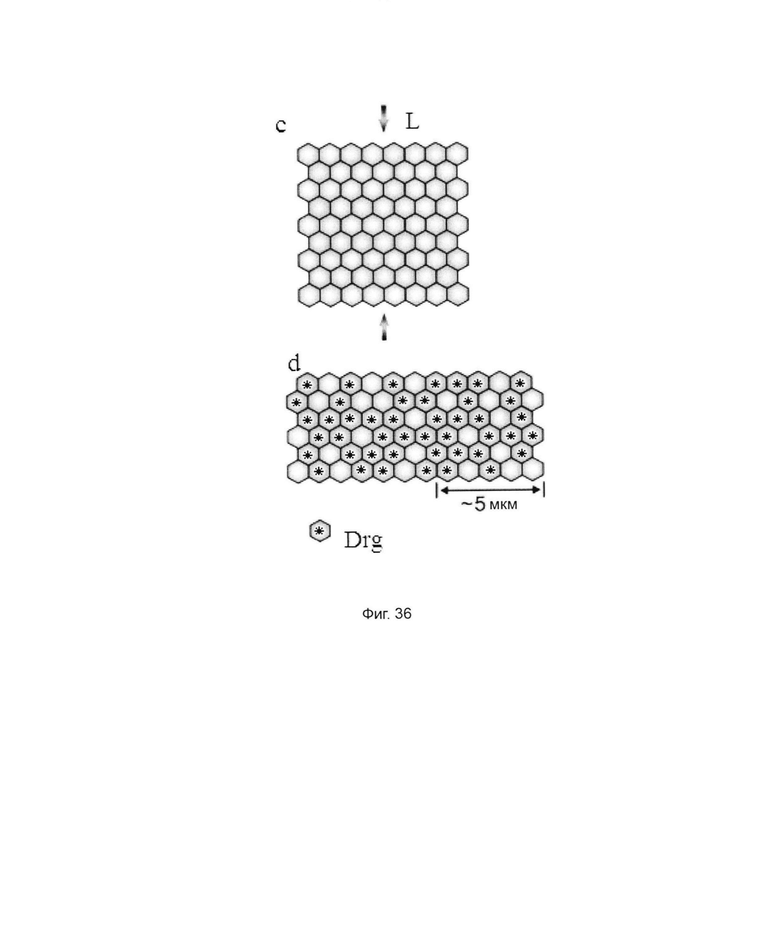

На Фиг. 36 схематично показано изменение микроструктуры магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примеров 1-12 до и после сжатия при комнатной температуре.

На Фиг. 37 схематично показан пример операции экструзии в рамках варианта осуществления настоящего изобретения.

Ниже приводятся дополнительные объяснения и иллюстрации относительно магния или магниевого сплава, имеющих сверхвысокую формуемость при комнатной температуре, а также способа их изготовления согласно настоящему изобретению со ссылкой на конкретные примеры и прилагаемые чертежи. Однако пояснение и описание не направлены на чрезмерное ограничение технического решения настоящего изобретения.

Примеры 1-20 и сравнительные примеры 1-5

Изделие из стального профиля на основе магния или магниевого сплава, имеющего сверхвысокую формуемость при комнатной температуре, изготавливали способом, включающим стадию экструдирования сырья при температуре 20-150°С и степени экструзии 10 : 1-100 : 1, а также скорости экструзионного толкателя 0,05-50 мм/с для получения профильного изделия из магния или магниевого сплава.

Листовой прокат на основе магния или магниевого сплава, имеющего сверхвысокую формуемость при комнатной температуре, изготавливали способом, включающим следующие стадии:

(1) экструдирование сырья при температуре 20-150°С, степени экструзии 10 : 1-100 : 1 и скорости экструзионного толкателя 0,05-50 мм/с; а также (2) прокатку при температуре 20-100°С с целью формирования изделия листового проката из магния.

Толщина изделия из магниевого листового проката составила 0,3-4 мм или 0,04-0,3 мм.

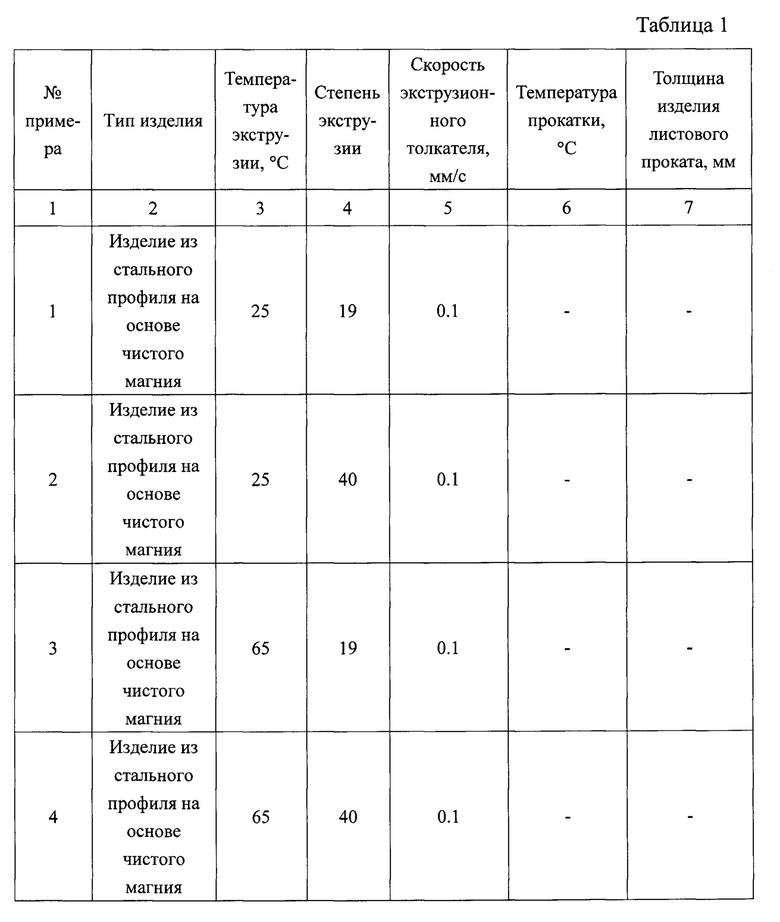

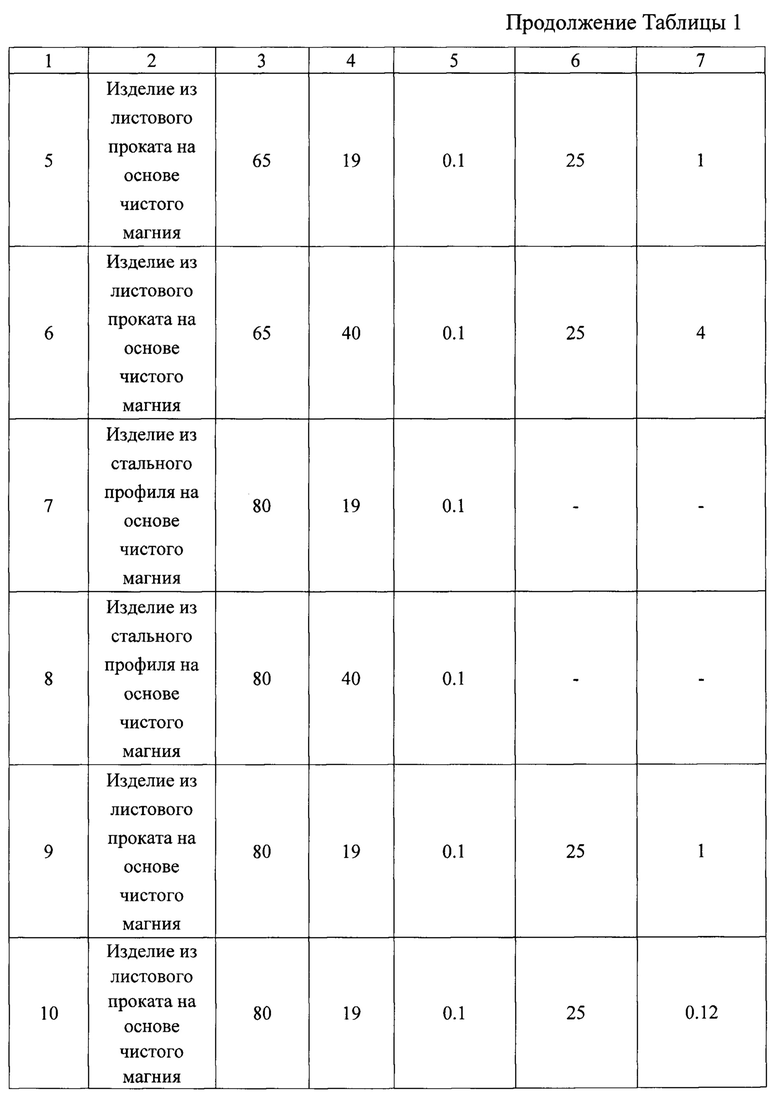

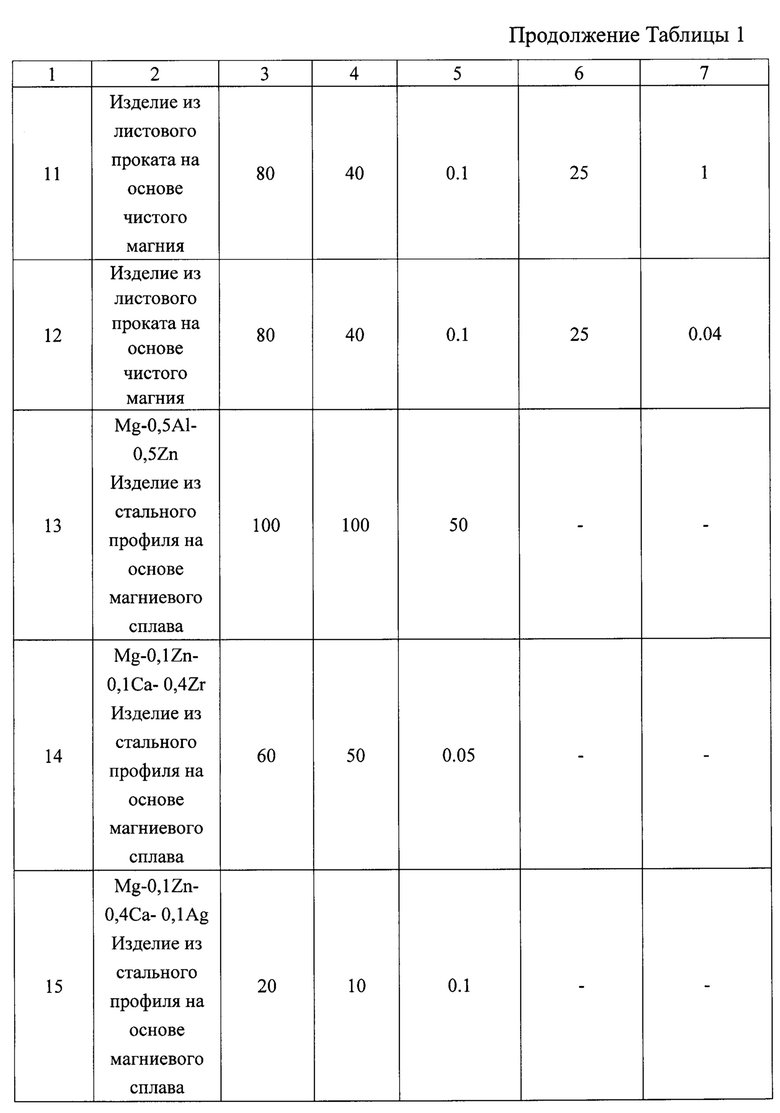

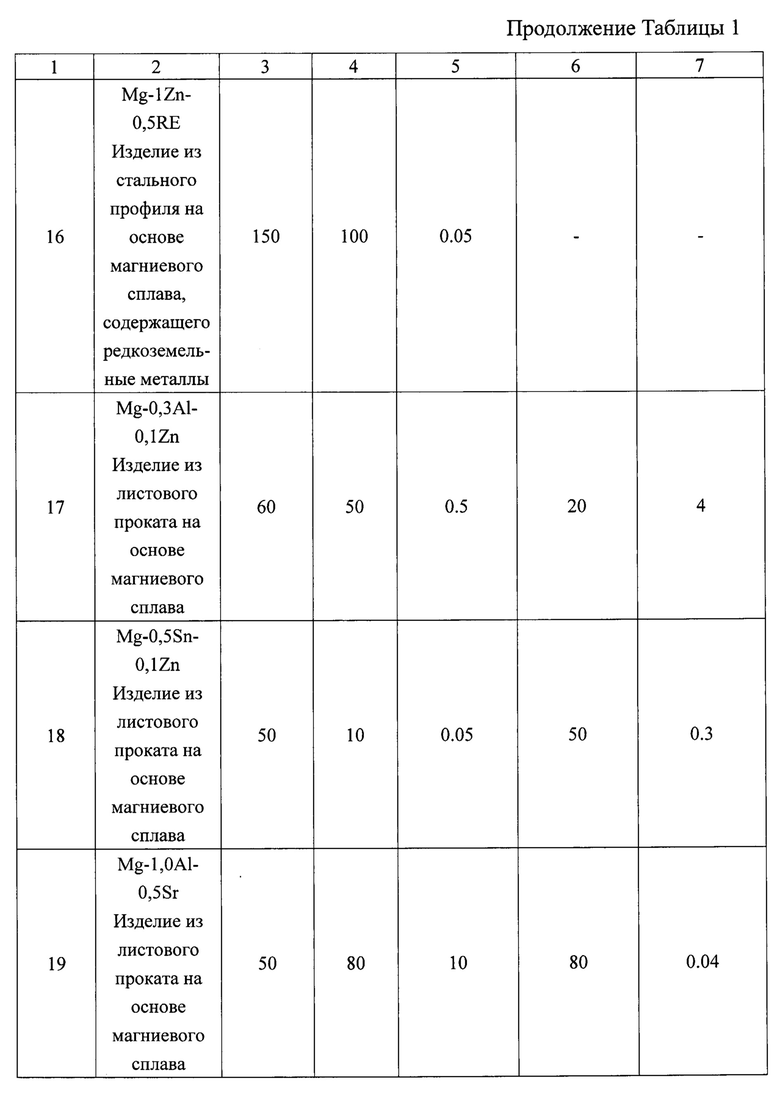

В Таблице 1 приведены конкретные технологические параметры способа изготовления магния или магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре, согласно примерам 1-20.

В Таблице 2 приведен перечень значений гранулометрического состава магния или магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре, согласно примерам 1-20.

Чтобы проверить свойства магния или магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре в соответствии с настоящей патентной заявкой, его подвергали экструзии при степени экструзии 19 : 1 и 40 : 1 при различных температурах; при этом температура экструзии была комнатной 25°С в примерах 1-2, 65°С в примерах 3-6, 80°С в примерах 7-12, 160°С в сравнительном примере 1, 200°С в сравнительном примере 2, 250°С в сравнительном примере 3, 300°С в сравнительном примере 4 и 400°С в сравнительном примере 5. Перед экструзией на слиток распыляли графитовое покрытие в примерах 1-12 и сравнительных примерах 1-5 и краситель для уменьшения силы трения во время экструзии.

Конкретные технологические параметры способа изготовления магния или магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре, согласно примерам 1-20.

Перечень значений гранулометрического состава магния или магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре, согласно примерам 1-20.

После экструзии в примерах 1-4, 7 и сравнительных примерах 1-5 образцы быстро охлаждали водой, после чего проводили испытания на сжатие при комнатной температуре и холодную прокатку. При испытании на сжатие скорость сжатия составляла 0,6 мм/мин; в процессе холодной прокатки частная деформация составляла 0,1 мм, а скорость прокатки - 15 м/мин.

В ходе испытаний было обнаружено, что после экструзии литой заготовки из чистого магния в примерах 1-4, 7 и 8 изделия из поликристаллического магниевого профиля приобрели свойство сверхвысокой формуемости при комнатной температуре. Для сравнения, когда литая заготовка из чистого магния в сравнительных примерах 1-5 подвергалась экструзии и перерабатывалась в профильные изделия, такие профильные изделия проявляли плохую формуемость при комнатной температуре. Когда образцы из сравнительных примеров 1-5 подвергали испытаниям на сжатие при комнатной температуре, максимальная степень обжатия составляла 20-30%, а явление деформационного упрочнения (нагартовки) было очевидным. Кроме того, при переработке в профильные изделия магний, имеющий сверхвысокую формуемость при комнатной температуре, в различных примерах согласно настоящему изобретению не разрушается при сжатии при комнатной температуре и не происходит деформационного упрочнения. Испытательные образцы размягчались по мере постепенного увеличения напряжения. Это размягчение предполагает, что скольжение и двойниковое срастание кристаллов не являются основными механизмами деформации при сжатии при комнатной температуре. Такое размягчение обычно связано с межзеренным скольжением и/или динамической рекристаллизацией. В магниевом сплаве межзеренное скольжение и динамическая рекристаллизация обычно происходят при высоких температурах, а не при комнатной температуре.

На Фиг. 1 показаны действительные кривые зависимости истинного напряжения от истинной деформации для магния, обладающего сверхвысокой формуемостью при комнатной температуре, в примерах 1, 3 и 7, и обычного магния в сравнительных примерах 1-5 в ходе испытаний на сжатие при комнатной температуре при различных температурах. Как показано на Фиг. 1, кривые с I по VIII демонстрируют истинную деформацию при истинном напряжении магния, обладающего сверхвысокой формуемостью при комнатной температуре, в примерах 1, 3 и 7, и обычного магния в сравнительных примерах 1-5.

На Фиг. 2 показаны действительные кривые зависимости истинного напряжения от истинной степени обжатия для магния, обладающего сверхвысокой формуемостью при комнатной температуре, в примере 7 и обычного магния в сравнительном примере 5 в ходе испытаний на сжатие при комнатной температуре. Как показано на Фиг. 2, кривая XI для примера 7 и кривая IX для сравнительного примера 5 демонстрируют изменение степени обжатия при различных истинных напряжениях в рамках испытаний на сжатие при комнатной температуре.

На Фиг. 3-6 схематично показано изменение морфологии магния, обладающего сверхвысокой формуемостью при комнатной температуре, в примере 7 и обычного магния в сравнительном примере 5 до и после испытаний на сжатие при комнатной температуре. Фиг. 3 представляет собой фотографию, показывающую обычный образец магния из сравнительного примера 5 перед испытанием на сжатие при комнатной температуре. Фиг. 4 представляет собой фотографию, показывающую обычный образец магния из сравнительного примера 5 после испытания на сжатие при комнатной температуре. Фиг. 5 представляет собой фотографию, показывающую образец магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7 перед испытанием на сжатие при комнатной температуре. Фиг. 6 представляет собой фотографию, показывающую образец магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7 после испытания на сжатие при комнатной температуре.

Как показано на Фиг. 3 и 4, обычный магний в сравнительном примере 5, по-видимому, разрушался в ходе испытания на сжатие при комнатной температуре. В отличие от этого, как показано на Фиг. 5 и 6, магний, имеющий сверхвысокую формуемость при комнатной температуре, в примере 7 в соответствии с настоящим изобретением не разрушался в ходе испытания, а его степень обжатия была значительно выше, чем в сравнительном примере 5. Кроме того, в примере 7 деформационное упрочнение отмечено не было.

Таким образом, можно видеть, что формуемость при комнатной температуре магния, обладающего сверхвысокой формуемостью при комнатной температуре, в Примере 7 согласно настоящему изобретению значительно выше, чем у обычного магния в Сравнительном примере 5.

Фиг. 7-16 используются для проверки эффекта изгибаемости магния, обладающего сверхвысокой формуемостью при комнатной температуре, в примере 8 и обычного магния в сравнительном примере 5 в различных состояниях.

Магний в Примере 8, имеющий сверхвысокую формуемость при комнатной температуре, был экструдирован в сортовой прокат квадратного сечения из магния и прокатан из экструдированной заготовки толщиной 3 мм в листовой прокат из магния толщиной 1 мм. Полученный магниевый листовой прокат, имеющий сверхвысокую формуемость при комнатной температуре, не растрескивался по краям. Далее этот магниевый листовой прокат подвергали дополнительной прокатке до получения изделия из магниевого листового проката толщиной 0,12 мм. На данном этапе прокатка изделия из магниевого листового проката толщиной от 3 до 0,12 мм привела к степени обжатия 96% и истинной деформации 3,2, что намного превышает значения максимальной степени обжатия при холодной прокатке (30%) и соответствующей истинной деформации (0,4) обычного магния. Магниевый листовой прокат толщиной 0,12 мм был разрезан на две секции, которые были согнуты в формы «m» и «g». Таким образом, можно видеть, что при изготовлении листового проката или профильных изделий магний в Примере 8 согласно настоящему изобретению продемонстрировал сверхвысокую формуемость при комнатной температуре, и при этом не наблюдалось легкого образования поверхностных трещин.

Фиг. 7 представляет собой фотографию, показывающую образец магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 8 в экструдированном состоянии. Фиг. 8 представляет собой фотографию, показывающую образец магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 8 при изготовлении изделия листового проката толщиной 1 мм. На Фиг. 9 показан эффект изгиба образца магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 8 при изготовлении из него изделия листового проката толщиной 0,12 мм. Фиг. 10 представляет собой фотографию, показывающую образец обычного магния из сравнительного примера 5 в экструдированном состоянии. Фиг. 11 представляет собой фотографию, показывающую обычный образец магния из сравнительного примера 5 при холодной прокатке до 33%.

Как видно из сравнения Фиг. 8 и Фиг. 11, когда образец обычного магния в сравнительном примере 5 подвергали холодной прокатке до 33%, на краях образовывалось значительное количество трещин, и образец разрушался. Напротив, магний, имеющий сверхвысокую формуемость при комнатной температуре в Примере 8 согласно настоящему изобретению, не растрескивался по краям и не ломался.

Чтобы дополнительно проверить наличие свойства сверхвысокой формуемости при комнатной температуре образцов в настоящем изобретении, магний из примера 8, обладающий сверхвысокой формуемостью при комнатной температуре, подвергался обработке с целью изготовления из него изделия листового проката толщиной 1 мм с последующим сгибанием. После изгиба на 180° разрушения не произошло.

См. Фиг. 12 и 13, где показан изгиб изделия листового проката толщиной 1 мм, полученного путем обработки магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 8 согласно настоящему изобретению. Фиг. 12 представляет собой фотографию, показывающую образец магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 8 после изготовления из него изделия листового проката толщиной 1 мм, но до сгибания. Фиг. 13 представляет собой фотографию, показывающую образец магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 8 после изготовления из него изделия листового проката толщиной 1 мм и сгибания. 16, S4 представляет одиночный изгиб, a S5 представляет развертывание.

Кроме того, после изготовления из магния из примера 8, обладающего сверхвысокой формуемостью при комнатной температуре, изделия листового проката толщиной 0.12 мм данное изделие можно было сгибать дважды без образования трещин, видимых невооруженным глазом после его разворачивания.

См. Фиг. 14, где показан изгиб изделия листового проката толщиной 0,12 мм, полученного путем обработки магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 8 согласно настоящему изобретению. На Фиг. 14 схематично показан эффект изгиба образца магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 8 при изготовлении из него изделия листового проката толщиной 0,12 мм. Как показано на Фиг. 14, на видах S1, S2 и S3 представлены различные операции, а именно: на виде S1 - двойное складывание, на виде S2 -первое разворачивание, а на виде S3 - второе разворачивание, соответственно.

В отличие от образцов, изготовленных в соответствии с настоящим изобретением, когда обычный магний в сравнительном примере 5 перерабатывали в магниевый листовой прокат толщиной 1 мм и изгибали, при его изгибе до 95° происходило растрескивание; когда обычный магний в сравнительном примере 5 перерабатывали в магниевый листовой прокат толщиной 0,12 мм, при его однократном изгибе с последующим разворачивании наблюдалось явное растрескивание.

На Фиг. 15 показан изгиб изделия листового проката толщиной 1 мм, изготовленного из обычного магния, согласно сравнительного примера 5. На Фиг. 16 показан изгиб изделия листового проката толщиной 0.12 мм, изготовленного из обычного магния, согласно сравнительного примера 5. Фиг. 15 представляет собой фотографию, показывающую образец обычного магния из сравнительного примера 5 после изготовления из него изделия листового проката толщиной 1 мм и сгибания. На Фиг. 16 показан эффект изгиба обычного магния из сравнительного примера 5 при изготовлении из него изделия листового проката толщиной 0,12 мм. Как показано на Фиг. 16, на виде S4 представлен одиночный изгиб, а на виде S5 - разворачивание.

Как видно из Фиг. 7-16, магний, обладающий сверхвысокой формуемостью при комнатной температуре, в образцах, изготовленных согласно настоящему изобретению, опровергает традиционные знания о том, что магний с трудом поддается обработке при комнатной температуре. Сверхвысокая формуемость при комнатной температуре достигается посредством процесса экструзии и может сохраняться после значительного деформационного упрочнения.

Чтобы выявить причину, по которой такой магний обладает сверхвысокой формуемостью при комнатной температуре, авторы изобретения охарактеризовали микроструктуры экструдированных образцов магния в сравнительном примере 5 и магния, обладающего сверхвысокой формуемостью при комнатной температуре в примере 7. Эти два образца состоят из равноосных кристаллов, и они оба имеют прочную текстуру. Средние значения диаметра зерен в сравнительном примере 5 и примере 7 составляли 82 мкм и 1,3 мкм соответственно. После сжатия или прокатки образца в сравнительном примере 5, экструдированного при 400°С, на 20% при комнатной температуре, средний диаметр зерна в сравнительном примере 5 был уменьшен до 56-61 мкм из-за образования двойных кристаллов. Ровно наоборот, после сжатия или прокатки образца в Примере 7 согласно настоящему изобретению на 50% при комнатной температуре, ни размер, ни форма зерен не претерпели каких-либо очевидных изменений. Даже если микроструктура образца характеризовалась под разными углами, средний диаметр зерна образца, изготовленного согласно настоящему изобретению, во всех случаях составлял 1,1-1,2 мкм. После деформационного упрочнения текстура образца из Примера 7 стала немного прочнее.

Кроме того, даже когда образец из примера 7 подвергали холодной прокатке до толщины 0,12 мм, размер и распределение зерен все еще были очень похожи на те, что были зафиксированы в экструдированном состоянии. Кроме того, величина деформации экструдированного образца из примера 7 составляла 50%, что намного превышает величину деформации экструдированного образца из сравнительного примера 5 (20%)), но внутризеренная разориентация экструдированного образца из Примера 7 после деформации на 50% была намного меньше, чем внутризеренная разориентация экструдированного образца из сравнительного примера 5 после деформации на 20%. Эти явления указывают на то, что внутризеренная деформация в примере 7 согласно настоящему изобретению была очень мала при деформации при комнатной температуре.

См. Фиг. 10-12, где иллюстрируются микроструктурные изменения из сравнительного примера 5 и примера 7. См. Фиг. 13, где показана микроструктура магниевого листового проката толщиной 0.12 мм, изготовленного путем обработки образца из примера 7.

На Фиг. 17 показаны изображения карт дифракции обратного рассеяния электронов (EBSD) и распределения гранулометрического состава (GOS) обычного магния из сравнительного примера 5. На Фиг. 18 показаны изображения карт дифракции обратного рассеяния электронов (EBSD) и распределения гранулометрического состава (GOS) магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7.

На Фиг. 17а схематично иллюстрируется форма и размер зерна образца из сравнительного примера 5 в экструдированном состоянии; на Фиг.17b иллюстрируется форма и размер зерна образца из сравнительного примера 5 после сжатия на 20% при комнатной температуре; на Фиг 17 с иллюстрируется форма и размер зерна образца из сравнительного примера 5 после холодной прокатки на 20%; на Фиг. 17d иллюстрируется внутризеренная разориентация образца из сравнительного примера 5 после сжатия при комнатной температуре; на рисунке 17е иллюстрируется внутризеренная разориентация образца из сравнительного примера 5 после холодной прокатки. Буквой «Т» на рисунке обозначено место образования двойных кристаллов.

На Фиг. 18f схематично иллюстрируется форма и размер зерна образца из примера 7 в экструдированном состоянии; на Фиг. 18g иллюстрируется форма и размер зерна образца из примера 7 после сжатия на 50% при комнатной температуре; на Фиг. 18h иллюстрируется форма и размер зерна образца из примера 7 после холодной прокатки на 50%; на Фиг. 18i иллюстрируется внутризеренная разориентация образца из примера 7 после сжатия при комнатной температуре; на Фиг. 18j иллюстрируется внутризеренная разориентация образца из примера 7 после холодной прокатки.

На Фиг. 19 схематически (0001) показаны полюсные фигуры текстур, изображенных на Фиг. 17. На Фиг. 20 схематично (0001) показаны полюсные фигуры текстур, изображенных на Фиг. 18.

На Фиг. 19а иллюстрируется текстура образца из сравнительного примера 5 в экструдированном состоянии; на Фиг. 19b иллюстрируется текстура образца из сравнительного примера 5 после сжатия на 20% при комнатной температуре; на Фиг. 19 с иллюстрируется текстура образца из сравнительного примера 5 после холодной прокатки на 20%.

На Фиг. 20d иллюстрируется текстура образца из примера 7 в экструдированном состоянии; на Фиг. 20е иллюстрируется текстура образца из примера 7 после сжатия на 20% при комнатной температуре; на Фиг. 20f иллюстрируется текстура образца из примера 7 после холодной прокатки на 20%; на Фиг. 20g иллюстрируется текстура образца из примера 7 после сжатия на 50% при комнатной температуре; на Фиг. 20h текстура образца из примера 7 после холодной прокатки на 50%.

На Фиг. 21 представлена гистограмма распределения гранулометрического состава обычного магния из сравнительного примера 5 в экструдированном состоянии. На Фиг. 22 представлена гистограмма распределения гранулометрического состава обычного магния из сравнительного примера 5, сжатого на 20% при комнатной температуре. На Фиг. 23 представлена гистограмма распределения гранулометрического состава обычного магния из сравнительного примера 5 после холодной прокатки на 20%.

На Фиг. 24 представлена гистограмма распределения гранулометрического состава магния из примера 7, обладающего сверхвысокой формуемостью при комнатной температуре, в экструдированном состоянии. На Фиг. 25 представлена гистограмма распределения гранулометрического состава магния из примера 7, обладающего сверхвысокой формуемостью при комнатной температуре, сжатого на 50% при комнатной температуре. На Фиг. 26 представлена гистограмма распределения гранулометрического состава магния из примера 7, обладающего сверхвысокой формуемостью при комнатной температуре после холодной прокатки на 50%.

Как видно из Фиг. 21-26, средние значения диаметра зерен в сравнительном примере 5 и примере 7 составляли 82 мкм (см. Фиг. 21) и 1,3 мкм (см. Фиг. 24) соответственно. После сжатия или холодной прокатки на 20% при комнатной температуре образца в сравнительном примере 5, экструдированного при 400°С, средний диаметр зерна в сравнительном примере 5 был уменьшен до 56.1 мкм (см. Фиг. 22) или 60,7 мкм (см. Фиг. 23) в связи с образованием двойных кристаллов. Ровно наоборот, после сжатия или прокатки образца в Примере 7 согласно настоящему изобретению на 50% при комнатной температуре, ни размер, ни форма зерен не претерпели каких-либо очевидных изменений (см. Фиг. 25 и Фиг. 26).

На Фиг. 27-30 показаны изображения дифракции обратного рассеяния электронов (EBSD) и распределения гранулометрического состава (GOS), изображение текстуры, а также гистограмма распределения гранулометрического состава образца магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7 при изготовлении из него изделия листового проката толщиной 0,12 мм. При этом на Фиг. 27 приводится изображение дифракции обратного рассеяния электронов (EBSD) образца магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7 при изготовлении из него изделия листового проката толщиной 0,12 мм. На Фиг. 28 приводится изображение распределения гранулометрического состава (GOS) образца магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7 при изготовлении из него изделия листового проката толщиной 0,12 мм. На Фиг. 29 приводится гистограмма распределения гранулометрического состава образца магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7 при изготовлении из него изделия листового проката толщиной 0,12 мм. На Фиг. 30 схематически показана (0001) полюсная фигура текстуры магния, обладающего сверхвысокой формуемостью при комнатной температуре, из примера 7 при изготовлении из него изделия листового проката толщиной 0,12 мм.

Чтобы исследовать механизмы деформации экструдированных образцов из сравнительного примера 5 и примера 7 в процессе формования при комнатной температуре, авторы настоящего изобретения полировали боковые поверхности этих образцов (то есть поверхности, параллельные направлению экструзии) и подвергали вышеуказанные образцы испытаниям на сжатие при комнатной температуре. Авторы настоящего изобретения обнаружили, что при сжатии экструдированного образца из сравнительного примера 5 на 20% на его боковых поверхностях появилось значительное количество признаков, указывающих на активацию двойникового срастания кристаллов и скольжения (см. Фиг. 31а и 31b, где это явление можно наблюдать в местах, обозначенных буквами Т и S). Напротив, такие полосы двойникового срастания кристаллов и скольжения не наблюдались на боковых поверхностях экструдированного образца из Примера 7 после сжатия.

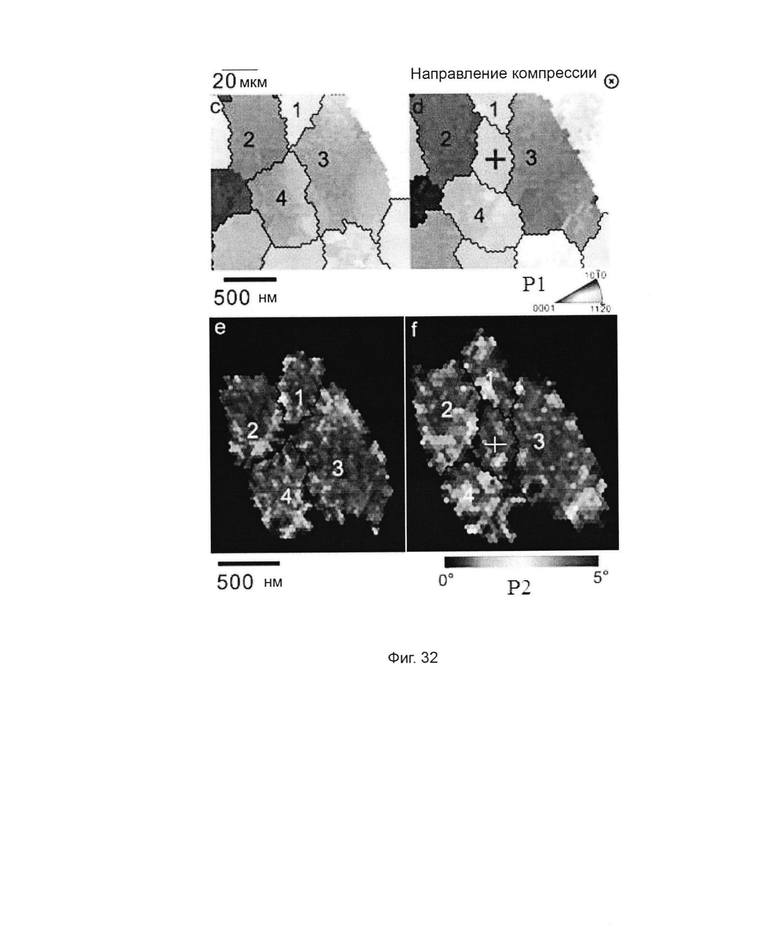

Чтобы исследовать механизм деформации при комнатной температуре экструдированного образца из Примера 7, авторы настоящего изобретения охарактеризовали микроструктуры экструдированного образца из Примера 7 до и после сжатия при комнатной температуре, используя метод дифракции обратного рассеяния электронов в квази-реальных условиях. Авторы настоящего изобретения обнаружили, что когда образец был сжат на 6%, появилось «новое» зерно (см. Фиг. 31с и 31d, где крестиком на виде d обозначено место, где появилось «новое» зерно). До сжатия это «новое» зерно вероятно было под зернами 1-4. При сжатии это «новое» зерно поднялось на поверхность образца путем скольжения границ кристаллита. Конечно, это зерно также, вероятнее всего, образовывалось путем перекристаллизации. В этом «новом» зерне наблюдаемая внутризеренная разориентация, возможно, возникла вследствие внутризеренной деформации после рекристаллизации.

На Фиг. 31 представлены растровые электронно-микроскопические изображения, демонстрирующие активацию двойникового срастания кристаллов и скольжения при деформации при комнатной температуре в сравнительном примере 5. На Фиг. 31а изображены кристаллы двойникового срастания, полученные в сравнительном примере 5 после сжатия на 20% при комнатной температуре, а на Фиг. 31b изображены полосы скольжения, полученные в сравнительном примере 5 после сжатия на 20% при комнатной температуре.

Кроме того, на Фиг. 32 схематически показаны изменения гранулометрического состава магния из примера 7, обладающего сверхвысокой формуемостью при комнатной температуре, сжатого при комнатной температуре в соответствии с настоящим изобретением. Фиг. 32с иллюстрирует микроструктуру образца из примера 7 перед сжатием на 6% при комнатной температуре; Фиг. 32d иллюстрирует микроструктуру зоны, обозначенной буквой «с», после того, как образец из примера 7 был сжат на 6% при комнатной температуре; на Фиг. 32е приводится изображение различных зерен, полученное путем сканирования зоны, обозначенной буквой «с», с использованием метода средней разориентации ядра (далее вкратце именуемого КАМ) перед сжатием образца из примера 7 на 6% при комнатной температуре; на Фиг. 32f приводится изображение различных зерен, полученное путем сканирования зоны, обозначенной буквой «с», с использованием метода КАМ после сжатия образца из примера 7 на 6% при комнатной температуре. Крестиками на видах d и f обозначено одно и то же место.

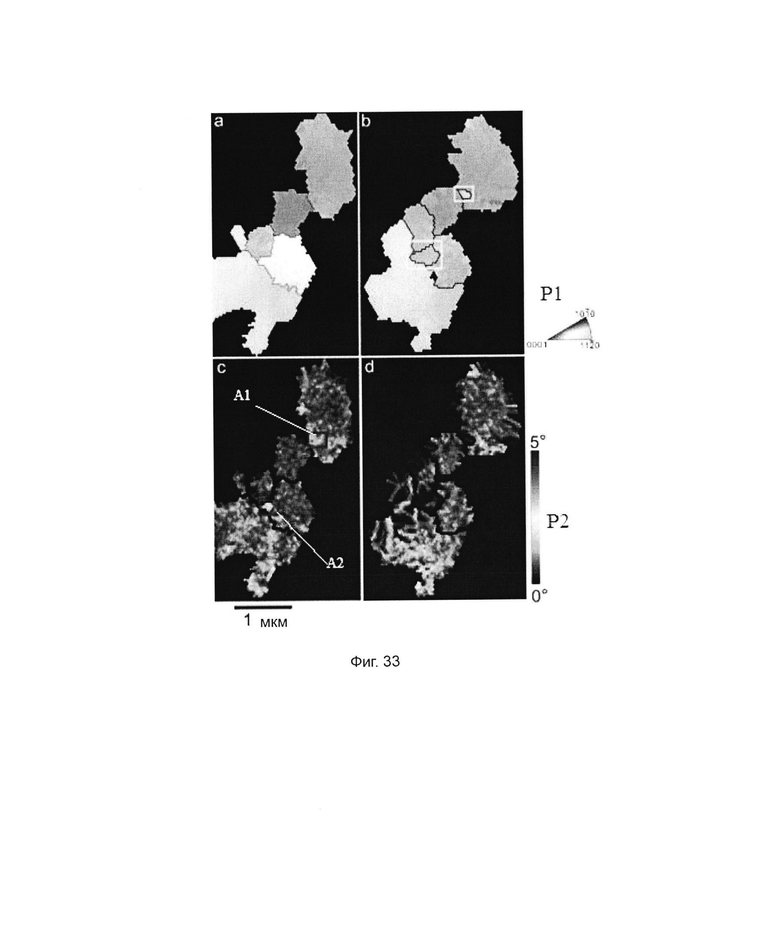

Чтобы дополнительно исследовать механизм деформации образца из Примера 7, два новых зерна, обнаруженных в зоне высокой деформации деформированных зерен, сравнивали с вышеупомянутым «новым» зерном (то есть зерном, находящимся в месте, обозначенном крестиками на видах d и f на Фиг. 32). Два новых зерна, появившиеся в зоне высокой деформации, имели очень низкую внутризеренную разориентацию, что позволяет предположить, что эти два новых зерна имели значительно более низкую степень внутризеренной деформации по сравнению с окружающими их деформированными зернами. Это явление представляет собой типичный признак, указывающий на возникновение динамической рекристаллизации. При экструзии чистого магния при комнатной температуре динамическая рекристаллизация приводила к уменьшению размера зерна с 2 мм до 0,8 мкм. Это открытие является косвенным доказательством, подтверждающим возникновение динамической рекристаллизации при сжатии при комнатной температуре экструдированного образца из Примера 7.

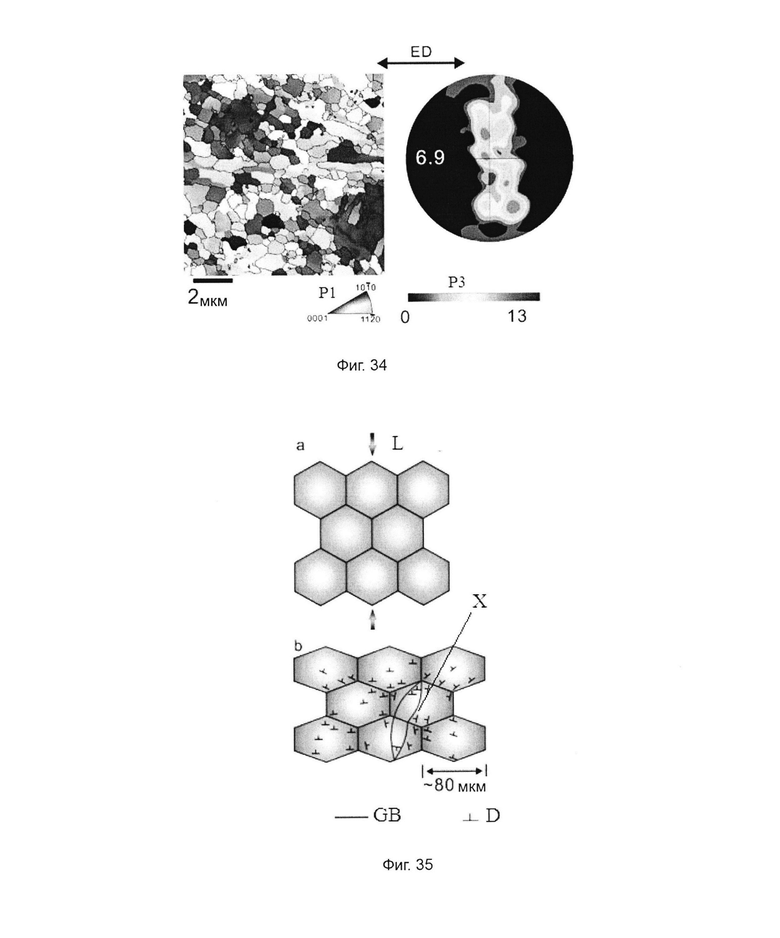

Микроструктура и текстура указанных двух зерен показаны на Фиг. 34. Установленный размер зерна составил 0,8 микрона. На Фиг. 34 схематически показаны микроструктура и текстура динамически рекристаллизованных зерен, изображенных на Фиг. 33, тогда как на Фиг. 33 схематически показаны изменения гранулометрического состава в зоне высокой деформации магния из примера 7, обладающего сверхвысокой формуемостью при комнатной температуре, сжатого при комнатной температуре в соответствии с настоящим изобретением.

На Фиг. 33а представлено изображение дифракции обратного рассеяния электронов в квази-реальных условиях для образца из примера 7 перед сжатием при комнатной температуре; на Фиг. 33b представлено изображение дифракции обратного рассеяния электронов для образца из примера 7 после сжатия при комнатной температуре, отражающее локальную микроструктуру после сжатия, при этом на в блоке виде «b» показано появление нового зерна, имеющего низкую деформацию при сжатии; на Фиг. 33 с представлено изображение КАМ образца из примера 7 перед сжатием при комнатной температуре, где в блоках А1 и А2 на виде «с» показаны зоны высокой деформации перед сжатием; на Фиг. 33d представлено изображение КАМ образца из примера 7 после сжатия при комнатной температуре.

Таким образом, авторы настоящего изобретения обнаружили, что основными механизмами деформации образца из сравнительного примера 5 были внутризеренное скольжение и двойниковое срастание кристаллов в связи с крупным размером зерен образца из сравнительного примера 5; в то время как основными механизмами деформации образца из примера 7 были механизмы, действующие на границах кристаллита, включая скольжение по границам зерен, вращение зерен и динамическую рекристаллизацию, в связи с малым размером зерен образца из примера 7 согласно настоящему изобретению.

На Фиг. 35 схематически показано изменение микроструктуры обычного магния в сравнительном примере 5 до и после сжатия при комнатной температуре.

На Фиг. 35а иллюстрируется микроструктура образца из сравнительного примера 5 до сжатия при комнатной температуре, в то время как на Фиг. 35b иллюстрируется микроструктура образца из сравнительного примера 5 после сжатия при комнатной температуре. Как показано на видах «а» и «Ь», механизмами деформации, зафиксированными у образца из сравнительного примера 5, являлись внутризерновое скольжение и двойниковое срастание кристаллов в связи с крупным размером зерен.

Буквы на Фиг. 35 имеют следующее значение: «D» обозначает внутризерновое скольжение, «GB» - границу зерна, «X» - границу двойниковых кристаллов, «L» - нагрузку.

На Фиг. 36 схематически показаны изменения микроструктуры магния из примеров 1-12, обладающего сверхвысокой формуемостью при комнатной температуре, до и после сжатия при комнатной температуре.

На Фиг. 36с иллюстрируются микроструктуры образцов из примеров 1-12 до сжатия при комнатной температуре, в то время как на Фиг. 36d иллюстрируются микроструктуры образцов из примеров 1-12 после сжатия при комнатной температуре. Как видно из видов end, механизмами деформации образцов из примеров 1-12 были механизмы, действующие на границах кристаллита, включая скольжение по границам зерен, вращение зерен и динамическую рекристаллизацию, в связи с малым размером зерен образца.

Буквы на Фиг. 36 имеют следующее значение: «L» обозначает нагрузку, «Drg» - динамически рекристаллизованные зерна.

Следует отметить, что на приведенных выше рисунках Р1 является условным обозначением ориентации кристалла; Р2 - условным обозначением распределения гранулометрического состава; РЗ графическое представление полюсной фигуры текстуры; ED обозначает направление экструзии; CD обозначает направление сжатия; RD обозначает направление прокатки; ND обозначает нормальное направление; и TD - поперечное направление.

Кроме того, следует дополнительно отметить, что в вышеупомянутых решениях «20%» при «сжатии на 20% при комнатной температуре» означает, что высота образца после сжатия уменьшается на 20% в направлении сжатия по сравнению с образцом перед сжатием. Аналогично, «50%» при «сжатии на 50% при комнатной температуре» означает, что высота образца после сжатия уменьшается на 50% в направлении сжатия по сравнению с образцом перед сжатием. «20%» при «холодной прокатке на 20%» означает, что высота образца после холодной прокатки уменьшается на 20% в направлении деформации по сравнению с образцом перед холодной прокаткой. Аналогично, «50%» при «холодной прокатке на 50%» означает, что высота образца после холодной прокатки уменьшается на 50% в направлении деформации по сравнению с образцом перед холодной прокаткой.

Подводя итог, как можно видеть из примеров в соответствии с настоящим изобретением и Фиг. 1-36 в общей сложности, даже несмотря на то, что крупнозернистый магний (то есть обычный магний в сравнительных примерах, имеющий размер зерна ≥ 2 мкм) и мелкозернистый магний (то есть магний, имеющий сверхвысокую формуемость при комнатной температуре согласно настоящему изобретению, имеющий размер зерна ≤ 2 мкм) имеют схожую текстуру, в основе их деформационных процессов при комнатной температуре преобладают различные механизмы деформации. Механизмы деформации крупнозернистого магния при комнатной температуре - внутризерновое скольжение и двойниковое срастание кристаллов. Эти два механизма деформации представляют собой деформации внутризернового уровня. В этом случае очень важно ослабить текстуру и активировать больше режимов деформации внутризернового уровня при комнатной температуре, чтобы повысить формуемость материала при комнатной температуре. При уменьшении размера зерна до 2 мкм (то есть речь идет о магнии, обладающем сверхвысокой формуемостью при комнатной температуре в соответствии с настоящим изобретением), основным механизмом деформации становится межзеренное скольжение вместе с вращением зерна и динамической рекристаллизацией. Поэтому внутризеренная деформация не будет накапливаться до такой величины, при которой возникает разрушение. В этом случае те факторы, которые влияют на внутризеренную деформацию, такие как текстура, дислокационное скольжение, двойниковое срастание кристаллов и тому подобное, станут менее важными. Следовательно, магний или магниевый сплав, имеющий сверхвысокую формуемость при комнатной температуре в соответствии с настоящим изобретением, и полученный из него профиль или прокат имеют превосходную сверхвысокую формуемость при комнатной температуре. Кроме того, способ изготовления магния или магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре, прост и легок в реализации, и его можно применять в рамках промышленного производства.

Примеры 13-20 иллюстрируют ряд магниевых сплавов, имеющих различные составы, изготовленных с соблюдением соответствующих технологических параметров, перечисленных в Таблице 1 и обеспечивающих характерные средние значения размера зерен и формирование определенных структур, перечисленных в Таблице 2. Все соответствующие образцы изделий демонстрируют хорошие показатели сверхвысокой формуемости при комнатной температуре.

Следует отметить, что части предшествующего уровня техники в объеме правовой охраны настоящего изобретения не ограничиваются примерами, изложенными в настоящем файле заявки. Все содержание предшествующего уровня техники, не противоречащее техническому решению настоящего изобретения, включая, без ограничения, предшествующую патентную литературу, предшествующие публикации, предшествующие прецеденты публичного использования и т.п., может быть включено в объем правовой охраны настоящего изобретения.

Кроме того, способы, которыми комбинируются различные технические признаки настоящего изобретения, не ограничиваются способами, изложенными в формуле настоящего изобретения, или способами, описанными в конкретных примерах. Все технические признаки, указанные в настоящем изобретении, могут сочетаться или объединяться любым способом, при условии отсутствия противоречий.

Также следует отметить, что выше перечислены лишь некоторые конкретные примеры настоящего изобретения. Очевидно, что настоящее изобретение не ограничивается приведенными выше примерами, в которые может быть внесено множество аналогичных изменений. Все модификации, непосредственно полученные или предположительно полученные на основании настоящего изобретения специалистами в данной области техники, включаются в объем правовой охраны настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибридной обработки магниевых сплавов | 2019 |

|

RU2716612C1 |

| ДЕФОРМИРУЕМЫЙ МАГНИЕВЫЙ СПЛАВ, ИМЕЮЩИЙ ХОРОШУЮ ФОРМУЕМОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2384639C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ МАГНИЯ | 2014 |

|

RU2563077C1 |

| Способ управления локализованной коррозией в магниевых сплавах | 2023 |

|

RU2807803C1 |

| ЛИСТ ИЗ МАГНИЕВОГО СПЛАВА | 2008 |

|

RU2459000C2 |

| Способ получения биорезорбируемого магниевого сплава и его применение | 2020 |

|

RU2758798C1 |

| ТИТАНОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ ДАВЛЕНИЕМ | 2016 |

|

RU2724272C2 |

| ЭЛЕМЕНТ ИЗ МАГНИЕВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2414518C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2014 |

|

RU2575264C1 |

| ЛИСТОВОЙ МАТЕРИАЛ ИЗ МАГНИЕВОГО СПЛАВА | 2009 |

|

RU2482206C2 |

Изобретение относится к металлургии, а именно к получению магния и магниевого сплава с высокой формуемостью и может быть использовано в области автомобилестроения, авиастроения и в производстве железнодорожного транспорта. Заявлены способы изготовления профильного изделия из магния или магниевого сплава, обладающего высокой формуемостью при комнатной температуре и имеющего размер зерна ≤2 мкм. Магний или магниевый сплав, содержащий, по меньшей мере, один из перечисленных элементов: алюминий, цинк, олово, серебро и цирконий, перерабатывают в профильное изделие путем экструдирования сырья при температуре 20-80°С и степени экструзии от 10:1 до 100:1, причем высокую формуемость при комнатной температуре обеспечивают за счет основного механизма деформации в виде межзеренного скольжения вместе с вращением зерна и динамической рекристаллизацией, а не внутризеренной деформацией. Обеспечивается изготовление магния или магниевого сплава, обладающего сверхвысокой формуемостью при комнатной температуре, с использованием простых технологических средств. 2 н. и 9 з.п. ф-лы, 37 ил., 2 табл., 20 пр.

1. Способ изготовления профильного изделия из магния, обладающего высокой формуемостью при комнатной температуре и имеющего размер зерна ≤ 2 мкм, согласно которому магний перерабатывают в профильное изделие, при этом способ включает стадию экструдирования сырья при температуре 20-80°С и степени экструзии от 10:1 до 100:1, причем высокую формуемость при комнатной температуре обеспечивают за счет основного механизма деформации в виде межзеренного скольжения вместе с вращением зерна и динамической рекристаллизацией, а не внутризеренной деформацией.

2. Способ по п. 1, отличающийся тем, что магний имеет размер зерна ≤ 1 мкм.

3. Способ по п. 1, отличающийся тем, что скорость экструзионного толкателя на стадии экструдирования сырья составляет 0,05-50 мм/с, причем скорость экструзионного толкателя соответствует скорости экструзионного стержня, движущегося к матрице во время экструзии.

4. Способ по п. 1, отличающийся тем, что магний перерабатывают в листовой прокат, при этом способ включает следующие стадии:

(1) экструдирование сырья при температуре 20-80°С и степени экструзии от 10:1 до 100:1; и

(2) прокатку при температуре 20-100°С с образованием изделия листового проката из магния.

5. Способ по п. 4, отличающийся тем, что листовой прокат из магния имеет толщину от 0,3 мм до 4 мм или от 0,04 мм до 0,3 мм.

6. Способ изготовления профильного изделия из магниевого сплава, обладающего высокой формуемостью при комнатной температуре и имеющего размер зерна ≤ 2 мкм, причем магниевый сплав включает в себя, по меньшей мере, один из перечисленных элементов: алюминий, цинк, олово, серебро и цирконий, согласно которому магниевый сплав перерабатывают в профильное изделие, при этом способ включает стадию экструдирования сырья при температуре 20-80°С и степени экструзии от 10:1 до 100:1, причем высокую формуемость при комнатной температуре обеспечивают за счет основного механизма деформации в виде межзеренного скольжения вместе с вращением зерна и динамической рекристаллизацией, а не внутризеренной деформацией.

7. Способ по п. 6, отличающийся тем, что магниевый сплав имеет размер зерна ≤ 1 мкм.

8. Способ по п. 6, отличающийся тем, что магниевый сплав содержит, по меньшей мере, один из перечисленных элементов: алюминий, цинк, олово, серебро и цирконий, при этом общая массовая доля, по меньшей мере, одного из перечисленных элементов составляет ≤ 1,5 мас.%.

9. Способ по п. 6, отличающийся тем, что скорость экструзионного толкателя на стадии экструдирования сырья составляет 0,05-50 мм/с, причем скорость экструзионного толкателя соответствует скорости экструзионного стержня, движущегося к матрице во время экструзии.

10. Способ по п. 6, отличающийся тем, что магниевый сплав перерабатывают в листовой прокат, при этом способ включает следующие стадии:

(1) экструдирование сырья при температуре 20-80°С и степени экструзии от 10:1 до 100:1; и

(2) прокатку при температуре 20-100°С с образованием изделия листового проката из магниевого сплава.

11. Способ по п. 10, отличающийся тем, что листовой прокат из магниевого сплава имеет толщину от 0,3 мм до 4 мм или от 0,04 мм до 0,3 мм.

| CN 1981064 A, 13.06.2007 | |||

| CN 102703785 A, 03.10.2012 | |||

| JP 2000073152 A, 07.03.2000 | |||

| CN 101768689 B, 07.03.2012 | |||

| ДЕФОРМИРУЕМЫЙ МАГНИЕВЫЙ СПЛАВ, ИМЕЮЩИЙ ХОРОШУЮ ФОРМУЕМОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2384639C2 |

Авторы

Даты

2023-12-14—Публикация

2018-09-21—Подача