Изобретение относится к области строительного машиностроения, в частности, к линиям и устройствам для изготовления армированных ковров [B21F27/10, E04C 5/07].

Известна ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ СВАРКИ АРМИРУЮЩЕЙ СЕТКИ [CN 105382149A, опубликовано: 31.05.2017], которое содержит опору, по меньшей мере, одну опалубочную площадку для арматурного стержня, установленную на опоре, первое приводное устройство, используемое для приведения в движение опалубочной площадки для арматурного стержня по рельсу над опорой, второе приводное устройство, используемое для приведения в движение платформы опалубки из арматурных стержней по рельсу под опорой, манипулятора для укладки арматурной сетки, основного сварочного аппарата для сварки арматурной сетки и манипулятора для захвата арматурной сетки. Манипулятор расположения стержней, основной сварочный аппарат и манипулятор захвата сетки последовательно располагаются в направлении вперед-назад опоры. Первое подъемное устройство, используемое для подъема опалубочной площадки арматурного стержня, расположено в положении манипулятора устройства стержней. Второе подъемное устройство, предназначенное для подъема опалубочной площадки из арматурного стержня, размещено на месте манипулятора для захвата сетки.

Однако известная линия обладает недостатками:

- невозможность обеспечения непрерывной работы производственной линии;

- необходимость предварительной обрезки арматурных стержней требуемой длины;

- отсутствие модульности устройства, не позволяющей комбинировать различные установки в единую производственную линию.

Известно УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ АРМАТУРНЫХ КАРКАСОВ РЕШЕТОК [RU 2352426, опубликовано: 20.04.2009], содержащее механизмы подачи продольной и поперечной проволок, механизм правки и механизм резки с приводом, механизм для контактной сварки проволок в местах их пересечения и систему автоматического управления. Устройство снабжено приемным барабаном и направляющими для арматуры, а механизм резки выполнен в виде полой многогранной пирамиды с прорезями на гранях, жестко соединенной своим основанием со штоком привода. В прорезях установлены ножи, на основании которых выполнены проточки под углом, соответствующим углу наклона граней пирамиды.

Однако известное устройство обладает недостатками:

- невозможность обеспечения непрерывной работы производственной линии;

- необходимость предварительной обрезки арматурных стержней требуемой длины;

- отсутствие модульности устройства, не позволяющей комбинировать различные установки в единую производственную линию.

Наиболее близким аналогом является АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РЕШЕТОК [RU 2062676, опубликовано: 27.06.1996], содержащая каркас, бухтодержатель, правильное устройство, сварочный узел, подающий механизм в виде пневматического цилиндра с захватом и механизм резки с рубящим ножом. Все станки для сварки решеток имеют, как правило, бункера-накопители прутков либо бобины с бунтами проволоки по количеству элементов основы готовой решетки и дополнительный накопитель поперечных прутков или бобину, а также правильно-отрезное устройство поперечного элемента - прутка.

Основной технической проблемой прототипа является:

- невозможность обеспечения непрерывной работы производственной линии;

- необходимость предварительной обрезки арматурных стержней требуемой длины;

- отсутствие модульности устройства, не позволяющей комбинировать различные установки в единую производственную линию.

Задачей изобретения является устранение недостатков прототипа.

Техническим результатом изобретения является увеличение удельной производительности линии для изготовления арматурных ковров.

Указанный технический результат достигается тем, что производственная линия для изготовления арматурных ковров, содержащая бухтодержатель и правильно-отрезное устройство, отличающаяся тем, что в одной горизонтальной плоскости с правильно-отрезным устройством смонтировано устройство для изготовления арматурных ковров, содержащее станину, рабочие секции, накопитель, подающий механизм, транспортирующий механизм, устройство формирования рулонов, блок автоматического управления и кондукторы, по оси симметрии устройства для изготовления арматурных ковров в верхней части станины смонтирован привод кондукторов, накопитель содержит неподвижную крышку, шарнирно соединенную с подвижным V-образным приемно-подающим лотком, полки которого расположены друг относительно друга под прямым углом, а вершина этого угла направлена в сторону основания станины, в неподвижной крышке и в подвижном V-образном приемно-подающем лотке выполнены сквозные пазы, причем подвижный V-образный приемно-подающий лоток шарнирно соединен со штоком силового цилиндра, подающий механизм содержит привод, вертикально установленные в сквозных пазах неподвижной крышки и подвижном V-образном приемно-подающем лотке рифленые приводной и поддерживающий ролики, ось вращения которых расположена перпендикулярно накопителя, транспортирующий механизм расположен между подающим механизмом и устройством формирования рулонов и содержит зеркально смонтированные в направляющих относительно продольной оси симметрии рабочей секции станины подвижные модули, направляющие смонтированы параллельно друг относительно друга и верхней кромки боковой стенки рабочей секции, на нижней направляющей выполнены зубья эвольвентного профиля, каждый подвижный модуль содержит горизонтальную платформу, в верхней части которой жестко установлен U-образный захват, и вертикальную платформу, на боковой части которой смонтирован силовой цилиндр и приводное устройство, причем горизонтальные платформы с U-образными захватами каждого подвижного модуля смонтированы с возможностью поочередного перемещения по П-образной траектории в вертикальной плоскости вдоль продольной оси симметрии рабочей секции станины, устройство формирования рулонов смонтировано между боковыми стенками рабочей секции и содержит валы и наклонные транспортеры, оси симметрии которых образуют угол, раствор которого направлен в сторону формируемого рулона, наклонный транспортер содержит корпус, в котором смонтированы приводные и ведомые звездочки, цепи, на цепях выполнены зацепы, острые кромки которых направлены во внешние стороны от траектории перемещения цепей, причем по оси симметрии устройства для изготовления арматурных ковров в нижней части станины смонтирован привод устройства формирования рулонов.

В частности, кондуктор содержит вал, жестко смонтированные на валу под прямым углом оси, на которых свободно установлены катушки со стальной проволокой, а на конце вала установлен кронштейн и снабжен роликовыми натяжителями стальной проволоки и направляющими.

В частности, блок автоматического управления оснащен программным обеспечением для изготовления арматурных ковров с требуемым шагом между стальными прутками.

Краткое описание чертежей.

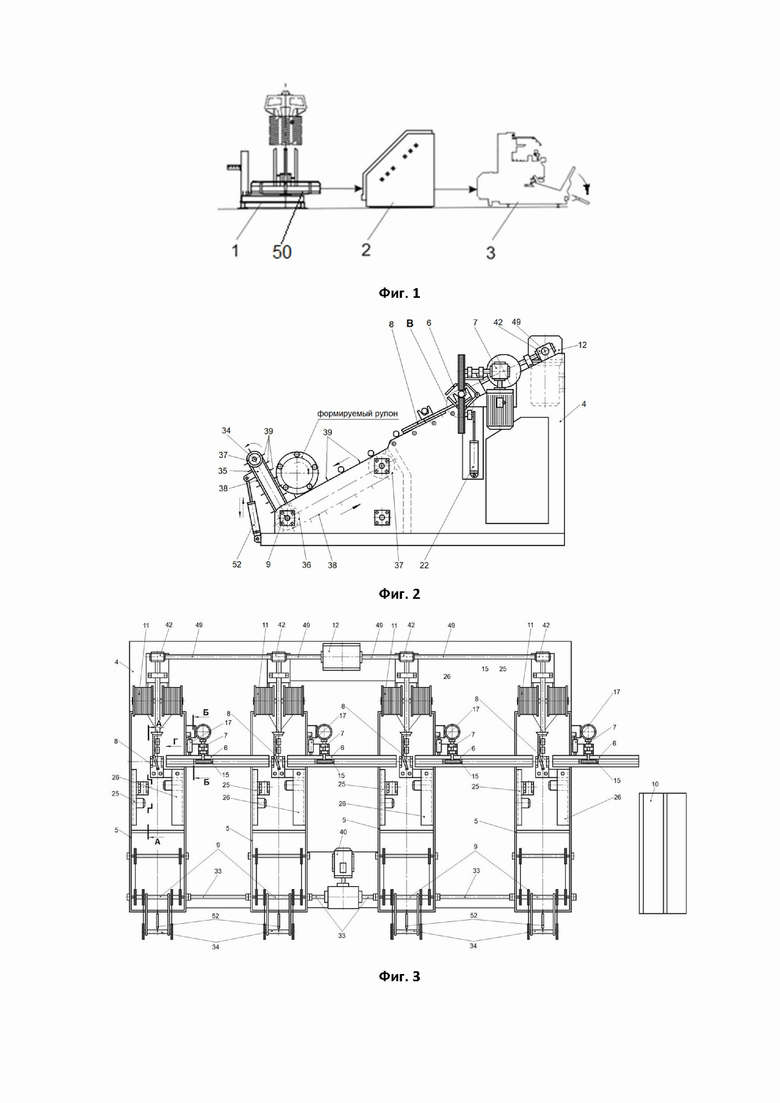

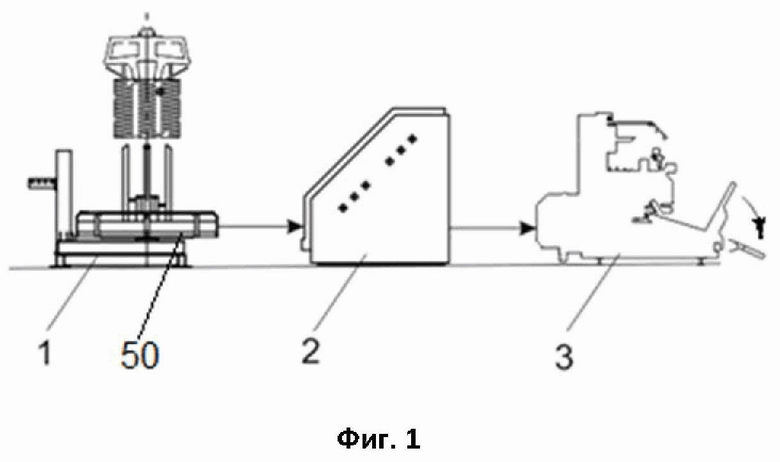

На фиг. 1 представлена производственная линия для изготовления арматурных ковров.

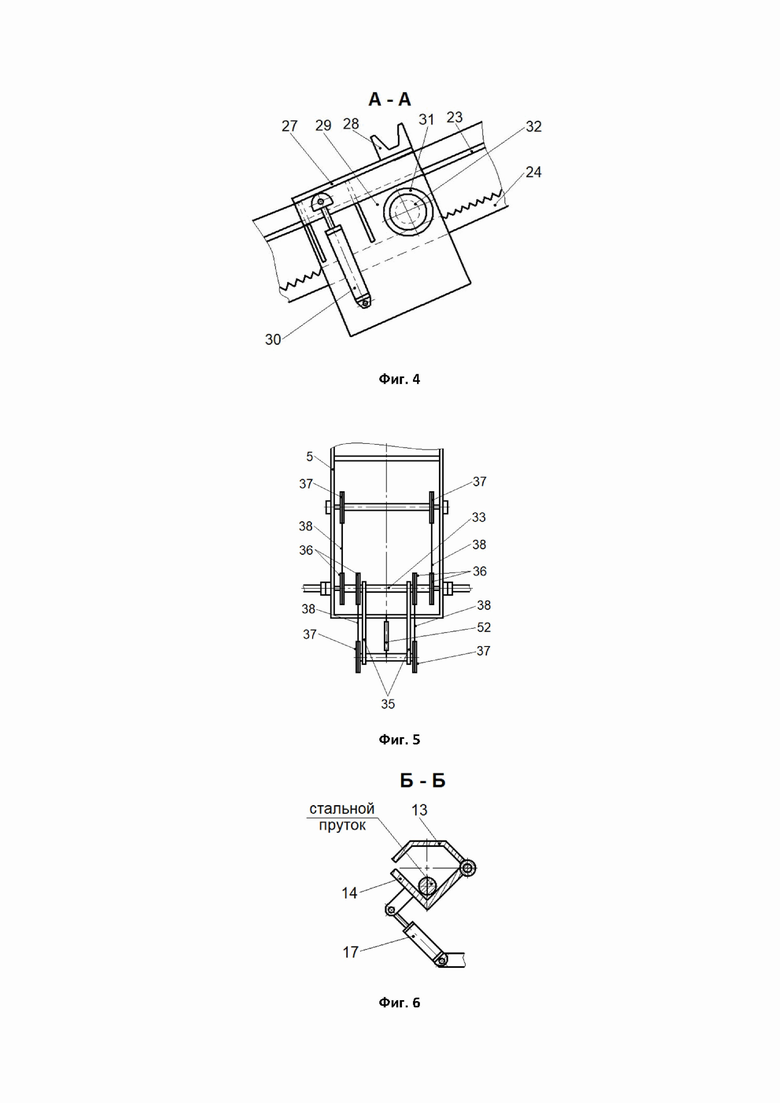

На фиг. 2 представлено устройство для изготовления арматурных ковров, вид сбоку.

На фиг. 3 представлено устройство для изготовления арматурных ковров, вид сверху.

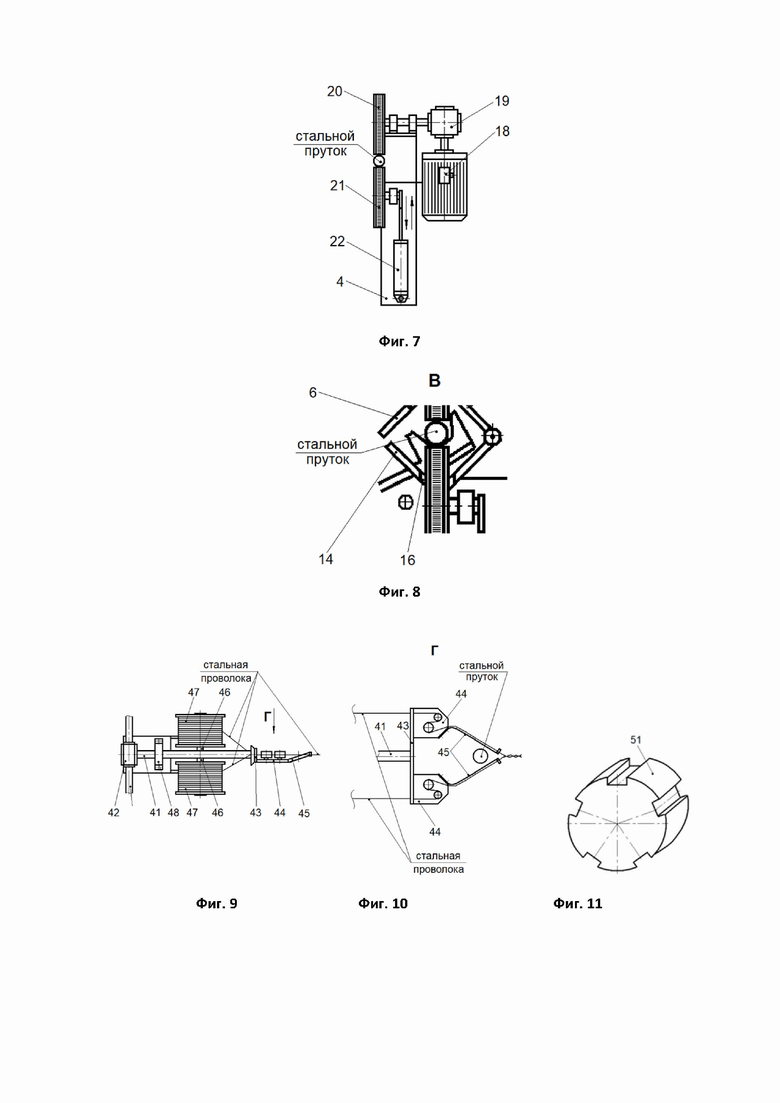

На фиг. 4 представлен разрез рабочей секции по линии А-А.

На фиг. 5 представлен транспортирующий механизм, вид сверху.

На фиг. 6 представлен накопитель, разрез по линии Б-Б.

На фиг. 7 представлен подающий механизм, вид сбоку.

На фиг. 8 представлен подающий механизм, вид В.

На фиг. 9 представлен кондуктор, вид сверху.

На фиг. 10 представлен кронштейн с роликовыми натяжителями, вид Г.

На фиг. 11 представлена проставка.

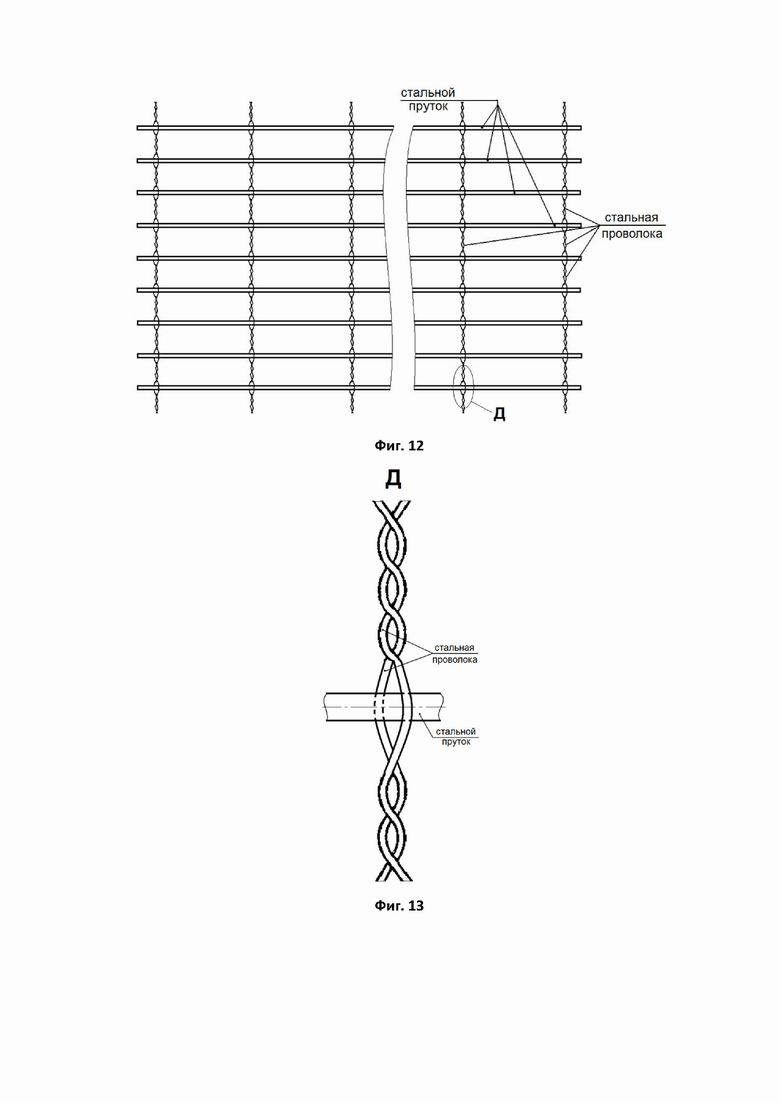

На фиг. 12 представлен формируемый арматурный ковер.

На фиг. 13 представлен «замок» из стальных проволок на стальном прутке, вид Д.

На фигурах обозначено: 1 - бухтодержатель; 2 - правильно-отрезное устройство; 3 - устройство для изготовления арматурных ковров; 4 - станина; 5 - рабочие секции; 6 - накопитель, 7 - подающий механизм; 8 - транспортирующий механизм; 9 - устройство формирования рулонов; 10 - блок автоматического управления 11 - кондукторы; 12, 18, 40 - привод; 13 - неподвижная крышка, 14 - V-образный приемно-подающий лоток, 15, 16 - сквозные пазы, 17, 22, 30, 52 - силовые цилиндры, 19 - редуктор, 20 - рифленый приводной ролик; 21 - рифленый поддерживающий ролик; 23, 24 - направляющие; 25, 26 - подвижные модули; 27 - горизонтальная платформа; 28 - U-образный захват; 29 - вертикальная платформа; 31 - приводное устройство; 32 - зубчатое колесо, 33, 41, 49 - валы, 34 - наклонный транспортер, 35 - корпус, 36 - приводная звездочка, 37 - ведомая звездочка; 38 - цепь; 39 - зацепы; 42 - конический редуктор, 43 - кронштейн, 44 - роликовые натяжители, 45 - направляющие, 46 - ось; 47, 50 - катушки; 48 - подшипниковая опора; 51 - проставка.

Осуществление изобретения.

Линия для изготовления арматурных ковров содержит бухтодержатель 1 и правильно-отрезное устройство 2, установленные в одной горизонтальной плоскости. В одной горизонтальной плоскости с правильно-отрезным устройством 2 смонтировано устройство для изготовления арматурных ковров 3, содержащее станину 4, рабочие секции 5, накопитель 6, подающий механизм 7, транспортирующий механизм 8, устройство формирования рулонов 9, блок автоматического управления 10 и кондукторы 11.

По оси симметрии устройства для изготовления арматурных ковров 3 в верхней части станины 4 смонтирован привод 12 кондукторов 11.

Накопитель 6 содержит неподвижную крышку 13, шарнирно соединенную с подвижным V-образным приемно-подающим лотком 14, полки которого расположены друг относительно друга под прямым углом, а вершина этого угла направлена в сторону основания станины 4. В неподвижной крышке 13 и в подвижном V-образном приемно-подающем лотке 14 выполнены сквозные пазы 15 и 16. Подвижный V-образный приемно-подающий лоток 14 шарнирно соединен со штоком силового цилиндра 17.

Подающий механизм 7 содержит привод 18 с редуктором 19, вертикально установленные в сквозных пазах 15 и 16 неподвижной крышки 13 и подвижном V-образном приемно-подающем лотке 14 рифленые приводной 20 и поддерживающий 21 ролики, ось вращения которых расположена перпендикулярно накопителя 6, силовой цилиндр 22.

Транспортирующий механизм 8 расположен между подающим механизмом 7 и устройством формирования рулонов 9 и содержит зеркально смонтированные в направляющих 23 и 24 относительно продольной оси симметрии рабочей секции 5 станины 4 подвижные модули 25 и 26.

Направляющие 23 и 24 смонтированы параллельно друг относительно друга и верхней кромки боковой стенки рабочей секции 5. На нижней направляющей 24 выполнены зубья эвольвентного профиля.

Каждый подвижный модуль 25 и 26 содержит горизонтальную платформу 27, в верхней части которой жестко установлен U-образный захват 28, и вертикальную платформу 29, на боковой части которой смонтирован силовой цилиндр 30 и приводное устройство 31.

Приводное устройство 31 посредством зубчатого колеса 32 с эвольвентным профилем зубьев находится в зацеплении с нижней направляющей 24.

Горизонтальные платформы 27 с U-образными захватами 28 каждого подвижного модуля 25 и 26 смонтированы с возможностью поочередного перемещения по П-образной траектории в вертикальной плоскости вдоль продольной оси симметрии рабочей секции 5 станины 4.

Устройство формирования рулонов 9 (см. Фиг. 2, Фиг. 3 и Фиг. 5) смонтировано между боковыми стенками рабочей секции 5 и содержит валы 33 и наклонные транспортеры 34, оси симметрии которых образуют угол, раствор которого направлен в сторону формируемого рулона.

Наклонный транспортер 34 содержит корпус 35, в котором смонтированы приводные 36 и ведомые 37 звездочки, цепи 38. На цепях 38 выполнены зацепы 39, острые кромки которых направлены во внешние стороны от траектории перемещения цепей 38.

По оси симметрии устройства для изготовления арматурных ковров 3 в нижней части станины 4 смонтирован привод 40 устройства формирования рулонов 9.

В частности, кондуктор 11 содержит вал 41, одним концом установленный в коническом редукторе 42, а на другом конце жестко установлен кронштейн 43 с роликовыми натяжителями 44 стальной проволоки и направляющими 45. На валу 41 жестко смонтированы под прямым углом оси 46, на которых свободно установлены катушки 47 со стальной проволокой, а между коническим редуктором 42 и осями 46 установлена подшипниковая опора 48. Вращение валов 41 с кондукторами 11 осуществляют от привода 12 посредством валов 49.

В частности, блок автоматического управления 10 оснащен программным обеспечением для изготовления арматурных ковров с требуемым шагом между стальными прутками.

Линия для изготовления арматурных ковров работает следующим образом.

В бухтодержатель 1 свободно устанавливают катушку 50 с намотанной на ней стальной проволокой требуемого диаметра. Свободный конец проволоки разматывают с катушки 50 и направляют в соответствующий диаметру проволоки канал правильно-отрезного устройства 2.

В правильно-отрезном устройстве 2 за счет воздействия роликовых механизмов (на фиг. 1 не указано) проволока выпрямляется и продвигается к выходному отверстию правильно-отрезного устройства 2.

В зависимости от технологических настроек правильно-отрезного устройства 2 в автоматическом режиме проволоку отрезают через определенные интервалы так, что на выходе из правильно-отрезного устройства 2 получаем стальные прутки необходимой длины.

В силовые цилиндры 17 подают под давлением агент (воздух или масло) и штоки силовых цилиндров 17 выдвигаются вверх совместно с V-образными приемно-подающими лотками 14 в сторону неподвижной крышки 13 до тех пор, пока неподвижная крышка 13 и подвижный V-образный приемно-подающий лоток 14 не образуют замкнутую полость (см. Фиг. 6), а вершина прямого угла полок V-образного приемно-подающего лотка 14 не окажется направленной вертикально вниз в сторону основания станины 4.

Далее стальной пруток вытесняется роликовыми выталкивателями (на фиг. 1 не указаны) из правильно-отрезного устройства 2 и поступает во внутреннюю полость накопителя 6 устройства для изготовления арматурных ковров 3, в частности, в пространство между неподвижной крышкой 13 и подвижным V-образным приемно-подающим лотком 14.

Включают приводы 18 и, посредством редуктора 19, вертикально установленные в сквозных пазах 16 неподвижной крышки 13 рифленые приводные ролики 20 начинают вращаться по часовой стрелке. Одновременно, в силовые цилиндры 22 подают под давлением агент (воздух или масло) (на Фиг. 1 и Фиг. 7 не указаны), и штоки силовых цилиндров 22 выдвигаются вверх совместно с рифленым поддерживающим роликом 21, тем самым, прижимая стальной пруток через сквозные пазы 16 подвижного V-образного приемно-подающего лотка 14 в направлении неподвижной крышки 13 к рифленому приводному ролику 20. При взаимодействии со стальным прутком вращающихся по часовой стрелке рифленых приводных роликов 20, рифленые поддерживающие ролики 21 начинают вращаться против часовой стрелки, тем самым, обеспечивая перемещение стального прутка во внутренней полости накопителя 6 по всей ширине станины 4 перпендикулярно рабочим секциям 5. При достижении стального прутка крайнего положения приводы 18 отключают, давление в силовые цилиндры 22 прекращают. Соответственно, штоки силовых цилиндров 22 совместно с рифлеными поддерживающими роликами 21 перемещаются в сторону основания станины 4 в исходное положение.

Затем, в ручном режиме оператор частично разматывает стальную проволоку с катушек 47 и попарно прокладывает ее в кронштейн 43 с роликовыми натяжителями 44 (см. Фиг. 9, Фиг. 10), выводит свободные концы стальных проволок из кольцевых наконечников кронштейна 43 над стальным прутком и скручивает их таким образом, что перед стальным прутком образуется «замок».

Далее, одновременно включаются приводные устройства 31 всех подвижных модулей 26 и, посредством вращения зубчатых колес 32 в сторону накопителя 6 по нижним направляющим 24, горизонтальные платформы 27 с U-образными захватами 28 перемещаются также в сторону накопителя 6 до тех пор, пока ниши U-образных захватов 28 не окажутся под стальным прутком. Затем приводные устройства 31 всех подвижных модулей 26 отключаются.

Далее в силовые цилиндры 30 всех подвижных модулей 26 подают под давлением агент (воздух или масло) и штоки силовых цилиндров 30 выдвигаются вверх совместно с горизонтальными платформами 27 и U-образными захватами 28 в сторону накопителя 6 со стальным прутком до тех пор, пока стальной пруток не окажется в нише U-образного захвата 28.

Затем, посредством масляных насосов или компрессоров (на Фиг. 2 и Фиг.6 не указаны) в силовых цилиндрах 17 уменьшают давление агента (воздуха или масла) и штоки силовых цилиндров 17 перемещаются вниз в исходное положение, поворачивая V-образные приемно-подающие лотки 14 на угол 90 градусов в сторону тыльной стороны станины 4.

Включают привод 12 кондукторов 11 и через валы 49 и конические редукторы 42 крутящий момент передается на валы 41, которые начинают вращаться вокруг своей оси в подшипниковых опорах 48.

Одновременно с включением привода 12 одновременно включаются приводные устройства 31 всех подвижных модулей 26 и, посредством вращения зубчатых колес 32 в сторону устройства формирования рулонов 9 по нижним направляющим 24, горизонтальные платформы 27 с U-образными захватами 28, в нише которых зафиксирован стальной пруток, также перемещаются в сторону устройства формирования рулонов 9 на длину, равную длине шага расположения между стальными прутками формируемого арматурного ковра. Длина шага предварительно задается в блоке автоматического управления 10, оснащенного программным обеспечением для изготовления арматурных ковров. Далее приводные устройства 31 всех подвижных модулей 26 отключаются.

При вращении кондукторов 11 стальная проволока автоматически разматывается и на выходе из кольцевых наконечников кронштейна 43 за стальным прутком скручивается таким образом, что после стального прутка также образуется «замок» (см. Фиг. 10, Фиг. 13).

Далее, одновременно включаются приводные устройства 31 всех подвижных модулей 25 и, посредством вращения зубчатых колес 32 в сторону накопителя 6 по нижним направляющим 24, горизонтальные платформы 27 с U-образными захватами 28 перемещаются также в сторону накопителя 6 до тех пор, пока ниши U-образных захватов 28 не окажутся под стальным прутком, с обеих сторон которого образован «замок» из стальной проволоки. Затем приводные устройства 31 всех подвижных модулей 26 отключаются, а в силовые цилиндры 30 всех подвижных модулей 25 подают под давлением агент (воздух или масло) и штоки силовых цилиндров 30 выдвигаются вверх совместно с горизонтальными платформами 27 и U-образными захватами 28 до тех пор, пока стальной пруток, с обеих сторон которого образован «замок» из стальной проволоки, не окажется в нише U-образного захвата 28.

В силовые цилиндры 17 подают под давлением агент (воздух или масло) и штоки силовых цилиндров 17 выдвигаются вверх совместно с V-образными приемно-подающими лотками 14 в сторону неподвижной крышки 13 до тех пор, пока неподвижная крышка 13 и подвижный V-образный приемно-подающий лоток 14 не образуют замкнутую полость (см. Фиг. 6), а вершина прямого угла полок V-образного приемно-подающего лотка 14 не окажется направленной вертикально вниз в сторону основания станины 4.

Далее, из правильно-отрезного устройства 2 очередной отрезанный стальной пруток вытесняется роликовыми выталкивателями (на фиг. 1 не указаны) и поступает во внутреннюю полость накопителя 6.

Включают приводы 18 и вертикально установленные в сквозных пазах 16 неподвижной крышки 13 рифленые приводные ролики 20 начинают вращаться по часовой стрелке. Одновременно, в силовые цилиндры 22 подают под давлением агент (воздух или масло), и штоки силовых цилиндров 22 выдвигаются вверх совместно с рифленым поддерживающим роликом 21, тем самым, прижимая стальной пруток через сквозные пазы 16 к рифленому приводному ролику 20. При взаимодействии со стальным прутком вращающихся по часовой стрелке рифленых приводных роликов 20, рифленые поддерживающие ролики 21 начинают вращаться против часовой стрелки, тем самым, обеспечивая перемещение стального прутка во внутренней полости накопителя 6 по всей ширине станины 4 перпендикулярно рабочим секциям 5. При достижении стального прутка крайнего положения приводы 18 отключают, давление в силовые цилиндры 22 прекращают. Соответственно, штоки силовых цилиндров 22 совместно с рифлеными поддерживающими роликами 21 перемещаются в сторону основания станины 4 в исходное положение.

Затем, посредством масляных насосов или компрессоров из силовых цилиндров 30 всех подвижных модулей 26 уменьшают давление агента (воздуха или масла) и штоки силовых цилиндров 30 перемещаются вниз в исходное положение совместно с горизонтальными платформами 27 и U-образными захватами 28. При достижении горизонтальной платформы 27 исходного положения - одновременно включаются приводные устройства 31 всех подвижных модулей 26 и, посредством вращения зубчатых колес 32 в сторону накопителя 6 по нижним направляющим 24, горизонтальные платформы 27 с U-образными захватами 28 перемещаются также в сторону накопителя 6 до тех пор, пока ниши U-образных захватов 28 не окажутся под очередным стальным прутком, расположенном в накопителе 6. Приводные устройства 31 всех подвижных модулей 26 отключаются, а в силовые цилиндры 30 всех подвижных модулей 26 подают под давлением агент (воздух или масло) и штоки силовых цилиндров 30 выдвигаются вверх совместно с горизонтальными платформами 27 и U-образными захватами 28 в сторону накопителя 6 со стальным прутком до тех пор, пока стальной пруток не окажется в нише U-образного захвата 28.

Далее, посредством масляных насосов или компрессоров в силовых цилиндрах 17 уменьшают давление агента (воздуха или масла) и штоки силовых цилиндров 17 перемещаются вниз в исходное положение, поворачивая V-образные приемно-подающие лотки 14 на угол 90 градусов в сторону тыльной стороны станины 4.

Таким образом, горизонтальные платформы 27 подвижных модулей 25 и 26 с U-образными захватами 28 находятся в крайних верхних положениях, причем первый стальной пруток, на который накручены «замки» из стальной проволоки, расположен в U-образных захватах 28 подвижных модулей 25, а второй стальной пруток расположен U-образных захватах 28 подвижных модулей 26.

Далее, одновременно включаются приводные устройства 31 подвижных модулей 25 и 26, а также привод 12 кондукторов 11.

Приводные устройства 31 синхронно, посредством вращения зубчатых колес 32, перемещаются со стальными прутками в сторону устройства формирования рулонов 9 на длину, равную длине шага расположения между стальными прутками формируемого арматурного ковра, а за счет вращения кондукторов 11 вокруг своей оси и автоматического разматывания стальной проволоки с катушек 47, за стальным прутком образуется очередной винтовой «замок» из стальной проволоки (см. Фиг. 12).

В дальнейшем, из правильно-отрезного устройства 2 во внутреннюю полость накопителя 6 поступает очередной стальной пруток, горизонтальные платформы 27 подвижных модулей 25 и 26 поочередно перемещаются по П-образной траектории и U-образными захватами 28 «захватывают» очередные стальные прутки и, впоследствии, перемещаются в сторону устройства формирования рулонов 9, а стальная проволока, автоматически разматываемая с катушек 47, образует очередной винтовой «замок» из стальной проволоки за стальным прутком.

При достижении первого стального прутка устройства формирования рулонов 9, стальной пруток вставляют в пазы проставок 51 (см. Фиг. 11), которые расположены на внешней поверхности проставок 51 с требуемым шагом, равным шагу между стальными прутками изготавливаемого арматурного ковра.

Стальные прутки, наворачиваемые на проставки 51, контактируя с вращающимися цепями 38, на поверхности которой выполнены зацепы 39 и острыми кромками направлены во внешние стороны от траектории перемещения цепи 38, обеспечивают закручивание изготавливаемого арматурного ковра на проставки 51.

В завершении изготовления арматурного ковра требуемой длины, посредством силовых цилиндров 52, смонтированных между станиной 4 и корпусами 35, верхние части наклонных транспортеров 34 перемещают в сторону, совпадающую с направлением перемещения арматурного ковра, и сформированный рулон арматурного ковра за счет силы тяжести выкатывается из устройства для изготовления арматурного ковра 4.

Наличие устройства для изготовления арматурных ковров 3 позволяет изготавливать арматурные ковры требуемых размеров и сворачивать их в рулон в автоматическом режиме.

Наличие накопителя 6, включающего неподвижную крышку 13, шарнирно соединенную с подвижным V-образным приемно-подающим лотком 14, полки которого расположены друг относительно друга под прямым углом, а вершина этого угла направлена в сторону основания станины 4, позволяет в автоматическом режиме из бухтодержателя 1 посредством правильно-отрезного устройства 2 и подающего механизма 7 размещать в накопителе 6 стальные прутки требуемой длины.

Наличие подающего механизма 7, включающего привод 18 с редуктором 19, вертикально установленные в сквозных пазах 15 и 16 неподвижной крышки 13 и подвижном V-образном приемно-подающем лотке 14 рифленые приводной 20 и поддерживающий 21 ролики, позволяет в автоматическом режиме без непосредственного применения ручного труда размещать стальные прутки по всей длине накопителя 6, что исключает простой производственной линии и обеспечивает одинаковое размещение стальных прутков друг относительно друга и одинаковую ширину формируемого арматурного ковра.

Наличие транспортирующего механизма 8, включающего зеркально смонтированные в направляющих 23 и 24 относительно продольной оси симметрии рабочей секции 5 станины 4 подвижных модулей 25 и 26, причем каждый подвижный модуль 25 и 26 содержит горизонтальную платформу 27, в верхней части которой жестко установлен U-образный захват 28, и вертикальную платформу 29, на боковой части которой смонтирован силовой цилиндр 30 и приводное устройство 31, позволяет обеспечить синхронное перемещение подвижных модулей 25 и 26 по П-образной траектории в вертикальной плоскости вдоль продольной оси симметрии рабочей секции 5 станины 4. Этим обеспечивается поочередная фиксация U-образными захватами 28 стальных прутков в вертикальном направлении снизу-вверх, горизонтальное перемещение U-образных захватов 28 со стальными прутками в сторону устройства формирования рулонов 9 и освобождение стального прутка, на котором сформирован «замок» из стальной проволоки, в вертикальной плоскости сверху-вниз.

Выполнение на направляющих 24 зубьев эвольвентного профиля, а также установка на приводном устройстве 31 зубчатого колеса 32 с эвольвентным профилем зубьев позволяет обеспечить надежное зацепление зубьев, одинаковое перемещение подвижных модулей 25, 26 и, следовательно, одинаковую длину шага между стальными прутками формируемого арматурного ковра.

Наличие устройство формирования рулонов 9, смонтированного между боковыми стенками рабочей секции 5, и содержащего валы 33 и наклонные транспортеры 34, позволяет в автоматическом режиме осуществлять перемещение арматурного ковра на шаг, равный расстоянию между стальными прутками, после каждого процесса скручивания стальной проволоки на стальном прутке в «замок» и скручивать арматурный ковер по окружности относительно проставок 51 посредством наклонных транспортеров 34.

Установка наклонных транспортеров 34 с цепями 38 таким образом, что оси симметрии образуют угол, раствор которого направлен в сторону формируемого рулона, позволяет исключить проскальзывание скручиваемого арматурного ковра в цепях 38 и минимизировать сопротивление на перемещение арматурного ковра.

Наличие на цепях 38 зацепов 39, острые кромки которых направлены во внешние стороны от траектории перемещения цепей 38, позволяет зацепам 39 зацеплять стальные прутки и гарантированно обеспечить формирование рулона из арматурного ковра без проскальзывания цепей 38 относительно стальных прутков и исключить «сгруживание» арматурного ковра на боковых стенках рабочих секций 5 перед проставками 51.

Наличие кондукторов 11, содержит вал 41, катушки 47 со стальной проволокой, кронштейны 43 с роликовыми натяжителями 44, позволяет в автоматическом режиме формировать «замки» из стальной проволоки, скручиваемой на стальном прутке, и обеспечить непрерывный процесс изготовления арматурных ковров.

Наличие роликовых натяжителей 44 с направляющими 45 позволяет обеспечить не только определенный «натяг» стальной проволоки перед стальным прутком, но и обеспечить равномерный шаг навивки стальной проволоки на стальном прутке.

Наличие блока автоматического управления 10, оснащенного программным обеспечением для изготовления арматурных ковров с требуемым шагом между стальными прутками, позволяет компьютеризировать производственную линию, обеспечить подачу электрического сигнала с компьютерной техники на каждый отдельный привод и подачу агента (воздуха или масла) на отдельные силовые цилиндры, тем самым, автоматизировать непрерывный процесс производства арматурных ковров.

Обеспечение непрерывного процесса производства арматурных ковров за счет автоматизации каждого этапа производства исключает применение ручного труда оператора, уменьшает длительность технологического цикла и, соответственно, трудоемкость на изготовление единицы продукции.

Применение заявленной производственной линии обеспечивает не только возможность автоматического изготовления арматурных ковров в автоматическом режиме, но и увеличивает ее удельную производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ КОВРОВ | 2023 |

|

RU2809935C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХКАРКАСОВ | 1972 |

|

SU435888A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2011 |

|

RU2486040C2 |

| Установка для монтажа панелей на объемные элементы | 1981 |

|

SU1025516A1 |

| Линия для изготовления пространственных арматурных каркасов | 1986 |

|

SU1388230A1 |

| Линия для изготовления арматурных каркасов | 1985 |

|

SU1297977A1 |

| Устройство для правки и резки длинномерного материала | 1985 |

|

SU1329877A1 |

| МЕЖЭТАЖНЫЙ СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2023 |

|

RU2820372C1 |

| ОТРЕЗНОЕ УСТРОЙСТВО АВТОМАТА ДЛЯ ПРАВКИ И РЕЗКИ ПРОВОЛОКИ | 1991 |

|

RU2028202C1 |

| Гибкий производственный модуль для резки заготовок из прутков круглого и квадратного проката | 1986 |

|

SU1431915A1 |

Изобретение относится к области строительного машиностроения и может быть использована для изготовления армированных ковров. Линия содержит бухтодержатель и правильно-отрезное устройство. В одной горизонтальной плоскости с правильно-отрезным устройством смонтировано устройство для изготовления арматурных ковров, содержащее станину, рабочие секции, накопитель, подающий механизм, транспортирующий механизм, устройство формирования рулонов, блок автоматического управления и кондукторы. Устройство содержит блок автоматического управления с программным обеспечением для изготовления арматурных ковров с заданным шагом между стальными прутками. Раскрыто конструктивное выполнение и взаимосвязь указанных устройств линии. Увеличивается удельная производительность линии для изготовления арматурных ковров. 2 з.п. ф-лы, 13 ил.

1. Производственная линия для изготовления арматурных ковров, содержащая бухтодержатель и правильно-отрезное устройство, отличающаяся тем, что в одной горизонтальной плоскости с правильно-отрезным устройством смонтировано устройство для изготовления арматурных ковров, содержащее станину, рабочие секции, накопитель, подающий механизм, транспортирующий механизм, устройство формирования рулонов, блок автоматического управления и кондукторы, по оси симметрии устройства для изготовления арматурных ковров в верхней части станины смонтирован привод кондукторов, накопитель содержит неподвижную крышку, шарнирно соединенную с подвижным V-образным приемно-подающим лотком, полки которого расположены друг относительно друга под прямым углом, а вершина этого угла направлена в сторону основания станины, в неподвижной крышке и в подвижном V-образном приемно-подающем лотке выполнены сквозные пазы, причем подвижный V-образный приемно-подающий лоток шарнирно соединен со штоком силового цилиндра, подающий механизм содержит привод, вертикально установленные в сквозных пазах неподвижной крышки и подвижном V-образном приемно-подающем лотке рифленые приводной и поддерживающий ролики, ось вращения которых расположена перпендикулярно накопителю, транспортирующий механизм расположен между подающим механизмом и устройством формирования рулонов и содержит зеркально смонтированные в направляющих относительно продольной оси симметрии рабочей секции станины подвижные модули, направляющие смонтированы параллельно друг относительно друга и верхней кромки боковой стенки рабочей секции, на нижней направляющей выполнены зубья эвольвентного профиля, каждый подвижный модуль содержит горизонтальную платформу, в верхней части которой жестко установлен U-образный захват, и вертикальную платформу, на боковой части которой смонтирован силовой цилиндр и приводное устройство, причем горизонтальные платформы с U-образными захватами каждого подвижного модуля смонтированы с возможностью поочередного перемещения по П-образной траектории в вертикальной плоскости вдоль продольной оси симметрии рабочей секции станины, устройство формирования рулонов смонтировано между боковыми стенками рабочей секции и содержит валы и наклонные транспортеры, оси симметрии которых образуют угол, раствор которого направлен в сторону формируемого рулона, наклонный транспортер содержит корпус, в котором смонтированы приводные и ведомые звездочки, цепи, на цепях выполнены зацепы, острые кромки которых направлены во внешние стороны от траектории перемещения цепей, причем по оси симметрии устройства для изготовления арматурных ковров в нижней части станины смонтирован привод устройства формирования рулонов.

2. Производственная линия для изготовления арматурных ковров по п. 1, отличающаяся тем, что кондуктор содержит вал, жестко смонтированные на валу под прямым углом оси, на которых свободно установлены катушки со стальной проволокой, а на конце вала установлен кронштейн и снабжен роликовыми натяжителями стальной проволоки и направляющими.

3. Производственная линия для изготовления арматурных ковров по п. 1, отличающаяся тем, что блок автоматического управления оснащен программным обеспечением для изготовления арматурных ковров с требуемым шагом между стальными прутками.

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РЕШЕТОК | 1992 |

|

RU2062676C1 |

| СПОСОБ ОБНАРУЖЕНИЯ МЕСТА РАЗРЫВА ТРУБОПРОВОДА | 2001 |

|

RU2196271C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СЕТОК | 1992 |

|

RU2028858C1 |

| КРЕПЕЖНАЯ ОПОРА ДЛЯ УСТАНОВКИ ПРИБОРА НА ШАССИ ЛЕТАТЕЛЬНОГО АППАРАТА, ИСПОЛЬЗОВАНИЕ ТАКОЙ КРЕПЕЖНОЙ ОПОРЫ И СИСТЕМА, СОДЕРЖАЩАЯ УСТРОЙСТВО НАБЛЮДЕНИЯ И ТАКУЮ КРЕПЕЖНУЮ ОПОРУ | 2009 |

|

RU2498930C2 |

Авторы

Даты

2023-12-19—Публикация

2023-05-30—Подача