Изобретение относится к сварке, в частности к непрерывной подаче проволок бесконечной длины для изготовления металлических сеток контактной сваркой.

Известно устройство для изготовления сварных сеток, содержащее бухты с проволоками, правильный механизм, механизм подачи продольных проволок с приводом подачи, механизм подачи поперечных проволок и механизм сварки сетки.

Данное техническое решение является ненадежным из-за отсутствия в этом устройстве компенсатора натяжения проволок, сматываемых с бухт.

Целью изобретения является повышение надежности устройства.

Это достигается тем, что в устройстве для изготовления металлических сеток путем контактной сварки отрезков поперечных проволок с продольными проволоками бесконечной длины, содержащем бухты с проволоками, механизм правки, механизм подачи продольной проволоки, механизм подачи поперечной проволоки, механизм сварки проволоки, выполненный в виде установленного с возможностью вращения для передачи продольным проволокам линейной скорости определенной величины сварочного барабана со средством для захвата сваренного участка продольных и поперечных проволок, соединенного со своим приводом, и компенсирующим участком, выполненным в виде петли из продольной проволоки. При этом механизм подачи продольной проволоки выполнен в виде установленного с возможностью вращения петель из продольной проволоки фрикционного барабана, соединенного с индивидуальным приводом.

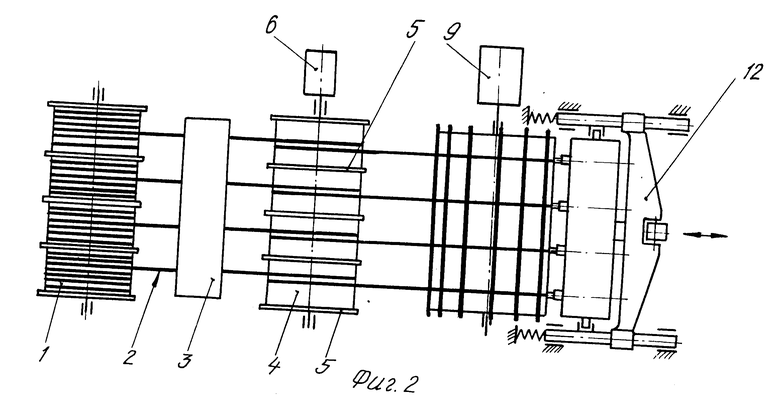

На фиг. 1 изображен общий вид устройства для изготовления металлических сеток бесконечной длины; на фиг. 2 - то же, план.

Устройство для изготовления металлических сеток содержит бухтодержатели 1, на которые надеты бухты с продольными проволоками 2, механизм 3 правки, механизм продольной подачи проволоки, выполненный в виде фрикционного барабана 4 с ребордами 5, привода 6, соединенного с фрикционным барабаном для его непрерывного вращения и передачи продольным проволокам линейной скорости сварки сетки, выполненного в виде сварочного барабана 7 со средством для захвата сваренного участка сетки 8, и привода 9, обеспечивающего непрерывное вращение сварочного барабана и передачу продольным проволокам линейной скорости, и средства для захвата сваренного участка сетки.

Средство для захвата сваренного участка сетки выполнено в виде ряда продольных пазов 10 для укладки и удержания поперечных проволок 11 в процессе приваривания их к продольным проволокам 2 блоком сварочных электродов 12. Поперечные проволоки 11 подаются механизмом подачи поперечных проволок. Фрикционный барабан 4 расположен параллельно сварочному и размещен внутри компенсирующих петель 13, образованных на каждой продольной проволоке 2 путем изгиба ее на 360о.

Устройство для изготовления металлических сеток работает следующим образом.

В пазы 10 сварочного барабана 7 подают отрезки поперечных проволок 11, длина отрезков которых определяет ширину изготавливаемой сетки 8. С бухтодержателя сматывают продольные проволоки 2. При этом их концы пропускают через механизм правки 3, оборачивают на 360о вокруг цилиндрической поверхности фрикционного барабана 4 в пределах участков, ограниченных ребордами 5 для каждой проволоки, пропускают через специальные пазы (на чертеже не показаны) на цилиндрической поверхности сварочного барабана 7 в зону сварки и приваривают к поперечной проволоке 11, находящейся в зоне контактной сварки, с помощью блока электродов 12.

После этого включают одновременно привод 6 фрикционного барабана 4 и привод 9 сварочного барабана 7. При повороте сварочный барабан 7 своими продольными пазами 10 захватывает поперечные проволоки 11 с приваренными к ним продольными проволоками 2 и перемещают сетку 8, а вместе с ней весь комплект продольных проволок 2 с первой постоянной линейной скоростью. Так как механизм правки 3 оказывает на проволоки 2 значительное тормозящее воздействие, то проволоки лишены возможности свободно сматываться со своих бухт, а при вращении сварочного барабана 7 все компенсирующие петли 13, образованные при оборачивании на 360о проволок вокруг фрикционного барабана 4, начинают уменьшаться в диаметре и затягиваться вокруг вращающегося фрикционного барабана 4.

Привод 6 обеспечивает непрерывное вращение фрикционного барабана 4 с такой угловой скоростью, что при затягивании компенсирующей петли 13 вокруг цилиндрической поверхности барабана 4 последняя за счет возникающих сил трения сообщает проволоке 2 вторую линейную скорость, превышающую первую линейную скорость. При этом проволока 2 с усилием протягивается через механизм 3 правки, а затем из-за разности первой и второй линейных скоростей под действием упругих сил диаметр компенсирующей петли 13 увеличивается и проволока 2 свободно проскальзывает относительно вращающегося фрикционного барабана 4.

В зависимости от качества продольных проволок циклы затягивания и расслабления компенсирующих петель 13 могут происходить одновременно или произвольно для всех продольных проволок 2.

Данная конструкция механизма подачи обладает высокой надежностью, так как содержит всего лишь один рабочий элемент. Более того, так как фрикционный барабан 4 обеспечивает линейную скорость продольным проволокам большую, чем линейная скорость, обеспечиваемая сварочным барабаном 7, то уменьшение диаметра фрикционного барабана 4 вследствие износа не приведет к снижению работоспособности узла подачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ для СВАРКИ ПЛ АРМАТУРНЫХ СЕТОК | 1972 |

|

SU337208A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТОК | 2004 |

|

RU2270082C1 |

| МЕХАНИЗМ ПОДАЧИ ПОПЕРЕЧНОЙ ПРОВОЛОКИ | 1972 |

|

SU334001A1 |

| МНОГОТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКА АРМАТУРНЫХ СЕТОК | 2000 |

|

RU2170163C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ СЕТОК | 2000 |

|

RU2170164C1 |

| Автоматическая линия для сварки сеток | 1974 |

|

SU555953A1 |

| Автоматическая линия для сварки плоских сеток | 1991 |

|

SU1799309A3 |

| Линия для изготовления пространст-ВЕННыХ АРМАТуРНыХ KAPKACOB | 1977 |

|

SU804134A1 |

| УСТРОЙСТВО для КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ АРМАТУРНЫХ СЕТОК | 1970 |

|

SU261615A1 |

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

Изготовление: для изготовления металлических сеток высокого качества. Сущность изобретения: устройство содержит бухтодержатели с проволоками, механизмы подачи поперечной и продольной проволок. При этом механизм подачи продольной проволоки выполнен в виде фрикционного барабана, соединенного с индивидуальным приводом. Устройство содержит компенсирующий участок, выполненный в виде петель из продольных проволок. Фрикционный барабан расположен внутри компенсирующих петель и передает продольным проволокам линейную скорость. Механизм сварки устройства содержит сварочный барабан со средством для захвата сваренного участка сетки, выполненным в виде ряда продольных пазов для укладки и удержания поперечных проволок в процессе приваривания к продольным проволокам. Сварочный барабан соединен с индивидуальным приводом, передающим продольной проволоки линейную скорость, величина которой меньше величины линейной скорости, передаваемой фрикционным барабаном. 2 ил.

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СЕТОК, содержащее бухты с проволоками, механизмы правки, подачи продольной проволоки, подачи поперечной проволоки и сварки сетки, отличающееся тем, что оно снабжено расположенным за механизмом правки компенсирующим участком в виде петель из продольной проволоки, причем механизм подачи продольной проволоки выполнен в виде установленного с возможностью вращения внутри петель из продольных проволок для передачи первой линейной скорости фрикционного барабана, соединенного с индивидуальным приводом, при этом механизм сварки выполнен в виде установленного с возможностью вращения для передачи продольным проволокам второй линейной скорости сварочного барабана со средством для захвата сваренного участка продольных и поперечных проволок, соединенного с дополнительным индивидуальным приводом, причем продольная ось сварочного барабана параллельна продольной оси фрикционного барабана, а величина первой линейной скорости продольных проволок больше величины второй линейной скорости.

| Автоматическая линия для изготовления сварных сеток | 1981 |

|

SU1036426A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-02-20—Публикация

1992-07-21—Подача