ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к холоднокатаному стальному листу и, более конкретно, к сверхвысокопрочному холоднокатаному стальному листу, обладающему превосходными характеристиками свариваемости при точечной сварке и формования, к сверхвысокопрочному плакированному стальному листу и к способам их изготовления.

УРОВЕНЬ ТЕХНИКИ

Для удовлетворения потребностей рынка в связи с ужесточением законодательства в части уменьшения последствий автомобильных аварий и улучшения эффективности топлива расширяется область применения стальных материалов, обладающих сверхвысокой прочностью на растяжение, для усиления конструкции кузова автомобиля. Так как сверхвысокопрочную сталь все чаще используют для деталей со сложной геометрической формой, каждый производитель автомобилей нуждается в разработке материалов с улучшенными характеристиками формования, и, соответственно, в разработке находятся стальные листы, обладающие улучшенными характеристиками относительного удлинения при растяжении и расширяемости отверстий по сравнению с традиционными листовыми материалами.

В указанных стальных материалах могут быть улучшены характеристики относительного удлинения при растяжении благодаря сохранению фазы остаточного аустенита (OA), которая стабильна при комнатной температуре, и могут содержаться большие количества элементов, таких как углерод (С), кремний (Si), марганец (Mn) и т.д., которые необходимы для стабилизации фазы остаточного аустенита. Тем не менее, углеродный эквивалент стальных материалов является относительно высоким, в результате чего может ухудшаться свариваемость при точечной сварке.

В число разных сверхвысокопрочных сталей входит двухфазная (DP) сталь, представляющая собой сталь, в которой твердый мартенсит распределен в мягкой матрице феррита, и которая наиболее часто применяется в автомобилях благодаря превосходной комбинации прочности и ковкости. Тем не менее, в случае формования традиционной двухфазной стали для изготовления детали способом гибки или отбортовки вогнутого контура необходимо решать указанную проблему с формованием, чтобы дополнительно расширить область применения сверхвысокопрочной стали, так как при такой обработке очень легко образуются трещины.

Детали автомобилей изготавливают, главным образом, способами протягивания, гибки и отбортовки вогнутого контура. Так как область деформации распространяется по всему стальному листу во время формования при изготовлении автомобильных деталей способом протягивания, то чем выше относительное удлинение при растяжении стального листа, тем более эффективным является формование. Тем не менее, так как область напряжения в стальном материале очень сильно локализована при изготовлении деталей способом гибки или отбортовки вогнутого контура, требуется высокое локальное относительное удлинение при растяжении. В общем случае, в двухфазной стали, включающей феррит и мартенсит, разница твердости между фазами является высокой, и при деформации напряжения концентрируются на границах раздела зерен феррита и мартенсита, что вызывает появление трещин, которые ухудшают локальное относительное удлинение при растяжении.

Для решения этой проблемы в случае деталей, для которых важны характеристики гибки и раздачи отверстий, была разработана сталь с комплексной фазовой структурой (CP), в которой снижена разница твердости между фазами благодаря включению промежуточной фазы бейнита между ферритом и мартенситом. Тем не менее, возникает проблема снижения относительного удлинения при растяжении вследствие включения фазы бейнита, которая является относительно легкой по сравнению с ферритом, и CP сталь имеет ограниченную область применения при изготовлении деталей.

[Документы, определяющие уровень техники]

Заявка на патент Кореи №10-2016-0078570

КРАТКОЕ ОПИСАНИЕ

Техническая проблема

Технической проблемой, которая должна быть решена в рамках технической сущности настоящего изобретения, является обеспечение сверхвысокопрочного холоднокатаного стального листа, обладающего превосходными характеристиками свариваемости при точечной сварке и формования, сверхвысокопрочного плакированного стального листа и способов их изготовления.

Тем не менее, указанные задачи приведены в качестве примеров, и техническая сущность настоящего изобретения не ограничена только ими.

Техническое решение

Согласно одному из аспектов настоящего изобретения предложены сверхвысокопрочный холоднокатаный стальной лист, обладающий превосходными характеристиками свариваемости при точечной сварке и формования, сверхвысокопрочный плакированный стальной лист и способы их изготовления.

Согласно одному из вариантов реализации настоящего изобретения сверхвысокопрочный холоднокатаный стальной лист может содержать, в масс. %, от 0,05% до 0,09% углерода (С), от 0,5% до 1,0% кремния (Si), от 2,0% до 2,8% марганца (Mn), от 0,2% до 0,5% алюминия (Al), от 0,8% до 1,2% хрома (Cr), от 0,05% до 0,10% молибдена (Мо), от 0,03% до 0,06% титана (Ti), от 0,001% до 0,003% бора (В), от 0,02% до 0,05% сурьмы (Sb), от 0,001% до 0,015% фосфора (Р), более чем от 0% до 0,003% серы (S), от 0,004% до 0,006% азота (N), и остальную часть составляют железо (Fe), а также неустранимые примеси, и включает микроструктуру, включающую феррит и мартенсит с низкой твердостью.

Согласно одному из вариантов реализации настоящего изобретения средняя разница твердости между фазами феррита и мартенсита с низкой твердостью может составлять от более чем 0 ГПа до 1,0 ГПа.

Согласно одному из вариантов реализации настоящего изобретения фракция феррита может составлять от 50% до 60%, и фракция мартенсита с низкой твердостью может составлять от 40% до 50%.

Согласно одному из вариантов реализации настоящего изобретения размер кристаллического зерна феррита или мартенсита с низкой твердостью может составлять от 1 мкм до 5 мкм.

Согласно одному из вариантов реализации настоящего изобретения мартенсит с низкой твердостью может иметь среднюю твердость в диапазоне от 3,5 ГПа до 4,5 ГПа.

Согласно одному из вариантов реализации настоящего изобретения отношение средней твердости феррита к средней твердости мартенсита с низкой твердостью может составлять от 70% до менее чем 100%.

Согласно одному из вариантов реализации настоящего изобретения мартенсит с низкой твердостью включает первый мартенсит с низкой твердостью и второй мартенсит с низкой твердостью, при этом зерна первого мартенсита с низкой твердостью отделены друг от друга ферритом, и второй мартенсит с низкой твердостью образуется на границе раздела кристаллических зерен феррита, соединяя тем самым первый мартенсит с низкой твердостью, в результате чего может образовываться решетчатая структура.

Согласно одному из вариантов реализации настоящего изобретения во втором мартенсите с низкой твердостью отношение длины по малой оси к длине по большой оси составляет от 0,5 до 1,0.

Согласно одному из вариантов реализации настоящего изобретения феррит, мартенсит с низкой твердостью или обе указанных фазы могут включать выделения титана.

Согласно одному из вариантов реализации настоящего изобретения сверхвысокопрочный холоднокатаный стальной лист может иметь углеродный эквивалент в диапазоне от 0,20 до 0,25, где Cэкв=[C]+[Si]/30+[Mn]/20+2[P]+4[S].

Согласно одному из вариантов реализации настоящего изобретения сверхвысокопрочный холоднокатаный стальной лист может включать от 0,01 масс. % до 0,04 масс. % эффективной формы титана, растворенного в твердом растворе.

Согласно одному из вариантов реализации настоящего изобретения сверхвысокопрочный холоднокатаный стальной лист может иметь предел текучести (YP) 480 МПа или более, прочность при растяжении (TS) 820 МПа или более, относительное удлинение при растяжении (El) 5% или более и сгибаемость (R/t) при угле 60 градусов 2,5 или менее.

Согласно одному из вариантов реализации настоящего изобретения сверхвысокопрочный холоднокатаный стальной лист может иметь предел текучести (YS) от 480 МПа до 810 МПа, прочность при растяжении (TS) от 820 МПа до 1300 МПа, относительное удлинение при растяжении (El) от 5% до 20% и сгибаемость (R/t) при угле 60 градусов от 0,3 до 2,5.

Согласно одному из вариантов реализации настоящего изобретения сверхвысокопрочный холоднокатаный стальной лист может иметь угол гибки в вертикальном направлении в испытании VDA от 90 градусов до 130 градусов, угол гибки в параллельном направлении в испытании VDA от 70 градусов до 105 градусов, расширяемость перфорационного отверстия от 30% до 70%, расширяемость отверстия, изготовленного методом проволочной резки, от 70% до 160%, LDH от 40 до 60 и LDR от 90 до 130.

Согласно одному из вариантов реализации настоящего изобретения способ изготовления сверхвысокопрочного холоднокатаного стального листа может включать стадии: изготовления горячекатаного стального листа, содержащего, в масс. %, от 0,05% до 0,09% углерода (С), от 0,5% до 1,0% кремния (Si), от 2,0% до 2,8% марганца (Mn), от 0,2% до 0,5% алюминия (Al), от 0,8% до 1,2% хрома (Cr), от 0,05% до 0,10% молибдена (Мо), от 0,03% до 0,06% титана (Ti), от 0,001% до 0,003% бора (В), от 0,02% до 0,05% сурьмы (Sb), от 0,001% до 0,015% фосфора (Р), более чем от 0% до 0,003% серы (S), от 0,004% до 0,006% азота (N), в котором остальную часть составляют железо (Fe), а также неустранимые примеси; изготовления холоднокатаного стального листа путем холодного проката горячекатаного стального листа; нагревания холоднокатаного стального листа при скорости нагревания в диапазоне от 3°С/с до 20°С/с для отжиговой термической обработки холоднокатаного стального листа при температуре от 790°С до 840°С; многоступенчатого охлаждения холоднокатаного стального листа после отжиговой термической обработки; и обработки холоднокатаного стального листа после многоступенчатого охлаждения в условиях термической обработки для перестаривания таким образом, чтобы термическая обработка для перестаривания завершалась при температуре в диапазоне от 250°С до 350°С.

Согласно одному из вариантов реализации настоящего изобретения стадия изготовления горячекатаного стального листа может включать стадии: изготовления стального материала, содержащего композицию сплава; повторного нагревания стального материала в диапазоне от 1180°С до 1220°С; изготовления горячекатаного стального листа путем горячего чистового проката повторно нагретого стального материала при конечной температуре чистового проката в диапазоне от 880°С до 950°С; и охлаждения горячекатаного стального листа при скорости охлаждения от 5°С/с до 150°С/с, и сматывания в рулон охлажденного горячекатаного стального листа при температуре в диапазоне от 400°С до 700°С.

Согласно одному из вариантов реализации настоящего изобретения стадия многоступенчатого охлаждения может включать стадии: первичного охлаждения холоднокатаного стального листа после отжиговой термической обработки до конечной температуры первичного охлаждения от 600°С до 700°С при скорости охлаждения в диапазоне от 1°С/с до 10°С/с; и вторичного охлаждения холоднокатаного стального листа после первичного охлаждения до конечной температуры вторичного охлаждения от 300°С до 400°С при скорости охлаждения в диапазоне от 5°С/с до 50°С/с.

Согласно одному из вариантов реализации настоящего изобретения сверхвысокопрочный плакированный стальной лист может включать: стальной лист-основу; и изготовленный методом горячего цинкования слой или легированный изготовленный методом горячего цинкования слой на поверхности стального листа-основы, где стальной лист-основа может содержать, в масс. %, от 0,05% до 0,09% углерода (С), от 0,5% до 1,0% кремния (Si), от 2,0% до 2,8% марганца (Mn), от 0,2% до 0,5% алюминия (Al), от 0,8% до 1,2% хрома (Cr), от 0,05% до 0,10% молибдена (Мо), от 0,03% до 0,06% титана (Ti), от 0,001% до 0,003% бора (В), от 0,02% до 0,05% сурьмы (Sb), от 0,001% до 0,015% фосфора (Р), более чем от 0% до 0,003% серы (S), от 0,004% до 0,006% азота (N), при этом остальную часть составляют железо (Fe), а также неустранимые примеси, и включает микроструктуру, включающую феррит и мартенсит с низкой твердостью, при этом средняя разница твердости между фазами феррита и мартенсита с низкой твердостью может составлять от более чем 0 ГПа до 1,0 ГПа.

Согласно одному из вариантов реализации настоящего изобретения способ изготовления сверхвысокопрочного плакированного стального листа может включать стадии: изготовления горячекатаного стального листа, содержащего, в масс. %, от 0,05% до 0,09% углерода (С), от 0,5% до 1,0% кремния (Si), от 2,0% до 2,8% марганца (Mn), от 0,2% до 0,5% алюминия (Al), от 0,8% до 1,2% хрома (Cr), от 0,05% до 0,10% молибдена (Мо), от 0,03% до 0,06% титана (Ti), от 0,001% до 0,003% бора (В), от 0,02% до 0,05% сурьмы (Sb), от 0,001% до 0,015% фосфора (Р), более чем от 0% до 0,003% серы (S), от 0,004% до 0,006% азота (N), в котором остальную часть составляют железо (Fe), а также неустранимые примеси; изготовления холоднокатаного стального листа путем холодного проката горячекатаного стального листа; нагревания холоднокатаного стального листа при скорости нагревания в диапазоне от 3°С/с до 20°С/с для отжиговой термической обработки холоднокатаного стального листа при температуре от 790°С до 840°С; многоступенчатого охлаждения холоднокатаного стального листа после отжиговой термической обработки; горячего цинкования холоднокатаного стального листа после многоступенчатого охлаждения при температуре в диапазоне от 460°С до 500°С; и конечного охлаждения холоднокатаного стального листа после горячего цинкования до температуры в диапазоне от 0°С до 40°С.

Согласно одному из вариантов реализации настоящего изобретения способ может дополнительно включать стадию термической обработки в условиях легирования холоднокатаного стального листа после горячего цинкования при температуре в диапазоне от 490°С до 600°С после проведения стадии горячего цинкования.

Полезные эффекты изобретения

В соответствии с технической сущностью настоящего изобретения появляется возможность улучшения характеристик формования под прессом благодаря применению двухфазной структуры, которая обеспечивает низкий предел текучести и высокую ковкость. Кроме того, уменьшена разница твердости между фазами феррита и мартенсита в двухфазной структуре, в результате чего может улучшаться расширяемость отверстий, что тем самым может улучшать свойства отбортовки вогнутого контура. Кроме того, появляется возможность обеспечения превосходных характеристик свариваемости при точечной сварке благодаря низкому содержанию углерода. Кроме того, стальной лист обладает превосходной плоскостностью благодаря образованию твердой фазы, такой как мартенсит, при низкой скорости охлаждения 50°С/с или менее.

Традиционная двухфазная сталь обладает улучшенной расширяемостью отверстий благодаря образованию бейнита, но имеет ограничение, связанное с уменьшением относительного удлинения при растяжении. С другой стороны, сверхвысокопрочный холоднокатаный стальной лист согласно настоящему изобретению не содержит бейнит, вместо которого в нем образуется мартенсит с низкой твердостью, что позволяет увеличивать относительное удлинение при растяжении, а также расширяемость отверстий. Так как мартенсит с низкой твердостью имеет низкую твердость, появляется возможность деформации мартенсита с низкой твердостью до определенного уровня совместно с ферритом, что тем самым позволяет увеличивать относительное удлинение при растяжении.

Сверхвысокопрочный холоднокатаный стальной лист согласно настоящему изобретению обладает превосходными свойствами гибки в испытании VDA, что обеспечивает превосходные свойства ударной вязкости при столкновениях во время автомобильных аварий, и так как он обладает превосходными характеристиками гибки, расширяемости отверстий и относительного удлинения при растяжении, которые обеспечивают превосходные свойства отбортовки вогнутого контура, то при изготовлении автомобильных деталей могут быть обеспечены превосходные характеристики формования.

Приведенные выше эффекты настоящего изобретения были описаны в качестве примеров, и объем настоящего изобретения не ограничен указанными эффектами.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На ФИГ. 1 приведена схематическая диаграмма, на которой показана микроструктура сверхвысокопрочного холоднокатаного стального листа согласно варианту реализации, предложенному в настоящем изобретении.

На ФИГ. 2 приведена схема технологического процесса, на которой проиллюстрирован способ изготовления сверхвысокопрочного холоднокатаного стального листа согласно одному из примеров настоящего изобретения.

На ФИГ. 3 приведена схема технологического процесса, на которой проиллюстрирован способ изготовления сверхвысокопрочного плакированного стального листа согласно одному из примеров настоящего изобретения.

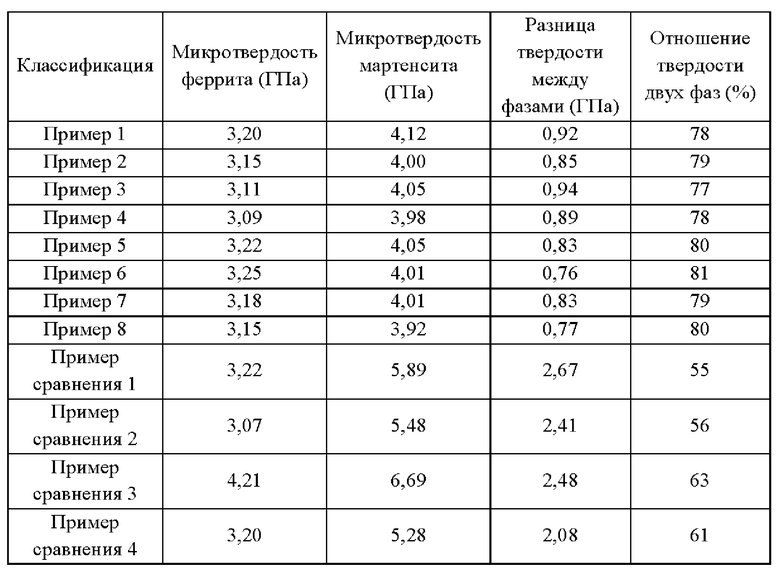

На ФИГ. 4 приведен график зависимости температуры от времени, на котором показан способ термической обработки после холодного проката сверхвысокопрочного холоднокатаного стального листа согласно одному из примеров настоящего изобретения.

На ФИГ. 5 приведены фотографии сканирующей электронной микроскопии, на которых показаны микроструктуры сверхвысокопрочных холоднокатаных стальных листов согласно примерам настоящего изобретения.

На ФИГ. 6 приведена фотография сканирующей электронной микроскопии, на которой показаны выделения титана в микроструктуре сверхвысокопрочного холоднокатаного стального листа согласно одному из примеров настоящего изобретения.

На ФИГ. 7 приведен график, на котором показаны компоненты микроструктуры сверхвысокопрочного холоднокатаного стального листа, показанного на ФИГ. 6, согласно одному из примеров настоящего изобретения.

На ФИГ. 8 приведен график, на котором показана твердость сверхвысокопрочных холоднокатаных стальных листов согласно примерам настоящего изобретения.

На ФИГ. 9 приведен график, на котором показана зависимость содержания углерода в аустените от температуры сверхвысокопрочных холоднокатаных стальных листов согласно примерам настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Далее в настоящем документе будут более подробно описаны предпочтительные варианты реализации настоящего изобретения со ссылками на прилагаемые графические материалы. Варианты реализации настоящего изобретения предложены для более полного объяснения технической сущности настоящего изобретения специалистам обычной квалификации в данной области техники, последующие варианты реализации могут быть модифицированы с образованием других разнообразных форм, и объем технической сущности настоящего изобретения не ограничен последующими вариантами реализации. Напротив, указанные варианты реализации предложены для повышения достоверности и полного раскрытия настоящего изобретения и для представления в полной мере технической сущности настоящего изобретения специалистам в данной области техники. В настоящем описании одинаковые числовые обозначения соответствуют одинаковым элементам. Кроме того, разные элементы и области на чертежах изображены схематически. Соответственно, техническая сущность настоящего изобретения не ограничена относительным размером или конфигурацией, изображенными на прилагаемых чертежах.

Техническая сущность настоящего изобретения заключается в обеспечении сверхвысокопрочного холоднокатаного стального листа, обладающего превосходными характеристиками свариваемости при точечной сварке и формования, который можно применять в автомобильных деталях и т.д., и способов их изготовления, а также в обеспечении сверхвысокопрочного холоднокатаного стального листа с превосходными свойствами отбортовки вогнутого контура, относительного удлинения при растяжении и V-образной гибки (ударная вязкость).

В соответствии с технической сущностью настоящего изобретения сверхвысокопрочный холоднокатаный стальной лист выполнен с возможностью включения углерода в количестве 0,09 масс. % или менее для снижения прочности мартенсита после конечной термической обработки благодаря поддержанию низкого содержания углерода в исходном аустените, в результате чего могут быть улучшены свойства отбортовки вогнутого контура. Кроме того, относительное удлинение при растяжении может быть увеличено благодаря добавлению кремния (Si) и алюминия (Al) для подавления образования карбидов и очистки тем самым феррита.

Кроме того, для компенсации уменьшения прочности и улучшения свойств отбортовки вогнутого контура после уменьшения содержания углерода свойства отбортовки вогнутого контура могут быть дополнительно улучшены благодаря добавлению титана (Ti) для измельчения кристаллических зерен и образования тем самым решетчатой структуры мягкого мартенсита на границах ферритных зерен. Анизотропия материала и неоднородность свойств гибки могут быть подавлены благодаря поддержанию полосовой структуры мартенсита в слое, обогащенном марганцем (Mn), посредством добавления титана (Ti).

Таким образом, в случае сверхвысокопрочного холоднокатаного стального листа в соответствии с технической сущностью настоящего изобретения появляется возможность обеспечения высокого относительного удлинения при растяжении и превосходных свойств отбортовки вогнутого контура благодаря обеспечению двухфазной структуры, включающей мягкий мартенсит и феррит, включающий решетчатую структуру даже при низкой скорости охлаждения менее 50°С/с, на традиционных линиях непрерывного горячего цинкования (CGL) и линиях непрерывного отжига (CAL).

В соответствии с традиционным уровнем техники расширяемость отверстий, т.е. свойства отбортовки вогнутого контура, может быть максимизирована благодаря образованию фазы бейнита, имеющей промежуточную твердость, для уменьшения различий твердости между фазами, и изготовлению стального материала, включающего микроструктуру, содержащую от 20% до 30% фракции феррита, от 30% до 40% фракции бейнита и 40% или менее фракции мартенсита, в результате чего уменьшается относительная разница твердости между фазами. Тем не менее, при включении указанной промежуточной фазы, такой как бейнит, относительное удлинение при растяжении не может быть обеспечено в надлежащей степени вследствие уменьшения содержания относительно мягкой фазы феррита.

Кроме того, свойства отбортовки вогнутого контура и относительного удлинения при растяжении могут быть улучшены благодаря изготовлению двухфазной стали, содержащей феррит и отпущенный мартенсит, в соответствии с другим аспектом традиционного уровня техники, что тем самым размягчает мартенсит в результате отпуска термообработкой. Тем не менее, в данном случае существует проблема, связанная с необходимостью скорости охлаждения 50°С/с или более и вложений в оборудование повторного нагревания для отпуска мартенсита после охлаждения, и имеется недостаток, заключающийся в том, что форму стального листа во время быстрого охлаждения трудно контролировать.

Сверхвысокопрочный холоднокатаный стальной лист в соответствии с технической сущностью настоящего изобретения может иметь улучшенные характеристики формования под прессом благодаря применению двухфазной структуры, которая обеспечивает низкий предел текучести и высокую ковкость. Кроме того, могут быть улучшены свойства отбортовки вогнутого контура, так как расширяемость отверстий может быть увеличена благодаря уменьшению разницы твердости между фазами феррита и мартенсита в двухфазной структуре. Кроме того, благодаря низкому содержанию углерода могут быть обеспечены превосходные характеристики свариваемости при точечной сварке. Кроме того, стальной лист обладает превосходной плоскостностью благодаря образованию твердой фазы, такой как мартенсит, при низкой скорости охлаждения 50°С/с или менее.

Сверхвысокопрочный холоднокатаный стальной лист в соответствии с технической сущностью настоящего изобретения будет подробно описан далее в настоящем документе.

Сверхвысокопрочный холоднокатаный стальной лист согласно предложенному варианту реализации настоящего изобретения включает, в масс. %, от 0,05% до 0,09% углерода (С), от 0,5% до 1,0% кремния (Si), от 2,0% до 2,8% марганца (Mn), от 0,2% до 0,5% алюминия (Al), от 0,8% до 1,2% хрома (Cr), от 0,05% до 0,10% молибдена (Мо), от 0,03% до 0,06% титана (Ti), от 0,001% до 0,003% бора (В), от 0,02% до 0,05% сурьмы (Sb), от 0,001% до 0,015% фосфора (Р), более чем от 0% до 0,003% серы (S), от 0,004% до 0,006% азота (N), и остальную часть составляют железо (Fe), а также неустранимые примеси.

Углеродный эквивалент (Сэкв) сверхвысокопрочного холоднокатаного стального листа является таким, как показано в уравнении 1.

[Уравнение 1]

Сэкв=[С]+[Si]/30+[Mn]/20+2[Р]+4[S]

В уравнении 1 [С], [Si], [Mn], [Р] и [S] представляют собой содержание углерода (С), кремния (Si), марганца (Mn), фосфора (Р) и серы (S) в стальном материале, и каждая величина выражена в масс. %.

Сверхвысокопрочный холоднокатаный стальной лист может иметь углеродный эквивалент (Сэкв), например, 0,25 или менее, например, может иметь углеродный эквивалент от 0,20 до 0,25. Если углеродный эквивалент составляет менее 0,2, то может уменьшаться прочность. Если углеродный эквивалент составляет более 0,25, то может ухудшаться свариваемость при точечной сварке.

Далее в настоящем документе описаны функции и содержание каждого компонента, содержащегося в сверхвысокопрочном холоднокатаном стальном листе согласно настоящему изобретению. В данном разделе содержание всех составляющих элементов представлено в масс. % относительно стального листа в целом.

Углерод (С): от 0,05% до 0,09%

Углерод растворен в аустените в стальном материале и вызывает повышение прочности мартенсита после конечного охлаждения, что эффективно увеличивает прочность материала. Если углерод содержится в количестве менее 0,05%, то эффект повышения прочности может быть недостаточным. Если углерод содержится в количестве более 0,09%, то прочность мартенсита может увеличиваться, разница твердости между фазами феррита и мартенсита может увеличиваться, что снижает расширяемость отверстий, и углеродный эквивалент может быть увеличиваться, в результате чего ухудшается свариваемость при точечной сварке. Таким образом, углерод предпочтительно следует добавлять в количестве от 0,05% до 0,09% от общей массы стального листа.

Кремний (Si): от 0,5% до 1,0%

Кремний, являясь элементом, стабилизирующим феррит, эффективно повышает коэффициент деформационного упрочнения благодаря растворению в феррите, что повышает прочность феррита и увеличивает плотность дислокаций в феррите. Если кремний содержится в количестве менее 0,5%, то могут уменьшаться прочность и относительное удлинение при растяжении. Если кремний содержится в количестве более 1,0%, то на поверхности образуется оксид на основе кремния, в результате чего могут ухудшаться поверхностные свойства и свойства плакирования. Таким образом, кремний предпочтительно следует добавлять в количестве от 0,5% до 1,0% от общей массы стального листа.

Марганец (Mn): от 2,0% до 2,8%

Марганец представляет собой элемент, который может упрочняться при обработке, и стабилизирует аустенит во время охлаждения, что, таким образом, может подавлять образование третьих фаз, таких как перлит и бейнит, и позволяет улучшать разделение на две фазы феррита и мартенсита даже при низкой скорости охлаждения. Если марганец содержится в количестве менее 2,0%, то могут образовываться третьи фазы и может снижаться прочность. Если марганец содержится в количестве более 2,8%, то прочность горячекатаного материала максимизируется благодаря образованию третьих фаз даже при очень низкой скорости охлаждения, а во время холодного проката может нарастать давление при прокатке. Кроме того, в результате образования полосчатой структуры, обогащенной марганцем, могут ухудшаться характеристики гибки. Таким образом, марганец предпочтительно следует добавлять в количестве от 2,0% до 2,8% от общей массы стального листа.

Алюминий (Al): от 0,2% до 0,5%

Алюминий, являясь элементом, очищающим феррит, может улучшать ковкость феррита, благодаря подавлению осаждения карбида в феррите. В случае плакированного материала алюминий, обладающий высокой восстановительной способностью, первым окисляется в стальном материале, что тем самым подавляет образование оксида на основе кремния в поверхностном слое, в результате свойства плакирования улучшаются. Если алюминий содержится в количестве менее 0,2%, то эффект улучшения свойств плакирования и относительного удлинения при растяжении может быть незначительным. Если алюминий содержится в количестве более 0,5%, то температуры критических точек А1 и A3 повышаются, таким образом, высокие температуры отжига могут требоваться для поддержания фракции аустенита в начальной области отжига. Таким образом, алюминий предпочтительно следует добавлять в количестве от 0,2% до 0,5% от общей массы стального листа.

Хром (Cr): от 0,8% до 1,2%

Хром представляет собой компонент, который улучшает упрочняемость стали и может придавать прочность, способствуя образованию структуры мартенсита даже при низкой скорости охлаждения. Если хром содержится в количестве менее 0,8%, то прочность и относительное удлинение при растяжении могут уменьшаться в результате образования перлита и бейнита во время охлаждения. Если хром содержится в количестве более 1,2%, то затраты на производство слегка увеличиваются, и эффект от закалки во время охлаждения является слишком сильным, чтобы вызывать увеличение прочности, таким образом, относительное удлинение при растяжении может слегка уменьшаться. Соответственно, хром предпочтительно следует добавлять в количестве от 0,8% до 1,2% от общей массы стального листа.

Молибден (Мо): от 0,05% до 0,10%

Молибден представляет собой компонент, который улучшает упрочняемость стали и может придавать прочность, способствуя образованию структуры мартенсита даже при низкой скорости охлаждения. Если молибден содержится в количестве менее 0,05%, то прочность и относительное удлинение при растяжении могут уменьшаться в результате образования перлита и бейнита во время охлаждения. Если молибден содержится в количестве более 0,10%, то затраты на производство слегка увеличиваются, и эффект от закалки во время охлаждения является слишком сильным, чтобы вызывать увеличение прочности, таким образом, относительное удлинение при растяжении может слегка уменьшаться. Таким образом, молибден предпочтительно следует добавлять в количестве от 0,05% до 0,10% от общей массы стального листа.

Титан (Ti): от 0,03% до 0,06%

Титан соединяется с азотом в стали с образованием TiN и подавляет образование BN, что тем самым максимизирует эффект от закалки твердого раствора бора. Эффективная форма титана в виде твердого раствора может измельчать кристаллические зерна благодаря образованию тон ко дисперсных выделений, таких как карбид титана (TiC) или нитрид титана (TiN). Указанный эффект измельчения кристаллических зерен способствует образованию решетчатой структуры на границе ферритных зерен с мартенситом в композитной структуре феррита и мартенсита, и указанная решетчатая структура рассеивает локальное напряжение во время деформации под прессом, подавляя разрушение границы раздела между фазами феррита и мартенсита, что тем самым позволяет улучшать свойства, такие как расширяемость отверстий и характеристики гибки. Таким образом, в настоящем изобретении эффективная форма титана, растворенного в твердом растворе, отличная от карбида титана или нитрида титана, может содержаться в количестве от 0,01 масс. % до 0,04 масс. %. Если титан содержится в количестве менее 0,03%, то образование BN и TiC становится затруднительным, и эффект улучшения свойств, таких как прочность, расширяемость отверстий и характеристики гибки, может быть незначительным. Если титан содержится в количестве более 0,06%, то предел текучести и прочность при растяжении быстро увеличиваются вследствие быстрого дисперсионного твердения, и, таким образом, относительное удлинение при растяжении может быстро уменьшаться. Таким образом, титан предпочтительно следует добавлять в количестве от 0,03% до 0,06% от общей массы стального листа.

Бор (В): от 0,001% до 0,003%

Являясь элементом стали, который может упрочняться при обработке, бор может образовывать сегрегации по границам зерен во время охлаждения, подавляя образование феррита. Если бор содержится в количестве менее 0,001%, то может ухудшаться упрочняемость, в результате чего снижается прочность. Если бор содержится в количестве более 0,003%, то прочность может увеличиваться чрезмерно, и в случае плакирующего материала может происходить отслаивание плакирующего покрытия и т.д. Таким образом, бор предпочтительно следует добавлять в количестве от 0,001% до 0,003% от общей массы стального листа.

Сурьма (Sb): от 0,02% до 0,05%

Сурьма образует сегрегации по границам зерен стали, подавляя поверхностную диффузию кремния, что тем самым позволяет контролировать образование и форму оксидов кремния на поверхности. Соответственно, появляется возможность улучшения поверхностных свойств, таких как характеристики каления при горячем прокате и поверхностные свойства плакирующего материала. Если сурьма содержится в количестве менее 0,02%, то эффект контролирования поверхностных свойств может быть недостаточным. Если сурьма содержится в количестве более 0,05%, то она может образовывать сегрегации по границам зерен, вызывая хрупкость сляба. Соответственно, сурьму предпочтительно следует добавлять в количестве от 0,02% до 0,05% от общей массы стального листа.

Фосфор (Р): от 0,001% до 0,015%

Фосфор представляет собой элемент, обладающий выраженным упрочняющим эффектом в виде твердого раствора, и может улучшать прочность материала. Фосфор может содержаться в виде примеси, вносимой в процессе производства стали. Если фосфор содержится в количестве менее 0,001%, то эффект повышения прочности является незначительным, и затраты на дефосфорацию могут увеличиваться. Если фосфор содержится в количестве более 0,015%, то он может образовывать сегрегации по границам зерен, снижая ударную вязкость стали и свариваемость материала. Таким образом, фосфор предпочтительно следует добавлять в количестве от 0,001% до 0,015% от общей массы стального листа.

Сера (S): от 0% до 0,003%

Сера, являясь примесным элементом в стали, может соединяться с Mn с образованием выделений MnS, что тем самым может ухудшать характеристики формования деталей, такого как гибка. Таким образом, содержание серы предпочтительно должно быть ограничено на уровне от 0% до 0,003% от общей массы стального листа.

Азот (N): от 0,004% до 0,006%

Так как азот является элементом, который неизбежно попадает в состав стали во время ее производства, и элементом, который ухудшает стойкость к состариванию, желательно уменьшать содержание азота настолько, насколько это возможно. Таким образом, содержание азота предпочтительно должно быть ограничено на уровне от 0,004% до 0,006% от общей массы стального листа.

Заключительным компонентом сверхвысокопрочного холоднокатаного стального листа является железо (Fe). Тем не менее, нежелательные примеси из исходного сырья или окружающей среды могут неизбежно попадать в рабочую смесь в рамках обычного процесса изготовления стали и поэтому не могут быть исключены. Так как указанные примеси известны любому специалисту в области традиционных способов изготовления, содержание всех из них конкретно не упоминается в настоящем описании.

Сверхвысокопрочный холоднокатаный стальной лист, изготовленный способом производства, описанным далее, благодаря контролированию конкретных компонентов вышеупомянутого состава сплава и диапазонов их содержания, может удовлетворять требованиям к пределу текучести (YP) 480 МПа или более, прочности при растяжении (TS) 820 МПа или более, относительному удлинению при растяжении (Еl) 5% или более и сгибаемости (R/t) при угле 60 градусов 2,5 или менее. Сверхвысокопрочный холоднокатаный стальной лист, например, может удовлетворять требованиям к пределу текучести (YS) от 480 МПа до 810 МПа, прочности при растяжении (TS) от 820 МПа до 1300 МПа, относительному удлинению при растяжении (El) от 5% до 20% и сгибаемости (R/t) при угле 60 градусов от 0,3 до 2,5.

Сверхвысокопрочный холоднокатаный стальной лист может удовлетворять требованиям к углу гибки в вертикальном направлении в испытании VDA от 90 градусов до 130 градусов, углу гибки в параллельном направлении в испытании VDA от 70 градусов до 105 градусов, расширяемости перфорационного отверстия от 30% до 70%, расширяемости отверстия, изготовленного методом проволочной резки, от 70% до 160%, LDH от 40 до 60 и LDR от 90 до 130.

На ФИГ. 1 приведена схематическая диаграмма, на которой показана микроструктура сверхвысокопрочного холоднокатаного стального листа согласно одному из вариантов реализации настоящего изобретения.

В соответствии с ФИГ. 1 двухфазная сталь в качестве примера сравнения может иметь микроструктуру, включающую двухфазную структуру феррита и мартенсита.

С другой стороны, сверхвысокопрочный холоднокатаный стальной лист согласно одному из вариантов реализации в соответствии с технической сущностью настоящего изобретения может включать микроструктуру, включающую феррит и мартенсит с низкой твердостью. Фракция феррита, например, может присутствовать в количестве в диапазоне от 50% до 60%, и фракция мартенсита с низкой твердостью может присутствовать, например, в количестве в диапазоне от 40% до 50%. Фракция соответствует относительной площади, определенной на основании фотографии микроструктуры холоднокатаного стального листа при помощи анализатора изображений.

Размер кристаллического зерна феррита или мартенсита с низкой твердостью может составлять, например, от 1 мкм до 5 мкм.

Мартенсит с низкой твердостью может обозначать мартенсит, имеющий относительно низкую твердость. Мартенсит с низкой твердостью может иметь среднюю твердость в диапазоне, например, от 3,5 ГПа до 4,5 ГПа. Феррит может иметь среднюю твердость в диапазоне, например, от 3,0 ГПа до 4,3 ГПа. Для сравнения, обычный мартенсит с высокой твердостью может иметь среднюю твердость в диапазоне, например, от 6,0 ГПа до 7,0 ГПа.

Указанная твердость может быть измерена при помощи наноиндентора. В случае феррита она может быть вычислена путем определения среднего значения в 1500 точках для низкой твердости, а в случае мартенсита с низкой твердостью или мартенсита она может быть вычислена путем определения среднего значения в 2500 точках для высокой твердости.

Средняя разница твердости между фазами феррита и мартенсита с низкой твердостью может составлять, например, от более чем 0 ГПа до 1,0 ГПа. Относительная разница средней твердости, которая представляет собой отношение средней твердости феррита к средней твердости мартенсита с низкой твердостью, может составлять, например, от 70% до менее чем 100%.

Мартенсит с низкой твердостью включает первый мартенсит с низкой твердостью и второй мартенсит с низкой твердостью, при этом зерна первого мартенсита с низкой твердостью отделены друг от друга ферритом, и второй мартенсит с низкой твердостью образуется на границе раздела кристаллических зерен феррита, соединяя тем самым первый мартенсит с низкой твердостью, в результате чего может образовываться решетчатая структура.

Второй мартенсит с низкой твердостью может иметь отношение размеров, которое представляет собой отношение длины по малой оси к длине по большой оси, в диапазоне от 0,5 до 1,0.

Феррит, мартенсит с низкой твердостью или обе указанные фазы могут содержать, например, выделения титана, такие как TiC, TiN и т.д.

Далее будет описан способ изготовления сверхвысокопрочного холоднокатаного стального листа согласно настоящему изобретению со ссылками на прилагаемые графические материалы.

Способ изготовления сверхвысокопрочного холоднокатаного стального листа

На ФИГ. 2 приведена схема технологического процесса, на которой проиллюстрирован способ изготовления сверхвысокопрочного холоднокатаного стального листа согласно одному из примеров настоящего изобретения.

В соответствии с ФИГ. 2 способ изготовления сверхвысокопрочного холоднокатаного стального листа согласно одному из вариантов реализации настоящего изобретения включает стадии: изготовления горячекатаного стального листа с применением стального материала, имеющего предложенный состав (S110); изготовления холоднокатаного стального листа путем холодного проката горячекатаного стального листа (S120); отжиговой термической обработки холоднокатаного стального листа (S130);

многоступенчатого охлаждения холоднокатаного стального листа (S140); и термической обработки в условиях перестаривания холоднокатаного стального листа (S150).

В частности, способ может включать стадии: изготовления горячекатаного стального листа, содержащего, в масс. %, от 0,05% до 0,09% углерода (С), от 0,5% до 1,0% кремния (Si), от 2,0% до 2,8% марганца (Mn), от 0,2% до 0,5% алюминия (Al), от 0,8% до 1,2% хрома (Cr), от 0,05% до 0,10% молибдена (Мо), от 0,03% до 0,06% титана (Ti), от 0,001% до 0,003% бора (В), от 0,02% до 0,05% сурьмы (Sb), от 0,001% до 0,015% фосфора (Р), более чем от 0% до 0,003% серы (S), от 0,004% до 0,006% азота (N), в котором остальную часть составляют железо (Fe), а также неустранимые примеси (S110); изготовления холоднокатаного стального листа путем холодного проката горячекатаного стального листа (S120); нагревания холоднокатаного стального листа при скорости нагревания в диапазоне от 3°С/с до 20°С/с для отжиговой термической обработки холоднокатаного стального листа при температуре от 790°С до 840°С (S130); многоступенчатого охлаждения холоднокатаного стального листа после отжиговой термической обработки (S140); и термической обработки холоднокатаного стального листа после многоступенчатого охлаждения в условиях перестаривания при температуре в диапазоне от 250°С до 350°С (S150).

В способе изготовления сверхвысокопрочного холоднокатаного стального листа согласно настоящему изобретению полупродукт, который является целевым стальным материалом, может представлять собой, например, сляб. Сляб в полуготовом состоянии может быть изготовлен в рамках непрерывного процесса литья после изготовления расплава стали с предварительно заданным составом в процессе производства стали.

Стадия изготовления горячекатаного стального листа (S110)

На стадии изготовления горячекатаного стального листа (S110) горячекатаный стальной лист изготавливают путем горячего проката стального материала, имеющего описанный выше состав.

Изготавливают стальной материал, имеющий указанный состав сплава, и повторно нагревают стальной материал, например, при температуре повторного нагрева сляба (SRT) в диапазоне от 1180°С до 1220°С. Посредством указанного повторного нагрева проводят аустенизирующую обработку, разрушая литую структуру, и в это время компоненты, образующие сегрегации и выделения, перерастворяются, гомогенизируются и могут быть переведены в состояние, подходящее для горячего проката. Если температура повторного нагрева составляет менее 1180°С, то перерастворение сегрегации в твердом растворе может быть недостаточным, и давление при горячем прокате может нарастать. Если температура повторного нагрева составляет более 1220°С, то размер кристаллических зерен аустенита может увеличиваться, и производственные затраты, определяемые повышением температуры, могут увеличиваться.

Горячекатаный стальной лист может быть изготовлен путем горячего проката традиционным способом после повторного нагрева и горячего чистового проката, например, при конечной температуре чистовой прокатки (FDT) в диапазоне от 880°С до 950°С. Если конечная температура чистовой прокатки составляет менее 880°С, то может образовываться феррит или перлит. Если конечная температура чистовой прокатки превышает 950°С, то повышается образование окалины, и диаметр кристаллических зерен увеличивается, в результате чего получение однородной микроструктуры может быть затруднительным.

Затем горячекатаный стальной лист охлаждают, например, до температуры сматывания в рулон в диапазоне от 400°С до 700°С. Охлаждение может представлять собой либо охлаждение на воздухе, либо охлаждение водой, и может проводиться, например, при скорости охлаждения от 5°С/с до 150°С/с. Более высокая скорость охлаждения является предпочтительной для уменьшения среднего размера кристаллических зерен. Предпочтительно, охлаждение проводят до температуры сматывания в рулон.

Затем сматывают в рулон горячекатаный стальной лист, например, при температуре сматывания в рулон (СТ) в диапазоне от 400°С до 700°С. Температурный диапазон для сматывания в рулон может быть выбран с учетом свойств холодного проката и поверхностных свойств. Если температура сматывания в рулон составляет менее 400°С, то образуется избыточное количество твердой фазы, такой как мартенсит и т.д., и количество материала горячекатаного стального листа чрезмерно увеличивается, в результате чего давление на валки во время холодного проката может значительно возрастать. Если температура сматывания в рулон составляет более 700°С, то это может приводить к неоднородности микроструктуры конечного продукта.

Микроструктура горячекатаного стального листа может иметь смешанную структуру, в которой перемежаются феррит, бейнит и мартенсит.

Стадия изготовления холоднокатаного стального листа (S120)

На стадии изготовления холоднокатаного стального листа (S120) проводят холодный прокат горячекатаного стального листа для изготовления холоднокатаного стального листа.

Обрабатывают горячекатаный стальной лист в условиях травления путем промывки его кислотой для удаления поверхностного слоя окалины. Затем проводят холодный прокат горячекатаного стального листа при среднем коэффициенте уковки, например, от 40% до 80%, для изготовления холоднокатаного стального листа. Так как средний коэффициент уковки является достаточно высоким, то имеется эффект улучшения формования, вызванный эффектом измельчения структуры. Если средний коэффициент уковки составляет менее 40%, то получение однородной микроструктуры является затруднительным. Если средний коэффициент уковки превышает 80%, то давление на валки увеличивается, что увеличивает технологическую нагрузку.

В результате холодного проката может быть изготовлен стальной лист определенной конечной толщины. Холоднокатаный стальной лист может иметь структуру с геометрической формой, при которой структура горячекатаного стального листа растягивается.

Стадия отжиговой термической обработки (S130)

На стадии отжиговой термической обработки (S130) холоднокатаный стальной лист подвергают отжиговой термической обработке в отжиговой печи непрерывного действия, оборудованной блоком нормального медленного охлаждения. Отжиговую термическую обработку проводят для обеспечения структуры аустенита в виде фракции 40% или более. Кроме того, поддерживают концентрацию углерода в аустените менее 0,1 масс. %.

При отжиговой термической обработке проводят нагревание, например, при скорости повышения температуры в диапазоне от 3°С/с до 20°С/с. Если скорость повышения температуры составляет менее 3°С/с, то достижение целевой температуры отжиговой термической обработки занимает много времени, и, таким образом, эффективность производства может уменьшаться, а размер кристаллических зерен может увеличиваться.

Отжиговую термическую обработку можно проводить, например, при температуре в диапазоне от температуры Ac1 или более до температуры Ас3 или менее, например, при температуре в диапазоне от 790°С до 840°С. Указанный температурный диапазон может являться идеальной областью для феррита и аустенита. Если температура отжиговой термической обработки составляет менее 790°С, то начальная фракция аустенита не сохраняется, и, таким образом, прочность не может быть сохранена. Если температура отжиговой термической обработки составляет более 840°С, то количество начальной фракции аустенита увеличивается, и, таким образом, контролирование образования третьих фаз, таких как перлит и бейнит, во время охлаждения может быть затруднительным.

Стадия многоступенчатого охлаждения (S140)

На стадии многоступенчатого охлаждения (S140) проводят многоступенчатое охлаждение холоднокатаного стального листа после отжиговой термической обработки. Стадию многоступенчатого охлаждения можно проводить за два описанных далее этапа.

Во-первых, проводят первичное охлаждение холоднокатаного стального листа после отжиговой термической обработки, например, до конечной температуры первичного охлаждения от 600°С до 700°С, например, при скорости охлаждения в диапазоне от 1°С/с до 10°С/с. Если конечная температура первичного охлаждения составляет менее 600°С, то может происходить нежелательное бейнитное превращение. Если конечная температура первичного охлаждения превышает 700°С, то происходит избыточное ферритное превращение, и, таким образом, сохранение прочности может быть затруднительным.

Затем проводят вторичное охлаждение холоднокатаного стального листа после первичного охлаждения, например, до температуры Ms или менее, например, до конечной температуры вторичного охлаждения от 300°С до 400°С, например, при скорости охлаждения в диапазоне от 5°С/с до 50°С/с. Так как начальная температура мартенситного превращения (Ms) в холоднокатаном стальном листе составляет примерно 400°С, вторичное охлаждение проводят при конечной температуре вторичного охлаждения, которая соответствует температуре ниже температуры Ms. Соответственно, при проведении вторичного охлаждения может образовываться мартенсит.

Стадия термической обработки в условиях перестаривания (S150)

На стадии термической обработки в условиях перестаривания (S150) проводят термическую обработку холоднокатаного стального листа после многоступенчатого охлаждения в условиях перестаривания, завершающуюся при температуре в диапазоне от 250°С до 350°С. Термическую обработку в условиях перестаривания можно проводить от 1 до 30 минут. Мартенситу, образованному при вторичном охлаждении, в результате термической обработки в условиях перестаривания может придаваться эффект отпуска, и, соответственно, мартенсит может превращаться в мартенсит с низкой твердостью. Кроме того, сохранившийся аустенит может превращаться в мартенсит с низкой твердостью. Соответственно, средняя разница твердости между фазами феррита и мартенсита с низкой твердостью может быть минимизирована, и свойства расширяемости отверстий и гибки могут быть улучшены.

После завершения термической обработки в условиях перестаривания охлаждают холоднокатаный стальной лист до комнатной температуры, например, до температуры в диапазоне от 0°С до 40°С. Охлаждение можно проводить посредством охлаждения на воздухе или охлаждения водой.

С верх высокопрочный плакированный стальной лист

Далее будут описаны сверхвысокопрочный плакированный стальной лист согласно настоящему изобретению и способ его изготовления.

Сверхвысокопрочный плакированный стальной лист, такой как оцинкованный стальной лист или легированный оцинкованный стальной лист, может быть изготовлен с применением сверхвысокопрочного холоднокатаного стального листа.

Сверхвысокопрочный плакированный стальной лист может содержать: стальной лист-основу; и изготовленный методом горячего цинкования слой или легированный изготовленный методом горячего цинкования слой, образованный на поверхности стального листа-основы. Стальной лист-основа может содержать, в масс. %, от 0,05% до 0,09% углерода (С), от 0,5% до 1,0% кремния (Si), от 2,0% до 2,8% марганца (Mn), от 0,2% до 0,5% алюминия (Al), от 0,8% до 1,2% хрома (Cr), от 0,05% до 0,10% молибдена (Мо), от 0,03% до 0,06% титана (Ti), от 0,001% до 0,003% бора (В), от 0,02% до 0,05% сурьмы (Sb), от 0,001% до 0,015% фосфора (Р), более чем от 0% до 0,003% серы (S), от 0,004% до 0,006% азота (N), при этом остальную часть составляют железо (Fe), а также неустранимые примеси, и включает микроструктуру, включающую феррит и мартенсит с низкой твердостью, при этом средняя разница твердости между фазами феррита и мартенсита с низкой твердостью может составлять от более чем 0 ГПа до 1,0 ГПа.

Сверхвысокопрочный плакированный стальной лист, изготовленный способом производства, описанным далее, благодаря контролированию конкретных компонентов вышеупомянутого состава сплава и диапазонов их содержания, может удовлетворять требованиям к пределу текучести (YP) 480 МПа или более, прочности при растяжении (TS) 820 МПа или более, относительному удлинению при растяжении (El) 5% или более и сгибаемости (R/t) при угле 60 градусов 2,5 или менее. Сверхвысокопрочный холоднокатаный стальной лист, например, может удовлетворять требованиям к пределу текучести (YS) от 480 МПа до 810 МПа, прочности при растяжении (TS) от 820 МПа до 1300 МПа, относительному удлинению при растяжении (El) от 5% до 20% и сгибаемости (R/t) при угле 60 градусов от 0,3 до 2,5.

Сверхвысокопрочный плакированный стальной лист может удовлетворять требованиям к углу гибки в вертикальном направлении в испытании VDA от 90 градусов до 130 градусов, углу гибки в параллельном направлении в испытании VDA от 70 градусов до 105 градусов, расширяемости перфорационного отверстия от 30% до 70%, расширяемости отверстия, изготовленного методом проволочной резки, от 70% до 160%, LDH от 40 до 60 и LDR от 90 до 130.

Материал-основа сверхвысокопрочного плакированного стального листа может включать микроструктуру, включающую феррит и мартенсит с низкой твердостью. Фракция феррита, например, может присутствовать в количестве в диапазоне от 50% до 60%, и фракция мартенсита с низкой твердостью может присутствовать, например, в количестве в диапазоне от 40% до 50%.

Размер кристаллического зерна феррита или мартенсита с низкой твердостью может составлять, например, от 1 мкм до 5 мкм.

Мартенсит с низкой твердостью может иметь среднюю твердость, например, в диапазоне от 3,5 ГПа до 4,5 ГПа. Феррит может иметь среднюю твердость, например, в диапазоне от 3,0 ГПа до 4,3 ГПа. Для сравнения, обычный мартенсите высокой твердостью может иметь среднюю твердость, например, в диапазоне от 6,0 ГПа до 7,0 ГПа.

Средняя разница твердости между фазами феррита и мартенсита с низкой твердостью может составлять, например, от более чем 0 ГПа до 1,0 ГПа. Относительная разница средней твердости, которая представляет собой отношение средней твердости феррита к средней твердости мартенсита с низкой твердостью, может составлять, например, от 70% до менее чем 100%.

Мартенсит с низкой твердостью включает первый мартенсит с низкой твердостью и второй мартенсит с низкой твердостью, при этом зерна первого мартенсита с низкой твердостью отделены друг от друга ферритом, и второй мартенсит с низкой твердостью образуется на границе раздела кристаллических зерен феррита, соединяя тем самым первый мартенсит с низкой твердостью, в результате чего может образовываться решетчатая структура.

Второй мартенсит с низкой твердостью может иметь отношение размеров, которое представляет собой отношение длины по малой оси к длине по большой оси, в диапазоне от 0,5 до 1,0.

Феррит, мартенсит с низкой твердостью или обе указанные фракции могут содержать, например, выделения титана, такие как TiC, TiN и т.д.

Далее будет описан способ изготовления сверхвысокопрочного плакированного стального листа согласно настоящему изобретению со ссылками на прилагаемые графические материалы.

Способ изготовления сверхвысокопрочного плакированного стального листа

На ФИГ. 3 приведена схема технологического процесса, на которой проиллюстрирован способ изготовления сверхвысокопрочного плакированного стального листа согласно одному из примеров настоящего изобретения.

В соответствии с ФИГ. 3 способ изготовления сверхвысокопрочного плакированного стального листа согласно одному из вариантов реализации настоящего изобретения включает стадии: изготовления горячекатаного стального листа с применением стального материала, имеющего предложенный состав (S210); изготовления холоднокатаного стального листа путем холодного проката горячекатаного стального листа (S220); отжиговой термической обработки холоднокатаного стального листа (S230); многоступенчатого охлаждения холоднокатаного стального листа (S240); горячего цинкования холоднокатаного стального листа (S250); и конечного охлаждения холоднокатаного стального листа после горячего цинкования (S270).

Кроме того, способ изготовления сверхвысокопрочного плакированного стального листа может дополнительно включать стадию (S260) термической обработки в условиях легирования холоднокатаного стального листа после горячего цинкования после проведения стадии горячего цинкования (S250).

В частности, способ изготовления сверхвысокопрочного плакированного стального листа может включать стадии: изготовления горячекатаного стального листа, содержащего, в масс. %, от 0,05% до 0,09% углерода (С), от 0,5% до 1,0% кремния (Si), от 2,0% до 2,8% марганца (Mn), от 0,2% до 0,5% алюминия (Al), от 0,8% до 1,2% хрома (Cr), от 0,05% до 0,10% молибдена (Мо), от 0,03% до 0,06% титана (Ti), от 0,001% до 0,003% бора (В), от 0,02% до 0,05% сурьмы (Sb), от 0,001% до 0,015% фосфора (Р), более чем от 0% до 0,003% серы (S), от 0,004% до 0,006% азота (N), в котором остальную часть составляют железо (Fe), а также неустранимые примеси (S210); изготовления холоднокатаного стального листа путем холодного проката горячекатаного стального листа (S220); нагревания холоднокатаного стального листа при скорости нагревания в диапазоне от 3°С/с до 20°С/с для отжиговой термической обработки холоднокатаного стального листа при температуре от 790°С до 840°С (S230); многоступенчатого охлаждения холоднокатаного стального листа после отжиговой термической обработки (S240); горячего цинкования холоднокатаного стального листа после многоступенчатого охлаждения при температуре в диапазоне от 460°С до 500°С (S250); и конечного охлаждения холоднокатаного стального листа после горячего цинкования до температуры в диапазоне от 0°С до 40°С (S270).

Кроме того, способ изготовления сверхвысокопрочного плакированного стального листа может дополнительно включать стадию (S260) термической обработки в условиях легирования стального листа после горячего цинкования при температуре в диапазоне от 490°С до 600°С после проведения стадии горячего цинкования (S250).

Стадию изготовления горячекатаного стального листа (S210) можно проводить так же, как и описанную выше стадию изготовления горячекатаного стального листа (S110). Стадию изготовления холоднокатаного стального листа (S220) можно проводить так же, как и описанную выше стадию изготовления холоднокатаного стального листа (S120). Стадию отжиговой термической обработки (S230) можно проводить так же, как и описанную выше стадию отжиговой термической обработки (S130).

Стадия многоступенчатого охлаждения (S240)

На стадии многоступенчатого охлаждения (S240) проводят многоступенчатое охлаждение холоднокатаного стального листа после отжиговой термической обработки.

Во-первых, проводят первичное охлаждение холоднокатаного стального листа после отжиговой термической обработки, например, до конечной температуры первичного охлаждения от 600°С до 700°С, например, при скорости охлаждения в диапазоне от 1°С/с до 10°С/с. Первичное охлаждение проводят так же, как и первичное охлаждение на стадии многоступенчатого охлаждения (S140), описанной выше.

Затем проводят вторичное охлаждение холоднокатаного стального листа после первичного охлаждения, например, до конечной температуры вторичного охлаждения от 460°С до 500°С, например, при скорости охлаждения в диапазоне от 5°С/с до 50°С/с. В случае плакированного стального листа имеется отличие, заключающееся в том, что конечная температура вторичного охлаждения превышает этот показатель для холоднокатаного стального листа, описанного выше.

Если конечная температура вторичного охлаждения составляет менее 460°С, то температура стального листа снижается, и, таким образом, во время цинкования в ванне для цинкования может образовываться шлак. Если конечная температура вторичного охлаждения составляет более 500°С, то температура ванны для цинкования увеличивается, и, таким образом, могут возникать аварийные ситуации.

Стадия горячего цинкования (S250)

На стадии горячего цинкования (S250) холоднокатаный стальной лист после многоступенчатого охлаждения погружают в ванну для горячего цинкования при температуре, например, в диапазоне от 460°С до 500°С, для формирования изготовленного методом горячего цинкования слоя на поверхности холоднокатаного стального листа, и, таким образом, может быть изготовлен оцинкованный стальной лист. Стадию горячего цинкования можно проводить, например, путем выдерживания холоднокатаного стального листа в течение периода времени в диапазоне от 30 секунд до 100 секунд. На стадии горячего цинкования (S250) можно проводить перестаривание холоднокатаного стального листа. Перестаривание можно проводить перед погружением холоднокатаного стального листа в баню для горячего цинкования, и, таким образом, может происходить разделение структуры холоднокатаного стального листа. На стадии горячего цинкования (S250) оцинкованный стальной лист может иметь микроструктуру, в которой разделены феррит и ау стен ит.

Стадия термической обработки в условиях легирования (S260)

Легированный оцинкованный стальной лист может быть изготовлен путем термической обработки оцинкованного стального листа в условиях легирования, например, при температуре в диапазоне от 490°С до 600°С, например, в течение периода времени в диапазоне от 10 секунд до 60 секунд. Стадию термической обработки в условиях легирования (S260) можно проводить непрерывно без проведения охлаждения после проведения предшествующей стадии горячего цинкования (S250). Так как изготовленный методом горячего цинкования слой постоянно растет во время термической обработки в описанных выше условиях легирования, свойства плакирующего слоя, обеспечивающие его плотное прикрепление, могут быть превосходными. Если температура термической обработки в условиях легирования составляет менее 490°С, то качество изготовленного методом горячего цинкования слоя может ухудшаться, так как легирование происходит на ненадлежащем уровне. Если температура термической обработки в условиях легирования составляет более 600°С, то в материале могут происходить изменения по мере перехода температуры в температурную область двойной фазы.

Стадия конечного охлаждения (S270)

На стадии конечного охлаждения (S270) оцинкованный холоднокатаный стальной лист, т.е. оцинкованный стальной лист или легированный оцинкованный стальной лист, охлаждают до комнатной температуры, например, до температуры в диапазоне от 0°С до 40°С. Охлаждение можно проводить путем охлаждения на воздухе или охлаждения водой. Скорость охлаждения может находиться в диапазоне, при котором аустенит превращается в мартенсит с низкой твердостью, и может представлять собой, например, скорость охлаждения в диапазоне от 1°С/с до 20°С/с.

В оцинкованном стальном листе или легированном оцинкованном стальном листе после конечного охлаждения аустенит может превращаться в мартенсит с низкой твердостью. Так как оцинкованный стальной лист или легированный оцинкованный стальной лист не имеет эффекта отпуска в результате перестаривания, в отличие от холоднокатаного стального листа, то может образовываться решетчатая структура мартенсита с низкой твердостью, и, таким образом, могут быть улучшены свойства расширяемости отверстий и гибки.

Для сравнения, так как мартенсит с низкой твердостью образуется в оцинкованном стальном листе на стадии конечного охлаждения, необходимо разрабатывать состав сплава или условия процесса, при которых бейнит и перлит не образуются на стадии горячего цинкования и стадии термической обработки в условиях легирования. В настоящем изобретении содержание марганца, хрома, молибдена, титана и бора контролируют таким образом, чтобы предотвращать образование бейнита и перлита.

На ФИГ. 4 приведен график зависимости температуры от времени, на котором показан способ термической обработки после холодного проката сверхвысокопрочного холоднокатаного стального листа согласно одному из примеров настоящего изобретения.

В соответствии с ФИГ. 4, как было описано выше, после проведения отжиговой термической обработки при температуре от температуры Ac1 или более до температуры Ас3 или менее, например, при температуре в диапазоне от 790°С до 840°С, может быть получена микроструктура, в которой разделены феррит и аустенит. Аустенит может иметь решетчатую структуру.

В случае холоднокатаного стального листа его охлаждают до начальной температуры мартенситного превращения (Ms) или менее и подвергают термической обработке в условиях перестаривания при температуре в диапазоне от 250°С до 350°С, таким образом, холоднокатаный стальной лист может иметь микроструктуру феррита и мартенсита с низкой твердостью, и мартенсит с низкой твердостью может иметь решетчатую структуру.

Оцинкованный стальной лист и легированный оцинкованный стальной лист подвергают отжиговой термической обработке, а затем охлаждают для проведения горячего цинкования при начальной температуре мартенситного превращения (Ms) или более высокой температуре, например, при температуре в диапазоне от 460°С до 500°С, и в результате конечного охлаждения они могут приобретать микроструктуру феррита и мартенсита с низкой твердостью. Легированный оцинкованный стальной лист можно подвергать дополнительной обработке в условиях легирования, например, при температуре от 490°С до 600°С.

Экспериментальный пример

Далее в настоящем документе представлен предпочтительный экспериментальный пример для облегчения понимания настоящего изобретения. Тем не менее, последующий экспериментальный пример предназначен исключительно для облегчения понимания настоящего изобретения, и настоящее изобретение не ограничено последующим экспериментальным примером.

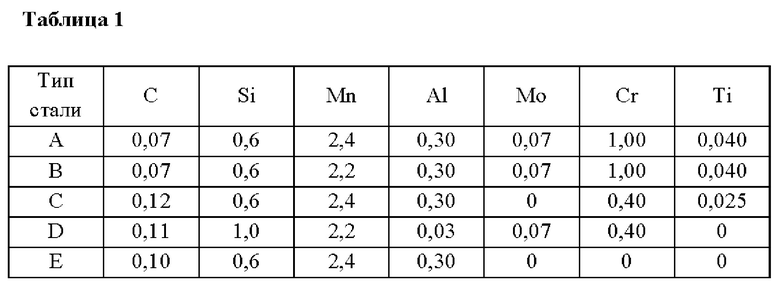

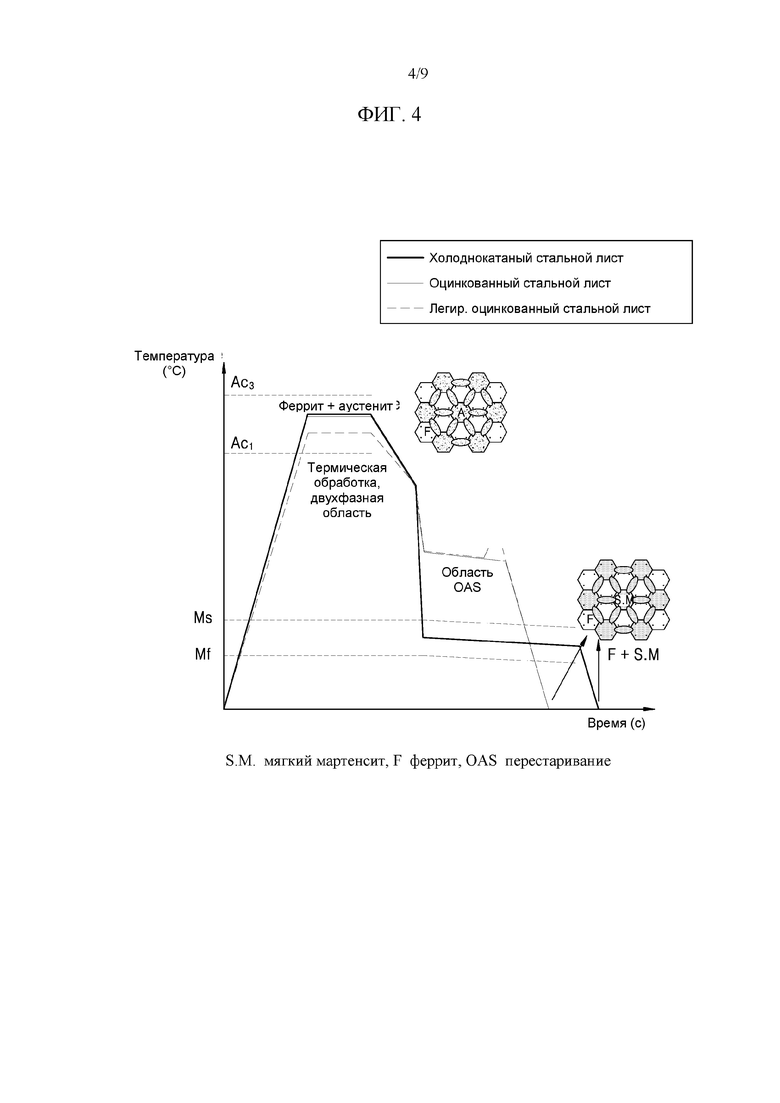

Изготавливали образцы стали, имеющие состав (единицы измерения: масс. %), показанный в таблицах 1 и 2, и изготавливали холоднокатаные стальные листы согласно примерам и примерам сравнения в рамках заранее определенных способов горячего и холодного проката и способов термической обработки. Оставшуюся часть составляло железо (Fe).

Если обратиться к таблицам 1 и 2, то сталь типа А и сталь типа В представляют собой примеры настоящего изобретения, сталь типа С, сталь типа D и сталь типа Е представляют собой примеры сравнения, в которых содержание углерода превышает верхний предел диапазона согласно настоящему изобретению.

В таблице 3 показаны условия способа термической обработки для примеров сравнения и примеров.

В таблице 3 «холоднокатаный стальной лист» обозначает ХК материал, который не подвергали цинкованию, и «оцинкованный» обозначает оцинкованный стальной лист. В случае оцинкованных стальных листов цинкование проводили при конечной температуре вторичного охлаждения 480°С, а в случае холоднокатаных стальных листов цинкование проводили при конечной температуре вторичного охлаждения 300°С.

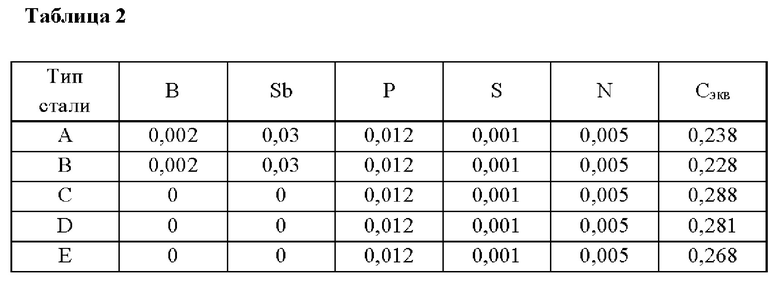

Таблица 4 представляет собой таблицу, в которой показаны характеристики микроструктуры примеров сравнения и примеров.

В соответствии с таблицей 4 для примеров сравнения 3 и 4 наблюдали отношение размеров мартенсита менее 0,5. Кроме того, для примера сравнения 2, примера сравнения 3 и примера сравнения 4 наблюдали объемную долю мартенсита менее 40%.

Таблица 5 представляет собой таблицу, в которой показаны значения микротвердости и разницы твердости между фазами в микроструктурах примеров сравнения и примеров.

В соответствии с таблицей 5 разница твердости между фазами и отношение твердости двух фаз для примеров попадали в диапазоны, представленные в настоящем изобретении.

Для примеров сравнения наблюдали высокую микротвердость мартенсита, и, таким образом, для них наблюдали разницу твердости между фазами феррита и мартенсита более 1 ГПа, и отношение твердости двух фаз составляло менее 70%.

Таблица 6 представляет собой таблицу, в которой показаны характеристики предела текучести, прочности при растяжении, относительного удлинения при растяжении, угла гибки и отслаивания плакированного покрытия в качестве механических свойств примеров сравнения и примеров.

В соответствии с таблицей 6 результаты примеров попадают в диапазоны, представленные в настоящем изобретении, если рассматривать предел текучести, прочность при растяжении, относительное удлинение при растяжении и угол гибки. Кроме того, в оцинкованных стальных листах согласно примерам не происходило отслаивание плакированного покрытия.

В примерах сравнения прочность при растяжении примера сравнения 2 была ниже нижнего предела диапазона, представленного в настоящем изобретении, и отслаивание плакированного покрытия происходило в примерах сравнения 1 и 2.

Таблица 7 представляет собой таблицу, в которой показаны угол гибки в испытании VDA, расширяемость отверстий, LDH и LDR в качестве механических свойств примеров сравнения и примеров.

В соответствии с таблицей 7 результаты примеров попадали в диапазоны, представленные в настоящем изобретении, если рассматривать угол гибки в испытании VDA, расширяемость отверстий, LDH и LDR.

Для примеров сравнения наблюдали значения угла гибки в испытании VDA и расширяемости отверстий ниже нижних пределов, представленных в настоящем изобретении.

На ФИГ. 5 приведены фотографии сканирующей электронной микроскопии, на которых показаны микроструктуры сверхвысокопрочных холоднокатаных стальных листов согласно примерам настоящего изобретения.

В соответствии с ФИГ. 5 пример сравнения 1 имел микроструктуру феррита и мартенсита, при этом фазы мартенсита были разделены. В то же время, можно увидеть, что пример 1 имел микроструктуру феррита и мартенсита с низкой твердостью, и фазы мартенсита с низкой твердостью были соединены друг с другом с образованием решетчатой структуры.

На ФИГ. 6 приведена фотография сканирующей электронной микроскопии, на которой показаны выделения титана в микроструктуре сверхвысокопрочного холоднокатаного стального листа согласно одному из примеров настоящего изобретения.

На ФИГ. 7 приведен график, на котором показаны компоненты микроструктуры сверхвысокопрочного холоднокатаного стального листа, показанного на ФИГ. 6, согласно одному из примеров настоящего изобретения.

В соответствии с ФИГ. 6 и 7 показаны выделения в виде мелких точек в матрице мартенсита с низкой твердостью, и по результатам элементного анализа большинство из них были идентифицированы как выделения титана, например, TiC или TiN. Кроме того, некоторые были идентифицированы как выделения марганца. Для сравнения, график на ФИГ. 7 получали при помощи просвечивающего электронного микроскопа EDAX.

На ФИГ. 8 приведен график, на котором показана твердость сверхвысокопрочных холоднокатаных стальных листов согласно примерам настоящего изобретения.

В соответствии с ФИГ. 8 в случае примера сравнения 1 наблюдали среднюю твердость феррита 4,21 ГПа, среднюю твердость мартенсита 6,69 ГПа и разницу твердости между фазами 2,48 ГПа. С другой стороны, в случае примера 1 наблюдали среднюю твердость феррита 3,15 ГПа, среднюю твердость мартенсита 4,00 ГПа и разницу твердости между фазами 0,85 ГПа.

На ФИГ. 9 приведен график, на котором показана зависимость содержания углерода в аустените от температуры сверхвысокопрочных холоднокатаных стальных листов согласно примерам настоящего изобретения.

В соответствии с ФИГ. 9 при сопоставлении с примером сравнения 1 для примера 1 наблюдали низкое содержание углерода в аустените, и имелась тенденция к относительному уменьшению содержания углерода по мере увеличения температуры. В частности, при увеличении температуры до 810°С или более для примера сравнения наблюдали практически одинаковые значения содержания углерода, при этом для примера показано непрерывное уменьшение содержания углерода при увеличении температуры до 810°С или более.

Техническая сущность настоящего изобретения, описанного выше, не ограничена описанными выше примерами и прилагаемыми графическими материалами, и специалистам обычной квалификации в области техники, к которой относится техническая сущность настоящего изобретения, будет понятно, что разные замены, модификации и изменения допустимы в рамках объема и не выходят за рамки технической сущности настоящего изобретения.

Изобретение относится к области металлургии, а именно к холоднокатаному стальному листу с прочностью при растяжении 820 МПа или более, используемому в автомобилестроении. Лист выполнен из стали, содержащей в мас.%: от 0,05% до 0,09% углерода (C), от 0,5% до 1,0% кремния (Si), от 2,0% до 2,8% марганца (Mn), от 0,2% до 0,5% алюминия (Al), от 0,8% до 1,2% хрома (Cr), от 0,05% до 0,10% молибдена (Mo), от 0,03% до 0,06% титана (Ti), от 0,001% до 0,003% бора (B), от 0,02% до 0,05% сурьмы (Sb), от 0,001% до 0,015% фосфора (P), более чем от 0% до 0,003% серы (S), от 0,004% до 0,006 % азота (N), и остальную часть составляют железо (Fe), а также неустранимые примеси, и имеет микроструктуру, содержащую феррит и мартенсит, имеющий среднюю твердость 4,5 ГПа или менее. Лист обладает высокими характеристиками свариваемости при точечной сварке и формования. 4 н. и 16 з.п. ф-лы, 9 ил., 7 табл.

1. Холоднокатаный стальной лист с прочностью при растяжении 820 МПа или более, содержащий в мас.%: от 0,05% до 0,09% углерода (C), от 0,5% до 1,0% кремния (Si), от 2,0% до 2,8% марганца (Mn), от 0,2% до 0,5% алюминия (Al), от 0,8% до 1,2% хрома (Cr), от 0,05% до 0,10% молибдена (Mo), от 0,03% до 0,06% титана (Ti), от 0,001% до 0,003% бора (B), от 0,02% до 0,05% сурьмы (Sb), от 0,001% до 0,015% фосфора (P), более чем от 0% до 0,003% серы (S), от 0,004% до 0,006 % азота (N), и остальную часть составляют железо (Fe), а также неустранимые примеси, и

имеющий микроструктуру, содержащую феррит и мартенсит, имеющий среднюю твердость 4,5 ГПа или менее.

2. Холоднокатаный стальной лист по п. 1, отличающийся тем, что разница средней твердости между фазами феррита и мартенсита составляет от более чем 0 ГПа до 1,0 ГПа.

3. Холоднокатаный стальной лист по п. 1, отличающийся тем, что фракция феррита присутствует в количестве в диапазоне от 50 об.% до 60 об.% и фракция мартенсита присутствует в количестве в диапазоне от 40 об.% до 50 об.%.

4. Холоднокатаный стальной лист по п. 1, отличающийся тем, что размер кристаллического зерна феррита или мартенсита составляет от 1 мкм до 5 мкм.

5. Холоднокатаный стальной лист по п. 1, отличающийся тем, что мартенсит имеет среднюю твердость в диапазоне от 3,5 ГПа до 4,5 ГПа.

6. Холоднокатаный стальной лист по п. 1, отличающийся тем, что отношение средней твердости феррита к средней твердости мартенсита составляет от 70% до менее чем 100%.

7. Холоднокатаный стальной лист по п. 1, отличающийся тем, что мартенсит содержит первый мартенсит и второй мартенсит, при этом первый мартенсит отделен ферритом, и второй мартенсит образуется на границе раздела кристаллических зерен феррита, соединяя тем самым первый мартенсит, в результате чего образуется решетчатая структура.

8. Холоднокатаный стальной лист по п. 1, отличающийся тем, что указанный второй мартенсит имеет отношение длины по малой оси к длине по большой оси в диапазоне от 0,5 до 1,0.

9. Холоднокатаный стальной лист по п. 1, отличающийся тем, что феррит, мартенсит или обе указанные фазы содержат выделения титана.

10. Холоднокатаный стальной лист по п. 1, отличающийся тем, что указанный холоднокатаный стальной лист имеет углеродный эквивалент в диапазоне от 0,20 до 0,25, где Cэкв=[C]+[Si]/30+[Mn]/20+2[P]+4[S].

11. Холоднокатаный стальной лист по п. 1, отличающийся тем, что от 0,01 мас.% до 0,04 мас.% содержащегося титана растворено в твердом растворе.

12. Холоднокатаный стальной лист по п. 1, отличающийся тем, что указанный холоднокатаный стальной лист имеет предел текучести (YP) 480 МПа или более, относительное удлинение при растяжении (El) 5% или более и сгибаемость (R/t) при угле 60 градусов 2,5 или менее.

13. Холоднокатаный стальной лист по п. 1, отличающийся тем, что указанный холоднокатаный стальной лист удовлетворяет требованиям к пределу текучести (YS) от 480 МПа до 810 МПа, прочности при растяжении (TS) от 820 МПа до 1300 МПа, относительному удлинению при растяжении (El) от 5% до 20% и сгибаемости (R/t) при угле 60 градусов от 0,3 до 2,5.

14. Холоднокатаный стальной лист по п. 1, отличающийся тем, что указанный холоднокатаный стальной лист имеет расширяемость перфорационного отверстия от 30% до 70% и расширяемость отверстия, изготовленного методом проволочной резки, от 70% до 160%.

15. Способ изготовления холоднокатаного стального листа с прочностью при растяжении 820 МПа или более, включающий стадии:

изготовления горячекатаного стального листа, содержащего в мас.%: от 0,05% до 0,09% углерода (C), от 0,5% до 1,0% кремния (Si), от 2,0% до 2,8% марганца (Mn), от 0,2% до 0,5% алюминия (Al), от 0,8% до 1,2% хрома (Cr), от 0,05% до 0,10% молибдена (Mo), от 0,03% до 0,06% титана (Ti), от 0,001% до 0,003% бора (B), от 0,02% до 0,05% сурьмы (Sb), от 0,001% до 0,015% фосфора (P), более чем от 0% до 0,003% серы (S), от 0,004% до 0,006% азота (N), и остальную часть составляют железо (Fe), а также неустранимые примеси;

изготовления холоднокатаного стального листа путем холодного проката горячекатаного стального листа;

нагревания холоднокатаного стального листа при скорости повышения температуры в диапазоне от 3 °C/с до 20 °C/с для отжиговой термической обработки холоднокатаного стального листа при температуре в диапазоне от 790°C до 840°C;

многоступенчатого охлаждения холоднокатаного стального листа после отжиговой термической обработки; и

термической обработки холоднокатаного стального листа после многоступенчатого охлаждения в условиях перестаривания, при которой термическую обработку в условиях перестаривания завершают при температуре в диапазоне от 250°C до 350°C.

16. Способ по п. 15, отличающийся тем, что указанная стадия изготовления горячекатаного стального листа включает стадии:

изготовления стального материала, имеющего состав сплава;

повторного нагревания стального материала в диапазоне от 1180°C до 1220°C;

изготовления горячекатаного стального листа путем горячего чистового проката стального материала после повторного нагрева при конечной температуре чистовой прокатки в диапазоне от 880°C до 950°C; и

охлаждения горячекатаного стального листа при скорости охлаждения от 5 °C/с до 150 °C/с и сматывания в рулон охлажденного горячекатаного стального листа при температуре в диапазоне от 400°C до 700°C.

17. Способ по п. 15, отличающийся тем, что указанная стадия многоступенчатого охлаждения включает стадии:

первичного охлаждения холоднокатаного стального листа после отжиговой термической обработки до конечной температуры первичного охлаждения от 600°C до 700°C при скорости охлаждения в диапазоне от 1 °C/с до 10 °C/с; и

вторичного охлаждения холоднокатаного стального листа после первичного охлаждения до конечной температуры вторичного охлаждения от 300°C до 400°C при скорости охлаждения в диапазоне от 5 °C/с до 50 °C/с.

18. Плакированный стальной лист с прочностью при растяжении 820 МПа или более, содержащий:

стальной лист-основу; и

изготовленный методом горячего цинкования слой или легированный изготовленный методом горячего цинкования слой, образованный на поверхности стального листа-основы,