Изобретение относится к производству топливной аппаратуры и может быть использовано при изготовлении топливных насосов высокого давления систем типа Common Rail (далее - ТНВД).

Широкое распространение получили ТНВД, в которых толкатель плунжера приводится в движение кольцеобразным кулачком, установленным на эксцентриковый элемент вала. В центральное отверстие кольцеобразного кулачка, называемого в дальнейшем призмой, предварительно запрессовывают подшипник скольжения. Призма имеет несколько плоских участков - по количеству насосных секций ТНВД. Каждый плоский участок взаимодействует с плоским торцом толкателя и, через него, с плунжером насосной секции. Теоретически контакт между поверхностями призмы и толкателя происходит по плоскостям. В действительности при запрессовке в призму подшипника скольжения происходит выпучивание поверхности первоначально плоского участка призмы с образованием линейного контакта с торцом толкателя. В эксплуатации это может привести к выходу ТНВД из строя вследствие задиров, прихватываний и последующего разрушения призмы и толкателя.

Известен способ механической обработки нежестких стальных деталей, при котором обработку ведут по участкам, включающий выполнение перед снятием припуска на обрабатываемой поверхности поперечных канавок глубиной, равной величине снимаемого припуска, с расстоянием между ними равным или меньшим ширине детали (А.С. SU 1785843, опубл. 07.01.1993. Бюл. №1).

К недостаткам известного решения относится необходимость выполнения дополнительного технологического перехода - в случае, если поперечные канавки возможно выполнить без последующей переустановки детали для шлифования - или дополнительной технологической операции - если канавки выполняют на отдельном станке. Это не только увеличивает продолжительность изготовления детали, но и требует дополнительного оборудования.

Наиболее близким, по совокупности существенных признаков - прототипом заявляемого изобретения - является способ обработки поверхностей нежестких элементов заготовок, включающий предварительное деформирование посредством выгиба и снятие припуска (пат. RU 2410207, опубл. 27.01.2011. Бюл. №3). По известному решению, предварительный выгиб осуществляется в направлении, обратном выгибу нежесткого элемента под действием силы резания, при этом в процессе обработки поверхности действие силы резания, отгибающей обрабатываемый нежесткий элемент заготовки от инструмента, компенсируют воздействием усилий, приложенных с помощью упругой подпорки с внутренней стороны обрабатываемого нежесткого элемента, при этом обратный выгиб нежесткого элемента ограничивают. В соответствии со схемой нагружения заготовки (фиг. 1-3), приложенной к описанию известного решения и не относящейся только к примерам осуществления, оно применяется для консольно нагружаемым нежестких элементов заготовки. Для определения величины предварительного деформирования используется величина жесткости упругой подпорки, компенсирующей действие силы резания.

К недостаткам известного решения относится ограниченность его применения консольно нагружаемыми нежесткими элементами заготовки, а также необходимость использования упругой подпорки для определения величины предварительной деформации.

Технической задачей, на решение которой направлено предлагаемое изобретение, является создание способа обработки призмы ТНВД, позволяющего получить заданную величину неплоскостности поверхности призмы, контактирующей с толкателем плунжера, после запрессовки в призму подшипника скольжения.

Технический результат осуществления предлагаемого способа заключается в повышении надежности ТНВД за счет исключения линейного контакта между поверхностями призмы и толкателя плунжера.

Решение поставленной технической задачи достигается за счет предварительного деформирования обрабатываемой поверхности посредством ее выгиба на величину деформации призмы после сборки с подшипником в направлении, обратном последующему выгибу под действием запрессованного подшипника, удержание в процессе обработки в деформированном состоянии с помощью жесткого упора и снятие припуска.

Эти признаки являются новыми, существенными, промышленно применимыми и направлены на достижение заявленного технического результата.

Предлагаемый в качестве настоящего изобретения способ обработки призмы топливного насоса высокого давления осуществляется следующим образом.

Перед началом обработки плоских поверхностей призму устанавливают на приспособление, включающее разжимную оправку.

Механически воздействуют на разжимную оправку, создавая усилие разжатия, за счет которого происходит деформация плоских участков, которые необходимо обработать. Удержание детали в деформированном состоянии осуществляется с помощью жестких упоров.

Воздействие на разжимную оправку может осуществляться, например, с помощью расклинивающих элементов, действующих с двух сторон призмы с постоянным усилием и являющихся жесткими упорами.

Снимают припуск.

Механически воздействуют на разжимную оправку, убирая усилие разжатия. Снимают освобожденную призму с приспособления.

Пример осуществления предлагаемого способа обработки призмы ТНВД.

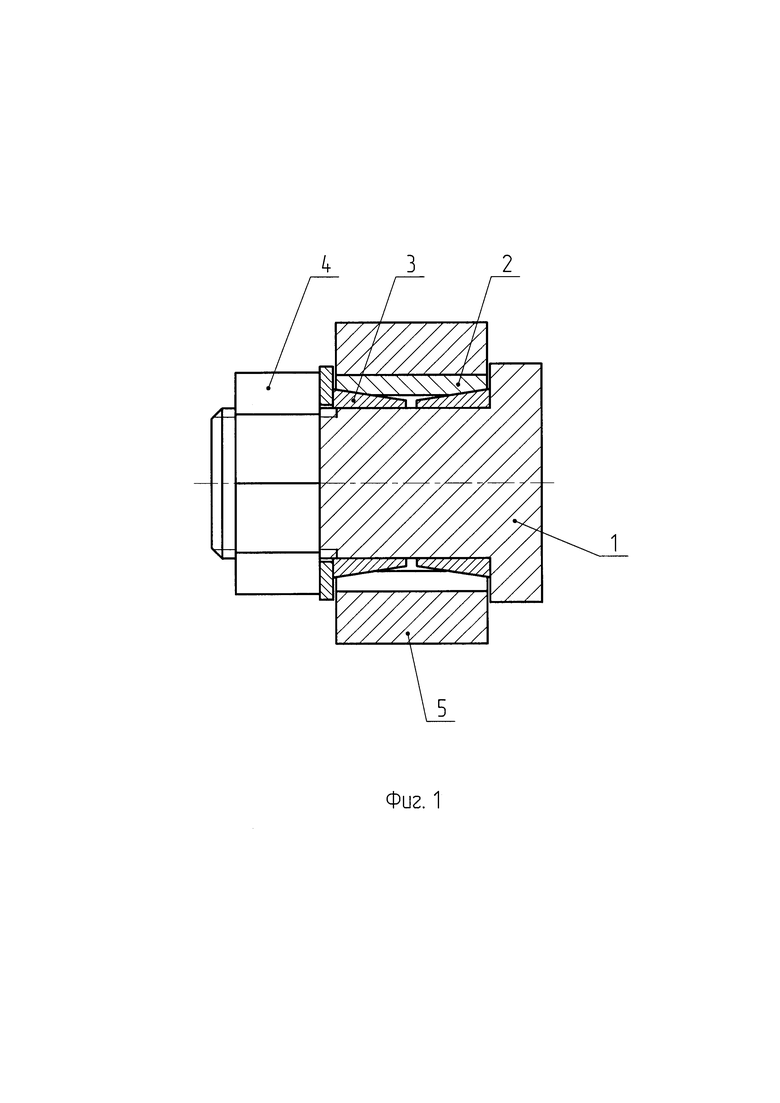

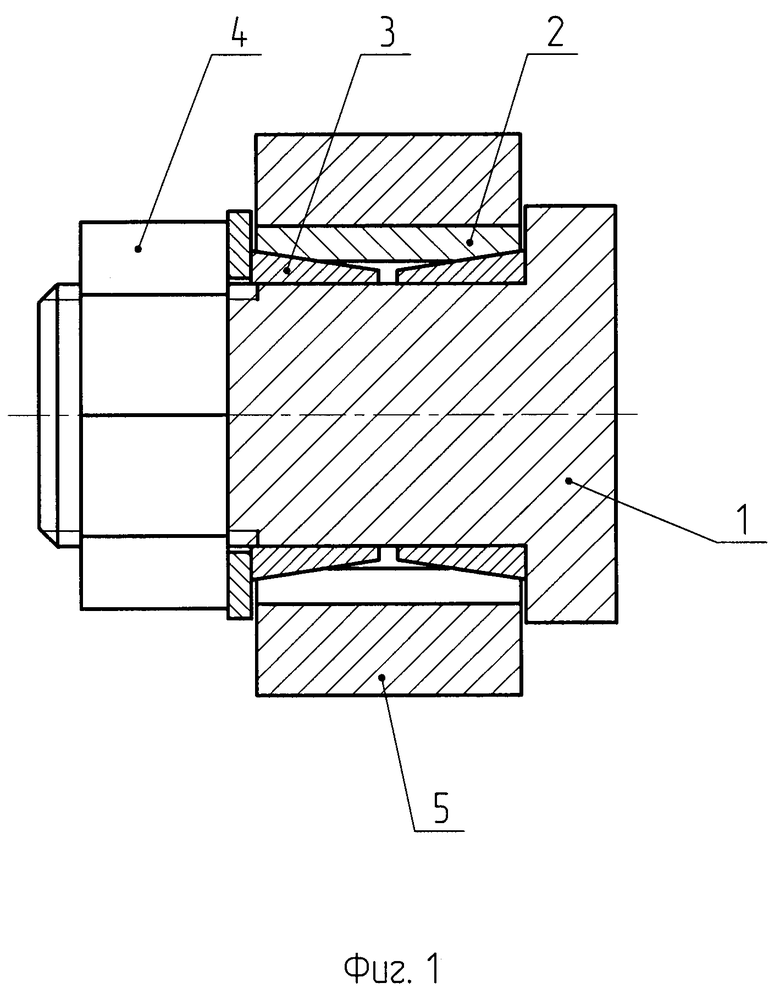

Схема установки детали перед обработкой показана на фиг. 1. На фиг. 1 обозначены:

1 - гладкая оправка,

2 - разжимная оправка,

3 - расклинивающий элемент,

4 - гайка,

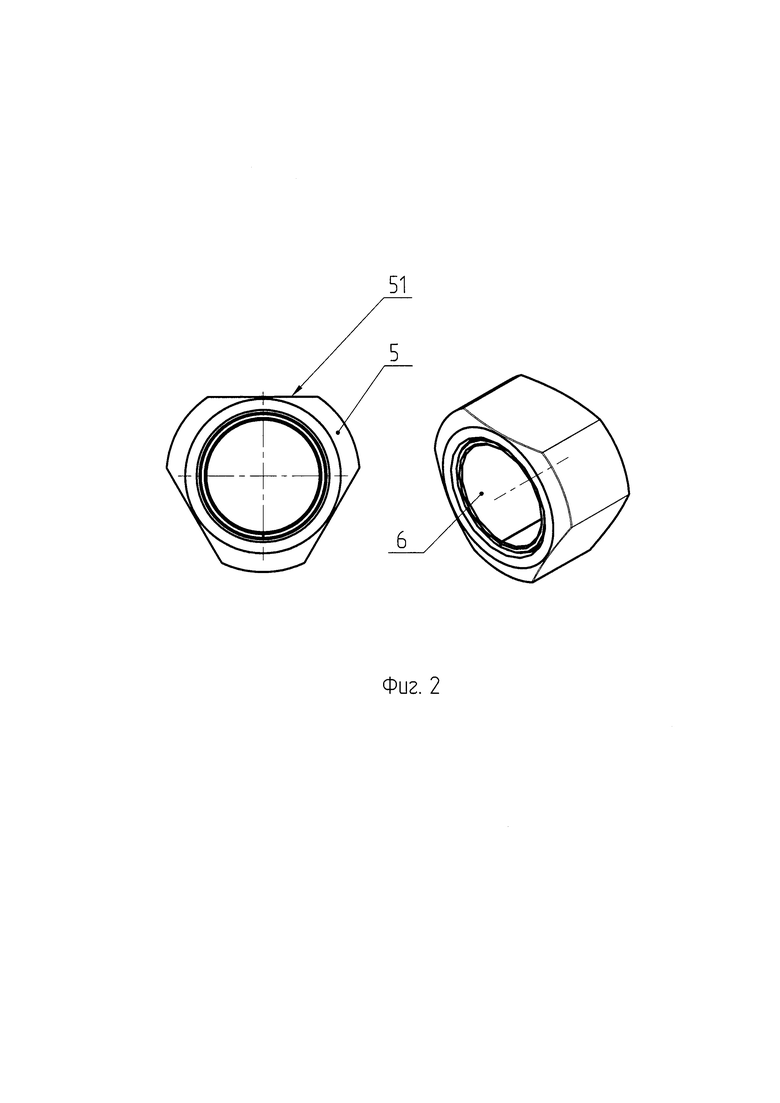

5 - призма,

51 - участки призмы перед обработкой,

6 - подшипник скольжения.

Обрабатывали призму ТНВД А-08-003-03-01-00 (поз. 5), имеющую три плоскости 51 после предварительной обработки (см. фиг. 2). На гладкую оправку 1, имеющую с одной стороны наружную резьбу и с другой стороны упор, установили три разжимные оправки 2. Между разжимными оправками 2 установили расклинивающие элементы 3. После установки призмы 5 затянули гайку 4. Момент затяжки гайки 4 создал осевое усилие, сжимающее расклинивающие элементы 3. Это привело к возникновению разжимающего усилия на разжимных оправках 2 и к упругой деформации участков 51 призмы 5, которые нужно было обрабатывать. Сочетание расклинивающих элементов 3 с гайкой 4 образует жесткие упоры для разжимных оправок 2.

После проведения обработки участков 51 ослабили гайку 4. Расклинивающие элементы переместились в исходное положение, разжимное усилие исчезло, призму 5 свободно сняли с разжимных оправок 2. Когда упругая деформация призмы 5 исчезла, на каждом обработанном участке 51 образовалась вогнутость с наибольшей стрелой прогиба, соответствующей выгибу этих участков после запрессовки подшипника скольжения 6.

Когда подшипник скольжения 6 был запрессован, измеренная неплоскостность участков 51 оказалась в пределах допустимой.

Предлагаемый способ обработки призмы топливного насоса высокого давления готовится к внедрению в серийное производство на Алтайском заводе прецизионных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ НЕЖЕСТКИХ ЭЛЕМЕНТОВ ЗАГОТОВОК | 2009 |

|

RU2410207C1 |

| ПРУЖИННОЕ УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328367C2 |

| Станок-автомат для обработки плоских поверхностей | 1988 |

|

SU1553393A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ПУТЕМ ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328368C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЗУБЧАТЫХ КОЛЕС ПРИ ШЕВИНГОВАНИИ | 2005 |

|

RU2294820C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАСИТЕЛЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ И ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1998 |

|

RU2222732C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2171530C1 |

| Устройство для окончательной обработ-Ки ОТВЕРСТий | 1977 |

|

SU831577A1 |

| Комбинированный инструмент | 1979 |

|

SU872230A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

Изобретение относится к деформационной обработке призмы топливного насоса высокого давления, выполненной с возможностью сборки с подшипником скольжения путем запрессовки. Осуществляют предварительную установку призмы на разжимные оправки. Обеспечивают механическое воздействие на разжимные оправки с созданием усилия разжатия для деформирования обрабатываемой поверхности. Осуществляют деформирование обрабатываемой поверхности посредством ее выгиба на величину деформации призмы после сборки с подшипником скольжения и в направлении, обратном направлению последующего выгиба данной поверхности под действием запрессованного подшипника скольжения. Осуществляют удержание обрабатываемой поверхности призмы в упомянутом деформированном состоянии разжимными оправками с помощью жестких упоров в процессе ее деформирования посредством выгиба и обеспечивают снятие припуска. В результате повышается надежность топливного насоса высокого давления. 1 з.п. ф-лы, 2 ил., 1 пр.

1. Способ деформационной обработки призмы топливного насоса высокого давления, выполненной с возможностью сборки с подшипником скольжения путем запрессовки, отличающийся тем, что осуществляют предварительную установку призмы на разжимные оправки, обеспечивают механическое воздействие на разжимные оправки с созданием усилия разжатия для деформирования обрабатываемой поверхности, осуществляют деформирование обрабатываемой поверхности посредством ее выгиба на величину деформации призмы после сборки с подшипником скольжения и в направлении, обратном направлению последующего выгиба данной поверхности под действием запрессованного подшипника скольжения, осуществляют удержание обрабатываемой поверхности призмы в упомянутом деформированном состоянии разжимными оправками с помощью жестких упоров в процессе ее деформирования посредством выгиба и обеспечивают снятие припуска.

2. Способ по п. 1, отличающийся тем, что механическое воздействие на разжимные оправки осуществляют с помощью расклинивающих элементов.

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ НЕЖЕСТКИХ ЭЛЕМЕНТОВ ЗАГОТОВОК | 2009 |

|

RU2410207C1 |

| СПОСОБ ОБРАБОТКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ i | 0 |

|

SU382471A1 |

| WO 2014167043 A1, 16.10.2014 | |||

| 0 |

|

SU332801A1 | |

Авторы

Даты

2024-01-11—Публикация

2023-04-19—Подача