Изобретение относится к разделу управления и может быть использовано при создании электромеханических систем, требующих компенсации влияния зазоров между элементами механических передач на статическую и динамическую точность регулирования положением.

Такие системы характерны для металлообрабатывающих станков, роботов, поворотных столов антенных устройств и других промышленных механизмов. Появление зазоров в них значительно снижает точность перемещения, ухудшает качество выпускаемой продукции, снижает эффективность производства.

Известен «Способ компенсации зазоров в червячных передачах при возвратно-вращательном движении и беззазорная червячная передача» (патент на изобретение RU №2737563, МПК F1H 55/24, 2020 г.). В части способа компенсации зазоров, известное техническое решение заключается в сближении контактирующих поверхностей червяка и червячного колеса при повороте одной из деталей пары к другой, при этом сближение осуществляют поворотом червячного колеса вокруг своей оси под действием пружины.

Известен способ управления следящим электроприводом для управления положением (книга С.Г. Воронин. Электропривод летательных аппаратов: Учебно-методический комплекс. Offline версия 1.0 - Челябинск, 1995-2011, http://model.exponenta.ru/epivod/cntnts.htm Глава 9. Следящие электроприводы, функциональная схема следящего электропривода, рис. 9.1). Способ заключается в том, что управление осуществляют при помощи системы автоматического регулирования, для обеспечения точности управления измеряют угловое перемещение рабочего органа, сравнивают его с заданным значением, масштабируют и интегрируют полученную разность значений, и на этой основе формируют соответственно пропорциональную и интегральную составляющие управляющего воздействия на электродвигатель через силовой преобразователь.

Основным недостатком указанных способов является низкая точность.

Известно «Устройства автоматического управления электромеханической системой с зазором в кинематической передаче (варианты)» (патент на изобретение RU №2783736, МПК G05B 11/01 (2006.01), Н02Р 7/00 (2006.01), 2022 г.), предназначенное для использования при регулировании параметров сложных электромеханических систем, в составе которых присутствуют механизмы с зазорами между элементами механических передач, требующие компенсации. Указанное устройство реализует способ, в котором управление осуществляют при помощи системы подчиненного регулирования координат с контурами тока, скорости и углового положения, недостатком которого является низкая точность.

Для подтверждения этого проведем компьютерное моделирование системы, построенной с использованием указанного принципа работы, на примере варианта 1 «Устройства автоматического управления электромеханической системой с зазором в кинематической передаче (варианты)» (патент на изобретение RU №2783736, МПК G05B 11/01 (2006.01), Н02Р 7/00 (2006.01), 2022 г.). Исследование, проведенное при тех же параметрах элементов, что и в указанном источнике, поясняют графические материалы, приведенные на фиг. 1-9.

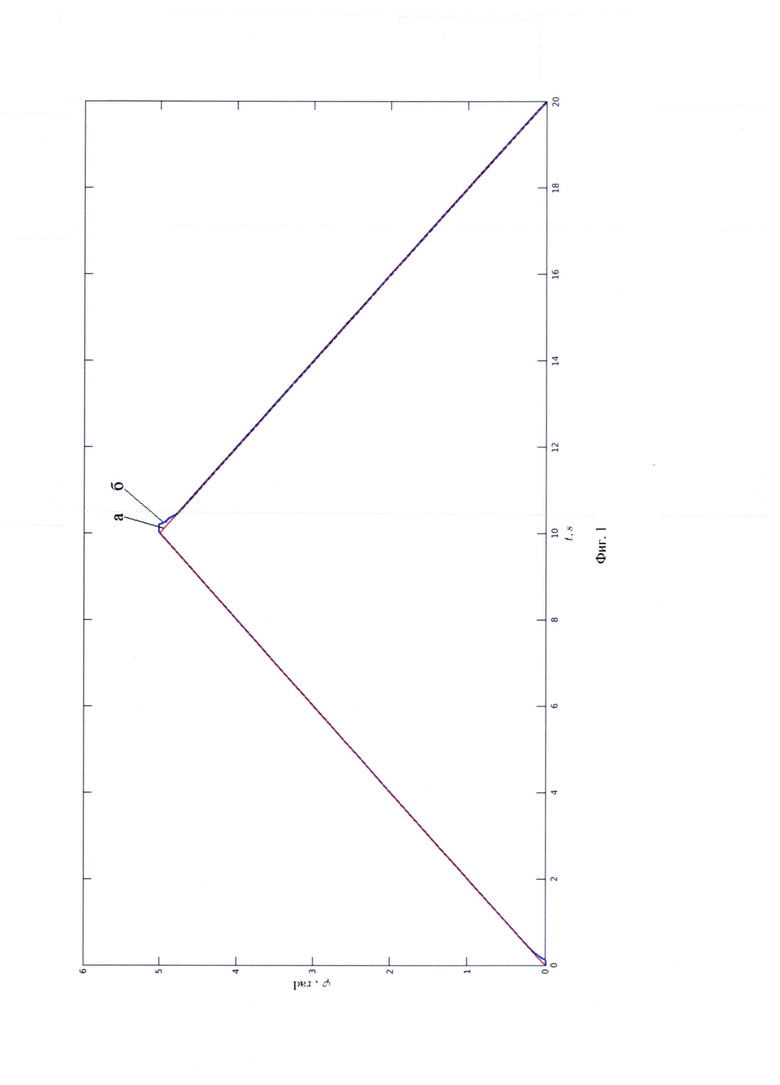

На фиг. 1 представлен результат компьютерного моделирования системы с переключением интегральной и пропорциональной составляющих в структуре регулятора в виде переходных процессов для идеально приведенной системы (случай первый), когда ошибка приведения равна нулю. В этом случае график а показывает увеличение сигнала задания ϕзад от нуля до 5 радиан за 10 секунд, график б - приведенное к валу электродвигателя угловое перемещение вала рабочего органа  отработанного системой при изменении заданного сигнала. Далее под обозначением приведенного углового перемещения вала рабочего органа

отработанного системой при изменении заданного сигнала. Далее под обозначением приведенного углового перемещения вала рабочего органа  будем понимать именно значение, приведенное к валу электродвигателя. Как видно из графиков, система справляется с задачей, ошибка регулирования практически отсутствует. В этом случае приведенное угловое перемещение рабочего органа

будем понимать именно значение, приведенное к валу электродвигателя. Как видно из графиков, система справляется с задачей, ошибка регулирования практически отсутствует. В этом случае приведенное угловое перемещение рабочего органа  будет отличаться от углового перемещения вала электродвигателя

будет отличаться от углового перемещения вала электродвигателя  максимум на величину зазора. Такой же результат получается при снижении задающего сигнала на участке от десятой секунды до двадцатой.

максимум на величину зазора. Такой же результат получается при снижении задающего сигнала на участке от десятой секунды до двадцатой.

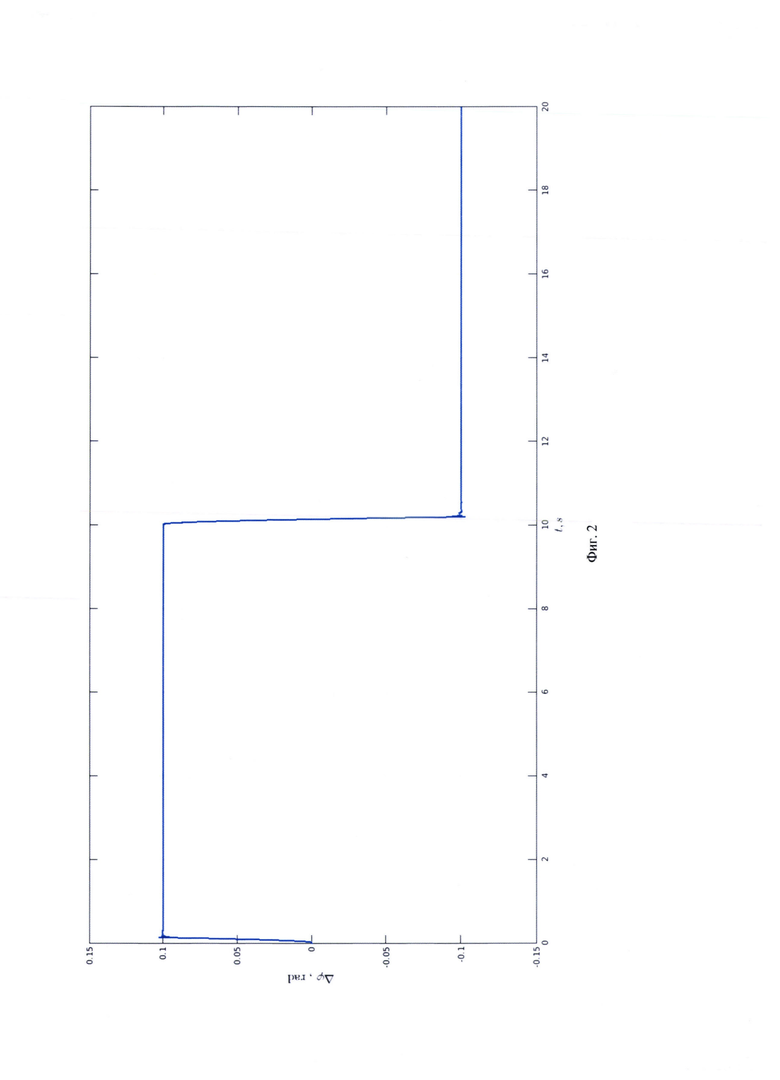

На фиг. 2 приведен результат измерения величины  разности угловых перемещений рабочего органа

разности угловых перемещений рабочего органа  и вала электродвигателя ϕ1 в тех же режимах, что и на фиг. 1. В этом случае значение

и вала электродвигателя ϕ1 в тех же режимах, что и на фиг. 1. В этом случае значение  будет полностью соответствовать состоянию зазора в кинематической передаче (раскрыт или выбран).

будет полностью соответствовать состоянию зазора в кинематической передаче (раскрыт или выбран).

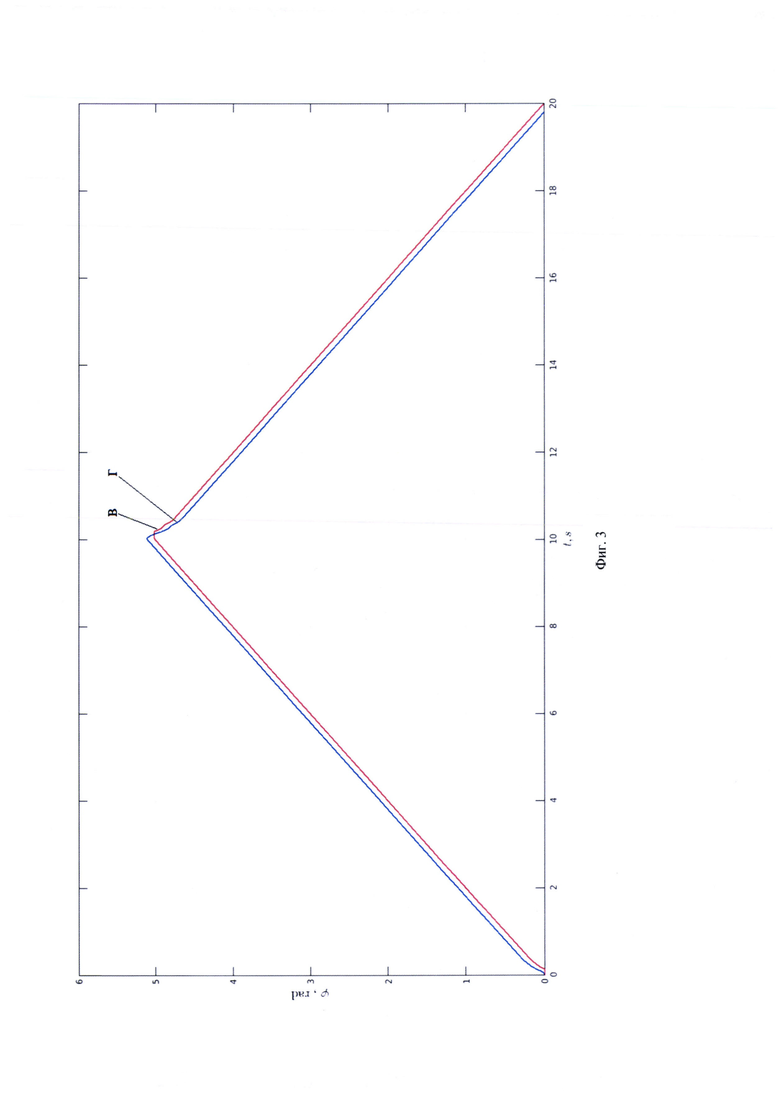

Результаты, представленные на фиг. 3, показывают переходные процессы изменения углов перемещения вала электродвигателя ϕ1 (график в) и вала рабочего органа  (график г) при отработке сигнала задания на поворот вала рабочего органа.

(график г) при отработке сигнала задания на поворот вала рабочего органа.

Как видим, при отсутствии ошибки приведения способ-прототип показывает требуемые показатели точности отработки управляющего сигнала ϕзад.

Для второго варианта исследований предположим, что ошибка приведения величины угла перемещения вала рабочего органа к валу электродвигателя составляет (-5%). В этом случае система управления с переключением интегральной и пропорциональной составляющих в структуре регулятора не может адекватно компенсировать влияние зазора, поскольку информация о его состоянии, поступаемая в монитор зазора, является искаженной вследствие накопления ошибки измерения разности углов поворота рабочего органа, которая происходит в вычислителе.

Основная функция вычислителя - обработка информации о результате измерения зазора, а также о текущих значениях скоростей вращения валов электродвигателя и рабочего органа, определение по этой информации углов поворота валов электродвигателя и рабочего органа, расчет приведенного значения угла поворота вала рабочего органа. Кроме этого вычислитель в соответствии с алгоритмом формирует управляющие воздействия на монитор зазора и сигнал для переключения интегральной и пропорциональной ветвей системы управления на вход силового преобразователя. Наличие ошибки приведения значения угла поворота вала рабочего органа к валу электродвигателя в вычислителе приводит к ее накоплению и в конечном итоге к значительному снижению точности управления.

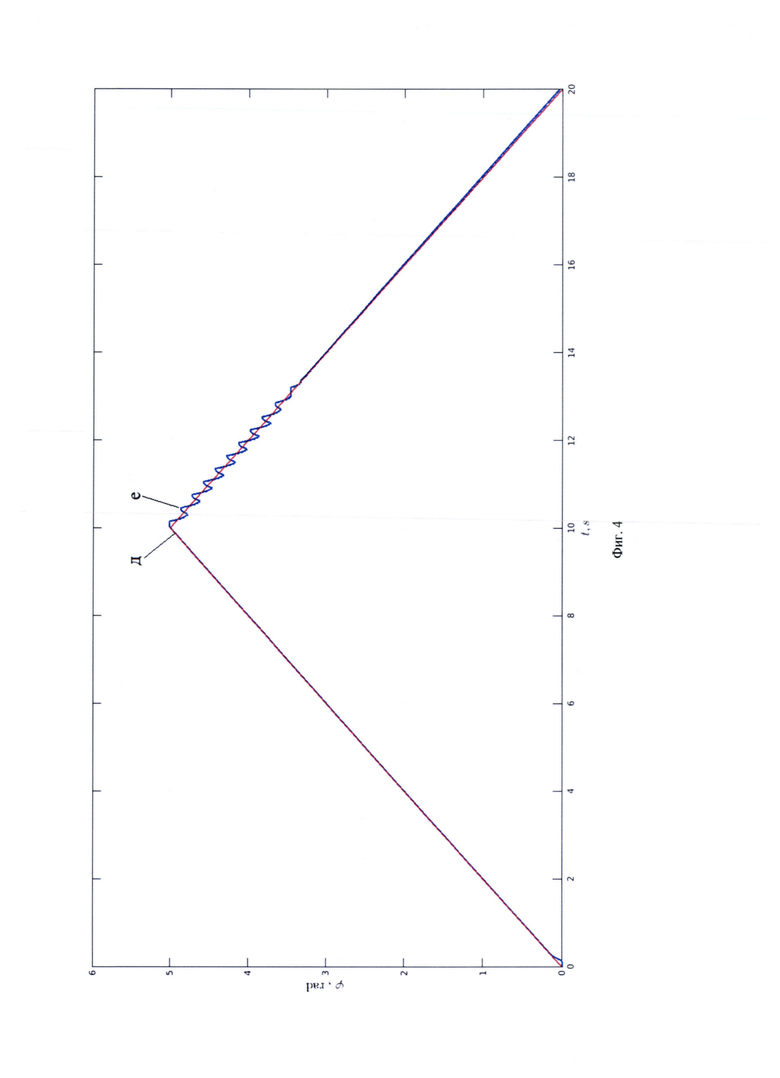

Результат компьютерного моделирования рассматриваемой ситуации приведен на фиг. 4 в том же временном диапазоне, как и на фиг. 1. При этом задающий сигнал меняется аналогично первому случаю от нуля до 5 радиан на временном участке от нуля до 10 секунд и от 5 радиан до нуля на временном участке от 10 до 20 секунд.

На фиг. 4 приведены:

- сигнал задания ϕзад от нуля до 5 радиан за 10 секунд (график д);

- приведенное угловое перемещение вала рабочего органа  , определенное с учетом ошибки приведения величины угла перемещения вала рабочего органа к валу электродвигателя (-5%), отработанное системой при изменении заданного сигнала (график е).

, определенное с учетом ошибки приведения величины угла перемещения вала рабочего органа к валу электродвигателя (-5%), отработанное системой при изменении заданного сигнала (график е).

По фиг. 4 видно, что график изменения угла перемещения вала рабочего органа содержит существенные колебания приведенного угла  , что значительно снижает точность управления.

, что значительно снижает точность управления.

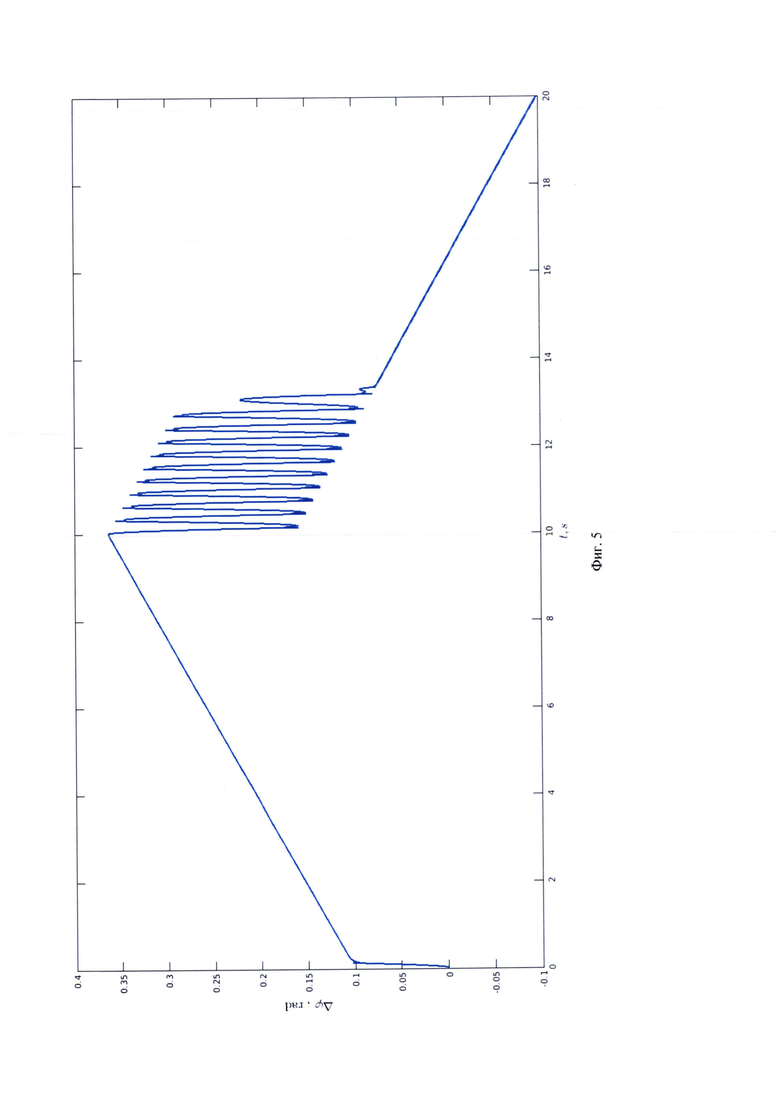

На фиг. 5 приведен вид переходного процесса поведения величины  разности угловых перемещений рабочего органа

разности угловых перемещений рабочего органа  и вала электродвигателя ϕ1 в тех же режимах, что и на фиг. 1, но, по сравнению с фиг. 2, определенная с учетом ошибки приведения в -5%. В этом случае на графике изменения

и вала электродвигателя ϕ1 в тех же режимах, что и на фиг. 1, но, по сравнению с фиг. 2, определенная с учетом ошибки приведения в -5%. В этом случае на графике изменения  , являющейся управляющей для монитора зазора и введенной обратной связи по разности углов, наблюдаются существенные колебания.

, являющейся управляющей для монитора зазора и введенной обратной связи по разности углов, наблюдаются существенные колебания.

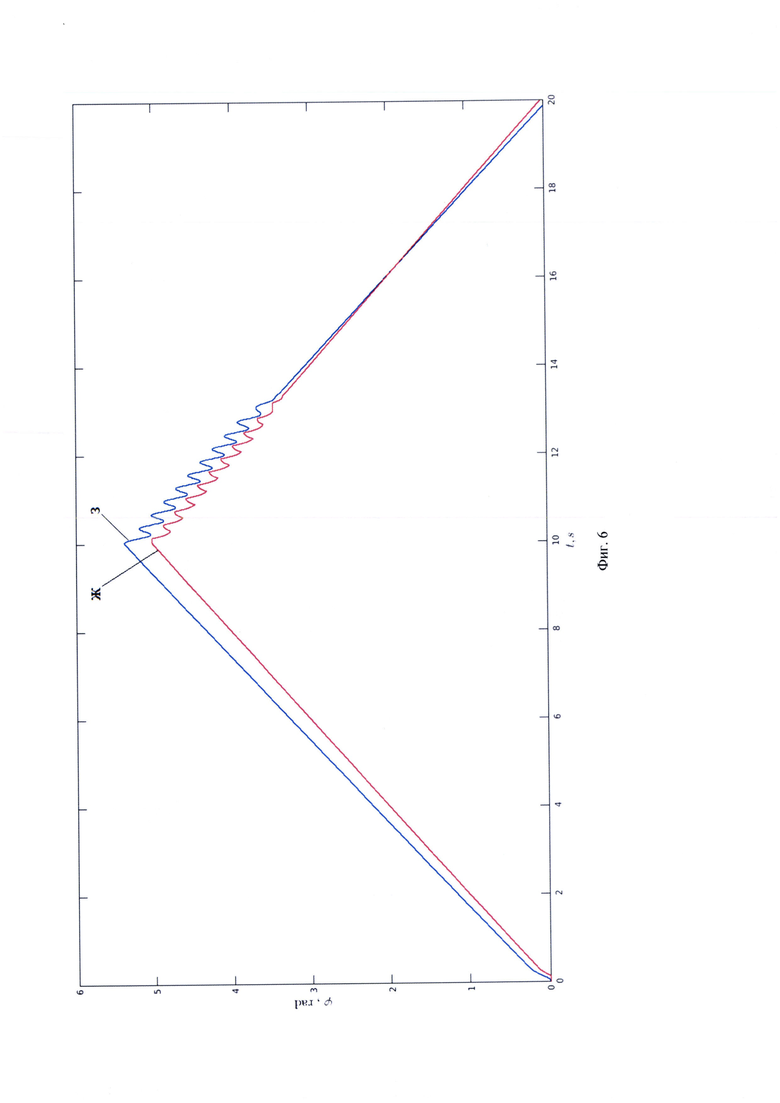

Это подтверждается результатами компьютерного моделирования, приведенными на фиг. 6, где изображены графики изменения углового перемещения вала электродвигателя ϕ1 (кривая ж) и приведенного углового перемещения вала рабочего органа  (кривая з) с учетом заданной ошибки приведения -5% при отработке системой задающего сигнала, указанного на фиг. 4.

(кривая з) с учетом заданной ошибки приведения -5% при отработке системой задающего сигнала, указанного на фиг. 4.

Сравнение кривых ж и з на фиг. 6 указывает на возникновение существенной ошибки управления, что подтверждает снижение точности устройства, построенного на основе способа-прототипа, а значит и самого этого способа.

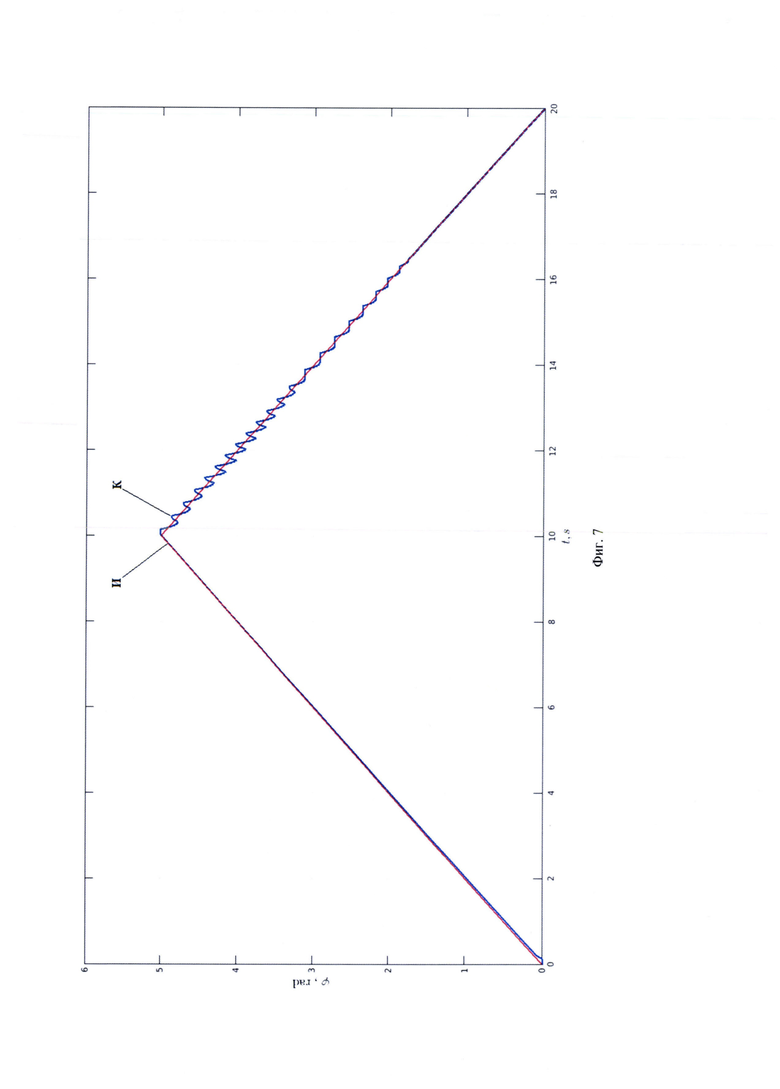

Рассмотрим третий случай, при котором ошибка приведения величины углового перемещения вала рабочего органа к валу электродвигателя составляет (+5%). Результаты компьютерных исследований поведения системы для этого варианта при увеличении сигнала задания ϕзад от нуля до 5 радиан за 10 секунд (график и) и в виде углового перемещения вала рабочего органа  отработанного системой при изменении заданного сигнала, (график к), а также при снижении задающего сигнала на участке от десятой секунды до двадцатой, указаны на фиг. 7.

отработанного системой при изменении заданного сигнала, (график к), а также при снижении задающего сигнала на участке от десятой секунды до двадцатой, указаны на фиг. 7.

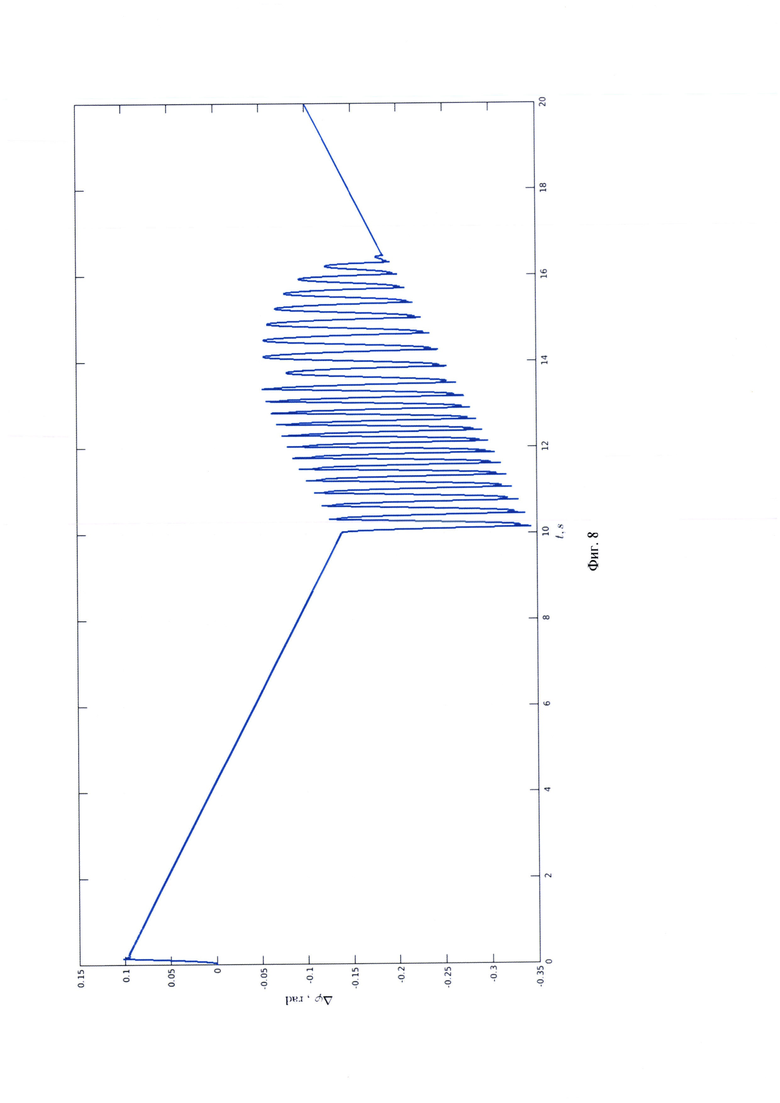

Фиг. 8, на которой изображено изменение величины  разности угловых перемещений рабочего органа

разности угловых перемещений рабочего органа  и вала электродвигателя ϕ1, подтверждает возникновение существенной ошибки при наличии неточности в определении

и вала электродвигателя ϕ1, подтверждает возникновение существенной ошибки при наличии неточности в определении  , а значит в работе монитора и обратной связи по разности углов.

, а значит в работе монитора и обратной связи по разности углов.

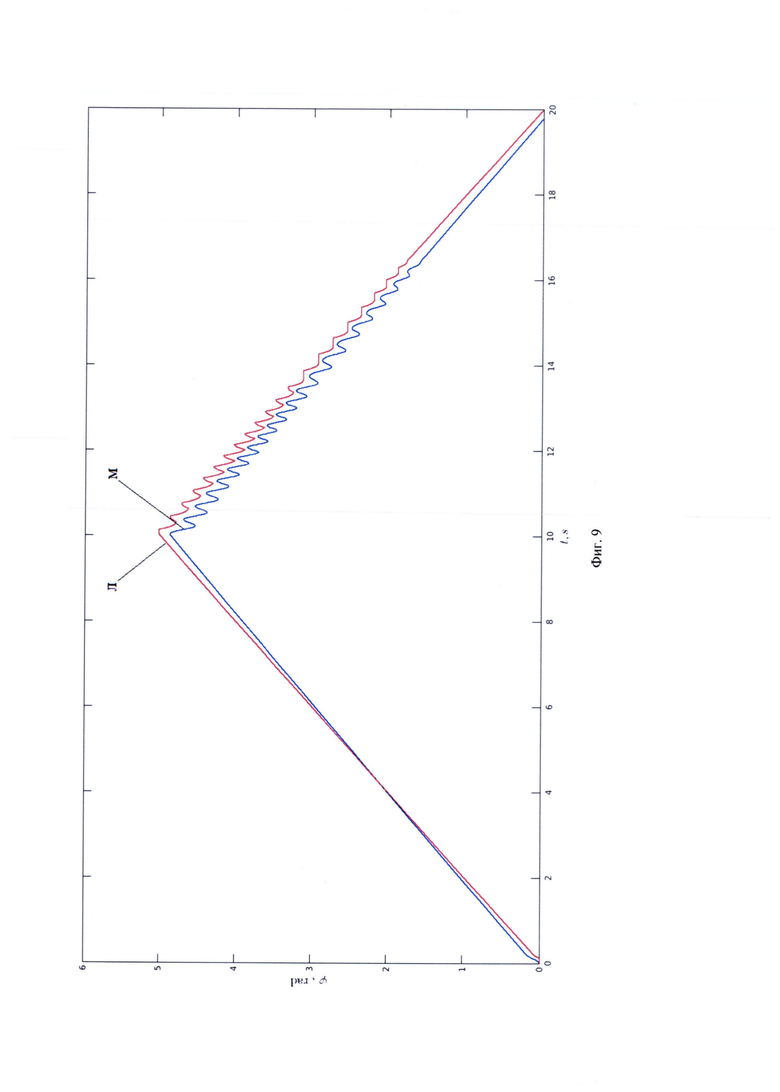

Влияние этого процесса на переходный процесс поведения вала рабочего органа можно оценить по фиг. 9, на которой график л соответствует изменению углового перемещения вала электродвигателя ϕ1, график м - результат отработки сигнала задания валом рабочего органа в виде приведенного углового перемещения вала рабочего органа  . Сравнение кривых л и м на фиг. 9, как и во втором случае исследований (фиг. 6) указывает на возникновение существенной ошибки управления, что еще раз подтверждает низкую точность способа-прототипа.

. Сравнение кривых л и м на фиг. 9, как и во втором случае исследований (фиг. 6) указывает на возникновение существенной ошибки управления, что еще раз подтверждает низкую точность способа-прототипа.

Оценим влияние погрешности определения разности  на точность компенсации зазора системой при использовании способа - прототипа.

на точность компенсации зазора системой при использовании способа - прототипа.

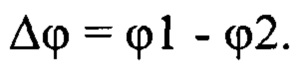

Точное значение разности Δϕ угловых перемещений вала электродвигателя ϕ1 и рабочего органа ϕ2 при отсутствии ошибки в определении коэффициента приведения определяется соотношением

При точном определении Δϕ работа системы автоуправления иллюстрируется графиками на фиг. 1, фиг. 2 и фиг. 3.

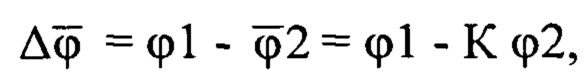

Оценка разности  по ϕ1 и по приведенному к валу электродвигателя угловому перемещению вала рабочего органа

по ϕ1 и по приведенному к валу электродвигателя угловому перемещению вала рабочего органа  будет иметь вид

будет иметь вид

где К - коэффициент приведения.

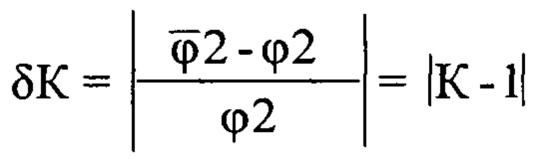

Относительная ошибка приведения δК будет определяться как

Например, при К=0.95 или К=1,05 будем иметь δК=0,05, т.е. 5%

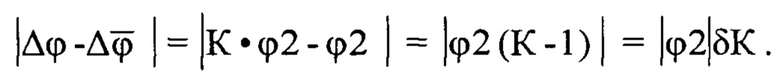

Абсолютная ошибка определения разности углов Δϕ будет следующей

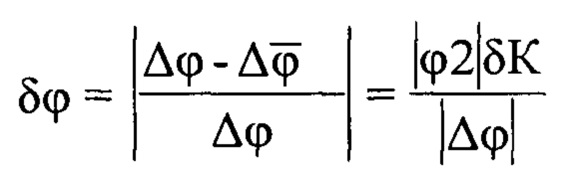

Относительная ошибка определения Δϕ может быть выражена как

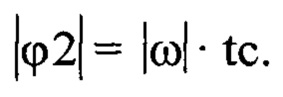

Эта ошибка возрастает с увеличением погрешности приведения δК и с ростом модуля углового перемещения вала рабочего органа |ϕ2|.

В свою очередь величина |ϕ2| определяется темпом изменения этого сигнала и может быть определена через модуль скорости |ω| и временем слежения tc

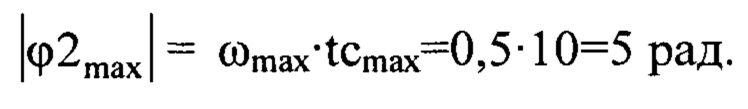

Так, при максимальных значениях ωmax - 0,5 рад/с и tcmax=10с получаем максимальное значение

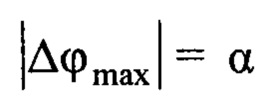

Максимальное значение модуля разности углов |Δϕmax| равняется величине зазора α

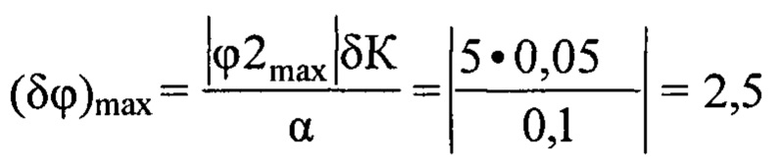

Так, при α=0,1 рад и К=1,05 или К=0,95 (δК=0,05), получаем

или 250%, что приводит к ошибочной работе монитора зазора и несвоевременным переключениям в ПИ-регуляторе, что вызывает значительную статическую или динамическую ошибку при слежении углом перемещения вала рабочего органа за изменением задающего входного сигнала ϕзад.

Графики переходных процессов, подтверждающие это для К=1,05 и К=0,95 представлены на фиг. 4 - фиг. 9. Они показывают, что при заданных ωmax, tcmax и погрешности приведения δК в ±5% система управления оказывается неспособной компенсировать неблагоприятное влияние зазора и значительно теряет точность слежения. Это неприемлемо в процессе эксплуатации технологической установки, поскольку снижает качество выпускаемой продукции.

Итак, основной недостаток способа, реализуемого известным устройством, - низкая точность управления при повышении необходимой длительности и темпа слежения.

Технический результат предлагаемого изобретения заключается в создании нового способа компенсации влияния механического зазора на работу следящего электропривода, обеспечивающего повышение точности регулирования положения.

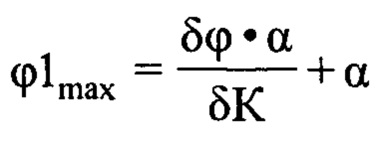

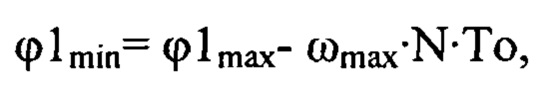

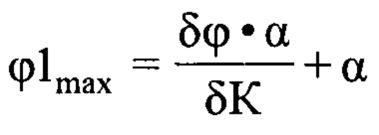

Технический результат достигается тем, что в способ компенсации влияния механического зазора на работу следящего электропривода, в котором управление осуществляют при помощи системы подчиненного регулирования координат с контурами тока, скорости и углового положения, предварительно измеряют величину зазора между угловыми перемещениями вала электродвигателя и вала рабочего органа, по полученному значению зазора настраивают переходную характеристику вход-выход монитора зазора, в процессе управления измеряют угловое перемещение вала рабочего органа, сравнивают его с заданным значением, полученную разность масштабируют и интегрируют, по полученным значениям формируют пропорциональную и интегральную составляющие управляющего воздействия на электродвигатель через силовой преобразователь, измеряют угловое перемещение вала электродвигателя, угловое перемещение вала рабочего органа пересчитывают с учетом передаточного отношения механической части, приводят угловое перемещение вала рабочего органа к валу электродвигателя, задают верхний и нижний пределы изменений модуля углового перемещения вала электродвигателя, причем верхний предел ϕ1max устанавливают в соответствии с соотношением:

где δϕ - допустимая погрешность определения разности угловых перемещений,

δК - погрешность приведения углового перемещения вала рабочего органа к валу электродвигателя,

α - величина зазора;

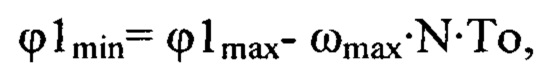

нижний предел углового перемещения вала электродвигателя ϕ1min устанавливают, исходя из максимальной скорости слежения ωmax и быстродействия вычислителя, реализующего алгоритм управления в соответствии с соотношением:

где То - период квантования вычислителя,

N - коэффициент запаса, N=40-50;

при достижении валом электродвигателя верхнего предела модуля углового перемещения осуществляют ступенчатое снижение его модуля до нижнего предела с одновременным ступенчатым снижением модуля углового перемещения вала рабочего органа на такую же величину, получают преобразованные угловые перемещения вала электродвигателя и вала рабочего органа, определяют разность преобразованных угловых перемещений вала электродвигателя и вала рабочего органа, сравнивают ее с величиной зазора, оценивают состояние зазора «раскрыт» или «выбран», при состоянии зазора «раскрыт» прекращают формирование интегральной составляющей управляющего воздействия и сохраняют достигнутое значение управляющего воздействия, при состоянии зазора «выбран» восстанавливают формирование интегральной составляющей управляющего воздействия, и на основе получаемой разности угловых перемещений формируют дополнительное управляющее воздействие на электродвигатель через силовой преобразователь.

Сущность изобретения поясняют графические материалы, приведенные на фиг. 10-18.

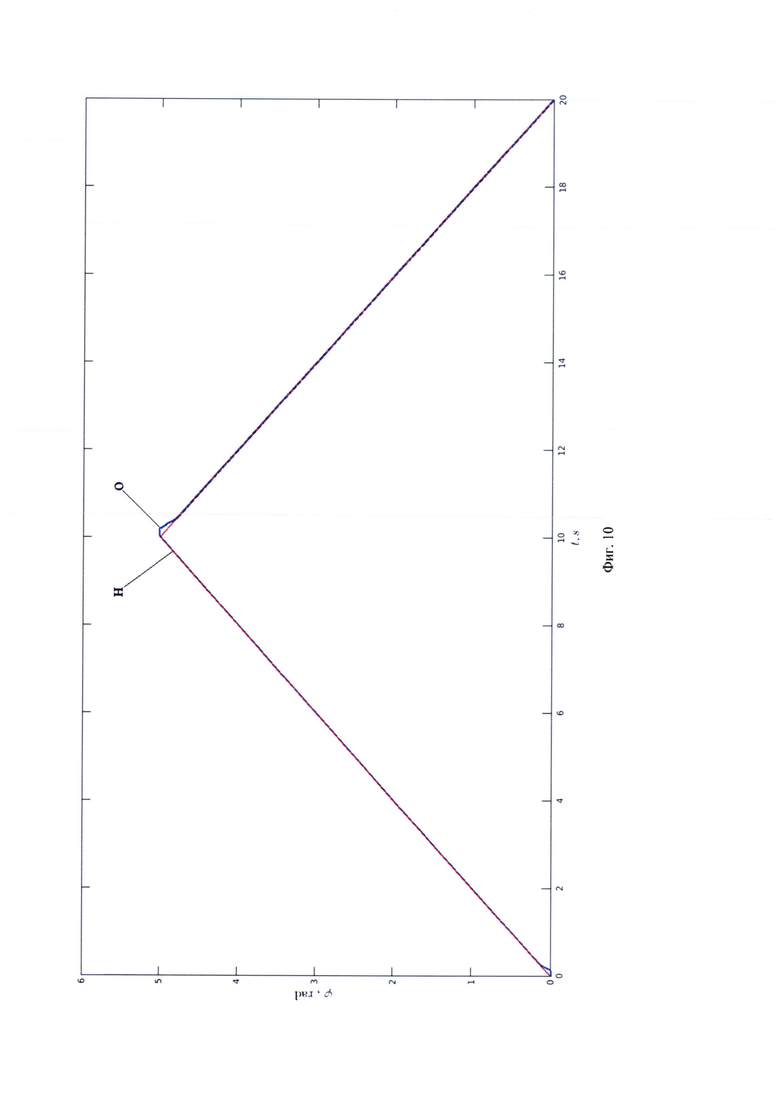

На фиг. 10 приведены результаты компьютерного моделирования режима работы системы управления следящим электроприводом с применением предлагаемого способа в виде переходных процессов изменения задающего сигнала и отработанного системой сигнала приведенного углового перемещения вала рабочего органа при наличии ошибки приведения углового перемещения вала рабочего органа к валу электродвигателя -5%.

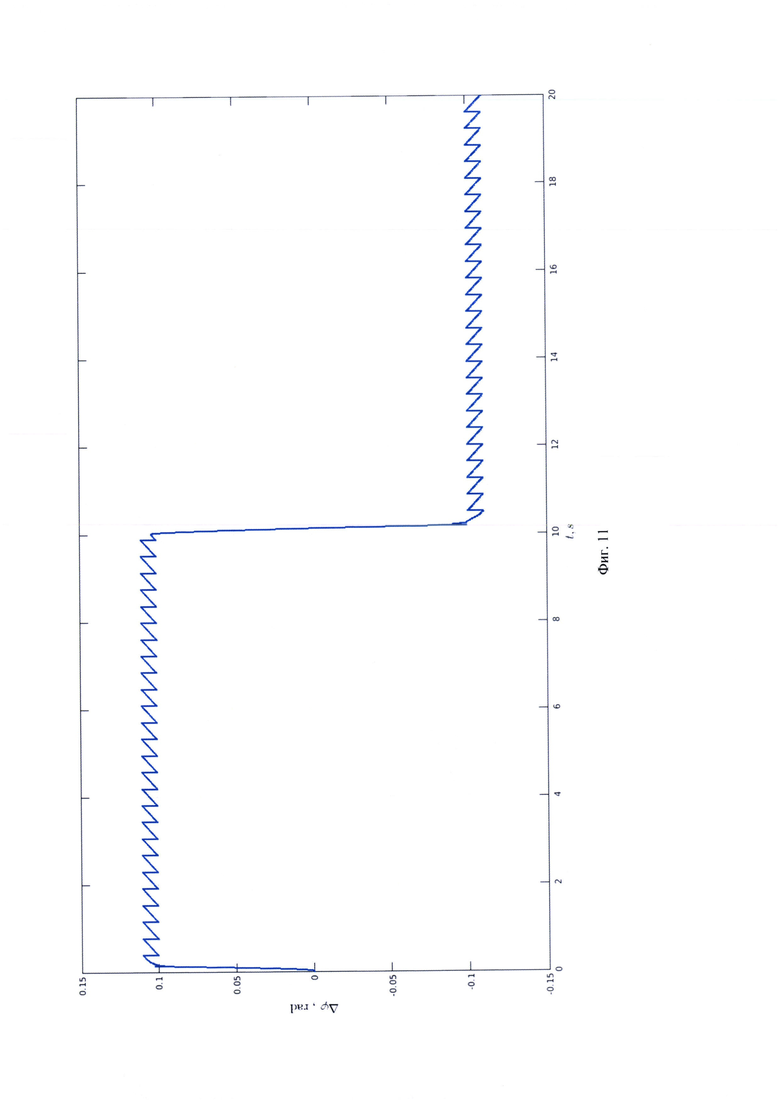

На фиг. 11 представлен результат измерения величины  разности угловых перемещений рабочего органа

разности угловых перемещений рабочего органа  и вала электродвигателя ϕ1 в том же режиме, что и для фиг. 10.

и вала электродвигателя ϕ1 в том же режиме, что и для фиг. 10.

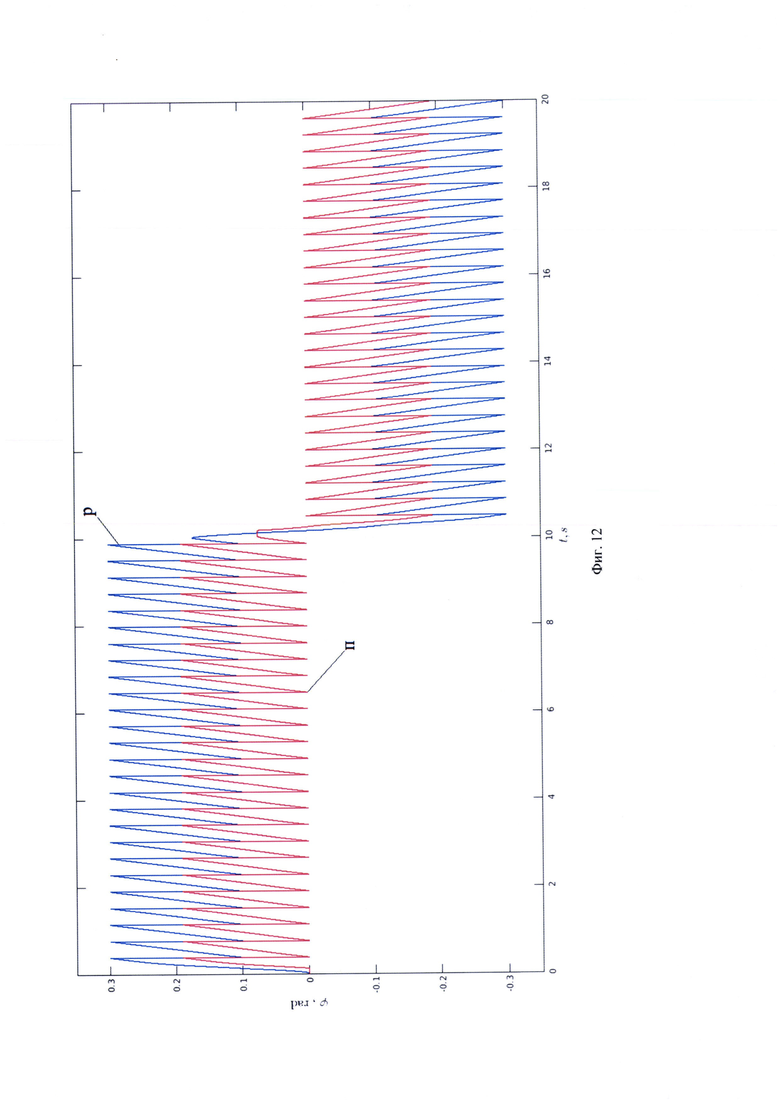

На фиг. 12 изображены результаты компьютерного моделирования режима работы системы управления следящим электроприводом с применением предлагаемого способа в виде графиков изменения угла перемещения вала электродвигателя и приведенного угла перемещения вала рабочего органа  при отработке системой задающего сигнала при наличии при наличии ошибки приведения углового перемещения вала рабочего органа к валу электродвигателя -5%.

при отработке системой задающего сигнала при наличии при наличии ошибки приведения углового перемещения вала рабочего органа к валу электродвигателя -5%.

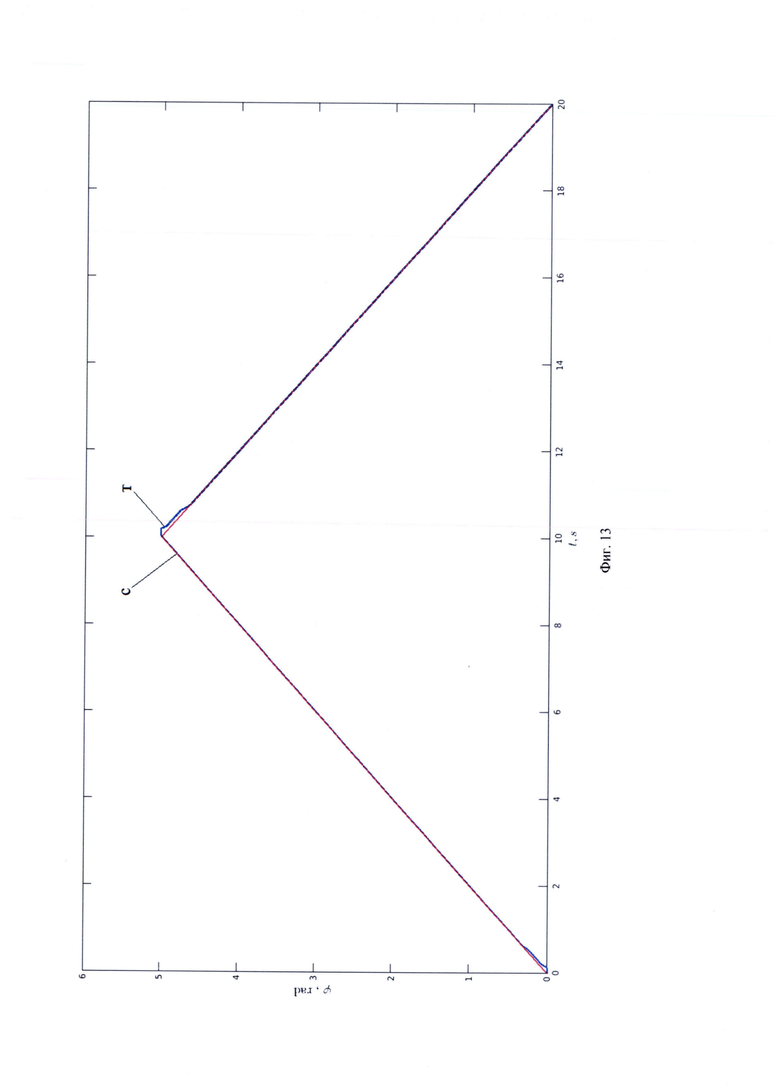

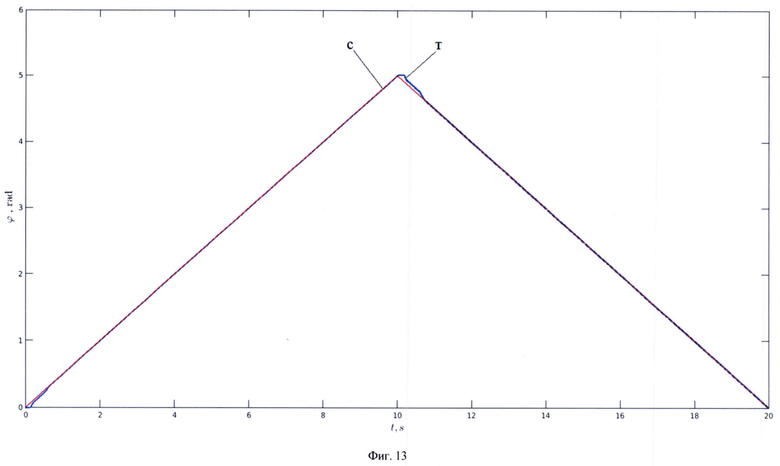

На фиг. 13 приведены результаты компьютерного моделирования режима работы системы управления следящим электроприводом с применением предлагаемого способа в виде переходных процессов при изменении задающего сигнала и отработанного системой сигнала приведенного углового перемещения вала рабочего органа при наличии ошибки приведения углового перемещения вала рабочего органа к валу электродвигателя +5%.

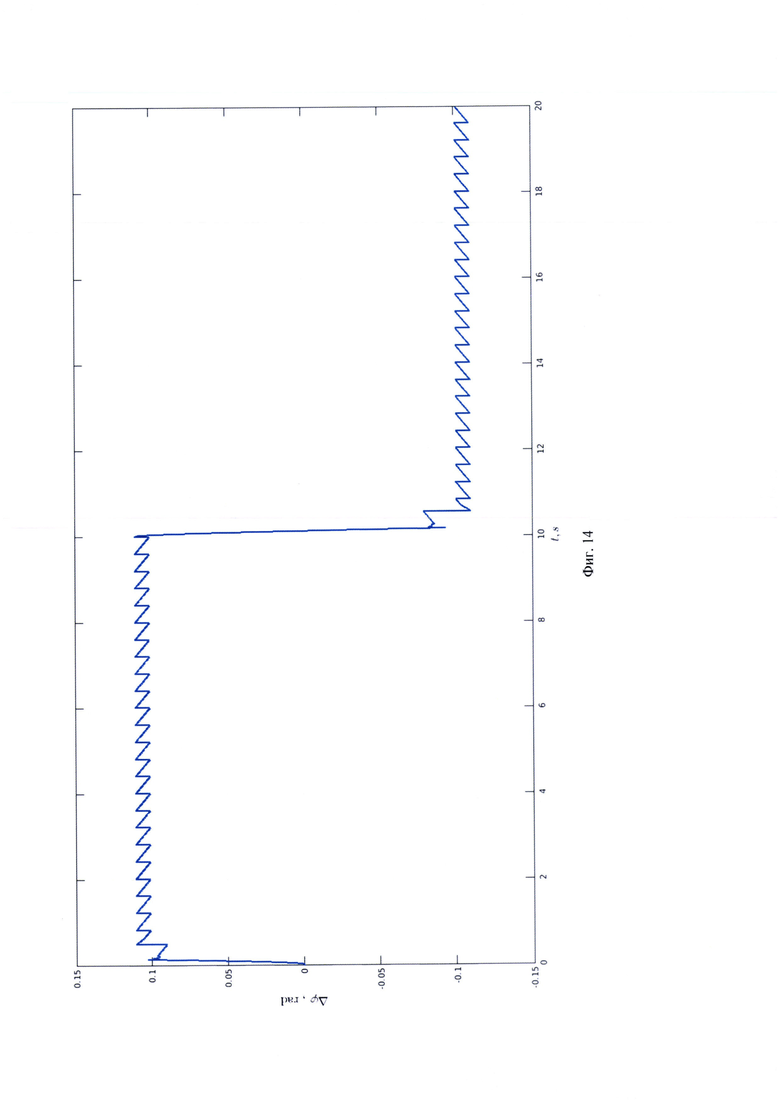

На фиг. 14 представлен результат измерения величины  разности угловых перемещений рабочего органа

разности угловых перемещений рабочего органа  и вала электродвигателя ϕ1 в том же режиме, что и для фиг. 13

и вала электродвигателя ϕ1 в том же режиме, что и для фиг. 13

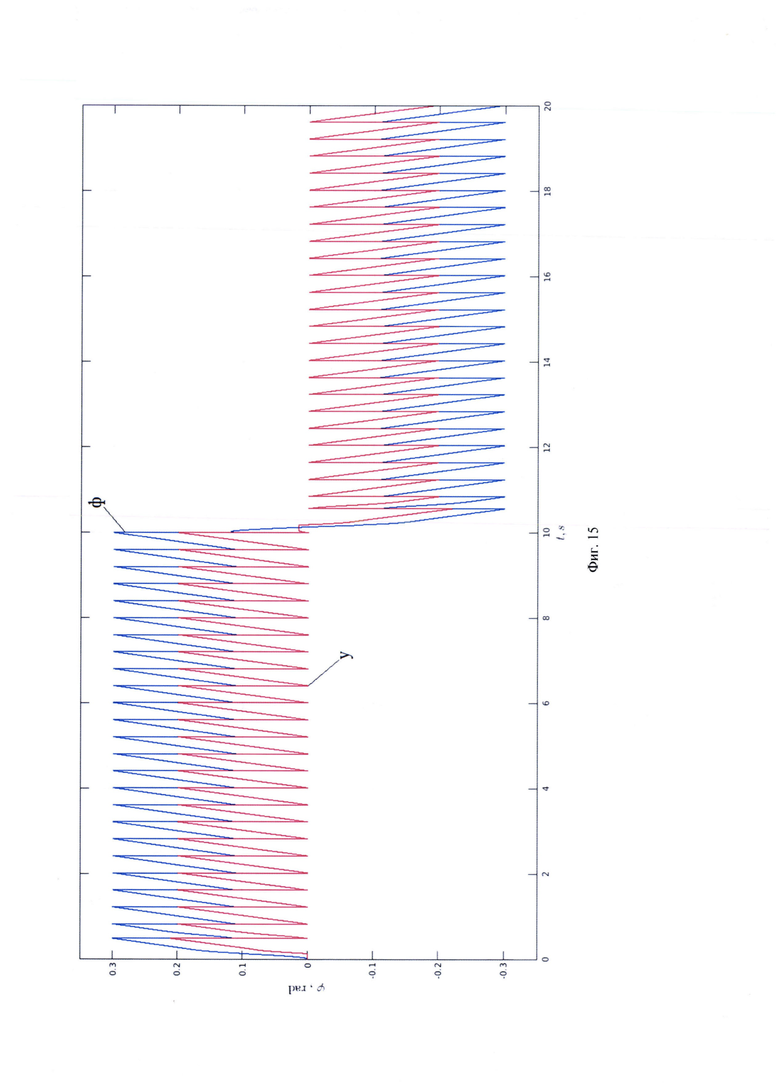

На фиг. 15 изображены результаты компьютерного моделирования режима работы системы управления следящим электроприводом с применением предлагаемого способа в виде переходных процессов углов перемещения вала электродвигателя и вала рабочего органа  при отработке системой задающего сигнала при наличии при наличии ошибки приведения углового перемещения вала рабочего органа к валу электродвигателя +5%.

при отработке системой задающего сигнала при наличии при наличии ошибки приведения углового перемещения вала рабочего органа к валу электродвигателя +5%.

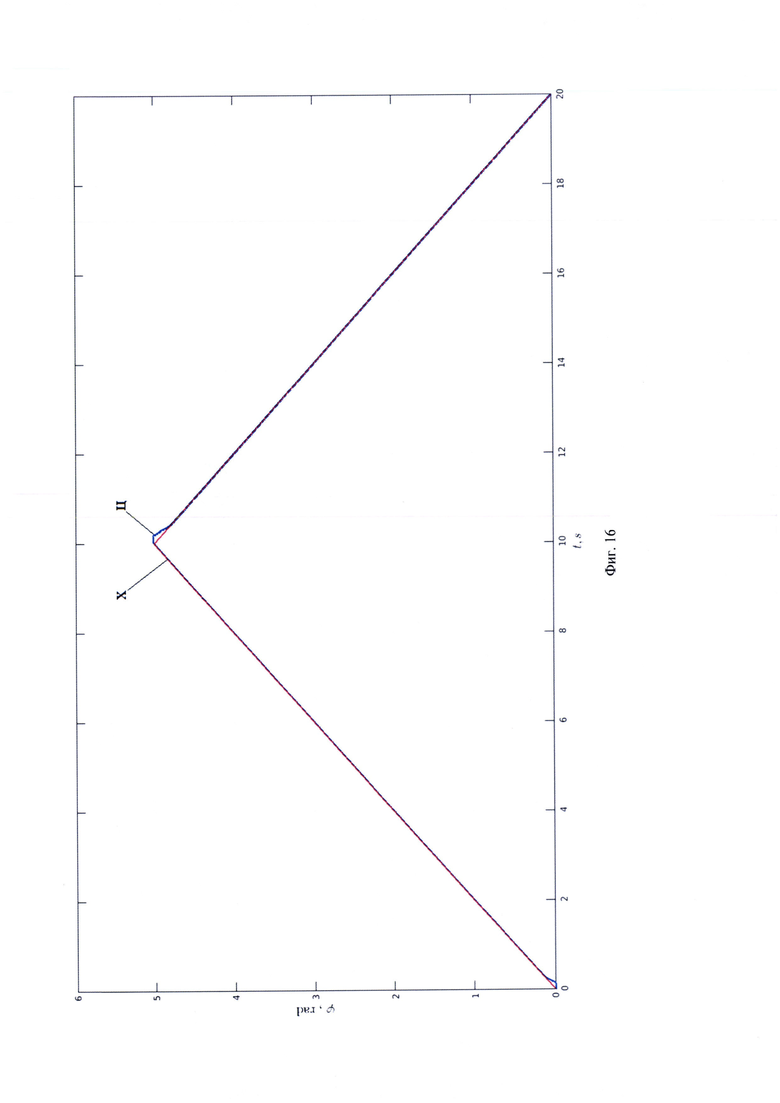

На фиг. 16 приведены результаты компьютерного моделирования режима работы системы управления следящим электроприводом с применением предлагаемого способа в виде переходных процессов при изменении задающего сигнала и отработанного системой сигнала приведенного углового перемещения вала рабочего органа при наличии ошибки приведения углового перемещения вала рабочего органа к валу электродвигателя -5%.

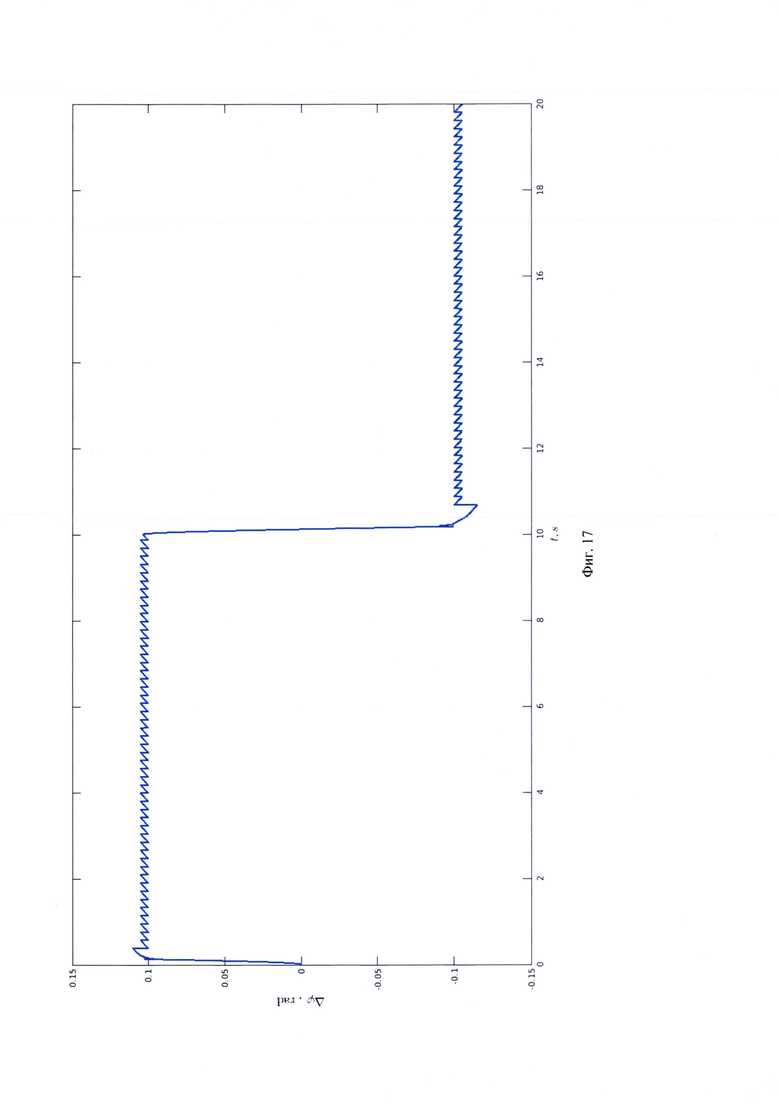

На фиг. 17 представлен результат измерения величины  разности угловых перемещений рабочего органа

разности угловых перемещений рабочего органа  и вала электродвигателя ϕ1 в том же режиме, что и для фиг. 16.

и вала электродвигателя ϕ1 в том же режиме, что и для фиг. 16.

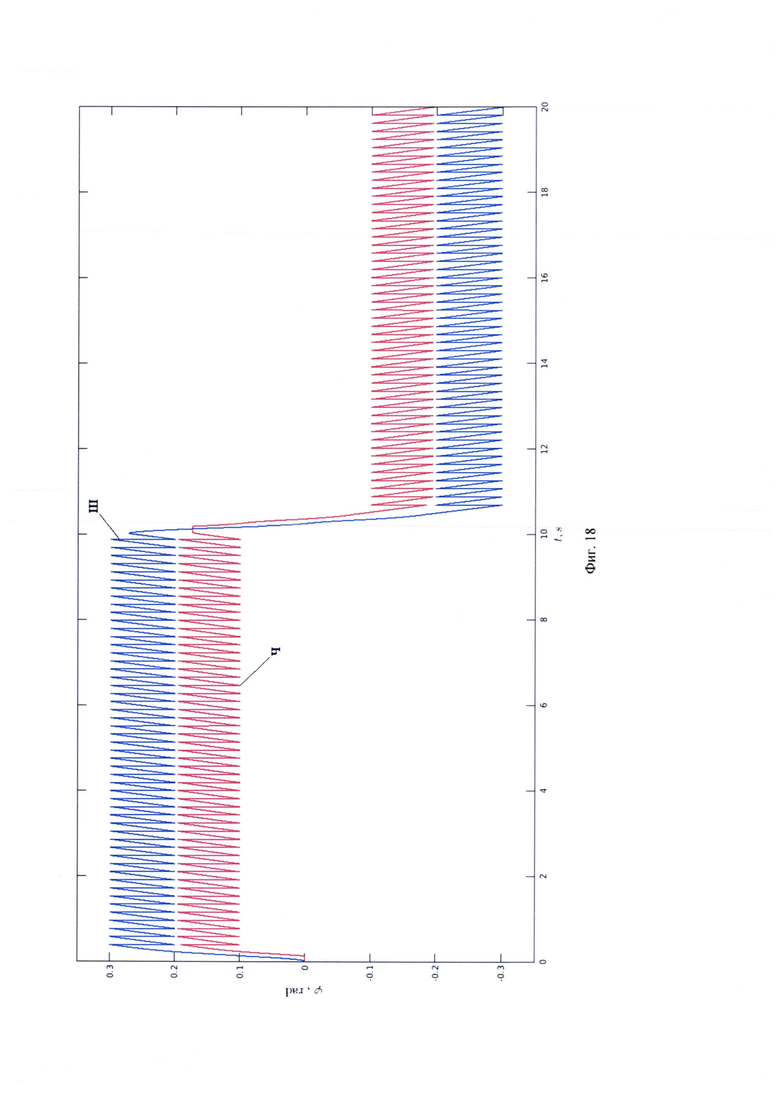

На фиг. 18 изображены результаты компьютерного моделирования режима работы системы управления следящим электроприводом с применением предлагаемого способа в виде переходных процессов углов перемещения вала электродвигателя и вала рабочего органа  при отработке системой задающего сигнала при наличии при наличии ошибки приведения углового перемещения вала рабочего органа к валу электродвигателя -5%.

при отработке системой задающего сигнала при наличии при наличии ошибки приведения углового перемещения вала рабочего органа к валу электродвигателя -5%.

На фиг. 10 график н показывает увеличение сигнала задания ϕзад от нуля до 5 радиан за 10 секунд и снижение этой величина до нуля за следующие 10 секунд, график о- приведенное угловое перемещение вала рабочего органа,  отработанного системой при изменении задающего сигнала.

отработанного системой при изменении задающего сигнала.

Для фиг. 12 график п соответствует изменению величины ϕ1 при отработке сигнала задания на увеличение угла, график р- иллюстрирует изменение величины  в результате отработки управляющего воздействия при наличии ошибки приведения в -5%.

в результате отработки управляющего воздействия при наличии ошибки приведения в -5%.

Для фиг. 13, как и для фиг. 10 график с показывает увеличение сигнала задания ϕзад от нуля до 5 радиан за 10 секунд и снижение этой величина до нуля за следующие 10 секунд, график т - приведенное угловое перемещение вала рабочего органа  отработанного системой при изменении задающего сигнала.

отработанного системой при изменении задающего сигнала.

Для фиг. 15 график у соответствует изменению величины ϕ1 при отработке сигнала задания на увеличение угла, график ф- иллюстрирует изменение величины  в результате отработки управляющего воздействия при наличии ошибки приведения в +5%.

в результате отработки управляющего воздействия при наличии ошибки приведения в +5%.

Для фиг. 16, как и для фиг.10 график с показывает увеличение сигнала задания ϕзад от нуля до 5 радиан за 10 секунд и снижение этой величина до нуля за следующие 10 секунд, график т - приведенное угловое перемещение вала рабочего органа  отработанного системой при изменении задающего сигнала.

отработанного системой при изменении задающего сигнала.

Для фиг. 18 график у соответствует изменению величины ϕ1 при отработке сигнала задания на увеличение угла, график ф - иллюстрирует изменение величины  в результате отработки управляющего воздействия при наличии ошибки приведения в +5%.

в результате отработки управляющего воздействия при наличии ошибки приведения в +5%.

Способ осуществляют следующим образом. Предварительно для выбранной электромеханической системы экспериментальным путем измеряют величину зазора между угловыми перемещениями вала электродвигателя и вала рабочего органа, по полученному значению зазора настраивают переходную характеристику вход-выход монитора зазора. Это необходимо для организации процесса переключения интегральной и пропорциональной ветвей.

В процессе управления измеряют угловое перемещение вала рабочего органа, сравнивают его с заданным значением, полученную разность масштабируют и интегрируют, по полученным значениям формируют пропорциональную и интегральную составляющие управляющего воздействия на электродвигатель через силовой преобразователь. Для повышения точности управления угловым перемещением вала рабочего органа дополнительно измеряют угловое перемещение вала электродвигателя, угловое перемещение вала рабочего органа пересчитывают с учетом передаточного отношения механической части, приводят угловое перемещение вала рабочего органа к валу электродвигателя.

В заявляемом способе компенсации влияния механического зазора на работу следящего электропривода определяют разность не исходных, а преобразованных угловых перемещений валов электродвигателя и рабочего органа, для получения которых задают верхний и нижний пределы изменений модуля углового перемещения вала электродвигателя. Причем верхний предел устанавливают исходя из допустимых погрешностей определения разности угловых перемещений и приведения углового перемещения вала рабочего органа к валу электродвигателя, а нижний предел устанавливают исходя из максимальной скорости слежения и быстродействия вычислителя, реализующего алгоритм управления.

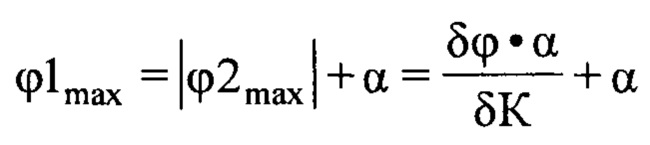

Для ограничения роста модулей  и |ϕ1| некоторым верхним пределом ϕmax, который лучше устанавливать относительно величины ϕ1, не требующей приведения, определяют его как

и |ϕ1| некоторым верхним пределом ϕmax, который лучше устанавливать относительно величины ϕ1, не требующей приведения, определяют его как

Тем самым удается установить верхний предел, исходя из имеющейся величины погрешности приведения угла поворота вала рабочего органа ϕ2 к валу электродвигателя, обозначенной как δК, величины измеренного ранее экспериментально величины зазора α и допустимой погрешности δϕ определения разности углов. Эта разность равна величине зазора.

В источнике (статья Тарарыкин С.В., Аполонский В.В. Сравнительный анализ и развитие устройств компенсации влияния механических зазоров на работу позиционно-следящих систем электропривода, Журнал Электротехника. 2023. №2. с. 17-27) показано, что для работоспособности следящего электропривода с монитором зазора требуется обеспечить погрешность δϕ≤0,1, что составляет величину 10%.

Определение ϕ1max при заданных ранее значениях α=0,1 рад и δК=0,05 приводит к соотношению

Нахождение ϕ1max при других параметрах исследуемой системы можно провести аналогично.

Предлагается не допускать роста величины |ϕ1| выше ϕ1max (значит и величины  ) и тем самым исключить накопление информации в вычислителе. Это производят путем ступенчатого снижения модуля |ϕ1| до нижнего предела ϕ1min в том случае, если |ϕ1| достигнет величины ϕ1max. Одновременно на такую же величину снижают модуль

) и тем самым исключить накопление информации в вычислителе. Это производят путем ступенчатого снижения модуля |ϕ1| до нижнего предела ϕ1min в том случае, если |ϕ1| достигнет величины ϕ1max. Одновременно на такую же величину снижают модуль  . Такое синхронное снижение модулей угловых перемещений |ϕ1| и

. Такое синхронное снижение модулей угловых перемещений |ϕ1| и  не приводит к изменению величины

не приводит к изменению величины  , определяющей работу монитора зазора, но сохраняет точность измерения

, определяющей работу монитора зазора, но сохраняет точность измерения  и, как следствие, точность слежения. Это иллюстрируют графики фиг. 10 - фиг. 15, которые становятся близкими к таковым на фиг. 1 - фиг. 3 при установленном нижнем пределе переключения ϕ1min=0,1 рад.

и, как следствие, точность слежения. Это иллюстрируют графики фиг. 10 - фиг. 15, которые становятся близкими к таковым на фиг. 1 - фиг. 3 при установленном нижнем пределе переключения ϕ1min=0,1 рад.

В общем случае нижний предел ϕ1min устанавливается на определенную величину ниже верхнего предела ϕ1max. Чем меньше эта величина, тем выше частота угловых преобразований при заданной скорости слежения, и тем ближе получаемые графики приближаются к таковым на фиг. 1 - фиг. 3. Однако выше оказываются требования к быстродействию вычислителя, реализующего алгоритм управления.

Так графики ч и ш, приведенные на фиг. 18 и снятые при повышении нижнего предела переключения ϕ1min до 0,2 рад, в большей мере соответствуют фиг. 3, но при заданной скорости слежения частота угловых преобразований повышается с 5 до 10 Гц, что требует двукратного повышения быстродействия вычислителя, то есть двукратного снижения периода квантования по времени.

Для воспроизведения или качественной обработки периодического непрерывного сигнала необходимо соблюдение требований теоремы Котельникова-Шеннона с коэффициентом запаса N=40-50. В этом случае частота квантования вычислителя должна во столько же раз превышать частоту угловых преобразования.

Из этого следует, что необходимо соблюдать следующее соотношение для периода квантования То вычислителя

Отсюда следует соотношение для назначения нижнего предела ϕ1min углового преобразования

где ωmax - максимальная скорость слежения;

То - период квантования вычислителя;

N=40-50.

Исходя из этого, величина нижнего предела ϕ1min, определяющего зону переключения, должна устанавливаться исходя из вычислительных возможностей (быстродействия) цифрового устройства управления, обеспечивающего техническую реализацию разработанного способа, и максимальной скорости слежения.

Так, при выбранных параметрах ϕ1max=0,3 рад, ωmax=0,5 рад/с, То=0.004 с и N=50 получаем ϕ1min=0,3 - 0,5⋅50⋅0,004=0,2 рад и соответствующие этим параметрам графики фиг. 10 - фиг. 15.

При повышении быстродействия вычислителя до То=0.002 с будем иметь ϕ1min=0,3 - 0,5⋅50⋅0,002=0,1 рад, что проиллюстрировано на фиг. 16 - фиг. 18.

Применение процедуры одновременного ступенчатого снижения модулей углового перемещения валов рабочего органа и электродвигателя до нижнего предела при достижении валом электродвигателя верхнего предела модуля углового перемещения позволяет обеспечить повышение точности регулирования положения.

Для повышения точности определяют разность преобразованных угловых перемещений вала электродвигателя и вала рабочего органа, сравнивают ее с величиной зазора, оценивают состояние зазора «раскрыт» или «выбран», при состоянии зазора «раскрыт» прекращают формирование интегральной составляющей управляющего воздействия и сохраняют достигнутое значение управляющего воздействия, при состоянии зазора «выбран» восстанавливают формирование интегральной составляющей управляющего воздействия, и на основе получаемой разности угловых перемещений формируют дополнительное управляющее воздействие на электродвигатель через силовой преобразователь.

Таким образом, предлагаемый способ компенсации влияния механического зазора на работу следящего электропривода обеспечивает повышение точности регулирования положения.

Изобретение относится к разделу управления. Способ компенсации влияния механического зазора на работу следящего электропривода состоит в том, что предварительно измеряют величину зазора между угловыми перемещениями вала электродвигателя и вала рабочего органа, измеряют угловое перемещение вала рабочего органа, сравнивают его с заданным значением, измеряют угловое перемещение вала электродвигателя, угловое перемещение вала рабочего органа пересчитывают с учетом передаточного отношения механической части, приводят угловое перемещение вала рабочего органа к валу электродвигателя, задают верхний и нижний пределы изменений модуля углового перемещения вала электродвигателя, при достижении валом электродвигателя верхнего предела осуществляют ступенчатое снижение его модуля до нижнего предела с одновременным снижением модуля углового перемещения вала рабочего органа на такую же величину, получают преобразованные угловые перемещения, определяют их разность, сравнивают ее с величиной зазора, оценивают состояние зазора, формируют дополнительное управляющее воздействие на электродвигатель через силовой преобразователь. Технический результат: создание способа компенсации влияния механического зазора на работу следящего электропривода, обеспечивающего повышение точности регулирования положения. 18 ил.

Способ компенсации влияния механического зазора на работу следящего электропривода, в котором управление осуществляют при помощи системы подчиненного регулирования координат с контурами тока, скорости и углового положения, отличающийся тем, что предварительно измеряют величину зазора между угловыми перемещениями вала электродвигателя и вала рабочего органа, по полученному значению зазора настраивают переходную характеристику вход-выход монитора зазора, в процессе управления измеряют угловое перемещение вала рабочего органа, сравнивают его с заданным значением, полученную разность масштабируют и интегрируют, по полученным значениям формируют пропорциональную и интегральную составляющие управляющего воздействия на электродвигатель через силовой преобразователь, измеряют угловое перемещение вала электродвигателя, угловое перемещение вала рабочего органа пересчитывают с учетом передаточного отношения механической части, приводят угловое перемещение вала рабочего органа к валу электродвигателя, задают верхний и нижний пределы изменений модуля углового перемещения вала электродвигателя, причем верхний предел ϕ1max устанавливают в соответствии с соотношением:

где δϕ - допустимая погрешность определения разности угловых перемещений,

δК - погрешность приведения углового перемещения вала рабочего органа к валу электродвигателя,

α - величина зазора;

нижний предел углового перемещения вала электродвигателя ϕ1min устанавливают, исходя из максимальной скорости слежения ωmax и быстродействия вычислителя, реализующего алгоритм управления в соответствии с соотношением:

где То - период квантования вычислителя,

N - коэффициент запаса, N=40-50;

при достижении валом электродвигателя верхнего предела модуля углового перемещения осуществляют ступенчатое снижение его модуля до нижнего предела с одновременным ступенчатым снижением модуля углового перемещения вала рабочего органа на такую же величину, получают преобразованные угловые перемещения вала электродвигателя и вала рабочего органа, определяют разность преобразованных угловых перемещений вала электродвигателя и вала рабочего органа, сравнивают ее с величиной зазора, оценивают состояние зазора «раскрыт» или «выбран», при состоянии зазора «раскрыт» прекращают формирование интегральной составляющей управляющего воздействия и сохраняют достигнутое значение управляющего воздействия, при состоянии зазора «выбран» восстанавливают формирование интегральной составляющей управляющего воздействия, и на основе получаемой разности угловых перемещений формируют дополнительное управляющее воздействие на электродвигатель через силовой преобразователь.

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ С ЗАЗОРОМ В КИНЕМАТИЧЕСКОЙ ПЕРЕДАЧЕ (ВАРИАНТЫ) | 2022 |

|

RU2783736C1 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ВЛИЯНИЯ МЕХАНИЧЕСКОГО ЗАЗОРА НА РАБОТУ СЛЕДЯЩЕГО ЭЛЕКТРОПРИВОДА | 2022 |

|

RU2784456C1 |

| СПОСОБ КОМПЕНСАЦИИ ЗАЗОРОВ В ЧЕРВЯЧНЫХ ПЕРЕДАЧАХ ПРИ ВОЗВРАТНО-ВРАЩАТЕЛЬНОМ ДВИЖЕНИИ И БЕЗЗАЗОРНАЯ ЧЕРВЯЧНАЯ ПЕРЕДАЧА | 2020 |

|

RU2737563C1 |

| Регулируемый пластинчатый насос | 1977 |

|

SU785549A1 |

| CN 207333665 U, 08.05.2018 | |||

| Способы компенсации влияния механических зазоров на работу позиционноследящих систем электропривода / С | |||

| В | |||

| Тарарыкин, В | |||

| В | |||

| Аполонский // Электротехника | |||

| Электромагнитный прерыватель | 1924 |

|

SU2023A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - С | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

2024-01-11—Публикация

2023-10-09—Подача