Изобретение относится к области автоматизированного электропривода и может быть использовано для управления многокоординатными электромеханическими системами, в частности для автоматического управления сварочных автоматов.

Известна система управления манипулятором, в которой используется принцип отслеживания выходной переменной /а.с. 699488, МКИ G 05 B 11/00, БИ 43, 1979/. Недостаток системы - возникновение ошибки позиционирования вследствие астатизма обратной связи по положению или прямой цепи регулирования следящего контура.

Наиболее близким к заявляемому является способ управления движением промышленного робота /а.с. 729552, МКИ G 05 B 19/00. БИ 15, 1980/. Он основан на измерении в каждом интервале интерполяции величины угла наклона результирующего вектора по составляющим координатных перемещений рабочего органа устройства, изменении частоты импульсов задающего генератора в зависимости от результатов измерения и поддержания по результатам изменения частоты следования импульсов задающего генератора заданной скорости движения рабочего органа устройства. Кроме того, в каждом интервале интерполяции производят дополнительное измерение поступательного перемещения рабочего органа робота при наличии его углового перемещения.

Существенным недостатком способа является недостаточная точность позиционирования, обусловленная ошибкой следящего контура при отличии заданной траектории движения от требуемой (реальной) траектории.

Задача изобретения - повышение точности регулирования.

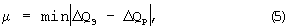

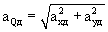

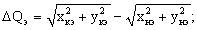

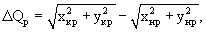

Сущность изобретения заключается в следующем. Способ регулирования включает также, как в прототипе, задание дискретных значений положения рабочего органа сварочного автомата, на которых основывается интерполяция эталонной траектории и определение частоты изменения задания по положению. Согласно изобретению предварительно на интервалах интерполяции задают скорость движения и ускорения рабочего органа сварочного автомата и формируют массив эталонных траекторий в виде массивов приращений эталонного задания по положению на участках интерполяции по координатам х, у, z, осуществляют измерение начального и конечного значений требуемого положения рабочего органа сварочного автомата, определяют наиболее близкую эталонную траекторию по критерию

μ =min| Δ QЭ-Δ QР|,

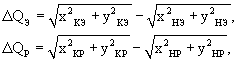

где Δ QЭ, Δ QР - расстояние между точками начала и конца эталонной и реальной траекторий по оси Q,

где хКЭ, yКЭ, xНЭ, yНЭ - координаты точек конца и начала эталонной траектории;

xКР, yКР, xНР, yНР - координаты точек конца и начала реальной траектории, при этом приращения задания по положению и частоту изменения задания по положению изменяют пропорционально разности расстояний между точками начала и конца эталонной и реальной траекторий.

Каждый из введенных признаков выполняет присущую ему функцию из известных положений и закономерностей науки и техники.

Новые свойства - повышение точности регулирования и отличительные признаки проявились в совокупности, что привело к достижению положительного эффекта у заявляемого технического решения. С учетом изложенного следует считать заявляемое решение соответствующим критерию "существенные отличия".

Рассмотрим способ регулирования трех координатного электропривода сварочного автомата для присоединения проволочных выводов полупроводниковых приборов. На этапе подготовки данных по заданным дискретным значениям zi и  , где zi, xi, yi - координаты по осям z, x, y; i - номер точки на траектории задания,

, где zi, xi, yi - координаты по осям z, x, y; i - номер точки на траектории задания,  в обобщенной плоскости (z, Q) осуществляется интерполяция эталонной траектории движения, с использованием, например, сплайн-функций (Бор К.Де. Практическое руководство по сплайнам. М.: Радио и связь, 1985).

в обобщенной плоскости (z, Q) осуществляется интерполяция эталонной траектории движения, с использованием, например, сплайн-функций (Бор К.Де. Практическое руководство по сплайнам. М.: Радио и связь, 1985).

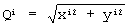

Формируя на i-x участках траектории требуемые контурные скорости  и ускорения

и ускорения  движения рабочего органа сварочного автомата в пределах допустимых значений VКД и аКД определяются значения контурной скорости

движения рабочего органа сварочного автомата в пределах допустимых значений VКД и аКД определяются значения контурной скорости  на j-ых интервалах интерполяции.

на j-ых интервалах интерполяции.

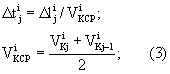

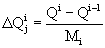

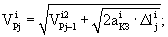

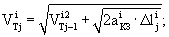

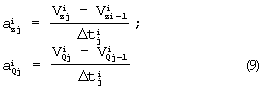

где  - значение контурной скорости в конце (j-1) интервала i-го участка траектории;

- значение контурной скорости в конце (j-1) интервала i-го участка траектории;  - величина приращения на i-ом участке траектории;

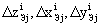

- величина приращения на i-ом участке траектории;  - величина приращений на i -ом участке траектории по координатам Q и z;

- величина приращений на i -ом участке траектории по координатам Q и z;  - величина приращений на i-ом участке траектории по координатам х, у. При этом учитывается требование нулевой ошибки позиционирования в конечной точке траектории движения рабочего органа сварочного автомата.

- величина приращений на i-ом участке траектории по координатам х, у. При этом учитывается требование нулевой ошибки позиционирования в конечной точке траектории движения рабочего органа сварочного автомата.

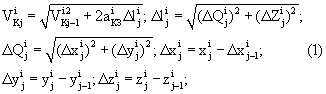

После определения значений моментов  окончания j-го интервала i-го участка эталонной траектории с заданными контурными скоростью

окончания j-го интервала i-го участка эталонной траектории с заданными контурными скоростью  и ускорением

и ускорением  по формуле

по формуле

где ti-1 - значение моментов окончания (i-1)-го участка траектории;

- значение моментов окончания (j-1) интервала i-го участка траектории,

- значение моментов окончания (j-1) интервала i-го участка траектории,

осуществляется считывание значений задания по положению для соответствующих электроприводов по координатам x, y, z.

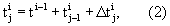

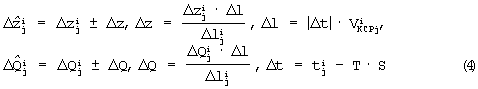

При несовпадении моментов tS=T· S, где T - длительность одного такта; S=1, 2,... , считывания информации заданного положения и вычисленных временных интервалов  значения массивов

значения массивов  корректируются на величину приращений Δ z, Δ Q по координатам z, Q, определяемой средней скоростью

корректируются на величину приращений Δ z, Δ Q по координатам z, Q, определяемой средней скоростью  на данном участке траектории и длительностью Δ t несовпадения

на данном участке траектории и длительностью Δ t несовпадения

В зависимости от знака несовпадения моментов времени, т.е. Δ t>0 или Δ t<0, величины приращений Δ z и Δ Q суммируются или вычитаются из ранее вычисленных значений  и

и  .

.

В результате, для каждой эталонной траектории формируются массивы значений задания по положению для электроприводов по координатам x, y, z. Количество и форма эталонных траекторий определяются на начальном этапе для конкретных вариантов выполнения перемычек между кристаллом и подложкой полупроводниковых приборов.

Поскольку в реальных условиях работы сварочного автомата координаты точек начала и конца требуемой траектории и эталонной не совпадают, то, очевидно, возникает необходимость коррекции значений задания по положению.

После измерения координат начала и конца реальной траектории из массива эталонных траекторий выбирается ближайшая траектория по критерию

где  - расстояние между точками начала и конца эталонной и реальной траекторий по оси Q,

- расстояние между точками начала и конца эталонной и реальной траекторий по оси Q,

где хКЭ, yКЭ, xНЭ, yНЭ - координаты точек конца и начала эталонной траектории; xКР, yКР, xНР, yНР - координаты точек конца и начала реальной траектории. Далее, после вычисления коэффициента подобия

значения массивов приращений  и

и  , а также длительность T такта считывания информации о положении умножаются на коэффициент k. При этом движение рабочего органа сварочного автомата по требуемой траектории осуществляется в пределах заданных значений контурных скоростей и ускорений на ее участках.

, а также длительность T такта считывания информации о положении умножаются на коэффициент k. При этом движение рабочего органа сварочного автомата по требуемой траектории осуществляется в пределах заданных значений контурных скоростей и ускорений на ее участках.

Рассматриваемый способ регулирования учитывает форму траектории задания, и при обеспечении необходимых динамических характеристик движения - контурных скорости и ускорения уменьшается контурная ошибка позиционирования.

Предлагаемый способ может быть реализован программно или на основе аппаратных средств.

В качестве примера рассмотрим программную реализацию способа.

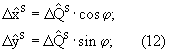

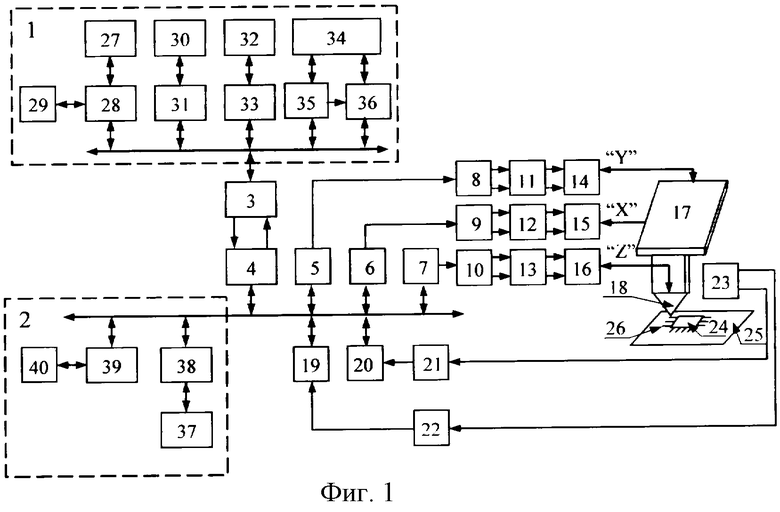

На фиг. 1 приведена структурная схема устройства, реализующего предлагаемый способ;

на фиг. 2 - блок-схема алгоритма планирования эталонной траектории задания электроприводам сварочного автомата.

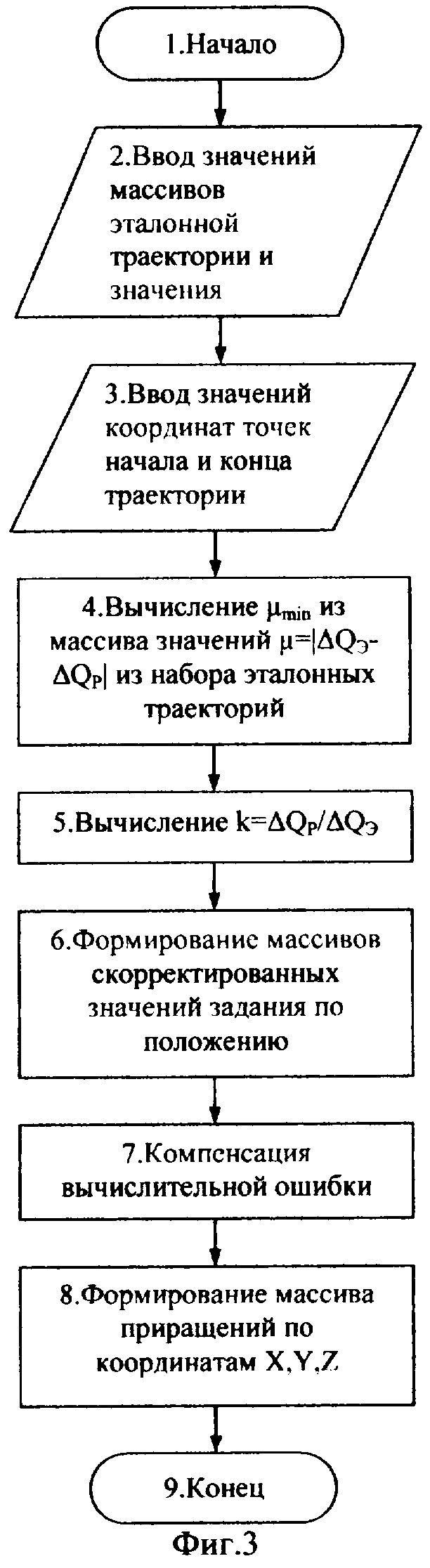

На фиг. 3 - блок-схема коррекции значений эталонной траектории задания.

Устройство содержит (фиг. 1) первый 1 и второй 2 вычислители, соединенные между собой последовательно через первый 3 и второй 4 блоки дальней связи. К каналу типа "общая шина" второго вычислителя через соответствующие интерфейсы 5, 6, 7 подключены три группы (по числу координат) последовательно соединенных цифроаналоговый преобразователь 8 (9, 10), усилитель мощности 11 (12, 13), выходы которого соединены с обмотками линейного шагового двигателя 14 (15, 16), осуществляющего перемещение координатного стола 17 сварочного автомата и сварочной головки 18 по координатам x, y, z. К каналу "общая шина" второго вычислителя 2 через интерфейсы 19, 20 подключены аналого-цифровые преобразователи 21, 22, входы которых соединены с выходами устройства 23 распознавания положения кристалла 24 полупроводникового прибора на подложке 25. Сварочная головка 18, перемещаясь в соответствии с задающими входными сигналами цифроаналоговых преобразователей 8, 9, 10, формирует перемычку 26, соединяющую контакт кристалла 24 и подложки 25 полупроводникового прибора.

Первый 1 вычислитель содержит блок 27 клавиатуры, системный модуль 28, оперативное запоминающее устройство 29, накопитель 30 на жестком магнитном диске, контроллер 32 на гибких магнитных дисках, контроллер 33 накопителя 32 гибких магнитных дисков, видеомонитор 34, видеоконтроллер 35, расширитель 36 памяти.

Второй 2 вычислитель содержит накопитель 37 на жестком магнитном диске, контроллер 38 накопителя, системный модуль 39, ОЗУ 40. Первый и второй вычислители реализованы на персональном компьютере типа IBM PC.

Устройство 23 распознавания реализовано в соответствии со схемой, приведенной в монографии Онегина Е.Е., Зенькович В.А., Битно П.Г. Автоматическая сборка ИС, стр. 308-309. рис. 4.3.1.

Устройство работает следующим образом (фиг. 2, 3).

После ввода необходимых команд (фиг. 1) с блока 27 клавиатуры первый вычислитель 1 осуществляет требуемые вычисления на этапе подготовки данных. При этом исходные данные могут храниться в одном из накопителей 30, 32 или вводиться оператором с блока 27 клавиатуры.

Выполнение блока 2 обеспечивает ввод (фиг. 2):  , zi, Qi, T значений, допустимых скоростей Vzд, Vxд, Vyд ускорений и ускорений аzд, аxд, аyд для электроприводов по координатам z, x, y; количество Мi интервалов интерполяции на i-ом участке траектории. После проверки значений

, zi, Qi, T значений, допустимых скоростей Vzд, Vxд, Vyд ускорений и ускорений аzд, аxд, аyд для электроприводов по координатам z, x, y; количество Мi интервалов интерполяции на i-ом участке траектории. После проверки значений  на превышение допустимого значения

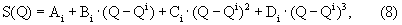

на превышение допустимого значения  (блок 3), движения сплайн-функцией вида:

(блок 3), движения сплайн-функцией вида:

где Ai, Bi, Ci, Di - коэффициенты полинома, определяемые из граничных условий;

Q - текущая переменная, изменяемая с шагом  в пределах от Qi до Qi+1 (блок 4).

в пределах от Qi до Qi+1 (блок 4).

В результате выполнения блока 5 на j-х интервалах интерполяции вычисляются значения контурной скорости  на участках разгона равномерного движения-торможения (с учетом равенства нулю контурной скорости в конечной точке траектории):

на участках разгона равномерного движения-торможения (с учетом равенства нулю контурной скорости в конечной точке траектории):

- скорость разгона:

- скорость торможения:

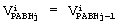

- при равномерном движении: .

.

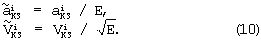

После определения моментов окончания интервалов траектории (блок 6) по формулам (2), (3) вычисляется ускорение по координатам z, Q, значения которого проверяются на превышение допустимого значения ускорения azд,  (блок 7). В случае превышения

(блок 7). В случае превышения  или

или  , где

, где

соответствующих допустимых значений на величину Е, то исходные данные  и

и  корректируются согласно выражениям

корректируются согласно выражениям

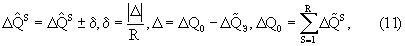

Выполнение блока 8 предполагает формирование временной сетки с шагом Т и вычисление приращения Δ l пути, обусловленного несинхронностью моментов tS информации и длительностью  . Окончательно, согласно формулам (4) этап подготовки данных заканчивается формированием массивов приращений эталонного задания по положению,

. Окончательно, согласно формулам (4) этап подготовки данных заканчивается формированием массивов приращений эталонного задания по положению,  .

.

В соответствии с программой, записанной на магнитном диске накопителя 30, или по команде оператора, заданной с блока 27 клавиатуры, массивы  передаются по блокам 3, 4 дальней связи в канал второго вычислителя 2 и записываются на магнитный диск накопителя 37 (фиг. 3). Устройство 2 распознавания положения кристалла 24 формирует сигналы смещения базовых осей кристалла 24, характеризующие координаты точек начала и конца реальных перемычек (траекторий движения): xНР, yНР, xКР, yКР. Данные сигналы вводятся через АЦП 21, 22, интерфейсы 19, 20 в ОЗУ 40 или записываются на магнитный диск накопителя 37 второго вычислителя 2 (блок 3). Далее, по программе, записанной на магнитном диске накопителя 37, осуществляется вычисление μ по формуле (5) (блок 4) и массив значений эталонной траектории с минимальным μ min умножается на коэффициент k (формула 7) (блоки 5, 6). Одновременно пропорционально изменяется период Т считывания информации. Компенсация вычислительной ошибки, определяемой ограниченной разрядностью второго вычислителя 2, производится согласно уравнениям (блок 7):

передаются по блокам 3, 4 дальней связи в канал второго вычислителя 2 и записываются на магнитный диск накопителя 37 (фиг. 3). Устройство 2 распознавания положения кристалла 24 формирует сигналы смещения базовых осей кристалла 24, характеризующие координаты точек начала и конца реальных перемычек (траекторий движения): xНР, yНР, xКР, yКР. Данные сигналы вводятся через АЦП 21, 22, интерфейсы 19, 20 в ОЗУ 40 или записываются на магнитный диск накопителя 37 второго вычислителя 2 (блок 3). Далее, по программе, записанной на магнитном диске накопителя 37, осуществляется вычисление μ по формуле (5) (блок 4) и массив значений эталонной траектории с минимальным μ min умножается на коэффициент k (формула 7) (блоки 5, 6). Одновременно пропорционально изменяется период Т считывания информации. Компенсация вычислительной ошибки, определяемой ограниченной разрядностью второго вычислителя 2, производится согласно уравнениям (блок 7):

где  - скорректированные значения приращений задания по координате Q;

- скорректированные значения приращений задания по координате Q;  , R=int(tn/T), tn - суммарная длительность прохождения траектории. Знак "+" или "-" определяется знаком Δ : при Δ >0 - знак "+", при Δ <0 - знак “-”

, R=int(tn/T), tn - суммарная длительность прохождения траектории. Знак "+" или "-" определяется знаком Δ : при Δ >0 - знак "+", при Δ <0 - знак “-”

В результате выполнения блока 8 окончательно формируются массивы значений  и скорректированное значение

и скорректированное значение  такта считывания информации, где

такта считывания информации, где

ϕ - угол между осью х и проекцией плоскости (z, Q) на плоскость (х, у).

По сигналам считывания с периодом  значения

значения  поступают из ОЗУ 40 второго вычислителя 2 через соответствующие интерфейсы 5, 6, 7 на входы ЦАП 8, 9, 10 управления движением двигателей 14, 15, 16. Перемещаясь в соответствующих плоскостях, сварочная головка 18 автомата 17 осуществляет необходимые технологические операции по припаиванию концов перемычки 26 и придания ей требуемой формы (согласно заданной траектории движения).

поступают из ОЗУ 40 второго вычислителя 2 через соответствующие интерфейсы 5, 6, 7 на входы ЦАП 8, 9, 10 управления движением двигателей 14, 15, 16. Перемещаясь в соответствующих плоскостях, сварочная головка 18 автомата 17 осуществляет необходимые технологические операции по припаиванию концов перемычки 26 и придания ей требуемой формы (согласно заданной траектории движения).

Таким образом, по сравнению с прототипом предлагаемое изобретение обеспечивает повышение точности регулирования по положению (т.е. практически нулевая ошибка в конечной точке траектории) путем учета реальных возможностей электроприводов по координатам x, y, z при движении рабочего органа сварочного автомата по траектории с заданными контурными скоростями и ускорениями на ее участках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система для автоматического числового управления координатными перемещениями при обработке изделий микроэлектроники | 1990 |

|

SU1835534A1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ОРГАНОМ МНОГОСТЕПЕННОГО МАНИПУЛЯТОРА | 2021 |

|

RU2771456C1 |

| Устройство для сварки | 1987 |

|

SU1558598A1 |

| Установка для присоединения проволочных выводов | 1991 |

|

SU1773643A1 |

| Устройство для интерполяции и кусочно- линейной аппроксимации | 1977 |

|

SU734709A1 |

| Способ коррекции координат, высоты и вертикальной скорости летательного аппарата и устройство для его осуществления | 2015 |

|

RU2619823C1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| Способ сварки и устройство для его осуществления | 1987 |

|

SU1555080A1 |

| СПОСОБ НАМОТКИ МНОГОСЛОЙНЫХ ОБОЛОЧЕК | 1992 |

|

RU2050280C1 |

| СПОСОБ ЗАДАНИЯ ЖЕЛАЕМЫХ ТРАЕКТОРИЙ ДВИЖЕНИЯ ЭКЗОСКЕЛЕТА ДЛЯ ПЕРЕДВИЖЕНИЯ ПОЛЬЗОВАТЕЛЯ С НАРУШЕНИЕМ ФУНКЦИЙ ОПОРНО-ДВИГАТЕЛЬНОГО АППАРАТА, УСТРОЙСТВО СОДЕЙСТВИЯ ХОДЬБЕ ЭТОГО ПОЛЬЗОВАТЕЛЯ И СПОСОБ УПРАВЛЕНИЯ ЭТИМ УСТРОЙСТВОМ | 2015 |

|

RU2598124C1 |

Изобретение относится к области автоматизированного электропривода и может быть использовано для управления многокоординатными электромеханическими системами, в частности, для управления сварочных автоматов. Технический результат заключается в повышении точности регулирования электропривода сварочного автомата. Способ регулирования многокоординатного электропривода сварочного автомата включает задание дискретных значений положения рабочего органа сварочного автомата, на которых основывается интерполяция эталонной траектории, и определение частоты изменения задания по положению. При этом на интервалах интерполяции задают значения скорости движения и ускорения рабочего органа сварочного автомата, формируют массив эталонных траекторий по положению, осуществляют измерение начального и конечного значений требуемого положения рабочего органа сварочного аппарата, определяют наиболее близкую эталонную траекторию и изменяют приращения задания по положению и частоту изменения задания по положению пропорционально превышению измеренного положения над эталонным. 3 ил.

Способ регулирования многокоординатного электропривода сварочного автомата, включающий задание дискретных значений положения рабочего органа сварочного автомата, на которых основывается интерполяция эталонной траектории и определение частоты изменения задания по положению, отличающийся тем, что предварительно на интервалах интерполяции задают скорость движения и ускорения рабочего органа сварочного автомата и формируют массив эталонных траекторий в виде массивов приращений эталонного задания по положению на участках интерполяции по координатам х, у, z, осуществляют измерение начального и конечного значений требуемого положения рабочего органа сварочного автомата, определяют наиболее близкую эталонную траекторию по критерию

μ =min| Δ Qэ-Δ Qp|,

где Δ Qэ, Δ Qp - расстояние между точками начала и конца эталонной и реальной траекторий по оси Q,

где хкэ, укэ, хнэ, унэ - координаты точек конца и начала эталонной траектории; хкр, укр, хнр, унр - координаты точек конца и начала реальной траектории,

при этом приращения задания по положению и частоту изменения задания по положению изменяют пропорционально разности расстояний между точками начала и конца эталонной и реальной траекторий.

| Способ управления движением промышленного робота | 1976 |

|

SU729552A1 |

| Система управления манипулятором | 1978 |

|

SU699488A1 |

| Цифровой линейный интерполятор с оценочной функцией | 1981 |

|

SU991375A1 |

| US 4581698 A, 08.04.1986 | |||

| DE 19618332 A1, 23.01.1997. | |||

Авторы

Даты

2004-07-27—Публикация

2002-12-06—Подача