Область техники

Настоящее изобретение относится к области химического синтеза и может быть использовано для получения простого металлилового эфира ПЭГ, используемого в дальнейшем в качестве сырья для получения суперпластификаторов для строительных смесей.

Уровень техники

Из уровня техники известен документ CN102134313A, 27.07.2011, в котором описывается способ производства металлилового эфира полиэтиленгликоля. Согласно известному способу, часть металлилового спирта предварительно катализуют гидроокисью калия для получения катализатора оксиэтилирования. Затем к катализатору оксиэтилирования подается металлиловый спирт и окись этилена.

К недостаткам данного метода можно причислить высокое содержание воды, приводящее к образованию полиэтиленгликолей, являющихся нежелательными побочными продуктами реакции оксиэтилирования.

В US2003199616, 23.10.2003 упоминается в общем образование эфира ненасыщенного полиалкенилгликоля путем реакции между оксидом алкилена (в т.ч. этилена) и ненасыщенным спиртом, имеющим алкенильную группу (в т.ч. металлиловым спиртом) в присутствии катализатора (в т.ч. КОН). Без деталей, режимов и т.п.

Согласно данному документу этилен оксид объединяется с металлиловым спиртом при катализе гидроксидом натрия или калия ([0103]). Этиленоксид реагирует с образованием полиоксиэтиленового эфира металлилового спирта, но при этом образуется большое количество побочных продуктов, таких как свободные гликоли и т.д., и в то же время приводит к снижению содержания эффективного вещества, расширению распределения молекулярной массы и снижению коэффициента количества двойных связей, что влияет на эффективность применения.

Документ US2012035381,02.09.2012 описывает получение полиоксиэтиленового эфира металлилового спирта со степенью алкоксилирования 10. В рабочем примере в реактор-автоклав из нержавеющей стали при комнатной температуре загружают 89 г аллилового спирта, затем вводят 6,16 г KOH в виде хлопьев (чистота 88%). Реактор герметизируют и вакуумируют при комнатной температуре до давления 100 мбар (абс.), после чего в реакторе повышают давление азотом до атмосферного и снова вакуумируют до 100 мбар. Вновь вводят азот и осуществляют нагрев до 90 °С. В результате создается давление около 0,9 бар. Затем начинают подачу этиленоксида в количестве 660 г при 95 °С. Общее время введения окиси составило 6,2 часа при значении конечного давления 7,2 бар. В итоге было получено 749,5 г продукта с гидроксильным числом 117,2 мг КОН/г.

Процесс, описываемый в данном документе, основан на условии повышенного давления в реакторе при низких температурах. Несмотря на хороший выход и степень чистоты получаемого продукта, такой подход ведет к чрезмерному увеличению времени протекания реакции.

В документе CN102898639,30.01.2013 для предотвращения образования побочных продуктов (свободных ПЭГ) в качестве катализатора используются гидриды металлов для предотвращения образования воды в процессе катализа.

Документ US6762325,13.07.2004 предлагает механическое (технологическое) решение для уменьшения побочных продуктов.

А именно, в данном патенте описывается способ производства алкоксилированного соединения, в котором для уменьшения образования побочных продуктов применяются клапаны, установленные последовательно и вертикально в реакторе с мешалкой, и способствующие дополнительному перемешиванию реакционной смеси. Это решение не эффективно, поскольку количество образования побочных ПЭГ определяется содержанием воды в реакционной массе и этот побочный процесс оксиэтилирования воды протекает параллельно с основным процессом оксиэтилирования ненасыщенного спирта.

Документ DE102006048017,04.10.2008 относится к двухэтапному способу производства полиэфиров спиртов. Задачей, на решение которой направлено изобретение согласно данному документу, является повышение эффективности и безопасности производства.

Способ производят в два этапа, причем продукт первого этапа подвергают дальнейшему алкоксилированию. Основное внимание уделяется подаваемым количествам сырьевых материалов. Такой способ имеет целью устранение побочных опасных экзотермических реакций, связанных со щелочным катализатором. Кроме того, указывается, что получаемый полиэфир имеет высокую степень чистоты.

Однако, решения, основанные на точных расчетных количествах сырьевых компонентов, ведут к либо к удорожанию оборудования, способного к точному дозированию, либо к недопустимым погрешностям в дозировке, что влечет за собой сопутствующие недостатки.

Авторы настоящей технологии в результате значительных исследований нашли выход для минимизации образования свободных полиэтиленгликолей до 1,0 масс.%, обеспечивая конечный продукт с высокой степенью чистоты и стабильной молекулярной массой. Получаемый при этом металлиловый эфир ПЭГ имеет преимущества, заключающиеся в том, что снижение в поликарбоксилатных эфирах, полученных на основе металлилового эфира ПЭГ по настоящему изобретению, количества побочных ПЭГ, которые приходят с макромономером, приводят к повышению эффективности работы карбоксилатных добавок для строительных смесей, включая меньший расход строительной смеси при достижении необходимых характеристик конструкционного материала.

Сущность изобретения

Задачей настоящего изобретения является снижение свободных полиэтиленгликолей в продукте и сужение его фракционного состава.

Предложен способ производства металлилового эфира полиэтиленгликоля с молекулярной массой около 400, содержащий этапы:

- катализ металлилового спирта щелочным катализатором до заданного значения щелочности;

- предреакция катализированного металлилового спирта с оксидом этилена;

- реакция подвергнутого предреакции катализированного металлилового спирта с оксидом этилена до щелочности 0,3–0,7 мг КОН/г.

После этапа катализа проводят осушку катализированного металлилового спирта путем его нагрева до температуры около 60°С, создания вакууметрического давления и барботажа азотом.

Осушку проводят до массовой доли воды не более 0,025%.

Предреакцию проводят при температуре 95-110°С.

На этапе предреакции оксид этилена подают до соотношения 1 моль оксида этилена на 1 моль спирта.

На этапе реакции оксид этилена подают с постепенным увеличением расхода и плавным повышением температуры, в частности до 115-120°С.

Шаг увеличения расхода составляет 100-200 кг/ч, а шаг увеличения температуры составляет около 1°С/5 минут.

Способ производства металлилового эфира полиэтиленгликоляс молекулярной массой около 2400 включает этапы:

- катализ металлилового эфира полиэтиленгликоля с молекулярной массой около 400, полученного способом по п.1 щелочным катализатором до заданного уровня щелочности;

- предреакция нагретого катализированного сырья с оксидом этилена

- реакция подвергнутого предреакции катализированного сырья.

После этапа катализа проводят осушку до массовой доли воды не более 0,025%.

Предреакцию проводят при температуре 103-105°С.

На этапе предреакции оксид этилена подают до соотношения 1 моль оксида этилена на 1 моль спирта.

На этапе реакции оксид этилена подают с постепенным увеличением расхода и плавным повышением температуры, в частности до 115-120°С.

Шаг увеличения расхода составляет 100–200 кг/ч, а шаг увеличения температуры составляет около 1°С/5 минут.

Щелочной катализатор представляет собой гидроксид натрия или калия.

В результате способа производства ненасыщенного полиэфира на основе металлилполиоксиэтиленгликоля получали товарную форму металлилового эфира полиэтиленгликоля, содержащую металлиловый эфир полиэтиленгликоля с распределением по молекулярной массе в диапазоне от 2240 до 2550 г/моль и свободные полиэтиленгликоли в количестве не более 1 масс.%.

Техническим результатом, таким образом, является повышение эффективности процесса производства металлилового эфира полиэтиленгликоля за счет подавления образования реакционной воды, при этом продукт обладает узким распределением по молекулярной массе и по существу не содержит свободных ПЭГ.

Краткое описание чертежей

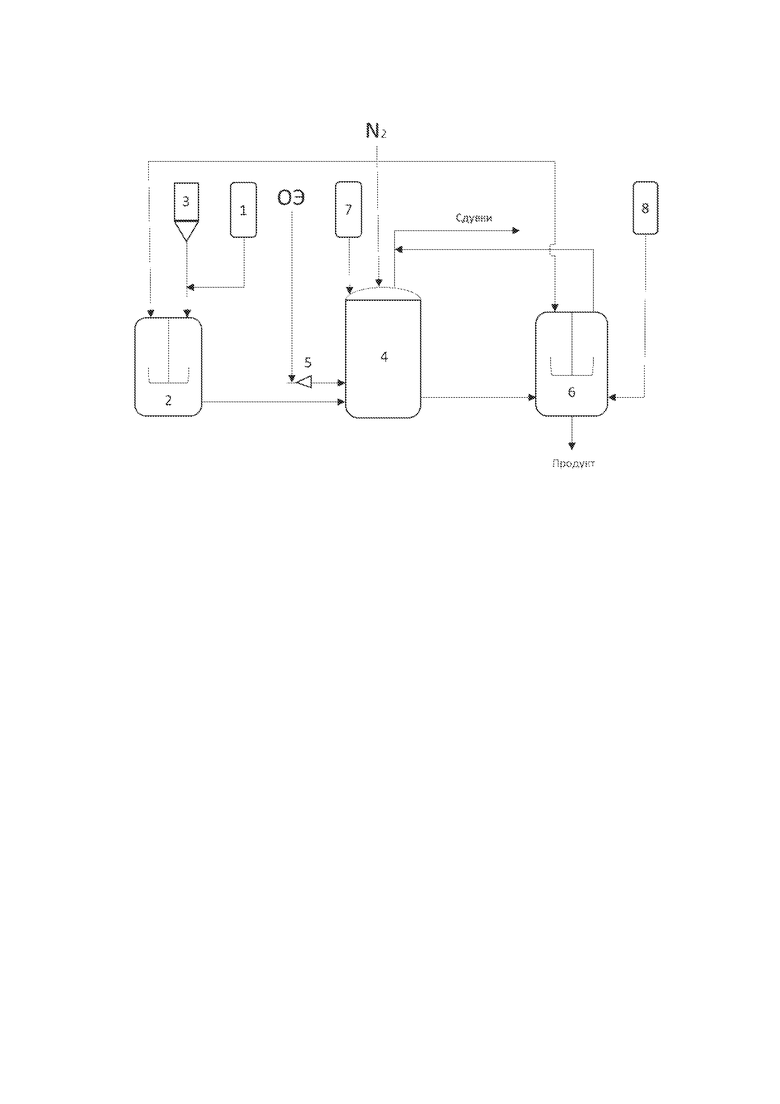

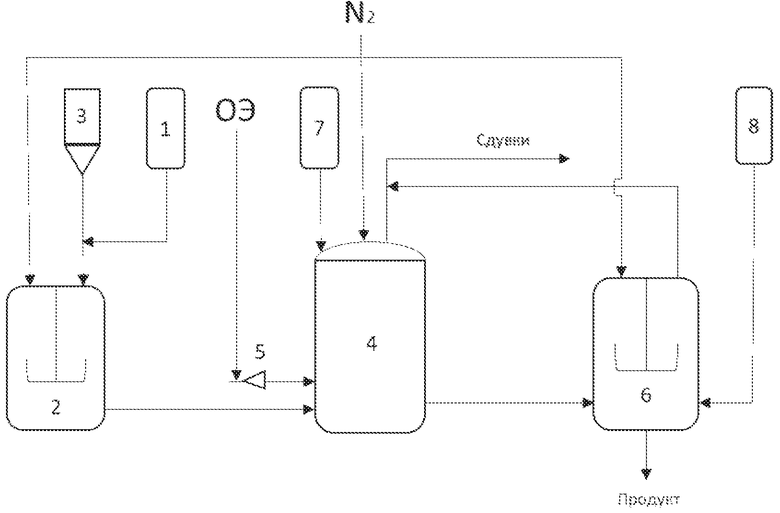

На фигуре представлена технологическая схема заявленного способа.

Детальное описание изобретения

Металлилполиоксиэтиленгликоли находят основное применение в качестве базового сырья при производстве поликарбоксилатных эфиров (ПКЭ) – пластифицирующих добавок, используемых при производстве бетона. Применение химических добавок при его производстве является одним из наиболее эффективных и универсальных способов управления свойствами бетонов с помощью регулирования реологических характеристик бетонных смесей.

Согласно производственным требованиям, металлилполиоксиэтиленгликоли для производства ПКЭ должны обладать следующими характеристиками:

- низким содержанием примесей (свободные диолы не более 2,2%);

- узким молекулярно-массовым распределением (ММР), c разбросом в диапазоне не более 100 ед.;

- pH нейтральной среды;

- цветностью не более 50 ед. (APHA).

Содержание свободных гликолей и молекулярно-массовое распределение ненасыщенного металлилового эфира полиэтиленгликоля является главным критерием для получения качественных пластифицирующих добавок для бетона.

Свободные диолы образуются в процессе побочных реакций оксиэтилирования, в частности в результате нецелевых реакций оксида этилена. Во-первых, это реакции последовательного присоединения этиленоксида к стартовому веществу с образованием нецелевых продуктов по молекулярной массе (т.е. продуктов со степенью оксиэтилирования большей или меньшей, чем требуемая), влияющих на конечное молекулярно-массовое распределение. Во-вторых, это реакции присоединения оксида этилена к примесям, содержащимся в стартовом веществе или к образующимся в системе побочным продуктам. Примером могут служить побочные реакции образования гликолей в процессах оксиэтилирования спиртов при взаимодействии этиленоксида с водой, присутствующей в качестве примеси в стартовом веществе либо образующейся при генерации катализатора из стартового вещества и щелочи.

Еще одной группой реакций, приводящих к образованию побочных продуктов, являются реакции, не связанные с оксиэтилированием. Это реакции взаимодействия исходных веществ и продуктов оксиэтилирования, а также реакции деструкции и изомеризации компонентов реакционной массы (ненасыщенного спирта и окиси этилена). В результате этой побочной реакции образуются непредельные соединения, альдегиды и кетоны (в т.ч. изопрена, 2,3-бутандион). Реакции этой группы протекают по механизмам отличным от оксиэтилирования.

Проведенный авторами настоящего изобретения анализ физико-химических закономерностей реакции оксиэтилирования ненасыщенных спиртов показывает, что высокая селективность получения целевого продукта может достигаться при использовании обычного щелочного катализа, но с оптимизацией условий синтеза таким образом, чтобы минимизировать протекание всех побочных реакций, продукты которых влияют на молекулярно-массовое распределение получаемого ненасыщенного металлилового эфира полиэтиленгликоля.

При разработке нового способа основное внимание обращалось на протекание побочных процессов, в ходе которых нарабатывались свободные полиэтиленгликоли. Было выявлено, что скорость протекания реакции образования побочных ПЭГов увеличивается с повышением щелочности, связанной с концентрацией катализатора в стартере.

Поэтому в способе особое внимание уделялось контролю остаточной щелочности. Для ингибирования нецелевых реакций и минимизации образования побочных ПЭГов поддерживается низкий уровень щелочности, а именно на этапе катализа металлилового спирта щелочность не должна превышать 5 мг КОН/г, а в ходе этапа реакции остаточная щелочность в реакционной массе поддерживается на уровне 0,3–0,7 % масс.

Кроме того, для минимизации образования полиэтиленгликолей в процессе оксиэтилирования металлилового спирта содержание остаточной влаги в катализированном металлиловом спирте и, соответственно, в реакционной массе ограничивалось уровнем не более 0,025 % масс.

Следующим фактором, влияющим на скорость протекания побочных реакций с образованием свободных ПЭГов, является температурный режим процесса оксиэтилирования. Исходя из этого, температуру на этапе проведения предреакции окиси этилена с металлиловым спиртом ограничили в интервале 100÷110°С, а протекание основной реакции оксиэтилирования металлилового спирта протекала при температурах 110÷120°С. Данные температурные режимы являются более низкими по отношению к стандартным процессам оксиэтилирования насыщенных спиртов.

Оксиэтилирование металлилового спирта предпочтительно вести в две стадии – предреакция и реакция. На стадии предреакции производится загрузка небольшого количества окиси этилена, что способствует активации каталитического комплекса, обеспечивая его эффективную работу.

При вводе окиси этилена в реактор предпочтительно использовать капельный ввод посредством устройства инжекционного типа. Такое введение окиси этилена позволит обеспечить более равномерное распределение между реагентами и избежать возникновение концентрационных градиентов между ними, что способствует более эффективному теплосъему для поддержания заданного температурного режима.

Низкие температурные диапазоны в совокупности с предварительно активированным каталитическим комплексом и постепенным вводом окиси этилена обеспечивают плавное протекание целевой реакции, которая в условиях пониженной остаточной влажности и/или щелочности проходит, исключая образование побочных продуктов.

С этой же целью повышение температуры на этапе реакции является плавным, не более 1°С/5 минут – для исключения протекания неконтролируемых реакций.

Совокупность используемых факторов позволила достигнуть поставленной задачи по минимальному содержанию ПЭГов в оксиэтилированных металлиловых спиртах.

Способ производства металлилового эфира полиэтиленгликоля с молекулярной массой около 400 проводили следующим образом:

Сырье (металлиловый спирт) из емкости 1 массой 500 кг (1/3 от расчетного количества) подают в предреактор 2. Далее загрузили в предреактор 8,4кг 95%-ой гидроокиси калия из бункера 3 и перемешивали 40 минут до полного растворения КОН.

Провели перегрузку катализированного сырья из предреактора 2 в реактор 4.

Произвели двухкратную догрузку оставшейся части металлилового спирта.

После приема сырья провели трехкратную продувку азотом реактора 4.

Провели циркуляцию насосом в течение 10 минут и отобрали пробу для анализа по показателям: «массовая доля воды», «щелочность». Результат анализа представлен в таблице 1.

Таблица 1 - Результаты анализа катализированного металлилового спирта после догрузки сырья

Далее провели стадию осушки катализированного сырья. Для этого разогрели катализированное сырье до температуры 60°С, создали вакуумметрическое давление в реакторе 4 равное минус 0,9 кгс/см2. Провели барботаж катализированного металлилового спирта подачей азота в реактор 4, до давления в реакторе 4 равное 1,5 кгс/см2. Перекрыли подачу азота и провели сброс избыточного давления через трубопровод технологических сдувок. Вода покидает катализированное сырье в процессе барботажа, уходя в виде паров с азотом в линию сдувок абгазов. Провели циркуляцию катализированного сырья в течении 10 минут циркуляционным насосом (не показан на чертеже). Вышеперечисленный цикл повторили трижды. Отобрали пробу для анализа по показателям: «массовая доля воды», «щелочность». Результат анализа представлен в таблице 2.

Таблица 2 – Результаты

Разогрели катализированное сырье до температуры 100°С подачей пара давлением в «рубашку» реактора 4.

Провели предреакцию подачей окиси этилена (ОЭ) в реактор до давления равного давлению до предреакции плюс 1,5 кгс/см2 (не более 4,5 кгс/см2) с массовым расходом окиси этилена таким образом, чтобы поддерживать заданный температурный режим. Указанное давление соответствует давлению при соотношении 1 моль ОЭ на 1 моль спирта. Проанализировали скорость падения давления и роста температуры в реакторе. Температуру в реакторе поддерживали в пределах 95-110ºС.

Реакцию проводили с подачей ОЭ через инжектор 5 и с постепенным увеличением расхода окиси этилена с шагом 100 кг/ч со стабилизацией давления и температуры в реакторе. Реакцию проводили при температуре 103-105ºС. При данной температуре загрузили 3300 кг окиси этилена.

Далее реакцию проводили с постепенным увеличением расхода окиси этилена с шагом 100 кг/ч со стабилизацией давления и температуры в реакторе. Провели плавное увеличение температуры до 115-120ºС и реакцию проводили при указанной температуре. Общая масса окиси этилена составила 8200 кг.

По завершении стадии реакции провели выдержку в течение 30 минут при температуре 110-115°С. Отобрали пробу для анализа по показателю: «щелочность». Результаты анализа представлен в таблице 3.

Таблица 3 – Результаты промежуточного контроля хода реакции

Провели охлаждение реакционной массы до 100°С. Произвели ее перегрузку в нейтрализатор 6, где провели барботаж азотом в течение 20 минут для отгонки остаточной окиси этилена в трубопровод технологических сдувок.

Провели циркуляцию в течение 10 минут и отобрали пробу для анализа по показателям готового полуфабриката. Результат анализа представлен в таблице 4.

Таблица 4 - Показатели качества металлилового эфира полиэтиленгликоля с молекулярной массой около 400

Способ производства металлилового эфира полиэтиленгликоля с молекулярной массой около 2400 проводили следующим образом:

Приняли металлиловый эфир полиэтиленгликоля с молекулярной массой около 400 массой 2300 кг в реактор 4. Провели трехкратную продувку азотом реактора со сбросом давления в трубопровод технологических сдувок.

Провели катализ сырья загрузкой 47%-го раствора гидроокиси калия массой 17,8 кг (8,37 кг 100%-ой гидроокиси калия) из емкости 7.

Разогрели катализированное сырье до температуры 100°С подачей пара давлением 2 кгс/см2 в «рубашку» реактора.

Провели стадию осушки: создали вакуумметрическое давление в реакторе равное минус 0,9 кгс/см2; провели барботаж азотом в течение 20 минут; набрали давление азотом в реакторе равное 0,05 кгс/см2. Провели циркуляцию в течение 10 минут и повторили вышеописанный цикл.

Отобрали пробу для анализа по показателям: «массовая доля воды», «щелочность». Результат анализа представлен в таблице 5.

Таблица 5 – Результаты катализированного металлилового эфира полиэтиленгликоля с молекулярной массой около 400

Провели предреакцию подачей через инжектор 5 окиси этилена в реактор 4 до давления равного давлению до предреакции плюс 1,5кгс/см2(не более 4,5кгс/см2) с массовым расходом окиси этилена не более 1500 кг/ч.Температуру в реакторе поддерживали в пределах 103-105ºС.

Реакцию проводили с постепенным увеличением расхода окиси этилена с шагом 100 кг/ч со стабилизацией давления и температуры в реакторе. Провели плавное увеличение температуры до 115-120ºС.

Общая масса окиси этилена составила 11650кг.

По завершении стадии реакции провели выдержку (до падения и стабилизации давления) в течение 30 минут при температуре115-120°С.

Провели дегазацию со сбросом абгазов из реактора 4 в трубопровод технологических сдувок.

Перегрузили полученный продукт из реактора 4в нейтрализатор 6и включили мешалку. Провели стадию отгонки остаточной окиси этилена, для чего в нейтрализатор подали азот и провели барботаж в течение 20 минут.

После завершения отгонки остаточной окиси этилена провели охлаждение до температуры 80ºС.

Провели нейтрализацию загрузкой из емкости 8 уксусной кислоты массой11,65кг.

Провели циркуляцию в течение 20 минут. Отобрали пробу для анализа показателей качества готового продукта. Результат анализа представлен в таблице 6.

Таблица 6 – Показатели качества готового продукта

(при 20°С)

Пример.

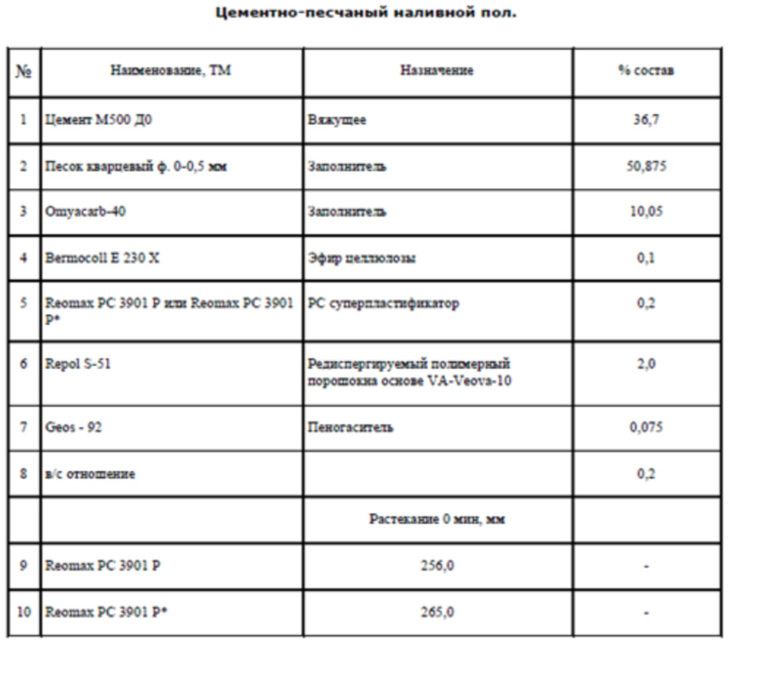

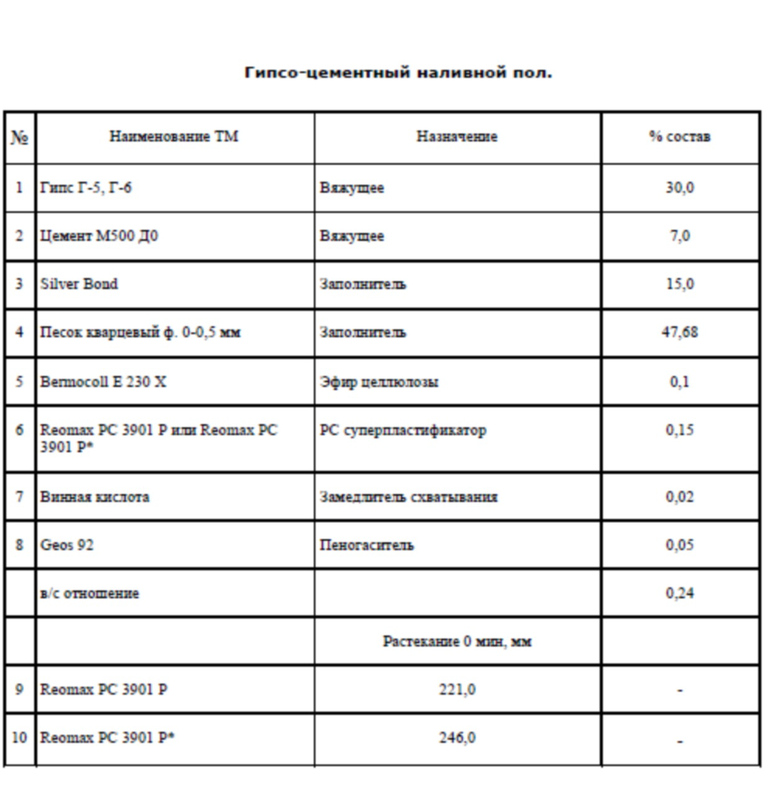

Были проведены сравнительные испытания сухих строительных смесей, в которых применялся поликарбоксилатный суперпластификатор, произведенный на металлиловом эфире ПЭГ с молекулярной массой около 2400 по настоящему изобретению, и поликарбоксилатный суперпластификатор, произведенный на основе НПЭГ2400, доступный на рынке.

Методика испытаний:

ГОСТ 31356-2007 Смеси сухие строительные на цементном вяжущем. Методы испытаний.

Испытательные условия:

Стандартные условия: t=23 2°C, влажность 50

2°C, влажность 50 5%, скорость воздуха в рабочей зоне 0,2 м/с.

5%, скорость воздуха в рабочей зоне 0,2 м/с.

Оборудование:

Автоматический смеситель MATEST Е093 в соответствии с EN 196-1:1994 п. 4.4, алгоритм смешивания EN 196-1:1994 п. 6,2.

Цилиндр для определения растекания – диаметр 70 мм, высота 50 мм.

Испытания проводились на стекле.

Вывод: из полученных данных следует, что суперпластификатор REOMAXPC 39041 P*, произведенный на металлиловом эфире ПЭГ с молекулярной массой около 2400 по настоящему изобретению оказывает лучшее пластифицирующее действие на испытанные цементные и гипсово-цементные наливные системы, чем аналогичный продукт, произведенный на НПЭГ2400, доступный на рынке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОГО ПОЛИЭФИРА НА ОСНОВЕ МЕТАЛЛИЛПОЛИОКСИЭТИЛЕНГЛИКОЛЯ С УЗКИМ ФРАКЦИОННЫМ СОСТАВОМ | 2022 |

|

RU2812521C1 |

| Способ получения полиэтиленгликолевых эфиров жирных спиртов | 1979 |

|

SU1459192A1 |

| Катализатор для оксиэтилирования алифатических спиртов @ - @ | 1981 |

|

SU1028355A1 |

| Катализатор для оксиэтилирования жирных спиртов с @ -с @ | 1980 |

|

SU895492A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛОВЫХ (C-C) ЭФИРОВ ТРИ- И ТЕТРАЭТИЛЕНГЛИКОЛЕЙ | 1999 |

|

RU2159760C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ ОКСИАЛКИЛИРОВАННЫХ ПРОДУКТОВ | 2024 |

|

RU2840082C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕФЕНОЛЬНЫХ ЭТОКСИЛАТОВ | 2008 |

|

RU2487139C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА НЕФТЯНЫХ ЭМУЛЬСИЙ, ОБЛАДАЮЩЕГО ЭФФЕКТОМ ПРЕДОТВРАЩЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ И ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ | 2003 |

|

RU2245356C1 |

| ОДНОСТАДИЙНЫЙ НЕПРЕРЫВНЫЙ СПОСОБ ПРОИЗВОДСТВА ЭТОКСИЛАТОВ И МНОГОСТАДИЙНЫЙ НЕПРЕРЫВНЫЙ СПОСОБ ПРОИЗВОДСТВА ЭТОКСИЛАТОВ (ЕГО ВАРИАНТЫ) | 2007 |

|

RU2478662C2 |

| Способ получения оксиэтилированных алифатических спиртов С @ -С @ | 1982 |

|

SU1643520A1 |

Изобретение относится к области химического синтеза и может быть использовано для получения простого металлилового эфира ПЭГ, используемого в дальнейшем в качестве сырья для получения суперпластификаторов для строительных смесей. Способ производства металлилового эфира полиэтиленгликоля с молекулярной массой около 400 г/моль, содержит этапы: катализ металлилового спирта щелочным катализатором до заданного уровня щелочности, составляющего не более 5 мг КОН/г, при этом после этапа катализа проводят осушку катализированного металлилового спирта путем его нагрева до температуры около 60°С, создания вакууметрического давления и барботажа азотом, причем осушку проводят до массовой доли воды не более 0,025%; предреакция катализированного металлилового спирта с оксидом этилена, причем предреакцию проводят при температуре 95-110°С, при этом на этапе предреакции оксид этилена подают до соотношения 1 моль оксида этилена на 1 моль спирта; реакция подвергнутого предреакции катализированного металлилового спирта с оксидом этилена до заданного уровня щелочности, составляющего 0,3–0,7 мг КОН/г, при этом на этапе реакции оксид этилена подают с постепенным увеличением расхода и плавным повышением температуры, при этом шаг увеличения расхода составляет 100-200 кг/ч, а шаг увеличения температуры составляет около 1°С/5 мин. Также изобретение относится способу производства металлилового эфира полиэтиленгликоля с молекулярной массой около 2400 г/моль и к композиции для получения суперпластификаторов для строительных смесей, содержащая металлиловый эфир полиэтиленгликоля, полученный способом производства металлилового эфира полиэтиленгликоля с молекулярной массой около 2400 г/моль. Технический результат заключается в повышении эффективности процесса производства металлилового эфира полиэтиленгликоля за счет подавления образования реакционной воды, при этом продукт обладает узким распределением по молекулярной массе в диапазоне от 2240 до 2550 и массе и содержит свободные ПЭГ в количестве не более 1 мас.%. 3 н. и 7 з.п. ф-лы, 1 ил., 8 табл., 3 пр.

1. Способ производства металлилового эфира полиэтиленгликоля с молекулярной массой около 400 г/моль, содержащий этапы:

- катализ металлилового спирта щелочным катализатором до заданного уровня щелочности, составляющего не более 5 мг КОН/г, при этом после этапа катализа проводят осушку катализированного металлилового спирта путем его нагрева до температуры около 60°С, создания вакууметрического давления и барботажа азотом, причем осушку проводят до массовой доли воды не более 0,025%;

- предреакция катализированного металлилового спирта с оксидом этилена, причем предреакцию проводят при температуре 95-110°С, при этом на этапе предреакции оксид этилена подают до соотношения 1 моль оксида этилена на 1 моль спирта;

- реакция подвергнутого предреакции катализированного металлилового спирта с оксидом этилена до заданного уровня щелочности, составляющего 0,3–0,7 мг КОН/г, при этом на этапе реакции оксид этилена подают с постепенным увеличением расхода и плавным повышением температуры, при этом шаг увеличения расхода составляет 100-200 кг/ч, а шаг увеличения температуры составляет около 1°С/5 минут.

2. Способ по п. 1, в котором на этапе реакции температуру повышают до 115-120°С.

3. Способ производства металлилового эфира полиэтиленгликоля с молекулярной массой около 2400 г/моль, содержащий этапы:

- катализ металлилового эфира полиэтиленгликоля с молекулярной массой около 400 г/моль, полученного способом по п. 1, щелочным катализатором;

- предреакция нагретого катализированного сырья с оксидом этилена

- реакция подвергнутого предреакции катализированного сырья.

4. Способ по п. 3, в котором после этапа катализа проводят осушку катализированного металлилового спирта до массовой доли воды не более 0,025%.

5. Способ по п. 3, в котором предреакцию проводят при температуре 103-105°С.

6. Способ по п. 3, в котором на этапе предреакции оксид этилена подают до соотношения 1 моль оксида этилена на 1 моль спирта.

7. Способ по п. 3, в котором на этапе реакции оксид этилена подают с постепенным увеличением расхода и плавным повышением температуры, при этом шаг увеличения расхода составляет 100–200 кг/ч, а шаг увеличения температуры составляет около 1°С/5 мин.

8. Способ по п. 7, в котором температуру повышают до 115-120°С.

9. Способ по любому из пп. 1 или 3, в котором щелочной катализатор представляет собой гидроксид натрия или калия.

10. Композиция для получения суперпластификаторов для строительных смесей, содержащая металлиловый эфир полиэтиленгликоля, полученный способом по п. 3, и свободные полиэтиленгликоли в качестве примесей, при этом металлиловый эфир полиэтиленгликоля характеризуется распределением по молекулярной массе в диапазоне от 2240 до 2550 г/моль, а свободные полиэтиленгликоли содержатся в композиции в количестве не более 1 масс.%.

| CN 102898639 A, 30.01.2013 | |||

| CN 102134313 A, 27.07.2011 | |||

| US 20030199616 A1, 23.10.2003 | |||

| US 20120035381 A1, 09.02.2012 | |||

| ПРОТИВОЗАДИРНАЯ ПРИСАДКА К СМАЗОЧНЫМ МАСЛАМ | 1999 |

|

RU2167859C1 |

Авторы

Даты

2024-01-15—Публикация

2022-08-22—Подача