Изобретение относится к области обработки металлов давлением, а именно способам продольной холодной прокатки листового проката.

Вопросы оптимизации парка валков и снижения затрат на их эксплуатацию являются актуальными задачами современного прокатного производства.

Во время прокатки на валках появляются поверхностные дефекты (надавы, наколы, риски, трещины), которые имеют разную глубину залегания на поверхности бочки валка. При шлифовке данные дефекты необходимо вывести (устранить). Вследствие разного залегания по глубине, валки после шлифовки, имеют разный диаметр бочки. Использование при прокатке валков разного диаметра (асимметричная прокатка) может приводить к проскальзыванию валков относительно полосы, что в свою очередь, приведет к «травмированию» валков, образованию глубоких продольных рисок на их бочках и как следствие, непродуктивным съемам при их шлифовке.

Еще одной сложностью при асимметричной прокатке является удержание стабильности технологического процесса, недопущения критичного отклонения угловых скоростей верхнего и нижнего валков, которые могут привести к обрыву полосы в клети прокатного стана.

Известен валковый узел листопрокатной клети кварто [авторское свидетельство № 1122383, МПК B21B 27/02, 1984]. В качестве недостатков данного валкового узла можно отметить следующее: прокатка требует наличия опорных валков; также отсутствуют данные о требуемых значениях окружных скоростей рабочих валков, что может привести к снижению качества получаемых листов (загибу переднего конца листа после выхода из клети); не приведены условия, регулирующие соотношение диаметров рабочих валков, что может приводить к ухудшению захвата прокатываемого материала, пробуксовкам и повышенному износу рабочих и опорных валков.

Известна прокатная клеть для изготовления плоских катаных полос с нужной разнотолщинностью профиля [патент RU № 2280518, МПК B21B13/14, B21B 27/02, 2006].

Прокатка в клети с предлагаемыми размерами и расположением рабочих валков по асимметричной схеме предполагает получение полос с разнотолщинностью.

Наиболее близким по технической сущности к заявляемому изобретению является способ асимметричной прокатки толстолистового металла, согласно которому осуществляют нагрев заготовки, прокатку ее в рабочих валках разного диаметра и пластическую гибку отгибающим роликом [патент RU № 2548869, МПК B21B 1/22, 2015].

Недостатком данного изобретения является то, что помимо двух рабочих валков способ предполагает наличие отгибающего ролика (что приводит к повышенному увеличению парка валков), разные значения окружных скоростей валков могут приводить к снижению качества получаемых изделий за счёт увеличения риска разрушения материала прокатываемого изделия, а также отсутствуют данные о возможности эффективного применения данного способа для прокатки тонколистового металла.

Технический результат заявленного изобретения - разработка способа листовой асимметричной холодной прокатки, позволяющего снизить эксплуатационный парк валков и, как следствие, уменьшить затраты на их закупку, при сохранении качества и механических свойств прокатываемых полос.

Технический результат достигается тем, что в способе асимметричной листовой прокатки, включающем деформацию заготовки двумя вращающимися валками цилиндрической формы, оси вращения которых лежат в одной плоскости перпендикулярной направлению прокатки, согласно изобретению прокатку осуществляют валками разного диаметра, при выполнении условий:

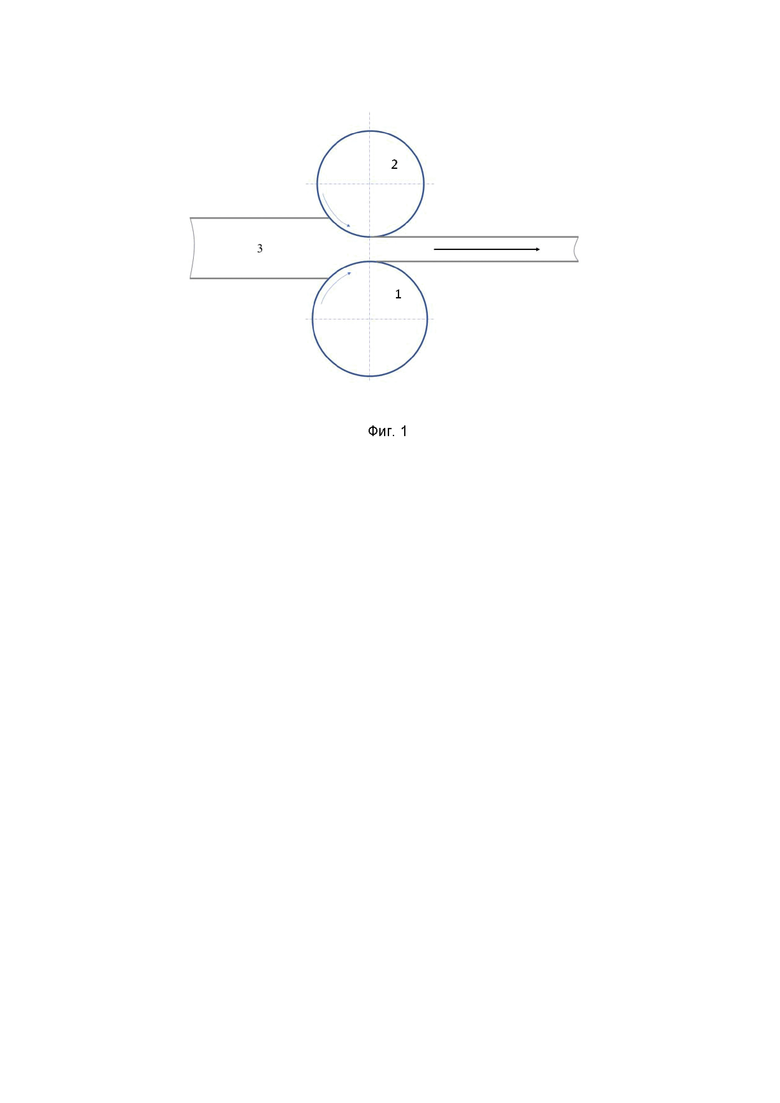

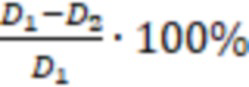

=(0,15÷5,0)%,

=(0,15÷5,0)%,

где D1 - диаметр большего валка, мм,

D2 - диаметр меньшего валка, мм,

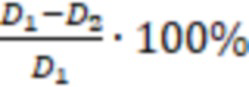

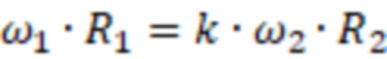

и

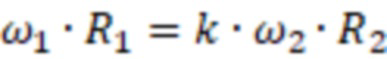

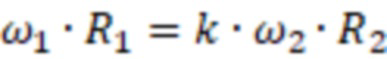

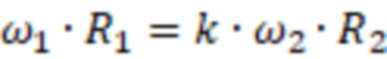

,

,

где ω1 - угловая скорость большего валка, рад/с,

R1 - радиус большего валка, мм,

ω2 - угловая скорость меньшего валка, рад/с,

R2 - радиус меньшего валка, мм,

k - эмпирический коэффициент, численно равный 0,95-1,01.

Безразмерный эмпирический коэффициент k характеризует возможное отклонение угловой скорости валка с меньшим диаметром в зависимости от толщины подката.

В сложившейся практике холодной прокатки полос принято считать, что разница диаметров менее 2 мм ( ≤ 0,15 %) характеризует симметричную прокатку.

≤ 0,15 %) характеризует симметричную прокатку.

Экспериментально установлено, что при выполнении условий:

=(0,15÷5,0)%,

=(0,15÷5,0)%,

и

,

,

можно осуществлять стабильный технологический процесс непрерывной листовой прокатки в клетях кварто без возникновения проскальзывания полосы относительно валков, без их травмирования и возникновения дефектов поверхности проката. В случае, если указанное соотношение превышает 5,0 %, то возникает вероятность проскальзывания полосы и ее обрыва.

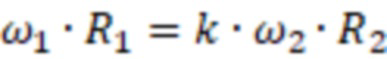

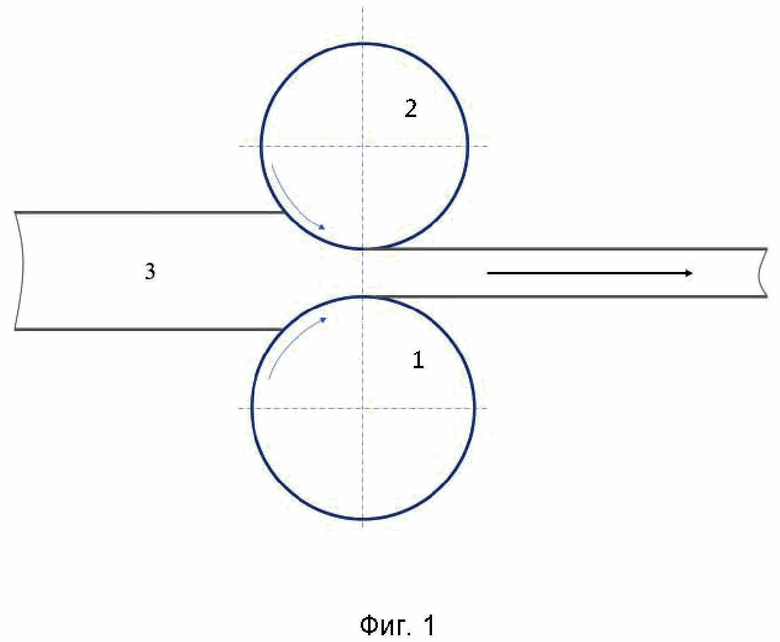

Изобретение поясняется рисунком (фиг. 1):

1 - нижний (больший) валок;

2 - верхний (меньший) валок;

3 - прокатываемая полоса.

Горизонтальная стрелка показывает направление прокатки, изогнутыми стрелками показаны направления вращения валков.

Пример.

Технический результат достигается на примере асимметричной холодной прокатки полосы толщиной 8 мм на толщину 2 мм за пять проходов (см. табл. 1) на лабораторно-промышленном стане. Диаметр верхнего валка составлял 406 мм, нижнего - 418 мм (соотношение  составило 2,87%), длина бочки верхнего и нижнего валков составляла 350 мм. Верхний валок вращался с частотой 23,53 об/мин (2,463 рад/с), нижний - 22,842 об/мин (2,392 рад/с). Эмпирический коэффициент k равнялся 1,0006. Линейная скорость прокатки при этом составляла 30 м/мин.

составило 2,87%), длина бочки верхнего и нижнего валков составляла 350 мм. Верхний валок вращался с частотой 23,53 об/мин (2,463 рад/с), нижний - 22,842 об/мин (2,392 рад/с). Эмпирический коэффициент k равнялся 1,0006. Линейная скорость прокатки при этом составляла 30 м/мин.

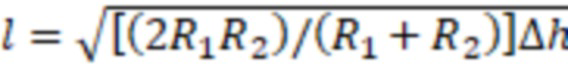

По результатам прокатки установили, что вблизи поверхности, деформируемой валком меньшего диаметра твёрдость достигает 307 HV, на поверхности, деформируемой валком большего диаметра - 380 HV, то есть почти на 25% выше. Рассчитали горизонтальную проекцию длину дуги захвата для асимметричной прокатки по формуле (Целиков А.И., Томленов А.Д., Зюзин В.И., Третьяков А.В., Никитин Г.С. Теория прокатки. Справочник. М. Металлургия, 1982, с. 174):  , где l - горизонтальная проекция дуги захвата, мм, R1,R2 - радиусы валков, мм, Δh - абсолютное обжатие, мм. Сравнили с горизонтальной проекцией дуги захвата при симметричной прокатке (оба валка диаметром 418 мм), определённой по формуле (Целиков А.И., Томленов А.Д., Зюзин В.И., Третьяков А.В., Никитин Г.С. Теория прокатки. Справочник. М. Металлургия, 1982, с. 173):

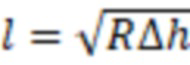

, где l - горизонтальная проекция дуги захвата, мм, R1,R2 - радиусы валков, мм, Δh - абсолютное обжатие, мм. Сравнили с горизонтальной проекцией дуги захвата при симметричной прокатке (оба валка диаметром 418 мм), определённой по формуле (Целиков А.И., Томленов А.Д., Зюзин В.И., Третьяков А.В., Никитин Г.С. Теория прокатки. Справочник. М. Металлургия, 1982, с. 173):  , где R- радиус валков, мм, Δh - абсолютное обжатие, мм. Согласно данным таблицы 2, проекция длины дуги захвата на 0,7% меньше при асимметричной прокатке по сравнению с симметричной. Следовательно, можно ожидать меньшего износа валков при асимметричной схеме прокатки.

, где R- радиус валков, мм, Δh - абсолютное обжатие, мм. Согласно данным таблицы 2, проекция длины дуги захвата на 0,7% меньше при асимметричной прокатке по сравнению с симметричной. Следовательно, можно ожидать меньшего износа валков при асимметричной схеме прокатки.

Заявленный способ асимметричной прокатки был успешно апробирован на действующем пятиклетевом стане 1700 непрерывной, бесконечной холодной прокатки ПАО «Северсталь» путем использования в клетях №№ 1-4 пар рабочих валков с разницей диаметров до 5%. Было проведено более пятнадцати прокаток с разницей диаметров парных валков ( ) в диапазоне 0,15 - 5,0% и при выполнении соотношения:

) в диапазоне 0,15 - 5,0% и при выполнении соотношения:

.

.

Во всех случаях не было выявлено замечаний по качеству полос, их механические свойства соответствовали нормативно-технической документации и не отличались при использования базовой технологии (симметричной прокатки с разницей ( ) до 0,15%).

) до 0,15%).

Заявленный способ асимметричной прокатки позволил сократить нормированный минимальный парк валков до 13 % и снизить затраты на их закупку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОСЫ НА ГЛАДКОЙ БОЧКЕ | 2023 |

|

RU2814505C1 |

| Способ определения положения нейтрального сечения при продольной прокатке на гладкой бочке | 2023 |

|

RU2826294C1 |

| Способ определения длины дуги контакта при продольной прокатке полосы на гладкой бочке | 2023 |

|

RU2818241C1 |

| Способ горячей прокатки листов | 1986 |

|

SU1419765A1 |

| Способ прокатки | 1988 |

|

SU1570806A1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА | 1998 |

|

RU2146973C1 |

| СПОСОБ ШТУЧНОЙ ПРОКАТКИ ЛИСТОВОЙ ПРОДУКЦИИ | 2012 |

|

RU2490078C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2544728C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЧУГУННЫХ РАБОЧИХ ВАЛКОВ | 2013 |

|

RU2533471C1 |

Изобретение относится к способу асимметричной листовой прокатки. Осуществляют деформацию заготовки двумя вращающимися валками цилиндрической формы, оси вращения которых лежат в одной плоскости, перпендикулярной направлению прокатки. Прокатку осуществляют валками разного диаметра, при выполнении условий:  = (0,15 - 5,0)%, где D1 – диаметр большего валка, мм, D2 – диаметр меньшего валка, мм,

= (0,15 - 5,0)%, где D1 – диаметр большего валка, мм, D2 – диаметр меньшего валка, мм,  , где ω1 – угловая скорость большего валка, рад/с, R1 – радиус большего валка, мм, ω2 – угловая скорость меньшего валка, рад/с, R2 – радиус меньшего валка, мм, k – эмпирический коэффициент, численно равный 0,95-1,01. В результате уменьшается эксплуатационный парк валков при сохранении качества и механических свойств прокатываемых полос. 1 ил., 2 табл., 1 пр.

, где ω1 – угловая скорость большего валка, рад/с, R1 – радиус большего валка, мм, ω2 – угловая скорость меньшего валка, рад/с, R2 – радиус меньшего валка, мм, k – эмпирический коэффициент, численно равный 0,95-1,01. В результате уменьшается эксплуатационный парк валков при сохранении качества и механических свойств прокатываемых полос. 1 ил., 2 табл., 1 пр.

Способ асимметричной листовой прокатки, включающий деформацию заготовки двумя вращающимися валками цилиндрической формы, оси вращения которых лежат в одной плоскости, перпендикулярной направлению прокатки, отличающийся тем, что прокатку осуществляют валками разного диаметра, при выполнении условий:

= (0,15 - 5,0)%,

= (0,15 - 5,0)%,

где D1 – диаметр большего валка, мм, D2 – диаметр меньшего валка, мм, и

, где ω1 – угловая скорость большего валка, рад/с, R1 – радиус большего валка, мм, ω2 – угловая скорость меньшего валка, рад/с, R2 – радиус меньшего валка, мм, k – эмпирический коэффициент, численно равный 0,95-1,01.

, где ω1 – угловая скорость большего валка, рад/с, R1 – радиус большего валка, мм, ω2 – угловая скорость меньшего валка, рад/с, R2 – радиус меньшего валка, мм, k – эмпирический коэффициент, численно равный 0,95-1,01.

| СПОСОБ АСИММЕТРИЧНОЙ ПРОКАТКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА | 2013 |

|

RU2548869C1 |

| SU 761038 A1, 07.09.1980 | |||

| СПОСОБ ПРОКАТКИ ПОЛОС | 1992 |

|

RU2006299C1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2268790C1 |

| US 3664166 A1, 23.05.1972. | |||

Авторы

Даты

2024-01-15—Публикация

2023-06-06—Подача