Изобретение относится к установкам и устройствам с технологиями для нанесения металлических коррозионностойких покрытий на поверхности цилиндрических изделий в промышленности для деталей промышленных механизмов: валов, штоков гидроцилиндров, пинолей станков и др., в том числе, и с учетом технологий восстановления указанных деталей, и может применяться на предприятиях машиностроительной, горной, металлургической и других отраслях промышленности.

Известна установка для нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей (см. SU1450904, МПК B22F 7/04, B30B 15/02, опубл. 15.01.1989 г.), содержащая источник нагрева, узел вращения детали в виде планетарной передачи, цилиндрический кулачок и индуктор.

Данная установка обладает следующими недостатками. Установка не предназначена для нанесения покрытий из металлических порошков на внешние поверхности цилиндрических деталей. Для перемещения детали используется цилиндрический кулачок, что ограничивает возможности перемещения детали. На установке отсутствуют современные средства измерения температуры покрытия из металлического порошка и перемещения детали (без шагового двигателя), что влияет на точность обеспечения температурного режима спекания металлического порошка. Кроме того, установка обеспечивает только режим спекания (без оплавления) металлического порошка с поверхностью детали, что приводит к понижению прочности и твердости покрытия.

Наиболее близкой по технической сущности к предлагаемому изобретению является установка для нанесения покрытий из металлических порошков на поверхности (внутренние) цилиндрических изделий, содержащая привод вращения и источник нагрева, вал, индуктор, механизм перемещения детали (см. SU1498590, МПК B22F 7/04, опубл. 07.08.1989 г.).

Эта установка имеет следующие недостатки. Установка предназначена для нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей. На установке отсутствуют современные средства измерения температуры покрытия из металлического порошка, что влияет на точность обеспечения температурного режима спекания металлического порошка. Обеспечение перемещения детали с помощью указанного механизма перемещения без применения компьютерной системы управления также понижает точность технологического процесса спекания металлического порошка. Данный механизм перемещения является сложным и трудоемким для изготовления и имеет повышенную массу конструкции вместе с деталью по сравнению с механизмом перемещения индуктора (предлагаемым в данной заявке), которым легче управлять. Кроме того, установка обеспечивает только режим спекания (без оплавления) металлического порошка с поверхностью детали, что приводит к понижению прочности, твердости и срока службы покрытия.

Техническая задача, решаемая предлагаемой установкой, состоит в получении с ее помощью коррозионностойких покрытий заданной твердости, одинаковой толщины и равномерного химического состава по рабочей поверхности детали и устранение пористости в покрытии.

Техническим результатом изобретения является обеспечение равномерности нагрева по рабочей длине детали, повышение твердости и улучшение структуры покрытия, повышение точности режима оплавления коррозионностойкого покрытия на стальной детали, повышение точности управления перемещением индуктора в рабочей зоне детали и уменьшение влияния человеческого фактора на качество получаемого покрытия.

Указанная техническая задача решается тем, что в известной установке для нанесения покрытий из металлических порошков на поверхности цилиндрических изделий, содержащей привод вращения, вал, источник нагрева, индуктор, механизм перемещения, согласно изобретению она дополнительно снабжена устройством для нанесения необработанных покрытий, измерителем температуры, системой управления, преобразователем частоты, патроном, поддоном, крепежным узлом, гибкими кабелями, при этом механизм перемещения выполнен в виде механизма перемещения индуктора, который содержит последовательно механически соединенные шаговый двигатель, механический преобразователь, поддон, крепежный узел и индуктор, преобразователь частоты подключен к приводу вращения, привод вращения, вал и патрон последовательно механически соединены, источник нагрева через гибкие кабели подсоединен к индуктору, который установлен на крепежном узле, закрепленном на поддоне с возможностью осевого перемещения с помощью механического преобразователя, приводимого в действие от шагового двигателя, причем источник нагрева, преобразователь частоты, шаговый двигатель, измеритель температуры и устройство для нанесения необработанных покрытий подключены к системе управления. Кроме того, индуктор выполнен из нескольких витков водоохлаждаемого токопровода, источник нагрева выполнен в виде транзисторного преобразователя частоты, имеющем частоты 66-100 кГц, гибкие кабели выполнены многожильными, устройство для нанесения необработанных покрытий выполнено газотермическим и имеет емкость для металлических порошков, патрон выполнен в виде зажимающего устройства, измеритель температуры выполнен в виде тепловизора, привод вращения выполнен в виде электродвигателя переменного тока, шаговый двигатель выполнен в виде биполярного электродвигателя и преобразователь частоты выполнен в виде тиристорного блока.

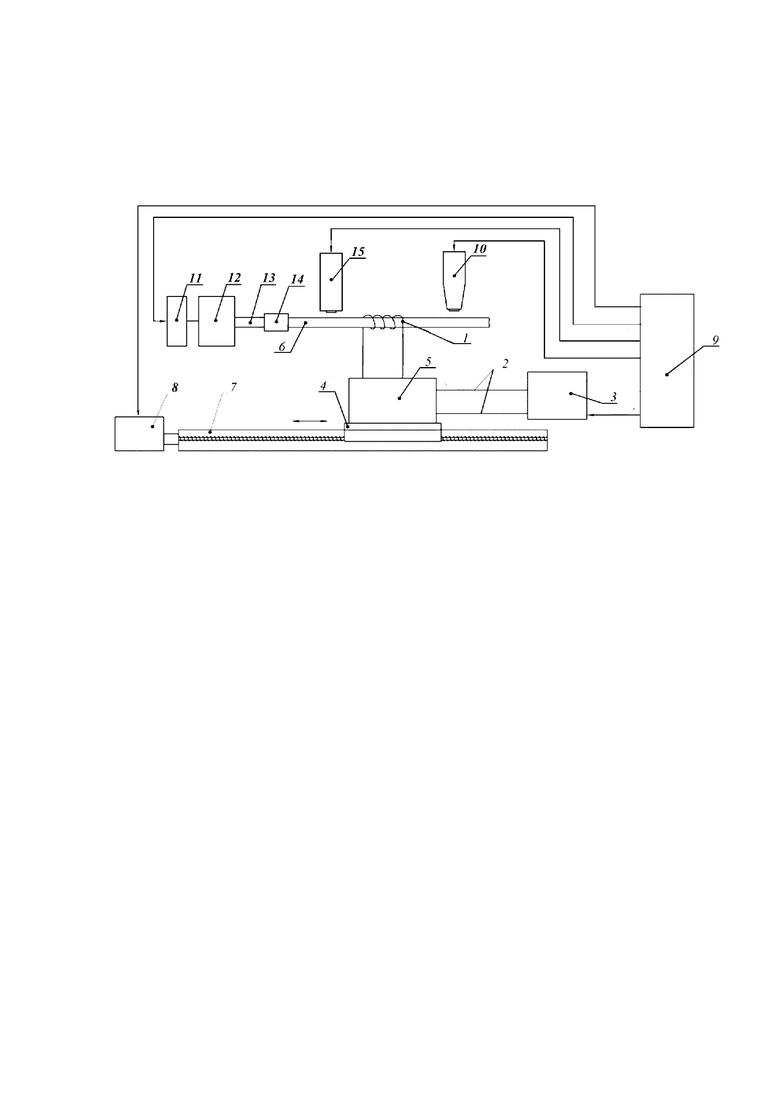

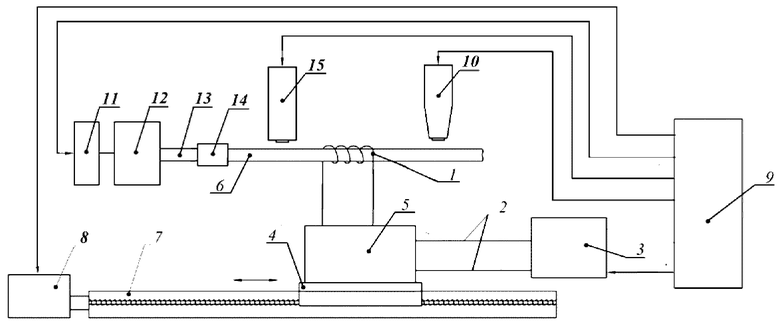

Сущность изобретения поясняется чертежом (фиг. 1), где показана принципиальная схема установки для нанесения покрытий из металлических порошков на поверхности цилиндрических изделий и приняты следующие обозначения:

1 - индуктор,

2 - гибкие кабели,

3 - источник нагрева,

4 - поддон,

5 - крепежный узел,

6 - цилиндрическая деталь,

7 - механический преобразователь,

8 - шаговый двигатель,

9 - система управления,

10 - устройство для нанесения необработанных покрытий,

11 - преобразователь частоты,

12 - привод вращения,

13 - вал,

14 - патрон,

15 - измеритель температуры.

Механизм перемещения индуктора (не показан) содержит последовательно механически соединенные шаговый двигатель 8, механический преобразователь 7, поддон 4, крепежный узел 5 и индуктор 1. Преобразователь частоты 11, привод вращения 12, вал 13, патрон 14 последовательно механически соединены. Источник нагрева 3 через гибкие кабели 2 подсоединен к индуктору 1, который установлен на крепежном узле 5, закрепленном на поддоне 4 с возможностью осевого перемещения с помощью механического преобразователя 7, приводимого в действие от шагового двигателя 8. Источник нагрева 3, преобразователь частоты 11, шаговый двигатель 8, измеритель температуры 15 и устройство для нанесения необработанных покрытий 10 подключены к системе управления 9.

Индуктор 1 выполнен из нескольких витков водоохлаждаемого токопровода, источник нагрева 3 выполнен в виде транзисторного преобразователя частоты, имеющем частоты 66-100 кГц, гибкие кабели 2 выполнены многожильными, устройство 10 для нанесения необработанных покрытий выполнено газотермическим и имеет емкость для металлических порошков, патрон 14 выполнен в виде зажимающего устройства, измеритель температуры 15 выполнен в виде тепловизора, привод вращения 12 выполнен в виде электродвигателя переменного тока, шаговый двигатель 8 выполнен в виде биполярного электродвигателя, а преобразователь частоты 11 выполнен в виде тиристорного блока.

Установка работает следующим образом.

Цилиндрическая деталь 6 устанавливается в патроне 14, который соединен через вал 13 с приводом вращения 12. Металлический порошок засыпается в емкость устройства 10 для нанесения необработанных покрытий. В систему управления 9 вводится исходная информация: заданная частота вращения, заданная температура, заданная выдержка времени и управляющие сигналы по осевому перемещению индуктора 1 вдоль детали 6 с учетом обработки покрытия в локальных зонах цилиндрической рабочей поверхности детали 6, а также сигналы на источник нагрева 3, преобразователь частоты 11, шаговый двигатель 8, измеритель температуры 15. Включается привод вращения 12. С помощью устройства 10 газотермическим методом наносится на поверхность вращающейся цилиндрической детали 6 металлическое необработанное покрытие. После нанесения указанного покрытия по всей рабочей поверхности нагретой детали 6 привод вращения 12 выключается и деталь 6 охлаждается до нормальной температуры. Индуктор 1 через гибкие кабели 2 подключается к источнику нагрева 3, затем индуктор 1 вводится в осевом направлении в зону детали 6 с необработанным покрытием таким образом, чтобы обеспечить постоянный зазор между поверхностью цилиндрической детали 6 с покрытием и внутренней поверхностью индуктора 1, далее индуктор 1 закрепляется на крепежном узле 5, который установлен на поддоне 4, соединенном с механическим преобразователем 7. Система управления 9 выдает сигналы управления на привод вращения 12, источник нагрева 3 и измеритель температуры 15. Включается привод вращения 12. Включается измеритель температуры 15. Включается источник нагрева 3 и индуктор 1 начинает перемещаться в осевом направлении и нагревать всю рабочую поверхность вращающейся детали 6 с необработанным покрытием. Деталь 6 с покрытием нагревается до заданной температуры, которая регистрируется с помощью измерителя 15 температуры. При достижении заданной температуры обеспечивается заданная выдержка времени для расплавления нанесенного покрытия и его более равномерного растекания по цилиндрической поверхности вращающейся детали 6. Равномерное распределение и растекание расплавленного покрытия по поверхности вращающейся детали 6 реализуется за счет воздействия центробежных сил. Далее деталь 6 с покрытием, которое имеет одинаковую толщину по всей ее рабочей поверхности, остывает до нормальной температуры. Привод вращения 12 останавливается, и цилиндрическая деталь 6 с нанесенным коррозионностойким покрытием снимается с установки.

Ниже приводится пример работы установки для нанесения покрытий из металлических порошков на поверхности цилиндрических изделий в лабораторных условиях. С использованием устройства 10 для нанесения необработанных покрытий данной установки, в емкости которого находится металлический порошок из коррозионностойкого сплава, газотермическим методом (при температуре 500°С) наносится необработанное покрытие на вращающуюся c частотой 200 об/мин цилиндрическую деталь из стали 45 при температуре ее поверхности около 200°С. После операции нанесения на цилиндрической поверхности детали 6 в окружном направлении образуется необработанное покрытие с разной толщиной от 0,5 до 2,5 мм. Далее вращающаяся на частоте 200 об/мин цилиндрическая деталь 6 с неравномерным покрытием нагревается на частоте тока 66 кГц в индукторе 1, имеющим несколько витков водоохлаждаемого токопровода, до заданной температуры 1080°С, и покрытие при этой температуре оплавляется и равномерно распределяется по поверхности детали 6, под действием центробежных сил. Нагрев детали 6 с покрытием осуществляется за счет последовательного перемещения индуктора 1 в осевом направлении по всей ее рабочей поверхности. После остановки привода вращения 12 и остывания стальной детали 6 с нанесенным покрытием получается в результате равномерное покрытие по толщине со средней величиной 1,5 мм. Металлографические исследования показали, что нанесенное коррозионностойкое покрытие имеет улучшенную мелкозернистую структуру с повышенной твердостью 60-64 HRC. Структура покрытия определялась микроскопическими исследованиями.

На данной установке для нанесения покрытий из металлических порошков на поверхности цилиндрических изделий были использованы следующие устройства, блоки и системы. В качестве устройства 10 для нанесения необработанных покрытий применялся блок газотермического напыления. Индуктор 1 имел три витка водоохлаждаемого токопровода, а гибкие кабели 2 были выполнены многожильными. В качестве преобразователя частоты 11 для привода 12 использовался тиристорный блок, привод вращения 12 - электродвигатель переменного тока с мощностью 1800 Вт, источника нагрева 3 - транзисторный преобразователь частоты ВЧИ-2, работающий на частоте тока 66 кГц. В качестве измерителя температуры 15 детали 6 с покрытием применялся тепловизор XE-165. Система управления 9 основана на базе персонального компьютера (ПК). Шаговый двигатель 8 выполнен в виде биполярного электродвигателя. Патрон 14 для крепления детали 6 выполнен в виде зажимающего устройства.

Работоспособность предлагаемой установки была подтверждена в лабораторных условиях.

Компьютерная система управления 9 и измеритель температуры 15 (тепловизор) позволяют повысить точность режима оплавления коррозионностойкого покрытия на стальной детали и точность управления перемещением индуктора по рабочей зоне детали и измерения температуры на поверхности, уменьшить размеры и снизить стоимость установки.

Применение предлагаемой установки с использованием индукционного нагрева на повышенной частоте тока дает следующие преимущества: равномерность нагрева по рабочей длине детали, отсутствие термонапряжений, автоматизация технологического процесса, снижение влияния человеческого фактора на конечный результат. Таким образом, на данной установке получена повторяемая технология с точки зрения получения заданной твердости и одинаковой толщины покрытия и его равномерного химического состава по рабочей поверхности детали.

Использование изобретения обеспечивает равномерность нагрева по рабочей длине детали, повышение твердости и улучшение структуры покрытия, повышение точности режима оплавления коррозионностойкого покрытия на стальной детали, повышение точности управления перемещением индуктора в рабочей зоне детали и уменьшение влияния человеческого фактора на качество получаемого покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК | 2001 |

|

RU2198953C2 |

| Установка для нанесения металлического покрытия на наружную цилиндрическую поверхность | 1988 |

|

SU1668041A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2086357C1 |

| Установка для нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических изделий | 1987 |

|

SU1498590A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ И НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ЧУГУННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2174901C1 |

| Устройство для формирования металлического покрытия на наружной поверхности изделия | 1986 |

|

SU1398990A1 |

| Устройство для формирования покрытия из металлического порошка | 1987 |

|

SU1405974A1 |

| Способ напыления покрытий на полые тонкостенные цилиндрические стальные детали | 1988 |

|

SU1615221A1 |

| Устройство для нанесения металлических покрытий на внутренние поверхности цилиндрических деталей | 1988 |

|

SU1585075A1 |

| Установка для индукционного нагрева | 1985 |

|

SU1409670A1 |

Изобретение относится к установке для получения коррозионно-стойкого покрытия из металлического порошка из коррозионно-стойкого сплава на поверхности стального цилиндрического изделия. Указанная установка содержит индуктор и устройство для нанесения указанного покрытия. Установка дополнительно снабжена механизмом перемещения индуктора, источником нагрева, измерителем температуры упомянутого изделия, преобразователем частоты, подключенным к приводу вращения упомянутого изделия, который последовательно механически через вал соединен с патроном для крепления упомянутого изделия, и системой управления. Указанный источник нагрева через гибкие кабели подсоединен к упомянутому установленному в крепежном узле индуктору. Индуктор выполнен с возможностью осевого перемещения вдоль поверхности стального цилиндрического изделия с нанесенным на его поверхность указанным покрытием для оплавления этого покрытия с получением равномерного по толщине коррозионно-стойкого покрытия. Указанное осевое перемещение индуктора обеспечивается с помощью механического преобразователя, приводимого в действие от шагового двигателя. Упомянутые преобразователь частоты, шаговый двигатель, измеритель температуры и устройство для нанесения покрытия подключены к системе управления. Обеспечивается получение коррозионно-стойкого покрытия заданной твердости, одинаковой толщины и равномерного химического состава по рабочей поверхности детали, а также устранение пористости в покрытии. 10 з.п. ф-лы, 1 ил.

1. Установка для получения коррозионно-стойкого покрытия из металлического порошка из коррозионно-стойкого сплава на поверхности стального цилиндрического изделия, содержащая индуктор и устройство для нанесения покрытия из металлического порошка из коррозионно-стойкого сплава на поверхность стального цилиндрического изделия, отличающаяся тем, что она дополнительно снабжена механизмом перемещения индуктора, источником нагрева, измерителем температуры упомянутого изделия, который выполнен с возможностью использования при нагреве упомянутого изделия с нанесенным указанным покрытием для оплавления указанного покрытия с получением равномерного по толщине коррозионно-стойкого покрытия, преобразователем частоты, подключенным к приводу вращения упомянутого изделия, который последовательно механически через вал соединен с патроном для крепления упомянутого изделия, и системой управления, при этом упомянутый механизм перемещения индуктора содержит последовательно механически соединенные шаговый двигатель, механический преобразователь, поддон, на котором закреплен крепежный узел для установления индуктора, при этом указанный источник нагрева через гибкие кабели подсоединен к упомянутому установленному в крепежном узле индуктору, причем индуктор выполнен с возможностью осевого перемещения вдоль поверхности стального цилиндрического изделия с нанесенным на его поверхность указанным покрытием для оплавления этого покрытия с получением равномерного по толщине коррозионно-стойкого покрытия, при этом указанное осевое перемещение индуктора обеспечивается с помощью механического преобразователя, приводимого в действие от шагового двигателя, а упомянутые преобразователь частоты, шаговый двигатель, измеритель температуры и устройство для нанесения покрытия подключены к системе управления для управления частотой вращения упомянутого изделия с нанесенным указанным покрытием, упомянутым осевым перемещением индуктора, временем выдержки для оплавления нанесенного покрытия и температурой источника нагрева.

2. Установка по п. 1, отличающаяся тем, что индуктор выполнен из витков водоохлаждаемого токопровода.

3. Установка по п. 1, отличающаяся тем, что источник нагрева выполнен в виде транзисторного преобразователя частоты.

4. Установка по п. 3, отличающаяся тем, что транзисторный преобразователь частоты работает на частоте тока 66-100 кГц.

5. Установка по п. 1, отличающаяся тем, что гибкие кабели выполнены многожильными.

6. Установка по п. 1, отличающаяся тем, что устройство для нанесения покрытия выполнено газотермическим и имеет емкость для упомянутого металлического порошка.

7. Установка по п. 1, отличающаяся тем, что патрон выполнен в виде зажимающего устройства.

8. Установка по п. 1, отличающаяся тем, что измеритель температуры выполнен в виде тепловизора.

9. Установка по п. 1, отличающаяся тем, что привод вращения выполнен в виде электродвигателя переменного тока.

10. Установка по п. 1, отличающаяся тем, что шаговый двигатель выполнен в виде биполярного электродвигателя.

11. Установка по п. 1, отличающаяся тем, что преобразователь частоты выполнен в виде тиристорного блока.

| СПОСОБ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ТРУБ ОТ КОРРОЗИИ | 2012 |

|

RU2535810C2 |

| Универсальный пневматический аппарат к квадратно-гнездовой сеялке | 1960 |

|

SU132447A1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2533400C2 |

| Состав для получения защитного покрытия | 1989 |

|

SU1740494A1 |

| CN 110144580 A, 20.08.2019 | |||

| CN 87102001 A, 13.01.1988. | |||

Авторы

Даты

2024-01-30—Публикация

2023-04-03—Подача