Изобретение относится к области химии, более конкретно к способам получения водорода.

Известен способ получения водорода путем взаимодействия алюминия и воды, в котором алюминий в виде нанопорошка псевдоожижают потоком сжатого инертного газа и полученный реагент приводят в контакт с водяным паром в реакционной зоне, в результате чего флюидизированный нанопорошок алюминия самовоспламеняется и горит в водяном паре в объеме реакционной зоны, тем самым с получением высоких температур для газификации наночастиц алюминия и образованием газофазной реакционной среды с протеканием в ней высокотемпературного синтеза с получением молекулярного водорода, который непрерывно отделяют с помощью мембраны, селективно проницаемой для водорода, в качестве целевого продукта от побочных продуктов выхлопа реактора, таких как остатки паров воды, инертного газа и дополнительных продуктов, полученных при синтезе, например, дисперсных частиц кристаллического корунда (патент RU 2524391, МПК C01B 3/10, 2014 год).

Однако недостатком известного способа является использование в качестве исходного реагента алюминия поскольку, во-первых, после стадии окисления он обладает низкой химической активностью к восстановителю, например, к метану, во-вторых, характеризуется высокой спекаемостью частиц.

Известен способ получения водорода с помощью модифицированного Fe-парового процесса, который осуществляют путем взаимодействия железного лома с паром с образованием водорода и оксида Fe3O4 в шахтной печи обычного типа. Причем Fe3O4 окисляют до Fe2O3, а выделяющееся тепло используется для выработки пара. Газ CO в виде переработанного отходящего газа сталелитейного завода используется в качестве восстановителя. Водород удаляется из реактора выборочно через молярное сито для увеличения выхода водорода за счет изменения химического равновесия (заявка DE 4226496; МПК C01B 3/10, C01B 3/50; 1993 год).

Недостатком известного способа является высокая спекаемость частиц железного лома, и, как следствие, отсутствие стабильности по выходу водорода по мере увеличения количества циклов процесса.

Наиболее близким техническим решением к предлагаемому является способ получения водорода путем получения контакта воды, водяного пара или газа, содержащего водяной пар, с частицами оксида железа или частицами металлического железа, путем диспергирования частиц оксида железа или частиц металлического железа в ионной жидкости, которая представляет собой, по меньшей мере, одну, выбранную из группы, состоящей из имидазолиновых солей, солей пиридиния, алициклических четвертичных аммониевых солей и алифатических четвертичных аммониевых солей, при этом частицы оксида железа или частицы железа имеют средний объемный диаметр частиц от 1 нм до 200 нм. Кроме того, ионная жидкость дополнительно содержит диспергирующий агент (заявка JP 2008162812; МПК C01B 3/06, C01B 3/10; 2008 год).

Однако недостатком известного способа является его сложность, обусловленная использованием ионной жидкости (расплавленной соли) для предотвращения спекания частиц, содержащих железо, что предполагает наличие технологической стадии по удалению и разделению частиц от ионной жидкости.

Таким образом, перед авторами была поставлена задача разработать более простой способ получения водорода, наряду с этим обеспечивающий стабильность процесса при циклировании.

Поставленная задача решена в способе получения водорода, включающем создание условий контактирования водяного пара и металлического железа при высоких температурах, в котором в качестве исходного реагента используют порошок двойного оксида состава SrFe12O19, взятый в количестве 0,03-0,05 г/см2 с размером частиц 1-5 мкм с равномерным распределением порошка по реакционной поверхности, при этом осуществляют циклирование окислительно-восстановительного процесса с предварительным нагревом реакционной зоны до температуры 850-950°С со скоростью нагрева 5-10°/мин с использованием одного реактора путем переменной подачи водяного пара с использованием водяного конденсатора до стабилизации парциального давления кислорода на максимальном уровне и метана до стабилизации парциального давления кислорода на минимальном уровне, причем на начальной стадии подают метан.

В настоящее время из патентной и научно-технической информации не известен способ получения водорода с использованием в качестве исходного реагента сложного оксида состава SrFe12O19 в условиях проведения процесса, предлагаемых авторами.

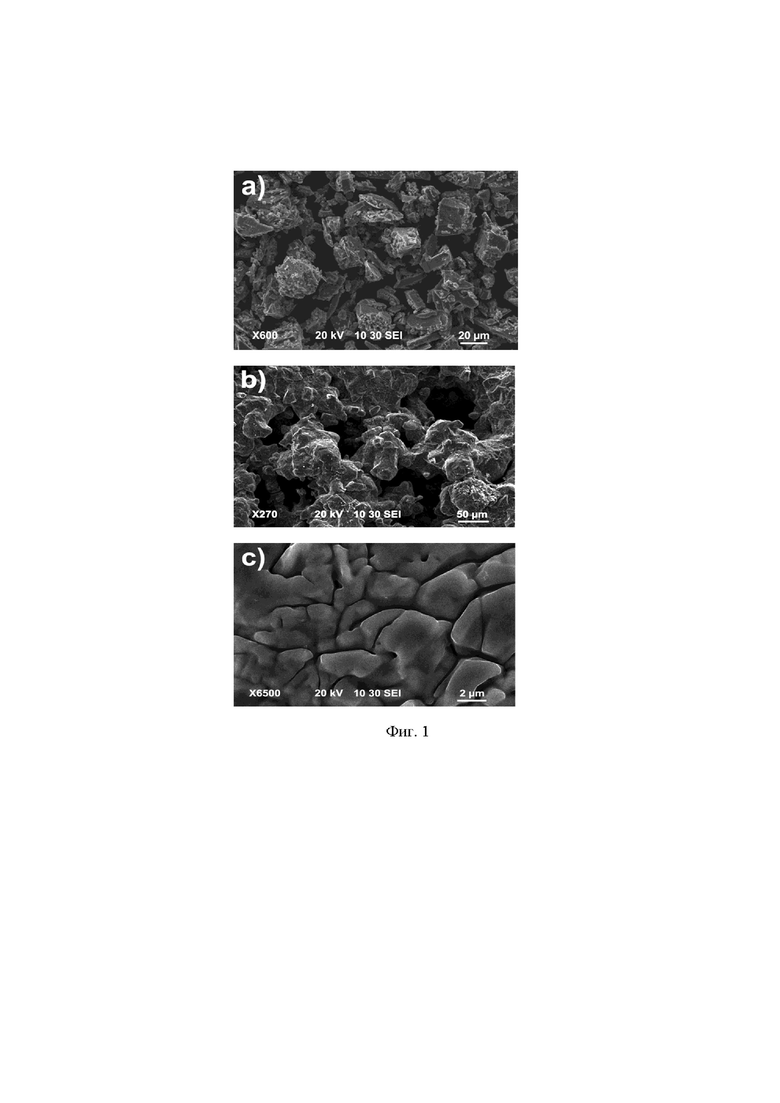

В ходе исследований, проводимых авторами, было установлено, что использование сложного оксида SrFe12O19 (гексаферрит стронция) в качестве исходного реагента в способе получения водорода позволяет получить высокую стабильность по выходу водорода при циклировании, при этом способ может быть значительно упрощен, как за счет аппаратурного упрощения (использования только одного реактора), так и за счет отсутствия необходимости использования дополнительных исходных реагентов. Как показали исследования, использование в качестве исходного реагента сложного оксида SrFe12O19 (гексаферрит стронция) со средним распределением частиц по размеру 1-5 мкм позволяет при рабочих температурах 850-950°С получить спеченный керамический слой, при этом окислительно-восстановительная обработка окисляющим (водяной пар) и восстанавливающим (метан) газовыми реактивами формирует в этом слое систему каналов (порядка 50 мкм) и продольных пространств между зернами (менее 1 мкм) (см. фиг. 1). Такая комбинация формирующихся каналов и продольных пространств между зернами в объеме порошка благоприятно отражается на стабильности процесса, как на процессе окисления, так и на процессе восстановления метаном, выступающим в роли восстановителя, позволяющим практически полностью восстановить ресурс исходного гексаферрита стронция. В предлагаемом способе получение водорода происходит непосредственно на сформировавшемся неподвижном керамическом слое, что является наиболее благоприятной системой по получению водорода, поскольку отпадает необходимость использовать систему соединенных реакторов (реактор по окислению, реактор по восстановлению), как в технологии химического циклирования. В процессе восстановительного разложения оксида SrFe12O19 формируется состав на основе металлического железа (Fe0) и оксидов (SrO·nFe2O3). При этом последующий цикл с подачей водяного пара создает условия контактирования пара с железом и оксидом с получением водорода и SrFe12O19.

Предлагаемый способ может быть осуществлен следующим образом. В реактор загружают порошок двойного оксида состава SrFe12O19, взятый в количестве 0,03 - 0,05 г/см2 с размером частиц 1-5 мкм с равномерным распределением порошка по реакционной поверхности, который является коммерчески доступным продуктом. Реактор помещают в трубчатую печь и нагревают до температуры 850-950°С со скоростью нагрева 5-10°/мин. В реактор подают поток газообразного метана (СН4) с постоянным контролем парциального давления кислорода и прекращают при стабилизации парциального давления кислорода на минимальном уровне, что подтверждает наличие в порошке наибольшей массовой доли металлического железа, после чего подачу метана прекращают. Реактор вакуумируют для удаления всех газовых составляющих из реакционной зоны. Затем подают водяной пар, создавая условия контактирования железа и водяного пара с получением водорода путем расщепления молекул воды, подачу осуществляют с постоянным контролем парциального давления кислорода и прекращают при стабилизации парциального давления кислорода на максимальном уровне, что подтверждает практически полный переход железа и остаточных количеств оксидов (SrO·nFe2O3) в двойной оксид SrFe12O19. Выходящий из реактора газ, содержащий водород и не прореагировавший водяной пар, пропускают через конденсатор паров воды для их удаления из смеси. На выходе получают водород с селективностью 100%. Восстановительно-окислительный цикл может быть повторен многократно при сохранении стабильности процесса.

На фиг. 1 приведено СЭМ-изображения порошка SrFe12O19 (a) и сформированного слоя после окислительно-восстановительных стадий (b, c).

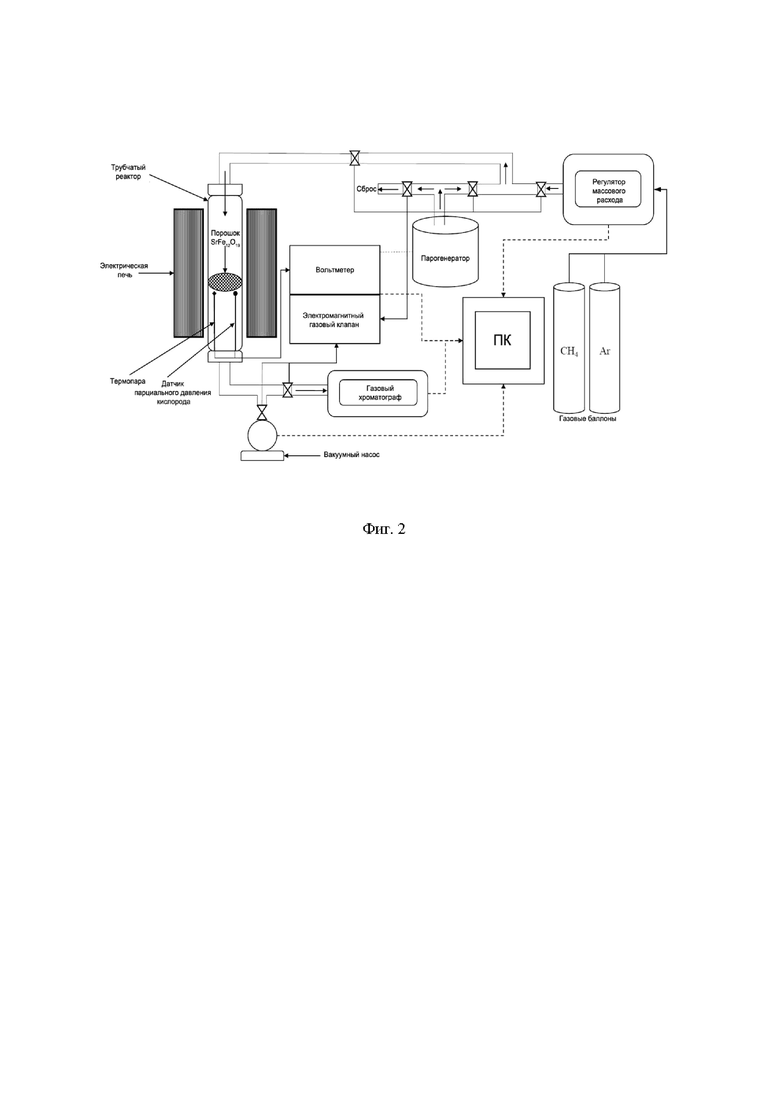

На фиг. 2 приведено схематическое изображение установки для реализации предлагаемого способа получения водорода.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. В реактор 50 см2 загружают 2,5 г порошка двойного оксида состава SrFe12O19 с размером частиц 1-5 мкм, что соответствует 0,05 г/см2, на слой минеральной ваты. Реактор помещают в трубчатую печь и нагревают до температуры 850°С со скоростью нагрева 5°/мин. Температура в реакционной зоне измеряется термопарой s-типа, установленной вблизи слоя порошка. В реактор подают поток газообразного метана (СН4), подачу осуществляют с постоянным контролем парциального давления кислорода и прекращают при стабилизации парциального давления кислорода на минимальном уровне ~10-20 бар. Парциальное давление кислорода реакционной зоны контролируют датчиком на основе Ni/NiO, установленным также вблизи слоя порошка. Реактор вакуумируют для удаления всех газовых составляющих из реакционной зоны. Затем подают водяной пар, подачу осуществляют с постоянным контролем парциального давления кислорода и прекращают при стабилизации парциального давления кислорода на максимальном уровне ~10-7 бар. Выходящий из реактора газ, содержащий водород и не прореагировавший водяной пар, пропускают через конденсатор паров воды для их удаления из смеси. На выходе получают водород с селективностью 100%. При осуществлении 3-х циклов термодинамические характеристики процесса не изменяются.

Пример 2. В реактор 50 см2 загружают 1,5 г порошка двойного оксида состава SrFe12O19 с размером частиц 1-5 мкм, взятый в количестве 0,03 г/см2 с размером частиц 1-5 мкм с равномерным распределением порошка по реакционной поверхности на слой минеральной ваты. Реактор помещают в трубчатую печь и нагревают до температуры 950°С со скоростью нагрева 10°/мин. Температура в реакционной зоне измеряется термопарой s-типа, установленной вблизи слоя порошка. В реактор подают поток газообразного метана (СН4), подачу осуществляют с постоянным контролем парциального давления кислорода и прекращают при стабилизации парциального давления кислорода на минимальном уровне ~10-18 бар. Парциальное давление кислорода реакционной зоны контролируют датчиком на основе Ni/NiO, установленным также вблизи слоя порошка. Реактор вакуумируют для удаления всех газовых составляющих из реакционной зоны. Затем подают водяной пар, подачу осуществляют с постоянным контролем парциального давления кислорода и прекращают при стабилизации парциального давления кислорода на максимальном уровне ~10-5 бар. Выходящий из реактора газ, содержащий водород и не прореагировавший водяной пар, пропускают через конденсатор паров воды для их удаления из смеси. На выходе получают водород с селективностью 100%. При осуществлении 5-ти циклов термодинамические характеристики процесса не изменяются.

Таким образом, авторами предлагается простой способ получения водорода, наряду с этим обеспечивающий стабильность при циклировании за счет отсутствия ухудшения диффузионных процессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571147C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2013 |

|

RU2556941C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2013 |

|

RU2547845C1 |

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ УКАЗАННОГО КАТАЛИЗАТОРА | 2014 |

|

RU2549619C1 |

| ПОЛУЧЕНИЕ СИНТЕЗ-ГАЗА С ПОМОЩЬЮ ИОНОПРОВОДЯЩИХ МЕМБРАН | 1998 |

|

RU2144494C1 |

| Способ получения синтез-газа | 2024 |

|

RU2839366C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ | 2014 |

|

RU2670423C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2006 |

|

RU2408565C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2008 |

|

RU2491120C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2533731C2 |

Изобретение может быть использовано при получении водорода. Способ получения водорода включает создание условий контактирования водяного пара и металлического железа при высоких температурах. При этом в качестве исходного реагента используют порошок двойного оксида состава SrFe12O19, взятый в количестве 0,03-0,05 г/см2, с размером частиц 1-5 мкм, с равномерным распределением порошка по реакционной поверхности. Осуществляют переменную подачу водяного пара до стабилизации парциального давления кислорода на максимальном уровне и метана до стабилизации парциального давления кислорода на минимальном уровне. На начальной стадии подают метан. Циклирование окислительно-восстановительного процесса проводят с предварительным нагревом реакционной зоны до температуры 850-950°С со скоростью нагрева 5-10°/мин с использованием одного реактора. Выходящий из реактора газ, содержащий водород и непрореагировавший водяной пар, пропускают через конденсатор паров воды для их удаления из смеси. Изобретение позволяет упростить получение водорода, обеспечить высокую стабильность по выходу водорода при циклировании. 2 ил., 2 пр.

Способ получения водорода, включающий создание условий контактирования водяного пара и металлического железа при высоких температурах, отличающийся тем, что в качестве исходного реагента используют порошок двойного оксида состава SrFe12O19, взятый в количестве 0,03-0,05 г/см2, с размером частиц 1-5 мкм с равномерным распределением порошка по реакционной поверхности, при этом осуществляют циклирование окислительно-восстановительного процесса с предварительным нагревом реакционной зоны до температуры 850-950°С со скоростью нагрева 5-10°/мин с использованием одного реактора путем переменной подачи водяного пара с использованием водяного конденсатора до стабилизации парциального давления кислорода на максимальном уровне и метана до стабилизации парциального давления кислорода на минимальном уровне, причем на начальной стадии подают метан.

| US 7300643 B2, 27.11.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ ВОДЫ | 2012 |

|

RU2521632C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2000 |

|

RU2191742C2 |

| Способ получения водорода | 1982 |

|

SU1125186A1 |

| JP 2008162812 A, 17.07.2008 | |||

| CN 116371408 A, 04.07.2023. | |||

Авторы

Даты

2024-01-30—Публикация

2023-07-13—Подача