Изобретение относится к литейному производству, в частности к изготовлению форм прессованием.

Цель изобретения - повышение качества уплотнения смеси.

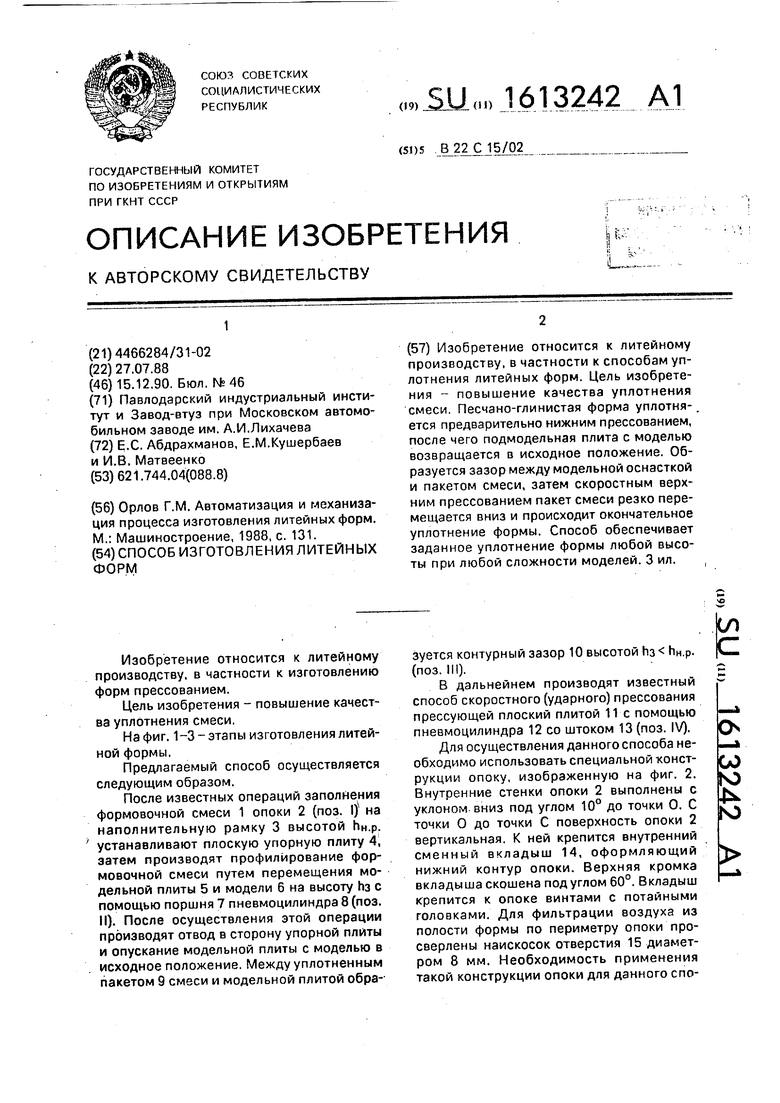

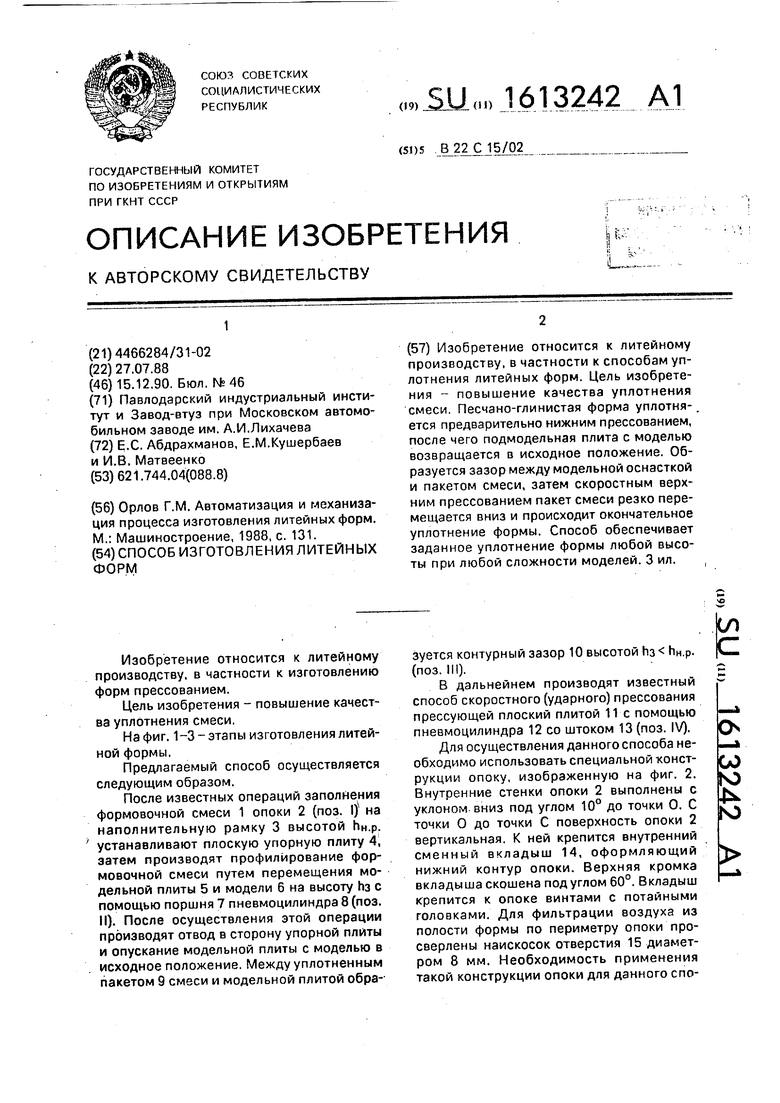

На фиг. 1-3 - этапы изготовления литейной формы.

Предлагаемый способ осуществляется следующим образом.

После известных операций заполнения формовочной смеси 1 опоки 2 (поз. I) на наполнительную рамку 3 высотой Ьн.р. устанавливают плоскую упорную плиту 4, затем производят профилирование формовочной смеси путем перемещения модельной плиты 5 и модели 6 на высоту Из с помощью поршня 7 пневмоцилиндра 8 (поз. II). После осуществления этой операции

производят отвод в сторону упорной ПЛИТЫ

и опускание модельной плиты с моделью в исходное положение. Между уплотненным пакетом 9 смеси и модельной плитой образуется контурный зазор 10 высотой Ьз Ьн.р.

(поз. III).

В дальнейнем производят известный способ скоростного (ударного) прессования прессующей плоский плитой 11с помощью пневмоцилиндра 12 со штоком 13 (поз. IV).

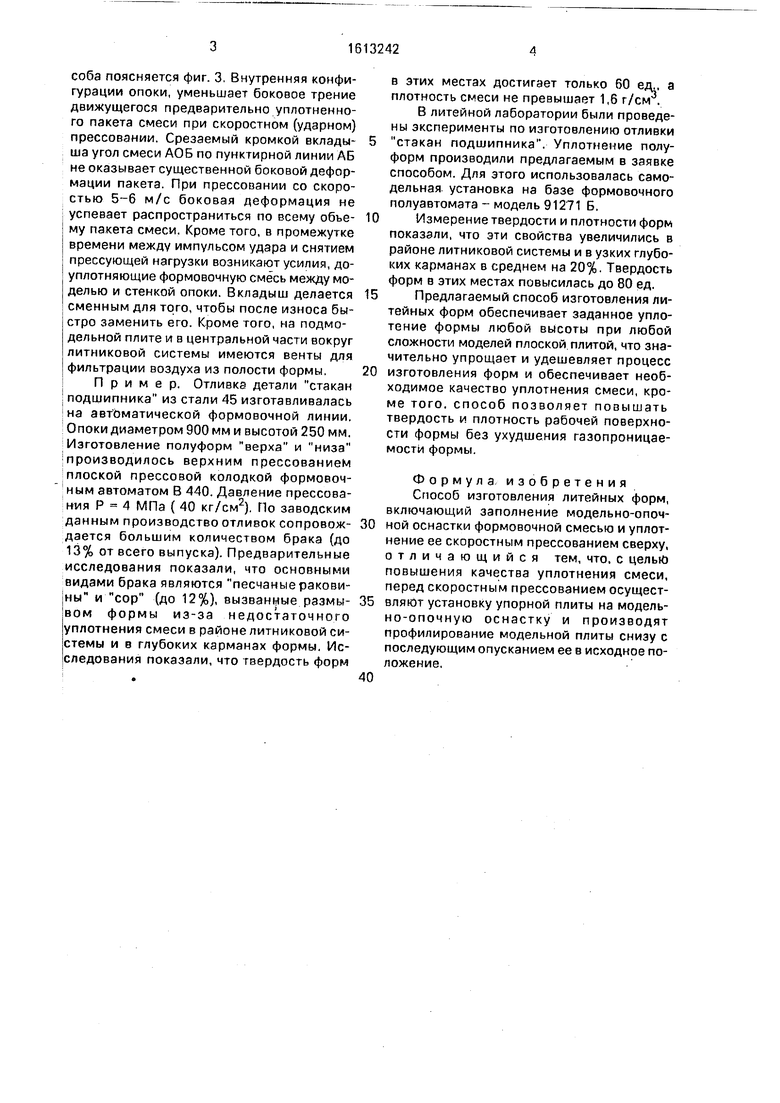

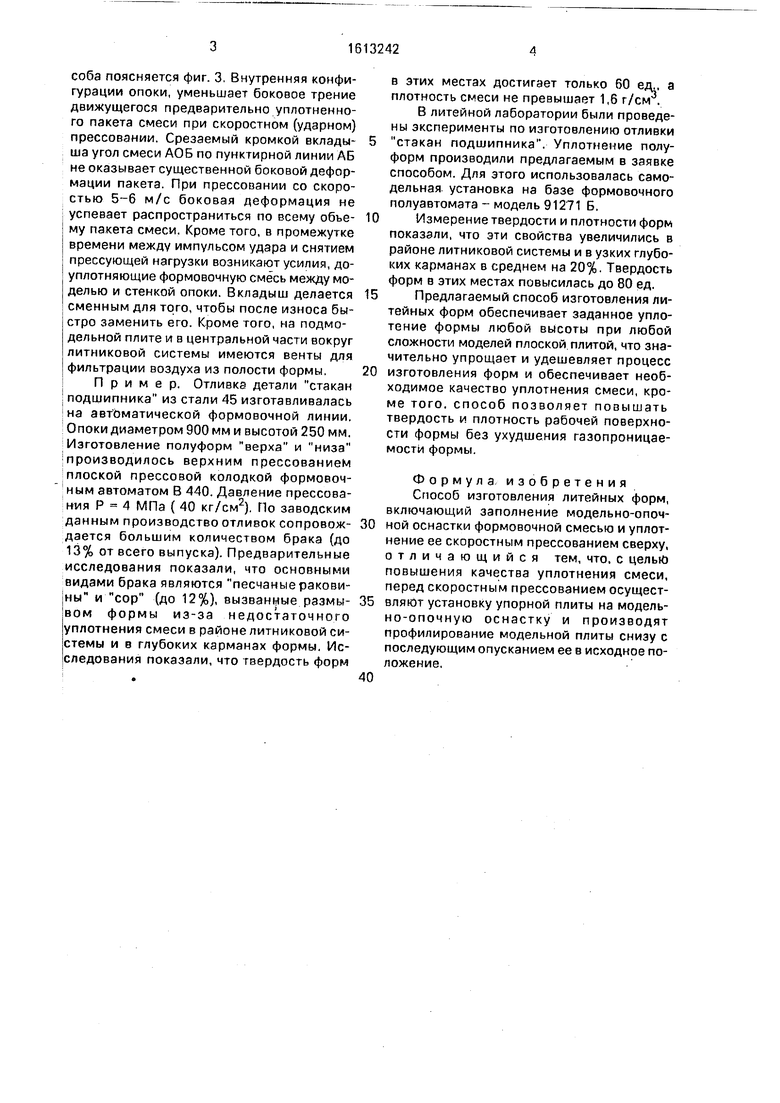

Для осуществления данного способа необходимо использовать специальной конструкции опоку, изображенную на фиг. 2. Внутренние стенки опоки 2 выполнены с уклоном вниз под углом 10° до точки О. С точки О до точки с поверхность опоки 2 вертикальная. К ней крепится внутренний сменный вкладыш 14, оформляющий нижний контур опоки. Верхняя кромка вкладыша скошена под углом 60°. Вкладыш крепится к опоке винтами с потайными головками. Для фильтрации воздуха из полости формы по периметру опоки просверлены наискосок отверстия 15 диаметром 8 мм. Необходимость применения такой конструкции опоки для данного спои

Сл)

ГО

ь

ю

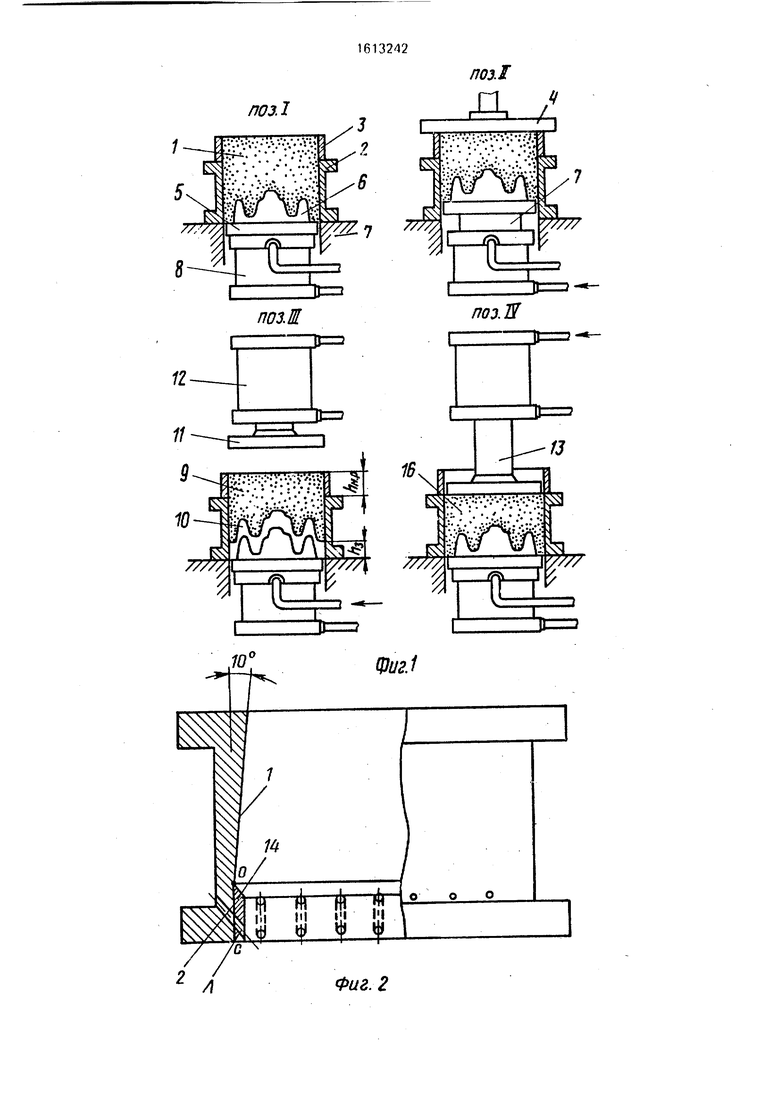

соба поясняется фиг. 3, Внутренняя конфигурации опоки, уменьшает боковое трение движущегося предварительно уплотненного пакета смеси при скоростном (ударном) прессовании. Срезаемый кромкой вклады- ша угол смеси АОБ по пунктирной линии АБ не оказывает существенной боковой деформации пакета. При прессовании со скоростью 5-6 м/с боковая деформация не успевает распространиться по всему обье- му пакета смеси. Кроме того, в промежутке времени между импульсом удара и снятием прессующей нагрузки возникают усилия, до- уплотняющие формовочную смесь между моделью и стенкой опоки. Вкладыш делается сменным для того, чтобы после износа быстро заменить его. Кроме того, на подмо- дельной плите и в центральной части вокруг литниковой системы имеются венты для фильтрации воздуха из полости формы. I Пример. Отливка детали стакан I подщипника из стали 45 изготавливалась iна авГЬматической формовочной линии. Опоки диаметром 900 мм и высотой 250 мм. ; Изготовление полуформ верха и низа ;производилось верхним прессованием плоской прессовой колодкой формовоч- ным автоматом В 440. Давление прессования Р 4 МПа ( 40 кг/см), По заводским данным производство отливок сопровож- дается большим количеством брака (до 13% от всего выпуска). Предварительные исследования показали, что основными видами брака являются песчаные раковины и сор (до 12%), вызванные размы- вом формы из-за недостаточного уплотнения смеси в районе литниковой системы и в глубоких карманах формы. Исследования показали, что твердость форм .

в этих местах достигает только 60 ед., а плотность смеси не превышает 1,6 г/см.

В литейной лаборатории были проведены эксперименты по изготовлению отливки стакан подшипника. Уплотнение полуформ производили предлагаемым в заявке способом. Для этого использовалась самодельная установка на базе формовочного полуавтомата-модель 91271 Б,

Измерение твердости и плотности форм показали, что эти свойства увеличились в районе литниковой системы и в узких глубоких карманах в среднем на 20%. Твердость форм в этих местах повысилась до 80 ед.

Предлагаемый способ изготовления литейных форм обеспечивает заданное упло- тение формы любой высоты при любой сложности моделей плоской плитой, что зна- чительно упрощает и удешевляет процесс изготовления форм и обеспечивает необходимое качество уплотнения смеси, кроме того, способ позволяет повышать твердость и плотность рабочей поверхности формы без ухудшения газопроницаемости формы.

Формула изобретения Способ изготовления литейных форм, включающий заполнение модельно-опоч- ной оснастки формовочной смесью и уплотнение ее скоростным прессованием сверху, отличающийся тем, что. с целью повышения качества уплотнения смеси, перед скоростным прессованием осуществляют установку упорной плиты на модель- но-опочную оснастку и производят профилирование модельной плиты снизу с последующим опусканием ее в исходное положение.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1992 |

|

RU2033291C1 |

| Способ изготовления литейных форм | 1980 |

|

SU910317A1 |

| Способ изготовления форм | 1989 |

|

SU1733185A1 |

| Формовочная машина | 1981 |

|

SU1030092A1 |

| Устройство для двухстороннего прессования литейных форм | 1978 |

|

SU789204A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| СПОСОБ УПЛОТНЕНИЯ ЛИТЕЙНЫХ ФОРМ МНОГОПЛУНЖЕРНОЙ ПРЕССОВОЙ ГОЛОВКОЙ | 1994 |

|

RU2060855C1 |

| Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройство для его осуществления | 2023 |

|

RU2813437C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВОК С АРМИРУЮЩИМИ ЭЛЕМЕНТАМИ И ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151667C1 |

| Способ безопочной формовки и сборки | 1981 |

|

SU1061911A1 |

Изобретение относится к литейному производству, в частности к способам уплотнения литейных форм. Цель изобретения - повышение качества уплотнения смеси. Песчано-глинистая форма уплотняется предварительно нижним прессованием, после чего подмодельная плита с моделью возвращается в исходное положение. Образуется зазор между модельной оснасткой и пакетом смеси, затем скоростным верхним прессованием пакет смеси резко перемещается вниз и происходит окончательное уплотнение формы. Способ обеспечивает заданное уплотнение формы любой высоты при любой сложности моделей. 3 ил.

Фиг.д

| Орлов Г.М | |||

| Автоматизация и механизация процесса изготовления литейных форм | |||

| М.: Машиностроение, 1988, с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

Авторы

Даты

1990-12-15—Публикация

1988-07-27—Подача