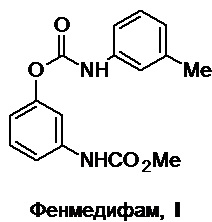

Изобретение относится к области получения пестицидов, более конкретно - к способу получения фенмедифама (метил-3-(3-метилкарбанилоилокси)карбанилата (I), регистрационный номер CAS [13684-63-4]). Это соединение является системным послевсходовым гербицидом из класса карбаматов, который обладает узкой селективностью действия и используется (часто в сочетании с десмедифамом для повышения эффективности) для борьбы с однолетними широколистными сорняками и злаками на посевах сахарной, кормовой и столовой свеклы, шпината, клубники и подсолнечника (см., напр., Sittig’s Handbook of Pesticides and Agricultural Chemicals, Edited by R.P. Pohanish, 2d Ed. Norwich, NY, USA: William Andrew Publishing, 2015, p. 651-653). Фенмедифам был разработан и выведен на рынок компанией «Schering AG» в конце 60-х годов XX века (патент GB №1127050A).

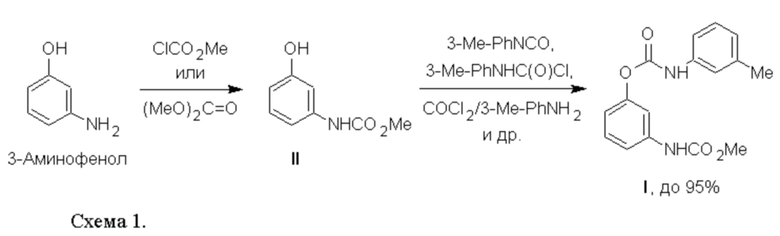

В известных способах получения фенмедифама исходят из метил-N-(3-гидроксифенил)карбамата (II) (далее по тексту - карбамат II), взаимодействием которого с м-толилизоцианатом в присутствии катализатора, с м-толилкарбамоилхлоридом в присутствии основания, с фосгеном или дифосгеном и м-толуидином в присутствии основания при нагревании, а также с другими, более сложными реагентами, получают целевой продукт с выходом до 95% (см., напр., патенты GB №1127050A, CS №260916B1, CS №239213B1, DE №3229589A1, DE №2548573A1, DE №2530521A1, SK №280395B6, HU №181417B, FR №1531794A, US №4315861A; Y. Liu et al., Nongyao, 2003, 42(3), 18). В свою очередь, карбамат II получают по реакции 3-аминофенола с метилхлорформиатом в присутствии акцепторов хлороводорода или с диметилкарбонатом в присутствии различных катализаторов.

Суммируя вышеизложенное, общепринятая схема синтеза фенмедифама является 2-х стадийной и включает синтез карбамата II из 3-аминофенола, выделение и очистку этого полупродукта после реакции (примеры получения фенмедифама без выделения карбамата II представлены в патентах WO №1985001286A1, US №3404975А) и его последующую трансформацию в целевой продукт тем или иным способом (Схема 1).

При переходе от лабораторной практики получения фенмедифама к его промышленному производству осуществление этой схемы имеет ряд недостатков, одним из которых является использование в ней метилхлорформиата в чистом виде в качестве исходного сырья. Работа с этим соединением, которое является легковоспламеняющейся, чувствительной к влаге воздуха и температурному режиму хранения высокотоксичной жидкостью с т.кип. 70°С, обладающей свойствами сильного лакриматора и ирританта, представляет опасность, сопоставимую с работой с фосгеном. Поэтому его транспортировка до промышленного объекта и работа с ним требует специальных мер транспортной и промышленной безопасности, специального оборудования, повышенных требований к квалификации сотрудников предприятия, охране труда, организации процесса и др. Все эти факторы снижают технико-экономические показатели процесса производства фенмедифама и усложняют его осуществление.

Другим недостатком этой схемы является этап выделения и очистки промежуточного карбамата II на первой стадии синтеза для дальнейшего его использования на второй стадии процесса, который предусмотрен в подавляющем большинстве известных методов получения фенмедифама. Как следствие, это приводит к увеличению количества необходимого промышленного оборудования для проведения процесса и усложнению его технологической схемы, а также увеличению времени его проведения, количества технологических операций (например, за счет необходимых стадий фильтрации или концентрирования растворителя, промывки и сушки полупродукта), отходов производства и др. В конечном итоге, все эти факторы также снижают технико-экономические показатели процесса производства фенмедифама.

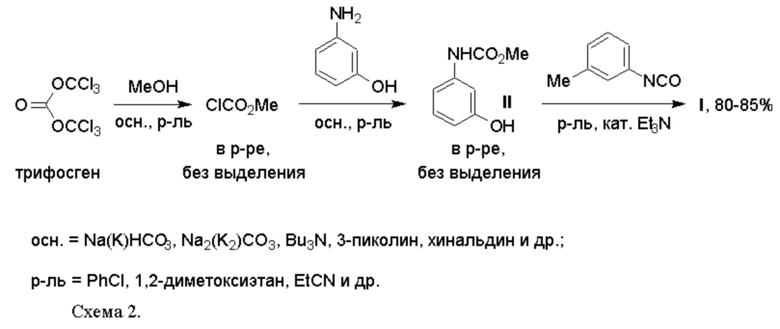

Задачей предлагаемого технического решения является улучшение технико-экономических показателей процесса производства фенмедифама за счет использования новой технологии его синтеза из метанола, гексахлордиметилкарбоната (трифосгена), 3-аминофенола и м-толилизоцианата, позволяющей снизить производственные расходы вследствие упрощения организации процесса и повышения его безопасности.

Техническим результатом является улучшение технико-экономических показателей технологического процесса производства фенмедифама за счет исключения использования в нем промежуточных метилхлорформиата и метил-N-(3-гидроксифенил)карбамата в индивидуальном виде, т.е. без их выделения и очистки в ходе процесса, и, как следствие, упрощения его организации и повышения его безопасности с получением целевого продукта высокого качества с выходом 80-85%.

Технический результат достигается при использовании способа получения фенмедифама, включающего первоначальное взаимодействие метанола с трифосгеном в присутствии основания в среде органического растворителя в атмосфере инертного газа или на воздухе без доступа влаги, приводящее к генерированию метилхлорформиата в среде органического растворителя, с последующим использованием этого раствора в реакции с 3-аминофенолом в присутствии основания в среде органического растворителя или в его смеси с водой, приводящим к получению метил-N-(3-гидроксифенил)карбамата в среде органического растворителя, и последующее использование этого раствора в реакции с м-толилизоцианатом с получением целевого продукта, его выделением и очисткой.

В качестве основания используют органические основания [третичные амины (триэтиламин, трипропиламин или трибутиламин), пиридины (пиридин, 2-пиколин, 3-пиколин, 4-пиколин или 2,6-лутидин), хинолины (хинолин или хинальдин) или 3-аминофенол] или неорганические основания (гидрокарбонаты или карбонаты натрия или калия); в качестве органического растворителя используют хлорорганические углеводороды (дихлорметан, 1,2-дихлорэтан или хлорбензол), нитрилы (ацетонитрил или пропионитрил) или простые эфиры (1,4-диоксан, тетрагидрофуран или 1,2-диметоксиэтан); в качестве инертного газа используют азот или аргон.

Изобретение иллюстрируется следующими примерами (Схема 2).

Пример 1.

В реактор синтеза метилхлорформиата в атмосфере аргона загружают трифосген (50,0 г, 0,17 моль) и хлорбензол. К полученному раствору, охлажденному до температуры 10-15°С, при перемешивании за 15-20 мин дозируют метанол (16,4 г, 0,51 моль), после чего медленно добавляют 3-пиколин (47,6 г, 0,51 моль), поддерживая температуру реакционной массы не выше 15°С. По окончании прибавления основания содержимое реактора выдерживают в течение 1-2 ч (контроль ГЖХ), получая раствор метилхлорформиата в хлорбензоле (выход ~95% в расчете на метанол по данным количественного ГЖХ-анализа), который далее в атмосфере аргона дозируют в реактор синтеза карбамата II к смеси 3-аминофенола (52,9 г, 0,49 моль) и 3-пиколина (45,2 г, 0,49 моль) в хлорбензоле, поддерживая температуру реакционной массы в диапазоне 20-25°С. По окончании дозирования полученную реакционную массу эффективно перемешивают в течение 1-2 ч (контроль ТСХ или ВЭЖХ), после чего разбавляют водой и подкисляют конц. соляной кислотой до pH 2-3. Через 30 минут органическую фазу отделяют и промывают водой; объединенные водные фазы, содержащие гидрохлорид 3-пиколина, сохраняют для дальнейшей регенерации 3-пиколина. Полученный хлорбензольный раствор карбамата II (выход ~90% в расчете на метанол по данным количественного ВЭЖХ-анализа) отправляют в реактор синтеза фенмедифама, где к нему в атмосфере аргона добавляют каталитическое количество триэтиламина (0,4-0,6 г, 4,0-6,0 ммоль) и затем медленно дозируют м-толилизоцианат (61,2 г, 0,46 моль), поддерживая температуру реакционной массы в диапазоне 20-25°С. Далее содержимое реактора перемешивают в течение 2-3 ч (контроль ТСХ или ВЭЖХ), после чего охлаждают до температуры 5-10°С, фильтруют выпавший осадок сырого продукта, промывают его холодным хлорбензолом и высушивают на воздухе или при пониженном давлении; объединенные хлорбензольные фазы отправляют на регенерацию хлорбензола. Получают 127,5 г (83% в расчете на метанол) фенмедифама в виде порошка белого цвета с т.пл. 143-145°С и чистотой не менее 98,0% (по данным ВЭЖХ); масс-спектр (APCI): [M+H]+: 301,1. Регенерацию хлорбензола осуществляют перегонкой полученной в процессе объединенной хлорбензольной фазы при атмосферном или пониженном давлении; в результате возвращают в процесс до 90-95% исходного хлорбензола.

Пример 2.

В реактор синтеза метилхлорформиата загружают трифосген (70,0 г, 0,24 моль) и 1,2-диметоксиэтан. К полученному раствору, охлажденному до температуры 10-15°С, при перемешивании за 15-20 мин дозируют метанол (22,9 г, 0,71 моль), после чего порциями добавляют гидрокарбонат натрия или калия (60,1 г или 71,6 г, соответственно, 0,71 моль), поддерживая температуру реакционной массы не выше 15°С и следя за тем, чтобы выделение углекислого газа не было избыточно интенсивным. По окончании прибавления основания содержимое реактора выдерживают в течение 1-2 ч (контроль ГЖХ), после чего осадок хлорида натрия или калия отфильтровывают и промывают 1,2-диметоксиэтаном. Органические фильтраты объединяют и получают раствор метилхлорформиата в 1,2-диметоксиэтане (выход ~95% в расчете на метанол по данным количественного ГЖХ-анализа), который далее дозируют в реактор синтеза карбамата II к смеси 3-аминофенола (74,1 г, 0,68 моль) и гидрокарбоната натрия или калия (57,0 г или 68,0 г, соответственно, 0,68 моль) в воде, поддерживая температуру реакционной массы в диапазоне 20-25°С. По окончании дозирования полученную реакционную массу эффективно перемешивают в течение 1-2 ч (контроль ТСХ или ВЭЖХ), после чего подкисляют конц. соляной кислотой до pH 2-3. Через 30 минут полученный гомогенный водно-органический раствор дважды экстрагируют 1,2-дихлорэтаном, водную фазу отправляют на утилизацию. Объединенную органическую фазу, содержащую карбамат II (выход ~90% в расчете на метанол по данным количественного ВЭЖХ-анализа), подают в реактор синтеза фенмедифама, где к ней добавляют каталитическое количество триэтиламина (0,5-0,7 г, 5,0-7,0 ммоль), затем медленно дозируют м-толилизоцианат (85,7 г, 0,64 моль), поддерживая температуру реакционной массы в диапазоне 20-25°С. Далее содержимое реактора перемешивают в течение 2-3 ч (контроль ТСХ или ВЭЖХ), после чего охлаждают до температуры 5-10°С, фильтруют выпавший осадок сырого продукта, промывают его холодным 1,2-дихлорэтаном и высушивают на воздухе; объединенные 1,2-дихлорэтановые фазы отправляют на регенерацию 1,2-дихлорэтана. Получают 173,7 г (81% в расчете на метанол) фенмедифама в виде порошка белого цвета с чистотой не менее 98,0% (по данным ВЭЖХ). Регенерацию 1,2-дихлорэтана осуществляют перегонкой полученной в процессе объединенной 1,2-дихлорэтановой фазы при атмосферном давлении; в результате возвращают в процесс до 75-80% исходного 1,2-дихлорэтана.

Пример 3.

В реактор синтеза метилхлорформиата в атмосфере азота загружают трифосген (50,0 г, 0,17 моль) и пропионитрил. К полученному раствору, охлажденному до температуры 10-15°С, при перемешивании за 15-20 мин дозируют метанол (16,4 г, 0,51 моль), после чего медленно добавляют трибутиламин (94,6 г, 0,51 моль), поддерживая температуру реакционной массы не выше 15°С. По окончании прибавления основания содержимое реактора выдерживают в течение 1-2 ч (контроль ГЖХ), получая раствор метилхлорформиата в пропионитриле (выход ~95% в расчете на метанол по данным количественного ГЖХ-анализа), который далее в атмосфере азота дозируют в реактор синтеза карбамата II к суспензии 3-аминофенола (105,9 г, 0,97 моль) в воде, поддерживая температуру реакционной массы в диапазоне 20-25°С. По окончании дозирования содержимое реактора эффективно перемешивают в течение 1-2 ч (контроль ТСХ или ВЭЖХ), после чего подкисляют конц. соляной кислотой до pH 2-3. Через 30 минут полученный гомогенный водно-органический раствор дважды экстрагируют дихлорметаном, водную фазу, содержащую смесь гидрохлоридов 3-аминофенола и трибутиламина, отправляют на регенерацию исходного 3-аминофенола. Объединенную органическую фазу, содержащую карбамат II (выход ~90% в расчете на метанол по данным количественного ВЭЖХ-анализа), подают в атмосфере азота в реактор синтеза фенмедифама, где к ней добавляют каталитическое количество триэтиламина (0,4-0,6 г, 4,0-6,0 ммоль) и затем медленно дозируют м-толилизоцианат (61,2 г, 0,46 моль), поддерживая температуру реакционной массы в диапазоне 20-25°С. Далее содержимое реактора перемешивают в течение 2-3 ч (контроль ТСХ или ВЭЖХ), после чего охлаждают до температуры 5-10°С, фильтруют выпавший осадок сырого продукта, промывают его холодным дихлорметаном и высушивают на воздухе. Объединенные дихлорметановые фазы отправляют на регенерацию дихлорметана (по аналогии с примером 1). Получают 130,4 г (85% в расчете на метанол) фенмедифама в виде порошка белого цвета с чистотой не менее 98,0% (по данным ВЭЖХ). Для регенерации избытка 3-аминофенола, используемого в процессе на втором этапе в качестве основания, объединенную водную фазу, охлажденную до температуры 5-10°С, обрабатывают 40%-ным водным раствором NaOH до pH 8-9, выпавший осадок отфильтровывают, промывают холодной водой и высушивают на воздухе. В результате возвращают в процесс 85-90% 3-аминофенола с т.пл. 120-122°С и чистотой не менее 95% по данным ВЭЖХ.

Пример 4.

Способ получения фенмедифама осуществлялся аналогично примеру 1 с загрузкой 50,0 г (0,17 моль) трифосгена, 16,4 г (0,51 моль) метанола, 52,9 г (0,49 моль) 3-аминофенола и 61,2 г (0,46 моль) м-толилизоцианата. Отличие состояло в использовании 1,2-дихлорэтана вместо хлорбензола и 73,1 г (0,51 моль, 1-й этап) и 69,5 г (0,49 моль, 2-й этап) хинальдина вместо 3-пиколина; при этом процесс проводили на воздухе без доступа влаги. Получают 122,5 г (80% в расчете на метанол) фенмедифама в виде порошка белого цвета. Регенерацию 1,2-дихлорэтана проводили по аналогии с регенерацией хлорбензола перегонкой при атмосферном давлении; в результате возвращают в процесс до 80-85% исходного 1,2-дихлорэтана.

Пример 5.

Способ получения фенмедифама осуществлялся аналогично примеру 2 с загрузкой 70,0 г (0,24 моль) трифосгена, 22,9 г (0,71 моль) метанола, 74,1 г (0,68 моль) 3-аминофенола и 85,7 г (0,64 моль) м-толилизоцианата. Отличие состояло в использовании тетрагидрофурана вместо 1,2-диметоксиэтана; 75,8 г или 98,8 г (0,71 моль, 1-й этап) и 72,0 г или 93,9 г (0,68 моль, 2-й этап) карбоната натрия или калия вместо гидрокарбоната натрия или калия, соответственно; а также дихлорметана вместо 1,2-дихлорэтана. Получают 178,4 г (83% в расчете на метанол) фенмедифама в виде порошка белого цвета. Регенерацию дихлорметана проводили по аналогии с регенерацией 1,2-дихлорэтана перегонкой при атмосферном давлении; в результате возвращают в процесс до 65-70% исходного дихлорметана.

В результате использования предлагаемого способа получения фенмедифама удается улучшить технико-экономические показатели технологического процесса его производства за счет исключения использования в нем промежуточных метилхлорформиата и метил-N-(3-гидроксифенил)карбамата в индивидуальном виде, т.е. без их выделения и очистки в ходе процесса, и, как следствие, упрощения его организации и повышения его безопасности с получением целевого продукта высокого качества с выходом 80-85%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метил-N-(3-гидроксифенил)карбамата | 2023 |

|

RU2812527C1 |

| Способ получения десмедифама | 2023 |

|

RU2810479C1 |

| Способ получения этил-N-(3-гидроксифенил)карбамата | 2023 |

|

RU2805745C1 |

| Способ получения R-N-[[3-[(диметиламино)карбонил]пиридин-2-ил]сульфонил]карбаматов, в которых заместителем R является метил или этил | 2023 |

|

RU2816572C1 |

| Способ получения бентазона | 2023 |

|

RU2810483C1 |

| Способ получения гликлазида | 2021 |

|

RU2754708C1 |

| Способ получения регулятора роста растений N-(изопропоксикарбонил)-О-(4-хлорфенилкарбамоил)этаноламина | 2019 |

|

RU2711231C1 |

| Способ получения N-(изопропоксикарбонил)этилендиамина | 2020 |

|

RU2746753C1 |

| НЕСОЛЬВАТИРОВАННЫЙ КРИСТАЛЛИЧЕСКИЙ 6-ГИДРОКСИ-2-(4-ГИДРОКСИФЕНИЛ)-3-[4-(2-ПИПЕРИДИНОЭТОКСИ) БЕНЗОИЛ]-БЕНЗО-[B]-ТИОФЕНГИДРОХЛОРИД, ОБЛАДАЮЩИЙ АНТИЭСТРОГЕННОЙ И АНТИАНРОГЕННОЙ АКТИВНОСТЬЮ, ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2104278C1 |

| Способ получения замещенных карбаматов | 1985 |

|

SU1604155A3 |

Изобретение относится к области получения пестицидов, более конкретно - к способу получения фенмедифама, являющегося системным послевсходовым гербицидом для защиты посевов сахарной, кормовой и столовой свеклы. Способ включает первоначальное взаимодействие метанола с трифосгеном в присутствии основания в среде органического растворителя в атмосфере инертного газа или на воздухе без доступа влаги с получением метилхлорформиата в среде органического растворителя. Далее полученный раствор используют в реакции с 3-аминофенолом в присутствии основания в среде органического растворителя или в его смеси с водой, что приводит к получению метил-N-(3-гидроксифенил)карбамата в среде органического растворителя. Полученный раствор используют в реакции с м-толилизоцианатом, получая целевой продукт, с последующим его выделением и очисткой. Технический результат - улучшение показателей технологического процесса производства фенмедифама за счет исключения использования в нем промежуточных метилхлорформиата и метил-N-(3-гидроксифенил)карбамата в индивидуальном виде, т.е. без их выделения и очистки в ходе процесса, упрощение его организации и повышение безопасности с получением целевого продукта высокого качества с выходом 80-85%. 3 з.п. ф-лы, 5 пр.

1. Способ получения фенмедифама, включающий первоначальное взаимодействие метанола с трифосгеном в присутствии основания в среде органического растворителя в атмосфере инертного газа или на воздухе без доступа влаги, приводящее к генерированию метилхлорформиата в среде органического растворителя, с последующим использованием этого раствора в реакции с 3-аминофенолом в присутствии основания в среде органического растворителя или в его смеси с водой, приводящим к получению метил-N-(3-гидроксифенил)карбамата в среде органического растворителя, и последующее использование этого раствора в реакции с м-толилизоцианатом с получением целевого продукта, его выделением и очисткой.

2. Способ по п. 1, отличающийся тем, что в качестве основания используют органические (третичные амины, пиридины, хинолины или 3-аминофенол) или неорганические (гидрокарбонаты или карбонаты натрия или калия) основания.

3. Способ по п. 1, отличающийся тем, что в качестве органического растворителя используют хлорорганические углеводороды, нитрилы или простые эфиры.

4. Способ по п. 1, отличающийся тем, что в качестве инертного газа используют азот или аргон.

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 1994 |

|

RU2104519C1 |

| WO 1985001286 A1, 28.03.1985 | |||

| Линейный электродвигатель постоянного тока | 1983 |

|

SU1127050A1 |

| US 3404975 A1, 08.10.1968 | |||

| Гербицидный состав | 1972 |

|

SU673135A3 |

Авторы

Даты

2024-02-12—Публикация

2023-07-12—Подача