Настоящее изобретение относится к производству строительных материалов, в частности полимерных композитов для создания уличной мебели.

Известна отверждаемая заливочная масса, изготовленное из нее формованное изделие и способ изготовления формованного изделия [Патент RU2785347 C1, опубл. 06.12.2022 г. Бюл. №34]. Настоящее изобретение относится к группе изобретений: отверждаемая заливочная масса, формованное изделие и способ изготовления формованного изделия.

Недостатком данного изобретения являются недостаточно высокие показатели физико-механических характеристик, узконаправленное применение, низкий эстетический уровень для восприятия.

Наиболее близким к предлагаемому решению, принятым за прототип, является гибридный композит на основе полипропилена с наполнителями из базальта/скорлупы лесного ореха [Kufel, A.; Kuciel, S. Hybrid Composites Based on Polypropylene with Basalt/Hazelnut Shell Fillers: The Influence of Temperature, Thermal Aging, and Water Absorption on Mechanical Properties. Polymers 2020, 12, 18. https://www.mdpi.com/2073-4360/12/1/18]. В матрицу из полипропилена добавляли 5 масс.%, 7,5 масс.% и 10 масс.% по массе базальтовых волокон и измельченной скорлупы лесного ореха. В качестве связующего вещества был использован полипропилен Moplen HP500N производства Basell Orlen Polyolefins (матрица). А в качестве наполнителей измельченное базальтовое волокно с длиной резки 6,4 мм и номинальным диаметром 17 мкм поставлено Basaltex (Wevelgem, Бельгия), измельченную скорлупу фундука с размером частиц от 90 до 200 мкм. В течение 60 мин сырье обрабатывали 5% NaOH, после промывали дистиллированной водой и в течение 2 ч сушили в молекулярной сушилке при температуре 90°С. Так же к итоговому составу был добавлен малеиновый ангидрид PP (MAPP), PP SCONA TPPP 9112 GA. Он был поставлен компанией Byk (Altana AG, Везель, Германия) в количестве 3 масс.%. Композиты были изготовлены с использованием метода литья под давлением, со следующими параметрами: температура от 180 до 220°C, скорость впрыска от 60 до 90 мм/с, скорость вращения шнека 63 об/мин, время цикла 60 с.и температура формы 40°C.

С существенными признаками изобретения в части вещества совпадает следующая совокупность признаков прототипа: полимер и наполнитель на основе измельченной скорлупы фундука. В части способа: измельчение наполнителя, промывание его дистиллированной водой, выдерживание в сушильной печи и загрузка компонентов для дальнейшей обработки на промышленном оборудовании.

Недостатком данного изобретения являются низкие физико-механические характеристики, высокий показатель водопоглощения, а также низкий эстетический уровень для восприятия.

Предлагаемое изобретение направлено на разработку композиционного материала для создания уличной мебели с улучшенными физико-механическими характеристиками, низким показателем водопоглощения за счет регулирования гидрофильно-гидрофобного баланса функциональных групп на внешней поверхности наполнителя (скорлупы фундука) и способа его получения. Кроме того, предлагаемое изобретение направлено на повышение эстетического уровня конечного материала для восприятия, за счет цвета скорлупы фундука.

Это достигается тем, что композиционный материал включает в себя полимерную матрицу, при этом, в качестве матрицы используется полистирол, а в качестве наполнителя используется порошок скорлупы фундука с полистирольной оболочкой. Полимерная матрица с наполнителем спрессованы под давлением 110 МПа, в качестве полимерной матрицы содержит полистирол, в качестве наполнителя - модифицированный порошок скорлупы фундука - порошок скорлупы фундука с полистирольной оболочкой, полученной выдерживанием порошка скорлупы фундука в растворе полистирола в толуоле при следующем соотношении, мас.%: порошок скорлупы фундука 18-38; толуол 60-80; полистирол 2, при следующем соотношении компонентов композиционного материала, мас.%:

Способ получения композиционного материала для создания уличной мебели включает измельчение компонента скорлупы фундука в течение 3 мин, промывание дистиллированной водой не менее 5 раз и выдерживание в сушильной печи в течение 60 мин при температуре 150°С, просеивание наполнителя через сито 64 мкм, модифицирование наполнителя, которое включает: выдерживание в растворе полистирола в толуоле в течение 3 суток и обработку ультразвуком каждые 24 ч в течение 60 мин при частоте 40 кГц, сушку в течение 120 мин при температуре 95°С с дальнейшим измельчением в мельнице не менее 10 мин и просеиванием через сито 64 мкм; измельчение полистирола в течение 3 мин, с последующим смешением модифицированного наполнителя и измельченного полистирола, загрузку в пресс-форму с дальнейшим нагревом до 165°С в течение 60 мин, прессование под давлением 110 МПа с выдержкой нагрузки в течение 5 мин.

Сопоставительный анализ с прототипом в части состава показывает, что заявляемый композиционный материал для создания уличной мебели отличается тем, что в качестве матрицы используется полистирол, а наполнитель дополнительно модифицируется при следующем соотношении, мас.%:

В части способа отличается тем, что получение композиционного материала для создания уличной мебели включает в себя измельчение компонентов в вибрационной мельнице: измельчение порошка скорлупы фундука (наполнителя) в течение 2-3 мин, просеивание наполнителя через сито 64 мкм, промывание дистиллированной водой не менее 5 раз, модифицирование наполнителя, включающее: выдерживание в растворе полистирола в толуоле в течение 3 суток и обработкой ультразвуком каждые 24 ч в течение 60 мин при частоте 40 КГц, сушку в течение 100-120 мин при температуре 80-95°С; с дальнейшим измельчением в мельнице не менее 10 мин и просеиванием через сито 64 мкм.; измельчение полистирола в течение 3-5 мин, с последующим смешением модифицированного наполнителя и измельченного полистирола, загрузку в пресс-форму с дальнейшим нагревом до 160-170°С в течение 60-70 мин, прессование под давлением 110-120 МПа с выдержкой нагрузки в течение 5-7 мин.

Таким образом, заявляемые технические решения соответствуют критерию изобретения «новизна».

Сравнение заявляемых решений не только с прототипом, но и с другими известными техническими решениями в данной области технике не подтвердило наличие в последних признаках, совпадающих с их отличительными признаками, или признаков, влияющих на достижение указанного технического результата. Это позволило сделать вывод о соответствии изобретения критерию «изобретательский уровень».

Характеристики используемых компонентов:

1. Полистирол (C8H8)n - жесткий хрупкий аморфный полимер с высокой степенью оптического светопропускания, невысокой механической прочностью (например, полистирол марки 525, производитель ПАО «Нижнекамскнефтехим», г. Нижнекамск, Россия). Полистирол имеет низкую плотность в пределах от 1060 кг/м³-1125 кг/м³. Температура плавления от 160-170°С. Полистирол обладает отличными диэлектрическими свойствами и неплохой морозостойкостью до -40°C. Имеет невысокую химическую стойкость. Подробная информация указана по ссылке [https://proplast.ru/articles/polistirol-ps-eto/].

2. Скорлупа фундука - измельченная оболочка лесного ореха с ярким цветом. Характеризуется долгим сроком службы при использовании в качестве мульчирующего вещества. Скорлупа лесного ореха имеет более низкую плотность, в сравнении с полистиролом, в пределах от 210 кг/м³-230 кг/м³. Температура горения скорлупы составляет 275°С. Материал был собран на территории Белгородской области, урожай 2022 года.

3. Толуол (C7H8) (метилбензол) - представляет собой жидкость без цвета и с наличием характерного для аренов запаха (например, ООО "ЦентрХимСервис", г. Казань, Россия). Обладает высоким уровнем подвижности и летучести. Плотность составляет 866,94 кг/м3. Температура плавления от -95°С, кипения 110,6°С, вспышки 6°С [ГОСТ 5789-78 Реактивы. Толуол. Технические условия. - Введ. 01.01.1971. - М.: Госстандарт России, 1971. - 6 с.].

Модифицирование наполнителя, включает: выдерживание в растворе полистирола в толуоле в течение 3 суток и обработку ультразвуком каждые 24 ч в течение 60 мин при частоте 40 кГц, сушку в течение 100-120 мин при температуре 80-95°С; измельчение полистирола в течение 3-5 мин, с последующим смешением модифицированного наполнителя и измельченного полистирола. Количественное содержание компонентов модифицирования наполнителя приведено в табл.1.

Оптимальное соотношение компонентов, выраженное в их процентном содержании, определяли экспериментальным путем. В процессе исследования приготовили 5 составов композиционного материала для изучения его свойств. Количественное содержание компонентов предлагаемого композиционного материала и прототипа приведено в табл.2.

77-87

и базальтовое волокно

5-10 и малеиновый ангидрид 3

В качестве наполнителя использовали модифицированный порошок скорлупы фундука, а в качестве полимера полистирол, такой состав обусловлен тем, что наполненный полистирол сохраняет ценные свойства полимерной матрицы, а именно, высокие физико-механические характеристики, а порошок скорлупы фундука является дешевым отходом с красивым ярким цветом, его использование так же решит экологическую проблему утилизации аграрных отходов.

Способ получения композиционного материала состоит из нескольких стадий. Чтобы получить наименьший размер фракции наполнителя, очищенную скорлупу фундука помещали в мельницу в течение 2-3 мин. Затем просеивали через сито с ячейками размером 64 мкм. Такой размер частиц позволит улучшить процесс протекания диффузии с другими различными веществами. Скорлупу фундука промывали дистиллированной водой не менее 5 раз и выдерживали в сушильной печи в течении 60-70 мин, этого времени достаточно, чтобы вода испарилась, при температуре не менее 150°С.

С целью придания гидрофобной поверхности наполнителю, его модифицировали способом создания полистирольной оболочки на его поверхности. Затем смешивали полистирол, скорлупу фундука и толуол в соотношении 2 масс.%: 8-48 масс.%: 50-90 масс.%. Состав выдерживали в течение 3 суток. Это время необходимо для закрепления полистирольной оболочки на поверхности скорлупы фундука. Каждые 24 часа в течении часа состав обрабатывали ультразвуком при помощи ультразвуковой ванны с частотой 40 кГц. Ультразвук применяют для ускорения растворения веществ. При этом наблюдается снижение доли осадка, идет процесс растворения труднорастворимых веществ. В ультразвуковом поле, возбуждаемом в жидкой среде, возникает переменное давление частиц, переменный поток в направлении распространения колебательного процесса, кавитация и др. Важнейшим нелинейным эффектом в ультразвуковом поле является кавитация. Кавитация ускоряет протекание ряда физико-химических процессов, в том числе и растворения. Химические превращения, протекающие при нагревании полимеров, включают и деструкцию под действием кислорода воздуха, с которым соприкасается нагретый полимер, и реакции сшивания по образовавшимся двойным связям, и новую полимеризацию выделившихся мономеров, и многие другие. Таким образом, обработка ультразвуком приводит к образованию полистирольной оболочки на частичках скорлупы фундука в процессе модифицирования.

Полученный раствор выдерживали в сушильной печи в течение 100-120 мин при температуре 80-95°С. Таким образом, был удален растворитель путем испарения. При уменьшении времени выдержки растворитель не удаляется в полном объеме, а при увеличении полученный материал спекался и терял необходимые физико-механические характеристики. После полученный материал измельчали в планетарной мельнице не менее 10 мин, при увеличении времени помола материал начинает слипаться в крупногабаритные частицы, затем просеивали через сито 64 мкм.

После завершения процесса модифицирования проводили анализ краевого угла смачивания порошка скорлупы фундука получили, что у модифицированного образца показатель краевого угла смачивания составляет 87°, у не модифицированного 60°, соответственно, до модифицирования наполнитель был более гидрофильным, а после модифицирования более гидрофобным.

Процесс подготовки матрицы заключался в измельчении полистирола в мельнице в течение 3-5 мин, просеивание через сито с размером ячейки 64 мкм, с дальнейшим смешением полистирола и модифицированного наполнителя. В результате помола происходило возрастание концентрации поверхностных дефектов наполнителя, что обусловлено нарушением контактов между частицами с разрывом ковалентных связей, что создает развитый рельеф для увеличения показателя совместимости наполнителя и полимера, так же это позволило вводить большее процентное количество наполнителя. Затем загружали гомогенизированную смесь в пресс-форму и нагревали до 160-170°С не менее 60 мин, после прессовали при давлении 110 МПа в течение 5-7 мин, при меньшем времени прессования образец не успевает охладиться, что способствует деформации получаемого образца, а при увеличении времени прессования в образце образуются микротрещины и деформации, что снижает физико-механические характеристики. Благодаря методу горячего прессования, нагреву пресс-формы и выдержке при температуре 160-170°С происходит размягчение полистирола и его переход в вязко-текучее состояние, а при температуре свыше 170°С начинается процесс деструкции, что приводит к ухудшению физико-механических характеристик. Данный метод прессования при давлении 110 МПа позволяет осуществить сдвиговые деформации, это приводит к равномерному распределению наполнителя в расплаве. Также, при использовании такого высокого удельного давления в полимерном композите будут происходить топохимические реакции между его компонентами, что, в свою очередь, создаст прочную связь между ними, обеспечивая высокую плотность и прочностные характеристики композита. По итогу получали прямоугольные образцы с гладкой поверхностью размером 2,5×5 см.

В табл. 3 представлены результаты исследований по определению физико-механических характеристик, водопоглощению и плотности предлагаемых составов и прототипа. Плотность определяли методом гидростатического взвешивания, в основе этого метода лежит закон Архимеда: сначала определяли массу образца в воздухе, затем - в жидкости с известной плотностью (например, дистиллированная вода).

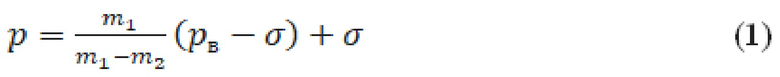

После взвешивали образцов в воздухе и в жидкости находили их плотность по формуле (1):

где m1 - масса тела в воздухе; m2 - масса тела в воде;  =0,998 г/см3 - плотность воды при 20°С; (=0,0012 г/см3 плотность воздуха.

=0,998 г/см3 - плотность воды при 20°С; (=0,0012 г/см3 плотность воздуха.

Измерения твердости поверхности по Виккерсу проводили на приборе твердомер NEXUS 4504. В качестве индентора использовали четырехгранную алмазную пирамиду Виккерса с квадратным основанием и углом при вершине между противоположными гранями 136°. Нагрузка во всех измерениях была одинаковая - 200 г и действовала в течение фиксированного времени (15 сек.).

Испытания на изгиб проводили на машине испытательной РЭМ-100, длина между опорами составляет 15 мм. Предел прочности при изгибе определяли по стандартным методикам согласно ГОСТ Р 57749-2017 (ИСО 17138:2014). Исследования проводились для испытаний на трехточечный изгиб. Прочность при трехточечном изгибе (МПа) вычисляли по формуле:

где Fm - максимальная нагрузка, Н; L - расстояние между нижними опорами, мм; b - ширина образца, мм; h - средняя толщина образца, мм.

Водопоглощение измеряли после замачивания в дистиллированной воде в течение 1,7, 20 и 30 дней. Использовали электронные весы. Для расчета водопоглощения (% по весу) использовалоли следующее уравнение:

где m1, m2 - массы образца до и после замачивания в воде соответственно; c - процентное увеличение массы.

В результате экспериментов было установлено, что для достижения поставленного технического результата, в составе предлагаемого полимерного композита должны присутствовать компоненты в следующем соотношении: полистирол 62-82 масс.%, порошок скорлупы фундука 18-38 масс. При введении полистирола более 90 масс.%, показатели предела прочности при изгибе и твердость по Виккерсу при нагрузке 200 г были достаточно низкие, соответственно прочность таких материалов неудовлетворительная, также эти образцы характеризуется небольшим процентным составом скорлупы фундука, следовательно, полученный материал будет бледного, ненасыщенного цвета. При содержании полистирола менее 50 масс.%, возрастает показатель водопоглощения, также существенно снижаются физико-механические параметры: прочность при изгибе, и твердость по Виккерсу при нагрузке 200 г. Следовательно, все представленные образцы обладают высокими физико-механическими характеристиками, низким показателем водопоглощения и отвечают высокому эстетическому уровню восприятия.

Рассмотрим способ получения полимерного композита на примере состава 3 (табл. 2).

Сперва очищенную скорлупу фундука помещали в мельницу на 3 мин, после скорлупу фундука промывали дистиллированной водой 5 раз и выдерживали в сушильной печи в течение 60 мин при температуре 150°С, затем просеивали через сито с ячейками размером 64 мкм. Для модифицирования порошок скорлупы фундука брали полистирол 0,27 г, скорлупа фундука 3,9 г, толуол 10,13 г. Состав выдерживали в течение 3 суток. Каждые 24 часа в течение ч состав обрабатывали ультразвуком при помощи ультразвуковой ванны при частоте 40 кГц. После полученный раствор выдерживали в сушильной печи в течение 120 мин при температуре 90°С. После полученный материал измельчали в мельнице 10 мин, затем просеяли через сито 64 мкм. Полистирол массой 9,09 г измельчали в вибрационной мельнице 3 мин. Далее измельченный полистирол просеивали через сито с размером ячейки 64 мкм. Затем загружали гомогенизированную смесь (полистирол и модифицированный наполнитель) в пресс-форму и нагревали до 165°С в течение 60 мин, прессовали при давлении 110 МПа в течение 5 мин.

Полученные данные показывают, что заявляемый композиционный материал обладает высокими физико-механическими характеристиками, низким показателем водопоглощения, за счет регулирования гидрофильно-гидрофобного баланса функциональных групп на внешней поверхности наполнителя (скорлупы фундука), кроме того предлагаемое изобретение направлено на повышение эстетического уровня для восприятия, за счет цвета скорлупы фундука, так как обладает глубоким, ярким, насыщенным цветом имитации под темное дерево.

Предложенное решение позволяет использовать данный композиционный материал для создания уличной мебели с высокими физико-механическими свойствами, низким водопоглощением и красивым, насыщенным цветом, а также помогает решить экологическую проблему утилизации скорлупы лесного ореха.

Преимущества предлагаемого композиционного материала заключаются в следующем:

- композиционный материал обладает высокими физико-механическими показателями;

- композиционный материал обладает низким показателем водопоглощения, что позволяет использовать изделия из него на улице во время дождливой погоды и повышенной влажности;

- полученный состав позволяет вводить большее количество наполнителя (порошок скорлупы фундука), что снижает себестоимость изделия;

- композиционный материал отвечает требованиям высокого уровня эстетики, так как обладает глубоким, ярким, насыщенным цветом.

Таким образом, использование предложенного состава и предлагаемый способ его получения позволяют получить композиционный материал с улучшенными физико-механическими характеристиками, низким показателем водопоглощения, с низкой себестоимостью и высоким эстетическим уровнем для восприятия за счет насыщенного цвета скорлупы фундука - имитации под темное дерево.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА КОНСТРУКЦИОННЫХ И ОТДЕЛОЧНЫХ МАТЕРИАЛОВ С КОРОТКИМ ЖИЗНЕННЫМ ЦИКЛОМ | 2024 |

|

RU2836605C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МУЛЬЧИРОВАНИЯ ПОЧВЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2832328C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2799773C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОЙ РАДИАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2782759C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ НЕЙТРОННОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2839014C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ С УЛУЧШЕННЫМИ ПРОЧНОСТНЫМИ СВОЙСТВАМИ | 2014 |

|

RU2552112C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2270817C1 |

| БАЗАЛЬТОФТОРОПЛАСТОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2552744C2 |

| Биоразлагаемый полимерный композиционный материал на основе смеси полиэтилена низкого давления и вторичного полипропилена | 2017 |

|

RU2661230C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ДЕРЕВООБРАБАТЫВАЮЩЕЙ И СТРОИТЕЛЬНОЙ ПРОМЫШЛЕННОСТИ | 2007 |

|

RU2378287C2 |

Настоящее изобретение относится к производству строительных материалов, в частности полимерных композитов для создания уличной мебели. Технический результат - улучшение физико-механических характеристик и низкий показатель водопоглощения материала для создания уличной мебели, утилизация скорлупы. Композиционный материал включает в себя полистирольную матрицу с наполнителем - порошком скорлупы фундука с полистирольной оболочкой, полученной выдерживанием порошка скорлупы фундука в растворе полистирола в толуоле при следующем соотношении, мас.%: порошок скорлупы фундука 18-38; толуол 60-80; полистирол 2, при следующем соотношении компонентов композиционного материала, мас.%: полистирол 62-82; модифицированный порошок скорлупы фундука 18-38. Способ получения композиционного материала для создания уличной мебели включает измельчение компонента скорлупы фундука в течение 3 мин, промывание дистиллированной водой не менее 5 раз и выдерживание в сушильной печи в течение 60 мин при температуре 150°С, просеивание наполнителя через сито 64 мкм, модифицирование наполнителя, которое включает: выдерживание в указанном выше растворе полистирола в толуоле в течение 3 суток и обработку ультразвуком каждые 24 ч в течение 60 мин при частоте 40 кГц, сушку в течение 120 мин при температуре 95°С с дальнейшим измельчением в мельнице не менее 10 мин и просеиванием через сито 64 мкм; измельчение полистирола в течение 3 мин с последующим смешением модифицированного наполнителя и измельченного полистирола, загрузку в пресс-форму с дальнейшим нагревом до 165°С в течение 60 мин, прессование под давлением 110 МПа с выдержкой нагрузки в течение 5 мин. 2 н.п. ф-лы, 3 табл.

1. Композиционный материал для создания уличной мебели, включающий полимерную матрицу и наполнитель, отличающийся тем, что полимерная матрица с наполнителем спрессованы под давлением 110 МПа, в качестве полимерной матрицы содержит полистирол, в качестве наполнителя - модифицированный порошок скорлупы фундука - порошок скорлупы фундука с полистирольной оболочкой, полученной выдерживанием порошка скорлупы фундука в растворе полистирола в толуоле при следующем соотношении, мас.%:

при следующем соотношении компонентов композиционного материала, мас.%:

2. Способ получения композиционного материала для создания уличной мебели, включающего полимерную матрицу и наполнитель при следующем соотношении, мас.%:

включающий измельчение скорлупы фундука в течение 3 мин, промывание дистиллированной водой не менее 5 раз и выдерживание в сушильной печи в течение 60 мин при температуре 150°С, просеивание наполнителя через сито 64 мкм, модифицирование порошка скорлупы фундука, которое включает выдерживание в течение 3 суток в растворе полистирола в толуоле при следующем соотношении, мас.%:

и обработку ультразвуком каждые 24 ч в течение 60 мин при частоте 40 кГц, сушку в течение 120 мин при температуре 95°С, дальнейшее измельчение в мельнице не менее 10 мин и просеивание через сито 64 мкм, измельчение полистирола в течение 3 мин, последующее смешение модифицированного порошка скорлупы фундука и измельченного полистирола, загрузку в пресс-форму с дальнейшим нагревом до 165°С в течение 60 мин, прессование под давлением 110 МПа с выдержкой нагрузки в течение 5 мин.

| KUFEL A | |||

| et al | |||

| Hybrid Composites Based on Polypropylene with Basalt/Hazelnut Shell Fillers: The Influence of Temperature, Thermal Aging, and Water Absorption on Mechanical Properties | |||

| Polymers, 2020, 12, 18, 13 p | |||

| ОТВЕРЖДАЕМАЯ ЗАЛИВОЧНАЯ МАССА, ИЗГОТОВЛЕННОЕ ИЗ НЕЕ ФОРМОВАННОЕ ИЗДЕЛИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ | 2021 |

|

RU2785347C1 |

| УПЛОТНЕННЫЙ МАТЕРИАЛ С ОБРАБОТАННОЙ ПОВЕРХНОСТЬЮ | 2015 |

|

RU2678067C2 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081135C1 |

| WO 2012007703 A1, 19.01.2012. | |||

Авторы

Даты

2024-02-12—Публикация

2023-06-20—Подача