Настоящее изобретение в целом относится к системе и способу для плавления материалов. Более конкретно, хотя и не исключительно, настоящее изобретение относится к системе и способу для плавления материалов во время производства стеклянного или керамического материала.

При обычном электрическом плавлении стекла (или некоторых других керамических материалов) используется способ прямого электрического сопротивления, при котором электроды, обычно из молибдена, помещаются в расплавленное стекло и между ними пропускается ток. Удельное электрическое сопротивление стекла является более высоким, чем в электрической цепи, что приводит к нагреванию стекла между электродами. Стеклянная шихта, состоящая из различных минералов, но преимущественно кварцевого песка, подается сверху расплавленного стекла и нагревается до тех пор, пока она не расплавится, формируя новое стекло.

Плавление стекла таким способом является чистым и относительно эффективным по сравнению, например, с плавлением газом. Однако этот способ является неэффективным из-за тепловых потерь. Зона, нагреваемая между электродами, является относительно тонкой/поверхностной и зависит от теплопроводности (и, в гораздо меньшей степени, конвекции) для нагрева стеклянной шихты над ней. Стекло плохо проводит тепло, и поэтому для плавления стекла таким способом требуется неглубокий плавильный резервуар с большой площадью поверхности, чтобы получить количество стекла, необходимое для производственного процесса. Из-за этого тепловые потери являются большими.

Желательно предложить улучшенную систему для плавления материалов, которая решала бы вышеупомянутые проблемы.

Соответственно, первый аспект настоящего изобретения предлагает систему для плавления материалов во время производства стеклянного или керамического материала, содержащую:

плавильный резервуар, имеющий внутренность с шириной и длиной; и

электродный массив, содержащий множество удлиненных электродов, каждый из которых проходит по меньшей мере частично через ширину внутренности плавильного резервуара в направлении, по существу перпендикулярном длине внутренности плавильного резервуара;

в которой каждый электрод в электродном массиве располагается на расстоянии от смежного электрода в электродном массиве, составляющем около 5-100 мм;

в которой электродный массив конфигурируется таким образом, что во время операции нагревания ток течет между смежными электродами в электродном массиве, так что тепло излучается из электродов к материалам, расположенным во внутренности плавильного резервуара.

Соответственно, множество электродов являются по существу компланарными.

Точнее, каждый электрод в электродном массиве располагается на расстоянии от смежного электрода в электродном массиве, составляющем около 5-30 мм вдоль длины внутренности плавильного резервуара.

Точнее, каждый электрод в электродном массиве располагается на расстоянии от смежного электрода в электродном массиве, составляющем около 7-25 мм вдоль длины внутренности плавильного резервуара.

Соответственно, каждый электрод из множества электродов представляет собой пластинчатый электрод.

Соответственно, верхняя поверхность каждого электрода является закругленной.

Соответственно, каждый электрод проходит по меньшей мере частично через ширину внутренности плавильного резервуара в положении вблизи от основания плавильного резервуара.

Соответственно, электродный массив содержит первый набор электродов и второй набор электродов, причем во время операции нагревания ток течет между электродами первого набора электродов и электродами второго набора электродов.

Соответственно, электроды первого набора электродов соединяются с первой стороной плавильного резервуара, а электроды второго набора электродов соединяются со второй стороной плавильного резервуара.

Соответственно, первая и вторая стороны являются противоположными сторонами плавильного резервуара.

Соответственно, электроды первого набора удлиненных электродов располагаются с чередованием с электродами второго набора удлиненных электродов.

Соответственно, система содержит систему управления для того, чтобы управлять разностью потенциалов между первым набором электродов и вторым набором электродов.

Соответственно, система управления конфигурируется таким образом, что разность потенциалов между каждым из первого набора удлиненных электродов и смежным электродом второго набора удлиненных электродов составляет около 10-40 В.

Соответственно, система содержит по меньшей мере два электродных массива.

Соответственно, каждый из по меньшей мере двух электродных массивов отстоит на некоторое расстояние от смежного электродного массива вдоль длины внутренности плавильного резервуара.

Соответственно, каждый из по меньшей мере двух электродных массивов отстоит от смежного электродного массива вдоль длины внутренности плавильного резервуара на расстояние около 50-300 мм.

Соответственно, система управления выполнена с возможностью независимого управления разностью потенциалов между первым набором электродов и вторым набором электродов каждого электродного массива.

Соответственно, второй аспект настоящего изобретения предлагает систему для плавления материалов во время производства стеклянного или керамического материала, содержащую:

плавильный резервуар, имеющий внутренность с шириной и длиной; и

электродный массив, содержащий множество удлиненных электродов, каждый из которых проходит по меньшей мере частично через ширину внутренности плавильного резервуара в направлении, по существу перпендикулярном длине внутренности плавильного резервуара;

в которой плотность электродов в электродном массиве составляет около 2-20 электродов на 200 мм вдоль длины внутренности плавильного резервуара;

в которой электродный массив конфигурируется таким образом, что во время операции нагревания ток течет между смежными электродами в электродном массиве, так что тепло излучается из электродов к материалам, расположенным во внутренности плавильного резервуара.

Соответственно, третий аспект настоящего изобретения предлагает систему для плавления материалов во время производства стеклянного или керамического материала, содержащую:

плавильный резервуар, имеющий внутренность с шириной и длиной; и

электродный массив, содержащий множество удлиненных пластинчатых или плоских стержневых электродов, каждый из которых проходит по меньшей мере частично через ширину внутренности плавильного резервуара в направлении, по существу перпендикулярном длине внутренности плавильного резервуара;

в которой электродный массив конфигурируется таким образом, что во время операции нагревания ток течет между смежными электродами в электродном массиве, так что тепло излучается из электродов к материалам, расположенным во внутренности плавильного резервуара.

Соответственно, верхняя поверхность каждого электрода является закругленной.

Соответственно, система второго и третьего аспектов имеет признаки, соответствующие первому аспекту настоящего изобретения.

Соответственно, четвертый аспект настоящего изобретения предлагает использование системы первого или второго аспекта для плавления материалов во время производства стеклянного или керамического материала.

Соответственно, пятый аспект настоящего изобретения предлагает способ плавления материалов во время производства стеклянного или керамического материала, содержащий:

обеспечение системы, содержащей:

плавильный резервуар, имеющий внутренность с шириной и длиной; и

электродный массив, содержащий множество удлиненных электродов, каждый из которых проходит по меньшей мере частично через ширину внутренности плавильного резервуара в направлении, по существу перпендикулярном длине внутренности плавильного резервуара;

в которой каждый электрод в электродном массиве располагается на расстоянии от смежного электрода в электродном массиве, составляющем около 5-100 мм;

выполнение операции нагревания, содержащей протекание тока между смежными электродами в электродном массиве, чтобы тем самым излучать тепло из электродов к материалам, расположенным во внутренности плавильного резервуара.

Соответственно, система в пятом аспекте является системой первого, второго или третьего аспекта.

Некоторые варианты осуществления настоящего изобретения обеспечивают то преимущество, что обеспечивается улучшенная система для плавления материалов во время производства стеклянного или керамического материала.

Некоторые варианты осуществления настоящего изобретения обеспечивают то преимущество, что система может плавить материалы во время производства стеклянного или керамического материала более эффективно, чем известные системы, использующие прямое электрическое сопротивление. В частности, эта система имеет уменьшенные тепловые потери по сравнению с известными системами.

Некоторые варианты осуществления настоящего изобретения обеспечивают то преимущество, что система в меньшей степени зависит от теплопроводности и/или конвекции тепла по сравнению с известными системами, использующими прямое электрическое сопротивление.

Некоторые варианты осуществления настоящего изобретения обеспечивают то преимущество, что по сравнению с известными системами данная система может использовать меньший плавильный резервуар для получения количества расплавленного стекла или керамики, необходимого для непрерывного производственного процесса.

Некоторые варианты осуществления настоящего изобретения обеспечивают то преимущество, что обеспечивается улучшенный способ плавления материалов во время производства стеклянного или керамического материала.

Некоторые варианты осуществления настоящего изобретения обеспечивают то преимущество, что данный способ является более энергоэффективным, чем известные способы.

Во избежание сомнений, любые из описанных в настоящем документе особенностей в равной степени применимы к любому аспекту настоящего изобретения. В рамках настоящей заявки явно предусматривается, что различные аспекты, варианты осуществления, примеры и альтернативы, изложенные в предыдущих абзацах, в формуле изобретения и/или в следующем описании и чертежах, и в частности их индивидуальные особенности, могут быть взяты независимо или в любой комбинации. Особенности, описанные в связи с одним аспектом или вариантом осуществления настоящего изобретения, применимы ко всем аспектам или вариантам осуществления, если такие особенности не являются несовместимыми.

Далее будут описаны варианты осуществления настоящего изобретения, посредством только примеров и со ссылками на сопровождающие чертежи, в которых:

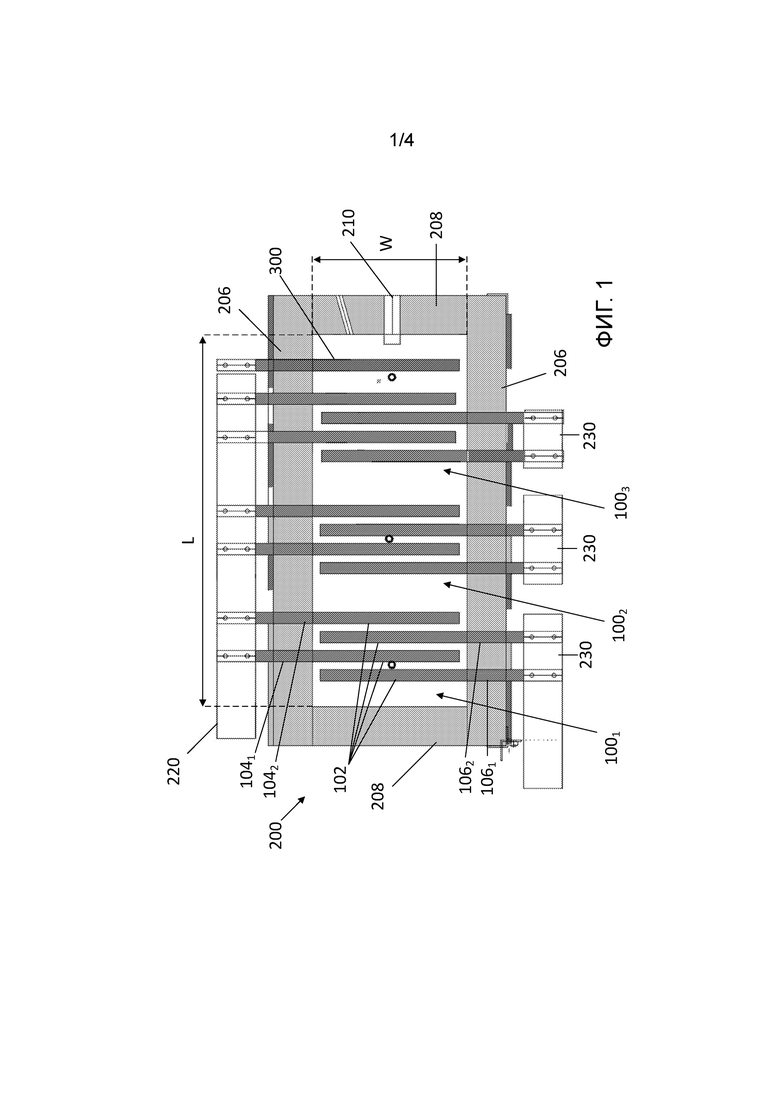

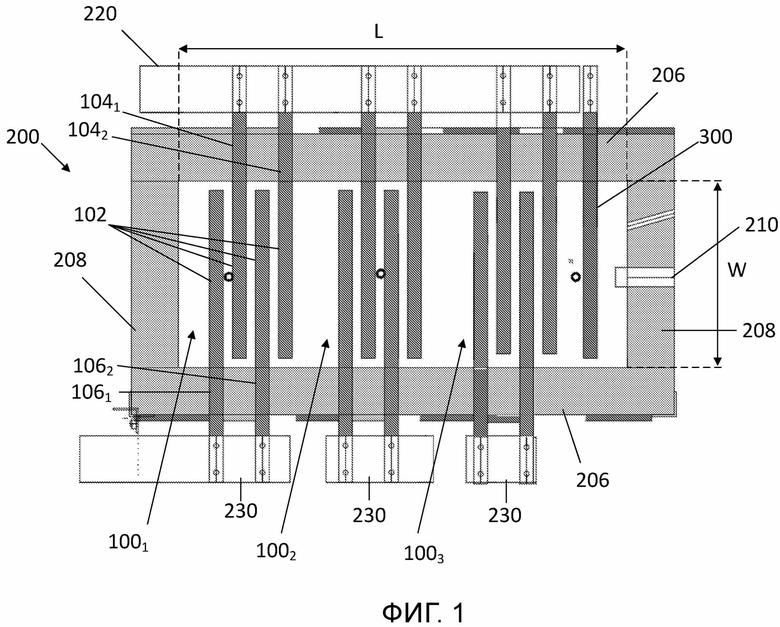

Фиг. 1 иллюстрирует вид сверху в разрезе системы, включающей в себя плавильный резервуар;

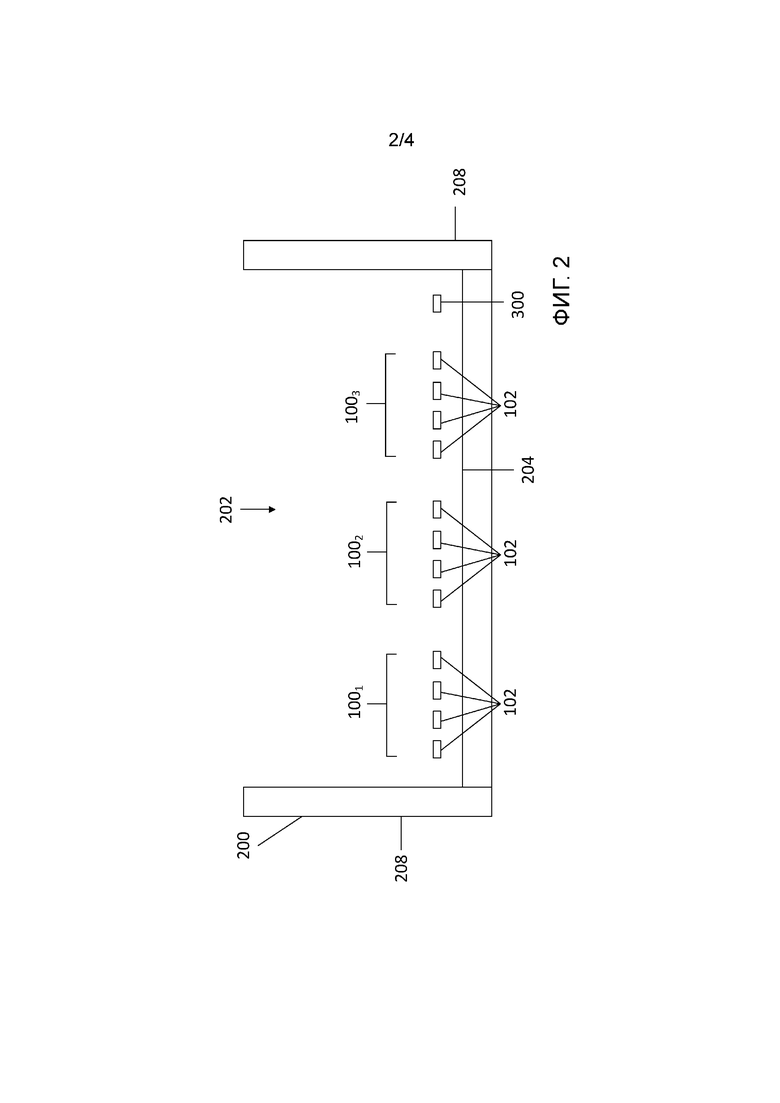

Фиг. 2 иллюстрирует вид сбоку в разрезе системы, показанной на Фиг. 1;

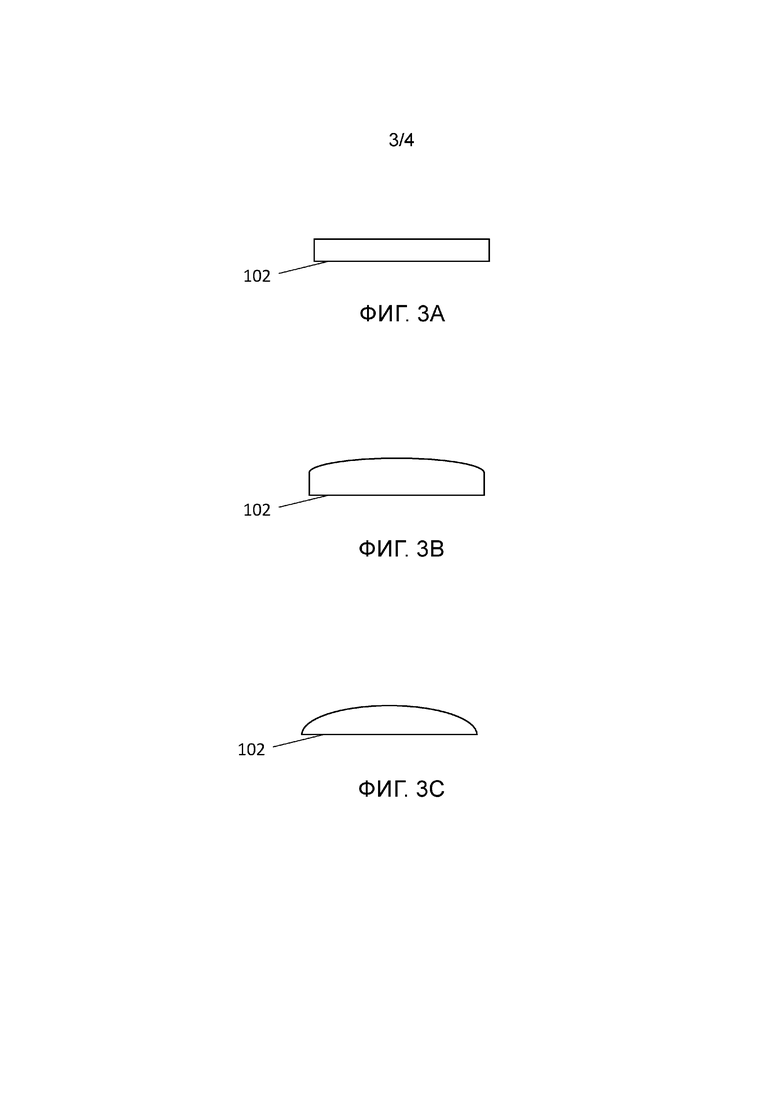

Фиг. 3a, 3b и 3c иллюстрируют поперечные сечения примеров электродов для использования в системе, показанной на Фиг. 1; и

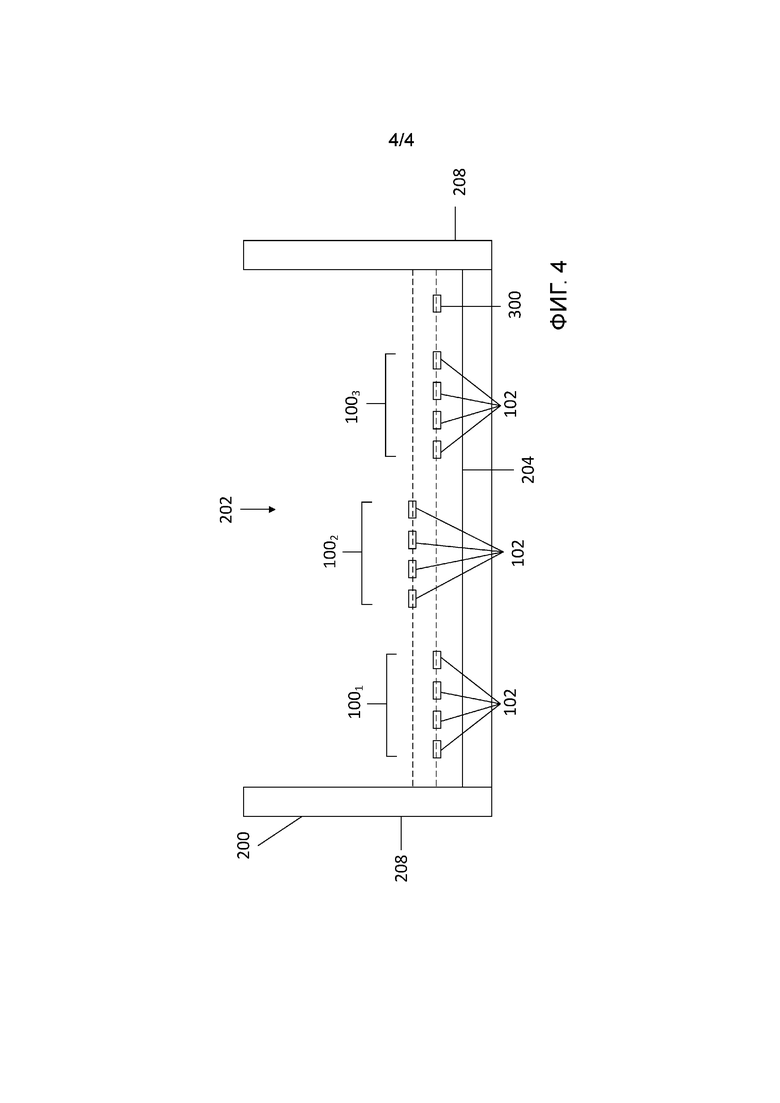

Фиг. 4 иллюстрирует вид сверху в разрезе другой системы, включающей в себя плавильный резервуар.

На Фиг. 1 и 2 проиллюстрирована система для плавления материала во время производства стеклянного или керамического материала. Система включает в себя плавильный резервуар 200. Плавильный резервуар 200 может быть любым известным плавильным резервуаром. Например, плавильный резервуар 200 может включать в себя конструкцию из огнеупорных цирконовых кирпичей, футерованных силимонитовыми изоляционными блоками, как это известно в данной области техники.

Плавильный резервуар имеет внутренность 202. Внутренность 202 выполнена с возможностью принимать материалы, подлежащие плавлению. Например, внутренность 202 может принимать стеклянную «шихту» (смесь составляющих компонентов стекла) или стеклянные гранулы. Материалы, подлежащие плавлению, могут приниматься внутренностью 202 плавильного резервуара 200 любым подходящим образом. Например, материал может подаваться из бункера и т.п. во внутренность 202 плавильного резервуара 200 сверху плавильного резервуара. Материалы могут подаваться непрерывно или как одно или более дискретных количеств в зависимости от производственного использования плавильного резервуара 200.

Внутренность 202 имеет ширину W и длину L. В этом примере плавильный резервуар 200 является в профиле прямоугольным, и поэтому ширина и длина перпендикулярны друг другу. Плавильный резервуар 200 имеет две длинные стороны 206, определяющие длину L внутренности 202 резервуара и две короткие стороны 208, определяющие ширину W внутренности 202 резервуара (ширина резервуара короче его длины). Выходное отверстие 210 обычно располагается в стороне 208, определяющей ширину резервуара. В других примерах выходное отверстие может быть расположено в другом месте (например в стороне 206, определяющей длину резервуара).

Внутренность 202 имеет основание 204 (то есть внутреннее основание). Хотя это и не показано на чертежах, основание 204 наклонено вниз в направлении к выходному отверстию 210, чтобы помочь расплавленному продукту течь к выходному отверстию 210 (то есть основание наклонено вдоль резервуара). Однако в других примерах основание 204 может простираться горизонтально (то есть без наклона). Внутренность 202 окружена сторонами 206, 208 резервуара.

Система включает в себя электродный массив 1001. Электродный массив 1001 включает в себя множество удлиненных электродов 102, каждый из которых проходит по меньшей мере частично через ширину W внутренности плавильного резервуара в направлении, по существу перпендикулярном длине L внутренности плавильного резервуара 200. В этом примере электродный массив 1001 включает в себя четыре электрода 102, хотя другие примеры могут включать в себя больше или меньше электродов, например 3, 5, 6 или больше электродов.

Электроды 102 могут быть сделаны из любого подходящего материала, например молибдена, платины, иридия или другого металла с относительно высокой температурой плавления.

Используемый в настоящем документе термин «удлиненный» внутри термина «удлиненный электрод» означает, что один размер электрода (например, его длина) является удлиненным относительно другого размера электрода (например, его ширины или толщины). В описанных примерах удлиненный размер представляет собой длину удлиненного электрода, проходящего через ширину внутренности плавильного резервуара.

Используемый в настоящем документе термин «по существу перпендикулярный» применительно к протяженности электродов относительно длины L внутренности плавильного резервуара 200 в целом относится к протяженности электродов 102 через ширину внутренности плавильного резервуара в направлении, перпендикулярном к длине L внутренности плавильного резервуара 200. Таким образом, электроды перпендикулярны боковым стенкам 206 плавильного резервуара. Однако следует понимать, что незначительные или тривиальные отклонения от перпендикуляра также охватываются этим термином.

В этом примере электроды 102 электродного массива 1001 являются параллельными и по существу компланарными. Другими словами, удлиненная (или продольная) ось каждого электрода 102 в электродном массиве 1001 располагается внутри общей плоскости и параллельна продольной оси смежных электродов. В этом примере электроды 102 располагаются вдоль длины внутренности плавильного резервуара. Таким образом, общая плоскость электродов 102 в электродном массиве 1001 является по существу горизонтальной и/или параллельной основанию 204 плавильного резервуара 200.

В этом примере электроды являются прямыми. Другими словами, электроды простираются по меньшей мере частично через ширину внутренности плавильного резервуара 200 вдоль линейного пути.

В этом примере электродный массив 1001 включает в себя первый набор электродов 1041-2 и второй набор электродов 1061-2. В этом примере электроды первого набора электродов 1041-2 располагаются с чередованием с электродами второго набора электродов 1061-2. Другими словами, вдоль длины внутренности 202 плавильного резервуара 200 электроды 102 в электродном массиве 1001 чередуются электроды первого набора электродов 1041-2 и электроды второго набора электродов 1061-2. В проиллюстрированном примере электроды первого набора электродов присоединяются к первой стороне плавильного резервуара (то есть проходят от нее), а электроды второго набора электродов присоединяются ко второй, противоположной стороне плавильного резервуара.

Как проиллюстрировано на Фиг. 2, в этом примере каждый электрод 102 электродного массива 1001 проходит по меньшей мере частично через ширину внутренности 202 плавильного резервуара 200 в положении рядом (то есть близком или смежном) с основанием 204 плавильного резервуара. Например, электроды 102 могут быть расположены на расстоянии по существу 10-100 мм от основания резервуара. Расплавленное стекло должно стекать вниз через электродный массив (массивы), при этом сток находится ниже, чем электродный массив (массивы) внутри резервуара 200. Во избежание перегрева у основания 204 резервуара 200 необходимо выбирать оптимальное положение размещения электродов 102. Например, оптимальное положение может находиться на расстоянии 50-70 мм от основания 204 резервуара 200, более точно примерно в 60 мм от основания резервуара.

Электродный массив 1001 конфигурируется таким образом, чтобы во время операции нагревания ток протекал между смежными электродами 102 в электродном массиве 100. В этом примере ток протекает между смежными электродами 102 при приложении разности потенциалов между первым набором электродов и вторым набором электродов. Используемый в настоящем документе термин «смежные электроды» означает электроды, которые являются непосредственно смежными в электродном массиве 1001 (другими словами следующий или ближайший электрод внутри массива).

Прохождение тока между смежными электродами 102 в электродном массиве 1001 будет нагревать материалы во внутренности 202 плавильного резервуара 200 (например, расплавленное стекло) за счет прямого электрического резистивного нагрева. Когда ток течет между соседними электродами 102 в электродном массиве 1001, тепло также излучается от электродов 102 к материалам, расположенным во внутренности плавильного резервуара 200. Таким образом, когда ток течет между соседними электродами 102, электроды нагреваются и выделяют тепло в виде инфракрасного (IR) излучения. Другими словами, операция нагревания включает в себя протекание тока между смежными электродами в электродном массиве, чтобы тем самым излучать тепло из электродов к материалам, расположенным во внутренности плавильного резервуара.

Используемое в настоящем документе IR излучение, включая ближнее IR излучение, определяется как электромагнитное излучение, имеющее длину волны по существу от 700 нм до 1 мм и частоту по существу от 300 ГГц до 430 ТГц. Обычно считается, что ближнее IR излучение имеет длину волны 700-2500 нм или более точно 780-2500 нм. В дальнейшем «IR» относится как к инфракрасным, так и к ближним инфракрасным частотам.

Каждый электрод 102 в электродном массиве 1001 располагается на расстоянии от смежного электрода в электродном массиве, составляющем около 5-100 мм. Интервал между смежными электродами в электродном массиве 1001 соответствует расстоянию между ними вдоль внутренности плавильного резервуара (другими словами, электроды разнесены по существу горизонтально). Точнее, каждый электрод 102 в электродном массиве 1001 располагается на расстоянии от смежного электрода в электродном массиве, составляющем около 5-30 мм. Используемый в настоящем документе «интервал» между смежными электродами относится к разделению или зазору между смежными электродами.

Другими словами, плотность электродов 102 в электродном массиве 1001 составляет около 2-20 электродов на 200 мм (или, другими словами, от 2 электродов на 20 мм до 2 электродов на 200 мм) вдоль внутренности 202 плавильного резервуара 200.

Используемая в настоящем документе плотность электродов в электродном массиве вычисляется между удлиненными/продольными осями (то есть центральными точками) концевых электродов в электродном массиве. Например, в этом примере электродный массив 1001 имеет 4 электрода с шириной 20 мм и интервалом 15 мм между смежными электродами. Расстояние между удлиненными осями концевых электродов 102 внутри массив составляет 105 мм. Следовательно, плотность электродов составляет 4 электрода на 105 мм (или 7,6 электродов на 200 мм).

В другом примере электродный массив 1 может иметь 4 электрода с шириной 10 мм и интервалом 5 мм между смежными электродами. В этом случае расстояние между удлиненными осями концевых электродов внутри массива составляет 45 мм, так что плотность электродов составляет 4 электрода на 45 мм (или приблизительно 18 электродов на 200 мм).

В другом примере электродный массив 1001 может иметь 4 электрода с шириной 30 мм и интервалом 100 мм между смежными электродами. В этом случае расстояние между удлиненными осями концевых электродов внутри массива составляет 390 мм, так что плотность электродов составляет 4 электрода на 390 мм (или около 2 электрода на 195 мм).

Малый интервал между электродами 102 в электродном массиве 1001 (то есть высокая плотность электродов в электродном массиве 1001) увеличивает количество тепла, излучаемого из электродов. Таким образом, увеличенное число электродов внутри небольшой площади обеспечивает большую площадь поверхности электродов, что приводит к увеличению мощности IR излучения. Таким образом, хотя прямое электрическое сопротивление используется в качестве средства генерации инфракрасного излучения, основным механизмом нагрева материалов внутри плавильного резервуара является излучение, а не прямое электрическое сопротивление, как в известных системах.

Использование инфракрасного излучения в качестве основного механизма нагрева дает преимущества по сравнению с системами прямого электрического сопротивления. Инфракрасное излучение может легко проходить через материалы в плавильном резервуаре (например, расплавленное стекло около основания внутренности резервуара) и воздействовать непосредственно на нерасплавленные материалы (например, стеклянную шихту или стеклянные гранулы), которые необходимо расплавить. Таким образом, нагрев материалов внутри резервуара в меньшей степени зависит от теплопроводности/конвекции тепла через сами материалы. По сути можно использовать резервуары с меньшей площадью поверхности, что снижает тепловые потери. Другими словами, использование IR-излучения в качестве механизма первичного нагрева позволяет быстро расплавить продукт в плавильном резервуаре, размер которого меньше размера, используемого в более традиционном методе прямого электрического сопротивления. В дополнение к этому, наличие электродов, которые расположены ближе друг к другу, позволяет использовать более низкое напряжение по сравнению с известными системами, что помогает снизить энергопотребление системы для заданного эффекта нагрева.

Обеспечение расстояния ниже указанного выше диапазона может снизить требуемое напряжение до такой степени, что управление системой станет затруднительным и потребуются более толстые провода трансформатора с водяным охлаждением. Обеспечение интервала, превышающего указанный выше диапазон, может снизить проводимость между электродами до такой степени, что более низкое напряжение должно быть увеличено для компенсации, что на самом деле означает возвращение к более традиционному плавлению за счет прямого электрического сопротивления. Было обнаружено, что интервал от примерно 7 мм до 25 мм, более точно 15 мм, является особенно предпочтительным по причинам, изложенным выше.

Следует отметить, что в ранее известных системах прямого электрического сопротивления, где основным механизмом нагрева является прохождение тока через сам продукт, нагрев продукта внутри плавильного резервуара более эффективен, когда электроды разнесены дальше друг от друга (например от около 500 мм до около 1 м). Кроме того, электроды обычно являются большими (например около 60 мм в диаметре) и дорогими, так что используется как можно меньше электродов.

В этом примере каждый электрод из множества электродов 102 представляет собой пластинчатый электрод (или, другими словами, стержневой электрод или плоский стержневой электрод). Используемый в настоящем документе термин «пластинчатый» в термине «пластинчатый электрод» относится к геометрии, в которой электрод имеет две поверхности, разделенные толщиной пластины. У каждой поверхности есть размеры (например длину и ширину), которые являются относительно большими по сравнению с толщиной пластины. Например, ширина каждого электрода 102 может быть по меньшей мере на 40% больше, чем толщина пластины.

Что касается описанных в настоящем документе пластин, «поверхности» являются нагревающими поверхностями, выполненными с возможностью излучения тепла. В этом примере электроды 102 расположены так, что поверхности нагрева являются верхней и нижней поверхностями нагрева. Другими словами, электроды ориентированы так, что одна из поверхностей нагрева обращена вверх в резервуаре (другими словами, толщина электродов расположена по существу перпендикулярно основанию плавильного резервуара, а ширина электродов расположена по существу горизонтально и/или параллельно основанию внутренности резервуара). Таким образом, излучаемое тепло от верхней поверхности направляется к нерасплавленному продукту, расположенному выше.

Использование удлиненных пластин в качестве электродов обеспечивает большую площадь внешней поверхности по сравнению с площадью поперечного сечения электродов. Количество тепла, излучаемого электродом при прохождении через него тока (благодаря омическому нагреву), обычно пропорционально сопротивлению электрода. Сопротивление электрода обратно пропорционально его площади поперечного сечения (для данной длины электрода). Для данной площади поверхности электрода пластина имеет меньшую площадь поперечного сечения и, следовательно, более высокое сопротивление, чем другие формы (например, стержневые электроды круглого сечения, которые используются в типичных системах прямого электрического сопротивления из-за их прочности). Таким образом, удлиненный пластинчатый электрод помогает электроду эффективно излучать тепло (то есть более низкий ток требуется для того же тепловыделения при заданной разности потенциалов).

Пластинчатые электроды 102 могут иметь любое подходящее поперечное сечение, например, по существу прямоугольное, по существу полукруглое, их комбинацию и т.п. Фиг. 3a иллюстрирует поперечное сечение, перпендикулярное удлиненной оси примерного электрода 102. В этом примере поперечное сечение электрода является по существу прямоугольным. В других примерах верхняя поверхность каждого электрода 102 является закругленной. Таким образом, верхняя поверхность не является плоской (то есть не является линейной). Другими словами, верхняя поверхность проходит по нелинейному пути между сторонами электрода. Фиг. 3b и 3c иллюстрируют поперечное сечение, перпендикулярное удлиненной оси примерного электрода 102, в котором верхняя поверхность электрода является закругленной.

Округление верхней поверхности увеличивает площадь верхней поверхности. Следовательно, площадь поверхности, доступная для излучения/вывода IR излучения вверх к нерасплавленной шихте или гранулам, увеличивается. Верхняя поверхность может быть закруглена на любую подходящую величину. Например, верхняя поверхность может проходить по пути, который лишь немного отклоняется от линейного пути между сторонами электрода (как показано в примерах на Фиг. 3b и Фиг. 3c). Таким образом, закругленная верхняя поверхность может не искривляться до такой степени, чтобы стать полукруглой (когда диаметр полукруглой верхней поверхности соответствует ширине электрода). Например, закругленная поверхность может иметь радиус кривизны около 40-60 мм, более конкретно 50 мм. Таким образом, электрод извлекает выгоду из увеличенной площади верхней поверхности для увеличения излучения IR без значительного увеличения площади поперечного сечения электрода (и следовательно понижения эффективности электрода).

Для примеров с закругленной верхней поверхностью нижняя поверхность может быть незакругленной (то есть обычно плоской или линейной), так что IR излучение, направленное вниз, в уже расплавленный продукт, будет ниже, чем направленное вверх в нерасплавленную шихту или гранулы.

Ширина электродов может составлять около 10-30 мм, и более точно ширина электрода составляет около 20 мм. Толщина электрода может составлять около 5-20 мм, и более точно толщина электрода составляет около 12 мм.

В этом примере электроды 102 в электродном массиве 1 только частично проходят через ширину внутренности 202 плавильного резервуара 200. Конец каждого из электродов первого и второго наборов удлиненных электродов располагается на расстоянии от стенки плавильного резервуара около 5-30 мм. Обеспечение зазора между концом каждого электрода и стенкой плавильного резервуара помогает избежать втягивания/выталкивания боковой стенки электродом во время пуска и выключения системы. Это особенно важно в тех ситуациях, когда система регулярно останавливается и запускается.

В других примерах электроды 102 могут проходить на всю ширину внутренности плавильного резервуара. Например, первый и второй наборы электродов могут проходить от противоположных сторон плавильного резервуара, как было описано выше, но могут проходить полностью до противоположной стороны внутренности плавильного резервуара. Конец каждого электрода может поддерживаться соответствующей стенкой внутренности плавильного резервуара. Например, конец каждого электрода может приниматься соответствующей стенкой внутренности плавильного резервуара, например с помощью канавки, отверстия, выступа или монтажной скобы. При поддержке конца каждого электрода электроды могут быть менее склонными к провисанию, так что деформация при высоких температурах уменьшается, и срок службы увеличивается.

В данном примере система включает в себя по меньшей мере два электродных массива описанного выше типа. В частности, система включает в себя три электродных массива 1001, 1002 и 1003. Следует понимать, что система может иметь любое количество электродных массивов в соответствии с рядом факторов (например, размер внутренности резервуара и/или требуемый выход тепла, который в свою очередь может зависеть от материалов, подлежащих плавлению, например от требуемого выхода расплавленного продукта).

В проиллюстрированном примере электродные массивы 1001-3 являются компланарными. Таким образом, плоскости каждого из электродных массивов 1001-3 являются совпадающими. Однако в альтернативных вариантах осуществления, таких как показанный на Фиг. 4, электродные массивы 1001-3 могут быть расположены другими способами. Например, по меньшей мере один из электродных массивов может быть расположен в плоскости, смещенной от других электродных массивов (например, может быть три электродных массива, один из которых параллелен, но смещен вертикально относительно других двух массивов). При вертикальном смещении смежных электродных массивов боковой интервал между электродными массивами может быть уменьшен без интерференции между смежными массивами.

В данном примере каждый из электродных массивов 1001-3 располагается на некотором расстоянии от смежного электродного массива. В частности, электродные массивы 1001-3 располагаются вдоль длины внутренности плавильного резервуара. Разнесение электродных массивов 1001-3 обеспечивает более легкое независимое управление электродными массивами (как будет описано ниже). Другими словами, разнесение электродных массивов предотвращает прохождение интерференционных токов между электродами соседних массивов, так что ими становится легче управлять независимо. В дополнение к этому, разнесение электродных массивов помогает предотвратить образование «горячих точек» внутри плавильного резервуара во время операции нагревания. Упомянутая «горячая точка» представляет собой область, в которой стекло значительно горячее, чем окружающий материал. Это вызывает увеличение проводимости в этой области, что приводит к более высокому току, протекающему через нее, по сравнению с окружающими областями. Более высокий ток приводит к дальнейшему нагреванию стекла, так что локальное повышение температуры может стать самораспространяющимся.

Электродные массивы могут быть расположены от смежного электродного массива на расстоянии около 50-300 мм, точнее около 60-150 мм, и более точно 75 мм.

Как было упомянуто ранее, вышеописанные конфигурации позволяют использовать резервуар с уменьшенной площадью поверхности по сравнению с известными системами для обеспечения расплавленного продукта в рамках непрерывного производственного процесса. Например, внутренность плавильного резервуара может иметь ширину 400-600 мм. Внутренность плавильного резервуара может иметь длину 700 мм или больше. Таким образом, вышеописанная концепция может быть расширена за счет увеличения длины плавильного резервуара до любого необходимого значения.

В данном примере система включает в себя систему управления током, протекающим через каждый электродный массив 1001-3. В данном примере система управления управляет разностью потенциалов между первым набором электродов и вторым набором электродов, чтобы воздействовать на величину тока.

Электродные массивы 1-3 могут быть связаны с системой управления любым подходящим способом. Например, кабель может соединять каждый из первого и второго наборов электродного массива (или каждый электрод в нем) с системой управления. Кабель может быть прикручен к соответствующему набору или электроду. Кабель может иметь водяное охлаждение.

В этом примере первый и второй наборы электродов каждого электродного массива 1001-3 электрически соединены в отдельно управляемые цепи. То есть каждый электродный массив 1001-3 включает в себя первый набор электродов 1041-2 и второй набор электродов 1061-2, соединенные в цепь. В проиллюстрированном примере каждый набор электродов электрически соединяется с соответствующей шиной 220, 230. В данном примере общая шина 220 используется в качестве первой шины первого набора электродов каждого электродного массива 1001-3. Однако отдельная шина 230 используется в качестве второй шины второго набора электродов каждого электродного массива 1001-3, чтобы гарантировать, что каждый электродный массив 1001-3 присутствует в отдельной цепи и, следовательно, может управляться независимо. Каждая цепь включает в себя трансформатор, выполненный с возможностью преобразования напряжения, подаваемого от источника энергии (или отдельных источников энергии для каждого массива) до требуемого уровня, определяемого системой управления. Источник энергии, например, может быть источником питания с напряжением 415 В.

Система управления может включать в себя пользовательский интерфейс, который позволяет пользователю задавать инструкции для системы управления до/во время работы. В других примерах (или в дополнение) система управления может функционировать в соответствии с предпрограммированными инструкциями.

Например, системой первоначально можно управлять вручную. Ручное управление может продолжаться до тех пор, пока контролируемые параметры не станут относительно постоянными, после чего управление может быть передано компьютеру, который работает в соответствии с заранее запрограммированными инструкциями.

В некоторых примерах электродными массивами управляют независимо. То есть величиной тока между первым и вторым наборами каждого электродного массива можно управлять и изменять независимо (другими словами, система управления может управлять разностью потенциалов между первым набором электродов и вторым набором электродов каждого электродного массива независимо). Независимое управление может быть достигнуто с помощью единой системы управления, которая может управлять каждым электродным массивом независимо, или независимой системы управления для каждого электродного массива. Независимое управление электродными массивами позволяет изменять тепловую мощность (то есть испускаемое IR излучение) в разных местах внутри резервуара. Например, ток, протекающий через каждый электродный массив, и, следовательно, тепловыделение от каждого электродного массива может соответствовать его относительному расстоянию от выходного отверстия плавильного резервуара. Например, в случае необходимости электродный массив, расположенный дальше от выходного отверстия, может иметь более высокое тепловыделение по сравнению с теми массивами, которые расположены ближе к выходному отверстию. Это позволяет лучше контролировать температурный градиент расплавленного продукта внутри плавильного резервуара.

Для описанной выше компоновки плавильного резервуара и электродных массивов прикладываемая разность потенциалов между концами независимо управляемых электродных массивов составляет по существу 10-40 В. Разности потенциалов внутри этого диапазона обычно являются достаточными для пропускания тока через небольшой зазор между соседними электродами в электродном массиве через материал внутри плавильного резервуара. Получаемая потребляемая мощность для описанного выше резервуара (с тремя электродными массивами) обычно составляет от 40 кВт до 100 кВт при производстве непрерывного потока расплавленного стекла в количестве 1-4 кг/мин.

Как и в случае с известными системами, которые работают с прямым электрическим сопротивлением, может потребоваться, чтобы электроды были по меньшей мере частично погружены в расплавленный продукт во время запуска системы. Например, когда система используется для производства стеклянного материала, может потребоваться, чтобы был обеспечен слой расплавленного стекла (в некоторых примерах, включая Borax), который охватывает электроды, чтобы позволить начать операцию нагрева (то есть позволить току течь между смежными электродами благодаря улучшенной электропроводности стекла в расплавленном состоянии). Достаточное для погружения электродов количество расплавленного стекла можно получить с помощью газового нагревателя.

Возможны различные модификации компоновки, как было описано выше. Например, следует понимать, что хотя описанные примеры относятся только к плавлению материала для получения расплавленного стекла, вышеупомянутое устройство может также использоваться для плавления материалов при производстве керамического материала.

Электроды внутри каждого массива могут конфигурироваться любым подходящим образом. Например, электроды различных размеров и/или различных поперечных сечений и/или с различными интервалами могут использоваться внутри одного электродного массива. Первый и второй наборы электродов внутри по меньшей мере одного массива могут проходить от одной и той же стороны внутренности плавильного резервуара.

Каждый электродный массив может конфигурироваться любым подходящим образом. Например, компоновка (например, размеры, и/или поперечное сечение, и/или интервалы) электродов и/или количество электродов в смежных массивах электродов может отличаться в зависимости от требуемой тепловой мощности в конкретной области резервуара.

В проиллюстрированном примере система включает в себя один дополнительный электрод 300 рядом с выходным отверстием 210 плавильного резервуара. Этот электрод помогает обеспечить нагревание по всей длине плавильного резервуара во время запуска и дополнительно позволяет при необходимости точно регулировать температуру во время операции. Электрод 300 может конфигурироваться таким образом, что во время операции нагревания ток течет между электродом 300 и электродом ближайшего электродного массива (1003) или самим выходным отверстием 210. В других примерах этот электрод 300 может отсутствовать, и вместо этого электродный массив 1003 может простираться до положения рядом с выходным отверстием 210.

В некоторых примерах плавильный резервуар может включать в себя дополнительную камеру, расположенную между электродами 1001,2,3 (и опционально электродом 300) и выходным отверстием 210. В таких примерах дополнительная камера определяется перегородкой, отделяющей главный объем плавильного резервуара от дополнительной камеры. Эта перегородка помогает предотвратить прохождение полурасплавленного стекла (например, нерасплавленных или частично расплавленных частиц) по дну резервуара и из выходного отверстия 210. Дополнительные электроды могут быть расположены ближе к верхнему концу перегородки, чтобы обеспечить дополнительный нагрев стекла, проходящего через него, помогая высвободить любые образующиеся пузырьки и гарантировать, что оно остается расплавленным, когда оно течет к выходному отверстию. Например пара электродов (которая может включать в себя электрод 300) может быть размещена с любой стороны верхнего конца перегородки.

Специалистам в данной области техники также будет понятно, что любое количество комбинаций вышеупомянутых особенностей и/или особенностей, показанных на прилагаемых чертежах, обеспечивают явные преимущества по сравнению с предшествующим уровнем техники и, следовательно, находятся в пределах объема описанного в настоящем документе изобретения.

Схематические чертежи необязательно выполнены в масштабе и представлены в целях иллюстрации, а не ограничения. Чертежи изображают один или более аспектов, описанных в данном раскрытии. Однако следует понимать, что другие аспекты, не изображенные на чертежах, также попадают в объем данного раскрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ ДЛЯ ПЛАВЛЕНИЯ МАТЕРИАЛОВ | 2020 |

|

RU2822049C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИИ СЛИТКА ПРИ ЗАПУСКЕ | 2009 |

|

RU2527535C2 |

| НЕПРЕРЫВНАЯ РАЗЛИВКА МЕТАЛЛОВ ВЫСОКОЙ РЕАКЦИОННОЙ СПОСОБНОСТИ С ИСПОЛЬЗОВАНИЕМ СТЕКЛЯННОЙ ФУТЕРОВКИ | 2008 |

|

RU2479377C2 |

| УСТАНОВКА И СПОСОБ ПЛАВЛЕНИЯ СТЕКЛА | 2013 |

|

RU2627288C2 |

| НЕПРЕРЫВНАЯ РАЗЛИВКА РЕАКЦИОННОСПОСОБНЫХ МЕТАЛЛОВ ПРИ ИСПОЛЬЗОВАНИИ ПОКРЫТИЯ ИЗ СТЕКЛА | 2007 |

|

RU2459684C2 |

| СТЕКЛЯННАЯ КРОШКА И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННОЙ КРОШКИ | 2008 |

|

RU2544210C2 |

| ПЕРЕЛИВНОЙ ПЕРЕКАЧИВАЮЩИЙ НАСОС ИЗ МАТЕРИАЛА С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2016 |

|

RU2712557C2 |

| УСТРОЙСТВО И СПОСОБ ПЛАВЛЕНИЯ ОСТЕКЛОВЫВАЮЩИХСЯ МАТЕРИАЛОВ | 2002 |

|

RU2471727C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2465221C2 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО ДЕГАЗИРОВАНИЯ, УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ, И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2491235C2 |

Группа изобретений относится к системе и способу для плавления материалов во время производства стеклянного или керамического материала. Система содержит плавильный резервуар, имеющий внутренность с шириной и длиной, а также электродный массив, содержащий множество удлиненных электродов, каждый из которых проходит по меньшей мере частично через ширину внутренности плавильного резервуара в направлении, перпендикулярном длине внутренности плавильного резервуара. Каждый электрод в электродном массиве располагается на расстоянии от смежного электрода в электродном массиве, составляющем 5-100 мм. Электродный массив конфигурируется таким образом, что во время операции нагревания ток течет между смежными электродами в электродном массиве, так что тепло излучается из электродов к материалам, расположенным во внутренности плавильного резервуара. Техническим результатом является снижение тепловых потерь во время производства стеклянного или керамического материала. 3 н. и 15 з.п. ф-лы, 6 ил.

1. Система для плавления материалов во время производства стеклянного или керамического материала, содержащая:

плавильный резервуар, имеющий внутренность с шириной и длиной; и

по меньшей мере один электродный массив, содержащий множество удлиненных электродов, каждый из которых проходит по меньшей мере частично через ширину внутренности плавильного резервуара в направлении, по существу, перпендикулярном длине внутренности плавильного резервуара;

при этом каждый электрод в по меньшей мере одном электродном массиве расположен на расстоянии от смежного электрода в по меньшей мере одном электродном массиве, составляющем 5-100 мм;

при этом по меньшей мере один электродный массив сконфигурирован таким образом, что во время операции нагревания ток течет между смежными электродами в по меньшей мере одном электродном массиве, так что тепло излучается из электродов к материалам, расположенным во внутренности плавильного резервуара.

2. Система по п. 1, в которой множество электродов являются компланарными.

3. Система по любому из предшествующих пунктов, в которой каждый электрод в по меньшей мере одном электродном массиве расположен на расстоянии от смежного электрода в по меньшей мере одном электродном массиве, составляющем 5-30 мм вдоль длины внутренности плавильного резервуара.

4. Система по любому из предшествующих пунктов, в которой каждый электрод в по меньшей мере одном электродном массиве расположен на расстоянии от смежного электрода в по меньшей мере одном электродном массиве, составляющем 7-25 мм вдоль длины внутренности плавильного резервуара.

5. Система по любому из предшествующих пунктов, в которой каждый электрод из множества электродов представляет собой пластинчатый электрод.

6. Система по п. 5, в которой верхняя поверхность каждого электрода является закругленной.

7. Система по любому из предшествующих пунктов, в которой каждый электрод проходит по меньшей мере частично через ширину внутренности плавильного резервуара в положении вблизи от основания плавильного резервуара.

8. Система по любому из предшествующих пунктов, в которой по меньшей мере один электродный массив содержит первый набор электродов и второй набор электродов, причем во время операции нагревания ток течет между электродами первого набора электродов и электродами второго набора электродов.

9. Система по п. 8, в которой электроды первого набора электродов соединены с первой стороной плавильного резервуара, а электроды второго набора электродов соединены со второй стороной плавильного резервуара.

10. Система по п. 9, в которой первая и вторая стороны являются противоположными сторонами плавильного резервуара.

11. Система по любому из пп. 8-10, в которой электроды первого набора удлиненных электродов расположены с чередованием с электродами второго набора удлиненных электродов.

12. Система по любому из пп. 8-11, которая содержит систему управления для того, чтобы управлять разностью потенциалов между первым набором электродов и вторым набором электродов.

13. Система по п. 12, в которой система управления сконфигурирована таким образом, что разность потенциалов между каждым из первого набора удлиненных электродов и смежным электродом второго набора удлиненных электродов составляет 10-40 В.

14. Система по любому из предшествующих пунктов, которая содержит по меньшей мере два электродных массива.

15. Система по п. 14, в которой каждый из по меньшей мере двух электродных массивов отстоит от смежного электродного массива вдоль длины внутренности плавильного резервуара на расстояние 50-300 мм.

16. Система по любому из пп. 14, 15, когда он зависит от п. 8, в которой система управления выполнена с возможностью независимого управления разностью потенциалов между первым набором электродов и вторым набором электродов каждого электродного массива.

17. Использование системы по любому из пп. 1-16 для плавления материалов во время производства стеклянного или керамического материала.

18. Способ плавления материалов во время производства стеклянного или керамического материала, содержащий этапы, на которых:

обеспечивают систему, содержащую:

плавильный резервуар, имеющий внутренность с шириной и длиной; и

по меньшей мере один электродный массив, содержащий множество удлиненных электродов, каждый из которых проходит по меньшей мере частично через ширину внутренности плавильного резервуара в направлении, по существу, перпендикулярном длине внутренности плавильного резервуара;

при этом каждый электрод в по меньшей мере одном электродном массиве расположен на расстоянии от смежного электрода в по меньшей мере одном электродном массиве, составляющем 5-100 мм;

выполняют операцию нагревания, содержащую протекание тока между смежными электродами в по меньшей мере одном электродном массиве, чтобы тем самым излучать тепло из электродов к материалам, расположенным во внутренности плавильного резервуара.

| КЛЕТЬ СТАНА ПОПЕРЕЧНОЙ ПРОКАТКИ ТРУБ | 0 |

|

SU325055A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2465221C2 |

| СПОСОБ ВАРКИ СТЕКЛА В ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2015 |

|

RU2603115C1 |

| Устройство для подсчета движущихся намагничивающихся деталей | 1981 |

|

SU1029197A1 |

| СПОСОБ РЕГИСТРАЦИИ ЧИСЛА ФАЗ В МУЛЬТИФАЗНОЙ СИСТЕМЕ | 1992 |

|

RU2031402C1 |

Авторы

Даты

2024-02-19—Публикация

2020-04-07—Подача