Изобретение относится к области неразрушающего контроля керамических изделий, предназначенных для изготовления элементов конструкций летательных аппаратов и может быть использовано для определение формы несплошностей в материале стенки изделий.

Несплошности в материале стенки керамических изделий уменьшают эксплуатационные характеристики изделий. Различные по форме несплошности (дефекта) одного и того же размера в материале стенки керамических изделий по-разному влияют на надежность их эксплуатации. Особенно опасны плоскостные несплошности типа трещин, которые при эксплуатационных нагрузках могут приводить к разрушению керамических изделий. Важно определять форму обнаруженных несплошностей при проведении неразрушающего контроля ультразвуковым методом. Автоматизация ультразвукового метода неразрушающего контроля позволяет реализовать контроль многоканальным способом, блоком ультразвуковых преобразователей.

Известен способ определения характеристик выявленной несплошности ультразвуковым методом (ГОСТ Р 55724-2013. Контроль неразрушающий. Соединения сварные методы ультразвуковые) при помощи прозвучивания зон контроля по совмещенной и раздельной схемам одним или двумя ультразвуковыми преобразователями. При этом основными измеряемыми характеристиками выявленной несплошности являются: соотношение амплитудной и/или временной характеристики принятого сигнала и соответствующей характеристики опорного сигнала; эквивалентная площадь несплошности; координаты несплошности; условные размеры несплошности; условное расстояние между несплошностями; количество несплошностей на определенной длине соединения.

Недостатком известного решения является то, что настоящий стандарт не регламентирует методы определения реальных размеров, типа и формы выявленных несплошностей.

Известен также способ определения ориентации и конфигурации дефекта по индикатрисе рассеивания (Н.П. Алешин и др. Методы акустического контроля металлов. М: Машиностроение, 1989. - 456 с., стр. 243). Зная огибающие амплитуд при заданных диаграммах направленности ультразвуковых преобразователей, можно определить индикатрису рассеивания дефекта (нормированную функцию, описывающую поле отражаемой в направлении к преобразователю ультразвуковой волны, падающей на дефект). Индикатриса наиболее полно характеризует конфигурацию и ориентацию дефекта.

Недостаток известного способа заключается в сложном и трудоемком определении индикатрис рассеяния.

Известен ультразвуковой способ определения типа дефектов

в сварных соединениях плоскопараллельных изделий (А. с. SU №1662359 А3, МКИ G01N 29/04, 29/10, опубл. 07.07.91. Бюл. №25), когда от зоны дефекта принимают отраженные эхо-сигналы и определяют местоположения отражающих точек, по которым определяют условный контур дефекта в виде наиболее близкого к нему по форме эллипса, определяют угловое положение главной оси эллипса, отношение главной и малой осей эллипса, положение средней точки эллипса, высоту проекции эллипса, разность пути ультразвуковых импульсов от таких симметрично расположенных относительно главной оси отражающих точек полученного эллипса, при которых величина эхо - сигналов максимальна, и с учетом полученных параметров определяют тип дефекта, который может быть плоскостным, объемным или комбинированным.

Недостатком способа является то, что контроль на наличие дефекта осуществляется со стороны одной плоскости ввода ультразвуковой волны плоскопараллельных изделий, низкая точность определения формы дефекта.

Наиболее близким техническим решением (прототипом) является способ ультразвукового контроля и устройство для его осуществления (патент РФ №2137120, МПК G01N/ 29/04, опубл. 10.09.1999), включающий в себя установку блоков акустических преобразователей

по обе стороны от контролируемого сварного соединения, перемещение

их вдоль сварного соединения, прозвучивание ультразвуковыми волнами всего сечения сварного соединения, принимающих ультразвуковые волны и обрабатывающие сигналы для выявления дефектов. Дискретность обработки принятых сигналов задают сигналом с датчика пути. На каждом шаге обработки проводят контроль акустического контакта, осуществляют нормирование принятых амплитуд сигналов от дефекта относительно уровня соответствующих сигналов акустического контакта. По измеренным амплитудам определяют высоту и тип дефекта в соответствии

с заданным алгоритмом, измеряют пройденный путь и определяют координаты дефекта. Известное изобретение позволяет осуществлять контроль с автоматической расшифровкой результатов измерений, позволяющих достоверно определять координаты дефекта, его высоту, тип и протяженность за счет дискретности обработки измерений.

Недостатком известного технического решения (прототипа) является низкая точность определения формы дефекта из-за ее определения только акустическими преобразователями, расположенными перпендикулярно оси сварного соединения.

Техническим результатом предлагаемого изобретения является повышение качества контроля керамических изделий оживальной формы, предназначенных для изготовления элементов конструкций летательных аппаратов, на определение формы несплошностей в материале стенки изделий.

Указанный технический результат достигается тем, что предложен способ неразрушающего контроля керамических изделий ультразвуковым методом, включающий в себя блок ультразвуковых преобразователей, перемещение его вдоль поверхности изделия, прозвучивание ультразвуковыми волнами поверхности материала стенки изделий, прием ультразвуковых волн и обработку сигналов для выявления дефектов, отличающийся тем, что контроль для определения формы дефекта выполняется блоком ультразвуковых преобразователей частотой 5-10 МГц и диаметром пьезоэлементов 10-20 мм ультразвуковыми волнами, излучаемыми и принимаемыми поочередно прямым ультразвуковым преобразователем и наклонными под углом 15° к корпусу блока наклонными ультразвуковыми преобразователями реализующим способы контроля прямым и однократно отраженным лучами от внутренней стенки керамического изделия эхо-и зеркально-теневого методов контроля, форма несплошности в материале стенки керамического изделия ультразвуковым методом контроля определяется при помощи блока ультразвуковых преобразователей по максимальной амплитуде отраженной от несплошности ультразвуковой волны и ее затенении, уменьшении амплитуды, при прохождении через несплошность, перемещая блок ультразвуковых преобразователей вдоль и вокруг поверхности контролируемого изделия протяженность несплошности определяется по перемещению блока ультразвуковых преобразователей и амплитуде отраженной от несплошности ультразвуковой волны, затем вычисляется ее эквивалентная площадь, при этом угол наклона блока ультразвуковых преобразователей относительно оси контролируемого изделия в процессе контроля не изменяется.

Пример реализации предлагаемого способа иллюстрируется на фиг. 1-8.

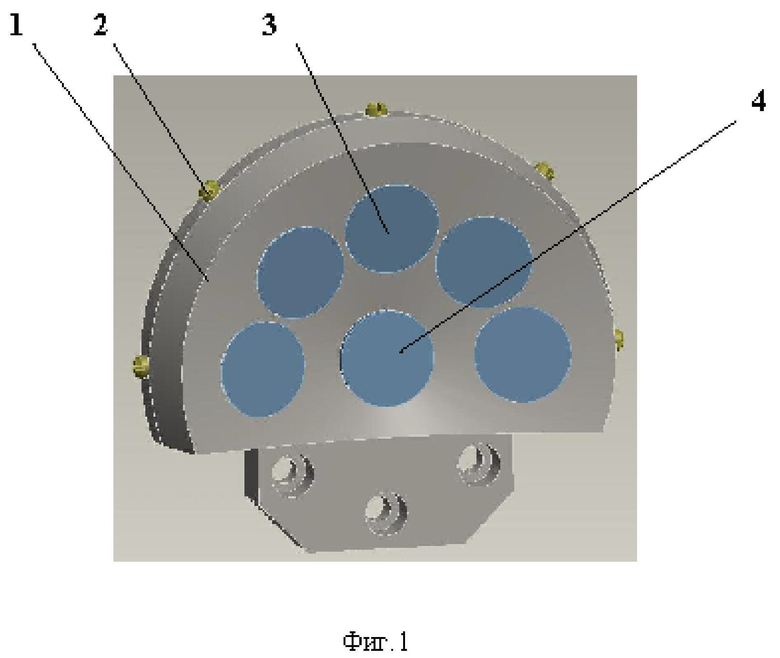

На фиг. 1, 2 показана схема неразрушающего контроля керамических изделий ультразвуковым методом, содержащая корпус блока 1, фиксирующий винт 2, наклонные ультразвуковые преобразователи 3, 5, 6, 7,8, прямой ультразвуковой преобразователь 4.

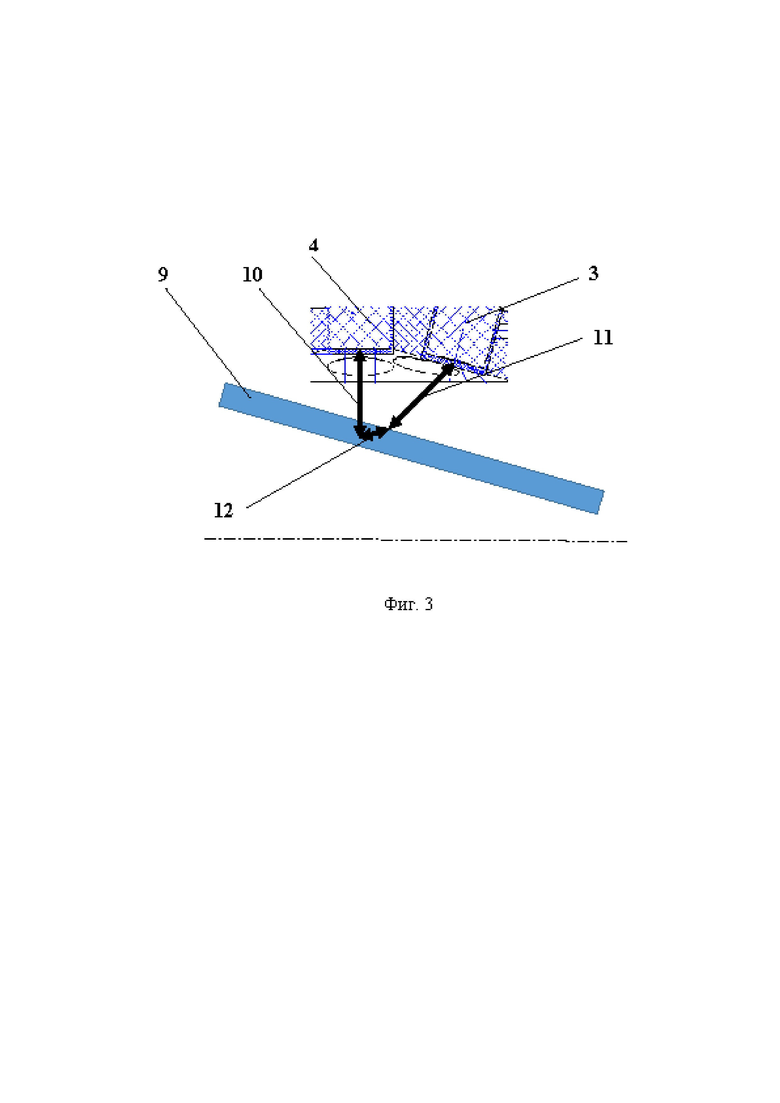

На фиг. 3 представлена схема контроля материала стенки керамического изделия оживальной формы 9 ультразвуковыми преобразователями 3, 4. Ультразвуковая волна 12, сформированная прямым ультразвуковым преобразователем 4 распространяется в водной среде 10

и входит в стенку контролируемого изделия 9, затем отражается от стенки контролируемого изделия 9 и частично возвращается на прямой ультразвуковой преобразователь 4, часть ультразвуковой волны 12 сформированной прямым ультразвуковым преобразователем 4 отражается от внутренней стенки изделия 9 под углом, равным углу падения

и распространяется к наружной стенке изделия 9, затем ультразвуковая волна 12 преломляется на границе раздела керамика-вода и распространяясь

в водной среде 11 попадает на наклонный ультразвуковой преобразователь 3. Ультразвуковая волна 12 также может формироваться наклонным ультразвуковым преобразователем 3, ультразвуковая волна 12 распространяться в водной среде 11, преломляться на границе раздела

вода-керамика и распространяться в керамической стенке изделия 9

до ее внутренней стороны, затем отражаться от нее и выходит в водную среду 10 и затем попадает на прямой ультразвуковой преобразователь 4.

Если на пути распространения ультразвуковой волны в материале стенки керамического изделия будет несплошность, ультразвуковая волна будет отражаться от нее при эхо-методе контроля и затеняться ею при зеркально-теневом методе контроля.

Аналогичная схема контроля реализуется и для других, расположенных в блоке, ультразвуковых преобразователей. При проведении автоматизированного контроля блок ультразвуковых преобразователей перемещается соосно относительно оси керамического изделия.

Угол наклона блока ультразвуковых преобразователей относительно оси контролируемого изделия в процессе контроля не изменяется.

Для реализации способа неразрушающего контроля керамических изделий с определением формы несплошностей в материале стенки керамического изделия необходимо подключить каждый из шести ультразвуковых пьезоэлектрических преобразователей частотой 5-10 МГц

к многоканальному ультразвуковому дефектоскопу, включить дефектоскоп, загрузить из памяти дефектоскопа настройку усиления и частотного диапазона, в зависимости от параметров подключенного пьезоэлектрического преобразователя, затем погрузить контролируемое изделие и блок ультразвуковых преобразователей в ванну с водой, для реализации иммерсионного метода контроля, блок ультразвуковых преобразователей и контролируемое керамическое изделие должны располагаться соосно, определить временной интервал прихода отраженной от внутренней стенки изделия ультразвуковой волны на бездефектном участке и максимальную амплитуду полученных сигналов, выбрать режим работы многоканального дефектоскопа: излучение и прием ультразвуковой волны прямым ультразвуковым преобразователем, излучение ультразвуковой волны прямым ультразвуковым преобразователем и ее прием наклонными ультразвуковыми преобразователями, излучение и прием ультразвуковой волны каждым из наклонных ультразвуковых преобразователей.

При обнаружении округлой несплошности 13 (фиг. 4) ультразвуковая волна, образованная прямым ультразвуковым преобразователем 4, либо наклонными ультразвуковыми преобразователями 3, 5, 6, 7, 8 равномерно отражается округлой формой поверхности несплошности 13 во всех направлениях и может быть принята этими же ультразвуковыми преобразователями. При этом амплитуда ультразвуковой волны, принятой

ультразвуковыми преобразователями 3, 4, 5, 6, 7, 8 будет практически одинаковая.

На фиг. 4 показаны: а – схема расположения округлой несплошности 13 относительно блока ультразвуковых преобразователей 3, 4, 5, 6, 7, 8, б – амплитуда отраженной от округлой несплошности 13 ультразвуковой волны излученной и принятой прямым ультразвуковым преобразователем 4, в – амплитуда отраженной от округлой несплошности 13 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 8, г – амплитуда отраженной от округлой несплошности 13 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 7, д – амплитуда отраженной от округлой несплошности 13 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 3, е – амплитуда отраженной от округлой несплошности 13 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 5, ж - амплитуда отраженной от округлой несплошности 13 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 6.

При обнаружении несплошности плоскостной формы 14, расположенной перпендикулярно оси блока ультразвуковых преобразователей (фиг. 5) ультразвуковая волна, генерируемая прямым ультразвуковым преобразователем 4, либо наклонными ультразвуковыми преобразователями 3, 5, 6, 7, 8 отражается от плоскостной поверхностной формой несплошности 14 не равномерно в различных направлениях. По амплитуде отраженной ультразвуковой волны можно судить о направлении распространения плоскостной несплошности 14.

На фиг. 5 показаны: а – схема расположения плоскостной несплошности 14 относительно блока ультразвуковых преобразователей 3, 4, 5, 6, 7, 8, б – амплитуда отраженной от плоскостной несплошности 14 ультразвуковой волны излученной и принятой прямым ультразвуковым преобразователем 4, в – амплитуда отраженной от плоскостной несплошности 14 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 8, г– амплитуда отраженной от плоскостной несплошности 14 ультразвуковой волны излученной наклонным ультразвуковым преобразователем 7 и принятой наклонным ультразвуковым преобразователем 5, д–амплитуда отраженной

от плоскостной несплошности 14 ультразвуковой волны излученной

и принятой наклонным ультразвуковым преобразователем 3, е – амплитуда отраженной от плоскостной несплошности 14 ультразвуковой волны излученной наклонным ультразвуковым преобразователем 5 и принятой наклонным ультразвуковым преобразователем 7, ж – амплитуда отраженной от плоскостной несплошности 14 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 6.

На фиг. 5 видно, что амплитуда отраженной от плоскостной несплошности ультразвуковой волны максимальна при перпендикулярном падении на нее ультразвуковой волны.

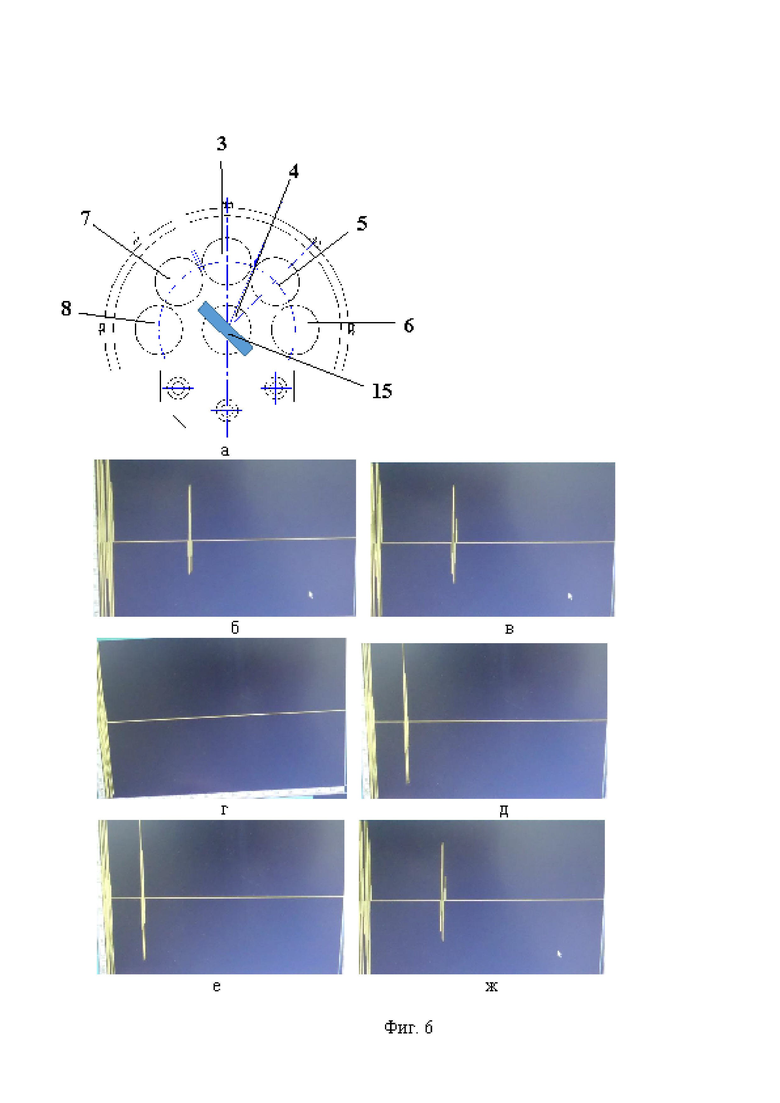

При обнаружении плоскостной формы несплошности 15, расположенной под углом 450 относительно оси блока ультразвуковых преобразователей (фиг. 6) ультразвуковая волна, образованная прямым преобразователем 4, либо наклонными ультразвуковыми преобразователями 3, 5, 6, 7, 8 отражается от плоскостной поверхностной формой несплошности 15 не равномерно в различных направлениях. По амплитуде отраженной ультразвуковой волны также можно судить о расположении плоскостной несплошности в материале стенки керамического изделия.

На фиг. 6 показаны: а – схема расположения плоскостной несплошности 15 относительно блока ультразвуковых преобразователей, б – амплитуда отраженной от плоскостной несплошности 15 ультразвуковой волны излученной и принятой прямым ультразвуковым преобразователем 4, в – амплитуда отраженной от плоскостной несплошности 15 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 8, г – амплитуда отраженной от плоскостной несплошности 15 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 7, д – амплитуда отраженной от плоскостной несплошности 15 ультразвуковой волны излученной наклонным ультразвуковым преобразователем 3 и принятой наклонным ультразвуковым преобразователем 6, е – амплитуда отраженной от плоскостной несплошности 15 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 5, ж – амплитуда отраженной

от плоскостной несплошности 15 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 6.

На фиг. 6 видно, что амплитуда отраженной от плоскостной несплошности ультразвуковой волны максимальна при перпендикулярном падении на него ультразвуковой волны.

При обнаружении плоскостной формы несплошности 16, расположенной вдоль оси блока ультразвуковых преобразователей (фиг. 7) ультразвуковая волна, образованная прямым ультразвуковым преобразователем 4, либо наклонными ультразвуковыми преобразователями 3, 5, 6, 7, 8 отражается плоскостной поверхностной формой несплошности 16 не равномерно в различных направлениях. По амплитуде отраженной ультразвуковой волны также можно судить о расположении плоскостной несплошности в материале стенки керамического изделия.

На фиг. 7 показаны: а – схема расположения плоскостной несплошности 16 относительно блока ультразвуковых преобразователей, б – амплитуда отраженной от плоскостной несплошности 16 ультразвуковой волны излученной и принятой прямым ультразвуковым преобразователем 4, в – амплитуда отраженной от плоскостной несплошности 16 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 8, г– амплитуда отраженной от плоскостной несплошности 16 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 7, д – амплитуда отраженной от плоскостной несплошности 16 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 3, е – амплитуда отраженной от плоскостной несплошности 16 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 5, ж – амплитуда отраженной от плоскостной несплошности 16 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 6.

На фиг. 7 видно, что амплитуда отраженной от плоскостной несплошности ультразвуковой волны максимальна при перпендикулярном падении на нее ультразвуковой волны.

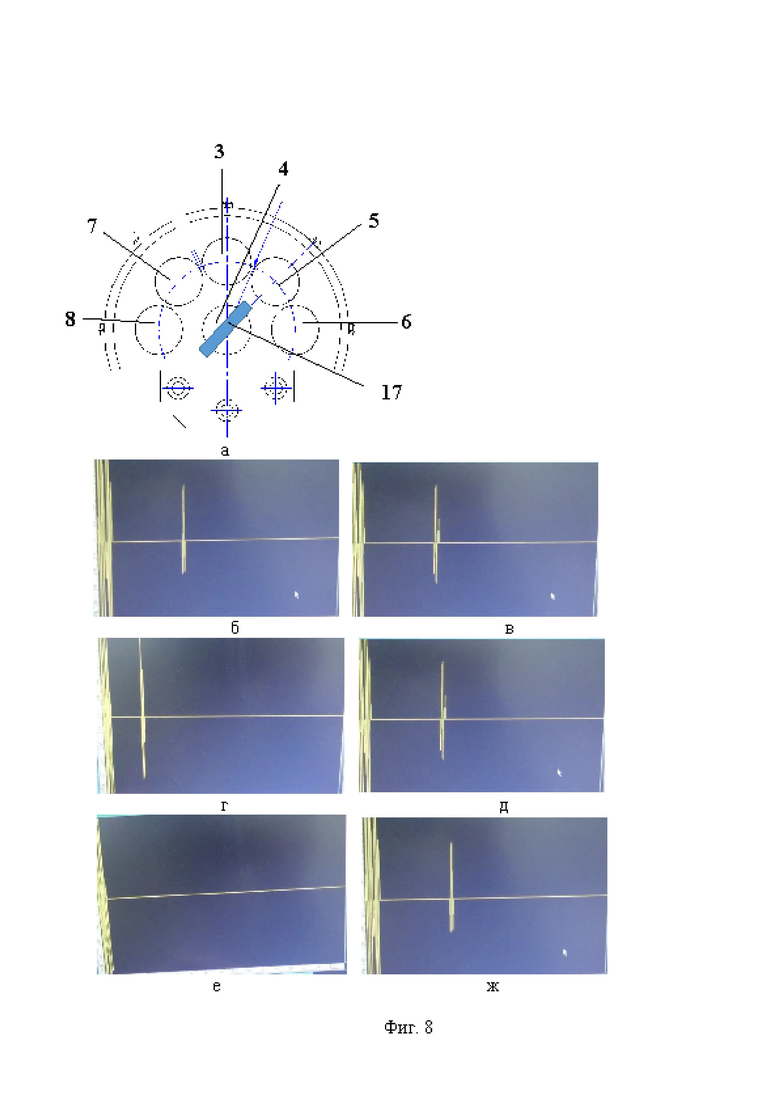

При обнаружении плоскостной формы несплошности 17, расположенной под углом 1350 относительно оси блока ультразвуковых преобразователей (фиг. 8) ультразвуковая волна, образованная прямым ультразвуковым преобразователем 4, либо наклонными ультразвуковыми преобразователями 3, 5, 6, 7, 8 отражается плоскостной поверхностной формой несплошности 17 не равномерно в различных направлениях.

По амплитуде отраженной ультразвуковой волны можно судить

о расположении плоскостной несплошности 17 в материале стенки керамического изделия.

На фиг. 8 показаны: а – схема расположения плоскостной несплошности 17 относительно блока ультразвуковых преобразователей,

б – амплитуда отраженной от плоскостной несплошности 17 ультразвуковой волны излученной и принятой прямым ультразвуковым преобразователем 4, в – амплитуда отраженной от плоскостной несплошности 17 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 8, г – амплитуда отраженной от плоскостной несплошности 17 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 7, д – амплитуда отраженной от плоскостной несплошности 17 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 3, е – амплитуда отраженной от плоскостной несплошности 17 ультразвуковой волны излученной и принятой наклонным ультразвуковым преобразователем 5,

ж – амплитуда отраженной от плоскостной несплошности 17 ультразвуковой волны излученной и принятой наклонным ультразвуковым

преобразователем 6.

На фиг. 8 видно, что амплитуда отраженной от плоскостной несплошности ультразвуковой волны максимальна при перпендикулярном падении на нее ультразвуковой волны.

Форма несплошности в материале стенки керамических изделий определяется автоматизированным ультразвуковым методом контроля

при помощи блока ультразвуковых преобразователей по максимальной амплитуде отраженной от несплошности ультразвуковой волны

и ее затенении (уменьшении амплитуды) при прохождении через несплошность.

Перемещая блок ультразвуковых преобразователей вдоль и вокруг поверхности контролируемого изделия, протяженность несплошности определяется по перемещению блока ультразвуковых преобразователей и амплитуде отраженной от несплошности ультразвуковой волны, затем вычисляется ее эквивалентная площадь, при этом угол наклона блока ультразвуковых преобразователей относительно оси контролируемого изделия в процессе контроля не изменяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества акустического контакта между ультразвуковым преобразователем и керамическим изделием при проведении ультразвуковой дефектоскопии | 2022 |

|

RU2791670C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| Ультразвуковой способ измерения высоты вертикально ориентированных плоскостных дефектов в кварцевой керамике | 2023 |

|

RU2814130C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| Способ ультразвукового контроля сварных соединений изделий | 1987 |

|

SU1439485A1 |

| Способ ультразвукового контроля | 2023 |

|

RU2801895C1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| НЕЛИНЕЙНЫЙ МОДУЛЯЦИОННЫЙ СПОСОБ МОНИТОРИНГА СОСТОЯНИЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2799241C1 |

| Способ настройки ультразвукового дефектоскопа при контроле керамических изделий | 2023 |

|

RU2813144C1 |

Использование: для неразрушающего контроля керамических изделий ультразвуковым методом. Сущность изобретения заключается в том, что контроль для определения формы дефекта выполняется блоком ультразвуковых преобразователей частотой 5-10 МГц и диаметром пьезоэлементов 10-20 мм ультразвуковыми волнами, излучаемыми и принимаемыми поочередно прямым ультразвуковым преобразователем и наклонными под углом 15° к корпусу блока ультразвуковыми преобразователями, реализующим способы контроля прямым и однократно отраженным лучами от внутренней стенки керамического изделия эхо- и зеркально-теневыми методами контроля, форма несплошности в материале стенки керамического изделия ультразвуковым методом контроля определяется при помощи блока ультразвуковых преобразователей по максимальной амплитуде отраженной от несплошности ультразвуковой волны и ее затенении, уменьшении амплитуды, при прохождении через несплошность, перемещая блок ультразвуковых преобразователей вдоль и вокруг поверхности контролируемого изделия, протяженность несплошности определяется по перемещению блока ультразвуковых преобразователей и амплитуде отраженной от несплошности ультразвуковой волны, затем вычисляется ее эквивалентная площадь, при этом угол наклона блока ультразвуковых преобразователей относительно оси контролируемого изделия в процессе контроля не изменяется. Технический результат - повышение качества контроля керамических изделий оживальной формы. 8 ил.

Способ неразрушающего контроля керамических изделий ультразвуковым методом, включающий в себя блок ультразвуковых преобразователей, перемещение его вдоль поверхности изделия, прозвучивание ультразвуковыми волнами поверхности материала стенки изделий, прием ультразвуковых волн и обработку сигналов для выявления дефектов, отличающийся тем, что контроль для определения формы дефекта выполняется блоком ультразвуковых преобразователей частотой 5-10 МГц и диаметром пьезоэлементов 10-20 мм ультразвуковыми волнами, излучаемыми и принимаемыми поочередно прямым ультразвуковым преобразователем и наклонными под углом 15° к корпусу блока наклонными ультразвуковыми преобразователями, реализующим способы контроля прямым и однократно отраженным лучами от внутренней стенки керамического изделия эхо- и зеркально-теневыми методами контроля, форма несплошности в материале стенки керамического изделия ультразвуковым методом контроля определяется при помощи блока ультразвуковых преобразователей по максимальной амплитуде отраженной от несплошности ультразвуковой волны и ее затенении, уменьшении амплитуды, при прохождении через несплошность, перемещая блок ультразвуковых преобразователей вдоль и вокруг поверхности контролируемого изделия, протяженность несплошности определяется по перемещению блока ультразвуковых преобразователей и амплитуде отраженной от несплошности ультразвуковой волны, затем вычисляется ее эквивалентная площадь, при этом угол наклона блока ультразвуковых преобразователей относительно оси контролируемого изделия в процессе контроля не изменяется.

| Устройство для контроля качества изделий | 1988 |

|

SU1606925A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2137120C1 |

| US 4020446 A, 26.04.1977 | |||

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| 0 |

|

SU196378A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2023-01-11—Публикация

2022-04-13—Подача