Область техники, к которой относится изобретение

Заявленное изобретение к области строительства, в частности, к композитной арматуре, в частности, относится в различных своих аспектах к способу изготовления композитной арматуры, технологической линия для изготовления композитной арматуры и изготавливаемой композитной арматуре [E04C5/07, E04C5/00].

Композитная арматура применяется в строительных конструкциях для армирования монолитных бетонных и сборных зданий; для использования в конструктивных элементах зданий в виде отдельных стержней; для изготовления термоизоляционных стеновых панелей; для армирования бетонных изделий (плиты, фундаменты), работающих на упругом основании; для армирования грунта оснований зданий и сооружений, в том числе оснований автомагистралей и дорог; для армирования асфальтобетонного покрытия дорог; для анкеровки в грунте подпорных стен и сооружений.

Уровень техники

В настоящее время широко распространено использование композитной арматуры, например, из стеклопластика, базальтопластика или углепластика, вместо традиционной металлической арматуры. Из основных преимуществ композитной арматуры по сравнению с металлической можно выделить повышенную коррозионная устойчивость, малый вес, идентичный с бетоном коэффициент теплового расширения, дешевизна.

Вне зависимости от материала изготовления арматура представляет собой стержень, оснащенный на своей поверхности выступами для сцепления с бетоном. Указанные выступы испытывают наибольшую нагрузку при работе армированного бетонного элемента на растяжение и характеризуют качество сцепление арматуры с бетоном в целом.

Наиболее широко известным способом изготовления композитной арматуры является способ, при котором из пропитанных связующим пучков ровинга формируют препрег прута, на который в узле спиральной намотки спирально наматывают пропитанные связующим пучки ровинга для формирования выступов.

Так, например, патент РФ «ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ» [RU2389853C1, опубл. 20.05.2010], раскрывает:

- технологическую линию для изготовления композитной арматуры, содержащую расположенные последовательно в рабочем направлении узел протяжки первичного жгута, два узлы спиральной намотки и единственный узел отверждения/полимеризации;

- способ изготовления композитной арматуры, в котором в продольном направлении протягивают жгут, образованный из множества пучков пропитанных связующим ровинга, на продольный жгут пропитанного связующим ровинга наносят спиральную намотку пропитанного связующим ровинга в двух последовательных узлах спиральной намотки, причем во втором узле спиральной намотки осуществляют одновременную многозаходная спиральная намотка ровинга в противоположном направлении, затем полученный препрег арматуры отверждают; и

- композитную арматуру, содержащую центральный слой продольно ориентированного ровинга и слои спирально ориентированного ровинга, при этом слои спирально ориентированного ровинга расположены в противоположных направлениях.

Кроме того, патент РФ «ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ» [RU2417889C1 опубл. 10.05.2011] раскрывает:

- рассматриваемую в качестве прототипа заявленного изобретения технологическую линию для изготовления композитной арматуры, содержащую расположенные последовательно в рабочем направлении узел протяжки первичного жгута, чередующиеся блоки из узла спиральной намотки, камеры отверждения, узла продольной подачи ровинга и камеры отверждения; и

- рассматриваемый в качестве прототипа заявленного изобретения способ изготовления композитной арматуры, в котором в продольном направлении протягивают жгут, образованный из множества пучков пропитанных связующим ровинга, на продольный жгут пропитанного связующим ровинга наносят спиральную намотку из пучков пропитанного связующим ровинга, отверждают полученный заголовку, на нанесенную спиральную намотку наносят продольные пучки пропитанного связующим ровинга, отверждают полученную заголовку, повторяют этапы нанесения спиральной намотки, отверждения, нанесения продольного слоя и отверждения.

В качестве прототипа заявленной композитной арматуры заявителем рассматривается «АРМАТУРА КОМПОЗИТНАЯ» [RU94594U1, опубл. 27.05.2010], содержащая слои продольных пучков, каждый из которых уплотнен поперечной спиральной обмоткой.

Общим недостатком вышеуказанных известных способов, технологических линий и арматуры является низкая прочность крепления выступов к стержню в изготавливаемой арматуре из-за малого числа переплетений продольных и спиральных пучков ровинга, следствием чего является низкое сопротивление указанных выступов срезающему усилию и, следовательно, низкий предел прочности на растяжение бетонных изделий, армированных таким арматурным стержнем. Неупорядоченное чередование продольной и спиральной обмоток способствует большей прочности стержня, однако приводит к тому на сопротивление срезающему усилию фактически работает только небольшие участки переплетения спиральной и продольной пучков ровинга и сопротивление срезающему усилию целиком определяется прочностью крепления указанной обмотки к предыдущему слою. Кроме того, неупорядоченное чередование продольной и спиральной обмоток обеспечивает малый размер выступов, что негативно сказывается на прочности на растяжение бетонных изделий, армированных таким арматурным стержнем.

Раскрытие сущности изобретения

Учитывая недостатки известных аналогов, заявленное изобретение во всех своих аспектах направлено на решение технической проблемы создания композитной арматуры, обладающей повышенным сопротивлением срезающему усилию, и, следовательно, обеспечивающей повышенную прочность на растяжение бетонных изделий, армированных такой арматурой.

При решении вышеуказанной проблемы изобретением в любом из его аспектов обеспечивается общий технический результат, выражающийся в увеличении сопротивления изготовленной арматуры срезающему усилию.

Под срезающим усилием понимается усилие, приложенное к выступам арматуры по существу в продольном направлении или касательном направлении, то есть, направлении протяженности арматурного стержня. Указанное срезающее усилие возникает, в частности, при растяжении армированного арматурой бетонного изделия, а также при выдергивании или вдавливании арматуры. Поскольку предел прочности на растяжение обычного арматурного стержня значительно превышает величину максимального срезающего усилия, при котором сохраняется целостность выступов и сцепление бетона и выступов арматуры, именно указанное максимальное срезающие усилие характеризует предел прочности на растяжение бетонного изделия, армированного указанным стержнем и сопротивление арматуры выдергиванию и вдавливанию.

Указанная техническая проблема решается и указанный технический результат достигается за счет создания способа изготовления композитной арматуры, включающего следующие этапы: a в продольном направлении протягивают жгут пропитанного связующим ровинга, b. на протягиваемый жгут пропитанного связующим ровинга наносят спиральную намотку из пучков пропитанного связующим ровинга, c. на нанесенную спиральную намотку наносят продольные пучки пропитанного связующим ровинга, d. на нанесенные продольные пучки наносят спиральную намотку из пучков пропитанного связующим ровинга, причем указанные пучки спиральной намотки наносят поверх ранее нанесенной спиральной намотки; e. повторяют этапы c и d до получения препрега арматуры с требуемой площадью поперечного сечения арматуры; f. отверждают полученный препрег.

В частности, площадь сечения жгута на этапе a составляет не более 30% требуемой площади поперечного сечения арматуры.

В частности, жгут на этапе a образован из одного продольного пучка ровинга.

В частности, жгут на этапе a образован из множества пучков ровинга.

В частности, на этапе c пучки пропитанного связующим ровинга прикрепляют к препрегу с по существу равномерным распределением по его окружности.

В частности, на каждом следующем этапе с прикрепляют большее число продольных пучков ровинга.

Указанная техническая проблема решается и указанный технический результат достигается за счет создания технологической линии для изготовления композитной арматуры вышеуказанным способом, содержащей расположенные последовательно в рабочем направлении узел протяжки первичного жгута, чередующиеся узлы спиральной намотки и узлы продольной подачи ровинга, и единственный узел отверждения.

В частности, узел протяжки первичного жгута выполнен с возможностью формирования жгута с площадью поперечного сечения не более 30% требуемой площади поперечного сечения арматуры.

В частности, узел протяжки первичного жгута выполнен с возможностью формирования жгута из одного продольного пучка ровинга.

В частности, узел протяжки первичного жгута выполнен с возможностью формирования жгута из множества пучков.

В частности, узел продольной подачи ровинга выполнен с возможностью прикрепления пропитанных связующим пучков ровинга с по существу равномерным распределением по окружности препрега.

В частности, каждый следующий узел продольной подачи ровинга выполнен с возможностью прикрепления большего числа продольных пучков ровинга, чем предыдущий в рабочем направлении.

Указанная техническая проблема решается и указанный технический результат достигается за счет создания композитной арматуры, изготовленная вышеуказанным способом, содержащей слои спиральной намотки ровинга и слои продольно ориентированного ровинга, причем указанные слои чередуются друг с другом в направлении толщины арматуры, при этом слои спиральной намотки расположены друг над другом в радиальном направлении арматуры.

В частности, площадь сечения центрального слоя продольно ориентированного ровинга составляет не более 30% площади поперечного сечения арматуры.

В частности, пучки ровинга в слое спирально ориентированного ровинга по существу равномерно распределены по окружности арматуры.

В частности, в каждом следующем в радиальном направлении слое продольно ориентированного ровинга содержится большее число продольных пучков ровинга.

Краткое описание чертежей

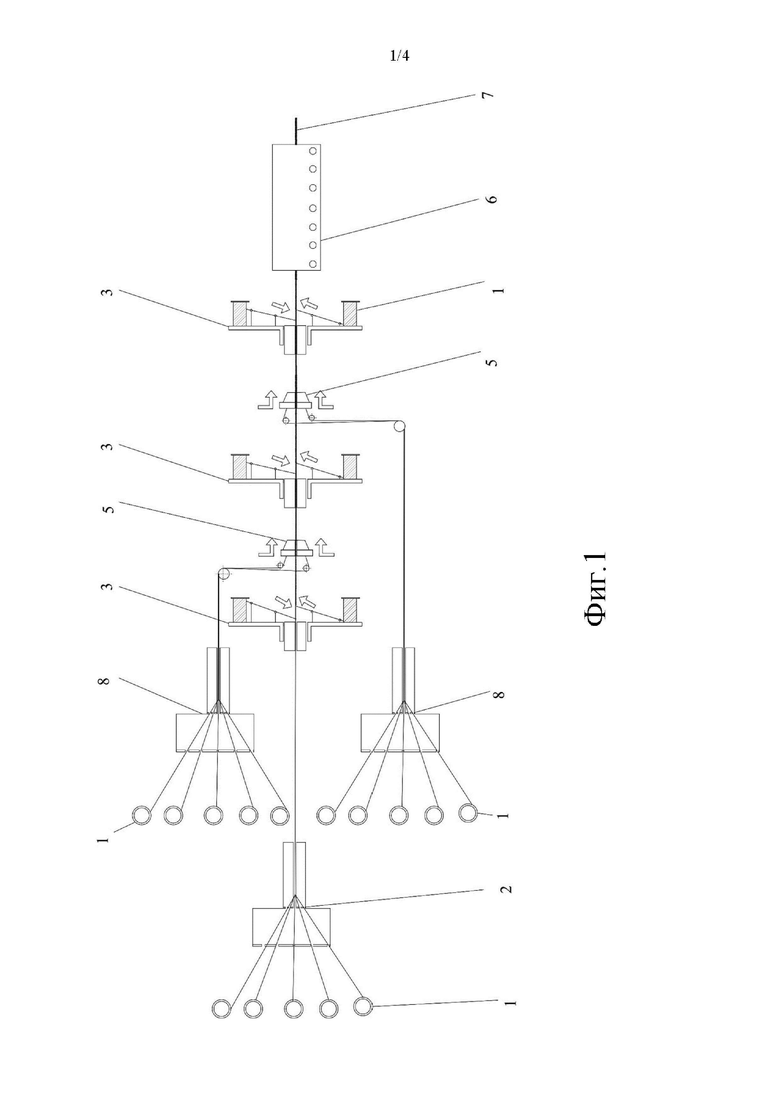

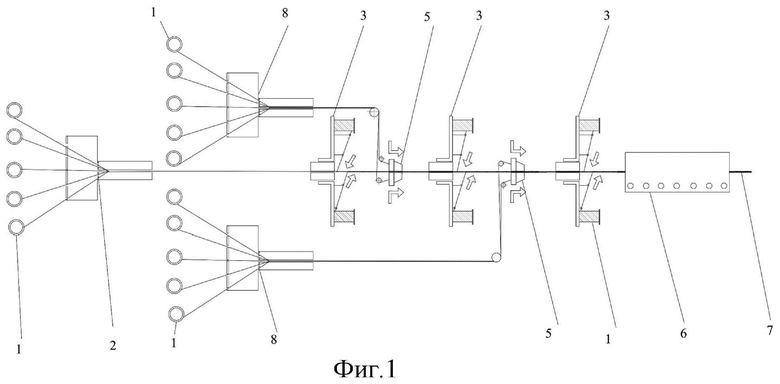

На фиг. 1 схематично показан первый пример осуществления заявленной технологической линии изготовления композитной арматуры;

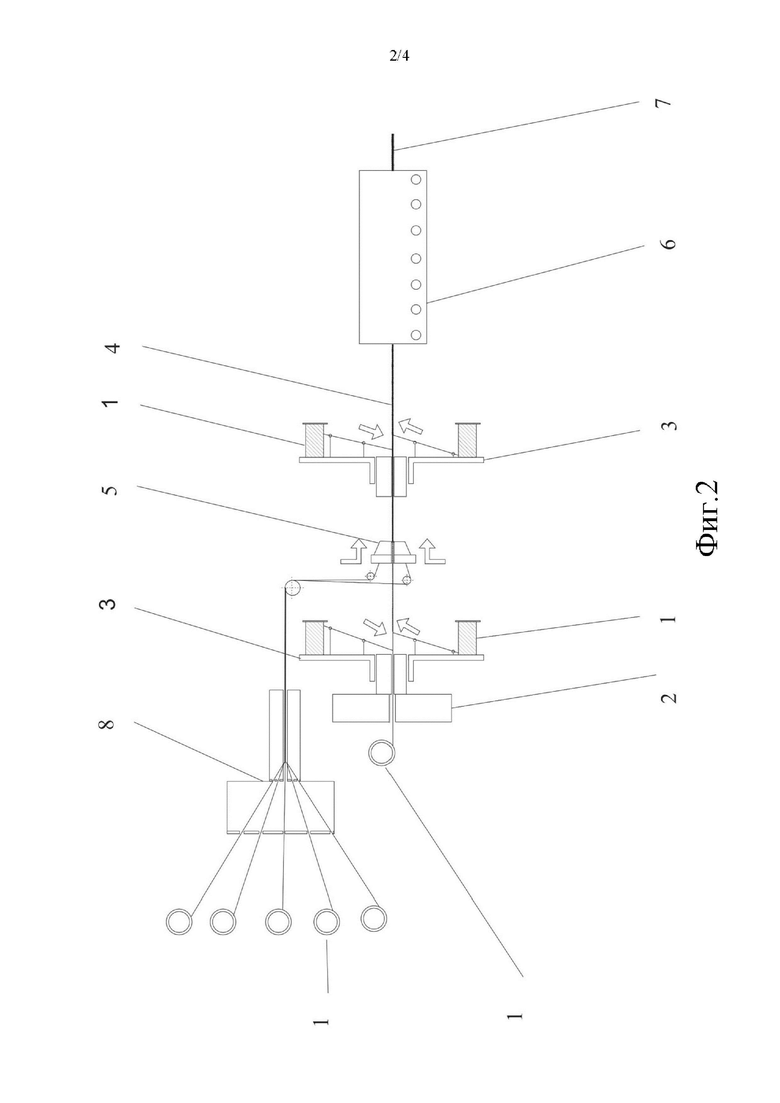

На фиг. 2 схематично показан второй пример осуществления заявленной технологической линии изготовления композитной арматуры;

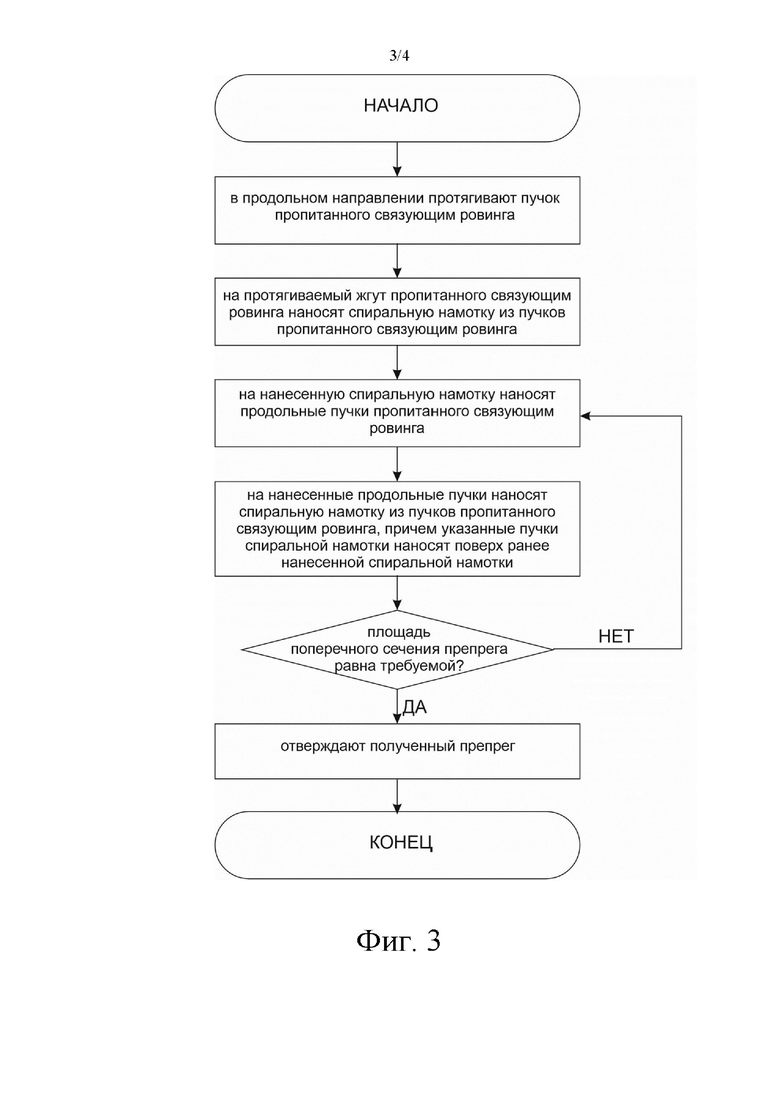

на фиг. 3 показана блок-схема заявленного способа изготовления композитной арматуры;

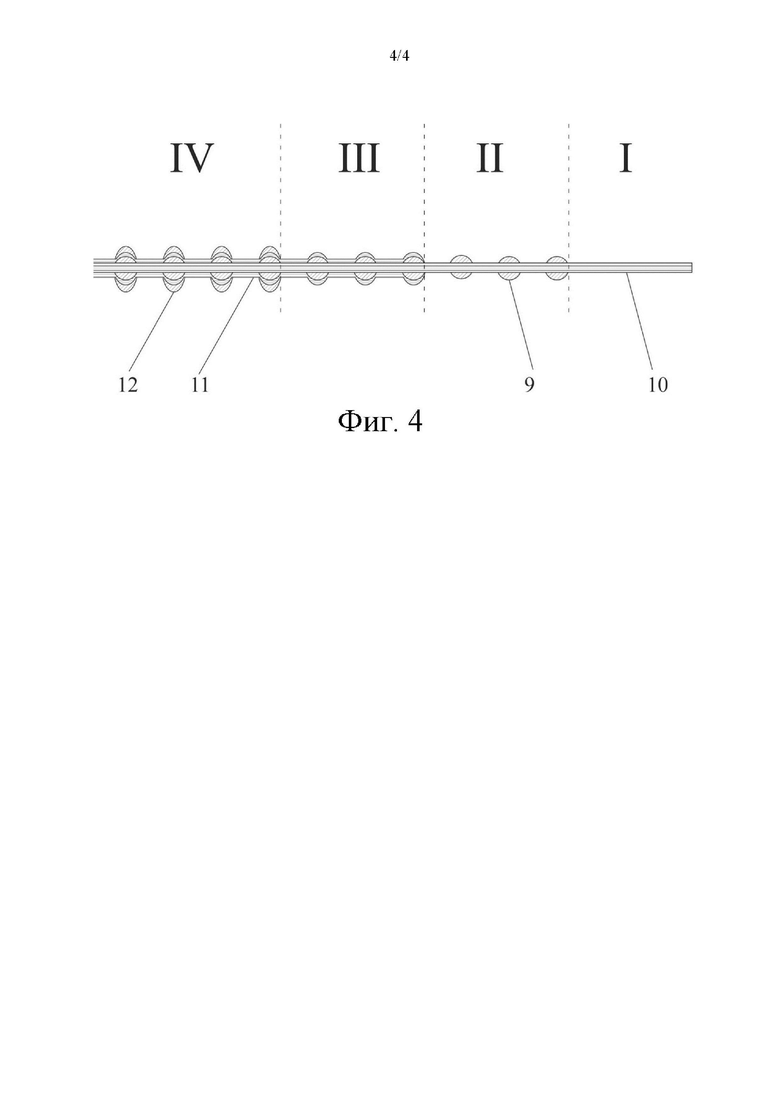

на фиг. 4 в продольном сечении показана заявленная композитная арматура.

На чертежах отмечены: 1 - катушка ровинга; 2 - узел протяжки первичного жгута ровинга; 3 - узел спиральной намотки ровинга; 4 - препрег арматуры; 5 - узел продольной подачи ровинга; 6 - узел отверждения; 7 - готовая арматура; 8 - узел формирования продольного жгута; 9 - слой спиральной намотки ровинга; 10 - слой продольной намотки ровинга; 11 - стержень; 12 - выступы.

Осуществление изобретения

Далее приводится описание примеров осуществления трех аспектов заявленного изобретения.

Технологическая линия изготовления композитной арматуры

На фиг. 1 показана заявленная технологическая линия изготовления композитной арматуры, содержащая множество катушек 1 ровинга, узел 2 протяжки первичного жгута ровинга, выполненный с возможностью подачи первичного жгута пропитанного связующим ровинга, узлы 3 спиральной намотки ровинга, выполненные с возможностью намотки пучков пропитанного связующим ровинга на проходящий через них препрег 4 арматуры под углом к рабочему направлению, узлы 5 продольной подачи ровинга, выполненные с возможностью прикрепления пропитанных связующим пучков ровинга на проходящий через них препрег 4 арматуры, а также узел 6 отверждения, выполненный с возможностью отверждения проходящего через него препрега 4 арматуры для формирования готовой отвержденной арматуры 7. При этом узлы 3спиральной намотки ровинга и узлы 5 продольной подачи ровинга чередуются друг с другом в рабочем направлении.

Под продольным или рабочим направлением понимается основное направление движения препрега арматуры от узла 2 протяжки первичного жгута к узлу 6 отверждения.

Под препрегом понимается неотвержденная заготовка арматуры из переплетенных пучков ровинга, пропитанных неотвержденным связующим.

Ровинг представляет собой пучок из нитей непрерывного неметаллического волокна, например, из волокон алюмоборосиликатного стекла, базальтовых волокон или углеродных волокон толщиной 10-20 микрон, и имеет плотность от 200 до 9600 текс. Пучок ровинга представляет собой множество нитей непрерывного стекловолокна, в зависимости от количества нитей имеет плотность от 200 до 9600 текс. Жгут ровинга образован из по меньшей мере одного пучка ровинга.

В показанном на фиг.1 примере узел 2 протяжки первичного жгута ровинга выполнен с возможностью формирования жгута из множества пучков ровинга, суммарная площадь поперечного сечения которых составляет не более 30% требуемой площади поперечного сечения арматуры. Данный пример осуществления снижает число требуемых узлов 3 и 5 для формирования препрега требуемой площади поперечного сечения без ущерба для величины сопротивления выступов срезающему усилию, что было установлено экспериментально для вышеуказанной величины площади первичного жгута в 30% требуемой площади поперечного сечения арматуры.

Под требуемой площадью поперечного сечения понимается предварительно заданная площадь поперечного сечения готовой арматуры, для получения которой сконфигурирована технологическая линия, в частности, имеющая, достаточное количество узлов намотки 3 и 5 для образования препрега с указанным предварительно заданной площадью поперечного сечения.

В показанном на фиг.2 примере узел 2 протяжки первичного жгута ровинга выполнен с возможностью формирования жгута из единичного пучка ровинга. Данный пример осуществления, хоть и увеличивает число требуемых узлов 3 и 5 для формирования препрега требуемой площади поперечного сечения, но обеспечивает дополнительное увеличение сопротивления срезающему усилию, поскольку максимизирует количество переплетений пучков ровинга в стержне.

Узел 3 спиральной намотки ровинга представляет собой рамку, которая выполнена с возможностью вращения вокруг проходящего через указанный узел препрега и наматывания при этом пучков ровинга на указанный препрег, для чего содержит катушки 1 ровинга, как показано на фиг.1 и 2.

Узлы 3 спиральной намотки выполнены с возможностью наматывания пучков ровинга на проходящий через них препрег с одинаковым шагом и углом так, что обеспечена возможность наматывания каждого следующего пучка поверх пучков, намотанных в предыдущем узле спиральной намотки.

Под расположением поверх понимается расположение каждого следующего слоя спиральной намотки над предшествующим в радиальном направлении препрега, как наглядно отображено на фиг.4.

Наматывание пучков спиральной намотки поверх пучков, намотанных в предыдущем узле спиральной намотки, обеспечивает быстрое и сконцентрированное наращивание высоты выступов арматуры без лишних трат ровинга.

В показанных на фиг.1 и 2 примерах осуществления заявленной технологической линии узлы 5 продольной подачи ровинга выполнены с возможностью принимать жгут ровинга из соответствующих узлов 8 формирования продольного жгута, выполненных с возможностью формирования жгута ровинга из пучков ровинга, подаваемых с катушек ровинга, и разделения его на отдельные пучки для крепления к поверхности препрега изготавливаемой арматуры, проходящей в рабочем направлении. Тем не менее возможен также пример осуществления, в котором каждый узел 5 продольной подачи ровинга снабжается пучками ровинга непосредственно с отдельных катушек 1 ровинга.

Узел 5 продольной подачи ровинга предпочтительно выполнен с возможностью прикрепления пропитанных связующим пучков ровинга с по существу равномерным распределением по окружности препрега, то есть, с по существу равным угловым расстоянием между прикрепляемыми пучками.

Указанное равномерное крепление продольных пучков ровинга способствует большей прочности за счет большей равномерности перекрытия пучков ровинга в препреге.

Предпочтительно каждый следующий узел 5 продольной подачи среди предусмотренных узлов продольной подачи выполнен с возможностью прикрепления большего числа продольных пучков ровинга. Например, первый узел 5 продольной подачи выполнен с возможностью крепления трех пучков, второй - шести, третий - девяти, а четвертый - двенадцати.

Увеличение числа прикрепляемых пучков ровинга в узлах 5 продольной намотки обусловлено увеличением площади поперечного сечения препрега по мере продвижения через узлы 3 и 5 в рабочем направлении.

Узел 6 отверждения представляет собой вытянутую в рабочем направлении камеру, выполненную с возможностью нагревать проходящий через нее в рабочем направлении препрег до температуры отверждения связующего, предпочтительно до 100-250 градусов Цельсия, для формирования готовой арматуры. В случае применения в качестве связующего термопластичных полимеров, узел 6 отверждения обеспечивает аморфное состояние термопласта. После охлаждения препрег арматуры переходит в кристаллическое состояние. Предпочтительно узел 6 отверждения содержит две камеры, рабочая температура в которых составляет 100-130 и 150-250 градусов Цельсия соответственно.

Выполнение технологической линии с единственным узлом 6 отверждения, расположенным после всех узлов 3 и 5 намотки ровинга в рабочем направлении обеспечивает возможность однократного отверждения препрега для образования готовой арматуры, что обеспечивает экономию энергии, затрачиваемой на изготовление арматуры, а также повышает прочность изделия, поскольку обеспечивает отверждение изделия целиком, а не присоединение друг к другу различных отвержденных слоев.

Изображение технологической линии является схематичным и приведено с обобщением, целесообразным для пояснения различных аспектов заявленного изобретения, и не содержит изображения элементов и узлов, не относящихся к сущности изобретения. При этом отсутствие элементов и узлов на изображении не означает отсутствие их в заявленной технологической линии. Так, например, на чертежах не изображен узел пропитки ровинга связующим, при этом он очевидно присутствует в изобретении. Узел пропитки ровинга может быт осуществлен любым известным и уровня техники способом - например в виде пропиточной ванны, через которую пропускаются пучки ровинга перед подачей в узлы 3 и 5или в виде дозаторов, сопряженных с каждой катушкой ровинга или узлами 3 и 5и выполненных с возможностью пропитки выходящего пучка ровинга.

Связующее предназначено для скрепления пучков ровинга и нитей ровинга внутри пучка и представляет собой преимущественно термоактивную смолу (полиэфирные, феноло-формальдегидные, эпоксидные, полиимидные, полиэфирные или кремнеорганические), или термостойкую термопласт (ароматические полиамиды, полисульфоны, поликарбонаты), или низкоплавкие термопласты типа полиолефинов, ПВХ,ПЭТФ. Использование вторичных термопластичных полимеров позволяет существенно снизить стоимость производства. Применение арматуры на термопластичном связующем возможно в дорожном строительстве, малоэтажном, там где температура эксплуатации не превышает 50 градусов Цельсия.

Способ изготовления композитной арматуры

Как показано на фиг. 2, заявленный способ изготовления композитной арматуры включает следующие выполняемые последовательно этапы:

a. пропитывают связующим продольный жгут ровинга и протягивают его в продольном направлении через узел 2 протяжки первичного жгута ровинга,

b. на выходящий из узла 2 протяжки первичного жгута ровинга продольный пучок 3 пропитанного связующим ровинга наносят спиральную намотку из пучков пропитанного связующим ровинга в узле 3спиральной намотки ровинга,

c. на нанесенную спиральную намотку наносят продольные пучки пропитанного связующим ровинга в узле 5 продольной подачи ровинга,

d. на нанесенные продольные пучки в узле 3 спиральной намотки ровинга наносят спиральную намотку из пучков пропитанного связующим ровинга, причем указанные пучки спиральной намотки наносят поверх ранее нанесенной спиральной намотки;

e. если площадь поперечного сечения препрега после завершения этапа d меньше требуемой, повторяют этапы c и d;

f. отверждают полученный препрег в узле 6 отверждения с получением готовой композитной арматуры.

В технологической линии на фиг.1 этапы c и d повторяют один раз.

Создание периодичной структуры композиционной арматуры обеспечивается приводом протяжки препрега арматуры с разной скоростью, то есть, на месте утолщения/выступа происходит кратковременное замедление протягиваемого препрега, чем и обеспечивается профиль изготавливаемой арматуры.

На фиг. 2 показана минимальная технологическая линия, предназначенная для осуществления заявленного способа. Изображенная технологическая линия содержит узел 2 протяжки первичного жгута ровинга (осуществляет этап a), узел 3 спиральной намотки на выходе из указанного узла (осуществляет этап b), одну пару из узла 5 продольной подачи и узла 3 спиральной намотки ровинга (однократно выполняют этапы c и d), а также узел отверждения (осуществляет этап f).

Наматывание пучков спиральной намотки поверх пучков, намотанных в предыдущем узле спиральной намотки, обеспечивает быстрое и сконцентрированное наращивание высоты выступов арматуры без лишних трат ровинга.

В частности, на этапе а продольный жгут может быть образован из множества пучков ровинга. Предпочтительно, площадь поперечного сечения продольного жгута не превышает 30% от требуемой площади поперечного сечения арматуры. В результате снижается число повторений этапов c и d для достижения требуемой площади поперечного сечения препрега без ущерба для величины сопротивления выступов срезающему усилию, что было установлено экспериментально для вышеуказанной величины площади первичного жгута в 30% требуемой площади поперечного сечения арматуры.

В частности, на этапе а продольный жгут может быть образован из единичного пучка ровинга. В результате хоть и увеличивается число повторений этапов c и d для достижения требуемой площади поперечного сечения препрега, но обеспечивается дополнительное увеличение сопротивления срезающему усилию, поскольку максимизируется количество переплетений пучков ровинга в арматуре.

Предпочтительно, на этапе cпучки пропитанного связующим ровинга прикрепляют к препрегу с по существу равномерным распределением по его окружности, то есть, с по существу равным угловым расстоянием между прикрепляемыми пучками.

В настоящей заявке признак «по существу» подразумевает возможность отклонение от указанного значения или характеристики не более, чем на 2%, то есть, признак «по существу равномерное распределение по окружности» подразумевает равномерное распределением с возможностью углового отклонения не более, чем на 2%, то есть не более, чем на 7,2 градусов (2% от 360 градусов).

Указанное равномерное крепление продольных пучков ровинга способствует большей прочности изготавливаемой арматуры за счет большей равномерности перекрытия пучков ровинга в препреге.

Предпочтительно на каждом следующем этапе с прикрепляют большее число продольных пучков ровинга. Например, при первом выполнении этапа прикрепляют три пучка, втором- шесть, третьей - девять, и четвертом - двенадцать.

Увеличение числа прикрепляемых пучков ровинга в узлах 5 продольной намотки обусловлено увеличением площади поперечного сечения препрега по мере продвижения через узлы 3 и 5 в рабочем направлении.

Однократное отверждение препрега на этапе f для образования готовой арматуры обеспечивает экономию энергии, затрачиваемой на изготовление арматуры, поскольку устраняет необходимость питания множества узлов отверждения, а также повышает прочность изделия, поскольку обеспечивает отверждение изделия целиком, то есть, как одно целое, а не присоединение друг к другу различных отвержденных слоев.

Композитная арматура

Как показано на фиг.4, заявленная композитная арматура содержит слои 9 спиральной намотки ровинга (наклонная штриховка) и слои 10 продольной намотки ровинга (горизонтальная штриховка), причем указанные слои чередуются друг с другом в направлении толщины арматуры, при этом слои спиральной намотки расположены друг над другом в радиальном направлении арматуры. При этом наложенные друг на друга слои формируют стержень 11 и выступы 12 на нем.

Под слоем понимается множество пучков ровинга, имеющих одинаковую ориентацию - продольную или спиральную, при этом указанное множество пучков не обязательно покрывают всю поверхность нижележащего слоя.

При этом участок I на фиг.4 первоначальному жгуту ровинга, участок II соответствует препрегу, прошедшему через узел 3спиральной намотки ровинга, участок II соответствует препрегу, прошедшему через узел 3спиральной намотки ровинга и узел 5 продольной подачи ровинга, участок III соответствует препрегу, прошедшему через два узла 3спиральной намотки ровинга и один узел 5 продольной подачи ровинга, а участок IV соответствует препрегу, прошедшему через 2 узла 3спиральной намотки ровинга и узла 5 продольной подачи ровинга.

Как видно на фиг.4, с каждым новым слоем количество пересечений в области выступов 12 увеличивается с арифметической прогрессией, что обеспечивает повышение прочности крепления выступов 12 к стержню 11, то есть увеличению сопротивления выступов 12 срезающему усилию.

Сопротивление арматуры срезающему усилию

Для проверки на практике полезного технического эффекта повышения сопротивления срезающему усилию заявителем были проведены следующие испытания. Были изготовлены четыре бетонных цилиндра диаметром 10 см и длиной 30 см, армированные композитной арматурой с одинаковым поперечным сечением в 0,9 мм2, но различным исполнением - арматурой А, Б, В, Г, Д. Арматурные стержни имели длину 30 см и на 20 см были погружены в бетонный раствор так, что 10 см стержня выступали из бетонного изделия.

При изготовлении арматуры А на продольный жгут из множества пучков ровинга наматывали спиральный ровинг до образования выступов, отверждение проводили для всего препрега в целом.

При изготовлении арматуры Б на продольный жгут из множества пучков ровинга наматывали спиральный ровинг, отверждали препрег, наносили на отвержденный препрег слой продольных пучков ровинга, отверждали, повторяли этапы нанесения спиральной намотки, отверждения, нанесения продольного слоя и отверждения до образования.

Арматуру В изготавливали аналогичным с арматурой Б способом с единственным отличием в том, что спиральную намотку наносили поверх ранее нанесенной спиральной намотки.

Арматуру Г изготавливали заявленным способом - то есть с наложением спиральных намоток друг на друга, использованием термореактивного связующего и окончательным отверждением в конце процесса изготовления препрега.

Арматура Д соответствует арматуре Г и отличается только использованием термопластичного связующего вместо термореактивного.

Бетонные цилиндры выдержали 28 суток после заливки бетона и подвергли испытанию выдергивания арматуры для определения усилия, при котором арматура выходила из цилиндра более, чем на 10 мм.

Наименьшее вырывающее усилия оказалось у цилиндра с арматурой А, значение вырывающего усилия для данной арматуры было принято за условную единицу. Результаты испытаний сведены в нижеследующую таблицу 1.

При этом в ходе испытаний арматуры Г и Д при достижении вырывающего усилия в 2,55 у.е. происходил не выход стержня из бетонного цилиндра, а разрушение самой арматуры, то есть для данных типов арматуры вырывающее усилие оказалось по меньшей мере равно пределу прочности на растяжение самого стержня.

Как было указано выше в известных типах арматуры срезающее усилие значительно превышает прочность самой арматуры на растяжение. Экспериментальные данные в отношении стержней Г, Д показали, что в заявленном решении сопротивление срезающему усилию по меньшей мере равны прочности арматуры на растяжение. Данный полезный эффект обеспечивается именно конфигурацией навивки и ровинга и не зависит от выбранного связующего, как показал эксперимент в части стержней Г и Д. Действительно, в раскрытой конфигурации на сопротивление срезающему усилию работает вся конструкция арматуры, а не только прикрепленные спиральные выступы, прочность крепления которых целиком определяется свойствами связующего, прикрепляющего указанные выступы к несущему стержню, как в известных решениях.

Как можно видеть из результатов проведенного эксперимента арматура с термореактивным связующим и термопластичным связующим продемонстрировали одинаковое сопротивление срезающему усилию при том, что термопластичное связующее известно специалистам тем, что обеспечивает существенно низкую прочность при отверждении по сравнению с термореактивным связующим. Учитывая значительно меньшую стоимость термопластического связующего настоящее изобретение также обеспечивает преимущество, выражающееся в устранении зависимости сопротивления срезающему усилию арматуры от выбора типа связующего, что обеспечивает возможность использования более дешевого термопластического связующего без потери в прочности и сопротивлении срезающему усилию получаемой арматуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2547036C2 |

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| УСТРОЙСТВО ПОДКРУТКИ НИТЕЙ РОВИНГА НЕСУЩЕГО СТЕРЖНЯ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ ПОДКРУТКИ | 2013 |

|

RU2531711C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2005 |

|

RU2287431C1 |

| Технологическая линия для изготовления композитной арматуры | 2022 |

|

RU2789909C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2008 |

|

RU2371312C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2005 |

|

RU2287646C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2015 |

|

RU2620803C1 |

| КОМПОЗИТНАЯ АРМАТУРА | 2008 |

|

RU2405092C2 |

Изобретение относится к способу изготовления композитной стеклопластиковой арматуры. Техническим результатом является увеличение сопротивления изготовленной арматуры срезающему усилию. Технический результат достигается способом изготовления композитной стеклопластиковой арматуры, который включает этапы: a) протягивания жгута пропитанного связующим ровинга, в продольном направлении, b) нанесения на протягиваемый жгут спиральной намотки из пучков пропитанного связующим ровинга, c) нанесения на спиральную намотку продольных пучков пропитанного связующим ровинга, d) нанесения на продольные пучки ровинга спиральной намотки из пучков пропитанного связующим ровинга. Причем указанные пучки спиральной намотки наносят только поверх ранее нанесенных пучков спиральной намотки. Затем повторяют этапы c) и d) до получения препрега арматуры с требуемой площадью поперечного сечения арматуры и отверждают полученный препрег. 3 н. и 13 з.п. ф-лы, 4 ил., 1 табл.

1. Способ изготовления композитной стеклопластиковой арматуры, включающий следующие этапы:

a) протягивают жгут пропитанного связующим ровинга в продольном направлении,

b) на протягиваемый жгут наносят спиральную намотку из пучков пропитанного связующим ровинга,

c) на нанесенную спиральную намотку наносят продольные пучки пропитанного связующим ровинга,

d) на нанесенные продольные пучки наносят спиральную намотку из пучков пропитанного связующим ровинга, причем указанные пучки спиральной намотки наносят только поверх ранее нанесенных пучков спиральной намотки;

e) повторяют этапы c) и d) до получения препрега арматуры с требуемой площадью поперечного сечения арматуры;

f) отверждают полученный препрег.

2. Способ по п.1, в котором площадь сечения жгута на этапе a) составляет не более 30% требуемой площади поперечного сечения арматуры.

3. Способ по п.1, в котором жгут на этапе a) образован из одного продольного пучка ровинга.

4. Способ по п.1, в котором жгут на этапе a) образован из множества пучков ровинга.

5. Способ по п.1, в котором на этапе c) пучки пропитанного связующим ровинга наносят на препрег с по существу равномерным распределением по его окружности.

6. Способ по п.1, в котором на каждом следующем этапе с) наносят большее число продольных пучков ровинга.

7. Технологическая линия для изготовления композитной стеклопластиковой арматуры способом по п.1, содержащая расположенные последовательно в рабочем направлении узел протяжки первичного жгута, чередующиеся узлы спиральной намотки и узлы продольной подачи ровинга, и единственный узел отверждения,

причем узлы спиральной намотки выполнены с возможностью наматывания пучков ровинга на проходящий через них препрег с одинаковым шагом и углом так, что обеспечена возможность наматывания каждого следующего пучка только поверх пучков, намотанных в предыдущем узле спиральной намотки.

8. Линия по п.7, в которой узел протяжки первичного жгута выполнен с возможностью формирования жгута с площадью поперечного сечения не более 30% требуемой площади поперечного сечения арматуры.

9. Линия по п.7, в которой узел протяжки первичного жгута выполнен с возможностью формирования жгута из одного продольного пучка ровинга.

10. Линия по п.7, в которой узел протяжки первичного жгута выполнен с возможностью формирования жгута из множества пучков.

11. Линия по п.7, в которой узел продольной подачи ровинга выполнен с возможностью нанесения пропитанных связующим пучков ровинга с по существу равномерным распределением по окружности препрега.

12. Линия по п.7, в которой каждый следующий узел продольной подачи ровинга выполнен с возможностью нанесения большего числа продольных пучков ровинга, чем предыдущий, в рабочем направлении.

13. Композитная стеклопластиковая арматура, изготовленная способом по п.1, содержащая слои спиральной намотки ровинга и слои продольно ориентированного ровинга, причем указанные слои чередуются друг с другом в направлении толщины арматуры, при этом слои спиральной намотки расположены только друг над другом в радиальном направлении арматуры.

14. Арматура по п.13, в которой площадь сечения центрального слоя продольно ориентированного ровинга составляет не более 30% площади поперечного сечения арматуры.

15. Арматура по п.13, в которой пучки в слое спирально ориентированного ровинга по существу равномерно распределены по окружности арматуры.

16. Арматура по п.13, в которой в каждом следующем в радиальном направлении слое продольно ориентированного ровинга содержится большее число продольных пучков ровинга.

| Видоизменение визира | 1928 |

|

SU18026A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2010 |

|

RU2417889C1 |

| Станок для насекания напильников | 1960 |

|

SU134966A1 |

| Упругое уплотнение гильзы цилиндра | 1951 |

|

SU94594A1 |

| ПРИБОР ДЛЯ ВЫБОРА НАИБОЛЕЕ ВЫГОДНОГО ТОКАРНОГО СТАНКА ПО ЗАДАННЫМ УСЛОВИЯМ РАБОТЫ | 1930 |

|

SU32209A1 |

| CN 106761446 A, 31.05.2017. | |||

Авторы

Даты

2024-03-11—Публикация

2023-06-30—Подача