11

Изобретение OTIKICHTCH к непрермн- ной разливке MerajuioFi.

Цель изобретения - повьипение производительности и KaqecTtia отлинок.

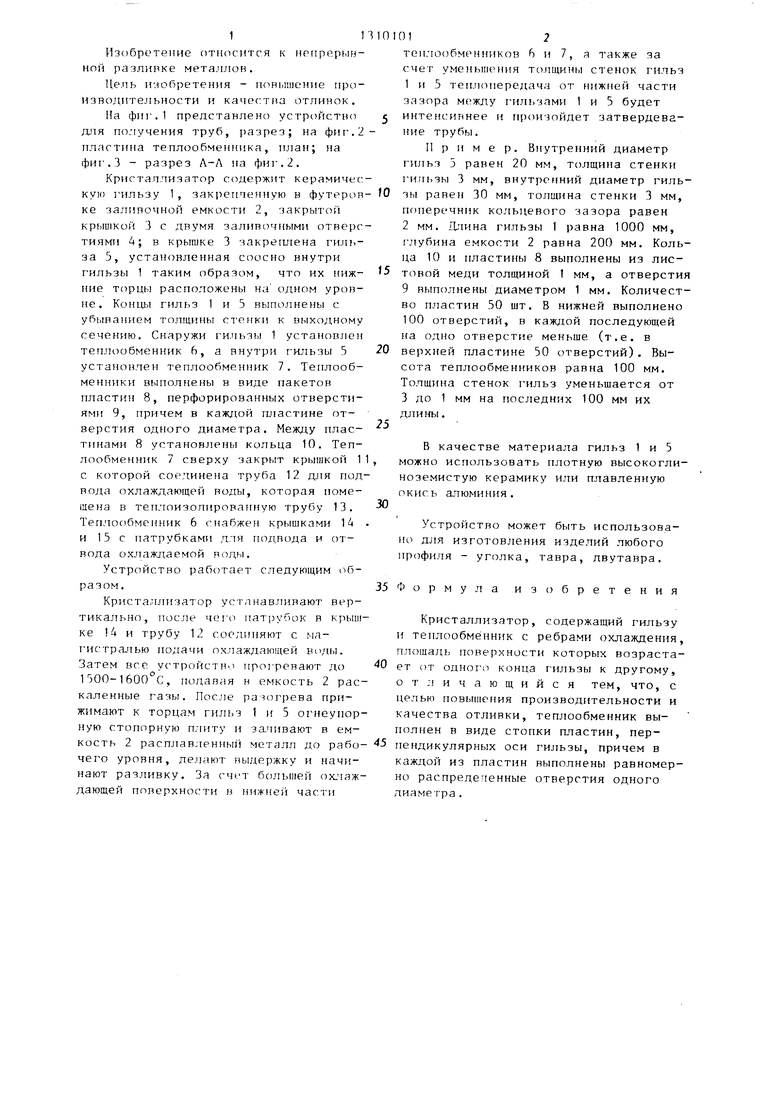

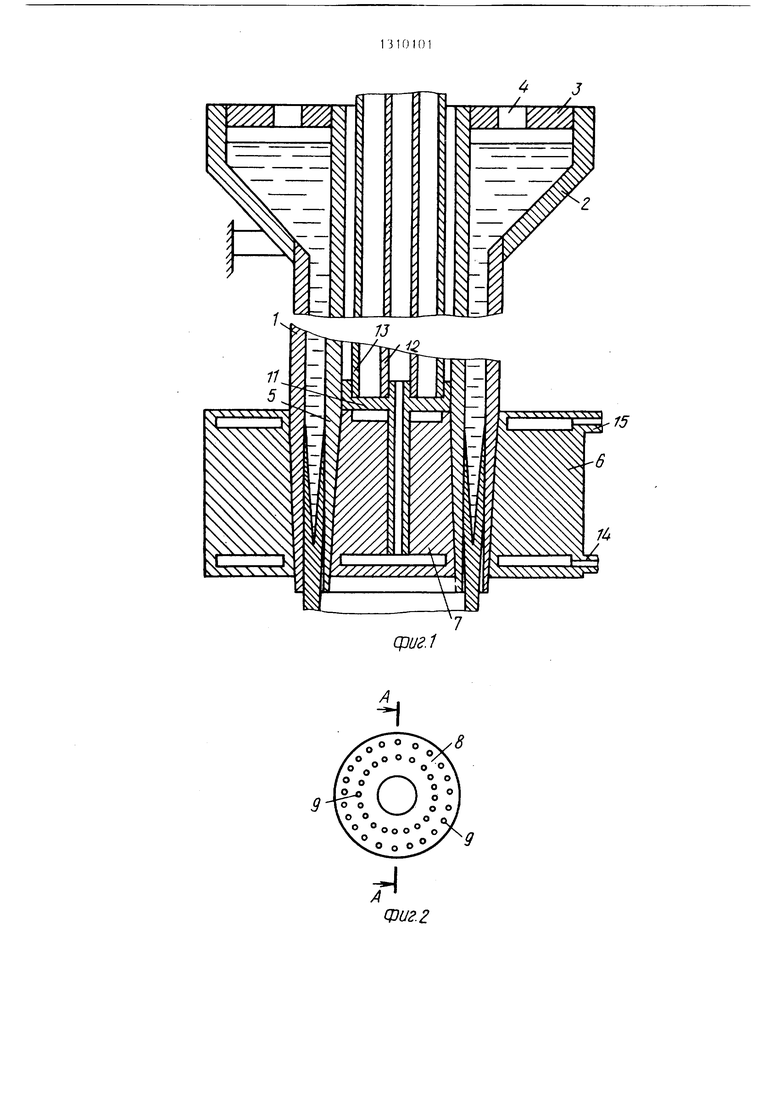

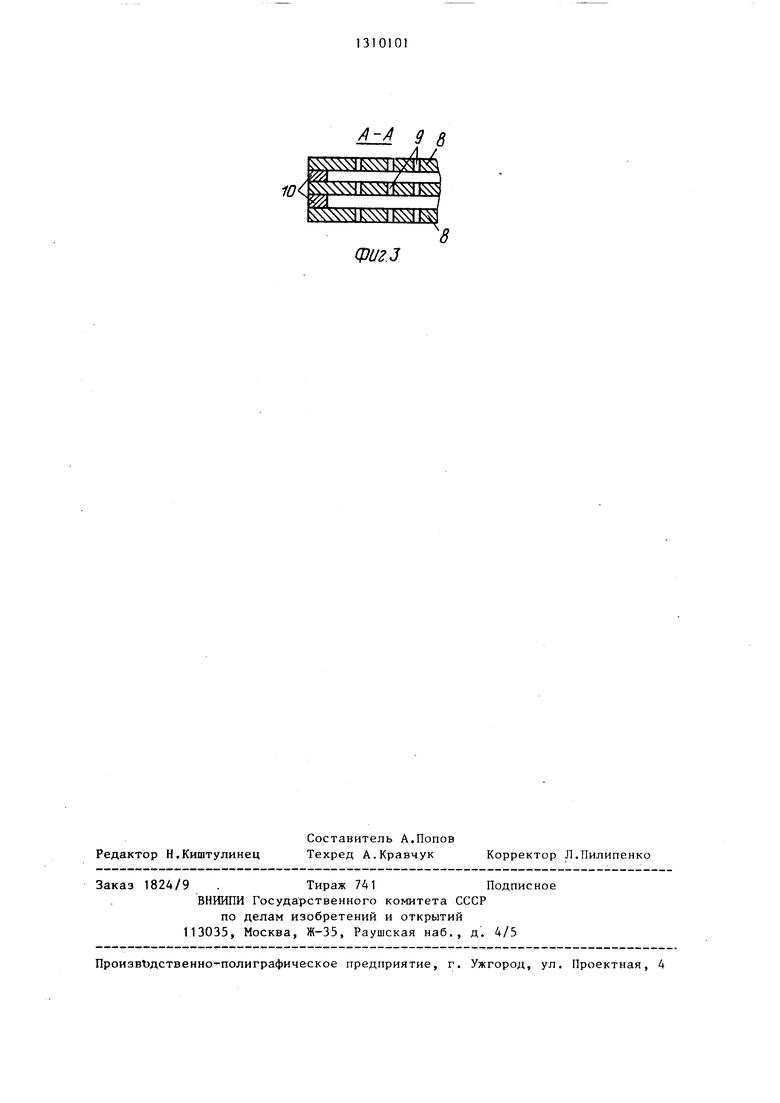

На фиг.1 предстанлено устройстно для получения труб, разрез; на фиг.2 пластина теплообменника, план; на фиг.З - разрез Л-Л на фи1-.2.

Кристаллизатор содержит керамичес кую гильзу 1, закрепленную в футеров ке заливочной емкости 2, закрытой кр1,1и:кой 3 с двумя заливочными отверс тияьп 4; в крышке 3 чакрегшена гильза 5, установленная соосно внутри гильзы 1 таким образом, что их нижние торцы расположены на одном уровне. Концы гил1)3 1 и 5 выполнены с убыванием толщины стенки к выходному сечению. Снаружи гильзы 1 установлен теплообменник 6, а внутри гильзы 5 установлен теплообменник 7. Теплооб- мен}1ики выполнены в виде пакетов пластин 8, перфорированных отверстиями 9, причем в каждой пластине отверстия одного диаметра. Между пластинами 8 установлены кольца 10. Теплообменник 7 сверху закрыт крышкой 1 с которой соединена труба 12 для подвода охлаждающей воды, которая помещена в теплоизолированную трубу 13. Теп.чообменник 6 снабжен крышками 14 и 15с патрубками для подвода и отвода охлаждаемой В(1ды.

Устройство работает следующим образом .

Кристал/И1затор устанавливают вертикально, после чего патрубок в крышке 14 и трубу 12 соединяют с ма- гистра-чью подачи охлаждающей BO/U,I. Затем все устройств прогревают до 1500-1600 С, н емкость 2 раскаленные газы. После разогрева прижимают к торцам гильз 1 и 5 огнеупорную стопорную плиту и заливают в емкость 2 расплавленный металл до рабо чего уровня, делают выдержку и начинают разливку. За счет большей ох.чаж дающей поверхности в нижней части

10:

W

15

012

теплообменников 6 и 7, а также за счет уменьшения толщины стенок гильз

1и 5 теплопередача от нижЕ1ей части зазора между г-ильзами 1 и 5 будет интер1сивнее и П)оизойдет затвердевание трубы.

Пример. Внутренний диаметр гильз 5 равен 20 мм, толщина стенки гильзы 3 мм, внyтpeFlний диаметр гильзы равен 30 мм, толщина стенки 3 мм, поперечник кольцевого зазора равен

2мм. Длина гильзы 1 равна 1000 мм, глубина емкости 2 равна 200 мм. Кольца 10 и пластины 8 выполнены из листовой меди толщиной 1 мм, а отверстия 9 выполнены диаметром 1 мм. Количество пластин 50 шт. В нижней выполнено 100 отверстий, в каждой последующей на одно отверстие меньше (т.е. в верхней пластине 50 отверстий). Высота теплообменников равна 100 мм. Толщина стенок гильз уменьшается от

3до 1 мм на последних 100 мм их длины.

В качестве материала гильз 1 и 5 можно использовать плотную высокоглиноземистую керамику или плавленную окись алюминия.

Устройство может быть использова- НС1 для изготовления изделий любого профиля - уголка, тавра, двутавра.

20

25

30

35 Ф о р м у л а изобретения

Кристаллизатор, содержащий гильзу и теплообменник с ребрами охлаждения, ппощаць поверхности которых возрастает от одного конца гильзы к другому, отличающийся тем, что, с целью повышения производительности и качества отливки, теплообменник выполнен в виде стопки пластин, перпендикулярных оси гильзы, причем в каждой из пластин выполнены равномерно распределенные отверстия одного диаметра.

40

45

т.

v

Ф,,/

Изобретение относится к непрерывной разливке металлов. Целью изобретения является повышение производительности и качества отливок. Кристаллизатор содержит гильзу и теплообменник в виде стопки пластин, перпендикулярных гильзе, в которых выполнено различное количество отверстий. Благодаря такому выполнению поверхность пластин меняется от максимальной в нижней части теплообменника до минимальной Р его верхней части, и теплоотвод плавно увеличивается к нижней части кристаллизатора. 3 ил.

Редактор Н.Киштулинец

Составитель А.Попов Техред А.Кравчук

Заказ 1824/9 . Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.-.--------- -

ПроизвЪдственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

diA 9 6

(puz.J

8

Корректор Л.Пилипенко

| Кристаллизатор | 1980 |

|

SU952422A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-05-15—Публикация

1984-08-03—Подача