ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Приоритет настоящей заявки заявляется по дате подачи Китайской патентной заявки №202011133041.X, поданной 21 октября 2020 г., содержание которой включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к области нефтехимической промышленности, в частности, к каталитической реакционной установке и реакционно-ректификационной колонне, в которой используется каталитическая реакционная установка.

УРОВЕНЬ ТЕХНИКИ

Каталитическая ректификация возникла в химической промышленности, используется для выполнения каталитических реакций и операций ректификации в одном и том же контейнере и имеет такие преимущества, как энергосбережение, высокий К.П.Д. и высокую экономическую эффективность и т.д. Способ каталитической ректификации широко применяется в химической промышленности благодаря своим преимуществам. В начале 1960-х годов американские предприятия начали использовать идеальную каталитическую ректификацию для решения проблемы, заключавшейся в том, что было трудно разделить смеси, содержащие нормальные олефины, изомерные олефины и алканы, путем обычной ректификации из-за сходных температур кипения. Позже, исходя из характеристик различных реакций, появились различные каталитические ректификационные устройства. Например, существуют каталитические ректификационные устройства, имеющие бифункциональную структуру, в которых части, выполняющие ректификационную функцию, расположены слева, а части, выполняющие реакционную функцию - справа, т.е. левая камера имеет ректификационную функцию и снабжена ректификационными тарелками, а правая камера имеет реакционную функцию и заполнена катализатором, необходимым для реакции, причем левая и правая камеры отделены друг от друга перегородкой. В качестве другого примера можно привести каталитические ректификационные устройства вертикальной конструкции, которые более распространены; здесь под вертикальной конструкцией понимается относительное расположение зоны реакции и зоны ректификации. Устройство каталитической ректификации вертикальной конструкции для получения метанола из синтез-газа описано в патенте США №6723886 В2. Устройство имеет множество расположенных неподвижных слоев, при этом диаметр реакционной зоны может варьироваться на разных высотах; заполнена ли реакционная зона катализатором и можно ли определить толщину заполненного катализатора в соответствии с фактическими обстоятельствами; внешний теплообменник, устройство для дегидратации или устройство для отделения парафина и боковые линии флегмы могут быть расположены на боковых линиях в разных местах; и снаружи все устройство каталитической ректификации может быть окружено отдельным охлаждающим устройством.

Ввиду наличия в продукте компонентов газовой фазы в промышленности выдвигается концепция газового канала, позволяющая газу легче проходить через слои пакета катализатора. Например, газовый канал может быть встроен в среднюю часть устройства каталитической ректификации. Газовый канал позволяет газовой фазе из нижнего слоя напрямую поступать в верхний слой ректификационной тарелки для совершения массообмена, не блокируясь слоем пакета катализатора. В качестве альтернативы, в устройстве каталитической ректификации может быть расположено множество газовых каналов. Каталитическая ректификационная колонна представляет собой столбчатый внешний цилиндр, закрытый сверху и снизу, с множеством расположенных в нем перпендикулярно поперечному сечению цилиндрических газовых каналов; газовые каналы заглублены в реакционную зону, а концы каналов сообщаются с открытыми участками ректификационной секции и секции отгонки со средой в этих секциях; внешний цилиндр реакционной зоны заполнен катализатором высокой плотности, а стенка внутреннего цилиндра может быть перфорирована для обеспечения тесного контакта с катализатором.

Таким образом, существующий способ каталитической ректификации сам по себе повышает эффективность реакции и сепарацию продукта. При применении способа каталитической ректификации существуют различные формы реакторов и внутренних компонентов внутри реакторов. Однако необходимо дальнейшее повышение эффективности существующих реакторов и внутренних компонентов; в частности, проблема своевременного отделения газофазного продукта реакции от реакционной зоны до сих пор не может быть эффективно решена в предшествующем уровне техники. Таким образом, существует острая потребность в каталитической реакционной установке и ректификационной колонне, использующей каталитическую реакционную установку, которые решают проблему эффективности сепарации в известном уровне техники. Кроме того, с помощью каталитической реакционной установки и ректификационной колонны можно эффективно отделять газообразный продукт, даже если газообразный продукт имеет вторичные реакции.

Информация, раскрытая в этом разделе, предназначена только для того, чтобы лучше понять основу настоящего изобретения, и ее не следует рассматривать как подтверждение или подразумевающее в какой-либо форме, что информация изображает предшествующий уровень техники, хорошо известный специалистам в данной области.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения состоит в создании каталитической реакционной установки и ректификационной колонны, в которой используется каталитическая реакционная установка, для преодоления недостатка, заключающегося в невозможности своевременно отделить газофазный продукт реакции из реакционной зоны в предшествующем уровне техники; в особенности, с помощью каталитической реакционной установки и ректификационной колонны газофазный продукт все также может быть эффективно отделен, даже если он подвергается вторичным реакциям.

Для достижения описанной выше цели в первом аспекте настоящего изобретения предложена каталитическая реакционная установка, которая содержит: множество слоев пакета катализатора, расположенных вертикально, причем каждый слой соответственно заполнен твердым катализатором, и на верхней части соответствующего твердого катализатора между соседними слоями пакета катализатора расположена наклонная поверхность; вспомогательный узел подачи жидкой фазы, который расположен над самым верхним слоем пакета катализатора, так что жидкофазное питание может быть введено в слой, при этом жидкофазное питание направляется наклонной поверхностью для последовательного входа в каждый слой сверху вниз; вспомогательный узел подачи газовой фазы, который расположен между верхним слоем пакета катализатора и наклонной поверхностью следующего слоя, при этом поток газовой фазы каждого слоя поступает в слой снизу вверх; и газофазный канал, который в целом изолирован от вспомогательного узла подачи газовой фазы, при этом газофазный продукт, образующийся в результате реакции газофазного питания с жидкофазным питанием в слое пакета катализатора, непосредственно поступает в газофазный канал.

Предпочтительно, наклонная поверхность в целом представляет собой зонтичную перегородку.

Предпочтительно, задний конец зонтичной перегородки имеет кольцевой сливной стакан, а дно кольцевого сливного стакана отстоит от дна соответствующего слоя пакета катализатора на определенное расстояние, так что жидкофазное питание поступает в слой пакета катализатора в радиальном направлении.

Предпочтительно, вспомогательный узел подачи жидкой фазы содержит: трубу для подачи жидкой фазы, проходящую в радиальном направлении каталитической реакционной установки; и трубу для распределения жидкой фазы, которая является кольцевой и ортогональной или тангенциальной по отношению к трубе для подачи жидкой фазы, при этом стенка трубы для распределения жидкой фазы имеет множество пор для равномерного распределения жидкофазного питания в кольцевой сливной стакан во всех направлениях.

Слой пакета катализатора предпочтительно имеет: сливной порог, расположенный сбоку вблизи газофазного канала; и перегородку для герметизации жидкости, расположенную в верхней части сливного порога и выполненную с возможностью изолирования газофазного питания от газофазного продукта.

Предпочтительно, перегородка для герметизации жидкости содержит: горизонтальную часть, имеющую форму кольцевой плоской пластины и расположенную над сливным порогом; и вертикальную часть, которая имеет цилиндрическую форму и выполнена за одно целое с горизонтальной частью, при этом нижний конец вертикальной части отстоит от дна слоя пакета катализатора на определенное расстояние.

Предпочтительно, верхняя кромка сливного порога выше верхней поверхности катализатора в слое на 10-100 мм.

Предпочтительно, вспомогательный узел подачи газовой фазы содержит: трубу для подачи газовой фазы, проходящую в радиальном направлении каталитической реакционной установки; и трубу для распределения газовой фазы, которая имеет кольцевую форму или форму многослойного концентрического кольца и является ортогональной или тангенциальной по отношению к трубе для подачи газовой фазы, при этом поверхность стенки трубы для распределения газовой фазы имеет множество пор для равномерного распределения газофазного питания на дно слоя пакета катализатора во всех направлениях.

Предпочтительно, вспомогательный узел подачи газовой фазы дополнительно содержит: распределительный диск газовой фазы, который расположен в нижней части слоя пакета катализатора и обычно имеет форму диска с множеством пор, равномерно и плотно распределенных в распределительном диске газовой фазы.

Предпочтительно, труба для распределения газовой фазы расположена ниже или внутри слоя пакета катализатора.

Предпочтительно, газофазный канал расположен в середине каталитической реакционной установки и проходит через все слои пакета катализатора снизу вверх.

Предпочтительно, высота каждого слоя пакета катализатора составляет от 10 мм до 1000 мм.

В приведенной технической схеме верхняя кромка сливного порога может быть выше верхней поверхности катализатора в слое на 10-100 мм. Труба для распределения газовой фазы может быть расположена ниже или внутри слоя пакета катализатора.

В другом аспекте настоящего изобретения предложена реакционно-ректификационная колонна, в которой используется указанная выше каталитическая реакционная установка, при этом реакционно-ректификационная колонна имеет конструкцию многослойной тарельчатой колонны. Реакционно-ректификационная колонна применима к реакционной системе, в которой по меньшей мере одно жидкофазное питание и по меньшей мере одно газофазное питание вступают в химические реакции на твердом катализаторе, и по меньшей мере один из продуктов реакции является газофазным продуктом.

По сравнению с предшествующим уровнем техники настоящее изобретение обеспечивает следующие полезные эффекты:

1) в настоящем изобретении газофазный продукт, образующийся в результате химической реакции реагентов в слоях пакета катализатора, своевременно покидает зону реакции и не попадает в верхние слои; таким образом, исключается любая побочная реакция целевого продукта и повышается селективность реакции;

2) поскольку газофазный продукт в зоне реакции своевременно покидает зону реакции, увеличивается движущая сила реакции и улучшается коэффициент равновесной конверсии;

3) зонтичная перегородка может, с одной стороны, отделять газофазное питание от газообразного продукта между соседними слоями, и может, с другой стороны, направлять жидкофазное питание и газофазное питание;

4) перегородка для герметизации жидкости может эффективно изолировать жидкофазное питание от газофазного питания;

5) труба для распределения газовой фазы в форме многослойного концентрического кольца обеспечивает максимальную равномерность распределения газофазного питания;

6) каталитическая реакционная установка, предложенная в настоящем изобретении, применима к реакционной системе, в которой по меньшей мере одно жидкофазное питание и по меньшей мере одно газофазное питание вступают в химические реакции на твердом катализаторе, и по меньшей мере один из продуктов реакции представляет собой газофазный продукт.

Вышеприведенное описание является только кратким изложением технической схемы настоящего изобретения. Ниже будут представлены и подробно описаны один или несколько предпочтительных вариантов выполнения со ссылкой на прилагаемые чертежи, чтобы сделать технические средства настоящего изобретения более понятными и реализованными на основе описания, а также сделать вышеупомянутые и другие цели, технические признаки и преимущества настоящего изобретения более понятными.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

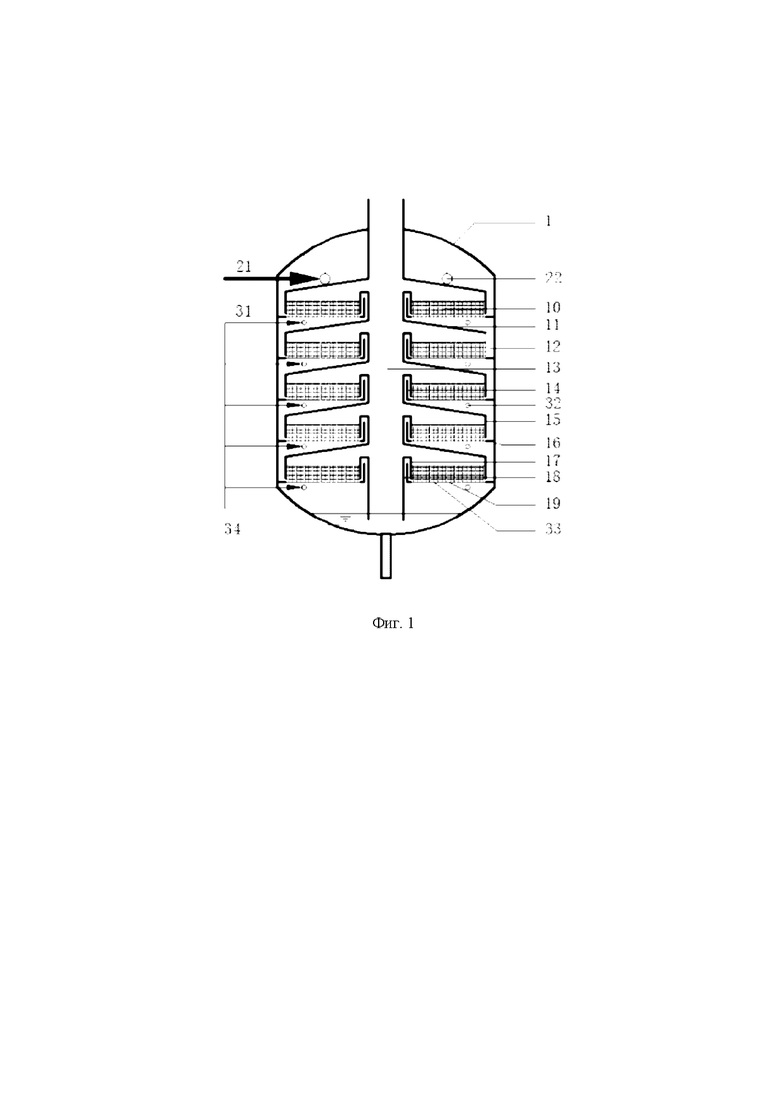

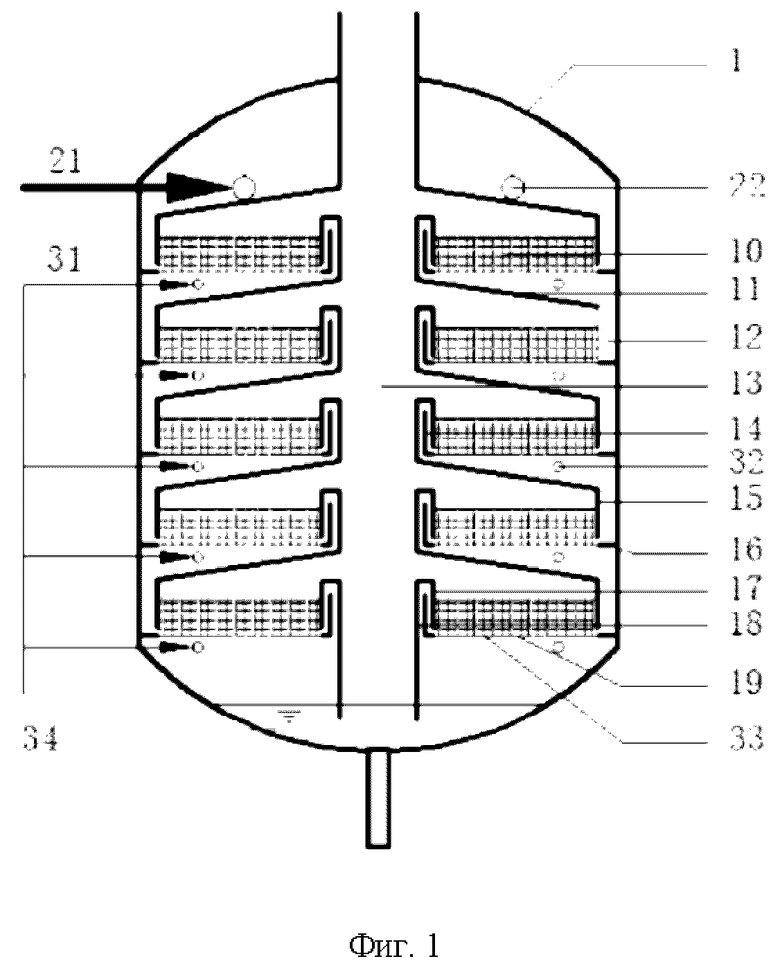

Фиг. 1 изображает структурную схему каталитической реакционной установки и реакционно-ректификационной колонны в соответствии с настоящим изобретением;

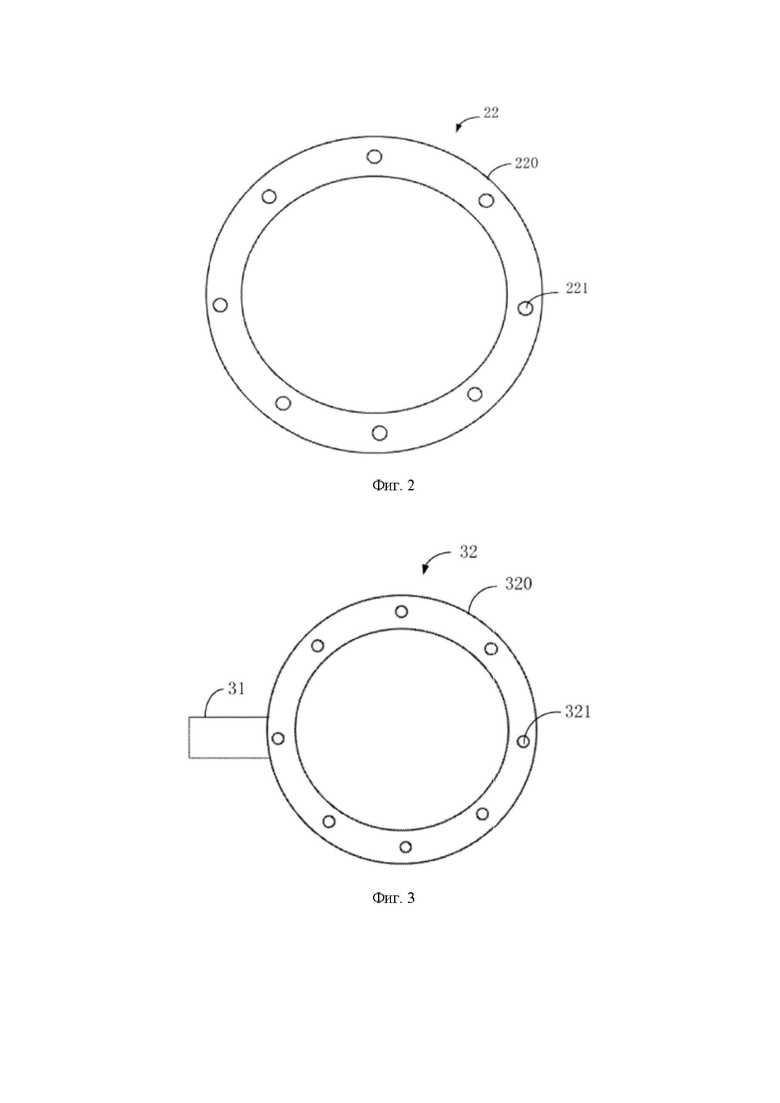

Фиг. 2 изображает вид сверху трубы для распределения жидкой фазы в каталитической реакционной установке в соответствии с настоящим изобретением;

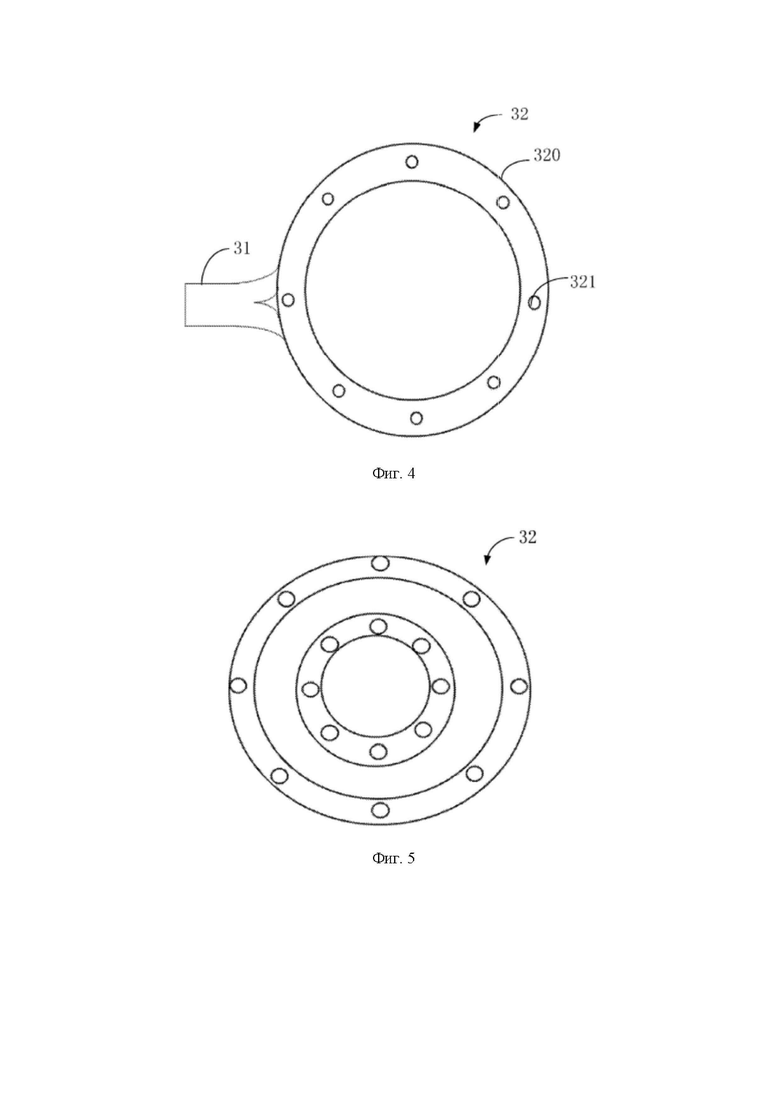

Фиг. 3 изображает вид сверху трубы для подачи газовой фазы и трубы для распределения газовой фазы в каталитической реакционной установке в настоящем изобретении (показывающий, что труба для подачи газовой фазы ортогональна кольцевой трубе для распределения газовой фазы);

Фиг. 4 изображает вид сверху другой трубы для подачи газовой фазы и трубы для распределения газовой фазы в каталитической реакционной установке в настоящем изобретении (показывающий, что труба для подачи газовой фазы расположена по касательной к кольцевой трубе для распределения газовой фазы);

Фиг. 5 изображает вид сверху трубы для распределения газовой фазы в форме двойного концентрического кольца в соответствии с настоящим изобретением;

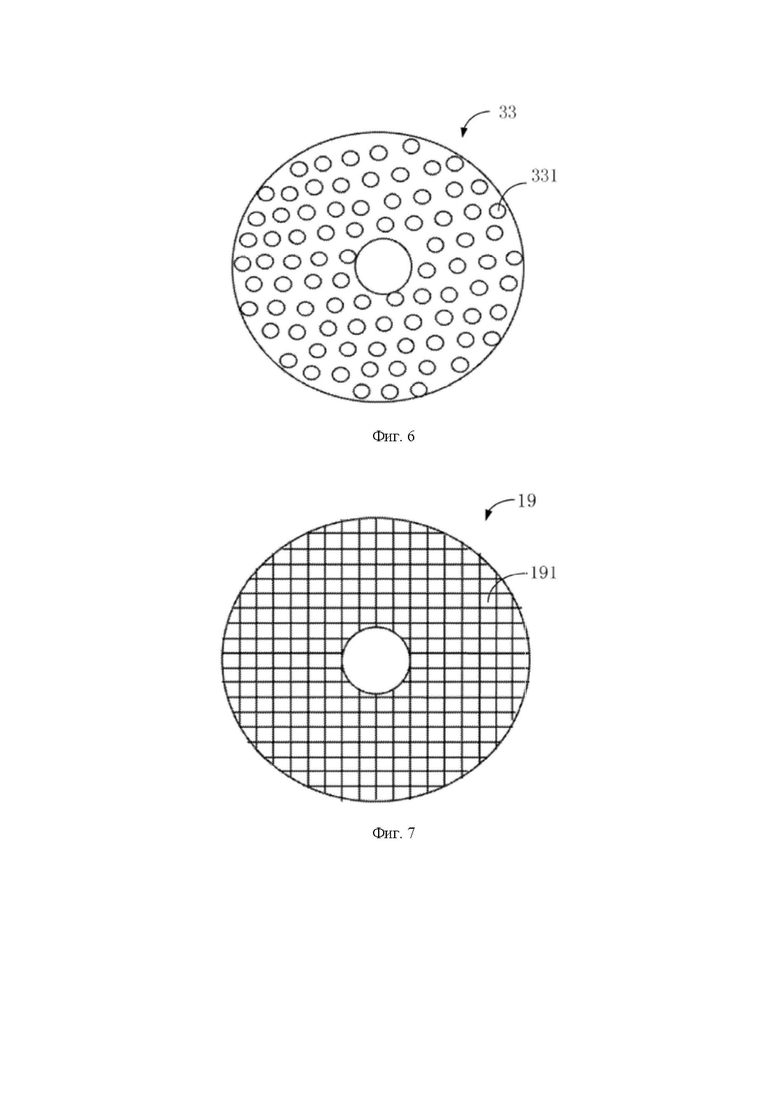

Фиг. 6 изображает вид сверху диска для распределения газовой фазы в каталитической реакционной установке в соответствии с настоящим изобретением; и

Фиг. 7 изображает вид сверху тарелки для поддержки катализатора в каталитической реакционной установке в соответствии с настоящим изобретением.

Номера позиций:

1 - реакционно-ректификационная колонна, 10 - твердый катализатор, 11 - зонтичная перегородка, 12 - внешний сливной стакан, 13 - газофазный канал, 14 - сливной порог, 15 - заслонка сливного стакана, 16 - тарелка для приема жидкости, 17 - перегородка для герметизации жидкости, 18 - внутренний сливной стакан, 19 - тарелка для поддержки катализатора, 191 - решетка; 21 - труба для подачи жидкой фазы, 22 - труба для распределения жидкой фазы, 220 - корпус трубы для распределения жидкой фазы, 221 - канал с порами для жидкой фазы; 31 - труба для подачи газовой фазы; 32 - трубка для распределения газовой фазы; 320 - корпус трубы для распределения газовой фазы, 321 - канал с порами для газовой фазы, 33 - диск распределения газовой фазы, 331 - пора.

ПОДРОБНОЕ ОПИСАНИЕ

Далее подробно описаны некоторые конкретные варианты выполнения настоящего раскрытия со ссылкой на прилагаемые чертежи. Однако следует понимать, что объем защиты настоящего раскрытия не ограничивается этими вариантами выполнения.

Если непосредственно не указано иное, в описании и формуле изобретения термин «содержать» или «включать» или их варианты, такие как «содержащий» или «включающий», следует понимать как включающий перечисленные элементы или компоненты без исключения других элементов или компонентов.

В этом документе для удобства описания для описания пространственного отношения могут использоваться пространственно относительные термины, такие как «нижняя сторона», «ниже», «низ», «верхняя сторона», «выше» и «верх» и т.д. между одним элементом или признаком и другим элементом или признаком на чертежах. Следует понимать, что пространственные относительные термины предназначены для включения различных направлений объектов при использовании или эксплуатации, отличных от направлений, изображенных на чертежах. Например, если объект на чертеже перевернут вверх ногами, элемент, описанный как «ниже» или «нижняя сторона» других элементов или элементов, будет ориентирован «над» элементами или элементами. Следовательно, иллюстративный термин «ниже» может включать направления «ниже» и «выше». Объекты также могут иметь другую ориентацию (повернутую на 90 градусов или другую ориентацию), и используемые здесь пространственные относительные термины следует интерпретировать соответствующим образом.

В этом документе термины «первый», «второй» и т.д. используются для различения двух разных элементов или частей, а не для определения конкретного положения или относительной связи. Другими словами, в некоторых вариантах выполнения термины «первый», «второй» и т.д. также могут быть заменены друг другом.

Как показано на Фиг. 1, каталитическая реакционная установка в настоящем изобретении является внутренним компонентом реакционно-ректификационной колонны 1 и содержит множество каталитических слоев, вспомогательный узел подачи жидкой фазы, вспомогательный узел л подачи газовой фазы и газофазный канал. Каталитическая реакционная установка может иметь два или большее количество слоев пакета катализатора, каждый из которых заполнен твердым катализатором 10, наклонную поверхность на верхней части соответствующего твердого катализатора 10 (т.е. твердый катализатор в нижнем слое), расположенную между соседними слоями пакета катализатора, причем наклонная поверхность может, как правило, иметь зонтичную форму и служить в качестве перегородки, которая может, с одной стороны, отделять газофазное питание от газообразного продукта между соседними слоями пакета катализатора, а, с другой стороны, направлять жидкофазное питание и газофазное питание; предпочтительно, но не ограничиваясь этим, поверхность зонтичной формы может иметь дугообразную форму или может быть телескопическим зонтом. Вспомогательный узел подачи жидкой фазы расположен над наклонной поверхностью (т.е. зонтичной перегородкой 11) самого верхнего слоя, жидкофазное питание направляется по наклонной поверхности зонтичной перегородки 11 к слою пакета катализатора и вступает в контакт с твердым катализатором 10; в частности, хвостовая часть зонтичной перегородки 11 имеет кольцевой наружный сливной стакан 12 (т.е. кольцевым пространством между заслонкой 15 сливного стакана и поверхностью внутренней стенки реакционно-ректификационной колонны 1 на Фиг. 1), а дно внешнего сливного стакана 12 отстоит от дна слоя пакета катализатора на определенное расстояние, так что жидкофазное питание поступает в слой в радиальном направлении реакционно-ректификационной колонны 1. Вспомогательный узел подачи газовой фазы расположен на каждом слое пакета катализатора; в частности, вспомогательный узел подачи газовой фазы расположен между верхним слоем пакета катализатора и зонтичной перегородкой 11 следующего слоя, при этом газофазное питание в каждом слое поступает в слой снизу вверх. После того, как газофазное питание и жидкофазное питание полностью прореагируют в присутствии твердого катализатора 10 в слое пакета катализатора, газофазный продукт в каждом слое направляется вдоль нижней части зонтичной перегородки 11 в газофазный канал 13. Газофазный канал 13 в целом изолирован от вспомогательного узла подачи газовой фазы, т.е. газофазный продукт, образующийся в результате реакции газофазного питания с жидкофазным питанием в слое пакета катализатора, непосредственно поступает в газофазный канал 13. Предпочтительно, но не ограничиваясь этим, газофазный канал расположен в середине реакционно-ректификационной колонны 1 и проходит через все слои снизу вверх.

Кроме того, как показано на Фиг. 1 и 2, вспомогательный узел подачи жидкой фазы дополнительно содержит трубу 21 для подачи жидкой фазы и трубу 22 для распределения жидкой фазы. Труба 21 для подачи жидкой фазы проходит в радиальном направлении каталитической реакционной установки, является кольцевой и ортогональной или тангенциальной корпусу 220 трубы 22 для распределения жидкой фазы; стенка трубы 22 для распределения жидкой фазы имеет множество каналов 221 с порами для равномерного распределения жидкофазного питания в кольцевой внешний сливной стакан 12 во всех направлениях. Отверстия каналов 221 с порами могут располагаться на верхней поверхности, нижней поверхности и боковой поверхности корпуса трубы в различных направлениях. Жидкофазное питание поступает в реакционно-ректификационную колонну 1 через трубу 21 для подачи жидкой фазы, распределяется по кольцевой трубе 22 для распределения жидкой фазы в колонну, стекает через зонтичную перегородку 11 на периферию и во внешний сливной стакан 12, а затем входит в слой пакета катализатора горизонтально, чтобы контактировать с твердым катализатором 10. Направление подачи трубы 21 для подачи жидкой фазы является радиальным направлением реакционно-ректификационной колонны и ортогональным или тангенциальным радиальному направлению кольцевой трубы 22 для распределения жидкой фазы; диаметр кольца кольцевой трубы 22 для распределения жидкой фазы больше внешнего диаметра газофазного канала 13, но меньше внутреннего диаметра реакционно-ректификационной колонны 1; и стенка кольцевой трубы 22 для распределения жидкой фазы имеет несколько пор для облегчения равномерного распределения жидкофазного питания во всех направлениях внешнего сливного стакана 12. Высота заслонки 15 сливного стакана обычно меньше, чем высота упаковки слоев пакета катализатора, а расстояние заслонки 15 сливного стакана от внутренней стенки реакционно-ректификационной колонны 1 определяют по расходу жидкофазного реагента в слое.

Кроме того, как показано на Фиг. 1, слои пакета катализатора в реакционно-ректификационной колонне 1 могут иметь одинаковую или разную высоту в зависимости от конкретной системы химической реакции; верхняя часть каждого слоя пакета катализатора фиксируется сеткой, чтобы слой оставался относительно устойчивым, а высота слоев устанавливается на уровне 10-1000 мм. Каждый слой пакета катализатора имеет сливной порог 14 и перегородку 17 для герметизации жидкости, причем сливной порог 14 расположен сбоку рядом с газофазным каналом 13. Перегородка 17 для герметизации жидкости расположена в верхней части сливного порога 14 и выполнена с возможностью изоляции газофазного питания от газофазного продукта. Кроме того, перегородка 17 для герметизации жидкости содержит горизонтальную часть и вертикальную часть, при этом горизонтальная часть имеет форму кольцевой плоской пластины и расположена над сливным порогом 14; вертикальная часть имеет цилиндрическую форму и выполнена за одно целое с горизонтальной частью или иным образом бесшовно соединена с горизонтальной частью; нижний конец вертикальной части отстоит от дна слоя катализатора на определенное расстояние для обеспечения истечения жидкофазного продукта. Непрореагировавшее жидкофазное питание и материал, который прореагировал, но остается в жидкой фазе в слое пакета катализатора, проходят через сливной порог 14 и внутренний сливной стакан 18 (т.е. кольцевое пространство между сливным порогом 14 и внешней стенкой газофазного канала 13), и текут по зонтичной перегородке 11 через внешний сливной стакан 12 следующего слоя и поступают в следующий слой пакета катализатора. Сливной порог 14 расположен выше верхней плоской поверхности катализатора в слое, предпочтительно выше на 10-100 мм. Расстояние между кольцевым внутренним сливным стаканом 18, образованным между сливным порогом 14 и внешней стенкой газофазного канала 13, может быть определено в соответствии с нагрузкой жидкой фазы, и сливной стакан каждого слоя пакета может иметь одинаковые размеры или разные размеры.

Кроме того, как показано на Фиг. 1 и 3-5, вспомогательный узел подачи газовой фазы содержит трубу 31 для подачи газовой фазы и трубу 32 для распределения газовой фазы, при этом труба 31 для подачи газовой фазы проходит в радиальном направлении реакционно-ректификационной колонны 1; труба 32 для распределения газовой фазы имеет кольцевую форму (см. Фиг. 3 и 4) или многослойную концентрическую кольцевую форму (см. двухслойное концентрическое кольцо на Фиг. 5); труба 31 для подачи газовой фазы ортогональна корпусу 320 трубы 32 для распределения газовой фазы (см. Фиг. 3) или проходит по касательной к корпусу 320 трубы 32 для распределения газовой фазы (см. Фиг. 4); поверхность стенки трубы 32 для распределения газовой фазы имеет множество пористых каналов 321 для равномерного распределения газофазного питания на дно слоя пакета катализатора во всех направлениях. Предпочтительно, но не ограничиваясь этим, труба 32 для распределения газовой фазы может быть расположена ниже или внутри слоя пакета катализатора. Кроме того, как показано на Фиг. 6, вспомогательный узел подачи газовой фазы дополнительно содержит диск 33 для распределения газовой фазы, который расположен на дне слоя пакета катализатора и обычно имеет форму диска, а множество пор 331 распределено равномерно и плотно в диске для распределения газовой фазы. Газофазное питание поступает в реакционно-ректификационную колонну 1 через трубу 31 для подачи газовой фазы в каждом слое, распределяется по кольцевой трубе

32 для распределения газовой фазы в реакционно-ректификационную колонну 1 и поступает вверх через диск 33 для распределения газовой фазы в нижнюю часть поддона 19 для поддержки катализатора в слое пакета катализатора. Труба 31 для подачи газовой фазы входит в реакционно-ректификационную колонну 1 в радиальном направлении и проходит ортогонально или по касательной к кольцевой трубе 32 для распределения газовой фазы; кольцевая труба 32 для распределения газовой фазы расположена ниже слоя катализатора, диаметр кольца кольцевой трубы 32 для распределения газовой фазы меньше, чем диаметр наружного кольца слоя пакета катализатора, внутренний диаметр кольцевой трубы 32 для распределения газовой фазы больше, чем диаметр внутреннего кольца слоя пакета катализатора, а стенка кольцевой трубы 32 для распределения газовой фазы имеет несколько пористых каналов 321 для облегчения равномерного распределения газа по всем позициям диска 33 для распределения газовой фазы. Основная функция тарелки 19 для поддержки катализатора состоит в том, чтобы поддерживать слой пакета катализатора и обеспечивать устойчивость слоя в осевом направлении реакционно-ректификационной колонны. Функция диска 33 для распределения газовой фазы заключается в обеспечении равномерного распределения газофазного питания и во избежание, насколько это возможно, прямой утечки жидкофазного питания на слой пакета катализатора (с диском 33 для распределения газовой фазы в настоящем описании, утечка жидкости составляет менее 15%). Распределение газофазного питания будет более равномерным, если две или большее количество кольцевых труб 32 для распределения газовой фазы, которые являются концентрическими, но имеют разные диаметры, расположены в одной плоскости. В варианте выполнения, показанном на Фиг. 1, кольцевая труба 32 для распределения газовой фазы расположена ниже слоя пакета катализатора; в случае, когда кольцевая труба 32 для распределения для газовой фазы установлена внутри слоя, тарелка 19 для поддержки катализатора может быть заменена с решетки 191 на Фиг. 7 на опорную пластину, а диск 33 для распределения газовой фазы может быть одновременно исключен.

В слое пакета катализатора каталитической реакционной установки в настоящем изобретении жидкофазное питание и газофазное питание вступают в каталитическую реакцию, газофазный продукт и непрореагировавшее газообразное питание поднимаются вверх по газофазному каналу 13 и удаляются из реакционной системы, а газофазный продукт, образующийся после химической реакции реагентов в слое пакета катализатора, своевременно покидает зону реакции и не попадает в верхний слой (изолированный зонтичной перегородкой), тем самым любые вторичные реакции целевого продукта исключаются и повышается селективность реакции. Кроме того, поскольку газофазный продукт в зоне реакции своевременно покидает зону реакции, увеличивается движущая сила реакции и улучшается коэффициент равновесной конверсии.

Реакционно-ректификационная колонна в настоящем изобретении использует каталитическую реакционную установку, описанную выше, причем реакционно-ректификационная колонна 1 может иметь конструкцию многослойной тарельчатой колонны. В реакционно-ректификационной колонне могут быть использованы два или большее количество слоев пакета катализатора. Реакционно-ректификационная колонна 1 в настоящем изобретении применима к реакционной системе, в которой по меньшей мере одно жидкофазное питание и по меньшей мере одно газофазное питание вступают в химические реакции на твердом катализаторе, и по меньшей мере один из продуктов реакции является газофазным продуктом, например, гидрокрекинг нефтяных фракций и химических синтетических масел, гидродепарафинизация дизельных и масляных дистиллятов, гидроочистка различных нефтяных фракций и др.

В реакционно-ректификационной колонне 1 в соответствии с настоящим изобретением каждая тарелка колонны имеет перегородку для герметизации жидкости, соединенную с газофазным каналом, помимо сливного стакана, переливного водослива и тарелки 16 для приема жидкости; причем соседние тарелки колонны разделены зонтичной перегородкой; при этом каждый слой тарелки колонны имеет кольцевую структуру, при этом внутренний край соединен с газофазным каналом, а внешний край соединен с внутренней стенкой реакционно-ректификационной колонны. Газофазный канал является общим каналом для транспортировки газофазного продукта, образующегося в результате химической реакции на каждом слое тарелки колонны. В варианте выполнения настоящего изобретения все места жидкофазного питания расположены в верхней части одного слоя тарелки колонны или расположены на некоторых или всех слоях тарелок колонны; и место газофазного питания расположено внизу каждого слоя. Пространство над каждым слоем тарелки колонны представляет собой зону загрузки катализатора, жидкофазное питание проходит через слой пакета катализатора в радиальном направлении, газофазное питание поступает в реакционно-ректификационную колонну 1 со дна тарелки колонны, а жидкофазное питание и газофазное питание реагируют под действием катализатора; газофазный материал, образующийся в результате реакции, непосредственно выходит из реакционной системы и поступает в газофазный канал в средней части, жидкофазный материал покидает слой пакета и затем поступает в следующий слой через сливной стакан и может быть слит через сливной порт (не показан), расположенный в нижней части реакционно-ректификационной колонны 1. Поскольку реакция и сепарация происходят одновременно, равновесие реакции может быть нарушено, а эффективность конверсии реагентов и селективность по целевому продукту могут быть эффективно улучшены.

Пример 1

Каталитическая реакционная установка в настоящем изобретении применяется в реакторе гидрокрекинга для процесса каталитического гидрокрекинга дизельного топлива, а реактор предварительной очистки соединен последовательно перед процессом реактора крекинга для удаления примесей из сырой нефти. Катализатор представляет собой тот же самый катализатор, который применяется в аналогичных промышленных устройствах. Выход бензиновой фракции в продукте крекинга составляет 50,1%, октановое число бензина 88,2, выход жидкости 91,1%.

Условия эксплуатации и результат:

Плотность каталитического дизельного топлива: 0,9464 г⋅см-3, диапазон ректификации: 168-370°С;

Чистота водорода: 99,9%;

Содержание азота в рафинированном топливе: 70-100 мг-кг-3;

Рабочее давление каталитической ректификационной колонны: 4,0 МПа;

Количество слоев пакета катализатора в каталитической ректификационной колонне: 1;

Часовая объемная скорость жидкости (LHSV) при крекинге: 1,5 ч-1;

Объемное соотношение водорода к нефти: 700:1;

Средняя температура реакции: 350-360°С;

Выход бензиновых фракций: 50,1%; октановое число бензина RON: 88,2;

выход жидкости: 91,1%).

Пример 2

Каталитическая реакционная установка в настоящем изобретении применяется в реакторе гидрокрекинга для процесса каталитического гидрокрекинга дизельного топлива, а реактор предварительной очистки соединен последовательно перед процессом реактора крекинга для удаления примесей из сырой нефти. Катализатор представляет собой тот же самый катализатор, который применяется в аналогичных промышленных устройствах и закрепляется на слоях сеткой из нержавеющей стали. Выход бензиновой фракции в продукте крекинга составляет 54,1%, октановое число бензина 93,3, выход жидкости 98,2%.

Условия эксплуатации и результат:

Плотность каталитического дизельного топлива: 0,9464 г⋅см-3, диапазон ректификации: 168-370°С;

Чистота водорода: 99,9%;

Содержание азота в рафинированном топливе: 70-100 мг⋅кг-3;

Рабочее давление каталитической ректификационной колонны: 4,0 МПа;

Количество слоев пакета катализатора в каталитической ректификационной колонне: 10;

Часовая объемная скорость жидкости (LHSV) при крекинге: 1,5 ч-1;

Нагрузка сливного стакана в первом слое рассчитана с рабочей гибкостью 60%-130% в зависимости от скорости подачи;

Загрузка газообразной фазы в каждом слое одинакова (или скорость потока газовой фазы может регулироваться в соответствии с нагрузкой жидкой фазы в каждом слое);

Диаметр газофазного канала одинаков сверху вниз (или диаметр может быть больше в верхней части и меньше в нижней);

Объемное соотношение водорода к нефти: 700:1;

Средняя температура реакции: 350-360°С;

Выход бензиновых фракций: 54,1%; октановое число бензина RON: 93,3;

выход жидкости: 98,2%. По сравнению со случаем одного слоя в Примере 1 эффект настоящего изобретения при использовании 10 слоев пакета катализатора более очевиден.

Пример 3

Каталитическая реакционная установка в настоящем изобретении применяется в реакторе гидрокрекинга для процесса каталитического гидрокрекинга дизельного топлива, а реактор предварительной очистки соединен последовательно перед процессом реактора крекинга для удаления примесей из сырой нефти. Катализатор представляет собой тот же самый катализатор, который применяется в аналогичных промышленных устройствах и закрепляется на слоях сеткой из нержавеющей стали. Выход бензиновых фракций составляет 55,3%, октановое число бензина - 93,1, выход жидкости - 98,6%.

Условия эксплуатации и результат:

Плотность каталитического дизельного топлива: 0,9464 г⋅см-3, диапазон ректификации: 168-370°С;

Содержание азота в рафинированном масле: 70-100 мг⋅кг-3;

Рабочее давление каталитической ректификационной колонны: 6,0 МПа;

Количество слоев катализатора в каталитической ректификационной колонне: 10;

Часовая объемная скорость жидкости (LHSV): 1,5 ч-1;

Нагрузка сливного стакана в первом слое рассчитана с рабочей гибкостью 60%-130% в зависимости от скорости подачи;

Загрузка газообразной фазы в каждом слое одинакова (или скорость потока газовой фазы может регулироваться в соответствии с нагрузкой жидкой фазы в каждом слое);

Диаметр газофазного канала одинаков сверху вниз (или диаметр может быть больше в верхней части и меньше в нижней);

Объемное соотношение водорода к нефти: 800:1;

Средняя температура реакции: 360-380°С;

Выход бензиновых фракций: 55,3%; октановое число бензина RON: 93,1; выход жидкости: 98,6%).

Пример 4

Каталитическая реакционная установка в настоящем изобретении применяется в реакторе гидрокрекинга для процесса каталитического гидрокрекинга ВГО, а реактор предварительной очистки соединен последовательно перед процессом реактора крекинга для удаления примесей из сырой нефти. Катализатор представляет собой тот же самый катализатор, который применяется в аналогичных промышленных устройствах и закрепляется на слоях сеткой из нержавеющей стали. Выход тяжелой фракции нефти составляет 48,5%, содержание ароматических соединений в тяжелой нефти - 33,1%), выход жидкости - 98,8%.

Условия эксплуатации и результат:

Плотность каталитического дизельного топлива: 0,9047 г⋅см-3, диапазон ректификации: 258-532°С;

Содержание азота в рафинированной нефти: 50 мг⋅кг-3;

Рабочее давление каталитической ректификационной колонны: 12,0 МПа;

Количество слоев пакета катализатора в каталитической ректификационной колонне: 10;

Часовая объемная скорость жидкости (LHSV): 1,4 ч-1;

Нагрузка сливного стакана в первом слое рассчитана с рабочей гибкостью 60%-130% в зависимости от скорости подачи;

Загрузка газофазного питания в каждом слое одинакова (или скорость потока газовой фазы может регулироваться в соответствии с нагрузкой жидкой фазы в каждом слое);

Диаметр газофазного канала одинаков сверху вниз (или диаметр может быть больше в верхней части и меньше в нижней);

Объемное соотношение водорода к нефти: 1200:1;

Средняя температура реакции: 360-380°С;

Выход тяжелой бензиновой фракции: 48,5%; содержание ароматических соединений в тяжелой нефти: 33,1%, выход жидкости: 98,8%).

Приведенное выше описание конкретных вариантов выполнения настоящего изобретения предназначено для пояснения и иллюстрации. Описание не предназначено для ограничения настоящего изобретения раскрытыми конкретными формами; более того, очевидно, что в свете изложенных выше концепций изобретения могут быть сделаны различные модификации и изменения. Иллюстративные варианты выполнения выбраны и описаны для объяснения конкретного принципа настоящего изобретения и его практического применения, чтобы позволить специалистам в данной области техники реализовать и использовать иллюстративные варианты выполнения настоящего изобретения и сделать различные выборы и изменения. Любая простая модификация, эквивалентное изменение или уточнение, внесенное в приведенные выше иллюстративные варианты выполнения, считается подпадающим под объем защиты настоящего изобретения.

Изобретение касается каталитической реакционной установки, содержащей множество слоев пакета катализатора, расположенных вертикально, причем каждый слой, соответственно, заполнен твердым катализатором (10), и на верхней части соответствующего твердого катализатора (10) между соседними слоями пакета катализатора расположена наклонная поверхность; вспомогательный узел подачи жидкой фазы, который расположен над самым верхним слоем пакета катализатора, так что в слой пакета катализатора может быть введено жидкофазное питание, причем жидкофазное питание направляется наклонной поверхностью для последовательного входа в каждый слой сверху вниз; вспомогательный узел подачи газовой фазы, который расположен между слоем пакета катализатора верхнего слоя и наклонной поверхностью следующего слоя, при этом газофазное питание каждого слоя поступает в слой снизу вверх, и газофазный канал (13), который относительно изолирован от вспомогательного узла подачи газовой фазы, при этом газофазный продукт, образующийся после реакции газофазного питания и жидкофазного питания в слое пакета катализатора, поступает непосредственно в газофазный канал (13). Изобретение также касается реакционно-ректификационной колонны (1). Технический результат - улучшение эффективности конверсии реагентов и селективности по целевому продукту. 2 н. и 12 з.п. ф-лы, 7 ил., 4 пр.

1. Каталитическая реакционная установка, содержащая:

множество слоев пакета катализатора, расположенных вертикально, причем каждый слой, соответственно, заполнен твердым катализатором, и на верхней части соответствующего твердого катализатора между соседними слоями расположена наклонная поверхность,

вспомогательный узел подачи жидкой фазы, расположенный над самым верхним слоем пакета катализатора, так что в слой пакета катализатора может быть введено жидкофазное питание, при этом жидкофазное питание направляется наклонной поверхностью для последовательного входа в каждый слой сверху вниз,

вспомогательный узел подачи газовой фазы, который расположен между верхним слоем пакета катализатора и наклонной поверхностью следующего слоя, при этом газофазное питание каждого слоя поступает в слой пакета катализатора снизу вверх, и

газофазный канал, который в целом изолирован от вспомогательного узла подачи газовой фазы, при этом газофазный продукт, образующийся в результате реакции газофазного питания с жидкофазным питанием в слое пакета катализатора, непосредственно поступает в газофазный канал.

2. Каталитическая реакционная установка по п. 1, в которой наклонная поверхность в целом представляет собой зонтичную перегородку.

3. Каталитическая реакционная установка по п. 2, в которой хвостовая часть зонтичной перегородки имеет кольцевой сливной стакан, причем дно кольцевого сливного стакана отстоит от дна соответствующего слоя пакета катализатора на определенное расстояние, так что жидкофазное питание поступает в слой пакета катализатора в радиальном направлении.

4. Каталитическая реакционная установка по п. 3, в которой вспомогательный узел подачи жидкой фазы содержит:

трубу для подачи жидкой фазы, проходящую в радиальном направлении каталитической реакционной установки, и

трубу для распределения жидкой фазы, которая является кольцевой и ортогональной или тангенциальной к трубе для подачи жидкой фазы, при этом стенка трубы для распределения жидкой фазы имеет множество пор для равномерного распределения жидкофазного питания в кольцевой сливной стакан по всем направлениям.

5. Каталитическая реакционная установка по п. 1, в которой слой катализатора имеет:

сливной порог, расположенный сбоку вблизи газофазного канала, и

перегородку для герметизации жидкости, расположенную в верхней части сливного порога и предназначенную для изоляции газофазного питания от газофазного продукта.

6. Каталитическая реакционная установка по п. 5, в которой перегородка для герметизации жидкости содержит:

горизонтальную часть, имеющую форму кольцевой плоской пластины и расположенную над сливным порогом, и

вертикальную часть, имеющую цилиндрическую форму и выполненную за одно целое с горизонтальной частью, при этом нижний конец вертикальной части отстоит от дна слоя пакета катализатора на определенное расстояние.

7. Каталитическая реакционная установка по п. 5, в которой верхняя кромка сливного порога выше верхней поверхности катализатора в слое пакета на 10-100 мм.

8. Каталитическая реакционная установка по п. 1, в которой вспомогательный узел подачи газовой фазы содержит:

трубу для подачи газовой фазы, проходящую в радиальном направлении каталитической реакционной установки, и

трубу для распределения газовой фазы, которая имеет кольцевую форму или форму многослойного концентрического кольца и является ортогональной или тангенциальной по отношению к трубе для подачи газовой фазы, при этом поверхность стенки трубы для распределения газовой фазы имеет множество пор для равномерного распределения газофазного питания к нижней части слоя пакета катализатора во всех направлениях.

9. Каталитическая реакционная установка по п. 8, в которой вспомогательный узел подачи газовой фазы дополнительно содержит:

диск для распределения газовой фазы, который расположен на дне слоя пакета катализатора и обычно имеет форму диска с множеством пор, равномерно и плотно распределенных в диске для распределения газовой фазы.

10. Каталитическая реакционная установка по п. 8, в которой труба для распределения газовой фазы расположена ниже или внутри слоя пакета катализатора.

11. Каталитическая реакционная установка по п. 1, в которой газофазный канал расположен в середине каталитической реакционной установки и проходит через все слои пакета катализатора снизу вверх.

12. Каталитическая реакционная установка по п. 1, в которой высота каждого слоя пакета катализатора составляет от 10 мм до 1000 мм.

13. Реакционно-ректификационная колонна, в которой используется каталитическая реакционная установка по любому из пп. 1-12, имеющая структуру многослойной тарельчатой колонны.

14. Реакционно-ректификационная колонна по п. 13, применимая в реакционной системе, в которой по меньшей мере одно жидкофазное питание и по меньшей мере одно газофазное питание вступают в химические реакции на твердом катализаторе, при этом по меньшей мере один из продуктов реакции представляет собой газофазный продукт.

| Способ получения фосфорсодержащего раствора для приготовления кормовых фосфатов и удобрений | 1985 |

|

SU1386560A1 |

| CN 203609903 U, 28.05.2014 | |||

| KR 100172960 B1, 18.02.1999 | |||

| УСТРОЙСТВО для ОБНАРУЖЕНИЯ УЗКОПОЛОСНОГО СИГНАЛА В ШУМАХ | 0 |

|

SU195503A1 |

| Массообменный аппарат | 1971 |

|

SU463455A1 |

| КОНТАКТОР | 2008 |

|

RU2446872C2 |

Авторы

Даты

2024-03-13—Публикация

2021-10-21—Подача