Область техники

[1] Изобретение относится к способам получения керамических огнеупорных изделий из диоксида циркония, в частности к способам, которые включают в себя спекание заготовок, сформованных из порошков диоксида циркония. Преимущественной областью использование изобретения является изготовление оснастки для стекловаренного производства.

Предпосылки к созданию изобретения

[2] Является общеизвестным, что для изготовления керамических огнеупорных изделий, отвечающих требованиям высокой огнеупорности (до 2000°С), используют диоксид циркония ZrO2, а в качестве основной технологии рассматривают спекание заготовки, сформованной из порошка диоксида циркония.

[3] При изготовлении керамического огнеупорного изделия, предназначенного для контакта с нагретой текучей средой, например в стекловаренном производстве, обычно преследуют цель по уменьшению пористости изделия, в частности - открытой пористости. Указанная цель обусловлена тем, что высокая открытая пористость увеличивает площадь контакта керамического огнеупорного изделия с нагретой текучей средой, снижая его устойчивость к химическому и эрозионному воздействию со стороны нагретой текучей среды.

[4] Между тем пористость керамического огнеупорного изделия может быть охарактеризована его кажущейся плотностью, т.е. отношением массы керамического огнеупорного изделия к его объему, при этом чем выше кажущаяся плотность керамического огнеупорного изделия, тем ниже его пористость. Таким образом, упомянутая цель по уменьшению пористости керамического огнеупорного изделия эквивалентна цели по увеличению его кажущейся плотности. Обратим внимание, что в теоретическом предельном случае, в котором поры полностью отсутствуют, кажущаяся плотность керамического огнеупорного изделия равна его истинной плотности, т.е. плотности твердой фазы керамического огнеупорного изделия.

[5] В публикации RU 2201906 C2, 10.04.2003 раскрыт способ получения керамического огнеупорного изделия главным образом из диоксида циркония. Согласно данному способу для выполнения заготовки используют порошок диоксида циркония со средним размером частиц 3,5 мкм. Формование заготовки выполняют путем изостатического прессования, что уменьшает пористость и увеличивает кажущуюся плотность керамического огнеупорного изделия.

[6] Способ, известный из публикации RU 2201906 C2, позволяет получать керамические огнеупорные изделия, характеризующиеся малой пористостью и приемлемой прочностью, что, однако, достигается лишь в том случае, когда эти изделия являются малоразмерными. Если же изготовленное данным способом керамическое огнеупорное изделие имеет размер обычного кирпича или близкий к нему, то формование заготовки из тонкодисперсного порошка, выполняемое с использованием давления, уже не способно обеспечить гомогенную структуру по всему объему заготовки. В результате прочность и пористость такого керамического огнеупорного изделия оказываются неудовлетворительными, и его использование, например в качестве оснастки для стекловаренного производства, не представляется возможным.

[7] В публикации RU 2532818 C2, 10.11.2014 раскрыт способ получения керамического огнеупорного изделия из диоксида циркония, в котором в качестве порошка для формования заготовки используют порошковую смесь, образованную мелкой и крупной фракциями. Частицы мелкой фракции представляют собой тонкодисперсные частицы и имеют срединный размер от 3 мкм до 5 мкм. Частицы крупной фракции представляют собой сплавленные частицы с размером до 5 мм. Пористость частиц крупной фракции составляет менее 2%, и таким образом, кажущаяся плотность частиц крупной фракции, по существу, близка к их истинной плотности. Данный способ является прототипом изобретения.

[8] Присутствие столь крупных частиц в заготовке выполняет армирующую функцию, в результате чего прочность полученного согласно прототипу керамического огнеупорного изделия может быть обеспечена на требуемом уровне даже при значительном размере изделия. Однако вследствие отмеченной неэффективности прессования крупногабаритной заготовки, надлежащее уплотнение частиц порошка не достигается. Как указано в публикации RU 2532818 C2 при использовании прототипа удается получить керамические огнеупорные изделия, имеющие кажущуюся плотность не менее 4,1 г/см3.

[9] Пористость керамического огнеупорного изделия, соответствующая достигаемому в прототипе значению кажущейся плотности, является достаточно высокой. В результате этого устойчивость такого керамического огнеупорного изделия к химическому и эрозионному воздействию нагретой текучей среды, например расплавленного стекла, не является удовлетворительной. Технической проблемой, поставленной перед изобретением, является повышение устойчивости керамического огнеупорного изделия к химическому и эрозионному воздействию нагретой текучей среды.

Сущность изобретения

[10] Для решения указанной технической проблемы в качестве изобретения предложен способ получения керамического огнеупорного изделия (далее – Способ), в котором для получения керамического огнеупорного изделия изготавливают целевую заготовку. Способ включает в себя следующие этапы:

(а) получение исходного технологического блока из первичной смеси, которая содержит исходную мелкую фракцию диоксида циркония с размером частиц не более 10 мкм;

(б) получение спеченного технологического блока путем спекания исходного технологического блока до кажущейся плотности, входящей в первый целевой диапазон: не менее 3,63 г/см3 и не более 4,84 г/см3;

(в) дробление спеченного технологического блока и выделение целевой крупной фракции диоксида циркония с размером частиц свыше 0,1 мм;

(г) получение целевой смеси, содержащей целевую крупную и исходную мелкую фракции диоксида циркония;

(д) получение первичной заготовки из целевой смеси;

(е) получение целевой заготовки путем спекания первичной заготовки до кажущейся плотности, входящей во второй целевой диапазон: свыше 4,84 г/см3.

[11] Технический результат изобретения состоит в повышении кажущейся плотности и снижении открытой пористости керамического огнеупорного изделия, выполненного из диоксида циркония. Одновременно с этим достигается повышение прочности полученного керамического огнеупорного изделия. Указанные технические результаты достигаются за счет того, что полученные на этапе (в) частицы целевой крупной фракции не только армируют целевую заготовку, но также воспроизводят капиллярный эффект, способный притягивать частицы исходной мелкой фракции и более мелкие частицы целевой крупной фракции.

[12] В первом частном случае изобретения керамическое огнеупорное изделие получают путем механической обработки целевой заготовки. Данный частный случай изобретения позволяет получить керамическое огнеупорное изделие путем шлифовки целевой заготовки или придания ей сложной формы, например, получить керамическое огнеупорное изделие в виде щелевого камня для применения в стекловаренном оборудовании. Следует отметить, что механическая обработка сопровождается открытием новых пор, и в т.ч. поэтому снижение открытой пористости керамического огнеупорного изделия обеспечивается через повышение кажущейся плотности целевой заготовки.

[13] Во втором частном случае изобретения на этапе (а) для получения исходного технологического блока выполняют его формование и последующую сушку. Формование исходного технологического блока осуществляют путем прессования пресс-порошка, который готовят из первичной смеси. Данный частный случай обеспечивает эффективное компактирование первичной смеси с тем, чтобы максимизировать кажущуюся плотность исходного технологического блока перед спеканием. В результате этого повышается равномерность свойств частиц целевой крупной фракции, полученных из разных областей исходного технологического блока.

[14] В третьем частном случае изобретения на этапе (б) спекание исходного технологического блока производят до кажущейся плотности, входящей в предпочтительный первый целевой диапазон: не менее 3,63 г/см3 и не более 4,54 г/см3. Частицы целевой крупной фракции, кажущаяся плотность которых принадлежит предпочтительному первому целевому диапазону, обеспечивают наибольшую выраженность капиллярного эффекта.

[15] В четвертом частном случае изобретения на этапе (б) спекание исходного технологического блока производят при температуре 1000-1300°С. Данная температура позволяет увеличить интервал времени, в котором кажущаяся плотность исходного технологического блока находится в первом целевом диапазоне, а значит, способствует повышению вероятности получения спеченного технологического блока с кажущейся плотностью, входящей в первый целевой диапазон.

[16] В пятом частном случае изобретения целевая крупная фракция диоксида циркония характеризуется размером частиц не более 3 мм. Частицы данного размера обладают выраженным капиллярным эффектом, что в дальнейшем будет способствовать уменьшению пористости и уплотнению первичной заготовки. Одновременно с этим данные частицы не являются слишком крупными, чтобы стать причиной неоднородности целевой заготовки и локальных отклонений ее пористости и прочности.

[17] В развитии пятого частного случая изобретения целевая крупная фракция диоксида циркония включает в себя:

первую крупную фракцию с размером частиц свыше 0,1 мм и не более 0,5 мм, вторую крупную фракцию с размером частиц свыше 0,5 мм и не более 1 мм, и третью крупную фракцию с размером частиц свыше 1 мм и не более 3 мм, причем

массовые доли первой, второй и третьей крупных фракций составляют соответственно 20-40%, 10-30% и 50-70% при принятии массы целевой крупной фракции за 100%.

[18] Технический результат данного развития пятого частного случая изобретения состоит в следующем. Максимальные армирующий и капиллярный эффекты обеспечиваются частицами третьей крупной фракции, при этом даже находясь в контакте друг с другом, вследствие своего крупного размера эти частицы оставляют значительное пространство между собой. Частицы первой и второй крупных фракций также воспроизводят данные эффекты в некоторой степени, при этом они способны располагаться между частицами третьей крупной фракции, существенно повышая общую выраженность указанных эффектов.

[19] В шестом частном случае изобретения в полученной на этапе (г) целевой смеси массовые доли целевой крупной и исходной мелкой фракций составляют соответственно 30-90% и 10-70%, а предпочтительно 50-75% и 50-25%, при принятии массы целевой смеси за 100%. Данное соотношение целевой крупной и исходной мелкой фракций позволяет получить оптимальный баланс между устойчивостью керамического огнеупорного изделия к химическому и эрозионному воздействию нагретой текучей среды и механической прочностью керамического огнеупорного изделия.

[20] В седьмом частном случае изобретения на этапе (д) для получения первичной заготовки выполняют ее формование и последующую сушку, причем формование первичной заготовки осуществляют путем вибролитья. Вибролитье обеспечивает заполнение частицами исходной мелкой фракции, по существу, всех полостей, которые образуются между частицами целевой крупной фракции. Данный частный случай изобретения максимизирует кажущуюся плотность первичной заготовки перед спеканием.

[21] В восьмом частном случае изобретения на этапе (е) спекание первичной заготовки производят до кажущейся плотности свыше 5,14 г/см3. Данный уровень кажущейся плотности обеспечивает керамическому огнеупорному изделию исключительно низкую пористость, что максимизирует устойчивость керамического огнеупорного изделия к химическому и эрозионному воздействию нагретой текучей среды.

[22] В девятом частном случае изобретения на этапе (е) спекание первичной заготовки производят при температуре 1300-1700°С. Данный режим спекания обеспечивает для целевой заготовки достижение, по существу, ее максимально возможной кажущейся плотности, что минимизирует открытую пористость керамического огнеупорного изделия.

Краткое описание чертежей

[23] Осуществление изобретения будет пояснено ссылками на фигуры:

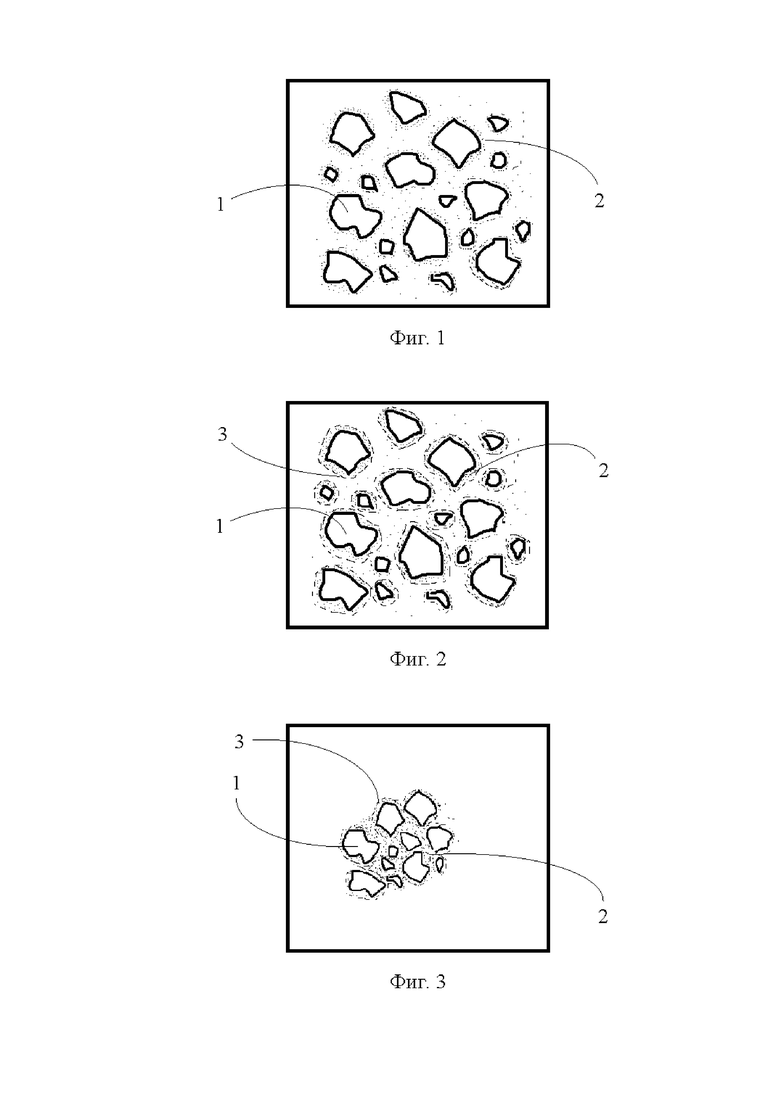

Фиг. 1 – качественное изображение среза первичной заготовки после операции формования, выполняемой на этапе (д) Способа;

Фиг. 2 – качественное изображение среза первичной заготовки после операции сушки, выполняемой на этапе (д) Способа;

Фиг. 3 – качественное изображение среза целевой заготовки после спекания первичной заготовки на этапе (е) Способа;

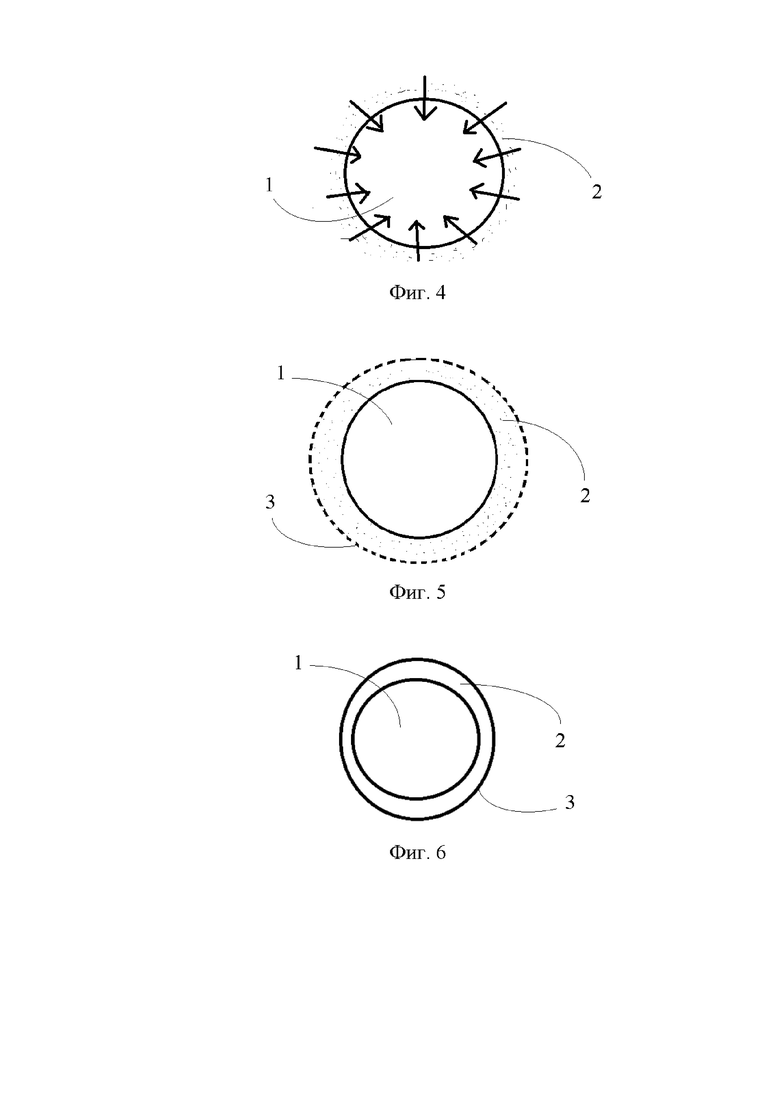

Фиг. 4 – качественное изображение одной частицы целевой крупной фракции и окружающих ее частиц исходной мелкой фракции после операции формования, выполняемой на этапе (д) Способа;

Фиг. 5 – качественное изображение одной частицы целевой крупной фракции и окружающих ее частиц исходной мелкой фракции после операции сушки, выполняемой на этапе (д) Способа;

Фиг. 6 – качественное изображение одной частицы целевой крупной фракции и окружающих ее частиц исходной мелкой фракции после спекания первичной заготовки на этапе (е) Способа;

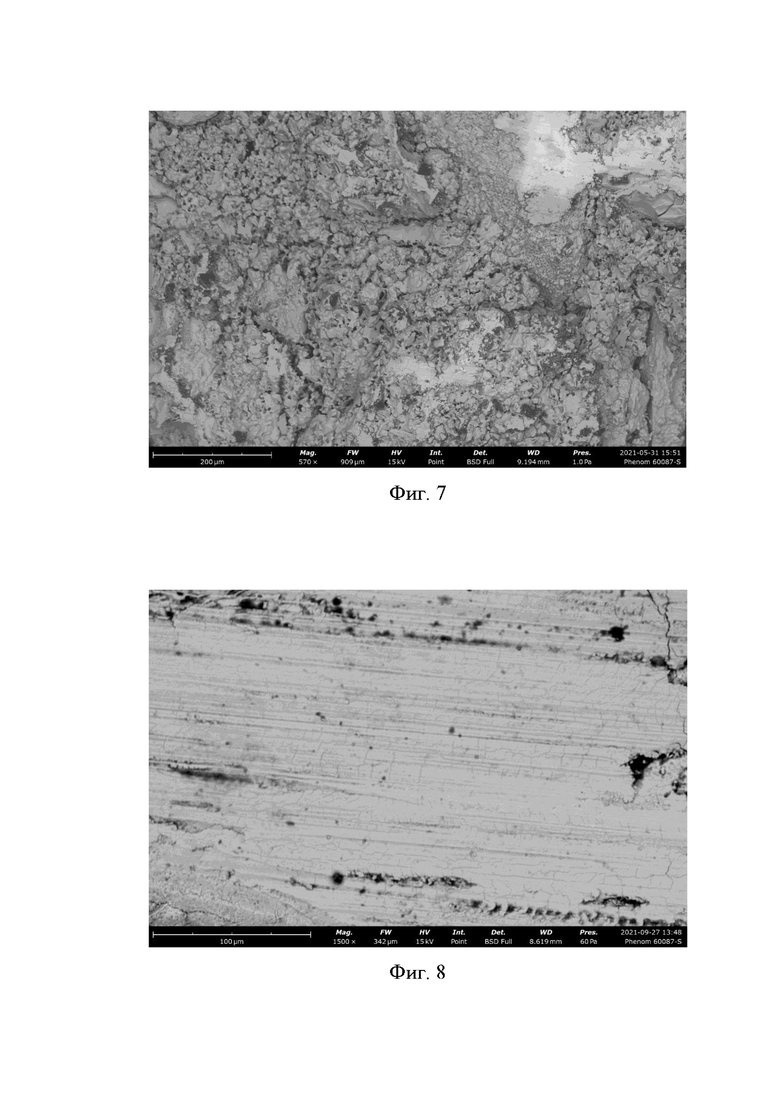

Фиг. 7 – полученная на электронном микроскопе фотография среза керамического огнеупорного изделия, выполненного согласно Сравнительному примеру;

Фиг. 8 – полученная на электронном микроскопе фотография среза керамического огнеупорного изделия, выполненного согласно изобретению.

Следует отметить, что форма и размеры отдельных структурных элементов, отображенных на фигурах, могут являться условными и могут быть показаны так, чтобы наиболее наглядно проиллюстрировать взаимное расположение элементов и их причинно-следственную связь с заявленным техническим результатом.

Осуществление изобретения

[24] Осуществление изобретения будет показано на наилучших известных авторам примерах реализации изобретения, которые не являются ограничениями в отношении объема охраняемых прав.

[25] Согласно Способу, керамическое огнеупорное изделие получают главным образом из диоксида циркония, исходная форма которого представляет собой тонкодисперсный порошок с размером частиц не более 10 мкм. В дальнейшем данный порошок именуется как «исходная мелкая фракция диоксида циркония» или кратко - «исходная мелкая фракция». В предпочтительном случае в качестве исходной мелкой фракции используют порошок диоксида циркония, частично стабилизированного оксидом иттрия (Y2O3, массовая доля 4,5%). Однако понятие «исходная мелкая фракция диоксида циркония» может включать в себя порошок иного состава, в котором диоксид циркония занимает по меньшей мере 90% по массе и имеет определяющее значение в отношении свойств порошка.

[26] Следует отметить, что в частных случаях Способа в качестве исходной мелкой фракции диоксида циркония может быть использован порошок с размером частиц не более 1 мкм, не более 2 мкм, не более 3 мкм, не более 4 мкм, не более 5 мкм, не более 6 мкм, не более 7 мкм, не более 8 мкм, не более 9 мкм или смесь данных порошков. Выбор одного или нескольких диапазонов размеров частиц не оказывает влияния на осуществление Способа и его технические результаты при том условии, что эти диапазоны полностью укладываются в диапазон, в котором размеры частиц не превышают 10 мкм.

[27] Кроме того, здесь и далее термин «размер частицы» предпочтительно означает диаметр окружности, наибольшей из всех окружностей, которые могут быть описаны вокруг частицы. Существуют, однако, и другие методики оценки размера частиц, например размер частицы может быть представлен диаметром сферы эквивалентного объема или может быть определен по размеру ячейки просеивающего сита и т.д. Все известные методики оценки размеров частиц могут быть использованы для осуществления Способа и не влияют на достигаемые технические результаты.

[28] Далее, ввиду объективной невозможности установления точного размера каждой частицы, термин «размер частицы» в контексте настоящей заявки имеет вероятностный характер и означает, что частицы в основном имеют указанный размер. Например, понятие «исходная мелкая фракция диоксида циркония с размером частиц не более 10 мкм» включает в себя также порошок с размером частиц d90 = 10 мкм, в котором не менее 90% массы порошка приходится на частицы размером не более 10 мкм.

[29] Способ реализуется посредством последовательного осуществления этапов (а), (б), (в), (г), (д) и (е). На этапе (а) получают исходный технологический блок, для чего выполняют формование исходного технологического блока из первичной смеси и его последующую сушку. Первичная смесь при этом состоит главным образом из исходной мелкой фракции диоксида циркония. Одновременно с этим в первичную смесь могут входить модифицирующие добавки различного назначения, например активатор спекания. Ввиду малого количественного содержания модифицирующих добавок в первичной смеси, в контексте настоящего изложения справедливо допущение, что первичная смесь представляет собой исходную мелкую фракцию диоксида циркония.

[30] Формование исходного технологического блока может быть осуществлено посредством шликерного литья в гипсовую форму, прессованием пресс-порошка или посредством других технологий, известных специалисту в данной области техники. В соответствии с используемой технологией формования первичная смесь может входить в состав суспензии, пресс-порошка или в иную формовочную массу, для чего первичная смесь может быть смешана с водой и/или связующим. Способы приготовления суспензий, пресс-порошков и иных содержащих первичную смесь формовочных масс, соответствующих используемым технологиям формования, а также необходимые для реализации данных технологий компоненты являются общеизвестными, и для специалиста в данной области техники они очевидны. Следует отметить, что по мнению авторов изобретения, предпочтительной технологией формования исходного технологического блока является прессование пресс-порошка, который готовят из первичной смеси.

[31] Форма исходного технологического блока может быть любой, тем не менее с точки зрения технологичности формования предпочтительной является форма параллелепипеда. Сушку исходного технологического блока осуществляют при комнатной или слегка повышенной температуре, например при температуре 20-50°С, в течение, например 24 часов, с последующей выдержкой при температуре 100-120°С в течение, например 5 часов.

[32] На этапе (б) получают спеченный технологический блок, для чего исходный технологический блок подвергают обжигу, который производят до тех пор, пока исходный технологический блок в результате спекания не приобретет кажущуюся плотность, входящую в первый целевой диапазон: от 3,63 до 4,84 г/см3 включительно. Таким образом, исходный технологический блок становится спеченным технологическим блоком, когда его кажущаяся плотность попадает в первый целевой диапазон. Обратим внимание, что первый целевой диапазон соответствует кажущейся плотности, составляющей от 60% до 80% включительно от истинной плотности исходного технологического блока, которую принимают равной плотности частично стабилизированного диоксида циркония 6,05 г/см3.

[33] Тем не менее, с точки зрения выраженности описанного ниже капиллярного эффекта, является предпочтительным, если первый целевой диапазон кажущейся плотности исходного технологического блока представляет собой диапазон от 3,63 до 4,54 г/см3 включительно, что соответствует кажущейся плотности, составляющей от 60% до 75% включительно от истинной плотности исходного технологического блока.

[34] Для специалиста в данной области является очевидным, при какой температуре обжига может быть достигнут указанный результат спекания исходного технологического блока. Тем не менее авторы изобретения полагают, что обжиг исходного технологического блока следует производить при температуре 1000-1300°С, поскольку при данной температуре увеличивается интервал времени, в котором кажущаяся плотность спеченного технологического блока находится в первом целевом диапазоне, что в свою очередь, повышает вероятность получения спеченного технологического блока с требуемой кажущейся плотностью. Время обжига исходного технологического блока зависит от его размеров, и в наиболее востребованном случае, когда исходный технологический блок выполняется в объеме обычного кирпича или меньше, например вдвое меньше, время обжига при указанной температуре составляет 1-3 часа.

[35] Этап (б) естественным образом включает в себя предварительную операцию, состоящую в том, что на серии образцов, выполненных подобно исходному технологическому блоку, опытным путем определяют оптимальный режим спекания, в частности - минимальное время, при котором спеченные образцы гарантированно приобретают кажущуюся плотность, принадлежащую первому целевому диапазону. Соответственно, для выполнения этапа (б) в отношении исходного технологического блока осуществляют оптимальный режим спекания, после чего в предпочтительном, но не обязательном случае изобретения удостоверяются в приобретении спеченным технологическим блоком требуемой кажущейся плотности. Кажущуюся плотность образцов и спеченного технологического блока, а также упоминаемой ниже целевой заготовки определяют согласно ГОСТ 2409-2014.

[36] На этапе (в) осуществляют дробление спеченного технологического блока и выделение целевой крупной фракции диоксида циркония с размером частиц свыше 0,1 мм. Авторы изобретения считают предпочтительным включение в целевую крупную фракцию только тех частиц, которые имеют размер не более 3 мм, поскольку более крупные частицы в дальнейшем могут стать причиной неоднородности материала целевой заготовки и локальных отклонений пористости и прочности. Обратим таже внимание, что указанные операции этапа (в), а именно дробление и классификацию частиц по размерам, осуществляют при помощи общеизвестных технологий, очевидных для специалиста в данной области техники.

[37] В еще более предпочтительном случае изобретения частицы с размером свыше 0,1 мм и не более 3 мм, выделенные после дробления спеченного технологического блока, разделяют на первую, вторую и третью крупные фракции. Первая крупная фракция при этом представляет собой частицы с размером свыше 0,1 мм и не более 0,5 мм, вторая крупная фракция представляет собой частицы с размером свыше 0,5 мм и не более 1 мм, а третья крупная фракция представляет собой частицы с размером свыше 1 мм и не более 3 мм. Упомянутую целевую крупную фракцию диоксида циркония в этом случае получают смешиванием первой, второй и третьей крупных фракций в следующей пропорции: при принятии массы целевой крупной фракции за 100% массовые доли первой, второй и третьей крупных фракций составляют соответственно от 20% до 40% включительно, от 10% до 30% включительно и от 50% до 70% включительно.

[38] Отметим, что получение целевой крупной фракции путем смешивания первой, второй и третьей крупных фракций в указанных пропорциях преследует следующую цель. В полученном согласно Способу керамическом огнеупорном изделии максимальный армирующий эффект, а также максимальный капиллярный эффект, способствующий более плотному расположению частиц, обеспечиваются частицами третьей крупной фракции, при этом даже находясь в контакте друг с другом, вследствие своего сравнительно большого размера эти частицы оставляют значительное пространство между собой. Частицы первой и второй крупных фракций способны располагаться между частицами третьей крупной фракции, и, будучи все равно достаточно крупными по сравнению с частицами исходной мелкой фракции, они также вносят свой вклад в армирование и уплотнение керамического огнеупорного изделия. В результате этого армирование и уплотнение усиливаются, а значит, повышается прочность и кажущаяся плотность полученного керамического огнеупорного изделия.

[39] На этапе (г) получают целевую смесь, для чего полученную целевую крупную фракцию смешивают с исходной мелкой фракцией, при этом массовые доли целевой крупной и исходной мелкой фракций предпочтительно составляют соответственно от 30% до 90% включительно и от 10% до 70% включительно при принятии массы целевой смеси за 100%. В наиболее предпочтительном случае массовые доли целевой крупной и исходной мелкой фракций составляют соответственно от 50% до 75% включительно и от 50% до 25% включительно. Данное соотношение целевой крупной и исходной мелкой фракций позволяет получить оптимальный баланс между устойчивостью керамического огнеупорного изделия к химическому и эрозионному воздействию нагретой текучей среды и его механической прочностью.

[40] Как было показано выше, устойчивость керамического огнеупорного изделия к указанному воздействию нагретой текучей среды достигается благодаря его сниженной открытой пористости, что обеспечивается присутствием исходной мелкой фракции в целевой смеси. В свою очередь, механическая прочность керамического огнеупорного изделия обеспечивается за счет включения в целевую смесь целевой крупной фракции. Таким образом, в отдельных случаях соотношение целевой крупной и исходной мелкой фракций в целевой смеси может быть определено с учетом превалирующего фактора негативного воздействия в т.ч. и за пределами указанных интервалов.

[41] Аналогично первичной смеси целевая смесь может содержать модифицирующие добавки.

[42] На этапе (д) получают первичную заготовку, для чего выполняют формование первичной заготовки из целевой смеси и ее последующую сушку. Формование первичной заготовки осуществляют посредством вибролитья или посредством других технологий, известных специалисту в данной области техники. Аналогично этапу (а) в соответствии с используемой технологией формования целевая смесь может входить в состав суспензии, пресс-порошка или иной формовочной массы, для получения которых целевая смесь может быть смешана с водой и/или связующим, а также с иными компонентами.

[43] В то же время, по мнению авторов изобретения, предпочтительной технологией формования первичной заготовки является вибролитье, поскольку оно обеспечивает заполнение частицами исходной мелкой фракции, по существу, всех полостей, которые образуются между частицами целевой крупной фракции, и таким образом, максимизирует кажущуюся плотность первичной заготовки перед спеканием. В этом случае для формования первичной заготовки готовят пастообразную формовочную массу из целевой смеси и воды, которую заливают в форму, установленную на вибростоле.

[44] Форма первичной заготовки предпочтительно близка к форме целевой заготовки с учетом некоторого избытка по размерам, необходимого для компенсации усадки первичной заготовки при ее сушке и спекании. Сушку первичной заготовки осуществляют при комнатной или слегка повышенной температуре, например при температуре 30-60°С, в течение, например, 24 часов.

[45] Важное значение на этапе (д) приобретает то обстоятельство, что частицы целевой крупной фракции диоксида циркония, будучи спеченными до их кажущейся плотности, составляющей 60-80%, а в предпочтительном случае – до 60-75% от их истинной плотности, имеют некоторую открытую пористость. Это является существенным отличием Способа от прототипа, в котором частицы крупной фракции представляют собой сплавленные частицы и имеют максимально возможную кажущуюся плотность, близкую к истинной плотности, т.е. по существу, не имеют пор.

[46] На Фиг. 1 показано качественное изображение среза первичной заготовки после операции формования, выполняемой на этапе (д) Способа. Расположение частиц целевой крупной фракции 1 и частиц исходной мелкой фракции 2 в первичной заготовке на данном этапе не отличается от расположения частиц крупной и мелкой фракций в заготовке, выполненной согласно прототипу.

[47] Тем не менее, на Фиг. 2 с качественным изображением среза первичной заготовки после операции сушки, выполняемой на этапе (д) Способа, отличия от прототипа становятся заметны. Благодаря тому, что частицы целевой крупной фракции 1 сохранили поры, они воспроизводят капиллярный эффект, проявляющийся в образовании градиента давления, направленного внутрь частиц целевой крупной фракции 1. Данное обстоятельство побуждает воду, содержащуюся в пастообразной формовочной массе, всасываться в поры частиц целевой крупной фракции 1, увлекая за собой частицы исходной мелкой фракции 2, которые плотно охватывают частицы целевой крупной фракции 1 с образованием уплотненных оболочек 3.

[48] Хотя это и не показано на Фиг. 2, образование уплотненных оболочек 3 вокруг частиц целевой крупной фракции 1 сопровождается повышенной усадкой первичной заготовки, а значит и повышением ее кажущейся плотности уже на стадии сушки. Описанный выше эффект показан также на Фиг. 4 и 5 на примере одной частицы целевой крупной фракции 1. В дальнейшем вода, поникшая в поры частиц целевой крупной фракции 1, удаляется в виде пара.

[49] На этапе (е) получают целевую заготовку, для чего первичную заготовку подвергают обжигу, который производят до тех пор, пока первичная заготовка в результате спекания не приобретет кажущуюся плотность свыше 4,84 г/см3, т.е. превышающую 80% от истинной плотности первичной заготовки. Таким образом, первичная заготовка становится целевой заготовкой, когда ее кажущаяся плотность попадает в указанный второй целевой диапазон.

[50] Целевая заготовка, кажущаяся плотность которой составляет более 4,84 г/см3, характеризуется сравнительно низкой открытой пористостью, величина которой является приемлемой с точки зрения поставленной перед изобретением технической проблемы. В то же время в пределах второго целевого диапазона кажущаяся плотность целевой заготовки может быть повышена более продолжительным или более горячим обжигом первичной заготовки, что позволит усилить желаемые свойства целевой заготовки. Например, первичная заготовка в результате более длительного или более интенсивного спекания может быть доведена до кажущейся плотности свыше 5,0 г/см3 или даже свыше 5,14 г/см3, что составляет 85% от ее истинной плотности. В этом случае целевая заготовка приобретает исключительно низкую открытую пористость.

[51] Для специалиста в данной области является очевидным, при какой температуре обжига может быть достигнут указанный результат спекания первичной заготовки. Тем не менее авторы изобретения полагают, что ее обжиг следует производить при температуре 1300-1700°С, при которой целевая заготовка может приобрести, по существу, максимально возможную кажущуюся плотность.

[52] Время обжига первичной заготовки зависит от ее размеров и формы и может быть предварительно определено на серии подобных образцов аналогично тому, как это было описано выше для спекания исходного технологического блока на этапе (б). В наиболее востребованном случае, когда первичная заготовка выполняется в объеме обычного кирпича, время обжига при указанной температуре составляет 3-5 часов. Следует отметить, что верхний предел времени обжига первичной заготовки специально не ограничивается и определяется исходя из соображений экономии энергии.

[53] Как показано на Фиг. 3 и 6, спекание первичной заготовки, в которой частицы исходной мелкой фракции 2 более плотно агрегированы с частицами целевой крупной фракции 1 по сравнению с прототипом, сопровождается более выраженной усадкой, в результате чего кажущаяся плотность целевой заготовки превышает таковую у прототипа.

[54] Целевая заготовка, полученная на этапе (е), может выступать в качестве готового керамического огнеупорного изделия. Однако в частном случае Способа керамическое огнеупорное изделие получает путем механической обработки целевой заготовки, например, путем шлифования, прорезания щелевых отверстий или иных технологических операций.

[55] Поскольку высокая кажущаяся плотность свидетельствует о малой пористости керамического огнеупорного изделия, в частности – открытой пористости, что подтверждается прямыми измерениями, то полученное согласно Способу керамическое огнеупорное изделие является более устойчивым к эрозионным и химическим воздействиям со стороны нагретой текучей среды.

[56] На Фиг. 7 представлена полученная на электронном микроскопе фотография среза керамического огнеупорного изделия, выполненного из диоксида циркония согласно описанному ниже Сравнительному примеру по аналогии с прототипом изобретения. В свою очередь, на Фиг. 8 представлена полученная на электронном микроскопе фотография среза керамического огнеупорного изделия, выполненного из диоксида циркония согласно Способу. Сопоставление Фиг. 7 и 8 позволяет сделать вывод о более плотной «упаковке» частиц целевой крупной и исходной мелкой фракций диоксида циркония в керамическом огнеупорном изделии, выполненном согласно Способу, что подтверждает повышенную кажущуюся плотность такого керамического огнеупорного изделия.

[57] Описанные выше технические результаты изобретения были подтверждены экспериментально при сопоставлении керамических огнеупорных изделий, выполненных согласно Способу (Примеры 1-5) и по аналогии с прототипом (Сравнительный пример).

[58] Пример 1

В качестве исходной мелкой фракции диоксида циркония использовали коммерчески доступный порошок диоксида циркония, частично стабилизированного оксидом иттрия (Y2O3, массовая доля 4,5%), с размером частиц d90 = 5,6 мкм и d50 = 2,0 мкм. Первичная смесь массой 15000 г целиком состояла из исходной мелкой фракции диоксида циркония. Указанное количество первичной смеси смешали с 1200 мл 5%-го раствора поливинилового спирта, выступающего в качестве временного связующего, с последующим протиранием через сито с получением пресс-порошка. Далее из полученного пресс-порошка на гидравлическом прессе при давлении 80 МПа выполнили формование трех исходных технологических блоков в форме параллелепипеда. Исходные технологические блоки сушили на воздухе в течение 24 часов, а затем - в камерном сушиле при температуре 110°С в течение 5 часов.

[59] После этого исходные технологические блоки обожгли в газовой печи при температуре 1100°С в течение 2 часов с получением спеченных технологических блоков, для одного из которых определили кажущуюся плотность согласно ГОСТ 2409-2014. Кажущаяся плотность спеченного технологического блока составила 4,0 г/см3, что эквивалентно 66% от его истинной плотности, которую приняли равной плотности частично стабилизированного диоксида циркония 6,05 г/см3. Далее спеченные технологические блоки раздробили с выделением первой, второй и третьей крупной фракций диоксида циркония, в которых размер частиц составляет соответственно: свыше 0,1 мм и не более 0,5 мм, свыше 0,5 мм и не более 1 мм, свыше 1 мм и не более 3 мм (далее также – фракции 1, 2 и 3 соответственно).

[60] Затем получили 12000 г целевой крупной фракции диоксида циркония, для чего первую, вторую и третью крупные фракции смешали в количестве соответственно 3000 г, 1800 г и 7200 г, т.е. в их массовых долях, составляющих соответственно 25%, 15% и 60% при принятии массы целевой крупной фракции за 100%. После этого получили 14286 г целевой смеси путем смешивания 10000 г целевой крупной фракции диоксида циркония с 4286 г исходной мелкой фракции диоксида циркония, что отражает массовые доли целевой крупной и исходной мелкой фракций диоксида циркония в размере 70% и 30% соответственно при принятии массы целевой смеси за 100%.

[61] Далее 14286 г целевой смеси смешали с 1358 мл воды и 14 г поликарбоксилатного эфира, используемого в качестве разжижающей добавки, и получили 15658 г пастообразной формовочной массы. С использованием вибростола и металлической формы из полученной пастообразной формовочной массы осуществили формование первичной заготовки, которую затем сушили в течение 24 часов при температуре 50°С. После этого первичную заготовку обожгли в газовой печи при температуре 1350°С в течение 3 часов с получением целевой заготовки, для которой определили кажущуюся плотность и открытую пористость согласно ГОСТ 2409-2014, а также предел прочности при сжатии. Целевую заготовку рассматривали в качестве готового керамического огнеупорного изделия. Результаты определения данных величин занесли в Таблицу.

[62] Пример 2

Керамическое огнеупорное изделие выполнили аналогично Примеру 1 с тем лишь исключением, что для получения спеченных технологических блоков обжиг первичных технологических блоков осуществляли при температуре 1200°С в течение 2 часов.

[63] Пример 3

Керамическое огнеупорное изделие выполнили аналогично Примеру 1 с тем лишь исключением, что в качестве целевой крупной фракции диоксида циркония использовали одну только третью крупную фракцию, в которой размер частиц составляет свыше 1 мм и не более 3 мм.

[64] Пример 4

Керамическое огнеупорное изделие выполнили аналогично Примеру 1 с тем лишь исключением, что в качестве целевой крупной фракции диоксида циркония использовали одну только вторую крупную фракцию, в которой размер частиц составляет свыше 0,5 мм и не более 1 мм.

[65] Пример 5

Керамическое огнеупорное изделие выполнили аналогично Примеру 1 с тем лишь исключением, что в качестве целевой крупной фракции диоксида циркония использовали одну только первую крупную фракцию, в которой размер частиц составляет свыше 0,1 мм и не более 0,5 мм.

[66] Сравнительный пример

[67] Керамическое огнеупорное изделие выполнили аналогично Примеру 1 с тем лишь исключением, что исходный технологический блок обжигали при температуре 1350°С в течение 4 часов, в результате чего кажущаяся плотность спеченного технологического блока составила 5,75 г/см3, что эквивалентно 95,2% от его истинной плотности.

[68] Результаты испытаний керамических огнеупорных изделий, полученных в Примерах 1-5 и Сравнительном примере, представлены в Таблице. Сопоставление Примеров 1-5 со Сравнительным примером свидетельствует о достижении технического результата, заключающегося в увеличении кажущейся плотности и соответствующем уменьшении открытой пористости керамического огнеупорного изделия, выполненного согласно Способу.

[69] Одновременно с этим на основании результатов, полученных в Примерах 1-5 и Сравнительном примере, можно сделать вывод о достижении неожиданного технического результата, заключающегося в увеличении механической прочности керамического огнеупорного изделия, выполненного согласно Способу. Возникновение данного полезного эффекта предположительно объясняется тем, что благодаря описанному выше капиллярному эффекту, при проведении сушки на этапе (д) обеспечивается равномерное сцепление частиц целевой смеси между собой по всему объему первичной заготовки, даже если этот объем является достаточно большим. В дальнейшем это обстоятельство создает благоприятные условия для более прочного спекания первичной заготовки на этапе (е).

[70] Примеры 1 и 2 подтверждают возможность достижения технического результата при различных значениях кажущейся плотности спеченного технологического блока. Примеры 3-5 подтверждают возможность достижения технического результата при различных размерах частиц целевой крупной фракции.

[71] Таблица

1-3

1-3

3

2

1

1-3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ОГНЕУПОРНОГО ИЗДЕЛИЯ ИЗ ЦИРКОНА | 2021 |

|

RU2782638C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ОГНЕУПОРНОГО ИЗДЕЛИЯ ИЗ ЦИРКОНАТА КАЛЬЦИЯ | 2021 |

|

RU2782658C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ ПОСРЕСТВОМ 3-Д ПЕЧАТИ | 2021 |

|

RU2774993C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ОГНЕУПОРНОГО ИЗДЕЛИЯ С ВЫСОКОЙ ОДНОРОДНОСТЬЮ ХИМИЧЕСКОГО СОСТАВА | 2022 |

|

RU2796140C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА | 2009 |

|

RU2478874C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2816230C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ КЕРАМИКИ АДДИТИВНОЙ ТЕХНОЛОГИЕЙ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2023 |

|

RU2814669C1 |

| Способ синтеза для производства содержащих цирконат кальция материалов, а также шихта и грубокерамическое огнеупорное изделие, содержащее предварительно синтезированный содержащий цирконат кальция гранулированный материал | 2018 |

|

RU2763197C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА КОРДИЕРИТОВОГО СОСТАВА | 2014 |

|

RU2582146C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ ПОСРЕДСТВОМ 3D-ПЕЧАТИ С ПОДАЧЕЙ ГАЗООБРАЗНОГО ХЛАДАГЕНТА В ОБЛАСТЬ ПЕЧАТИ | 2023 |

|

RU2812374C1 |

Изобретение относится к способам получения керамических огнеупорных изделий из диоксида циркония, в частности к способам, которые включают в себя спекание заготовок, сформованных из порошков диоксида циркония. Преимущественной областью использования изобретения является изготовление оснастки для стекловаренного производства. Согласно предложенному способу изготавливают целевую заготовку, при этом способ включает в себя этапы получения исходного технологического блока из исходной мелкой фракции диоксида циркония с размером частиц не более 10 мкм; спекания исходного технологического блока до кажущейся плотности не менее 3,63 г/см3 и не более 4,84 г/см3; дробления спеченного технологического блока и выделение целевой крупной фракции диоксида циркония с размером частиц свыше 0,1 мм; получения целевой смеси, содержащей целевую крупную и исходную мелкую фракции диоксида циркония. Из целевой смеси формуют заготовку и спекают до кажущейся плотности свыше 4,84 г/см3. Технический результат изобретения состоит в повышении кажущейся плотности и снижении открытой пористости керамического огнеупорного изделия из диоксида циркония. 9 з.п. ф-лы, 8 ил., 1 табл., 5 пр.

1. Способ получения керамического огнеупорного изделия, в котором для получения керамического огнеупорного изделия изготавливают целевую заготовку, при этом способ включает в себя следующие этапы:

(а) получение исходного технологического блока из исходной мелкой фракции диоксида циркония с размером частиц не более 10 мкм;

(б) получение спеченного технологического блока путем спекания исходного технологического блока до кажущейся плотности не менее 3,63 г/см3 и не более 4,84 г/см3;

(в) дробление спеченного технологического блока и выделение целевой крупной фракции диоксида циркония с размером частиц свыше 0,1 мм;

(г) получение целевой смеси, содержащей целевую крупную и исходную мелкую фракции диоксида циркония;

(д) получение первичной заготовки из целевой смеси;

(е) получение целевой заготовки путем спекания первичной заготовки до кажущейся плотности свыше 4,84 г/см3.

2. Способ по п. 1, в котором керамическое огнеупорное изделие получают путем механической обработки целевой заготовки.

3. Способ по п. 1, в котором на этапе (а) для получения исходного технологического блока выполняют его формование и последующую сушку, причем формование исходного технологического блока осуществляют путем прессования пресс-порошка, который готовят из первичной смеси.

4. Способ по п. 1, в котором на этапе (б) спекание исходного технологического блока производят до кажущейся плотности не менее 3,63 г/см3 и не более 4,54 г/см3.

5. Способ по п. 1, в котором на этапе (б) спекание исходного технологического блока производят при температуре 1000-1300°С.

6. Способ по п. 1, в котором полученная на этапе (в) целевая крупная фракция диоксида циркония характеризуется размером частиц не более 3 мм.

7. Способ по п. 6, в котором полученная на этапе (в) целевая крупная фракция диоксида циркония включает в себя:

первую крупную фракцию с размером частиц свыше 0,1 мм и не более 0,5 мм, вторую крупную фракцию с размером частиц свыше 0,5 мм и не более 1 мм, и третью крупную фракцию с размером частиц свыше 1 мм и не более 3 мм, причем

массовые доли первой, второй и третьей крупных фракций составляют соответственно 20-40%, 10-30% и 50-70% при принятии массы целевой крупной фракции за 100%.

8. Способ по п. 1, в котором на этапе (д) для получения первичной заготовки выполняют ее формование и последующую сушку, причем формование первичной заготовки осуществляют путем вибролитья.

9. Способ по п. 1, в котором на этапе (е) спекание первичной заготовки производят до кажущейся плотности свыше 5,14 г/см3.

10. Способ по п. 1, в котором на этапе (е) спекание первичной заготовки производят при температуре 1300-1700°С.

| Способ изготовления огнеупоров | 1990 |

|

SU1719371A1 |

| СОСТАВ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ЗЕРНИСТОГО СТРОЕНИЯ ИЗ ДИОКСИДА ЦИРКОНИЯ | 2002 |

|

RU2249570C2 |

| Способ изготовления плотной керамики из стабилизированной двуокиси циркония | 1977 |

|

SU728369A1 |

| ПОРОШОК ДИОКСИДА ЦИРКОНИЯ | 2010 |

|

RU2532818C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2491253C1 |

| Устройство для автоматического определения содержания железа в рудном материале | 1977 |

|

SU627426A1 |

| US 6284692 B1, 04.09.2001. | |||

Авторы

Даты

2022-10-31—Публикация

2021-12-01—Подача