Изобретение относится к металлургии и может применяться при внепечной обработке жидкого металла в ковше путем донной продувки его инертным газом.

Известно устройство для донной продувки жидкого металла газом в ковше, состоящее из гнездового блока и расположенной в нем продувочной фурмы со щелевыми каналами и с газоподводящей трубкой, патент RU № 2356691, В22Д 41/58 от 09.01.2007. Такое устройство устанавливается в футеровке дна сталеразливочного ковша, который заполняется жидким металлом. Для ведения процесса внепечной обработки стали в газоподводящую трубку под определенным давлением подается инертный газ, например, аргон, который поступает в фурму и по ее щелевым каналам движется к жидкому металлу на дне ковша. В виде мелких пузырьков газ всплывает на поверхность металла, вызывая тем самым его перемешивание.

Для обеспечения высокой термостойкости гнездовой блок и продувочная фурма изготавливаются из огнеупорного материала, который, однако, является достаточно хрупким материалом. Верхние торцевые (рабочие) поверхности их расположены в одной плоскости, которая находится выше рабочей поверхности дна ковша. Выступающая над поверхностью дна ковша часть продувочного устройства в период ведения плавки находится в жидком металле и поэтому нагревается до максимальной температуры. В прямых углах выступающей части термические напряжения могут превышать прочность огнеупора, что приводит к скалыванию углов. Это является недостатком такой конструкции.

С противоположной стороны устройства, со стороны газоподводящей трубки, торцевые поверхности фурмы и гнездового блока также находятся в одной плоскости. По причине максимальной удаленности от жидкого металла температура материала гнездового блока в этом месте минимальная. Возникающий вследствие этого большой температурный градиент по длине гнездового блока вызывает высокие термические напряжения, что приводит к образованию в нем продольных трещин. Такие продольные трещины лежат в плоскости, совпадающей с продольной осью гнездового блока, и пересекают его боковую поверхность. Они простираются на всю его длину, от верхнего рабочего торца к нижнему торцу. Количество их может быть три или четыре, и они располагаются в плоскостях под углом друг к другу соответственно, примерно, 120° или 90°.

Назначение гнездового блока - удерживать продувочную фурму при жестких условиях высокой температуры жидкого металла и высокого давления инертного газа (до 20 атм.). Образование продольных трещин нарушает работоспособность устройства. Это также является недостатком такой конструкции.

В патенте RU № 173109 В22Д 41/58 от 09.08.2016 устройство для донной продувки жидкого металла установлено в дне ковша таким образом, что часть блока, выступающая над уровнем дна ковша, имеет минимальный объем. Это снижает температурный градиент по длине гнездового блока. С противоположной стороны устройства, со стороны газоподводящей трубки, торцевые поверхности фурмы и гнездового блока находятся в одной плоскости. При выплавке стали в дуговых электропечах и при использовании в сталеразливочных ковшах таких гнездовых блоков сколы выступающей части практически отсутствуют. Однако количество продольных трещин уменьшается незначительно. Это является недостатком указанного патента.

В качестве прототипа принят патент № 2706911, в котором верхняя часть гнездового блока заменена огнеупорной футеровкой дня ковша. За счет этого происходит снижение температурного градиента между верхней и нижней торцевыми поверхностями гнездового блока и как результат уменьшение количества продольных трещин. В такой конструкции на поверхности дна ковша находится только рабочая поверхность фурмы. Из-за своих малых размеров после разливки жидкого металла она не редко полностью закрывается остатками застывшего металла и шлака и определить ее местоположение при очистке кислородом с помощью стальной трубы составляет большую трудоемкость. Часто для определения ее местоположения приходится удалять участки застывшего металла и шлака в произвольных местах, которые удалять не требуется (метод случайного обнаружения). Это является недостатком указанной конструкции.

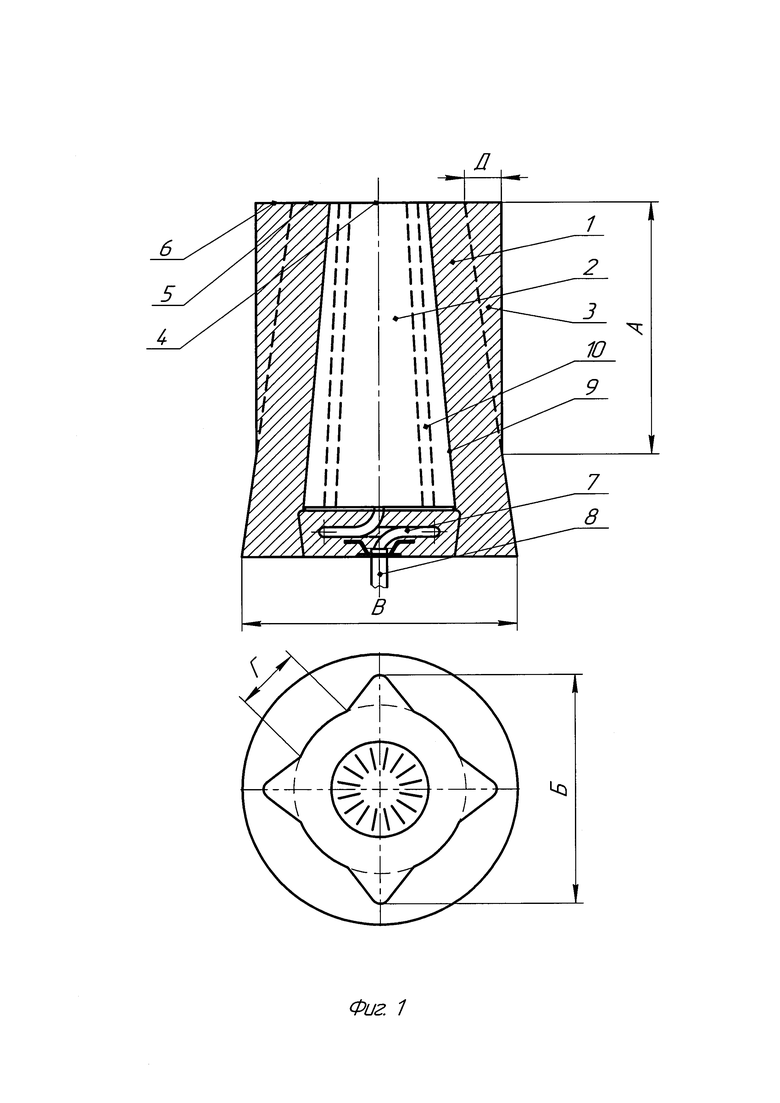

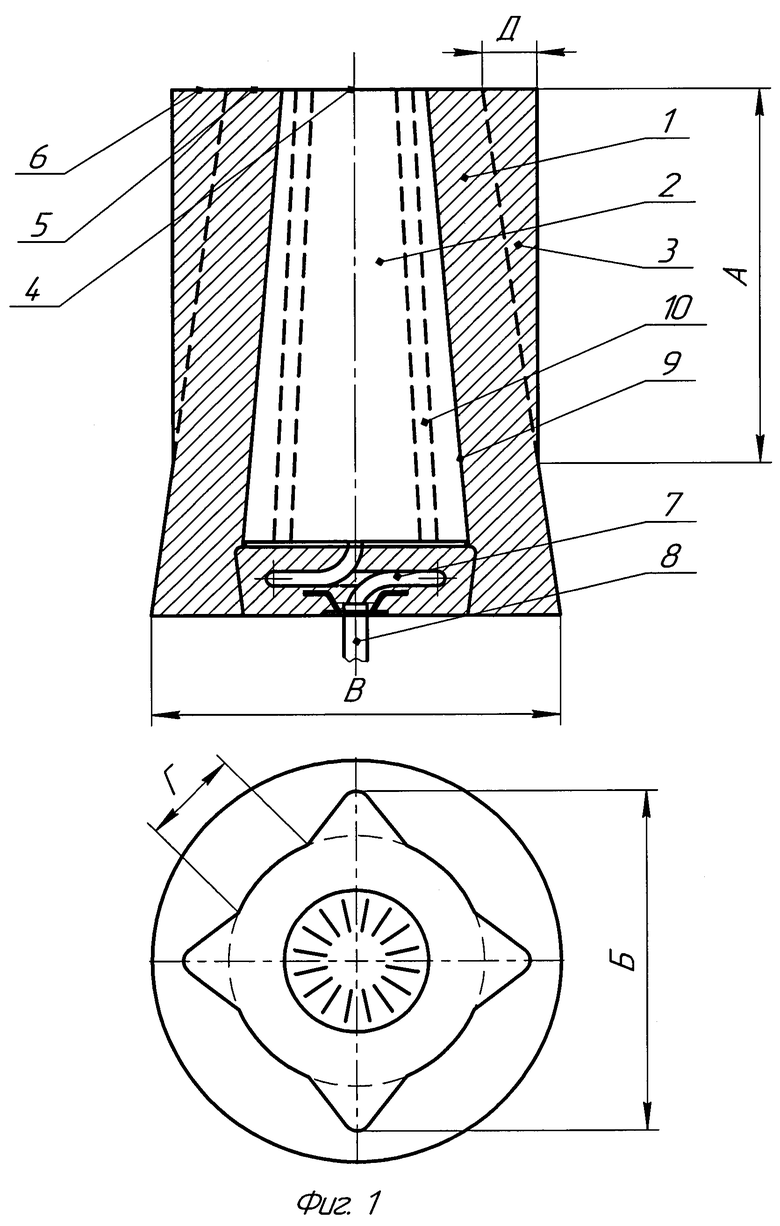

В предлагаемой конструкции, фиг. 1 гнездовой блок 1 представляет собой усеченный полый конус с конусностью, однонаправленной с конусностью фурмы 2, а вдоль его боковой поверхности в ее верхней части выполнены продольные сигнальные ребра 3, при этом рабочие поверхности фурмы 4, гнездового блока 5 и сигнальных ребер 6 образуют единую рабочую поверхность. Кроме того, соотношение диаметров рабочих поверхностей гнездового блока и фурмы находятся в интервале 1,0-2,5, а соотношение диаметра круга, описывающего сигнальные ребра на уровне его рабочей поверхности Б и диаметра рабочей поверхности фурмы находятся в интервале 1,2-3,0.

В предлагаемой конструкции устройства для донной продувки жидкого металла газом в ковше на уровне поверхности огнеупорной футеровки дна ковша одновременно находятся рабочие поверхности фурмы 4, гнездового блока 5 и сигнальных ребер 6, которые составляют единую геометрическую фигуру (на обоих видах фиг. 1 сигнальные ребра выделены штриховыми линиями). Ее площадь и габаритные размеры значительно превышают аналогичные параметры рабочей поверхности фурмы, что практически во всех случаях исключает полное перекрытие ее остатками застывшего шлака и металла и позволяет визуально легко находить ее местоположение на дне ковша. Удаление их кислородом с помощью стальной трубы на рабочей поверхности фурмы значительно упрощается в сравнении с прототипом.

В состав единой геометрической фигуры входит рабочая поверхность гнездового блока 5. Отношение ее наружного диаметра к диаметру рабочей поверхности фурмы находится в интервале 1,0-2,5. Диаметр рабочей поверхности фурмы определяется количеством и размером щелевых каналов, необходимых для подачи требуемого количества инертного газа. Диаметр гнездового блока внизу В (на уровне газоподводящей трубки) определяется прочностью его при максимальном давлении подаваемого инертного газа, нагрузка от которого через металлическую обечайку фурмы 9 передается на внутренние стенки гнездового блока. На более высоких уровнях фурмы в связи с выходом газа из щелевых каналов 10 на рабочей поверхности 4 давление его уменьшается пропорционально увеличению расстояния от газоподводящей трубки 8. По этой причине толщина стенок гнездового блока по направлению от низа к верху уменьшается пропорционально уменьшению давления газа, а его наружная поверхность приобретает форму усеченного конуса с конусностью, однонаправленной с конусностью фурмы. Минимальная толщина стенок гнездового блока на уровне рабочей поверхности 5, которая способна выдержать максимальное давление газа в этом месте, соответствует отношению наружного диаметра гнездового блока к диаметру фурмы на уровне их рабочих поверхностей равному 1.0. Это относится к сталеразливочным ковшам малой емкости (менее 50 т), в которых меньшее количество жидкого металла и соответственно меньше давление газа, меньше расход его, меньше размеры фурмы и гнездового блока и меньшие термические напряженные в них. Для ковшей такой емкости возможны случаи, когда диаметр рабочей поверхности фурмы равен диаметру гнездового блока на уровне рабочей поверхности, т.е. их отношение равно 1.0 (практически отсутствует рабочая поверхность гнездового блока).

С увеличением толщины стенки гнездового блока надежность ее противостоять давлению газа увеличивается. Однако, в связи с увеличением при этом массы огнеупорного материала гнездового блока в зоне максимальной температуры (на уровне рабочей поверхности) увеличивается величина термических напряжений из-за продольного температурного градиента, приводящих к образованию продольных трещин, увеличивается масса огнеупорного материала и стоимость изделия. Для сталеразливочных ковшей емкостью от 50 т и более параметры давления подачи газа в жидкий металл отличается существенно. По этой причине для ковшей такой емкости максимальная толщина стенок гнездового блока на уровне рабочей поверхности 5, при которой продольные термические трещины еще не образуются, соответствует отношению наружного диаметра гнездового блока к диаметру фурмы на уровне их рабочих поверхностей равному 2,5. Интервал соотношения наружного диаметра гнездового блока и диаметра фурмы на уровне их рабочих поверхностей, равный 1,0-2,5, определен экспериментально в сталеразливочных ковшах емкостью 20, 50 и 150 т.

Размер застывших остатков металла и шлака на футеровке дна ковша значительно меняются от плавки к плавке и зависит от температуры металла и шлака, их химического состава, температуры футеровки ковша, его емкости, технологии ведения плавки и др. В некоторых случаях они занимают настолько большую площадь на футеровке дна ковша, что даже максимального диаметра рабочей поверхности конусного гнездового блока, выбранного по предлагаемому техническому решению, бывает недостаточно для его визуального обнаружения под слоем застывшего металла и шлака. Обычно требуется проведение предварительного поиска путем удаления кислородом застывшего металла и шлака в произвольных местах (метод случайного обнаружения). Применение в предлагаемой конструкции выполнения сигнальных ребер (3, фиг. 1) на боковой поверхности конусного гнездового блока увеличивает диаметр поисковой поверхности от диаметра рабочей поверхности гнездового блока до диаметра круга, описывающего сигнальные ребра (Б, фиг. 1). В такой конструкции в каждом конкретном случае какая-то часть поверхности по крайней мере одного из сигнальных ребер не будет закрыта застывшим металлом и шлаком и по ее визуальному расположению сразу возможно точное определение местоположение фурмы. Проведение предварительного поиска методом случайного обнаружения не требуется.

Проведено обследование огнеупорной футеровки донной части более 50 сталеразливочных ковшей различной емкости сразу после разливки жидкого металла. Выполнен статистический анализ фактических размеров фрагментов застывшего металла и шлака. По полученным данным установлено, что интервал отношения диаметра окружности, описывающей сигнальные ребра на уровне рабочей поверхности, к диаметру рабочей поверхности фурмы, при котором после разливки металла на дне сталеразливочного ковша визуально наблюдается открытый участок хотя бы на одном сигнальном ребре, равен 1,2-3,0. То есть установлено, что диаметр окружности, описывающей сигнальные ребра, можно применять больше диаметра гнездового блока в его нижней части (фиг. 1, В). Из этих данных определяется высота сигнальных ребер (фиг 1, Д). Эти параметры определяются экспериментально применительно к особенностям ведения плавки в каждом конкретном технологическом процессе. Для технологических процессов выплавки стали, при которых площади, занимаемые застывшим металлом и шлаком, имеют минимальные значения, размер сигнальных ребер по высоте (фиг. 1, Д) должен обеспечивать диаметр описывающей окружности порядка 1.2 диаметра рабочей поверхности фурмы. В технологических процессах выплавки стали, при которых образуются максимально допустимые размеры фрагментов застывшего металла и шлака, практически в каждом случае для появления открытого участка поверхности хотя бы на одном сигнальном ребре достаточно иметь диаметр описывающей окружности, превышающий диаметр рабочей поверхности фурмы до 3 раз. Ориентируясь по нему, определяют местонахождение фурмы под слоем застывшего металла и шлака и производят очистку ее от них с помощью кислорода, подаваемого по стальной трубе. Применение метода случайного обнаружения не требуется.

В процессе эксплуатации ковша при удалении кислородом остатков металла и шлака рабочая поверхность фурмы и гнездового блока, а также прилегающие участки футеровки дна ковша изнашиваются интенсивнее, чем вся остальная футеровка дна ковша. В результате в этом месте образуется углубление, размеры которого увеличиваются с каждой последующей плавкой. Толщина, площадь, форма и цвет остатков металла и шлака, образующихся на этом углублении, меняются с увеличением его глубины. Это служит дополнительным ориентиром для определения местоположения фурмы под слоем застывшего металла и шлака и облегчает этот процесс. За счет этого стало возможным уменьшить высоту поперечного сечения Д сигнальных ребер по их длине от верха к низу. Длина сигнальных ребер А доходит от уровня их рабочей поверхности до уровня предельного износа фурмы, после достижения которого она заменяется на новую фурму.

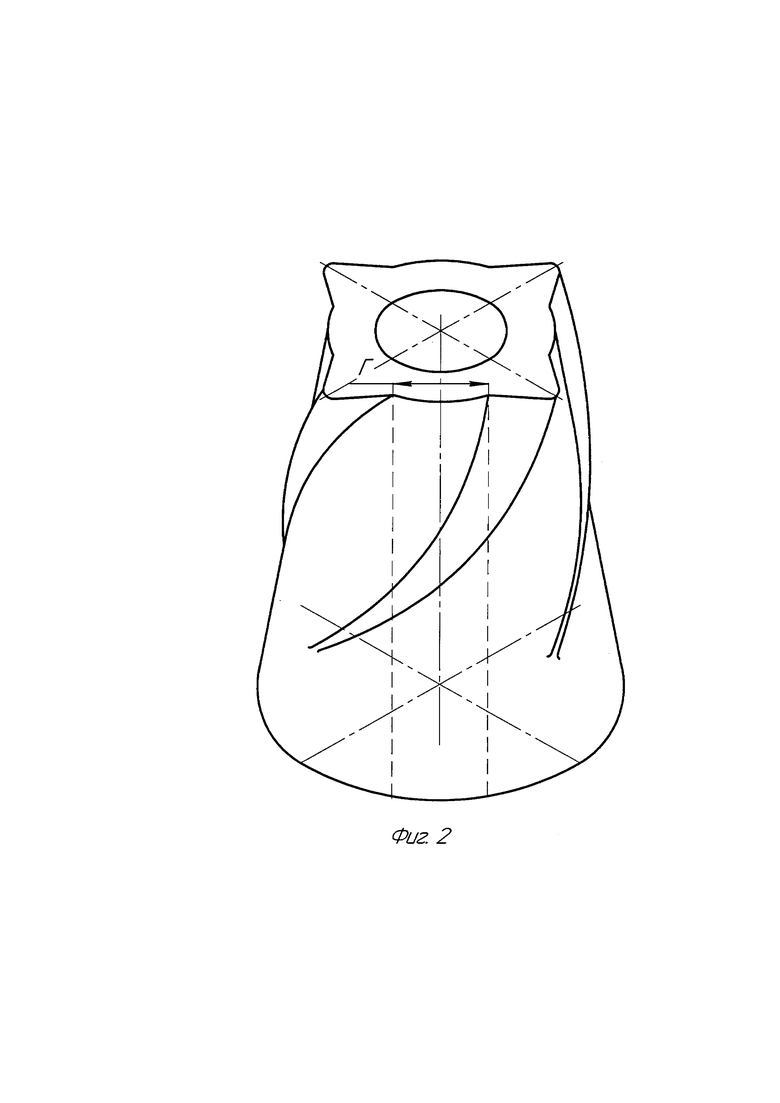

Количество сигнальных ребер выбирается исходя из двух противоположных условий. Первое условие - это минимальный расход огнеупорного материала и минимальные термические напряжения между верхом и низом гнездового блока, т.е. минимальное количество сигнальных ребер. Второе условие - это надежное визуальное обнаружение рабочей поверхности фурмы. Оно тем выше, чем больше количество сигнальных ребер. Практическое опробование показало, что в достаточной степени удовлетворяет обоим условиям четыре сигнальных ребра (фиг 1, фиг. 2).

Из-за большей толщины прочность стенок гнездового блока под ребрами выше, чем на промежуточных участках между ними (Г, фиг. 1, фиг. 2). В процессе изготовления таких блоков из некоторых марок огнеупорного бетона при термической обработке между сигнальными ребрами могут образовываться продольные трещины. В предлагаемом техническом решении предусмотрен вариант, в котором сигнальные ребра расположены вдоль по боковой поверхности гнездового блока по спирали (фиг. 2). Они полностью перекрывают поперек промежуток Г между соседними сигнальными ребрами. За счет увеличения толщины стенок в месте прохождения сигнальных ребер происходит их упрочнение, что предотвращает образование продольных трещин.

В донной части гнездового блока установлен холодильник (7, фиг. 1) аварийно вытекающего металла, изготовленный из стальной трубки с наружным диаметром 14 мм и с толщиной стенок 2 мм, представляющий собой не полное кольцо диаметром 170 мм, которое соединено с одной стороны с газоподводящей трубкой, а с другой со стальным донышком фурмы.

Пример конкретного выполнения

Предлагаемое устройство использовали при производстве конверторной стали. Оно было установлено в дно ковша емкостью 150 т. Фурма конусной формы имела следующие размеры: высота 320 мм, диаметр оснований - нижнее 190 мм, - верхнее (рабочее) 135 мм. Размер гнездового блока: высота 420 мм, диаметр в нижней части 360 мм, диаметр вверху (на уровне рабочей поверхности) 190 мм. В донной части гнездового блока был установлен холодильник аварийно вытекающего металла в форме не полного кольца. Вдоль боковой поверхности гнездового блока сверху вниз с равными интервалами выполнены четыре сигнальных ребра длиной 170 мм. Высота поперечного сечения их на уровне рабочей поверхности составляла 40 мм. Сверху вниз она равномерно уменьшалась до нулевого значения.

Застывшие остатки металла и шлака на футеровке дна ковша имели максимальные размеры после первых трех плавок, проведенных во вновь зафутерованном ковше с установленным в нем гнездовым блоком с сигнальными ребрами. Это связано с тем, что огнеупорная футеровка вновь зафутерованного ковша еще не прогрета жидким металлом и поэтому имеет минимальную температуру. На всех трех плавках рядом с застывшим на футеровке дна металлом и шлаком наблюдались открытые части одного из сигнальных ребер, по которым определялось местоположение фурмы. На футеровке дна ковша всех последующих плавок поверхность застывшего металла и шлака имела меньшие размеры. Во всех случаях присутствовали частично открытые сигнальные ребра. На всех плавках применение метода случайного обнаружения не требовалось.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2021 |

|

RU2766401C1 |

| СПОСОБ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2019 |

|

RU2720413C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ В КОВШЕ | 2019 |

|

RU2706911C1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2023 |

|

RU2816707C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2819958C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ В КОВШЕ | 2017 |

|

RU2750254C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУВОЧНОГО МОНОБЛОКА И ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МОНОБЛОКА | 2003 |

|

RU2255118C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2003 |

|

RU2234540C1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ | 2016 |

|

RU2656913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ФУРМ | 1994 |

|

RU2091353C1 |

Изобретение относится к области металлургии. Устройство для донной продувки жидкого металла газом в ковше содержит гнездовой блок (1), конусную фурму (2) с холодильником (7) аварийно вытекающего металла и газоподводящую трубку. Блок (1) выполнен в виде усеченного полого конуса с конусностью, однонаправленной с конусностью фурмы. Вдоль боковой поверхности (5) блока (1), в ее верхней части, выполнены продольные сигнальные ребра (3). Соотношение диаметров рабочих поверхностей гнездового блока и фурмы составляет 1,0-2,5. Соотношение диаметра круга, описывающего ребра (3) на уровне их рабочих поверхностей, и диаметра рабочей поверхности фурмы составляет 1,2-3,0. Рабочая поверхность (4) фурмы (2), рабочая поверхность (5) блока (1) и рабочая поверхность (6) ребер (3) образуют единую рабочую поверхность, причем на поверхности футеровки дна ковша указанные рабочие поверхности находятся одновременно и составляют единую геометрическую фигуру, площадь и габаритные размеры которой превышают аналогичные параметры рабочей поверхности фурмы, что исключает полное перекрытие ее остатками застывшего шлака. Обеспечивается точное визуальное обнаружение местоположения фурмы на футеровке дна ковша. 2 з.п. ф-лы, 2 ил, 1 пр.

1. Устройство для донной продувки жидкого металла газом в ковше, содержащее гнездовой блок, конусную фурму с холодильником аварийно вытекающего жидкого металла, выполненным из металлической трубки в форме неполного кольца и газоподводящую трубку, отличающееся тем, что гнездовой блок представляет собой усеченный полый конус с конусностью, однонаправленной с конусностью фурмы, а вдоль его боковой поверхности в ее верхней части выполнены продольные сигнальные ребра, при этом соотношение диаметров рабочих поверхностей гнездового блока и фурмы находится в интервале 1,0-2,5, а соотношение диаметра круга, описывающего сигнальные ребра на уровне их рабочих поверхностей, и диаметра рабочей поверхности фурмы находится в интервале 1,2-3,0.

2. Устройство по п. 1, отличающееся тем, что сигнальные ребра выполнены по спирали.

3. Устройство по п. 2, отличающееся тем, что сигнальные спиральные ребра полностью пересекают промежутки между соседними сигнальными ребрами.

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ В КОВШЕ | 2019 |

|

RU2706911C1 |

| Фурма для донной продувки расплава | 1978 |

|

SU753907A1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

| Устройство для продувки металла | 1976 |

|

SU611937A1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2369464C2 |

| 1992 |

|

RU2002577C1 | |

| DE 3236829 A, 21.04.1983 | |||

| US 4470582 A, 11.09.1984. | |||

Авторы

Даты

2024-08-13—Публикация

2024-03-19—Подача