Изобретение относится к металлургии и может быть использовано при внепечной обработке жидкой стали в сталеразливочном ковше путем продувки ее инертным газом.

С помощью устройства донной продувки осуществляются процессы усреднения химического состава металла и его температуры по объему сталеразливочного ковша, интенсификации дегазации металла при вакуумной обработке, удаления неметаллических включений из жидкой стали, рафинирования металла от серы при обработке ее на установке печь-ковш. Устройство для донной продувки металла газом в ковше включает в себя гнездовой блок, внутри которого установлена фурма для подачи газа в жидкий металл. Внутри фурмы находится индикатор, по которому определяют степень ее износа. С боков фурма заключена в стальную обечайку, к которой снизу присоединено донышко с газоподводящей трубкой. Как правило, фурма имеет форму усеченного конуса, а ее выходной торец (рабочая поверхность) - круг. Гнездовой блок имеет форму цилиндра с внутренней полостью для установки фурмы. Гнездовой блок и фурма выполняются из огнеупорного материала. Устройство для донной продувки металла газом устанавливается в футеровке дна ковша. Инертный газ, например, аргон или азот по газоподводящей трубке через отверстие в донышке, затем через щелевые каналы или поры в огнеупорном материале фурмы подается в жидкий металл на дне ковша. В виде пузырьков газ всплывает и увлекает за собой восходящий поток жидкого металла. За счет этого металл перемешивается и происходит его рафинирование.

Фурму отливают методом вибролитья из огнеупорного бетона, как, например, RU2186858 С21С 7/072 или собирают путем соединения частей, изготовленных прессованием из огнеупорного материала, как например, RU2132395 С21С 7/072. Установку фурмы в гнездовой блок производят путем склеивания склеивающим огнеупорным материалом до установки их в футеровку ковша, как, например, RU2129165 С21С 5/48. Установку собранного таким образом устройства для донной продувки жидкого металла в футеровку донной части сталеразливочного ковша производят после высыхания склеивающегося слоя при термической обработке. Применяется также технология, по которой вначале в ковш устанавливают фурму, производят ее обмазку и надевают верхнюю часть блока, как например, RU2356691 B22D 41/58. Изготовление гнездовых блоков производят методом вибролитья, RU 2388570 B22D 1/00. Во всех случаях фурма и гнездовой блок, изготовленные из огнеупорных материалов, подвергаются термической обработке.

При выполнении всех вышеперечисленных операций возможно приложение к газопроводящей трубке усилий для перемещения как одной фурмы, так и фурмы вместе с гнездовым блоком, а также при присоединении и при отсоединении газоподводящих шлангов. Размеры трубки и донышка, а также сварной шов между ними должны выдерживать возникающие при этом нагрузки. Однако имеется устройство для донной продувки жидкого металла, в котором между донышком и газоподводящей трубкой установлен холодильник аварийно вытекающего металла (RU 2706911 B22D 41/58. Принят в количестве прототипа). Он представляет собой трубку меньшего диаметра, чем диаметр газоподводящей трубки и при этом имеет форму не полного кольца, что резко уменьшает его жесткость при нагрузках. По этой причине такой узел имеет значительную меньшую прочность и может применяться только в устройстве для донной продувки жидкого металла с гнездовым блоком меньшего размера и соответственно меньшего веса, что уменьшает указанные выше нагрузки. В этом патенте гнездовой блок короче фурмы на величину А, фиг. 1. Это является его недостатком. Гнездовой блок прототипа производится вибрационной отливкой из раствора огнеупорного материала с одновременной установкой в него фурмы в сборе с холодильником аварийно вытекающего металла и газоподводящей трубки. После завершения процесса отливки фурма в сборе находится внутри гнездового блока и скрепляется с ним за счет естественного сцепления при высыхании огнеупорного материала и за счет своей обратной конусности. Поэтому последующая термическая обработка гнездового блока производится совместно с фурмой в сборе. Температура ее составляет 400-550°С. Вследствие большой разницы коэффициентов термического расширения огнеупорного материала и стали в гнездовом блоке такой конструкции могут возникать термические трещины. Это также является недостатком конструкции прототипа.

Целью предлагаемого технического решения является создание конструкции и способа изготовления устройства для продувки жидкого металла газом в ковше с холодильником аварийно вытекающего жидкого металла в форме не полного кольца из металлической трубки, обладающего необходимой прочностью, в том числе и для случаев, когда длина блока равна или больше длины фурмы. При этом способ изготовления предлагаемого устройства должен обеспечивать отсутствие термических трещин в гнездовом блоке при его термической обработке.

Под необходимой прочностью в данном случае подразумевается то, что любые нагрузки, прилагаемые к газопроводящей трубке при изготовлении, установке в ковш и эксплуатации предлагаемого устройства, не приводят к образованию дефектов на всех его деталях или к их разрушению.

Техническим результатом предлагаемого технического решения является возможность производить и эксплуатировать устройство для донной продувки жидкого металла в форме не полного кольца из металлической трубки, обладающего необходимой прочностью в том числе и для случаев, когда длина блока равна или больше длины фурмы, а также при термической обработке.

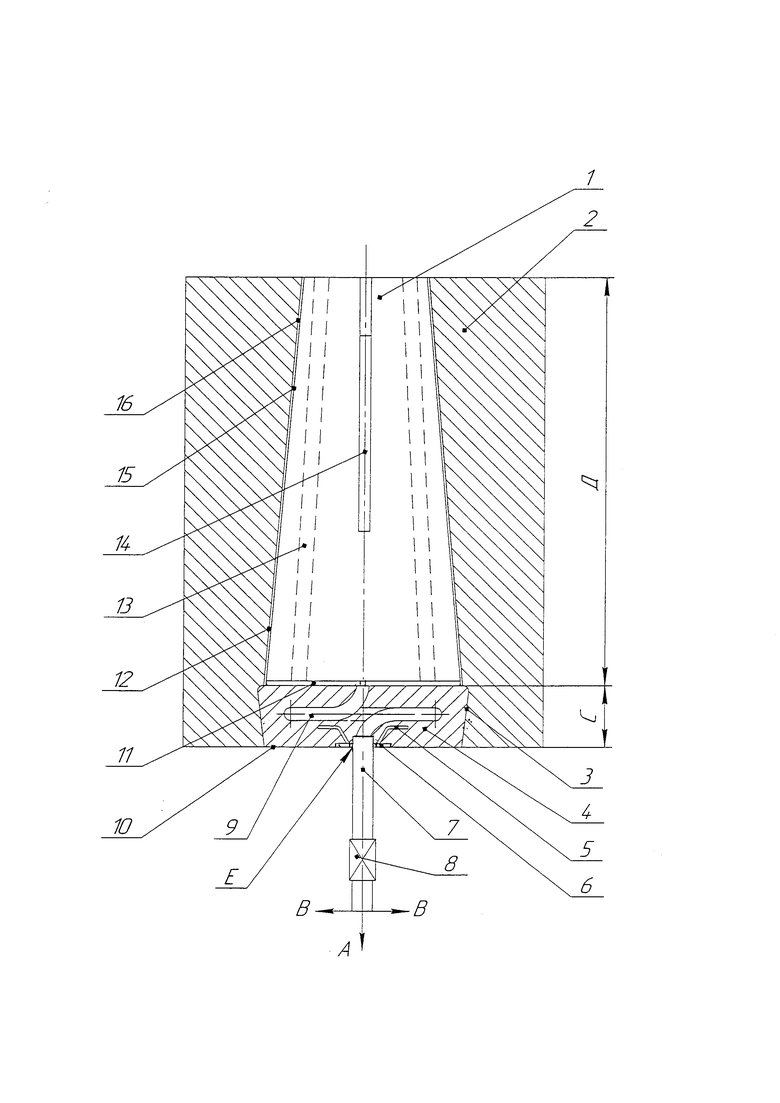

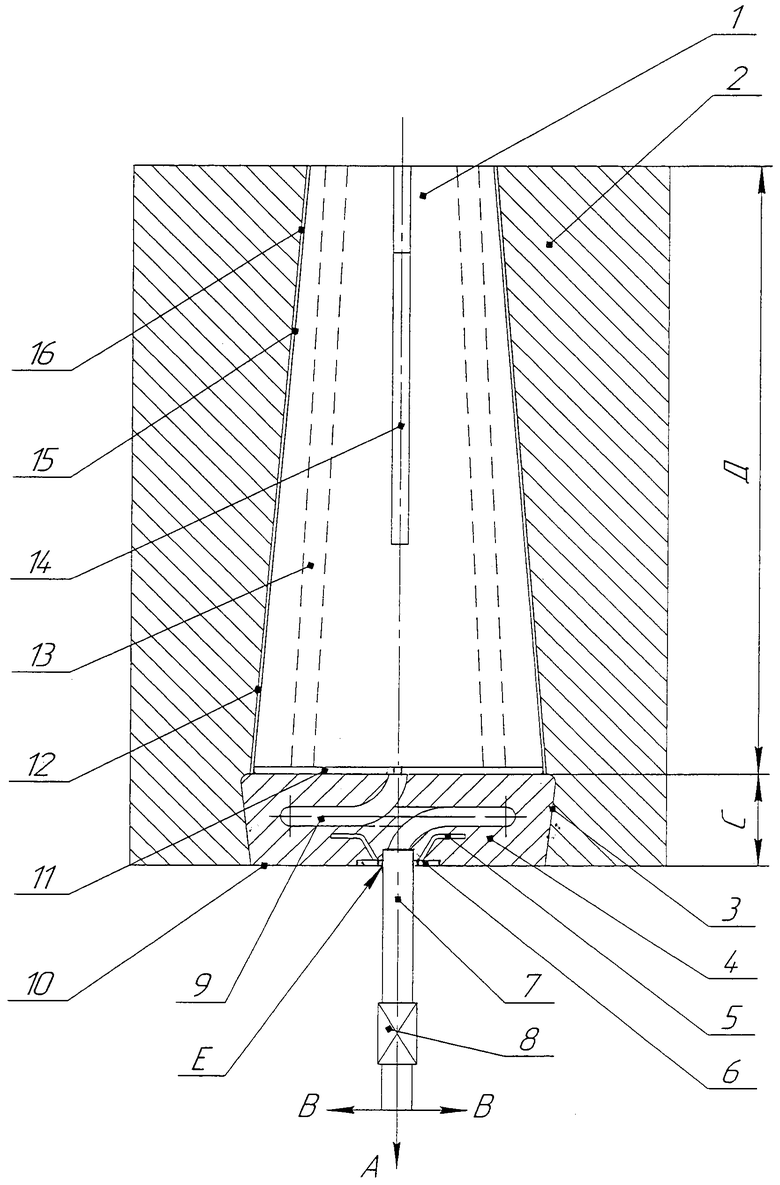

На Фиг. представлен чертеж предлагаемой конструкции устройства для донной продувки жидкого металла газом в ковше. В его состав входит гнездовой блок из огнеупорного материала длиной Д+С, в котором выполнены полость 16 для установки фурмы 1 и донная полость с обратной конусностью высотой С для установки донной вставки 4. Полость для установки фурмы 16 имеет форму усеченного конуса по форме фурмы высотой Д. Донная полость расположена между поверхностями 3, 10 и донышком 11 фурмы. Фурма 1 из огнеупорного материала с боковой поверхности заключена в металлическую обечайку 15, к которой снизу приварено донышко 11. По оси фурмы расположен индикатор износа 14, а по периметру выполнены щелевые каналы 13 для подачи газа в жидкий металл. С помощью сварки к донышку на отверстии для подачи газа одним концом прикреплен холодильник аварийно вытекающего жидкого металла 9, второй конец которого приварен к газоподводящей трубке 7. В некоторых фурмах в газоподводящей трубке устанавливается обратный клапан 8. В донной полости выполнена донная вставка 4 из огнеупорного материала, в которой расположен холодильник 9 и металлическая опорная шайба 6 с анкерами 5. Фурма скреплена с внутренней поверхностью 16 гнездового блока с помощью склеивающего огнеупорного материала 12. Донная вставка 4 крепится к поверхности 3 донной полости и к донышку 11 за счет естественного сцепления при высыхании раствора огнеупорного материала, из которого она изготовлена. Таким же образом донная вставка скрепляется с холодильником аварийно вытекающего металла в форме неполного кольца из металлической трубки 9, с опорной шайбой бис анкерами 5 на ней. Кроме того донная вставка удерживается в данной полости гнездового блока за счет обратной конусности. Донная полость и донная вставка позволяют изготавливать отдельно гнездовой блок и отдельно фурму в сборе с холодильником аварийно вытекающего металла и с газоподводящей трубкой. Это позволяет проводить термическую обработку гнездового блока отдельно, без наличия металлических деталей, что не приводит к образованию термических трещин.

Наличие холодильника 9 ослабляет конструкцию устройства для донной продувки жидкого металла газом в ковше в месте входа газоподводящей трубки в огнеупорный материал донной вставки, Е, Фиг. Указанное ослабление связано с двумя конструктивными особенностями: малый диаметр трубки холодильника в сравнении с диаметром газоподводящей трубки и расположение их под прямым углом друг к другу. Кроме того, в прототипе (RU2706911 B22D 41/58 п. 10 Фиг. 1) сцепление газоподводящей трубки с огнеупорным материалом донной части гнездового блока происходит только по небольшой (верхней) поверхности их соприкосновения, что также не обеспечивает необходимую прочность.

В процессе изготовления, перемещения и эксплуатации устройства к газоподводящей трубке могут прилагаться нагрузки, условно основные направления которых показаны на Фиг., (В-В) и А. Возможны направления и в промежутке между указанными. При этом нагрузки могут иметь ударный характер. Нагрузки в направлении А увеличиваются с увеличением высоты (веса) гнездового блока. При значениях ее близких к высоте фурмы (Д) за счет увеличившихся нагрузок в направлении А возможно вырывание газопроводящей трубки из огнеупорного материала донной части гнездового блока. Разрушение огнеупорного материала происходит в месте концентрации прилагаемой нагрузки, а именно непосредственно рядом с газоподводящей трубкой, Е, Фиг. При этом конец холодильника, приваренный к газоподводящей трубке, сгибается. Если нагрузка приложена в одном из направлений близких к В, то газоподводящая трубка действует как рычаг, усиливает прилагаемую нагрузку и также разрушает (выламывает) огнеупорный материал в месте ее крепления с трубкой холодильника (Е, Фиг. ) При этом трубка холодильника изгибается и дополнительно разрушает огнеупорный материал на большую глубину.

В предлагаемом устройстве на газоподводящую трубку одета опорная шайба 6 с минимально возможным зазором между ними. Шайба погружена в огнеупорный материал и скреплена с ним по поверхности соприкосновения силами сцепления, возникающими между ними при его высыхании. Дополнительное скрепление выполнено анкерами 5, Фиг, прикрепленными к шайбе и погруженными в огнеупорный материал на глубину их длины. Огнеупорный материал заполняет также зазор между шайбой и газоподводящей трубкой и скрепляет их. Таким образом газоподводящая трубка, опорная шайба, анкеры и прилегающий к ним огнеупорный материла скреплены между собой жестко и поэтому, прилагаемые к газоподводящей трубке усилия, передаются на опорную шайбу и через нее на анкеры. При этом усилия распределяются на всю поверхность опорной шайбы и от нее на прилегающую поверхность огнеупорного материала. От шайбы усилия передаются также на анкеры, а от них на расположенный между ними объем огнеупорного материала. Таким образом, усилия, прилагаемые к газоподводящей трубке и сконцентрированные у места ее входа в огнеупорный материал, Е, Фиг. через шайбу и анкеры распределяется в объеме огнеупорного материала, расположенного ниже плоскости шайбы на глубину залегания анкеров. За счет этого удельные усилия на огнеупорный материал, а также усилия на трубку холодильника аварийно вытекающего металла уменьшаются в несколько раз. При таких их значениях разрушение огнеупорного материала не происходит.

Размеры опорной шайбы и анкеров определяются фактическими нагрузками, прилагаемыми к газоподводящей трубке. Исходя из практических данных толщина шайбы должна быть не менее 2 мм, иначе при наклоне газоподводящей трубки под действием нагрузок, например, В, Фиг, шайба может прогибаться и разрушать огнеупорный материал. Чем больше площадь шайбы, тем меньше удельные нагрузки на огнеупорный материал. Из практического опыта установлен оптимальный наружный диаметр опорной шайбы, равный 1,5-3,5 диаметра газоподводящей трубки.

Внутренний диаметр опорной шайбы должен максимально эффективно обеспечивать передачу к ней нагрузки от газоподводящей трубки. В зазоре между ними находится огнеупорный материал. При максимально высоких нагрузках на газоподводящую трубку и при применении низкопрочного огнеупорного материала, он может разрушаться в этом зазоре. В результате происходит наклон газоподводящей трубки и упор ее в опорную шайбу. В некоторых случаях при этом огнеупорный материал ниже шайбы разрушается. Величина наклона газоподводящей трубки, а следовательно, и величина разрушения огнеупорного материала уменьшаются с уменьшением зазора. Поэтому зазор между опорной шайбой и газоподводящей трубкой должен быть минимальным исходя из технических возможностей промышленного производства. Практическими данными установлена минимальная величина этого зазора 0,2 мм. Она не создает сложностей при ее практическом применении и не допускает разрушения огнеупорного материала для всех случаев применения предлагаемого устройства при продувке жидкого металла газом в ковше. Исходя из этих же условий максимальная величина зазора не должна превышать 2 мм. Оптимальная глубина погружения шайбы в огнеупорный материал должна быть такой, чтобы ее верхняя поверхность была примерно на уровне поверхности 10, Фиг. данной вставки. В этом случае ее поверхность максимально сцепляется с огнеупорным материалом, а анкеры полностью располагаются в его объеме. Промышленные данные показывают, что оптимальный диаметр анкеров должен находиться в интервале 1,5-4,0 мм, длина 25-70 мм, а количество их 4-8 шт, крепиться они должны ближе к наружному краю шайбы с тем, чтобы охватить больший объем огнеупорного материала.

Предлагаемый способ изготовления устройства для донной продувки жидкого металла газом в ковше включает изготовление фурмы в сборе с холодильником аварийно вытекающего металла в форме не полного кольца из металлической трубки и с газоподводящей трубкой, изготовление гнездового блока с донной частью, с полостью для фурмы, с полостью для донной вставки, проведение его термической обработки, установку в него фурмы в сборе, изготовление донной вставки путем заполнения донной полости раствором огнеупорного материала, погружение в еще не застывший раствор огнеупорного материала одетой на газоподводящую трубку опорной шайбы с анкерами и проведение низкотемпературной термической обработки изготовленного устройства. Отличительной особенностью предлагаемого способа является то, что гнездовой блок изготавливается отдельно и при этом в нем выполняют полость для фурмы и донную полость для донной вставки, проводят его термическую обработку, устанавливают в него фурму в сборе, изготавливают донную вставку путем заполнения донной полости раствором огнеупорного материала, погружают в еще не застывший раствор огнеупорного материала одетую на газоподводящую трубку опорную шайбу с анкерами и проводят низкотемпературную термическую обработку изготовленного устройства.

Предлагаемый способ осуществляется следующим образом. Отдельно изготавливают гнездовой блок и отдельно фурму в сборе с холодильником аварийно вытекающего металла и с газоподводящей трубкой.

Изготовление фурмы в сборе: изготавливают обечайку 15, Фиг. Изготавливают холодильник аварийно вытекающего металла 9, Фиг. Изготавливают газоподводящую трубку 7, Фиг. Изготавливают обратный клапан 8, Фиг. Изготавливают опорную шайбу с анкерами 6, 5, Фиг. Изготавливают огнеупорную часть фурмы 1, Фиг. Изготавливают донышко 11, Фиг. Производят сборку всех деталей согласно Фиг.: В обечайку устанавливают огнеупорную часть фурмы. Устанавливают и приваривают донышко. Один конец холодильника аварийно вытекающего металла приваривают к донышку на отверстие для подачи газа. Второй конец холодильника аварийно вытекающего металла приваривают к газоподводящей трубке. Если фурма используется с обратным клапаном, то приваривают обратный клапан. Перед этим на газоподводящую трубку одевают опорную шайбу с анкерами.

Изготовление гнездового блока: Из раствора огнеупорного бетона методом вибролитья отливают гнездовой блок 2, Фиг. При этом в нем выполняют полость 16, Фиг. для установки фурмы 1, Фиг. и донную полость. Проводят термическую обработку (дегидратацию) гнездового блока при температуре 400-600°С (температура выбирается в зависимости от вида и марки огнеупорного материала).

Изготовление устройства для донной продувки жидкого металла газом в ковше предлагаемым способом: В полость для установки фурмы в гнездовом блоке устанавливают фурму в сборе. Скрепление их производят, например, огнеупорным мертелем. При этом холодильник аварийно вытекающего металла располагается в донной полости. С применением виброуплотнения донную полость заполняют до уровня нижней плоскости гнездового блока 10, Фиг., например, раствором огнеупорного бетона. В раствор огнеупорного бетона погружают опорную шайбу с анкерами, которая была одета на газоподводящую трубку при сборке фурмы в сборе или при ее установке. После затвердевания огнеупорного бетона в донной полости, он образует донную вставку. Так как донная вставка относительно гнездового блока имеет малую массу, то собранное устройство подвергают низкотемпературной термической обработке (дегидратации) при температуре около 120°С. При такой температуре разница в коэффициентах термического расширения металлических деталей и деталей из огнеупорного материала не приводит к образованию трещин в них.

Пример конкретного выполнения

Устройство для донной продувки жидкого металла газом в ковше предлагаемой конструкции применяли в сталеразливочном ковше емкостью 150 т для внепечной обработки стали различных марок. Оно имело следующие размеры: гнездовой блок: высота - 380 мм, диаметр - 360 мм, высота донной части - 60 мм. Фурма: высота 280 мм, диаметры - 189 мми 133 мм. Холодильник - диаметр неполного кольца - 170 мм, высота - 50 мм, диаметр трубки -14 мм. Полость для фурмы: высота - 320 мм, диаметры - 190 мм и 135 мм. Донная полость: высота - 60 мм, диаметры - 210 мм и 195 мм. Донная вставка: высота - 60 мм, диаметры -210 мм и 195 мм. Опорная шайба: диаметры: наружный - 60 мм, внутренний -27,5 мм, толщина - 4 мм. Анкеры: количество - 4 шт., диаметр - 3 мм, длина 50 мм. Диаметр газоподводящей трубки - 27,2 мм. Диаметр обратного клапана - 27,2 мм. Диаметр сварочного шва между газоподводящей трубкой и обратным клапаном - 32 мм.

Изготовление устройства для донной продувки жидкого металла газом в ковше предлагаемой конструкции производили следующим образом. Изготовление гнездового блока: Гнездовой блок изготавливали методом выбролитья из высокоглиноземистого огнеупорного бетона. При этом в нем выполняли полость для фурмы и донную полость. После затвердевания и высыхания огнеупорного бетона гнездовой блок подвергали термической обработке (дегидратации) при температуре 450°С.

Изготовление фурмы в сборе: Обечайку фурмы изготавливали из листа нержавеющей стали толщиной 0,8 мм. Непосредственно в обечайке методом вибролитья из высокоглиноземистого огнеупорного бетона формовали огнеупорную часть фурмы. При этом в ней выполняли щелевые каналы и устанавливали индикатор износа. Термическую обработку (дегидратацию) огнеупорной части фурмы производили при температуре 450°С. В обечайку с огнеупорной частью устанавливали и приваривали донышко с отверстием для подачи аргона. К донышку на отверстие для подачи газа приваривали один конец холодильника аварийно вытекающего металла. К второму концу его приваривали газоподводящую трубку. На газоподводящую трубку одевали опорную шайбу с анкерами. К второму концу ее приваривали обратный клапан с трубкой для присоединения газоподводящего шланга.

Сборка устройства для донной продувки жидкого металла газом в ковше предлагаемой конструкции: Фурму в сборе с помощью хромсодержащего огнеупорного мертеля вклеивали в полость для фурмы гнездового блока. При этом холодильник аварийно вытекающего металла располагался в донной полости. Методом виброуплотнения донную полость заполняли высокоглиноземистым огнеупорным бетоном. Одновременно в него погружали опорную шайбу с анкерами. При этом плоскости гнездового блока, донной вставки и опорной шайбы находились на одном уровне. После затвердевания и высыхания склеивающего мертеля и огнеупорного бетона донной вставки собранное устройство подвергали низкотемпературной термической обработке (дегидратации) при температуре 120°С.

Выполняли следующие технологические операции, при которых к газоподводящей трубке прилагались нагрузки: установка (извлечение) в тару, загрузка (выгрузка) в термические печи, установка в сталеразливочный ковш, присоединение (отсоединение) газоподводящего шланга, перемещение сталеразливочного ковша с присоединенным газоподводящим шлангом. Дефекты изделия при выполнении указанных операций, а также трещины при термической обработке не выявлены. На основании этого принято решение использовать устройство такой конструкции в промышленном производстве.

Из уровня техники не известно устройство для донной продувки жидкого металла газом с холодильником аварийно вытекающего металла в форме не полного кольца из металлической трубки, в котором в донной части гнездового блока выполнена донная вставка, скрепленная с опорной шайбой с анкерами. При этом термическая обработка гнездового блока производится отдельно, а устройство в сборе подвергается низкотемпературной термической обработке. Следовательно это техническое решение является новым.

Для специалиста из уровня техники явным образом не следует, что опорная шайба, скрепленная с огнеупорным материалом силами сцепления, возникающими при его высыхании и одетая на газоподводящую трубку, приваренную к холодильнику аварийно вытекающего металла в форме неполного кольца из металлической трубки, предотвращает разрушение огнеупорного материала, прилегающего к газопроводящей трубке при воздействии на нее нагрузок различного направления. Таким образом предлагаемое техническое решение имеет изобретательский уровень.

Промышленное испытание в производстве предлагаемого устройства для донной продувки жидкого металла газом прошло с положительным результатом и следовательно указанное устройство промышленно применимо.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ В КОВШЕ | 2019 |

|

RU2706911C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2024 |

|

RU2824768C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУВОЧНОГО МОНОБЛОКА И ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МОНОБЛОКА | 2003 |

|

RU2255118C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2003 |

|

RU2234540C1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2023 |

|

RU2816707C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ В КОВШЕ | 2017 |

|

RU2750254C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ И ЗАЩИТНЫЙ КЛАПАН ДЛЯ ЭТОГО УСТРОЙСТВА | 2000 |

|

RU2180279C2 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2021 |

|

RU2766401C1 |

| СПОСОБ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2019 |

|

RU2720413C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ | 2007 |

|

RU2356691C2 |

Изобретение относится к области металлургии. Устройство для донной продувки жидкого металла газом в ковше содержит гнездовой блок с полостью (16) для фурмы (1) и с донной частью, фурму (1) в сборе с холодильником (9) аварийно вытекающего металла и газоподводящую трубку (7). В донной части блока выполнена донная полость, в которой располагается донная вставка (4). Холодильник (9) выполнен в виде неполного кольца из металлической трубки. На газоподводящую трубку надета опорная шайба (6) с анкерами (5). При изготовлении донной вставки (4) шайбу и анкера погружают в огнеупорный материал на глубину длины анкеров. Огнеупорным материалом заполняют также зазор между шайбой и газоподводящей трубкой, причем газоподводящая трубка, опорная шайба, анкеры и прилегающий к ним огнеупорный материал жестко скреплены между собой. Обеспечивается прочность устройства для донной продувки, препятствующая образованию дефектов или разрушению деталей данного устройства под действием нагрузок, прилагаемых к газопроводящей трубке при его изготовлении, установке в ковш, эксплуатации, а также при термической обработке. 2 н.п. ф-лы, 1 ил.

1. Устройство для донной продувки жидкого металла газом в ковше, содержащее гнездовой блок с полостью для фурмы и с донной частью, фурму в сборе с холодильником аварийно вытекающего металла, выполненным из металлической трубки в форме неполного кольца, и с газоподводящей трубкой, отличающееся тем, что в донной части гнездового блока выполнена донная полость, в которой расположена донная вставка с упомянутым холодильником аварийно вытекающего металла и с опорной шайбой с анкерами, скрепленной с указанной донной вставкой, причем опорная шайба надета на газоподводящую трубку.

2. Способ изготовления устройства для донной продувки жидкого металла газом в ковше, включающий изготовление фурмы в сборе с холодильником аварийно вытекающего металла, выполненным из металлической трубки в форме неполного кольца, и с газоподводящей трубкой, изготовление гнездового блока с донной частью и с полостью для фурмы, установку фурмы в сборе с холодильником аварийно вытекающего металла в гнездовой блок и проведение термической обработки упомянутого устройства, отличающийся тем, что гнездовой блок изготавливают отдельно, при этом в нем выполняют полость для фурмы в сборе с холодильником аварийно вытекающего металла и донную полость для донной вставки, затем проводят термическую обработку гнездового блока, устанавливают в него фурму в сборе с холодильником аварийно вытекающего металла и изготавливают донную вставку посредством заполнения упомянутой донной полости раствором огнеупорного материала, затем погружают в незастывший раствор огнеупорного материала донной вставки надетую на газоподводящую трубку фурмы опорную шайбу с анкерами и проводят низкотемпературную термическую обработку устройства.

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ В КОВШЕ | 2019 |

|

RU2706911C1 |

| Устройство для продувки металла | 1976 |

|

SU611937A1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2369464C2 |

| Способ непосредственного хромирования в стандартном электролите алюминиевых сплавов типа силумин | 1960 |

|

SU134091A1 |

| 1992 |

|

RU2002577C1 | |

| DE 3236829 A1, 21.04.1983 | |||

| US 4470582 A1, 11.09.1984. | |||

Авторы

Даты

2024-05-28—Публикация

2023-06-06—Подача