Изобретение относится к области гетерогенного катализа, в частности, к способу регулирования удельной поверхности носителей на основе оксида алюминия, предназначенных для изготовления гетерогенных катализаторов.

Отмечается, что в качестве носителя нанесенных гетерогенных катализаторов необходимо использовать оксид алюминия с удельной площадью поверхности в диапазоне 5-100 м2/г, см. Structural, Surface, and Catalytic Properties of Aluminas. Editor(s): Friederike C. Jentoft, Advances in Catalysis, Academic Press, Volume 57, 2014, Pages 319-404, ISSN 0360-0564, ISBN 9780128001271, https://doi.org/10.1016/B978-0-12-800127-l.00003-5.

Известно, что для промышленных процессов гидрирования ацетиленовых и диеновых углеводородов в различных углеводородных фракциях, выделяемых из продуктов пиролиза, применяют гетерогенные катализаторы с диапазоном удельных поверхностей 30-120 м2/г, см. An Experimental Approach on Industrial Pd-Ag Supported a-Al2O3 Catalyst Used in Acetylene Hydrogenation Process: Mechanism, Kinetic and Catalyst Decay. Processes 2019, 7, 136, https://doi. org/10.3390/pr7030136.; Using the spent alumina catalysts of methyl phenyl carbinol dehydration. Catal. Ind. 2, 278 281 (2010). https://doi.org/10.1134/S2070050410030128.

Известен способ получения гранул на основе оксида алюминия с удельной поверхностью в диапазоне 1-140 м2/г с применением технологии 3D-печати, см. CN № 112827481, МПК B01J 21/04 (2006.01); B01J 23/50 (2006.01); B01J 32/00 (2006.01); B01J 35/10 (2006.01); С04 В 35/10 (2006.01), 2021.

Недостатком способа является применение технологии 3В-печати, характеризующейся низкой производительностью.

Известен способ получения оксида алюминия с удельной поверхностью в диапазоне 40-200 м2/г путем получения золя оксида алюминия при смешении псевдобемита или бемита или гиббсита с деионизированной водой и вспомогательными реагентами (метилцеллюлоза, крахмал, гексаметилентетрамин, мочевина, лимонная или азотная кислота) с последующим формованием в горячем масле сферических гранул, которые на заключительной стадии подвергают термообработке в диапазоне температур 950-1120°С, см. CN № 109569740, МПК B01J21/04 (2006.01); B01J23/26 (2006.01); B01J23/42 (2006.01);

B01J32/00 (2006.01); B01J35/10 (2006.01); С07С11/06 (2006.01); С07С119 (2006.01); С07С5/333 (2006.01), 2019.

Недостатком данного способа является его многостадийность, включающая приготовление золя оксида алюминия, формование из золя оксида алюминия гранул, термообработку формованного носителя при высоких температурах.

Наиболее близким по технической сущности является способ получения носителя на основе оксида алюминия, заключающийся в термообработке в воздушной атмосфере готовых гранул коммерческого оксида алюминия в диапазоне температур 950-1200°С, см. CN № 112934232, МПК B01J23/89 (2006.01); B01J35/10 (2006.01); С07С11/06 (2006.01); С07С5/05 (2006.01); С07С5/09 (2006.01), 2021.

Недостатками данного способа являются: высокая температура термообработки, требующая использования реактора и коммуникаций, изготовленных из специальной жаропрочной нержавеющей стали (например, 20Х23Н18), а также необходимость применения в качестве источника тепловой энергии печей, генерирующих дымовые газы; узкий диапазон удельной поверхности 20-50 м2/г.

Технической проблемой изобретения является снижение энергозатрат и варьирование удельной поверхности носителя на основе оксида алюминия в широком диапазоне.

Техническая проблема регулирования удельной поверхности носителей на основе оксида алюминия решается путем гидротермальной обработки гранулированного коммерческого оксида алюминия в течение 3-60 часов при температуре 150-190°С, массовом соотношении вода: оксид алюминия (2:1-10:1), давлении равном давлению насыщенного водяного пара при температуре гидротермальной обработки, с последующей сушкой получаемого продукта.

Использование заявленного способа позволяет получать гранулированные носители на основе оксида алюминия с различной удельной поверхностью от 20 до 150 м2/г при снижении энергозатрат на проведение процесса за счет уменьшения температуры процесса до 150-190°С.

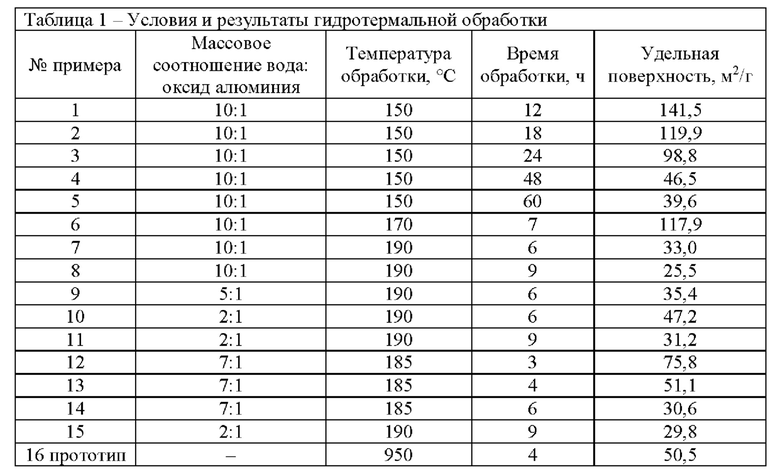

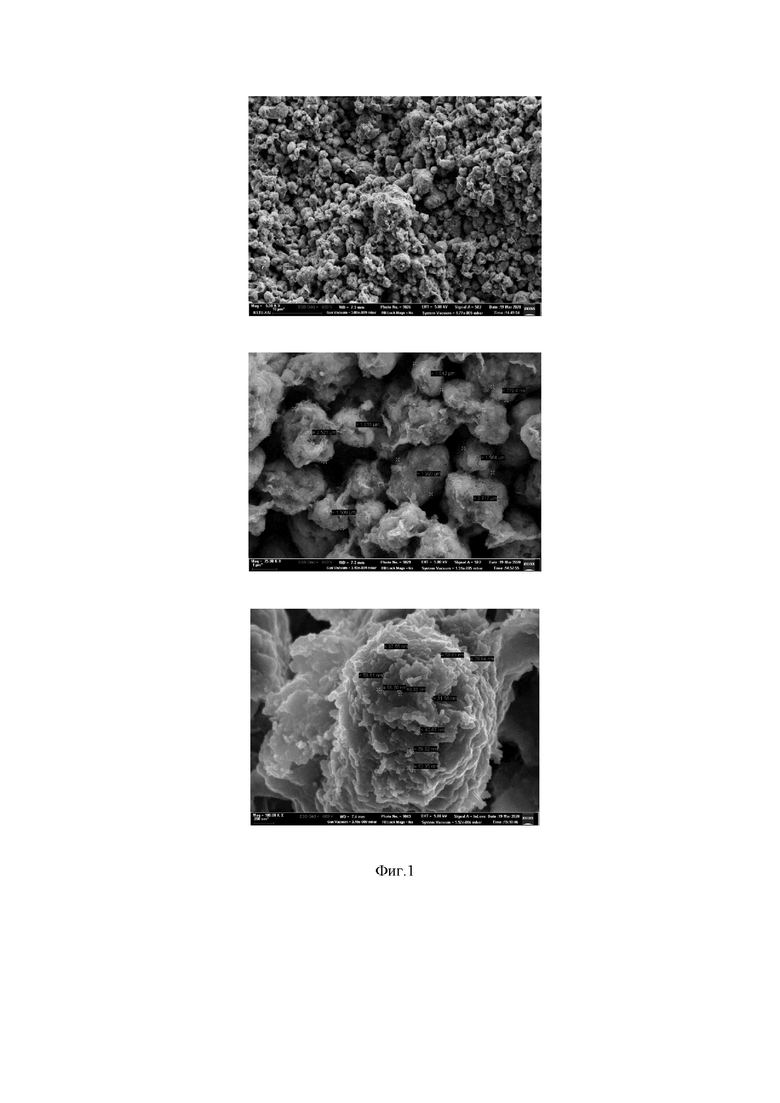

Изобретение иллюстрируется фигурами 1 и 2, где

на фиг. 1 показаны СЭМ-изображение частиц в структуре гранул коммерческого оксида алюминия при различном разрешении,

на фиг. 2 - СЭМ-изображение частиц в структуре гранул носителя, полученного путем гидротермальной обработки коммерческого оксида алюминия при различном разрешении.

Сущность изобретения заключается в изменении морфологии и упаковки частиц, формирующих пористую структуру материала, в результате процессов растворения-осаждения твердой фазы в условиях гидротермальной обработки оксида алюминия. В соответствии с макромоделью строения оксида алюминия мезо- и макропористая структура оксида алюминия формируется вторичными и третичными частицами [Чукин Г.Д. Строение оксида алюминия и катализаторов гидрообессеривания. Механизмы реакций. М.: Принта, 2012. 288 с].

Как видно из фиг. 1, третичные частицы в структуре гранул коммерческого оксида алюминия представляют собой четко различимые агломераты размером ~ 1000-3000 нм, форму которых можно рассматривать как близкую к сферической. Поровое пространство между агломератами зрительно воспринимается как поры в укладке взаимно не пересекающихся сфер и сопоставим с их размером. При более высоком разрешении видно, что агломераты сформированы частицами округлой формы размером 30-100 нм, соответствующие вторичным кристаллам по классификации Чукина Г.Д.

Как видно из фиг. 2, при гидротермальной обработке в структуре гранул сохраняются третичные частицы, форма и размер которых соответствует исходному оксиду алюминия, но поровое пространство между ними заполняется пластинчатыми кристаллами размером 100-400 нм, при этом размер вторичных частиц увеличивается ~ в 2 раза.

Заявляемые границы диапазона температур гидротермальной обработки обусловлены технологически приемлемыми временными режимами, а именно, при снижении температуры ощутимо возрастает время обработки, что приводит к снижению производительности установки. При повышении температуры ощутимо сокращается время обработки, что исключает возможность использования для обработки аппарата периодического действия (невозможно быстро, в течение нескольких минут нагреть и охладить обрабатываемый материал и воду).

Заявляемая нижняя граница массового соотношения вода: оксид алюминия определяется необходимостью создания в процессе обработки контакта гранул оксида алюминия с конденсированной водой в виде затопленного слоя. Заявляемая верхняя граница массового соотношения вода: оксид алюминия обусловлена снижением производительности установки периодического действия, а также увеличением затрат на обогрев и утилизацию воды.

Примеры осуществления способа.

Пример 1.

10 граммов коммерческого оксида алюминия в виде гранул с удельной поверхностью 163,3 м2/г и 100 мл дистиллированной воды при массовом соотношении вода: оксид алюминия 10:1, соответственно, помещают в автоклав из нержавеющей стали объемом 200 мл и выдерживают при температуре 150°С в течение 12 часов. По завершении эксперимента автоклав охлаждают до комнатной температуры, гранулы носителя выгружают и сушат до постоянной массы при температуре 170°С, после чего определяют удельную поверхность методом низкотемпературной адсорбции азота на оборудовании NOVA 2200Е фирмы «Quantachrom», США (удельная поверхность образцов рассчитывается по методу Брунауэра-Эммета-Теллера (БЭТ) с использованием программы NovaWin 11.04 (build 02)). Удельная поверхность полученного носителя на основе оксида алюминия составляет 141,5 м2/г.

Примеры 2-5 по загрузке гранул оксида алюминия и воды и температуре гидротермальной обработки аналогичны примеру 1, время гидротермальной обработки варьируется в диапазоне 18-60 часов.

Пример 6-8

Загрузка гранул оксида алюминия и воды по аналогии с примером 1, варьируется температура и время обработки.

Пример 9.

20 граммов коммерческого оксида алюминия в виде гранул с удельной поверхностью 163,3 м2/г и 100 мл дистиллированной воды при массовом соотношении вода: оксид алюминия 5:1, соответственно, помещают в автоклав из нержавеющей стали объемом 200 мл и выдерживают при температуре 190°С в течение 6 часов. По завершении эксперимента автоклав охлаждают до комнатной температуры, гранулы носителя выгружают и сушат до постоянной массы при температуре 170°С.

Пример 10.

Температура и время гидротермальной обработки по аналогии с примером 9, загрузка гранул оксида алюминия и воды составляет 2:1.

Пример 11.

Загрузка гранул оксида алюминия и воды, температура гидротермальной обработки по аналогии с примером 10, время гидротермальной обработки составляет 9 часов.

Пример 12.

100 граммов коммерческого оксида алюминия в виде гранул с удельной поверхностью 163,3 м2/г и 700 мл дистиллированной воды при массовом соотношении вода: оксид алюминия 7:1, соответственно, помещают в автоклав из нержавеющей стали объемом 1000 мл и выдерживают при температуре 185°С в течение 3 часов. По завершении эксперимента автоклав охлаждают до комнатной температуры, гранулы носителя выгружают и сушат до постоянной массы при температуре 170°С.

Примеры 13-14 по загрузке гранул оксида алюминия и воды и температуре гидротермальной обработки аналогичны примеру 12, время гидротермальной обработки составляет 4 и 6 часов соответственно.

Пример 15.

200 граммов коммерческого оксида алюминия в виде гранул с удельной поверхностью 163,3 м2/г и 400 мл дистиллированной воды при массовом соотношении вода: оксид алюминия 2:1 соответственно, помещают в автоклав из нержавеющей стали объемом 1000 мл и выдерживают при температуре 190°С в течение 9 часов. По завершении эксперимента автоклав охлаждают до комнатной температуры, гранулы носителя выгружают и сушат до постоянной массы при температуре 170°С.

Пример 16 по способу-прототипу. 100 граммов коммерческого оксида алюминия в виде гранул с удельной поверхностью 163,3 м2/г подвергают термообработке в воздушной атмосфере при температуре 950°С в течение 4 часов. Удельная поверхность полученного носителя на основе оксида алюминия составляет 50,5 м2/г.

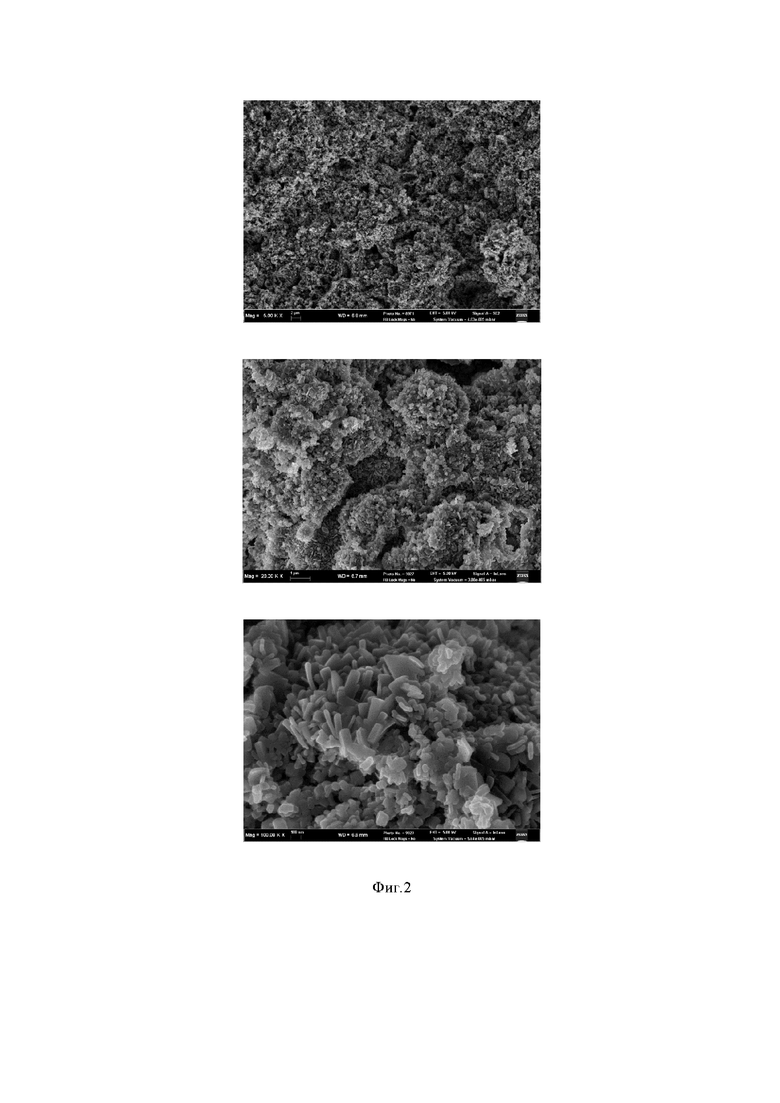

Условия обработки и удельная поверхность полученных носителей приведены в таблице 1.

Как видно из табл. 1 регулирование удельной поверхности носителя на основе оксида алюминия в диапазоне 25,5-141,5 м2/г осуществляется путем варьирования следующих параметров гидротермальной обработки: время обработки, температура обработки, массовое соотношение вода: оксид алюминия.

Сравнение каталитических свойств катализаторов, синтезированных на основе носителей, полученных по заявляемому способу и способу-прототипу, осуществляли на примере каталитического гидрирования альфа-метилстирола в изотермическом реакторе вытеснения с неподвижным слоем катализатора.

Сырье альфа-метилстирол (массовая доля основного вещества 99,9%, Sigma-Aldrich М80903, США), водород газообразный чистый (объемная доля водорода в пересчете на сухой газ не менее 99,999%). Носители катализаторов образцы, полученные по примерам 13 и 16, каталитически активный компонент палладий.

Синтез катализаторов проводили путем пропитки носителей раствором ацетата палладия в хлористом метилене (концентрация палладия в растворе 0,023 моль/л), избыток растворителя удаляли вакуумированием при температуре 30°С с последующим высушиванием образцов на воздухе при температуре 40°С.

Активацию катализаторов осуществляли путем последовательной термообработки на воздухе при 290°С и в атмосфере водорода при 100°С.

Условия каталитических испытаний по гидрированию альфа-метилстирола: масса катализатора - 0,3 г, объемная скорость подачи жидкого альфа-метилстирола - 6,2 мл/ч, объемный расход водорода - 10,8 л/ч, температура - 170°С.

Для качественного и количественного анализа сырья и реакционного потока использовали газовый хроматограф «Хроматэк-Кристалл 5000» (ЗАО СКБ «ХРОМАТЭК») с масс-спектрометрическим (МСД) и пламенно-ионизационным (ПИД) детекторами.

Результаты каталитических испытаний приведены в таблице 2.

Как видно из примеров конкретного выполнения, заявленный способ по сравнению с прототипом позволяет в мягких условиях регулировать удельную поверхность носителя на основе оксида алюминия в широком диапазоне значений, при этом палладиевые катализаторы, синтезированные с использованием носителя по заявленному способу и по способу-прототипу, обладают соизмеримыми каталитическими свойствами конверсия реагента в присутствии катализатора на носителе по примеру 13 составляет 87,7%, в присутствии катализатора на носителе по способу-прототипу 87,8%, селективность по изопропилбензолу 99,7% и 99,7%, селективность по изопропилциклогексану 0,3% и 0,3% соответственно.

Таким образом использование заявленного способа позволяет получать гранулированные носители на основе оксида алюминия с различной удельной поверхностью от 20 до 150 м2/г при снижении энергозатрат на проведение процесса за счет уменьшения температуры обработки до 150-190°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алюмооксидный носитель и способ его получения | 2015 |

|

RU2611618C1 |

| КАТАЛИЗАТОР С НИЗКИМ СОДЕРЖАНИЕМ ОКСИДА ХРОМА ДЛЯ ДЕГИДРИРОВАНИЯ ИЗОБУТАНА И СПОСОБ ДЕГИДРИРОВАНИЯ ИЗОБУТАНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2016 |

|

RU2627667C1 |

| Способ приготовления носителя для катализатора гидроочистки | 2020 |

|

RU2726374C1 |

| Способ приготовления носителя для катализатора гидроочистки | 2020 |

|

RU2738076C1 |

| Алюминат магния и способ его получения (варианты) | 2022 |

|

RU2794972C1 |

| Катализатор деоксигенирования компонентов биомассы в углеводороды и способ его получения | 2019 |

|

RU2720369C1 |

| Способ приготовления катализатора гидроочистки дизельного топлива | 2020 |

|

RU2727144C1 |

| Способ приготовления катализатора гидроочистки бензина каталитического крекинга | 2018 |

|

RU2687734C1 |

| Способ получения катализатора для жидкофазного гидрирования смесей, содержащих карбонильные и гидроксильные производные ароматических углеводородов | 2019 |

|

RU2705589C1 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ОЧИСТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2014 |

|

RU2570510C2 |

Изобретение относится к гетерогенному катализу. Предложен способ получения носителя на основе оксида алюминия с регулируемой удельной поверхностью, включающий термообработку гранулированного коммерческого оксида алюминия, согласно изобретению гранулированный коммерческий оксид алюминия подвергают гидротермальной обработке при температуре 150-190°С и давлении, равном давлению насыщенного водяного пара при температуре обработки, в течение 3-60 ч, при массовом соотношении вода:оксид алюминия (2-10):1, с последующей сушкой получаемого продукта. Технический результат - снижение энергозатрат при проведении процесса получения носителя и возможность варьирования удельной поверхности носителя на основе оксида алюминия в широком диапазоне. 2 ил., 2 табл., 16 пр.

Способ получения носителя на основе оксида алюминия с регулируемой удельной поверхностью, включающий термообработку гранулированного коммерческого оксида алюминия, отличающийся тем, что гранулированный коммерческий оксид алюминия подвергают гидротермальной обработке при температуре 150-190°С и давлении, равном давлению насыщенного водяного пара при температуре обработки, в течение 3-60 ч, при массовом соотношении вода:оксид алюминия (2-10):1, с последующей сушкой получаемого продукта.

| Алюмооксидный носитель и способ его получения | 2015 |

|

RU2611618C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2257261C1 |

| СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ И КАТАЛИЗАТОРА ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2569682C2 |

| CN 106622391 A, 10.05.2017 | |||

| ЦЕНТРОБЕЖНАЯ МУФТА | 2000 |

|

RU2176041C2 |

Авторы

Даты

2024-04-10—Публикация

2023-10-24—Подача