Изобретение относится к транспортной отрасли, а именно к перегрузочной технике, и может быть использовано на механизированных складских комплексах для сокращения непроизводительных операций погрузчика и повышения безопасной его эксплуатации

Известен способ транспортирования и складирования контейнеров с использованием компьютерной системы управления портовым контейнерным терминалом (КСУПКТ) [патент RU 2172524 C1, МПК G08G 1/123 (2000.01), опубл. 20.08.2001 Бюл. № 3], в котором для оперативности и точности определения местоположения целевых контейнеров (ЦК) в процессе их транспортировки используют машиносчитываемые штриховые коды. Недостатком этого способа является ограниченная его функциональность, заключающаяся в том, что в процессе поиска ЦК (одного или нескольких) используемая система (КСУПКТ) не обеспечивает процесс управления выполняемых операций погрузчиком.

Также известен аналогичный по принципу действия способ транспортирования и складирования контейнеров с использованием КСУПКТ [патент RU 2435228, МПК G08G 1/123 (2006.01), G01S 1/02 (2010.01), G01S 5/02 (2010.01), G01S 13/75 (2006.01), опубл. 27.11.2011 Бюл. № 33], в котором вместо штриховых кодов используют радиочастотные метки. Несмотря на некоторые совершенствования системы поиска (идентификации) ЦК, этот способ характеризуется таким же недостатком, как и описанный выше способ по патенту RU 2172524.

Также известен способ определения местоположения контейнеров с использованием КСУПКТ [Радочинская А. Ж. Модель формирования для таможенных целей вспомогательного штабеля контейнеров на языке конечных автоматов / А. Ж. Радочинская, Т.Е. Маликова // Эксплуатация морского транспорта. – 2021. – № 2 (99). – С. 59-66], в котором вместо штриховых кодов используют последовательность символов (строку символов управления) сгенерированную посредством детерминированного конечного автомата (ДКА), а размещение контейнеров производят по заранее заданным ячейкам или по принципу наличия свободных мест. Таким образом, используемая в этом способе компьютерная система обеспечивает поиск и выемку ЦК из штабеля по одному за каждый рабочий цикл погрузчика в зоне хранения терминала посредством ДКА, т. е. система обеспечивает процесс управления выполняемых операций погрузчиком.

ДКА, известный также как детерминированный конечный распознаватель – это конечный автомат, принимающий или отклоняющий заданную строку символов путём прохождения через последовательность состояний, определённых строкой. Имеет единственную последовательность состояний во время работы.

Основной недостаток известного способа заключается в повышенной трудоемкости выполнения технологических операций расформирования основного штабеля и формирования вспомогательного штабеля контейнеров по той причине, что не предусмотрена возможность селективного поиска и изъятия из общего штабеля сразу нескольких ЦК в определенной (заданной) последовательности за один рабочий цикл погрузчика. А в процессе извлечения ЦК из штабеля по одному необходимо выполнять дополнительные непроизводительные действия погрузчиком для перемещения блокирующих контейнеров, сложенных поверх ЦК или стоящих перед ними и затрудняющих доступ к последним. Вторым недостатком данного способа является ограниченность его действия, заключающаяся в том, что погрузчик привязан к одной позиции и имеет возможность перемещения только вдоль одной оси штабеля и только в одном направлении. Кроме того, данный способ позволяет производить выемку и возврат контейнеров только в первом и последнем поперечных рядах штабеля. При этом очевидно, что разбор средних (не крайних) поперечных рядов невозможен. Таким образом, функциональность данного известного способа достаточно ограничена.

Вспомогательный штабель – штабель, формируемый для определенных целей, например, для таможенного осмотра (досмотра).

Основной штабель – штабель, расположенный в зоне хранения контейнеров.

Целевым контейнером (ЦК) называется, контейнер, предназначенный к выемке из основного штабеля под определенные цели: выдача грузополучателю, взвешивание, погрузка на смежный вид транспорта, таможенный осмотр (досмотр) и др.

Блокирующим контейнером называется контейнер, который необходимо временно вынуть (извлечь) из основного штабеля для открытия доступа к ЦК.

Под селективным поиском ЦК обычно понимают следующую последовательность действий: перемещение блокирующих контейнеров, открытие доступа к ЦК, выемка ЦК, вывоз ЦК, возврат блокирующих контейнеров в исходные позиции.

Рабочий цикл – периодически повторяющиеся через определенный интервал времени рабочие и холостые ходы погрузчика при выемке ЦК из основного штабеля в зоне хранения.

Также известен способ транспортирования и складирования контейнеров [Маликова Т. Е. Детерминированный конечный автомат поиска контейнеров в штабеле / Т. Е. Маликова, Е. Е. Соловьева, А. Ж. Радочинская // Эксплуатация морского транспорта. – 2022. – № 4 (105). С.91-100], принятый за прототип, заключающийся в том, что с помощью строки символов управления ДКА первоначально задают местоположение погрузчика возле штабеля и местоположение ЦК, определяют число и местоположение блокирующих контейнеров, производят перемещение погрузчика к заданному стеку, вынимают блокирующие контейнеры, вынимают и вывозят ЦК, и возвращают блокирующие контейнеры в исходный стек.

Данный способ характеризуется следующими недостатками. Во-первых, формирование вспомогательного штабеля контейнеров является трудоемкой технологической операцией, так как она связана с селективным поиском и изъятием из основного штабеля одного или сразу нескольких ЦК. Причем в процессе извлечения данных контейнеров может потребоваться непроизводительная их перетасовка для перемещения блокирующих контейнеров, сложенных поверх данных ЦК. Вторым недостатком способа является ограниченность его действия, заключающаяся в том, что погрузчик привязан к одной позиции (местоположению) у первого продольного ряда в начале каждого рабочего цикла и имеет возможность перемещения только вдоль одной оси штабеля и только в одном направлении. При этом выемку ЦК из глубины штабеля осуществляют посредством грузовой стрелы погрузчика. Однако выполнение данной операции в ряде случаев (при большом весе контейнера с грузом) опасно, по причине возможного смещения центра тяжести погрузчика и создания, таким образом, аварийной ситуации. Поэтому для выемки такого тяжелого ЦК, например, из второго поперечного ряда, необходимо выполнить полный разбор первого поперечного ряда блокирующих контейнеров, что приводит, очевидно, к увеличению числа непроизводительных операций в рабочем цикле погрузчика. Кроме того, при разборе штабеля из четырех поперечных рядов требуется наличие двух погрузчиков для одновременной работы с обеих его сторон, однако при этом не обеспечивается возможность выемки ЦК при количестве поперечных рядов пять и более, что существенно ограничивает функциональность данного известного способа.

Из описания вышеуказанных способов следует, что все они характеризуются общими недостатками: достаточно ограниченной их функциональностью, повышенной трудоемкостью, обусловленной наличием непроизводительных операций, и, соответственно, большой продолжительностью транспортирования и складирования контейнеров.

Техническая задача, на решение которой направлено заявляемое изобретение, состоит в устранении указанных недостатков, а именно: расширение функциональности известного способа, снижение трудоемкости на проведение технологических операций, а также повышение безопасности эксплуатации погрузчика.

Поставленная задача достигается тем, что в известном способе транспортирования и складирования контейнеров определяют число и местоположение целевых контейнеров, а также число и местоположение блокирующих контейнеров в основном штабеле посредством компьютерной системы управления портовым контейнерным терминалом и последовательности управляющих символов, сгенерированной детерминированным конечным автоматом, в отличие от него, в заявляемом способе дополнительно определяют местоположение ближайшего к погрузчику стека с целевым контейнером, перемещают погрузчик к продольному ряду этого стека кратчайшим путём, вынимают погрузчиком блокирующие контейнеры блокирующего стека, вынимают блокирующие контейнеры, стоящие на целевом контейнере, вынимают данный целевой контейнер и транспортируют его во вспомогательный штабель; возвращают блокирующие контейнеры в основной штабель, производят выемку остальных целевых контейнеров таким же образом.

Погрузчик используют в частном случае в виде ричстакера серии Kalmar DRD450-80S4X.

Благодаря тому, что в начале каждого рабочего цикла определяют местоположение ближайшего к погрузчику стека с ЦК и перемещают погрузчик к нему кратчайшим путём, достигается сокращение продолжительности транспортирования данного контейнера. При этом погрузчик, в отличие от прототипного способа, во-первых, не привязан к одной позиции (местоположению) у первого продольного ряда в начале каждого рабочего цикла, и может занимать любое местоположение у основного штабеля. А во-вторых, он (погрузчик) способен перемещаться как вправо, так влево и вглубь данного штабеля.

Благодаря тому, что погрузчик перемещают к продольному ряду стека с целевым контейнером кратчайшим путём, обеспечивается возможность его прохода вглубь основного штабеля непосредственно к стеку с ЦК, с разбором, при необходимости, блокирующего стека, но без разбора всего поперечного перед ним стоящего ряда блокирующих контейнеров. Тем самым достигается снижение трудоемкости на проведение технологических операций, снижение числа непроизводительных операций в рабочем цикле, и, соответственно, сокращение продолжительности транспортирования и складирования контейнеров. При этом выемку блокирующих контейнеров, стоящих над ЦК, и выему самого ЦК производят без телескопического выдвижения грузовой стрелы погрузчика, что исключает вероятность смещения его центра тяжести, и, соответственно, исключает возможность его опрокидывания (т.е. создания аварийной ситуации). Тем самым, достигается повышение безопасности эксплуатации погрузчика.

Благодаря тому, что погрузчик перемещают к стеку с ЦК кратчайшим путём (т.е. в любом направлении – вправо, влево, вглубь основного штабеля), обеспечивается возможность выемки и возврата контейнеров не только из первого и последнего поперечных рядов, но и из средних (не крайних) поперечных рядов. Причём также без разбора поперечного перед стеком с целевым контейнером стоящего ряда блокирующих контейнеров. Тем самым достигается существенное расширение функциональности заявляемого способа.

Ричстакеры серии Kalmar DRD450-80S4X оснащены электроникой последнего поколения c возможностью установки дополнительного электронного оборудования и последующего его обновления, и представлены в достаточно широком ассортименте (16 моделей), что позволяет в наилучшей степени отвечать высоким критериям грузоподъемности, маневренности и эксплуатационной экономичности.

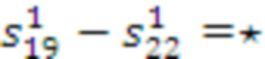

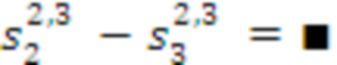

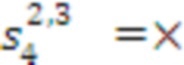

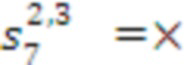

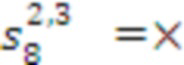

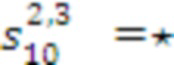

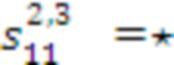

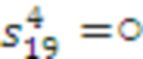

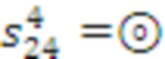

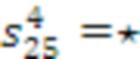

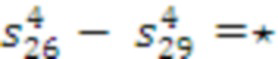

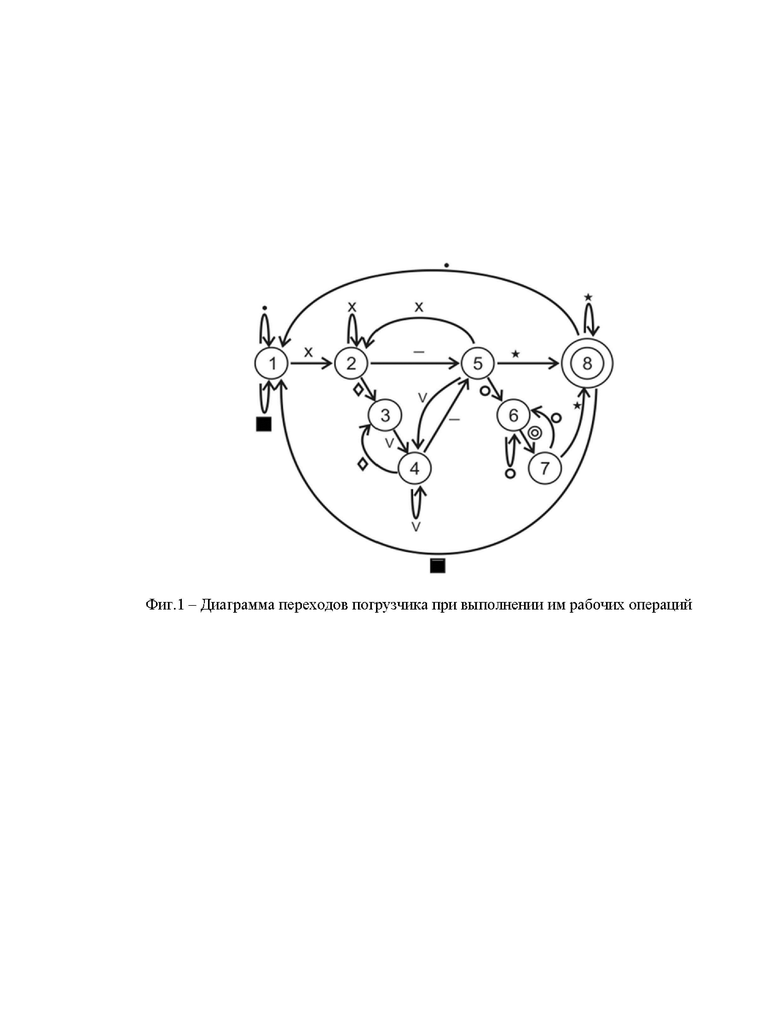

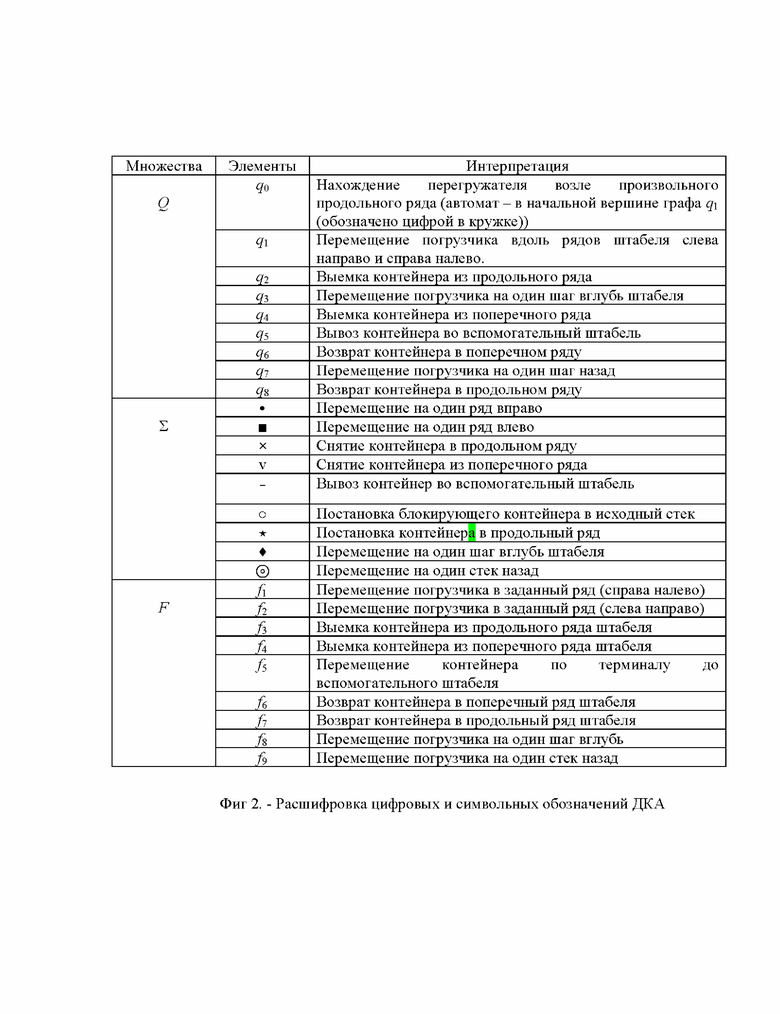

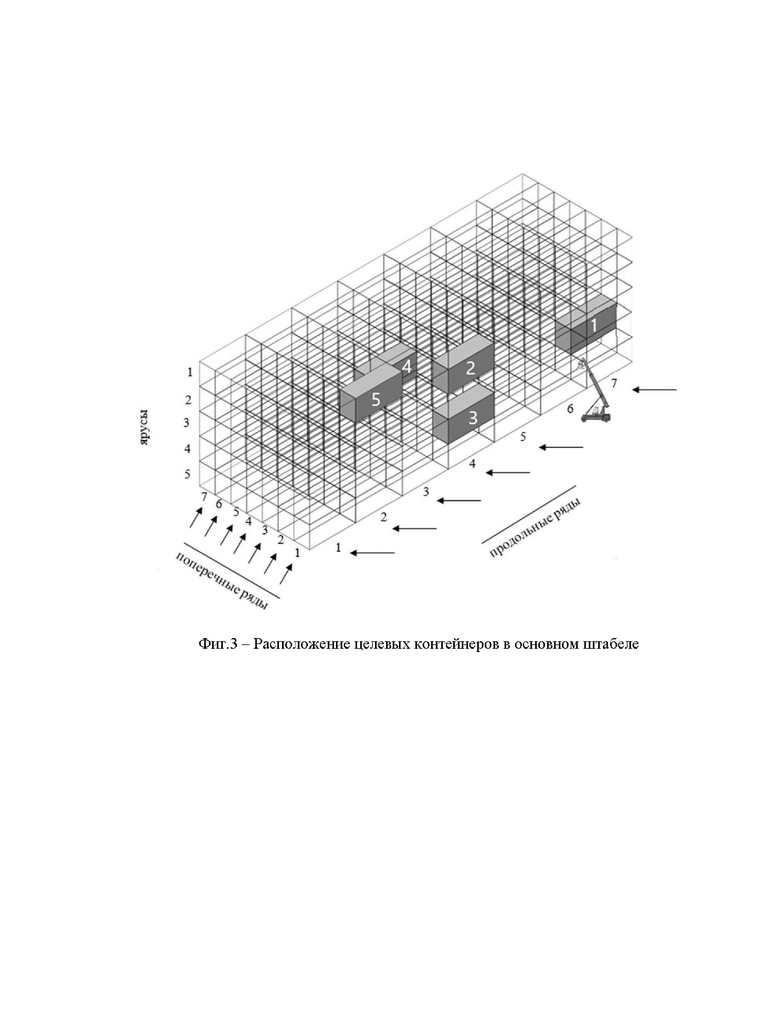

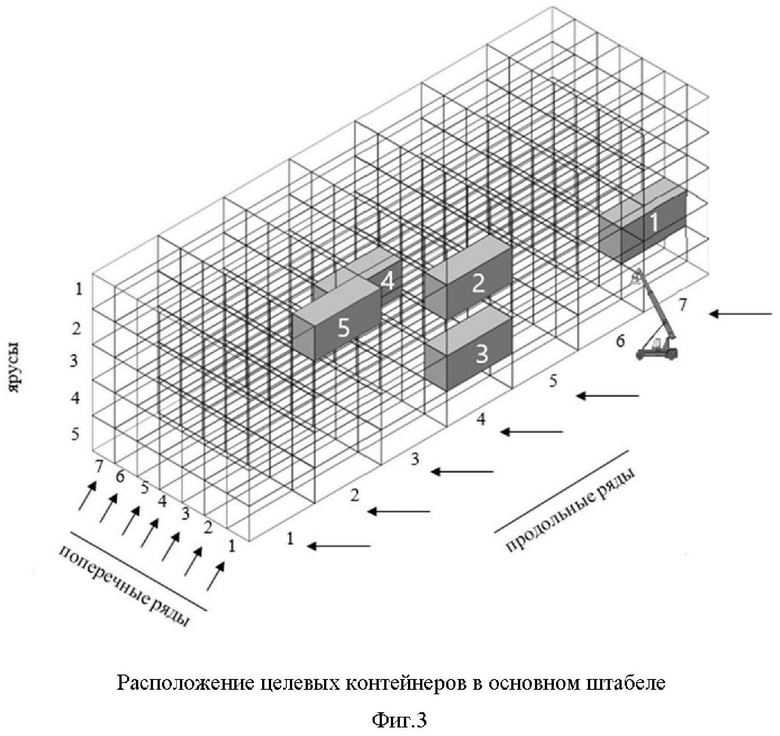

Заявляемое изобретение иллюстрируется: фиг. 1 – Диаграмма переходов погрузчика при выполнении им рабочих операций; фиг. 2 – Расшифровка цифровых и символьных обозначений ДКА; фиг.3 – Расположение целевых контейнеров в основном штабеле.

Заявляемый способ поясняется на примере штабеля с пятью произвольно размещенными ЦК: в глубине штабеля, в первом поперечном ряду, последнем продольном ряду и первом ярусе.

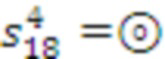

Заявляемый способ транспортирования и складирования контейнеров реализуется посредством схемы, изображенной на фиг.1, а расшифровка общепринятых на ней обозначений приведена на фиг.2.

Диаграмма переходов – это переход погрузчика из одного рабочего состояния в другое (модель, описывающая процесс последовательных переходов погрузчика из одного рабочего состояния в другое).

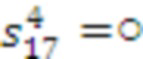

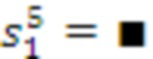

Используемый совместно с КСУПКТ ДКА является типовым 5-кортежем (кортеж – упорядоченный набор фиксированной длины) (Q, ∑, δ, q0, F), состоящим из:

– конечного множества состояний Q;

– конечного множества входных символов, называемых алфавитом ∑;

– функции переходов δ: Q×∑ →Q;

– начального состояния q0  Q;

Q;

– множества конечных состояний F Q.

Q.

Местоположение любого контейнера в основном штабеле может быть однозначно определено вдоль трех его осей X, Y, Z, т. е. продольных рядов, ярусов и поперечных рядов соответственно (фиг. 3). Расположение порядковых номеров продольных рядов штабеля (по возрастанию слева направо), ярусов (по возрастанию сверху вниз), поперечных рядов (по возрастанию справа налево).

На фиг. 3 представлен вариант, в котором необходимо осуществить поиск и выемку ЦК. При этом данные ЦК расположены, например, в седьмом продольном ряду, в четвертом ярусе, во втором поперечном ряду (7; 4; 2); в четвертом продольном ряду, во втором ярусе, в первом поперечном ряду (4; 2; 1); в четвертом продольном ряду, в четвертом ярусе, в первом поперечном ряду (4; 4; 1); в третьем продольном ряду, во втором ярусе, в третьем поперечном ряду (3; 2; 3); во втором продольном ряду, в первом ярусе, в первом поперечном ряду (2; 1; 1) основного штабеля.

В первоначальном состоянии погрузчик (не показано) может находиться у любого продольного ряда основного штабеля. Пусть погрузчик находится у шестого продольного ряда. Этому положению погрузчика соответствует положение ДКА в первой вершине графа (на диаграмме переходов обозначено цифрой один в простом (одинарном) кружке) (фиг. 1).

Способ транспортирования и складирования контейнеров реализуют следующим образом.

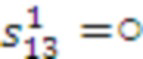

Определяют число и местоположение ЦК, а также число и местоположение блокирующих контейнеров в основном штабеле посредством КСУПКТ (не показано) и последовательности управляющих символов, сгенерированной ДКА. Определяют местоположение ближайшего к погрузчику стека с ЦК. В данном примере таким стеком является стек, расположенный в седьмом продольном ряду (фиг.3). Поиск и выемку первого (1) ЦК этого стека (местоположение в основном штабеле (7; 4; 2) производят следующим образом. ДКА генерирует последовательность управляющих символов (строку управления), соответствующую этому местоположению первого (1) ЦК. По первому символу этой строки управления  = • (фиг.1), ДКА проходит по петле и остается в первой вершине, а погрузчик перемещается на один ряд вправо, т.е. к седьмому продольному ряду. Нижнему индексу строки управления

= • (фиг.1), ДКА проходит по петле и остается в первой вершине, а погрузчик перемещается на один ряд вправо, т.е. к седьмому продольному ряду. Нижнему индексу строки управления  традиционно соответствует порядковый номер строки управления, а верхнему индексу соответствует номер ЦК. По следующему (второму) символу строки управления

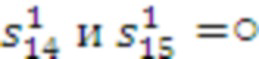

традиционно соответствует порядковый номер строки управления, а верхнему индексу соответствует номер ЦК. По следующему (второму) символу строки управления  = × ДКА переходит по ребру (дуге) во вторую вершину, а погрузчик производит выемку первого блокирующего контейнера, расположенного в седьмом продольном ряду, в первом ярусе, в первом поперечном ряду. Следующие символы строки управления

= × ДКА переходит по ребру (дуге) во вторую вершину, а погрузчик производит выемку первого блокирующего контейнера, расположенного в седьмом продольном ряду, в первом ярусе, в первом поперечном ряду. Следующие символы строки управления  -

-  = ×. Следовательно, ДКА при этом проходит по петле и остаётся во второй вершине, а погрузчик производит выемку второго, третьего, четвертого и пятого блокирующих контейнеров, расположенных в седьмом продольном ряду, ярусах два, три, четыре и пять, в первом поперечном ряду. Блокирующий стек в результате этих действий погрузчика оказывается разобран, а доступ к стеку с первым (1) ЦК открыт.

= ×. Следовательно, ДКА при этом проходит по петле и остаётся во второй вершине, а погрузчик производит выемку второго, третьего, четвертого и пятого блокирующих контейнеров, расположенных в седьмом продольном ряду, ярусах два, три, четыре и пять, в первом поперечном ряду. Блокирующий стек в результате этих действий погрузчика оказывается разобран, а доступ к стеку с первым (1) ЦК открыт.

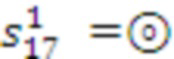

Следующий управляющий символ  = ♦ (фиг.2). ДКА при этом переходит по ребру в третью вершину (фиг.1), а погрузчик перемещается на один ряд вглубь штабеля. По следующему символу управления

= ♦ (фиг.2). ДКА при этом переходит по ребру в третью вершину (фиг.1), а погрузчик перемещается на один ряд вглубь штабеля. По следующему символу управления  = v, ДКА переходит по ребру (дуге) в четвертую вершину, а погрузчик производит снятие первого блокирующего контейнера, расположенного в седьмом продольном ряду, в первом ярусе, во втором поперечном ряду. Следующие символы управления

= v, ДКА переходит по ребру (дуге) в четвертую вершину, а погрузчик производит снятие первого блокирующего контейнера, расположенного в седьмом продольном ряду, в первом ярусе, во втором поперечном ряду. Следующие символы управления  и

и  = v. ДКА при этом проходит по петле и остается в четвертой вершине, а погрузчик производит снятие блокирующих контейнеров, расположенных в седьмом продольном ряду, во втором и третьем ярусах второго поперечного ряда. После выемки всех блокирующих контейнеров по описанной выше последовательности действий доступ к первому (1) ЦК открыт. Следующий символ управления

= v. ДКА при этом проходит по петле и остается в четвертой вершине, а погрузчик производит снятие блокирующих контейнеров, расположенных в седьмом продольном ряду, во втором и третьем ярусах второго поперечного ряда. После выемки всех блокирующих контейнеров по описанной выше последовательности действий доступ к первому (1) ЦК открыт. Следующий символ управления  = v, ДКА при этом проходит по петле и остается в четвертой вершине, погрузчик осуществляет выемку первого (1) ЦК, расположенного в седьмом продольном ряду, в четвертом ярусе второго поперечного ряда. Следующий управляющий символ

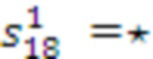

= v, ДКА при этом проходит по петле и остается в четвертой вершине, погрузчик осуществляет выемку первого (1) ЦК, расположенного в седьмом продольном ряду, в четвертом ярусе второго поперечного ряда. Следующий управляющий символ  = ˗, ДКА переходит в пятую вершину, погрузчик производит операцию вывоза первого (1) ЦК. Следующий управляющий символ

= ˗, ДКА переходит в пятую вершину, погрузчик производит операцию вывоза первого (1) ЦК. Следующий управляющий символ  , ДКА переходит в шестую вершину, погрузчик производит возврат третьего блокирующего контейнера этого стека во второй поперечный ряд этого же стека. Следующие управляющие символы

, ДКА переходит в шестую вершину, погрузчик производит возврат третьего блокирующего контейнера этого стека во второй поперечный ряд этого же стека. Следующие управляющие символы  , ДКА переходит по петле и остается в шестой вершине, а погрузчик производит возврат второго и первого блокирующих контейнеров этого стека во второй поперечный ряд этого же стека. Следующий управляющий символ

, ДКА переходит по петле и остается в шестой вершине, а погрузчик производит возврат второго и первого блокирующих контейнеров этого стека во второй поперечный ряд этого же стека. Следующий управляющий символ  , ДКА переходит в седьмую вершину, а погрузчик перемещается на один стек назад. Следующий управляющий символ

, ДКА переходит в седьмую вершину, а погрузчик перемещается на один стек назад. Следующий управляющий символ  , ДКА переходит в восьмую вершину, а погрузчик производит возврат первого блокирующего контейнера блокирующего стека в первый поперечный ряд седьмого продольного ряда этого же стека. Следующие символы управления

, ДКА переходит в восьмую вершину, а погрузчик производит возврат первого блокирующего контейнера блокирующего стека в первый поперечный ряд седьмого продольного ряда этого же стека. Следующие символы управления  , ДКА переходит по петле и остается в восьмой вершине, а погрузчик производит возврат оставшихся блокирующих контейнеров блокирующего стека в первый поперечный ряд седьмого продольного ряда этого же стека. Операция по поиску и выемке первого (1) ЦК завершена.

, ДКА переходит по петле и остается в восьмой вершине, а погрузчик производит возврат оставшихся блокирующих контейнеров блокирующего стека в первый поперечный ряд седьмого продольного ряда этого же стека. Операция по поиску и выемке первого (1) ЦК завершена.

Поиск и выемку второго (2) и третьего (3) ЦК (местоположение в основном штабеле (4; 2; 1) и (4;4;1) соответственно) (фиг.3) производят следующим образом. ДКА генерирует последовательность управляющих символов (строку управления), соответствующую местоположению второго (2) и третьего (3) ЦК. По первому символу этой строки управления  =

=  ДКА переходит в первую вершину, а погрузчик перемещается на один ряд влево к шестому продольному ряду. Следующие символы управления

ДКА переходит в первую вершину, а погрузчик перемещается на один ряд влево к шестому продольному ряду. Следующие символы управления  , ДКА переходит по петле и остается в первой вершине, погрузчик перемещается на два ряда влево к четвертому продольному ряду. Следующий управляющий символ

, ДКА переходит по петле и остается в первой вершине, погрузчик перемещается на два ряда влево к четвертому продольному ряду. Следующий управляющий символ  , ДКА переходит во вторую вершину, а погрузчик производит снятие первого блокирующего контейнера, расположенного в четвертом продольном ряду, в первом ярусе, в первом поперечном ряду. Доступ ко второму (2) ЦК открыт. Следующий управляющий символ

, ДКА переходит во вторую вершину, а погрузчик производит снятие первого блокирующего контейнера, расположенного в четвертом продольном ряду, в первом ярусе, в первом поперечном ряду. Доступ ко второму (2) ЦК открыт. Следующий управляющий символ

, ДКА переходит по петле и остается во второй вершине, а погрузчик осуществляет выемку второго (2) ЦК, расположенного в четвертом продольном ряду, во втором ярусе, в первом поперечном ряду. Следующий управляющий символ

, ДКА переходит по петле и остается во второй вершине, а погрузчик осуществляет выемку второго (2) ЦК, расположенного в четвертом продольном ряду, во втором ярусе, в первом поперечном ряду. Следующий управляющий символ  = ˗, ДКА переходит в пятую вершину, а погрузчик производит операцию вывоза второго (2) ЦК. Следующий управляющий символ

= ˗, ДКА переходит в пятую вершину, а погрузчик производит операцию вывоза второго (2) ЦК. Следующий управляющий символ  , ДКА переходит по петле во вторую вершину, погрузчик производит снятие второго блокирующего контейнера, расположенного в четвертом продольном ряду, в третьем ярусе первого поперечного ряда. Доступ к третьему (3) ЦК открыт. Следующий управляющий символ

, ДКА переходит по петле во вторую вершину, погрузчик производит снятие второго блокирующего контейнера, расположенного в четвертом продольном ряду, в третьем ярусе первого поперечного ряда. Доступ к третьему (3) ЦК открыт. Следующий управляющий символ  , ДКА переходит по петле и остается во второй вершине, а погрузчик осуществляет выемку третьего (3) ЦК, расположенного в этом же четвертом продольном ряду, в четвертом ярусе этого же первого поперечного ряда. Следующий управляющий символ

, ДКА переходит по петле и остается во второй вершине, а погрузчик осуществляет выемку третьего (3) ЦК, расположенного в этом же четвертом продольном ряду, в четвертом ярусе этого же первого поперечного ряда. Следующий управляющий символ  = ˗, ДКА переходит в пятую вершину, погрузчик производит операцию вывоза третьего (3) ЦК. Следующий управляющий символ

= ˗, ДКА переходит в пятую вершину, погрузчик производит операцию вывоза третьего (3) ЦК. Следующий управляющий символ  , ДКА переходит в восьмую вершину, а погрузчик производит возврат первого блокирующего контейнера стека со (2) и (3) ЦК в первый поперечный ряд, в четвертый продольный ряд этого же стека. Следующий управляющий символ

, ДКА переходит в восьмую вершину, а погрузчик производит возврат первого блокирующего контейнера стека со (2) и (3) ЦК в первый поперечный ряд, в четвертый продольный ряд этого же стека. Следующий управляющий символ  , ДКА переходит по петле и остается в восьмой вершине, а погрузчик производит возврат второго блокирующего контейнера этого стека в первый поперечный ряд, в четвертый продольный ряд этого же стека. Операция по поиску и выемке второго (2) и третьего (3) ЦК завершена.

, ДКА переходит по петле и остается в восьмой вершине, а погрузчик производит возврат второго блокирующего контейнера этого стека в первый поперечный ряд, в четвертый продольный ряд этого же стека. Операция по поиску и выемке второго (2) и третьего (3) ЦК завершена.

Поиск и выемку четвертого (4) ЦК (местоположение в основном штабеле (3; 2; 3)) (фиг.3) производят следующим образом. По символу  , ДКА переходит в первую вершину, а погрузчик перемещается на один ряд влево, к третьему продольному ряду. Следующий символ

, ДКА переходит в первую вершину, а погрузчик перемещается на один ряд влево, к третьему продольному ряду. Следующий символ  = ×, ДКА переходит по ребру (дуге) во вторую вершину, а погрузчик производит выемку первого блокирующего контейнера, расположенного в третьем продольном ряду, в первом ярусе, в первом поперечном ряду первого блокирующего стека. Следующие символы строки управления

= ×, ДКА переходит по ребру (дуге) во вторую вершину, а погрузчик производит выемку первого блокирующего контейнера, расположенного в третьем продольном ряду, в первом ярусе, в первом поперечном ряду первого блокирующего стека. Следующие символы строки управления  –

– = ×, следовательно, ДКА переходит по петле и остается во второй вершине, а погрузчик производит выемку второго, третьего, четвертого и пятого блокирующих контейнеров, расположенных в третьем продольном ряду, в первом поперечном ряду первого блокирующего стека. Следующий управляющий символ

= ×, следовательно, ДКА переходит по петле и остается во второй вершине, а погрузчик производит выемку второго, третьего, четвертого и пятого блокирующих контейнеров, расположенных в третьем продольном ряду, в первом поперечном ряду первого блокирующего стека. Следующий управляющий символ  = ♦, ДКА переходит по ребру (дуге) в третью вершину, а погрузчик перемещается на один ряд вглубь штабеля. По следующему символу управления

= ♦, ДКА переходит по ребру (дуге) в третью вершину, а погрузчик перемещается на один ряд вглубь штабеля. По следующему символу управления  = v, ДКА переходит по ребру в четвертую вершину, а погрузчик производит снятие первого блокирующего контейнера, расположенного в третьем продольном ряду, в первом ярусе, во втором поперечном ряду второго блокирующего стека. Следующие символы управления

= v, ДКА переходит по ребру в четвертую вершину, а погрузчик производит снятие первого блокирующего контейнера, расположенного в третьем продольном ряду, в первом ярусе, во втором поперечном ряду второго блокирующего стека. Следующие символы управления  –

–  = v, ДКА проходит по петле и остается в четвертой вершине, а погрузчик производит снятие блокирующих контейнеров, расположенных в третьем продольном ряду, во втором, третьем, четвертом и пятом ярусах, во втором поперечном ряду второго блокирующего стека. Следующий управляющий символ

= v, ДКА проходит по петле и остается в четвертой вершине, а погрузчик производит снятие блокирующих контейнеров, расположенных в третьем продольном ряду, во втором, третьем, четвертом и пятом ярусах, во втором поперечном ряду второго блокирующего стека. Следующий управляющий символ  = ♦, ДКА переходит по ребру в третью вершину, а погрузчик перемещается на один ряд вглубь штабеля. Доступ к стеку с четвертым (4) ЦК открыт.

= ♦, ДКА переходит по ребру в третью вершину, а погрузчик перемещается на один ряд вглубь штабеля. Доступ к стеку с четвертым (4) ЦК открыт.

Следующий символ управления  = v, ДКА переходит по ребру в четвертую вершину, а погрузчик производит снятие первого блокирующего контейнера, расположенного в третьем продольном ряду, в первом ярусе, в третьем поперечном ряду. Доступ к четвертому (4) ЦК открыт. Следующий символ управления

= v, ДКА переходит по ребру в четвертую вершину, а погрузчик производит снятие первого блокирующего контейнера, расположенного в третьем продольном ряду, в первом ярусе, в третьем поперечном ряду. Доступ к четвертому (4) ЦК открыт. Следующий символ управления  = v, ДКА переходит по петле и остается в четвертой вершине, а погрузчик производит снятие четвертого (4) ЦК, расположенного в третьем продольном ряду, во втором ярусе, в третьем поперечном ряду. Следующий управляющий символ

= v, ДКА переходит по петле и остается в четвертой вершине, а погрузчик производит снятие четвертого (4) ЦК, расположенного в третьем продольном ряду, во втором ярусе, в третьем поперечном ряду. Следующий управляющий символ  = ˗, ДКА переходит в пятую вершину, а погрузчик производит операцию вывоза четвертого (4) ЦК. Следующий символ строки управления

= ˗, ДКА переходит в пятую вершину, а погрузчик производит операцию вывоза четвертого (4) ЦК. Следующий символ строки управления  , ДКА переходит по ребру в шестую вершину, а погрузчик производит возврат первого блокирующего контейнера стека с четвертым (4) ЦК в третий поперечный ряд, в третий продольный ряд этого же стека. Следующий символ строки управления

, ДКА переходит по ребру в шестую вершину, а погрузчик производит возврат первого блокирующего контейнера стека с четвертым (4) ЦК в третий поперечный ряд, в третий продольный ряд этого же стека. Следующий символ строки управления  , ДКА переходит в седьмую вершину, а погрузчик перемещается на один стек назад. Следующий символ строки управления

, ДКА переходит в седьмую вершину, а погрузчик перемещается на один стек назад. Следующий символ строки управления  , ДКА переходит по ребру в шестую вершину, а погрузчик производит возврат первого блокирующего контейнера второго блокирующего стека во второй поперечный ряд, в третий продольный ряд этого же стека. Следующие символы управления

, ДКА переходит по ребру в шестую вершину, а погрузчик производит возврат первого блокирующего контейнера второго блокирующего стека во второй поперечный ряд, в третий продольный ряд этого же стека. Следующие символы управления  , ДКА переходит по петле и остается в шестой вершине, а погрузчик производит возврат во второй поперечный ряд всех ранее снятых блокирующих контейнеров из второго блокирующего стека, второго поперечного ряда.

, ДКА переходит по петле и остается в шестой вершине, а погрузчик производит возврат во второй поперечный ряд всех ранее снятых блокирующих контейнеров из второго блокирующего стека, второго поперечного ряда.

Следующий символ строки управления  , ДКА переходит в седьмую вершину, а погрузчик перемещается на один стек назад. Следующий символ строки управления

, ДКА переходит в седьмую вершину, а погрузчик перемещается на один стек назад. Следующий символ строки управления  , ДКА переходит по ребру в шестую вершину, а погрузчик производит возврат первого блокирующего контейнера первого блокирующего стека в первый поперечный ряд, в третий продольный ряд этого же стека. Следующие символы управления

, ДКА переходит по ребру в шестую вершину, а погрузчик производит возврат первого блокирующего контейнера первого блокирующего стека в первый поперечный ряд, в третий продольный ряд этого же стека. Следующие символы управления  , ДКА переходит по петле и остается в шестой вершине, а погрузчик производит возврат в первый поперечный ряд всех ранее снятых блокирующих контейнеров из первого блокирующего стека, первого поперечного ряда. Операция по поиску и выемке четвертого целевого контейнера завершена.

, ДКА переходит по петле и остается в шестой вершине, а погрузчик производит возврат в первый поперечный ряд всех ранее снятых блокирующих контейнеров из первого блокирующего стека, первого поперечного ряда. Операция по поиску и выемке четвертого целевого контейнера завершена.

Поиск и выемку пятого (5) ЦК (местоположение в штабеле (2; 1; 1)) (фиг.3) производят следующим образом. По символу  , ДКА переходит по ребру в первую вершину, а погрузчик перемещается на один ряд влево ко второму продольному ряду. Следующий символ

, ДКА переходит по ребру в первую вершину, а погрузчик перемещается на один ряд влево ко второму продольному ряду. Следующий символ  = ×, ДКА переходит во вторую вершину, а погрузчик производит выемку пятого (5) ЦК, расположенного во втором продольном ряду, в первом ярусе, в первом поперечном ряду. Следующий управляющий символ

= ×, ДКА переходит во вторую вершину, а погрузчик производит выемку пятого (5) ЦК, расположенного во втором продольном ряду, в первом ярусе, в первом поперечном ряду. Следующий управляющий символ  = ˗, ДКА переходит в пятую вершину, а погрузчик производит операцию вывоза пятого (5) ЦК. Операция по поиску и выемке пятого (5) ЦК завершена.

= ˗, ДКА переходит в пятую вершину, а погрузчик производит операцию вывоза пятого (5) ЦК. Операция по поиску и выемке пятого (5) ЦК завершена.

Таким образом, заявленный способ транспортирования и складирования контейнеров обладает явными преимуществами по сравнению с прототипом: большей функциональностью, повышенной безопасностью эксплуатации погрузчика и значительно большей скоростью транспортирования и складирования контейнеров, а значит и меньшими денежными издержками на оплату труда рабочим, и меньшими расходами на горюче – смазочные материалы, необходимые для погрузчика. Кроме того, снижение трудоемкости на проведение технологических операций позволяет дольше эксплуатировать погрузчик без его ремонта, что также позволяет сократить расходы на техническое его обслуживание и ремонт.

Изобретение относится к автоматизированным системам для проведения технологических операций. Способ транспортирования контейнеров заключается в том, что определяют число и местоположение целевых контейнеров, а также число и местоположение блокирующих контейнеров в основном штабеле посредством компьютерной системы управления портовым контейнерным терминалом и последовательности управляющих символов. Последовательность сгенерирована детерминированным конечным автоматом. Дополнительно определяют местоположение ближайшего к погрузчику стека с целевым контейнером. Перемещают погрузчик к продольному ряду этого стека кратчайшим путём. Вынимают погрузчиком блокирующие контейнеры блокирующего стека. Вынимают блокирующие контейнеры, стоящие на целевом контейнере. Вынимают данный целевой контейнер и транспортируют его во вспомогательный штабель. Возвращают блокирующие контейнеры в основной штабель. Производят выемку остальных целевых контейнеров таким же образом. Достигается снижение трудоемкости на проведение технологических операций, повышение безопасности эксплуатации погрузчика. 1 з.п. ф-лы, 3 ил.

1. Способ транспортирования контейнеров, заключающийся в том, что определяют число и местоположение целевых контейнеров, а также число и местоположение блокирующих контейнеров в основном штабеле посредством компьютерной системы управления портовым контейнерным терминалом и последовательности управляющих символов, сгенерированной детерминированным конечным автоматом, отличающийся тем, что дополнительно определяют местоположение ближайшего к погрузчику стека с целевым контейнером, перемещают погрузчик к продольному ряду этого стека кратчайшим путём, вынимают погрузчиком блокирующие контейнеры блокирующего стека, вынимают блокирующие контейнеры, стоящие на целевом контейнере, вынимают данный целевой контейнер и транспортируют его во вспомогательный штабель, возвращают блокирующие контейнеры в основной штабель, производят выемку остальных целевых контейнеров таким же образом.

2. Способ по п.1, отличающийся тем, что в качестве погрузчика используют ричстакер.

| Эксплуатация морского транспорта | |||

| Т | |||

| Е | |||

| Маликова, Е | |||

| Е | |||

| Соловьева, А | |||

| Ж | |||

| Радочинская | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Автоматический аэропланный стабилизатор | 1924 |

|

SU1302A1 |

| WO 2021190085 A1, 30.09.2021 | |||

| CN 110654760 A, 07.01.2020 | |||

| CN 111453275 A, 28.07.2020 | |||

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА, СОДЕРЖАЩАЯ ГРУЗОПОДЪЕМНИК, ВЗАИМОДЕЙСТВУЮЩИЙ С ПЕРЕДАЮЩИМ УСТРОЙСТВОМ И УСТРОЙСТВОМ ЗАДАНИЯ ПОСЛЕДОВАТЕЛЬНОСТИ | 2015 |

|

RU2686285C2 |

Авторы

Даты

2024-04-18—Публикация

2023-03-20—Подача