Область техники, к которой относится изобретение

Настоящее изобретение относится к способу определения конечной точки обезуглероживания, устройству для определения конечной точки обезуглероживания, способу выполнения операции вторичного рафинирования для производства стали и способу производства расплавленной стали.

Уровень техники

В последние годы неуклонно растет потребность в уменьшении вариации прочности в отношении высокосортной толстолистовой стали, такой как среднеуглеродистая высокопрочная толстолистовая сталь (medium-carbon high-tensile steel plate) или сверхнизкоуглеродистая сталь, используемая в качестве элемента автомобиля. Соответственно, растет потребность в более строгой регулировке компонентов в сталеплавильном процессе в процессе производства стали. В частности, имеется среднеуглеродистая высокопрочная толстолистовая сталь, получаемая путем снижения концентрации углерода в расплавленной стали от приблизительно 300 частей на миллион (ppm) до приблизительно 100 частей на миллион в процессе вакуумной дегазации, который является одним из процессов вторичного рафинирования при производстве стали. Кроме того, имеется также сталь со сверхнизким содержанием углерода, получаемая путем снижения концентрации углерода в расплавленной стали от приблизительно 300 частей на миллион до приблизительно от пяти или нескольких десятков частей на миллион. Для этого требуется быстро и точно выполнять обработку с использованием процесса вакуумного обезуглероживания.

Однако до сих пор не разработана технология измерения концентрации углерода в расплавленной стали в процессе вакуумного обезуглероживания в реальном времени. По этой причине традиционно используется способ косвенной оценки концентрации углерода в расплавленной стали на основе информации о другом измерении, не являющемся концентрацией углерода в расплавленной стали, и определения завершения (определения конечной точки) процесса вакуумного обезуглероживания на основе оценочной концентрации углерода в расплавленной стали.

В частности, в патентном документе 1 описано устройство вакуумной дегазации, которое оценивает концентрацию углерода в расплавленной стали на основе объема флегмы расплавленной стали, объем которой рассчитывается с учетом изменения внутреннего диаметра погружной трубы, уравнения баланса масс для углерода, скорости обезуглероживания и формулы модели реакции в резервуаре. Затем устройство вакуумной дегазации, описанное в патентной литературе 1, завершает процесс вакуумного обезуглероживания в момент времени, когда оценочная концентрация углерода в расплавленной стали достигает целевого значения.

В патентном документе 2 описан способ предварительного определения взаимосвязи между тремя величинами, а именно концентрацией углерода в расплавленной стали, концентрацией растворенного кислорода в расплавленной стали и концентрацией газа CO в отработавшем газе, отводимом из установки вакуумной дегазации. Затем в способе, описанном в патентной литературе 2, момент времени, в который концентрация углерода в расплавленной стали достигает целевого значения, определяется как момент завершения процесса вакуумного обезуглероживания, при этом концентрация углерода в расплавленной стали оценивается исходя из концентрации растворенного кислорода в расплавленной стали и концентрации газа CO в отработавшем газе на основе взаимосвязи между этими тремя величинами, при этом концентрация растворенного кислорода и концентрация газа CO измеряются во время обработки.

В патентном документе 3 описан способ построения модели для расчета скорости изменения концентрации углерода в расплавленной стали с использованием математической модели, включающей в себя концентрацию углерода в расплавленной стали, давление в вакуумной камере, концентрацию растворенного кислорода в расплавленной стали и массу расплавленной стали. В дополнение к этому, в способе, описанном в патентной литературе 3, концентрация углерода в расплавленной стали оценивается с течением времени наблюдателем, который вносит поправку, добавляя к скорости изменения концентрации углерода в расплавленной стали значение, полученное путем умножения разности между скоростью истечения углерода из всей расплавленной стали, - эту скорость получают из модели, - и скоростью истечения углерода в отработавшем газе на коэффициент. Затем способ, описанный в патентной литературе 3, завершает процесс вакуумного обезуглероживания тогда, когда оценочная концентрация углерода в расплавленной стали достигает целевого значения.

Список цитируемой литературы

Патентная литература

Патентная литература 1: выложенная заявка на патент Японии № 2015-101742

Патентная литература 2: выложенная заявка на патент Японии № 2007-169717

Патентная литература 3: выложенная заявка на патент Японии № 2006-104521

Сущность изобретения

Техническая задача

Однако в способе, описанном в патентной литературе 1, концентрация растворенного кислорода в расплавленной стали и концентрация газообразного диоксида углерода в отработавшем газе, которые измеряются в процессе вакуумного обезуглероживания, не используются. Таким образом, существует вероятность того, что концентрация углерода в расплавленной стали оценивается ошибочно из-за систематических ошибок данных, используемых для определения параметров математической формулы модели, или неопределенного фактора, неучтенного в модели. С другой стороны, в способе, описанном в патентной литературе 2, когда желательно постоянно знать изменение концентрации углерода в расплавленной стали непосредственно перед конечной точкой процесса вакуумного обезуглероживания, необходимо последовательно измерять концентрацию растворенного кислорода в расплавленной стали. Однако для того, чтобы точно измерить концентрацию растворенного кислорода в расплавленной стали, необходимо последовательно собирать расплавленную сталь из сталеразливочного ковша и помещать расплавленную сталь в отдельно подготовленный анализатор, что нереально с точки зрения временных и трудовых затрат. В дополнение к этому, в способе, описанном в патентной литературе 3, так как концентрация растворенного кислорода в расплавленной стали, которая является важной информацией для определения концентрации углерода в расплавленной стали, не используется, существует высокая вероятность того, что точность прогнозирования концентрации углерода в расплавленной стали станет низкой по сравнению со способом, описанным в патентной литературе 2.

Настоящее изобретение было создано с учетом вышеуказанных проблем, и его задача состоит в том, чтобы предоставить способ определения конечной точки обезуглероживания и устройство для определения конечной точки обезуглероживания, которые способны точно оценивать концентрацию углерода в расплавленной стали и точно определять конечную точку процесса вакуумного обезуглероживания. Кроме того, другая задача настоящего изобретения состоит в том, чтобы предоставить способ выполнения операции вторичного рафинирования для производства стали, способный выполнять операцию вторичного рафинирования с высокой точностью и стабильностью. В дополнение к этому, другая задача настоящего изобретения состоит в том, чтобы предоставить способ производства расплавленной стали, с помощью которого можно производить расплавленную сталь с высокой точностью и стабильностью.

Решение задачи

Для решения задачи и достижения цели предложен способ определения конечной точки обезуглероживания согласно настоящему изобретению для определения момента времени завершения вакуумного обезуглероживания на установке, которая выполняет вакуумное обезуглероживание для снижения концентрации углерода в расплавленной стали путем дегазации вакуумной камеры, причем способ включает в себя: этап оценки концентрации углерода и концентрации кислорода в расплавленной стали, а также концентрации газообразного диоксида углерода в отработавшем газе в вакуумной камере во время вакуумного обезуглероживания с использованием измеренных значений концентрации углерода и концентрации кислорода в расплавленной стали перед началом вакуумного обезуглероживания, измеренного значения давления внутри вакуумной камеры и математической формулы модели вакуумного обезуглероживания; и этап определения коррекции включенного в математическую формулу модели параметра таким образом, чтобы уменьшить по меньшей мере одну из: разности между оценочным значением и измеренным значением концентрации кислорода в расплавленной стали на момент времени, когда измеряется концентрация кислорода в расплавленной стали во время вакуумного обезуглероживания, и разности между оценочным значением и измеренным значением концентрации газообразного диоксида углерода в отработавшем газе на момент времени, когда измеряют концентрацию газообразного диоксида углерода в отработавшем газе во время вакуумного обезуглероживания, оценки концентрации углерода в расплавленной стали с использованием математической формулы модели, в которой скорректирован указанный параметр, и определения момента времени, когда оценочное значение достигает целевого значения, в качестве момента времени завершения процесса вакуумного обезуглероживания.

Кроме того, в способе определения конечной точки обезуглероживания согласно настоящему изобретению этап определения включает в себя этап вычисления вероятного значения параметра, когда получено по меньшей мере одно из измеренного значения концентрации кислорода в расплавленной стали и измеренного значения концентрации газообразного диоксида углерода в отработавшем газе, путем обратного анализа с использованием байесовского вывода.

Кроме того, в способе определения конечной точки обезуглероживания согласно настоящему изобретению указанный параметр представляет собой коэффициент активности обезуглероживания.

Кроме того, предложено устройство для определения конечной точки обезуглероживания согласно настоящему изобретению, которое определяет момент времени завершения вакуумного обезуглероживания на установке, которая выполняет вакуумное обезуглероживание для снижения концентрации углерода в расплавленной стали путем дегазации вакуумной камеры, причем устройство включает в себя: средство оценки, выполненное с возможностью оценки концентрации углерода и концентрации кислорода в расплавленной стали, а также концентрации газообразного диоксида углерода в отработавшем газе в вакуумной камере во время вакуумного обезуглероживания с использованием измеренных значений концентрации углерода и концентрации кислорода в расплавленной стали перед началом вакуумного обезуглероживания, измеренного значения давления внутри вакуумной камеры и математической формулы модели вакуумного обезуглероживания; и средство определения, выполненное с возможностью коррекции включенного в математическую формулу модели параметра таким образом, чтобы уменьшить по меньшей мере одну из: разности между оценочным значением и измеренным значением концентрации кислорода в расплавленной стали на момент времени, когда измеряется концентрация кислорода расплавленная сталь во время вакуумного обезуглероживания, и разности между оценочным значением и измеренным значением концентрации газообразного диоксида углерода в отработавшем газе на момент времени, когда измеряется концентрация газообразного диоксида углерода в отработавшем газе во время вакуумного обезуглероживания, оценки концентрации углерода в расплавленной стали с использованием математической формулы модели, в которой скорректирован параметр, и определения момента времени, когда оценочное значение достигает целевого значения, в качестве момента времени завершения процесса вакуумного обезуглероживания.

Кроме того, в устройстве для определения конечной точки обезуглероживания согласно настоящему изобретению средство определения вычисляет вероятное значение указанного параметра, когда получено по меньшей мере одно из измеренного значения концентрации кислорода в расплавленной стали и измеренного значения концентрация газообразного диоксида углерода в отработавшем газе, путем обратного анализа с использованием байесовского вывода.

Кроме того, в устройстве определения конечной точки обезуглероживания согласно настоящему изобретению указанным параметром является коэффициент активности обезуглероживания.

Кроме того, способ выполнения операции вторичного рафинирования для производства стали согласно настоящему изобретению включает в себя этап выполнения определения окончания операции процесса вторичного рафинирования для производства стали с помощью способа определения конечной точки обезуглероживания согласно настоящему изобретению.

Кроме того, способ производства расплавленной стали согласно настоящему изобретению включает в себя этап получения расплавленной стали с использованием способа выполнения операции вторичного рафинирования для производства стали согласно настоящему изобретению.

Полезные эффекты изобретения

В соответствии со способом определения конечной точки обезуглероживания и устройством для определения конечной точки обезуглероживания согласно настоящему изобретению можно точно оценивать концентрацию углерода в расплавленной стали и точно определять конечную точку процесса вакуумного обезуглероживания. В дополнение к этому, в соответствии со способом выполнения операции вторичного рафинирования для производства стали согласно настоящему изобретению, операцию вторичного рафинирования можно выполнять с высокой точностью и стабильностью. Кроме того, в соответствии со способом производства расплавленной стали согласно настоящему изобретению, расплавленная сталь может быть получена с высокой точностью и стабильностью.

Краткое описание чертежей

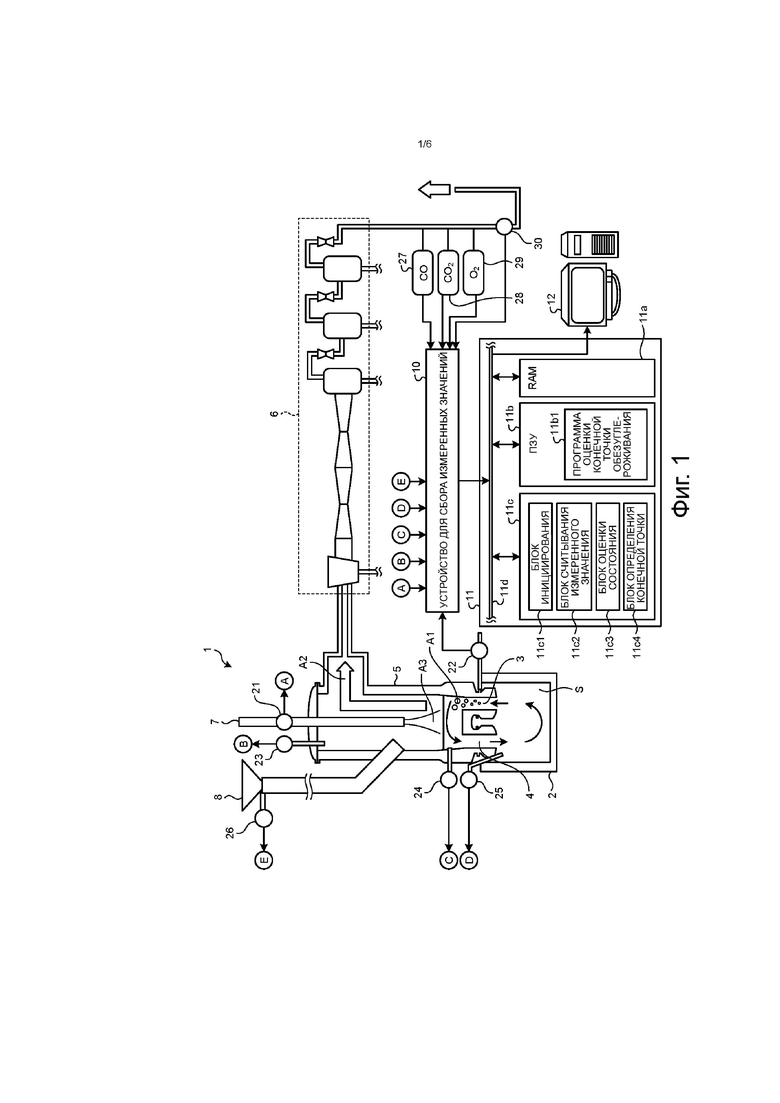

Фиг. 1 - вид, иллюстрирующий конфигурацию установки вакуумной дегазации, в которой выполняется способ определения конечной точки обезуглероживания, являющийся одним из вариантов осуществления настоящего изобретения;

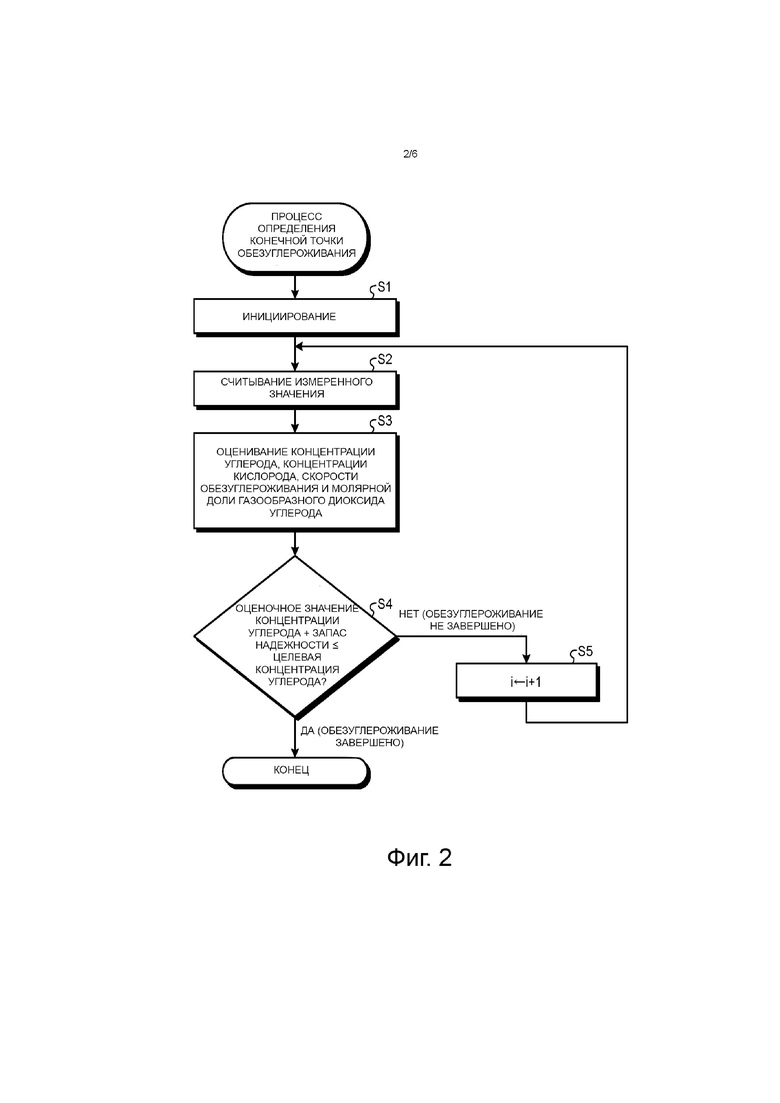

фиг. 2 - блок-схема последовательности операций, иллюстрирующая последовательность операций процесса определения конечной точки обезуглероживания, которая является одним из вариантов осуществления настоящего изобретения;

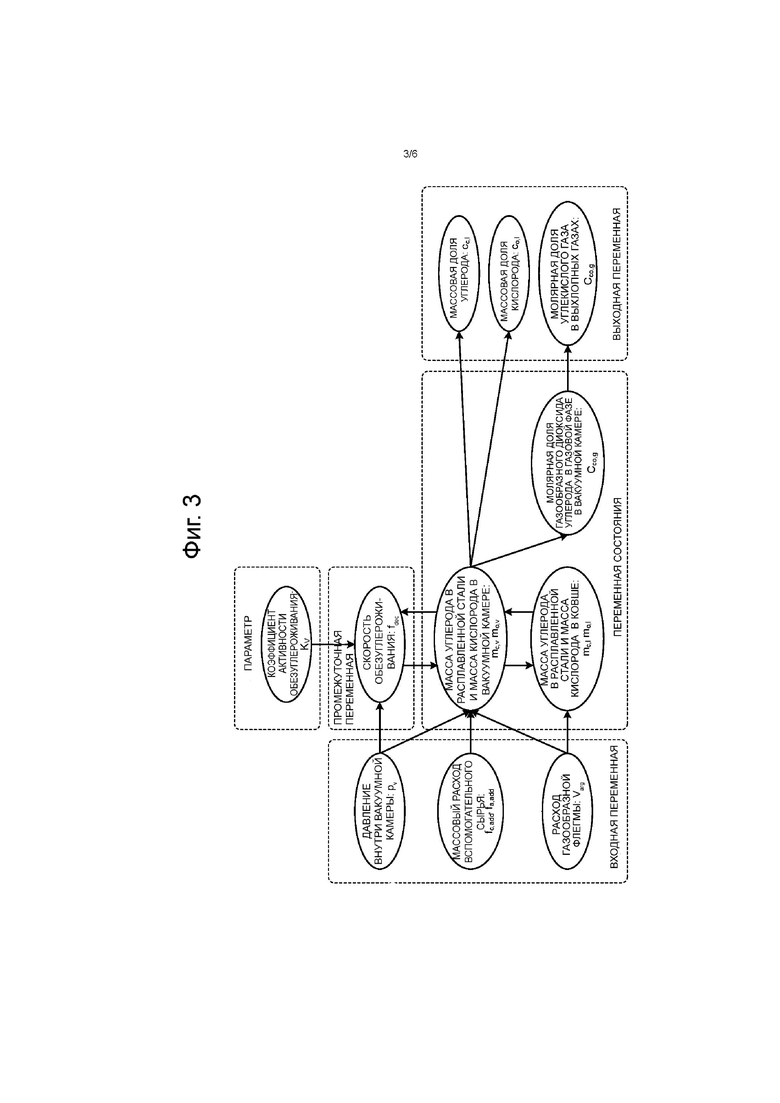

фиг. 3 - вид, иллюстрирующий причинно-следственную связь между переменными, связанными с процессом вакуумного обезуглероживания;

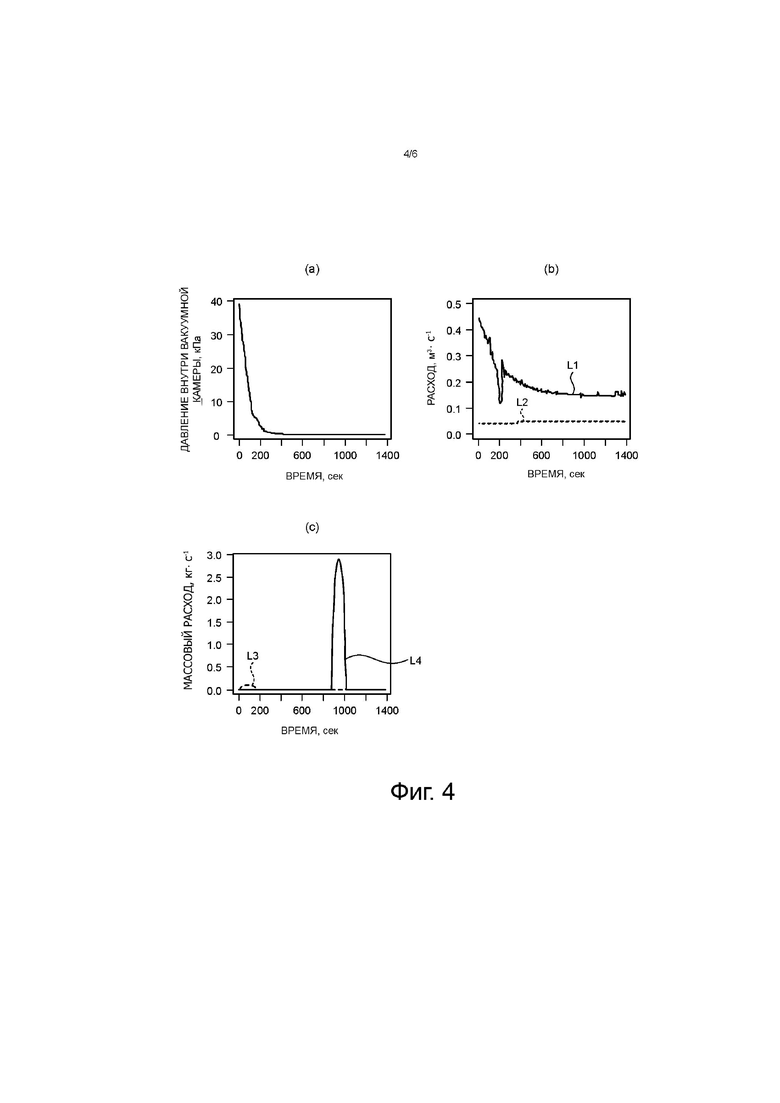

фиг. 4 - вид, иллюстрирующий временные зависимости входных переменных;

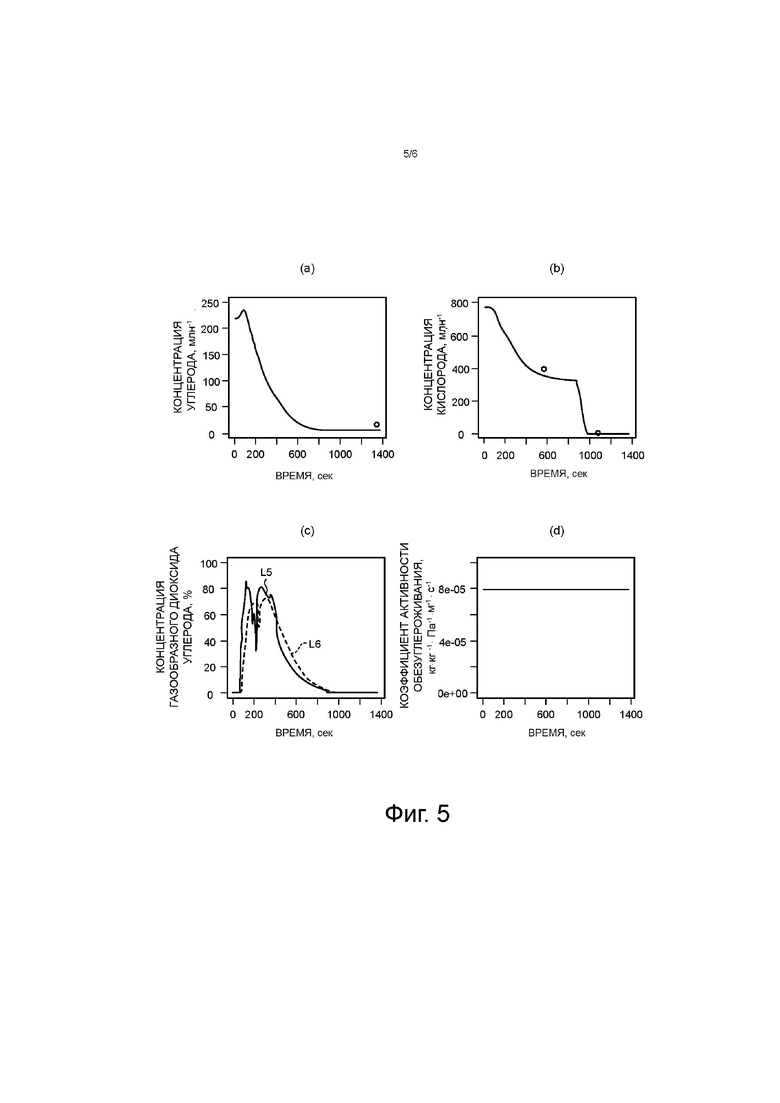

фиг. 5 - вид, иллюстрирующий временные зависимости выходных переменных согласно традиционному способу;

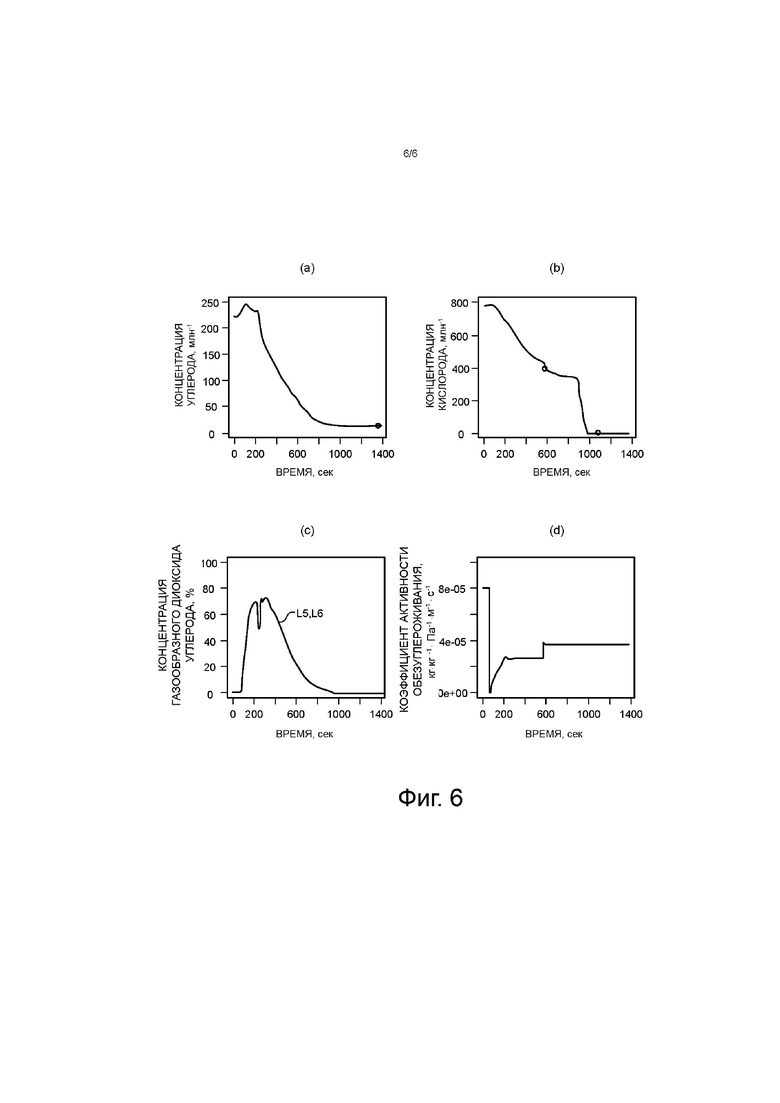

фиг. 6 - вид, иллюстрирующий временные зависимости выходных переменных согласно настоящему изобретению.

Подробное описание вариантов осуществления изобретения

Далее, со ссылками на чертежи, будет подробно описан способ определения конечной точки обезуглероживания, который является одним из вариантов осуществления настоящего изобретения.

Конфигурация установки вакуумной дегазации

Сначала, со ссылкой на фиг. 1, будет описана конфигурация установки вакуумной дегазации, в которой осуществляется способ определения конечной точки обезуглероживания, являющийся одним из вариантов осуществления настоящего изобретения.

На фиг. 1 показан вид, иллюстрирующий конфигурацию установки вакуумной дегазации, в которой осуществляется способ определения конечной точки обезуглероживания, являющийся одним из вариантов осуществления настоящего изобретения.

Установка 1 вакуумной дегазации, в которой осуществляется способ определения конечной точки обезуглероживания согласно одному варианту осуществления настоящего изобретения, показанному на фиг. 1, является одной из установок вторичного рафинирования на сталепрокатном стане металлургического завода. Как показано на фиг. 1, установка 1 вакуумной дегазации включает в себя ковш 2, в котором находится расплавленная сталь S, всасывающую трубу 3 и выпускную трубу 4, погруженные в расплавленную сталь S, вакуумную камеру 5, вакуумное устройство 6, фурму 7 для подачи кислорода и бункер 8.

Когда процесс вакуумного обезуглероживания выполняется с использованием установки 1 вакуумной дегазации, газ аргон (газообразная флегма) A1 вдувается во всасывающую трубу 3, при этом давление в вакуумной камере 5 снижается до нескольких десятков - сотни м⋅гПа с помощью вакуумного устройства 6. Таким образом, расплавленная сталь S поднимается по всасывающей трубе 3 в вакуумную камеру 5 за счет действия пневматического насоса, и расплавленная сталь S возвращается в ковш 2 через выпускную трубу 4. В этом процессе снижения давления и возврата флегмы кислород и углерод в расплавленной стали S вступают в реакцию (реакцию обезуглероживания) и образуют газообразный диоксид углерода, и газообразный диоксид углерода попадает в пузырьки газа аргона A1 в расплавленной стали S. Затем пузырьки газа аргона A1, который захватывает газообразный диоксид углерода, выбрасываются за пределы вакуумной камеры 5 в виде отходящего газа A2 через вакуумную камеру 5. Это приводит к снижению концентрации углерода в расплавленной стали S приблизительно от 300 частей на миллион до 10-100 частей на миллион. Для ускорения реакции обезуглероживания чистый газообразный кислород А3 может быть выдуваться из фурмы 7 для подачи кислорода, вставленной в вакуумную камеру 5 с верхней части вакуумной камеры 5 на начальном этапе процесса вакуумного обезуглероживания, и кислород может быть растворен в расплавленной стали S. В дополнение к этому, во второй половине процесса вакуумного обезуглероживания алюминиевая (Al) руда или тому подобное может подаваться из бункера 8 для того, чтобы остановить реакцию обезуглероживания.

Установка 1 вакуумной дегазации включает в качестве системы управления устройство 10 для сбора измеренных значений, устройство 11 для оценки конечной точки обезуглероживания и устройство 12 отображения.

Устройство 10 для сбора измеренных значений подключено к расходомеру 21 кислорода, подаваемого через фурму, расходомеру 22 газообразной флегмы, измерителю 23 давления внутри вакуумной камеры, термометру 24, измерителю 25 растворенного кислорода, измерителю 26 вспомогательного сырья, измерителю 27 концентрации СО в отработавшем газе, измерителю 28 концентрации СО2 в отработавшем газе, измерителю 29 концентрации О2 в отработавшем газе и расходомеру 30 отработавших газов. Устройство 10 для сбора измеренных значений получает измеренные значения от этих измерительных устройств в каждом заданном цикле управления и выводит полученные измеренные значения в устройство 11 для оценки конечной точки обезуглероживания.

Расходомер 21 кислорода, подаваемого через фурму, измеряет расход чистого газообразного кислорода A3, вдуваемого в вакуумную камеру 5 из фурмы 7 для подачи кислорода (расход кислорода) и вводит измеренное значение расхода кислорода в устройство 10 для сбора измеренных значений. Расходомер 22 газообразной флегмы измеряет расход аргона A1, вдуваемого во всасывающую трубу 3, и вводит измеренное значение расхода аргона A1 в устройство 10 для сбора измеренных значений. Измеритель 23 давления внутри вакуумной камеры измеряет давление внутри вакуумной камеры 5 (давление внутри вакуумной камеры) и вводит измеренное значение давления внутри вакуумной камеры в устройство 10 для сбора измеренных значений. Термометр 24 измеряет температуру внутренней стенки нижней части вакуумной камеры 5 и вводит измеренное значение температуры внутренней стенки в устройство 10 для сбора измеренных значений. Измеритель растворенного кислорода 25 измеряет концентрацию растворенного кислорода в расплавленной стали S в ковше 2 и вводит измеренное значение концентрации растворенного кислорода в устройство 10 для сбора измеренных значений.

Измеритель 26 вспомогательного сырья измеряет вес вспомогательного сырья, подаваемого из бункера 8, и вводит измеренное значение веса вспомогательного сырья в устройство 10 для сбора измеренных значений. Измеритель 27 концентрации СО в отработавшем газе измеряет концентрацию СО (концентрацию газообразного диоксида углерода) в отработавшем газе А2, выходящем из вакуумного устройства 6, и вводит измеренное значение концентрации СО в устройство 10 для сбора измеренных значений. Измеритель 28 концентрации CO2 в отработавшем газе измеряет концентрацию CO2 в отработавшем газе A2, выходящем из вакуумного устройства 6, и вводит измеренное значение концентрации CO2 в устройство 10 для сбора измеренных значений. Измеритель 29 концентрации O2 в отработавшем газе измеряет концентрацию кислорода в отработавшем газе A2, выходящем из вакуумного устройства 6, и вводит измеренное значение концентрации кислорода в устройство 10 для сбора измеренных значений. Расходомер 30 отработавших газов измеряет расход отработавшего газа A2, выпускаемого из вакуумного устройства 6, и вводит измеренное значение скорости потока в устройство 10 для сбора измеренных значений.

Устройство 11 для оценки конечной точки обезуглероживания включает в себя устройство обработки информации, такое как компьютер, и включает в себя оперативное запоминающее устройство (ОЗУ, RAM) 11а, постоянное запоминающее устройство (ПЗУ, ROM) 11b и блок 11с арифметической обработки. ОЗУ 11а, ПЗУ 11b и блок 11с арифметической обработки электрически соединены через шину 11d.

ОЗУ 11a функционирует как рабочая область памяти блока 11c арифметической обработки, временно сохраняя компьютерную программу, исполняемую блоком 11c арифметической обработки, и различные виды данных, необходимых для исполнения компьютерной программы. В настоящем варианте осуществления изобретения, когда исполняется процесс определения конечной точки обезуглероживания (описанный ниже), значения переменных и констант, приведенных ниже в таблицах 1-7, сохраняются в ОЗУ 11а в дополнение к программе 11b1 оценки конечной точки обезуглероживания (описанной позже), и значения переменных последовательно обновляются в процессе определения конечной точки обезуглероживания.

Переменные состояний, включенные в математическую формулу модели реакции обезуглероживания (описанную ниже), приведены в таблице 1. Регулировочный параметр математической формулы модели реакции обезуглероживания приведен в таблице 2. Входные переменные математической формулы модели обезуглероживания приведены в таблице 3. Выходные переменные, рассчитанные по математической формуле модели реакции обезуглероживания, приведены в таблице 4. Константы, включенные в математическую формулу модели реакции обезуглероживания, приведены в таблице 5. Промежуточные переменные, используемые в математической формуле модели реакции обезуглероживания (переменные, временно используемые для расчета переменных состояния, приведенных в таблице 1), приведены в таблице 6. Измеренные значения выходных переменных, рассчитанных по математической формуле модели реакции обезуглероживания, приведены в таблице 7.

ПЗУ 11b включает в себя энергонезависимое запоминающее устройство и хранит компьютерную программу, такую как программа 11b1 оценки конечной точки обезуглероживания, и различные виды управляющих данных.

Блок 11с арифметической обработки включает в себя электронную схему, такую как центральный процессор (ЦП, CPU), внутри устройства обработки информации. Блок 11с арифметической обработки управляет работой всего устройства 11 для оценки конечной точки обезуглероживания путем загрузки компьютерной программы, хранящейся в ПЗУ 11b, в ОЗУ 11а и исполнения загруженной компьютерной программы. В настоящем варианте осуществления изобретения блок 11c арифметической обработки функционирует как блок 11c1 инициирования, блок 11c2 считывания измеренного значения, блок 11c3 оценки состояния и блок 11c4 определения конечной точки путем исполнения программы 11b1 оценки конечной точки обезуглероживания. Функции этих блоков будут описаны позже.

Устройство 12 отображения включает в себя известное устройство отображения, такое как жидкокристаллическое устройство отображения, и визуально отображает различные виды информации в соответствии с управляющим сигналом из устройства 11 для оценки конечной точки обезуглероживания. В настоящем варианте осуществления устройство 12 отображения визуально отображает значение входной переменной математической формулы модели реакции обезуглероживания, значение выходной переменной и измеренное значение выходной переменной в каждом цикле расчета, подобно тому, как это делается в устройстве 11 для оценки конечной точки обезуглероживания. Кроме того, устройство 12 отображения визуально отображает информацию, относящуюся к конечной точке процесса вакуумного обезуглероживания.

В установке 1 вакуумной дегазации, имеющей такую конфигурацию, устройство 11 для оценки конечной точки обезуглероживания оценивает концентрацию углерода в расплавленной стали S и определяет конечную точку процесса вакуумного обезуглероживания путем исполнения следующей процесса определения конечной точки обезуглероживания. Далее, со ссылкой на блок-схему, показанную на фиг. 2, будет описана работа устройства 11 для оценки конечной точки обезуглероживания при осуществлении процесса определения конечной точки обезуглероживания.

Процесс определения конечной точки обезуглероживания

На фиг. 2 показана блок-схема последовательности операций, иллюстрирующая последовательность операций процесса определения конечной точки обезуглероживания, которая является одним из вариантов осуществления настоящего изобретения. Процесс определения конечной точки обезуглероживания, показанный на фиг. 2, начинается в момент времени, когда вакуумное устройство 6 начинает процесс откачки в вакуумной камере 5, и процесс определения конечной точки обезуглероживания переходит к этапу S1. Следует отметить, что блок 11c1 инициирования сбрасывает в 0 значение i счетчика программы, который подсчитывает количество циклов (временной шаг) процесса определения конечной точки обезуглероживания, в момент времени, когда начинается процесс определения конечной точки обезуглероживания.

В процессе, выполняемом на этапе S1 блок 11с1 инициирования сохраняет значения констант, приведенных в таблице 5, в области ОЗУ 11а, которая соответствует константам, включенным в математическую формулу модели реакции обезуглероживания и приведенным в таблице 5, и сохраняет начальное значение 0,0080 [кг кг-1 Па-1 м-1 с-1] коэффициента Kv активности обезуглероживания в области ОЗУ 11a, которая соответствует коэффициенту Kv активности обезуглероживания, приведенному в таблице 2. Следует отметить, что эти значения могут быть, соответственно, изменены в соответствии с типом установки или режимом работы установки 1 вакуумной дегазации. В результате процесс, выполняемый на этапе S1, завершается, и процесс определения конечной точки обезуглероживания переходит к процессу, выполняемому на этапе S2.

В процессе, выполняемом на этапе S2, блок 11c1 инициирования сохраняет различные измеренные значения, выводимые устройством 10 для сбора измеренных значений, в область ОЗУ 11a, которая соответствует входным переменным математической формулы модели реакции обезуглероживания, переменные которой приведены в таблице 3, и измеренные значения выходных переменных, значения которых рассчитываются по математической формуле модели реакции обезуглероживания и приведены в таблице 7. В дополнение к этому, блок 11с1 инициирования копирует значения в области ОЗУ 11а, которая соответствует измеренным значениям выходных переменных, измеренные значения которых приведены в таблице 7, в область ОЗУ 11а, которая соответствует значениям выходных переменных (начальным значениям выходных переменных), приведенным в таблице 4. Следует отметить, что в начале процесса определения конечной точки обезуглероживания (счетчик программы i = 0) значения, измеренные сразу после выпуска расплавленной стали из конвертера в предыдущем процессе можно использовать в качестве измеренных значений массовой доли углерода (концентрации углерода) и массовой доли кислорода (концентрации растворенного кислорода) в расплавленной стали, приведенных в таблице 7. В результате процесс, выполняемый на этапе S2, завершается, и процесс определения конечной точки обезуглероживания переходит к процессу, выполняемому на этапе S3.

В процессе, выполняемом на этапе S3, блок 11c3 оценки состояния принимает измеренное значение массовой доли углерода в расплавленной стали, измеренное значение массовой доли кислорода в расплавленной стали и измеренное значение молярной доли газообразного диоксида углерода (концентрации газообразного диоксида углерода) в отработавшем газе, значения которых сохраняются в ОЗУ 11а в процессе, выполняемом на этапе S2. То есть блок 11c3 оценки состояния предполагает, что оценочное значение массовой доли углерода в расплавленной стали, оценочное значение массовой доли кислорода в расплавленной стали и оценочное значение молярной доли газообразного диоксида углерода в отработавшем газе, соответственно, соответствуют измеренным значениям. Затем, посредством обратного анализа с использованием байесовского вывода (статистического причинно-следственного вывода), блок 11c3 оценки состояния вычисляет истории изменений массовой доли углерода в расплавленной стали, массовой доли кислорода в расплавленной стали и молярной доли диоксида углерода в отработавшем газе за прошедший заданный период (например, за последние 60 секунд), истории изменений которых являются причинами такого результата.

В данном случае, в байесовском выводе оценочные значения массовой доли углерода в расплавленной стали, массовой доли кислорода в расплавленной стали и молярной доли газообразного диоксида углерода в отработавшем газе выражаются в виде распределения вероятностей. Затем, в байесовской теории, когда станет известно по меньшей мере одно из значений массовой доли углерода в расплавленной стали, массовой доли кислорода в расплавленной стали и молярной доли газообразного диоксида углерода в отработавшем газе, то есть, когда получено его измеренное значение, причинно-следственная связь между переменными, относящимися к процессу вакуумного обезуглероживания, показанному на фиг. 3, прослеживается в обратном порядке. Таким образом, в байесовской теории оцениваются наиболее вероятные скорость обезуглероживания и коэффициент активности обезуглероживания и истории изменений массовой доли углерода в расплавленной стали, массовой доли кислорода в расплавленной стали и молярной доли газообразного диоксида углерода в отработавшем газе.

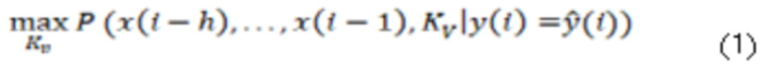

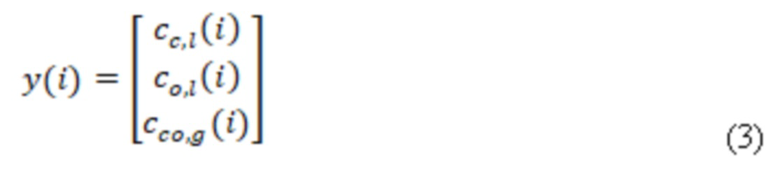

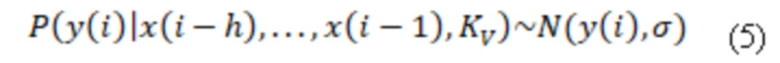

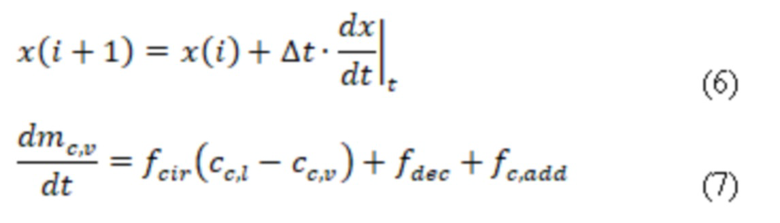

В частности, модуль 11c3 оценки состояния решает следующую задачу оптимизации. Это означает, что необходимо вычислить, исходя из предположения, что оценочные значения выходных переменных на текущем временном шаге i совпадают с измеренными значениями, значение, которое считается наиболее вероятным в расчете модели по отношению к каждому из значений переменных состояния и коэффициента активности обезуглероживания в течение прошедшего периода времени h. В частности, реакция обезуглероживания выражается математическими формулами модели, выраженными в виде следующих математических формул (6)-(11), и значения переменной x состояния и коэффициента Kv активности обезуглероживания задаются распределением вероятностей. Распределение вероятностей выражает неопределенность того, что значения переменной x состояния и коэффициента K активности обезуглероживания находятся в окрестности этих значений. Таким образом, также существует неопределенность в отношении того, что значение выходной переменной y во время протекания реакции обезуглероживания находится в этой окрестности. Математическая формула (5) выражает вышеизложенное и выражает распределение вероятностей выходной переменной y (гауссово распределение, имеющее среднее квадратическое отклонение σ с оценочным значением y(i), являющимся средним значением), когда переменная x состояния и коэффициент Kv активности обезуглероживания соответствуют заданному условию. Однако функция плотности вероятности, выраженная формулой (5), может быть любой. Следует отметить, что начальное значение распределения вероятностей переменной x состояния задается как распределение Гаусса, в котором значение, измеренное непосредственно перед началом обезуглероживания, является средним значением и значение, которое совпадает с средним квадратическим отклонением ошибки измерения, определенной заранее, считается средним квадратическим отклонением. Однако даже при использовании способа установки распределения вероятностей, отличного от настоящего способа, функция настоящего изобретения не ухудшается.

Затем, когда значение текущей выходной переменной y определяется в ходе фактического измерения, значения предыдущей переменной x состояния и коэффициента Kv активности обезуглероживания, оцененные неопределенно, также могут быть оценены снова с определенной степенью точности. Следующие математические формулы (1)-(4) выражают расчетные формулы возврата в прошлое состояние и означают, что переменная x состояния и коэффициент Kv активности обезуглероживания возвращаются к наиболее вероятным значениям (при этом вероятность p является максимальной) при условии, что значение выходной переменной y определяется как измеренное значение y с крышечкой (y-hat). Отметим, что P() в формуле (1) означает обратную формулу к формуле (5). В результате процесс, выполняемый на этапе S3, завершается, и процесс определения конечной точки обезуглероживания переходит к процессу, выполняемому на этапе S4.

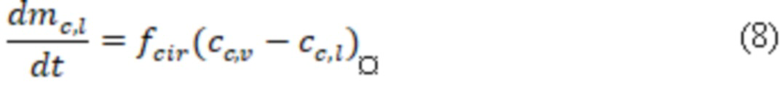

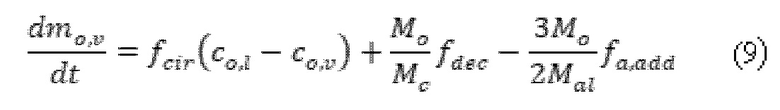

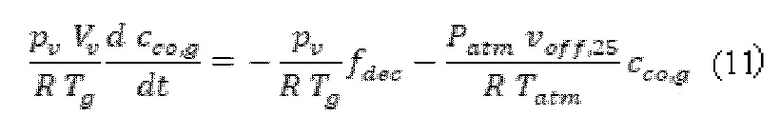

Следует отметить, что левая часть формулы (7) выражает изменение массы углерода в расплавленной стали в вакуумной камере, первый член из трех членов в правой части выражает влияние флегмы, второй член выражает влияние вакуумного обезуглероживания, и третий член выражает влияние добавленного вспомогательного сырья. В дополнение к этому, левая часть формулы (8) выражает изменение массы углерода расплавленной стали в ковше, и правая часть выражает влияние флегмы. В дополнение к этому, левая часть формулы (9) выражает изменение массы растворенного кислорода в расплавленной стали в вакуумной камере, первый член из трех членов в правой части выражает влияние флегмы, второй член выражает влияние вакуумного обезуглероживания, и третий член выражает влияние добавленного вспомогательного сырья. В дополнение к этому, левая часть формулы (10) выражает изменение массы растворенного кислорода в расплавленной стали в сталеразливочном ковше, и правая часть выражает влияние флегмы. В дополнение к этому, формула (11) выражает молярное равновесие между газообразным диоксидом углерода в газовой фазе в вакуумной камере и газообразным диоксидом углерода в отработавшем газе (количество молей молекул газообразного диоксида углерода, которые находятся в равновесии). Выражение в левой части выражает количество молей газообразного диоксида углерода в газовой фазе в вакуумной камере, первый член в правой части выражает количество молей газообразного диоксида углерода, перетекающего в газовую фазу из расплавленной стали за счет вакуумного обезуглероживания, и второй член в правой части выражает количество молей газообразного диоксида углерода, диффундировавшего в атмосферу с отработавшими газами.

В процессе, выполняемом на этапе S4, блок 11c4 определения конечной точки определяет, равно ли или меньше целевой концентрации углерода значение, полученное путем добавления заданного значения в качестве запаса надежности к среднему значению распределения вероятностей концентрации углерода в расплавленной стали (оценочное значение концентрации углерода), рассчитанное в процессе, выполняемом на этапе S3. Затем, в результате определения, в случае, когда значение, полученное путем добавления заданного значения к оценочному значению концентрации углерода, равно или меньше целевой концентрации углерода (этап S4: Да), блок 11c4 определения конечной точки определяет, что процесс вакуумного обезуглероживания завершен, и завершает последовательность процесса определения конечной точки обезуглероживания. С другой стороны, в случае, когда значение, полученное путем добавления заданного значения к оценочному значению концентрации углерода, больше целевой концентрации углерода (этап S4: Нет), блок 11c4 определения конечной точки определяет, что процесс вакуумного обезуглероживания не завершен, увеличивает значение i счетчика программы на единицу в качестве процесса, выполняемого на этапе S5, и затем возвращает обработку определения конечной точки обезуглероживания к процессу, выполняемому на этапе S2.

Следует отметить, что хотя среднее значение распределения вероятностей концентрации углерода в расплавленной стали используется для определения завершения процесса вакуумного обезуглероживания, в настоящем варианте осуществления можно использовать максимальное значение или значение, полученное путем прибавления значения, полученного путем умножения среднего квадратического отклонения на 3, к среднему значению. Кроме того, в случае, когда определено, что процесс вакуумного обезуглероживания не завершен, процесс определения конечной точки обезуглероживания возвращается от процесса, выполняемого на этапе S4, к процессу, выполняемому на этапе S2, через процесс, выполняемый на этапе S5. Желательно, чтобы цикл возврата от процесса, выполняемого на этапе S4, к процессу, выполняемому на этапе S2, выполнялся за время цикла около 5 секунд.

Примеры

На фиг. 4 показан вид, иллюстрирующий временную зависимость входных переменных в процессе вакуумного обезуглероживания при загрузке 250 т и заданной концентрацией углерода 13 частей на миллион. Временная зависимость давления внутри вакуумной камеры показана на фиг. 4(a), временные зависимости изменений расхода отработавшего газа (линия L1) и газа аргона (линия L2) показаны на фиг. 4(b), и временные зависимости изменений массовых расходов углерода (линия L3) и алюминия (линия L4), поступающих в расплавленную сталь из добавленного вспомогательного сырья, показаны на фиг. 4(с).

В дополнение к этому, на фиг. 5 показан вид, иллюстрирующий временные изменения выходных переменных при выполнении процесса вакуумного обезуглероживания, показанного на фиг. 4(а)-(с). Временные изменения оценочного значения (линия) и измеренное значение (точка на графике) концентрации углерода в расплавленной стали показаны на фиг. 5(а), временные изменения оценочного значения (линия) и измеренное значение (точка на графике) концентрации кислорода в расплавленной стали проиллюстрированы на фиг. 5(b), временные изменения оценочного значения (линия L5) и измеренного значения (линия L6) концентрации газообразного диоксида углерода в отработавшем газе показаны на фиг. 5(с), и временное изменение коэффициента активности обезуглероживания показано на фиг. 5(d). Следует отметить, что оценочные значения здесь означают значения, оцененные традиционным способом, который не рассматривает коэффициент активности обезуглероживания, полученный по формуле модели из значений измерений в режиме реального времени.

Как показано на фиг. 5(a), концентрация углерода в расплавленной стали во время завершения процесса вакуумного обезуглероживания оценивается в традиционном способе как 13 частей на миллион, и это значение на 37 частей на миллион меньше, чем измеренное значение 50 частей на миллион. В дополнение к этому, как показано на фиг. 5(b), концентрация кислорода в расплавленной стали на 570-й секунде оценивается в традиционном способе как 358 частей на миллион, и это значение на 33 части на миллион меньше, чем измеренное значение 391 часть на миллион. Кроме того, как показано на фиг. 5(c), концентрация газообразного диоксида углерода в отработавшем газе за 90 секунд оценивается как 58%, и это значение на 40% больше, чем измеренное значение 18%. Причина, по которой получены эти результаты, состоит в том, что в традиционном способе оцениваемая степень обезуглероживания больше, чем фактическое значение. В результате ошибочно определено, что концентрация углерода в расплавленной стали достигает целевого значения 13 частей на миллион в момент времени 669 секунд, и сбой процесса вакуумного обезуглероживания вызван тем, что концентрация углерода в расплавленной стали фактически не достигает целевого значения.

С другой стороны, на фиг. 6 показан вид, иллюстрирующий результат применения настоящего изобретения к процессу вакуумного обезуглероживания, показанному на фиг. 4(а)-(с). Временные изменения оценочного значения (линия) и измеренное значение (точка на графике) концентрации углерода в расплавленной стали показаны на фиг. 6(a), временные изменения оценочного значения (линия) и измеренное значение (точка на графике) концентрации кислорода в расплавленной стали проиллюстрированы на фиг. 6(b), временные изменения оценочного значения (линия L5) и измеренного значения (линия L6) концентрации газообразного диоксида углерода в отработавшем газе показаны на фиг. 6(c), и временное изменение коэффициента активности обезуглероживания показано на фиг. 6(d). В настоящем изобретении желаемое значение коэффициента активности обезуглероживания определяется в реальном времени из разности между измеренным значением в реальном времени и оценочным значением по математической формуле модели реакции обезуглероживания в отношении следующих величин: концентрации газообразного диоксида углерода в отработавшем газе и концентрации кислорода в расплавленной стали, и полученное значение коэффициента активности обезуглероживания отражено в формуле модели реакции обезуглероживания. В частности, значение коэффициента активности обезуглероживания скорректировано, как показано на фиг. 6(d), таким образом, чтобы концентрация кислорода в расплавленной стали на 570-й секунде соответствовала измеренному значению, как показано на фиг. 6(b), и оценочное значение (линия L5) концентрации газообразного диоксида углерода в отработавшем газе соответствовало измеренному значению (линия L6), как показано на фиг. 6(с).

Таким образом, как показано на фиг. 6(а), концентрация углерода в расплавленной стали может быть оценена таким образом, что в конечном итоге она соответствует измеренному значению концентрации углерода в расплавленной стали без прямой коррекции концентрации углерода в расплавленной стали. Это означает, что с помощью применения настоящего изобретения, даже если значение коэффициента активности обезуглероживания, включенное в формулу модели реакции обезуглероживания, задано с отклонением от фактического значения, можно узнать в реальном времени значение коэффициента активности обезуглероживания, которое является близким к фактическому значению и отражено в формуле модели. То есть, применяя настоящее изобретение, можно оценить концентрацию углерода в расплавленной стали с более высокой точностью, чем при использовании традиционного способа. В результате можно определить конечную точку процесса вакуумного обезуглероживания в подходящее время без излишнего времени обработки. В дополнение к этому, непосредственно операция вторичного рафинирования на сталепрокатном стане становится значительно точной и стабильной. В результате время обработки сокращается. Таким образом, вариации компонентов расплавленной стали на сталепрокатном стане уменьшаются, и становится возможным производить расплавленную сталь с высокой точностью и стабильностью.

Хотя выше был описан вариант осуществления, в котором применяется изобретение, предложенное авторами настоящего изобретения, настоящее изобретение не ограничено описанием и чертежами, включенными в часть раскрытия настоящего изобретения согласно настоящему варианту осуществления. То есть все другие варианты осуществления, примеры, рабочие технологии и т.п., выполненные специалистами в данной области техники на основе настоящего варианта осуществления, включены в объем настоящего изобретения.

Промышленная применимость

Согласно настоящему изобретению предложены способ определения конечной точки обезуглероживания и устройство для определения конечной точки обезуглероживания, которые способны точно оценивать концентрацию углерода в расплавленной стали и точно определять конечную точку процесса вакуумного обезуглероживания. Кроме того, согласно настоящему изобретению предложен способ выполнения операции вторичного рафинирования для производства стали, способный выполнять операцию вторичного рафинирования с высокой точностью и стабильностью. Кроме того, согласно настоящему изобретению предложен способ производства расплавленной стали, с помощью которого можно производить расплавленную сталь с высокой точностью и стабильностью.

Перечень ссылочных позиций

1 - установка вакуумной дегазации

2 - ковш

3 - всасывающая труба

4 - выпускная труба

5 - вакуумная камера

6 - вакуумное устройство

7 - фурма для подачи кислорода

8 - бункер

10 - устройство для сбора измеренных значений

Изобретение относится к металлургии и может быть использовано при вторичном рафинировании стали для определения конечной точки обезуглероживания. Предложен способ, содержащий этап оценки концентраций углерода, кислорода в расплавленной стали и газообразного диоксида углерода в отработавшем газе в вакуумной камере во время вакуумного обезуглероживания с использованием измеренных значений упомянутых концентраций перед началом вакуумного обезуглероживания, и этап определения, на котором корректируют включенный в математическую формулу модели параметр в момент времени, когда в период вакуумного обезуглероживания получают измеренное значение по меньшей мере одной из упомянутых концентраций, при этом для определения скорректированного параметра оценивают концентрацию углерода в расплавленной стали с использованием математической формулы модели, в которой скорректирован указанный параметр, и определяют, что вакуумное обезуглероживание завершено. Изобретение позволяет точно определить конечную точку процесса вакуумного обезуглероживания. 4 н. и 2 з.п. ф-лы, 7 табл., 6 ил.

1. Способ определения конечной точки обезуглероживания, предназначенный для определения момента времени завершения вакуумного обезуглероживания на установке, которая выполняет вакуумное обезуглероживание для снижения концентрации углерода в расплавленной стали путем дегазации вакуумной камеры, содержащий:

этап оценки концентрации, на котором

оценивают концентрацию углерода и концентрацию кислорода в расплавленной стали, а также концентрацию газообразного диоксида углерода в отработавшем газе в вакуумной камере во время вакуумного обезуглероживания с использованием

измеренных значений концентрации углерода и концентрации кислорода в расплавленной стали перед началом вакуумного обезуглероживания,

измеренного значения внутреннего давления вакуумной камеры, и

математической формулы модели вакуумного обезуглероживания; и

этап определения, на котором

корректируют включенный в математическую формулу модели параметр

в момент времени, когда в период вакуумного обезуглероживания получают измеренное значение по меньшей мере одной из следующих величин: концентрации углерода в расплавленной стали, концентрации кислорода в расплавленной стали и концентрации газообразного диоксида углерода в отработавшем газе,

причем корректируют указанный параметр таким образом, чтобы оценочное значение, соответствующее измеренной величине, соответствовало полученному измеренному значению,

при этом для определения скорректированного параметра, путем обратного анализа с использованием байесовского вывода, вычисляют истории изменений концентрации углерода в расплавленной стали, концентрации кислорода в расплавленной стали и концентрации газообразного диоксида углерода в отработавшем газе в вакуумной камере во время вакуумного обезуглероживания за прошедший заданный период,

оценивают концентрацию углерода в расплавленной стали с использованием математической формулы модели, в которой скорректирован указанный параметр, и

определяют, что вакуумное обезуглероживание завершено, когда значение, полученное путем добавления заданной величины к оценочному значению, равно целевому значению или меньше целевого значения.

2. Способ определения конечной точки обезуглероживания по п. 1, в котором указанный параметр представляет собой коэффициент активности обезуглероживания.

3. Устройство для определения конечной точки обезуглероживания, предназначенное для определения момента времени завершения вакуумного обезуглероживания на установке, которая выполняет вакуумное обезуглероживание для снижения концентрации углерода в расплавленной стали путем дегазации вакуумной камеры, содержащее

средство оценки, выполненное с возможностью оценки концентрации углерода и концентрации кислорода в расплавленной стали, а также концентрации газообразного диоксида углерода в отработавшем газе в вакуумной камере во время вакуумного обезуглероживания с использованием: измеренных значений концентрации углерода и концентрации кислорода в расплавленной стали перед началом вакуумного обезуглероживания, измеренного значения внутреннего давления вакуумной камеры и математической формулы модели вакуумного обезуглероживания; и

средство определения, выполненное с возможностью

коррекции включенного в математическую формулу модели параметра

в момент времени, когда в период вакуумного обезуглероживания получено измеренное значение по меньшей мере одной из следующих величин: концентрации углерода в расплавленной стали, концентрации кислорода в расплавленной стали и концентрации газообразного диоксида углерода в отработавшем газе,

причем указанный параметр корректируется таким образом, чтобы оценочное значение, соответствующее измеренной величине, соответствовало полученному измеренному значению,

при этом для определения скорректированного параметра, путем обратного анализа с использованием байесовского вывода, вычисляются истории изменений концентрации углерода в расплавленной стали, концентрации кислорода в расплавленной стали и концентрации газообразного диоксида углерода в отработавшем газе в вакуумной камере во время вакуумного обезуглероживания за прошедший заданный период,

оценки концентрации углерода в расплавленной стали с использованием математической формулы модели, в которой скорректирован указанный параметр, и

определения, что вакуумное обезуглероживание завершено, когда значение, полученное путем добавления заданной величины к оценочному значению, равно целевому значению или меньше целевого значения.

4. Устройство для определения конечной точки обезуглероживания по п. 3, в котором указанный параметр представляет собой коэффициент активности обезуглероживания.

5. Способ выполнения операции вторичного рафинирования для производства стали, включающий этап выполнения определения окончания операции процесса вторичного рафинирования для производства стали с помощью способа определения конечной точки обезуглероживания по п. 1 или 2.

6. Способ производства расплавленной стали, включающий этап получения расплавленной стали с использованием способа выполнения операции вторичного рафинирования для производства стали по п. 5.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2173715C2 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

Авторы

Даты

2023-09-21—Публикация

2021-02-02—Подача