Смежные заявки

Настоящая заявка основана на и испрашивает приоритет по предварительной заявке на патент США № 62/818,925, поданной 15 марта 2019 г., содержание которой включено в настоящий документ путем ссылки.

Предпосылки создания изобретения

Полиолефиновые полимеры используют в многочисленных и разнообразных областях и сферах применения. Полиолефиновые полимеры, например, представляют собой термопластичные полимеры, которые легко поддаются обработке. Полиолефиновые полимеры также могут быть переработаны и использованы повторно. Полиолефиновые полимеры образуются из широкодоступных углеводородов, таких как этилен и альфа-олефины, получаемые из продуктов переработки нефти.

Полипропиленовые полимеры, которые представляют собой один из типов полиолефиновых полимеров, по существу имеют линейную структуру на основе пропиленового мономера. Полипропиленовые полимеры могут иметь различные стереоспецифические конфигурации. Полипропиленовые полимеры, например, могут быть изотактическими, синдиотактическими и атактическими. Изотактический полипропилен, вероятно, является наиболее распространенной формой и может быть высококристаллическим. К числу полипропиленовых полимеров, которые могут быть получены, относят гомополимеры, модифицированные полипропиленовые полимеры и полипропиленовые сополимеры, которые содержат тройные сополимеры полипропилена. Модификация полипропилена или сополимеризация пропилена с другими мономерами позволяет получить различные полимеры с требуемыми свойствами для конкретной области применения. Например, могут быть получены сополимеры полипропилена, эластомерные свойства которых существенно повышают ударную вязкость полимеров.

Мировой спрос на полимеры на основе олефинов продолжает расти, поскольку области их применения становятся все более разнообразными и технологичными. Известны композиции катализатора Циглера-Натта для получения полимеров на основе олефинов. Композиции катализатора Циглера-Натта, как правило, содержат катализатор, содержащий галогенид переходного металла (например, титана, хрома, ванадия), сокатализатор, такой как алюминийорганическое соединение, и необязательно внешний донор электронов. Полимеры на основе олефина, катализируемые катализатором Циглера-Натта, как правило, демонстрируют узкий диапазон распределения по молекулярным массам.

Принимая во внимание появление новых областей применения полимеров на основе олефинов и растущий спрос на олефиновые полимеры, необходимы усовершенствования не только процесса получения олефиновых полимеров, но и конечных свойств этих полимеров. Например, одной из проблем, с которой сталкиваются при производстве олефиновых полимеров, является возможность эффективной обработки и переноса полимерных смол после их получения. Например, разные процессы полимеризации позволяют получить полимерные смолы, которые не обладают оптимальными характеристиками текучести и/или могут содержать относительно высокий уровень мелкодисперсных частиц. Следовательно, полимеры не только сложно извлекать из реакторов или переносить из одного реактора в другой, но они также могут засорять оборудование, используемое при производстве полимеров.

Изложение сущности изобретения

Настоящее изобретение по существу относится к усовершенствованной каталитической системе для получения полимеров и к способу использования каталитической системы для получения олефиновых полимеров, таких как полипропиленовые полимеры, полиэтиленовые полимеры, их сополимеров и их тройных сополимеров. Было обнаружено, что каталитическая система согласно настоящему описанию неожиданно позволяет получить полимеры с более высокими значениями объемной плотности и значительно сниженным содержанием мелкодисперсных частиц. Следовательно, олефиновые полимеры можно получать с более высокой скоростью, обеспечивающей удобство обращения и снижение вероятности засорения оборудования.

Например, в одном варианте осуществления настоящее описание относится к способу получения олефиновых полимеров. Данный способ включает полимеризацию одного или более олефиновых мономеров в присутствии каталитической системы Циглера-Натта в реакторе газофазной полимеризации. Каталитическая система может представлять собой предварительно неполимеризованную каталитическую систему и может содержать твердый каталитический компонент, по меньшей мере один агент, регулирующий селективность, и необязательно агент, ограничивающий активность. Твердый каталитический компонент может содержать функциональную группу магния, такую как галогенид магния, функциональную группу титана и внутренний донор электронов. В одном варианте осуществления внутренний донор электронов может содержать сложный ариловый диэфир.

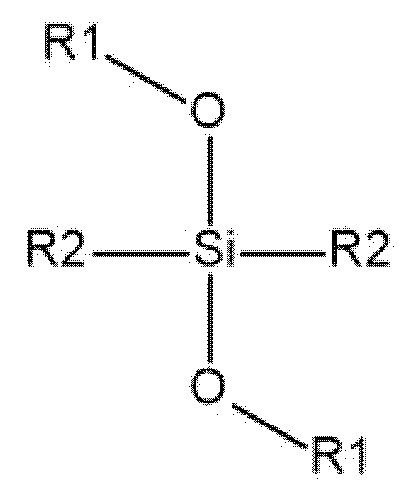

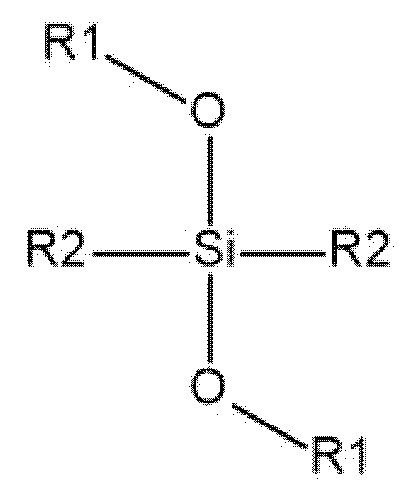

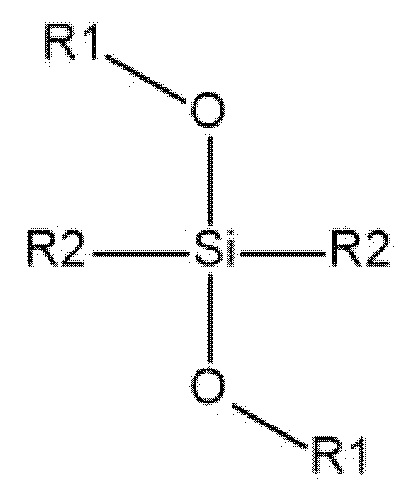

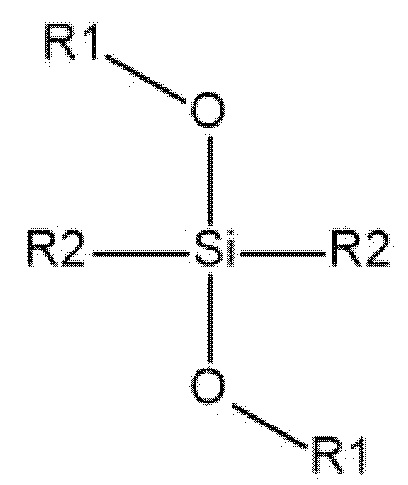

В соответствии с настоящим описанием агент, регулирующий селективность, содержит моносилан со следующей структурной формулой:

,

,

где R1 представляет собой C1–C6 алкильную группу, такую как метильная группа. R2, с другой стороны, представляет собой разветвленную С3–С8 алкильную группу. В одном варианте осуществления, например, агент, регулирующий селективность, представляет собой диизобутилдиметоксисилан. Хотя в прошлом агенты, регулирующие селективность, оказывали лишь умеренное воздействие на процессы полимеризации, выяснилось, что описанный выше агент, регулирующий селективность, может существенно влиять на морфологию полимеров и процесс их производства при использовании согласно способу настоящего описания.

В одном варианте осуществления агент, регулирующий селективность, используют в сочетании с агентом, ограничивающим активность. Ограничивающий активность агент может содержать сложный эфир карбоновой кислоты. Например, агент, ограничивающий активность, может содержать изопропилмиристат, пентил валерат или их смеси.

Каталитическая система также может содержать сокатализатор. Сокатализатор может содержать углеводородное соединение алюминия, такое как триэтилалюминий.

В еще одном варианте осуществления каталитическая система может содержать второй агент, регулирующий селективность, в дополнение к регулирующему селективность агенту, описанному выше. Второй регулирующий селективность агент может содержать алкоксисилан. Например, второй агент, регулирующий селективность, может содержать дициклопентилдиметоксисилан, ди-трет-бутилдиметоксисилан, метилциклогексилдиметоксисилан, метилциклогексилдиэтоксисилан, этилциклогексилдиметоксисилан, дифенилдиметоксисилан, диизопропилдиметоксисилан, ди-н-пропилдиметоксисилан, изобутилизопропилдиметоксисилан, ди-н-бутилдиметоксисилан, циклопентилтриметоксисилан, изопропилтриметоксисилан, н-пропилтриметоксисилан, н-пропилтриэтоксисилан, этилтриэтоксисилан, тетраметоксисилан, тетраэтоксисилан, диэтиламинотриэтоксисилан, циклопентилпирролидинодиметоксисилан, бис(пирролидино)диметоксисилан, бис(пергидроизохинолино)диметоксисилан, диметилдиметоксисилан или их смеси.

В одном варианте осуществления каталитический компонент может дополнительно содержать эпоксидное соединение, фосфорорганическое соединение и кремнийорганическое соединение.

В одном варианте осуществления способ настоящего описания можно использовать для получения гомополимера полипропилена. Гомополимер полипропилена, например, может иметь объемную плотность более чем примерно 0,38 г/см3. Гомополимер полипропилена может также содержать мелкодисперсные частицы в количестве менее 1% по массе. В настоящем документе термин «мелкодисперсные частицы» относится к частицам размером менее 120 меш, измеряемым при помощи, например, гранулометрического анализатора GRADE X2000, представленного на рынке компанией Rotex, которая осуществляет деятельность в составе группы Process Equipment Group, принадлежащей компании Hillenbrand, Inc.

В дополнение к гомополимерам способ настоящего описания также можно применять для получения сополимеров, таких как сополимеры пропилена и этилена. В одном варианте осуществления, например, каталитическую систему можно использовать для получения гетерофазного полимера. Гетерофазный полимер может содержать первую полимерную фазу, содержащую гомополимер полипропилена или статистический сополимер полипропилена. Полимер может дополнительно содержать вторую полимерную фазу, объединенную с первой полимерной фазой. Вторая полимерная фаза может содержать эластомерный сополимер пропилена и этилена. В одном варианте осуществления первая полимерная фаза может быть образована в первом реакторе, а вторая полимерная фаза может быть образована во втором реакторе. Каталитическая система настоящего описания может оставаться активной как в первом реакторе, так и во втором реакторе.

В еще одном варианте осуществления каталитическую систему согласно настоящему описанию можно использовать для получения тройного сополимера из трех или более олефиновых мономеров.

Сополимеры и тройные сополимеры, полученные в соответствии с настоящим описанием, могут иметь объемную плотность, как правило, превышающую значение приблизительно 0,38 г/см3, и могут содержать мелкодисперсные частицы в количестве менее 1% по массе.

Настоящее описание также относится к предварительно неполимеризованной каталитической системе Циглера — Натта. Каталитическая система содержит твердый каталитический компонент, как описано выше, в том числе функциональную группу магния, функциональную группу титана и внутренний донор электронов. Каталитическая система дополнительно содержит сокатализатор, который содержит соединение алкилалюминия, такое как триэтилалюминий. В соответствии с настоящим описанием каталитическая система содержит агент, регулирующий селективность, содержащий диизобутилдиметоксисилан. Агент, регулирующий селективность, может присутствовать в сочетании с агентом, ограничивающим активность, который может содержать сложный эфир карбоновой кислоты. Агент, ограничивающий активность, может присутствовать в сочетании с одним или несколькими агентами, регулирующими селективность, в молярном соотношении от примерно 90 : 10 до примерно 50 : 50, в частности от примерно 85 : 15 до примерно 55 : 45.

Другие особенности и аспекты настоящего описания более подробно описаны ниже.

Краткое описание графических материалов

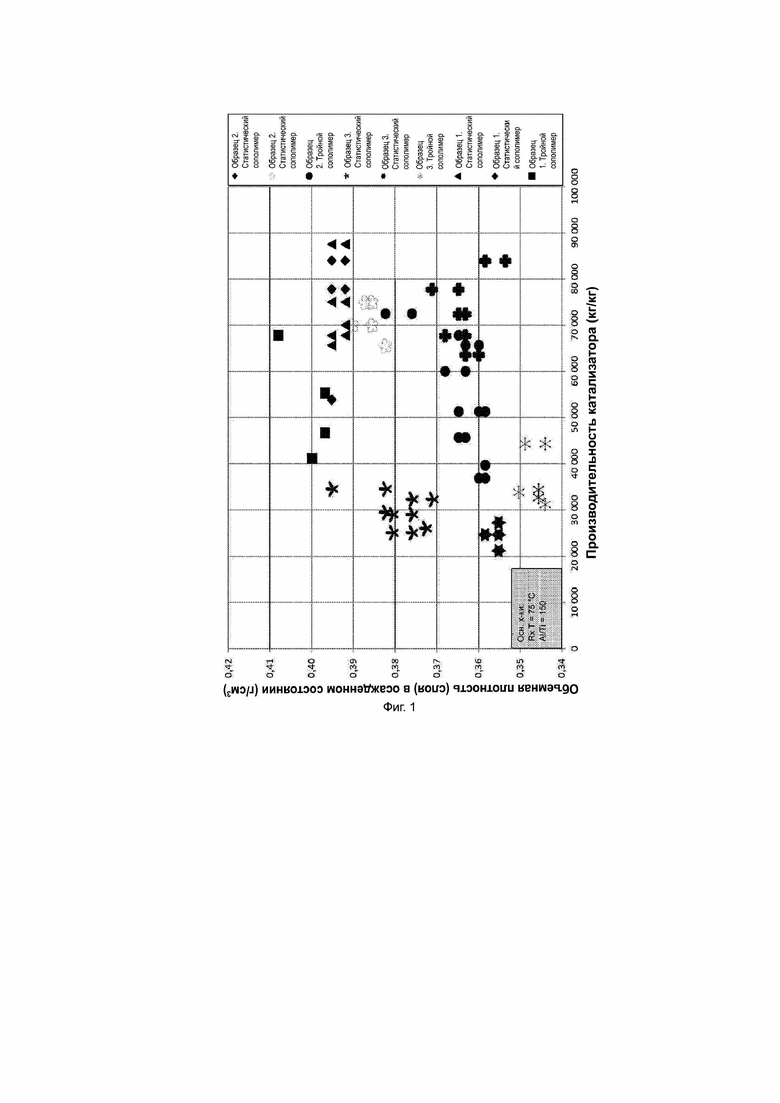

На Фиг. 1 представлено графическое изображение некоторых результатов, показанных в примере ниже; и

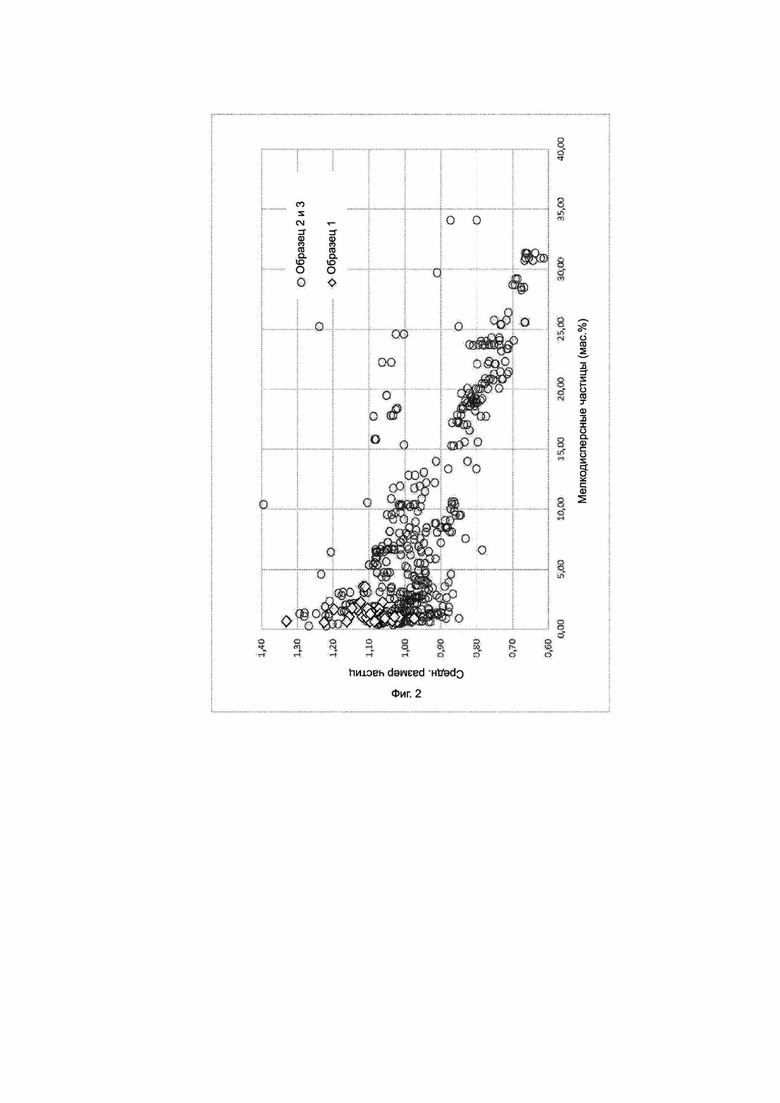

на Фиг. 2 представлено графическое изображение некоторых результатов, показанных в примере ниже.

Подробное описание

Специалисту средней квалификации в данной области следует понимать, что настоящий текст представляет собой только описание примеров осуществления и не предназначен для ограничения более широких аспектов настоящего описания.

В целом настоящее изобретение относится к каталитическим системам для получения полиолефиновых полимеров, в частности полипропиленовых полимеров. Настоящее описание также относится к способам полимеризации и сополимеризации олефинов с использованием каталитической системы. Как правило, каталитическая система согласно настоящему описанию содержит твердый каталитический компонент в комбинации с конкретным агентом, регулирующим селективность. Регулирующий селективность агент по существу имеет следующую структурную формулу:

,

,

где R1 представляет собой C1–C6 алкильную группу, а R2 представляет собой разветвленную C3–C8 алкильную группу. Например, в одном варианте осуществления агент, регулирующий селективность, представляет собой диизобутилдиметоксисилан. Было обнаружено, что вышеуказанный агент, регулирующий селективность, при использовании в предварительно неполимеризованной системе катализатора Циглера — Натта позволяет получить полимеры с высокой объемной плотностью и значительно сниженным количеством мелкодисперсных частиц. Благодаря этому процесс получения полимеров может быть более эффективным, а их обработка упрощена. Каталитическая система согласно настоящему описанию особенно подходит для применения в газофазных реакторах, таких как реакторы с псевдоожиженным слоем.

Каталитическая система согласно настоящему описанию обеспечивает множество достоинств и преимуществ. В частности, она позволяет быстрее и эффективнее производить полимеры, такие как олефиновые гомополимеры, сополимеры и тройные сополимеры. Получаемая полимерная смола или порошок имеет свойство значительно меньше засорять реактор или оборудование за счет снижения количества мелкодисперсных частиц и увеличения значения объемной плотности.

Особое преимущество заключается в том, что вышеуказанные преимущества также относятся к способам получения олефиновых сополимеров, таких как статистические сополимеры полипропилена, включая полимеры с эластомерными свойствами. Например, при получении порошковых сополимеров каталитическая система согласно настоящему описанию позволяет получать полимеры с более высокой объемной плотностью и/или более высоким парциальным давлением, позволяя ускорить производство. По сравнению со многими традиционными каталитическими системами данная каталитическая система позволяет получать сополимеры с более высокой производительностью катализатора. Кроме того, каталитическая система согласно настоящему описанию позволяет получать статистические сополимеры полипропилена с более высоким содержанием этилена при сохранении надлежащей морфологии. При производстве ударопрочных полимеров, получаемых в нескольких реакторах, полимерную смолу можно пропускать из первого реактора во второй реактор с меньшим количеством мелкодисперсных частиц, что позволяет существенно улучшить работу с полимером, предотвратить липкость и снизить засорение.

В конечном итоге агент, регулирующий селективность, который используется в каталитической системе согласно настоящему описанию, позволяет получать полимерные смолы с отличными характеристиками текучести. Например, было обнаружено, что агент, регулирующий селективность, позволяет увеличить объемную плотность и одновременно снизить содержание мелкодисперсных частиц для широкого диапазона полимерных продуктов, включая гомополимеры, сополимеры, тройные сополимеры и т. п. Кроме того, было обнаружено, что различные полимеры можно получить при широком диапазоне показателей текучести расплава без увеличения содержания мелкодисперсных частиц. Например, полимеры с высоким показателем текучести расплава могут быть получены с неожиданно низким содержанием мелкодисперсных частиц. Как показано выше, агент, регулирующий селективность, согласно настоящему описанию представляет собой моносилан с симметричными алкильными группами, отходящими от кремниевого ядра. Хотя точно неизвестно, считается, что агент, регулирующий селективность, согласно настоящему описанию позволяет снизить или стабилизировать кинетику каталитической системы для получения полимеров с улучшенной морфологией. Данный эффект удивителен тем, что регулирующие селективность агенты, которые использовались в прошлом, не показали аналогичный результат.

Агент, регулирующий селективность, согласно настоящему описанию является частью каталитической системы, которая содержит твердый каталитический компонент. Твердый каталитический компонент может содержать (i) магний, (ii) соединение переходного металла элемента периодической таблицы из групп с IV по VIII, (iii) галогенид, оксигалогенид и/или алкоголят п. (i) и/или п. (ii) и (iv) комбинации пп. (i), (ii) и (iii). Не имеющие ограничительного характера примеры подходящих каталитических компонентов включают галогениды, оксигалогениды и алкоголяты магния, марганца, титана, ванадия, хрома, молибдена, циркония, гафния и их комбинации.

В одном варианте осуществления приготовление каталитического компонента включает галогенирование смешанных алкоголятов магния и титана.

В различных вариантах осуществления каталитический компонент представляет собой соединение с функциональной группой магния (MagMo), смешанное титаномагниевое соединение (MagTi) или бензоатсодержащее соединение хлорида магния (BenMag). В одном варианте осуществления предшественник катализатора представляет собой предшественник - функциональную группу магния (MagMo). Предшественник MagMo содержит функциональную группу магния. Не имеющие ограничительного характера примеры приемлемых функциональных групп магния включают безводный хлорид магния и/или его спиртовой аддукт, алкоксид или арилоксид магния, смешанный алкоксигалогенид магния и/или карбоксилированный диалкоксид или арилоксид магния. В одном варианте осуществления предшественник MagMo представляет собой

ди(C1–4)алкоксид магния. В дополнительном варианте осуществления предшественник MagMo представляет собой диэтоксимагний.

В еще одном варианте осуществления каталитический компонент представляет собой смешанное соединение магния/титана (MagTi). Предшественник MagTi имеет формулу MgdTi(ORe)fXg, где Re представляет собой алифатический либо ароматический углеводородный радикал, имеющий от 1 до 14 атомов углерода, или COR′, где R′ представляет собой алифатический или ароматический углеводородный радикал, имеющий от 1 до 14 атомов углерода; все группы ORe могут быть одинаковыми или различными; Х независимо представляет собой хлор, бром или иод, предпочтительно хлор; d составляет от 0,5 до 56 или от 2 до 4; f составляет от 2 до 116 или от 5 до 15; и g составляет от 0,5 до 116 или от 1 до 3. Предшественников получают путем контролируемого осаждения посредством удаления спирта из реакционной смеси, используемой при их получении. В одном варианте осуществления реакционная среда содержит смесь жидкого ароматического соединения, в частности хлорированного ароматического соединения, наиболее предпочтительно хлорбензола, с алканолом, в частности этанолом. Приемлемые галогенирующие агенты включают тетрабромид титана, тетрахлорид титана или трихлорид титана, в особенности тетрахлорид титана. Удаление алканола из раствора, используемого при галогенировании, приводит к осаждению твердого предшественника, имеющего особенно желательную морфологию и площадь поверхности. Более того, полученные предшественники особенно однородны по размеру частиц.

В другом варианте осуществления предшественник катализатора представляет собой бензоатсодержащий хлорид магния (BenMag). В настоящем документе термин «бензоатсодержащий хлорид магния» (BenMag) может представлять собой катализатор (т. е. галогенированный каталитический компонент), содержащий бензоатный внутренний донор электронов. BenMag может также включать функциональную группу титана, такой как галогенид титана. Бензоатный внутренний донор неустойчив, и в процессе синтеза катализатора и/или каталитической реакции его могут заменять другие доноры электронов. Не имеющие ограничительного характера примеры подходящих бензоатных групп включают этилбензоат, метилбензоат, этил-п-метоксибензоат, метил-п-этоксибензоат, этил-п-этоксибензоат, этил-п-хлорбензоат. В одном варианте осуществления бензоатная группа представляет собой этилбензоат. В одном варианте осуществления каталитический компонент BenMag может представлять собой продукт галогенирования любого каталитического компонента (т. е. предшественника MagMo или предшественника MagTi) в присутствии бензоатного соединения.

В другом варианте осуществления твердый каталитический компонент может быть образован из функциональной группы магния, функциональной группы титана, эпоксидного соединения, фосфорорганического соединения, кремнийорганического соединения и внутреннего донора электронов. Например, в одном варианте осуществления галоидсодержащее магниевое соединение может быть растворено в смеси, включающей эпоксидное соединение, фосфорорганическое соединение и углеводородный растворитель. Полученный раствор можно обработать с помощью соединения титана в присутствии кремнийорганического соединения и необязательно внутреннего донора электронов для формирования твердого осадка. Затем твердый осадок можно обработать дополнительным количеством соединения титана. Соединение титана, используемое для образования катализатора, может иметь следующую химическую формулу:

Ti(OR)gX4-g,

где каждый R независимо представляет собой C1–C4 алкил; X представляет собой Br, Cl или I; а g составляет 0, 1, 2, 3 или 4.

В некоторых вариантах осуществления кремнийорганическое соединение представляет собой мономерное или полимерное соединение. Кремнийорганическое соединение может содержать группы -Si-O-Si- внутри одной молекулы или между другими молекулами. Другие иллюстративные примеры кремнийорганического соединения включают полидиалкилсилоксан и/или тетраалкоксисилан. Такие соединения можно использовать по отдельности или в виде их комбинации. Кремнийорганическое соединение можно использовать в комбинации с алкоголятами алюминия и внутренним донором электронов.

Алкоксид алюминия, упомянутый выше, может иметь формулу Al(OR’)3, где каждый R’ по отдельности представляет собой углеводород, имеющий до 20 атомов углерода. Это может включать случаи, в которых каждый R' представляет собой по отдельности метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, трет-бутил, н-пентил, изопентил, неопентил и т. д.

Примеры галоидсодержащих магниевых соединений включают хлорид магния, бромид магния, иодид магния и фторид магния. В одном варианте осуществления галоидсодержащее магниевое соединение представляет собой хлорид магния.

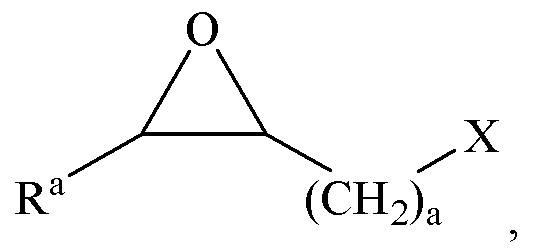

Примеры эпоксидных соединений включают, помимо прочего, глицидилсодержащие соединения с формулой:

где «a» представляет собой 1, 2, 3, 4 или 5, X представляет собой F, Cl, Br, I или метил, а Ra представляет собой H, алкил, арил или циклил. В одном варианте осуществления алкилэпоксид представляет собой эпихлоргидрин. В некоторых вариантах осуществления эпоксидное соединение представляет собой галоидалкилэпоксид или негалоидалкилэпоксид.

В соответствии с некоторыми вариантами осуществления эпоксидное соединение выбирают из группы, состоящей из этиленоксида; пропиленоксида; 1,2-эпоксибутана; 2,3-эпоксибутана; 1,2-эпоксигексана; 1,2-эпоксиоктана; 1,2-эпоксидекана; 1,2-эпоксидодекана; 1,2-эпокситетрадекана; 1,2-эпоксигексадекана; 1,2-эпоксиоктадекана; 7,8-эпокси-2-метилоктадекана; 2-винилоксирана; 2-метил-2-винилоксирана; 1,2-эпокси-5-гексена; 1,2-эпокси-7-октена; 1-фенил-2,3-эпоксипропана; 1-(1-нафтил)-2,3-эпоксипропана; 1-циклогексил-3,4-эпоксибутана; 1,3-бутадиендиоксида; 1,2,7,8-диэпоксиоктана; циклопентеноксида; циклооктеноксида; α-пиненоксида; 2,3-эпоксинорборнана; лимоненоксида; циклодеканэпоксида; 2,3,5,6-диэпоксинорборнана; стиролоксида; 3-метилстиролоксида; 1,2-эпоксибутилбензола; 1,2-эпоксиоктилбензола; стильбеноксида; 3-винилстиролоксида; 1-(1-метил-1,2-эпоксиэтил)-3-(1-метилвинилбензола); 1,4-бис(1,2-эпоксипропил)бензола; 1,3-бис(1,2-эпокси-1-метилэтил)бензола; 1,4-бис(1,2-эпокси-1-метилэтил)бензола; эпифторгидрина; эпихлоргидрина; эпибромгидрина; гексафторпропиленоксида; 1,2-эпокси-4-фторбутана; 1-(2,3-эпоксипропил)-4-фторбензола; 1-(3,4-эпоксибутил)-2-фторбензола; 1-(2,3-эпоксипропил)-4-хлорбензола; 1-(3,4-эпоксибутил)-3-хлорбензола; 4-фтор-1,2-циклогексеноксида; 6-хлор-2,3-эпоксибицикло[2.2.1]гептана; 4-фторстиролоксида; 1-(1,2-эпоксипропил)-3-трифторбензола; 3-ацетил-1,2-эпоксипропана; 4-бензоил-1,2-эпоксибутана; 4-(4-бензоил)фенил-1,2-эпоксибутана; 4,4'-бис(3,4-эпоксибутил)бензофенона; 3,4-эпокси-1-циклогексанона; 2,3-эпокси-5-оксобицикло[2.2.1]гептана; 3-ацетилстиролоксида; 4-(1,2-эпоксипропил)бензофенона; простого глицидилметилового эфира; простого бутилглицидилового эфира; простого 2-этилгексилглицидилового эфира; простого аллилглицидилового эфира; простого этил-3,4-эпоксибутилового эфира; простого глицидилфенилового эфира; простого глицидил-4-трет-бутилфенилового эфира; простого глицидил-4-хлорфенилового эфира; простого глицидил-4-метоксифенилового эфира; простого глицидил-2-фенилфенилового эфира; простого глицидил-1-нафтилового эфира; простого глицидил-2-фенилфенилового эфира; простого глицидил-1-нафтилового эфира; простого глицидил-4-индолильного эфира; простого глицидил-N-метил-α-хинолон-4-ильного эфира; простого этиленгликольдиглицидилового эфира; простого 1,4-бутандиолдиглицидилового эфира; 1,2-диглицидилоксибензола; 2,2-бис(4-глицидилоксифенил)пропана; трис(4-глицидилоксифенил)метана; простого поли(оксипропилен)триолтриглицидилового эфира; простого глицидного эфира фенолноволака; 1,2-эпокси-4-метоксициклогексана; 2,3-эпокси-5,6-диметоксибицикло[2.2.1]гептана; 4-метоксистиролоксида; 1-(1,2-эпоксибутил)-2-феноксибензола; глицидилформиата; глицидилацетата; 2,3-эпоксибутилацетата; глицидилбутирата; глицидилбензоата; диглицидилтерефталата; поли(глицидилакрилата); поли(глицидилметакрилата); сополимера глицидилакрилата с другим мономером; сополимера глицидилметакрилата с другим мономером; 1,2-эпокси-4-метоксикарбонилциклогексана; 2,3-эпокси-5-бутоксикарбонилбицикло[2.2.1]гептана; этил-4-(1,2-эпоксиэтил)бензоата; метил-3-(1,2-эпоксибутил)бензоата; метил-3-(1,2-эпоксибутил)-5-фенилбензоата; N,N-глицидилметилацетамида; N,N-этилглицидилпропионамида; N,N-глицидилметилбензамида; N-(4,5-эпоксифентил)-N-метил-бензамида; N,N-диглициланилина; бис(4-диглицилдиламинофенил)метана; поли(N,N-глицидилметилакриламида); 1,2-эпокси-3-(дифенилкарбамоил)циклогексана; 2,3-эпокси-6-(диметилкарбамоил)бицикло[2.2.1]гептана; 2-(диметилкарбамоил)стиролоксида; 4-(1,2-эпоксибутил)-4'-(диметилкарбамоил)бифенила; 4-циано-1,2-эпоксибутана; 1-(3-цианофенил)-2,3-эпоксибутана; 2-цианостиролоксида; и 6-циано-1-(1,2-эпокси-2-фенилэтил) нафталина.

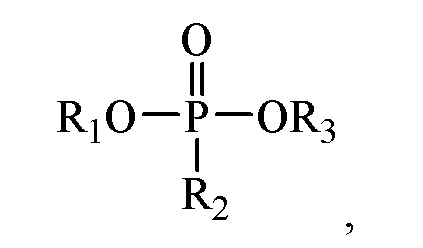

В качестве примера органического фосфорного соединения можно применять сложные эфиры фосфорной кислоты, такие как сложный эфир триалкилфосфатной кислоты. Такие соединения могут быть представлены формулой:

где R1, R2, и R3 по отдельности выбирают из группы, состоящей из метила, этила и линейных или разветвленных (C3–C10) алкильных групп. В одном варианте осуществления сложный эфир триалкилфосфатной кислоты представляет собой сложный эфир трибутилфосфатной кислоты.

В еще одном варианте осуществления по существу сферический аддукт MgCl2-nEtOH может быть образован способом распылительной кристаллизации. В данном процессе расплав MgCl2-nROH, где n равно 1–6, распыляют внутри сосуда, одновременно подавая инертный газ при температуре 20–80 °C в верхнюю часть сосуда. Капли расплава переносятся в область кристаллизации, в которую вводят инертный газ при температуре от -50 до 20°C, кристаллизующий капли расплава в неагломерированные твердые частицы сферической формы. Затем частицы сферического MgCl2 разбивают в соответствии с требуемым размером. Частицы нежелательного размера могут быть переработаны повторно. В предпочтительных вариантах осуществления сферический предшественник MgCl2 имеет средний размер частиц (Malvern d50) приблизительно 15–150 мкм, предпочтительно 20–100 мкм и наиболее предпочтительно 35–85 мкм.

Каталитический компонент может быть преобразован в твердый катализатор посредством галогенирования. Галогенирование включает приведение каталитического компонента в контакт с галогенирующим агентом в присутствии внутреннего донора электронов. Галогенирование позволяет преобразовать функциональную группу магния, присутствующую в каталитическом компоненте, в подложку из галогенида магния, на которую осаждают функциональную группу титана (такую как галогенид титана). Не желая ограничиваться какой-либо конкретной теорией, полагают, что в процессе галогенирования внутренний донор электронов (1) регулирует положение титана на подложке на основе магния, (2) облегчает превращение функциональных групп магния и титана в соответствующие галогениды и (3) регулирует размер кристаллитов подложки на основе галогенида магния в ходе превращения. Таким образом, обеспечение внутреннего донора электронов приводит к получению каталитической композиции с повышенной стереоселективностью.

В одном варианте осуществления галогенирующий агент представляет собой галогенид титана, который имеет формулу Ti(ORe)fXh, где Re и X определены выше, f представляет собой целое число от 0 до 3; h представляет собой целое число от 1 до 4; а f + h равняется 4. В одном варианте осуществления галогенирующий агент представляет собой TiCl4. В дополнительном варианте осуществления галогенирование проводят в присутствии жидкости на основе хлорированного или нехлорированного ароматического соединения, такой как дихлорбензол, o-хлортолуол, хлорбензол, бензол, толуол или ксилол. В еще одном варианте осуществления галогенирование проводят посредством применения смеси галогенирующего агента и жидкости на основе хлорированного ароматического соединения, содержащей от 40 до 60 объемных процентов галогенирующего агента, такого как TiCl4.

Во время галогенирования реакционную смесь можно подогревать. Каталитический компонент и галогенирующий агент первоначально взаимодействуют при температуре менее чем примерно 10°C, например менее чем примерно 0°C, например менее чем примерно -10 °C, например менее чем примерно -20 °C, например менее чем примерно -30°C. Начальная температура обычно составляет более чем примерно -50°C, например более чем примерно -40°С. Затем смесь нагревают со скоростью от 0,1 до 10,0°C/мин или со скоростью от 1,0 до 5,0°C/мин. Внутренний донор электронов может быть добавлен позже, после периода начального контакта галогенирующего агента с каталитическим компонентом. Температура процесса галогенирования составляет от 20°C до 150°C (или любое промежуточное значение либо промежуточный диапазон значений) или от 0°C до 120°C. Галогенирование можно продолжать по существу при отсутствии внутреннего донора электронов в течение периода от 5 до 60 минут или от 10 до 50 минут.

Каталитический компонент, галогенирующий агент и внутренний донор электронов могут быть приведены в контакт различными способами. В одном варианте осуществления каталитический компонент сначала приводят в контакт со смесью, содержащей галогенирующий агент и хлорированное ароматическое соединение. Полученную смесь перемешивают; при необходимости ее можно нагреть. Затем к той же реакционной смеси добавляют внутренний донор электронов без выделения или извлечения предшественника. Описанный выше процесс можно проводить в одном реакторе с добавлением различных ингредиентов, контролируемых с помощью автоматизированных средств управления процессом.

В одном варианте осуществления каталитический компонент приводят в контакт с внутренним донором электронов перед взаимодействием с галогенирующим агентом.

Время контакта каталитического компонента с внутренним донором электронов составляет по меньшей мере 10 минут, или по меньшей мере 15 минут, или по меньшей мере 20 минут или по меньшей мере 1 час при температуре от по меньшей мере -30°C, или по меньшей мере -20°C, или по меньшей мере 10°C до температуры 150°C, или до 120°C, или до 115°C, или до 110°C.

В одном варианте осуществления каталитический компонент, внутренний донор электронов и галогенирующий агент добавляют одновременно или практически одновременно.

Процедуру галогенирования при необходимости можно повторять один, два, три или более раз. В одном варианте осуществления полученное твердое вещество извлекают из реакционной смеси и приводят в контакт один или более раз в отсутствие (или в присутствии) тех же (или различных) компонентов внутреннего донора электронов со смесью галогенирующего агента в хлорированном ароматическом соединении в течение по меньшей мере примерно 10 минут, или по меньшей мере примерно 15 минут, или по меньшей мере примерно 20 минут до примерно 10 часов, или до примерно 45 минут, или до примерно 30 минут при температуре от по меньшей мере примерно -20°C, или по меньшей мере примерно 0°C, или по меньшей мере примерно 10°C до температуры примерно 150°C, или до примерно 120°C, или до примерно 115°C.

После описанной выше процедуры галогенирования полученную твердую каталитическую композицию отделяют от реакционной среды, используемой в конечном процессе, посредством фильтрации, например, с получением влажного фильтровального осадка. Влажный фильтровальный осадок затем можно ополоснуть или промыть жидким разбавителем для удаления непрореагировавшего TiCl4 и при необходимости высушить для удаления остаточной жидкости. Как правило, полученную в результате твердую каталитическую композицию промывают один или более раз «промывочной жидкостью», которая представляет собой жидкий углеводород, например алифатический углеводород, такой как изопентан, изооктан, изогексан, гексан, пентан или октан. Затем твердая каталитическая композиция может быть отделена и высушена или суспендирована в углеводороде, особенно в относительно тяжелом углеводороде, таком как минеральное масло, для дальнейшего хранения или использования.

В одном варианте осуществления полученная твердая каталитическая композиция содержит титан в количестве от приблизительно 1,0% по массе до приблизительно 6,0% по массе в расчете на общую массу твердых веществ, или от приблизительно 1,5% по массе до приблизительно 4,5% по массе, или от приблизительно 2,0% по массе до приблизительно 3,5% по массе. Подходящее массовое соотношение титана и магния в твердой каталитической композиции составляет от приблизительно 1 : 3 до приблизительно 1 : 160, или от приблизительно 1 : 4 до приблизительно 1 : 50, или от приблизительно 1 : 6 до 1 : 30. В одном варианте осуществления внутренний донор электронов может присутствовать в каталитической композиции в молярном соотношении внутреннего донора электронов и магния от приблизительно 0,005 : 1 до приблизительно 1 : 1 или от приблизительно 0,01 : 1 до приблизительно 0,4 : 1. Массовые проценты представлены в расчете на общую массу каталитической композиции.

Каталитическую композицию можно дополнительно обработать с применением одной или нескольких следующих процедур до или после выделения твердой каталитической композиции. При необходимости твердую каталитическую композицию можно приводить в контакт (галогенировать) с дополнительным количеством соединения галогенида титана; он может быть заменен в условиях реакции обмена на хлорангидрид, такой как фталоил дихлорид или бензоилхлорид; ее также можно ополаскивать или промывать, подвергать термической обработке; или подвергать искусственному старению. Вышеописанные дополнительные процедуры можно комбинировать в любом порядке или осуществлять отдельно либо вообще не осуществлять.

Как описано выше, каталитическая композиция может содержать комбинацию функциональной группы магния, функциональной группы титана и внутреннего донора электронов. Каталитическую композицию получают посредством вышеуказанной процедуры галогенирования, с помощью которой преобразуют каталитический компонент и внутренний донор электронов в комбинацию функциональных групп магния и титана, в которую внедряют внутренний донор электронов. Каталитический компонент, из которого формируется каталитическая композиция, может представлять собой любой из вышеописанных предшественников катализатора, включая предшественник функциональной группы магния, смешанный магниевый/титановый предшественник, предшественник бензоатсодержащего хлорида магния, магний, титан, эпоксидную смолу и предшественник фосфора или сферический предшественник.

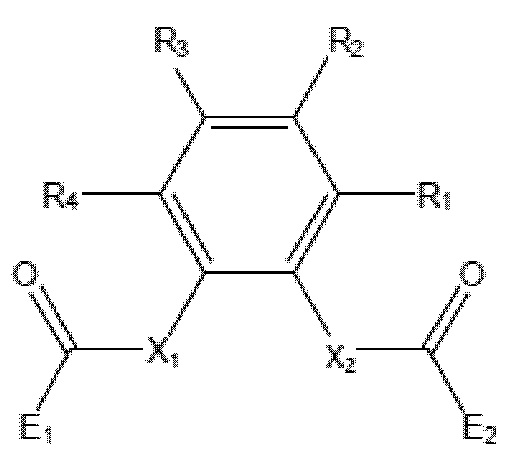

В твердый каталитический компонент могут быть включены различные типы внутренних доноров электронов. В одном варианте осуществления внутренний донор электронов представляет собой сложный ариловый диэфир, такой как фенилензамещенный сложный диэфир. В одном варианте осуществления внутренний донор электронов может иметь следующую химическую структуру:

,

,

где каждая из R1, R2, R3 и R4 представляет собой гидрокарбильную группу, содержащую от 1 до 20 атомов углерода, при этом гидрокарбильная группа имеет разветвленную или линейную структуру либо содержит циклоалкильную группу, содержащую от 7 до 15 атомов углерода, и где E1 и E2 являются одинаковыми или различными и выбраны из группы, состоящей из алкила, содержащего от 1 до 20 атомов углерода, замещенного алкила, содержащего от 1 до 20 атомов углерода, арила, содержащего от 1 до 20 атомов углерода, замещенного арила, содержащего от 1 до 20 атомов углерода, или инертную функциональную группу, содержащую от 1 до 20 атомов углерода и необязательно содержащую гетероатомы, и где каждое из значений X1 и Х2 представляет собой O, S, алкильную группу или NR5, и где R5 представляет собой гидрокарбильную группу, содержащую от 1 до 20 атомов углерода, или представляет собой водород.

В настоящем документе термины «углеводородная группа» и «углеводород» относятся к заместителям, содержащим только атомы водорода и углерода, включая разветвленные или неразветвленные, насыщенные или ненасыщенные, циклические, полициклические, конденсированные или ациклические группы и их комбинации. Не имеющие ограничительного характера примеры углеводородных групп включают алкильные, циклоалкильные, алкенильные, алкадиенильные, циклоалкенильные, циклоалкадиенильные, арильные, аралкильные, алкиларильные и алкинильные группы.

В настоящем документе термины «замещенная гидрокарбильная группа» и «замещенный углеводород» означают гидрокарбильную группу, которая замещена одной или более группами заместителей, не относящимися к гидрокарбильным группам. Не имеющий ограничительного характера пример заместителя, не относящегося к гидрокарбильной группе, представляет собой гетероатом. В настоящем документе термин «гетероатом» означает атом любого элемента, кроме углерода или водорода. Гетероатом может представлять собой атом, отличный от углерода, из групп IV, V, VI и VII периодической таблицы. Не имеющие ограничительного характера примеры гетероатомов включают: галогены (F, Cl, Br, I), N, O, P, B, S и Si. Замещенные гидрокарбильные группы также включают галогенгидрокарбильную группу и кремнийсодержащую гидрокарбильную группу. В настоящем документе термин «гидрокарбильная» группа означает гидрокарбильную группу, которая замещена одним или более атомов галогена. В настоящем документе термин «кремнийсодержащая гидрокарбильная группа» означает гидрокарбильную группу, которая замещена одним или более атомов кремния. Атом (-ы) кремния может (могут) включаться или не включаться в углеродную цепь.

В дополнение к твердому каталитическому компоненту, как описано выше, каталитическая система согласно настоящему описанию может также содержать сокатализатор.

Сокатализатор может содержать гидриды, алкилы или арилы алюминия, лития, цинка, олова, кадмия, бериллия, магния и их комбинации. В одном варианте осуществления сокатализатор является сокатализатором гидрокарбилалюминия, представленным формулой R3Al, где каждая группа R представляет собой алкильный, циклоалкильный, арильный или водородистый радикал; по меньшей мере одна R представляет собой углеводородный радикал; два или три радикала R могут быть соединены в циклический радикал с образованием гетероциклической структуры; каждая R может быть одинаковой или разной; и каждая R, которая представляет собой гидрокарбильный радикал, имеет от 1 до 20 атомов углерода и предпочтительно от 1 до 10 атомов углерода. В дополнительном варианте осуществления каждый алкильный радикал может представлять собой прямую или разветвленную цепь, а такой гидрокарбильный радикал может представлять собой смешанный радикал, т. е. радикал может содержать алкильную, арильную и/или циклоалкильную группы. Не имеющие ограничительного характера примеры подходящих радикалов представляют собой метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, неопентил, н-гексил, 2-метилпентил, н-гептил, н-октил, изооктил, 2-этилгексил, 5,5-диметилгексил, н-нонил, н-децил, изодецил, н-ундецил, н-додецил.

Не имеющие ограничительного характера примеры подходящих гидрокарбилалюминиевых соединений представляют собой триизобутилалюминий, три-н-гексилалюминий, диизобутилалюминийгидрид, ди-н-гексилалюминийгидрид, дигидрид изобутилалюминия, дигидрид н-гексилалюминия, диизобутилгексилалюминий, изобутилдигексилалюминий, триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-н-октилалюминий, три-н-децилалюминий, три-н-додецилалюминий. В одном варианте осуществления сокатализатор выбран из триэтилалюминия, триизобутилалюминия, три-н-гексилалюминия, диизобутилалюминийгидрида и ди-н-гексилалюминийгидрида.

В одном варианте осуществления сокатализатором является триэтилалюминий. Молярное соотношение алюминия и титана составляет от приблизительно 5 : 1 до приблизительно 500 : 1, или от приблизительно 10 : 1 до приблизительно 200 : 1, или от приблизительно 15 : 1 до приблизительно 150 : 1, или от приблизительно 20 : 1 до приблизительно 100 : 1. В другом варианте осуществления молярное соотношение алюминия и титана составляет приблизительно 45 : 1.

Твердый каталитический компонент и сокатализатор комбинируют с агентом, регулирующим селективность, согласно настоящему описанию. В прошлом регулирующие селективность агенты, как правило, использовали для повышения стереоселективности катализатора и снижения содержания растворимого в ксилоле материала. С другой стороны, было обнаружено, что агент, регулирующий селективность, настоящего описания оказывает существенное влияние на морфологию полимера и позволяет получить полимеры с высокой объемной плотностью и низким содержанием мелкодисперсных частиц.

В одном варианте осуществления каталитическая система может содержать агент, ограничивающий активность (ALA). В настоящем документе термин «агент, ограничивающий активность» (ALA) относится к материалу, который снижает активность катализатора при повышенной температуре (т. е. при температуре выше приблизительно 85 °C). ALA ингибирует или иным образом предотвращает нарушение в работе реактора полимеризации и обеспечивает непрерывность процесса полимеризации. Как правило, при повышении температуры реакции активность катализаторов Циглера — Натта возрастает. Катализаторы Циглера-Натта, как правило, также сохраняют высокую активность вблизи температуры точки размягчения полученного полимера. Тепло, выделяемое при экзотермической реакции полимеризации, может вызывать образование агломератов из полимерных частиц и, в конечном счете, нарушать непрерывность процесса получения полимера. ALA снижает активность катализатора при повышенной температуре, тем самым предотвращая нарушения в работе реактора, снижает (или предотвращает) агломерацию частиц и обеспечивает непрерывность процесса полимеризации.

Агент, ограничивающий активность, может представлять собой сложный эфир карбоновой кислоты. Сложный эфир алифатической карбоновой кислоты может представлять собой сложный эфир C4–C30алифатической кислоты, может представлять собой сложный моно- или полиэфир (ди- или более), при этом он может быть с прямой или разветвленной цепью, может быть насыщенный или ненасыщенный, и любую их комбинацию. Сложный эфир C4–C30 алифатической кислоты также может быть замещен одним или несколькими заместителями, содержащими гетероатом из группы 14, 15 или 16. Не имеющие ограничительного характера примеры подходящих сложных эфиров C4–C30 алифатической кислоты включают C1–20 алкиловые сложные эфиры алифатических C4–30 монокарбоновых кислот, C1–20 алкиловые сложные эфиры алифатических C8–20 монокарбоновых кислот, C1–4 аллиловые сложные моно- и диэфиры алифатических C4–20 монокарбоновых кислот и дикарбоновых кислот, C1–4 алкиловые сложные эфиры алифатических C8–20 монокарбоновых кислот и дикарбоновых кислот и C4–20 моно- или поликарбоксилатные производные C2–100 (поли)гликолевых или C2–100 (поли)гликолевых эфиров. В дополнительном варианте осуществления сложный эфир C4–C30алифатической кислоты может представлять собой лаурат, миристат, пальмитат, стеарат, олеат, себацат, моно- или диацетаты (поли)(алкиленгликоля), моно- или ди-миристаты (поли)(алкиленгликоля), моно- или ди-лаураты (поли)(алкиленгликоля), моно- или ди-олеаты (поли)(алкиленгликоля), глицерил три(ацетат), глицериловый сложный триэфир C2–40 алифатических карбоновых кислот и их смеси. В дополнительном варианте осуществления C4–C30 алифатический сложный эфир представляет собой изопропилмиристат, ди-н-бутилсебацат и/или пентил валерат.

В одном варианте осуществления агент, регулирующий селективность, и/или агент, ограничивающий активность, можно добавлять в реактор по отдельности. В другом варианте осуществления агент, регулирующий селективность, и агент, ограничивающий активность, можно предварительно смешивать, а затем добавлять в реактор в виде смеси. Кроме того, агент, регулирующий селективность, и/или агент, ограничивающий активность, можно добавлять в реактор разными способами. Например, в одном варианте осуществления агент, регулирующий селективность, и/или агент, ограничивающий активность, можно добавлять непосредственно в реактор, например в реактор с псевдоожиженным слоем. В альтернативном варианте осуществления агент, регулирующий селективность, и/или агент, ограничивающий активность, можно добавлять в объем реактора опосредованно, например путем пропускания через контур цикла. Агент, регулирующий селективность, и/или агент, ограничивающий активность, можно связывать с частицами катализатора в пределах контура цикла перед подачей в реактор.

В одном варианте осуществления каталитическая система согласно настоящему описанию может содержать второй агент, регулирующий селективность, который необязательно может использоваться в сочетании с первым агентом, регулирующим селективность. Второй агент, регулирующий селективность, может содержать алкоксисилан. В одном варианте осуществления алкоксисилан может иметь следующую общую формулу: SiRm(OR′)4-m (I), где каждая из групп R независимо представляет собой водород, или гидрокарбильную группу, или аминогруппу, необязательно замещенные одним или более заместителями, содержащими один или более гетероатомов из группы 14, 15, 16 или 17, причем указанная группа R содержит до 20 атомов, не считая водорода и галогена; R′ представляет собой C1–4 алкильную группу; и m составляет 0, 1, 2 или 3. В одном варианте осуществления R представляет собой C6–12 арил, алкил или аралкил, C3–12 циклоалкил, C3–12 разветвленный алкил или C3–12 циклическую или ациклическую аминогруппу, R′ представляет собой C1–4 алкил, и m составляет 1 или 2. В одном варианте осуществления, например, второй агент, регулирующий селективность, может содержать н-пропилтриэтоксисилан.

Каталитическая система настоящего описания, как указано выше, может применяться для получения полимеров на основе олефинов. Данный способ включает приведение олефина в контакт с каталитической системой в условиях полимеризации.

В реактор полимеризации можно вводить один или более олефиновых мономеров для взаимодействия с каталитической системой и образования полимера, например псевдоожиженного слоя полимерных частиц. Не имеющие ограничительного характера примеры подходящих олефиновых мономеров включают этилен, пропилен, C4–20-α-олефины, такие как 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-децен, 1-додецен и т. п.; C4–20 диолефины, такие как 1,3-бутадиен, 1,3-пентадиен, норборнадиен, 5-этилиден-2-норборнен (ENB) и дициклопентадиен; C8–40 виниловые ароматические соединения, включая стирол, о-, м- и п-метилстирол, дивинилбензол, винилбифенил, винилнафталин; и галогензамещенные C8–40 виниловые ароматические соединения, такие как хлорстирол и фторстирол.

Применяемые в настоящем документе «условия полимеризации» представляют собой параметры температуры и давления в реакторе полимеризации, подходящие для активации полимеризации между каталитической композицией и олефином с образованием необходимого полимера. Способ полимеризации может представлять собой способ газофазной полимеризации, способ суспензионной полимеризации или способ полимеризации в объеме, осуществляемый в одном или более чем одном реакторе.

В одном варианте осуществления полимеризацию осуществляют посредством газофазной полимеризации. Применяемый в настоящем документе термин «газофазная полимеризация» означает пропускание восходящей псевдоожижающей среды, содержащей один или несколько мономеров, в присутствии катализатора через псевдоожиженный слой частиц полимера, поддерживаемых в псевдоожиженном состоянии с помощью псевдоожижающей среды. Термины «псевдоожижение», «псевдоожиженный» или «псевдоожижающий» относятся к способу приведения в контакт газа и твердых частиц, при котором слой частиц мелкодисперсного полимера поднимается и перемешивается посредством восходящего потока газа. Псевдоожижение происходит в слое твердых частиц, когда восходящий поток текучей среды, проходящий через пустоты слоя частиц, создает разность давлений и приращение сопротивления трения, превышающее массу твердых частиц. «Псевдоожиженный слой» — это множество частиц полимера, удерживаемых во взвешенном псевдоожиженном состоянии под воздействием потока псевдоожижающей среды. «Псевдоожижающая среда» — это один или более олефиновых газов, необязательно газ-носитель (такой как H2 или N2) и необязательно жидкость (такая как углеводород), которые поднимаются через газофазный реактор.

Типичный реактор газофазной полимеризации (или газофазный реактор) содержит сосуд (т.е. реактор), псевдоожиженный слой, распределительную тарелку, впускную и выпускную трубы, компрессор, охладитель циркуляционного газа или теплообменник и систему для выгрузки продукта. Сосуд имеет реакционную зону и зону снижения скорости, каждая из которых размещена выше распределительной тарелки. В реакционной зоне размещен слой. В одном варианте осуществления псевдоожижающая среда содержит газообразный пропилен и по меньшей мере один другой газ, например олефиновый, и/или газ-носитель, такой как водород или азот.

В одном варианте осуществления взаимодействие осуществляют посредством подачи каталитической композиции в реактор полимеризации и введения олефина в реактор полимеризации. В одном варианте осуществления сокатализатор можно смешивать с каталитической композицией (готовая смесь) перед введением каталитической композиции в реактор полимеризации. В другом варианте осуществления сокатализатор добавляют в реактор полимеризации независимо от каталитической композиции. Независимое введение сокатализатора в реактор полимеризации можно выполнять одновременно или практически одновременно с подачей каталитической композиции.

В прошлом многие процессы газофазной полимеризации проводили со стадией предварительной полимеризации. Предварительная полимеризация включает взаимодействие небольшого количества олефинового мономера с каталитической системой для получения полимера в небольших количествах. Однако каталитическую систему согласно настоящему описанию можно использовать без стадии предварительной полимеризации вследствие улучшенной кинетики каталитической системы. Исключение стадии предварительной полимеризации позволяет, помимо снижения сложности процесса, повысить объем выпуска полимера.

В одном варианте осуществления процесс полимеризации может включать стадию предварительной активации. Предварительная активация включает приведение каталитической композиции во взаимодействие с сокатализатором и агентом, регулирующим селективность, и/или агентом, ограничивающим активность. Полученный поток предварительно активированного катализатора затем вводят в зону реакции полимеризации и приводят во взаимодействие с полимеризуемым олефиновым мономером. Необязательно могут быть добавлены дополнительные количества агента, регулирующего селективность, и/или агента, ограничивающего активность.

Способ может включать смешивание агента, регулирующего селективность, (и необязательно агента, ограничивающего активность) с каталитической композицией. Агент, регулирующий селективность, может входить в состав сокатализатора и его могут смешивать с каталитической композицией (готовая смесь) перед приведением в контакт каталитической композиции с олефином. В другом варианте осуществления агент, регулирующий селективность, и/или агент, ограничивающий активность, можно добавлять в реактор полимеризации по отдельности. В одном варианте осуществления агент, регулирующий селективность, и/или агент, ограничивающий активность, можно подавать в реактор через контур цикла.

Использование каталитической системы согласно настоящему описанию позволяет получить полимеры разного типа. Например, каталитическую систему можно использовать для получения гомополимеров полипропилена, сополимеров полипропилена и тройных сополимеров полипропилена. Каталитическую систему также можно использовать для получения ударопрочных полимеров, обладающих эластомерными свойствами.

Ударопрочные полимеры, которые обладают резиноподобными или эластомерными свойствами, как правило, получают в двухреакторной системе, где предпочтительно поддерживать высокую активность катализатора. В одном варианте осуществления, например, полимеризацию проводят в двух реакторах, соединенных последовательно. Гомополимер пропилена или сополимер пропилена может быть образован в первом реакторе для формирования активного полимера на основе пропилена. Активный полимер на основе пропилена из первого реактора полимеризации вводят во второй реактор полимеризации и приводят в контакт при условиях второй полимеризации с, по меньшей мере, одним вторым мономером во втором реакторе с образованием ударопрочного сополимера на основе пропилена. В одном варианте осуществления способ включает приведение в контакт активного полимера на основе пропилена с пропиленом и этиленом во втором реакторе полимеризации при условиях полимеризации с образованием дисперсной фазы сополимера пропилена/этилена.

Как описано выше, полимер первой фазы может содержать гомополимер полипропилена. Однако в альтернативном варианте осуществления полимер первой фазы может содержать статистический сополимер полипропилена.

Например, статистический сополимер может представлять собой сополимер пропилена и альфа-олефина, такого как этилен. Статистический сополимер полипропилена образует матричный полимер в полипропиленовой композиции и может содержать альфа-олефин в количестве менее примерно 12% по массе, например в количестве менее примерно 5% по массе, например в количестве менее примерно 4% по массе, а обычно в количестве более примерно 0,5% по массе, например в количестве более примерно 1% по массе, например в количестве более примерно 1,5% по массе, например в количестве более примерно 2% по массе.

Полимер второй фазы представляет собой сополимер пропилена и альфа-олефина. Однако полимер второй фазы обладает эластомерными или резиноподобными свойствами. Таким образом, полимер второй фазы может кардинально улучшать ударную вязкость полимера.

Полимер второй фазы, который образует дисперсную фазу в полимерной композиции, содержит альфа-олефин или этилен в количестве обычно более примерно 10% по массе, например в количестве более примерно 12% по массе, например в количестве более примерно 14% по массе, и обычно меньше примерно 30% по массе, например менее примерно 20% по массе, например в количестве менее примерно 17% по массе.

Как описано выше, каталитическая система согласно настоящему описанию позволяет получать различные полимеры с относительно высокой объемной плотностью и значительно сниженным количеством мелкодисперсных частиц. Например, в соответствии с настоящим описанием могут быть получены гомополимеры полипропилена, статистические сополимеры полипропилена, содержащие, например, более 3,5 мас.% этилена, а также тройные сополимеры полипропилена, причем все из них содержат менее 1% мелкодисперсных частиц, например менее приблизительно 0,8% мелкодисперсных частиц, например менее приблизительно 0,5% мелкодисперсных частиц, например даже менее приблизительно 0,4% мелкодисперсных частиц. Каждый из описанных выше полимеров также может иметь относительно высокую объемную плотность. Объемная плотность, например, может составлять более чем приблизительно 0,38 г/см3, например более чем приблизительно 0,4 г/см3, например более чем приблизительно 0,42 г/см3, например более чем приблизительно 0,45 г/см3. Объемная плотность по существу составляет менее чем приблизительно 0,6 г/см3, например менее чем приблизительно 0,55 г/см3.

ПРИМЕРЫ

Использование каталитической системы согласно настоящему описанию позволило получить полимеры разного типа. Более конкретно катализатор LYNX 1010 производства W.R. Grace and Company соединили с агентом, регулирующим селективность, согласно настоящему описанию для получения статистических сополимеров и тройных сополимеров полипропилена и этилена. Реакция полимеризации в реакторе происходила в газофазном псевдоожиженном слое с использованием компрессора и охладителя, подключенных к линии циркуляционного газа.

Полипропиленовая смола в виде порошка была получена в реакторе с псевдоожиженным слоем с использованием катализатора LYNX 1010 в сочетании с триэтилалюминием в качестве сокатализатора. Каталитическая система дополнительно содержала агент, регулирующий селективность, согласно настоящему описанию, а именно диизобутилдиметоксисилан. В качестве агента, ограничивающего активность, добавляли изопропилмиристат. Соотношение диизобутилдиметоксисилана и изопропилмиристата составляло 4 : 1.

Для сравнения с использованием катализатора LYNX 1010 также получили полипропиленовые полимеры, как описано выше. Однако в сравнительных примерах использовали различные агенты, регулирующие селективность.

Для получения эластичных полимеров порошковые полимеры были получены в диапазоне показателей текучести расплава, содержания растворимых в ксилоле веществ и этиленового каучука путем изменения условий в реакторе и использования второго последовательно подключенного реактора. Содержание мелкодисперсных частиц и объемную плотность полученных полимеров измерили и сравнили с характеристиками полимеров, полученных в аналогичных условиях и с аналогичным катализатором, но с использованием другого агента, регулирующего селективность.

Были испытаны следующие каталитические системы:

Реактор с псевдоожиженным слоем использовался при следующих условиях:

Молярное отношение Al/Ti: 150

Температура реактора: 75°C

Масса слоя: от 68 до 72 кг

Поверхностная скорость газа: от 1,54 до 1,6 фута/с

На Фиг. 1 и 2 показаны результаты, полученные во время экспериментов. Как видно, полипропиленовые полимеры, полученные в соответствии с настоящим описанием, имеют объемную плотность, по существу превышающую 0,38 г/см3, и имеют более высокую объемную плотность, чем другие полимеры, полученные с использованием тех же частиц катализатора, но другого агента, регулирующего селективность. Как показано на Фиг. 2, в соответствии с настоящим описанием были получены полимеры, которые содержали менее 1% по массе мелкодисперсных частиц. Данные, представленные на Фиг. 2, также включают сведения, относящиеся к получению гомополимеров полипропилена.

Эти и другие модификации и вариации настоящего изобретения могут быть реализованы специалистами средней квалификации в данной области без отступления от сущности и объема настоящего изобретения, которые более конкретно изложены в прилагаемой формуле изобретения. Кроме того, следует понимать, что аспекты различных вариантов осуществления могут быть как полностью, так и частично взаимозаменяемыми. Более того, специалистам средней квалификации в данной области будет понятно, что приведенное выше описание приводится только в качестве примера и не предназначено для ограничения изобретения, которое дополнительно описано в прилагаемой формуле изобретения.

Изобретение относится к усовершенствованной каталитической системе для получения полимеров и к способу использования каталитической системы для получения олефиновых полимеров, таких как полипропиленовые полимеры, полиэтиленовые полимеры, их сополимеров и их тройных сополимеров. Описан способ получения олефиновых полимеров, включающий полимеризацию олефина в присутствии системы катализатора Циглера-Натта в реакторе газофазной полимеризации, причем каталитическая система Циглера-Натта содержит: твердый каталитический компонент; агент, регулирующий селективность; и агент, ограничивающий активность; твердый каталитический компонент содержит: функциональную группу магния; функциональную группу титана; и внутренний донор электронов; агент, регулирующий селективность, содержит силан со структурной формулой, где R1 представляет собой C1–C6 алкильную группу, а R2 представляет собой разветвленную C3–C8 алкильную группу; и в способе получают гомополимер пропилена, демонстрирующий объемную плотность более чем 0,38 г/см3 и менее 1% по массе частиц, имеющих размер менее 120 меш (125 мкм); в способе получают сополимер пропилена и этилена, демонстрирующий объемную плотность более чем 0,38 г/см3 и менее 1% по массе частиц, имеющих размер менее 120 меш (125 мкм); или в способе получают тройной сополимер, демонстрирующий объемную плотность более чем 0,38 г/см3 и менее 1% по массе частиц, имеющих размер менее 120 меш (125 мкм). Технический результат - получение полимеров с более высокими значениями объемной плотности и значительно сниженным содержанием мелкодисперсных частиц, а также получение олефиновых полимеров с более высокой скоростью, обеспечивающей удобство обращения и снижение вероятности засорения оборудования. 17 з.п. ф-лы, 2 ил.

1. Способ получения олефиновых полимеров, включающий:

полимеризацию олефина в присутствии системы катализатора Циглера-Натта в реакторе газофазной полимеризации;

причем каталитическая система Циглера-Натта содержит:

твердый каталитический компонент;

агент, регулирующий селективность; и

агент, ограничивающий активность;

твердый каталитический компонент содержит:

функциональную группу магния;

функциональную группу титана; и

внутренний донор электронов;

агент, регулирующий селективность, содержит силан со следующей структурной формулой:

где R1 представляет собой C1–C6 алкильную группу, а R2 представляет собой разветвленную C3–C8 алкильную группу; и

в способе получают гомополимер пропилена, демонстрирующий объемную плотность более чем 0,38 г/см3 и менее 1% по массе частиц, имеющих размер менее 120 меш (125 мкм);

в способе получают сополимер пропилена и этилена, демонстрирующий объемную плотность более чем 0,38 г/см3 и менее 1% по массе частиц, имеющих размер менее 120 меш (125 мкм); или

в способе получают тройной сополимер, демонстрирующий объемную плотность более чем 0,38 г/см3 и менее 1% по массе частиц, имеющих размер менее 120 меш (125 мкм).

2. Способ по п. 1, в котором агент, регулирующий селективность, содержит диизобутилдиметоксисилан.

3. Способ по любому из предшествующих пунктов, в котором каталитическая система содержит агент, ограничивающий активность.

4. Способ по п. 3, в котором агент, ограничивающий активность, содержит изопропилмиристат, пентил валерат или их смеси.

5. Способ по любому из предшествующих пунктов, в котором каталитическая система дополнительно содержит второй агент, регулирующий селективность.

6. Способ по п. 5, в котором второй агент, регулирующий селективность, содержит пропилтриэтоксисилан.

7. Способ по любому из предшествующих пунктов, в котором каталитическая система представляет собой предварительно неполимеризованную каталитическую систему.

8. Способ по п. 1, в котором R1 представляет собой метильную группу.

9. Способ по любому из предшествующих пунктов, в котором функциональная группа магния содержит галогенид магния.

10. Способ по любому из предшествующих пунктов, в котором каталитическая система дополнительно содержит сокатализатор.

11. Способ по п. 10, в котором сокатализатор содержит алкилалюминиевое соединение, такое как триэтилалюминий.

12. Способ по любому из предшествующих пунктов, в котором твердый каталитический компонент дополнительно содержит фосфорорганическое соединение, кремнийорганическое соединение и эпоксидное соединение.

13. Способ по любому из предшествующих пунктов, в котором внутренний донор электронов содержит сложный ариловый диэфир.

14. Способ по любому из предшествующих пунктов, в котором олефин содержит пропилен для получения указанного гомополимера пропилена.

15. Способ по любому из пп. 1-13, в котором олефин содержит пропилен и этилен для образования сополимера пропилена и этилена.

16. Способ по любому из пп. 1-13, в котором олефин содержит смесь трех олефиновых мономеров для образования тройного сополимера.

17. Способ по любому из предшествующих пунктов, в котором агент, регулирующий селективность, добавляют непосредственно в псевдоожиженный слой реактора газофазной полимеризации.

18. Способ по любому из пп. 1-16, в котором агент, регулирующий селективность, добавляют в контур цикла, который сообщается с псевдоожиженным слоем реактора газофазной полимеризации.

| US 20110172377 A1, 14.07.2011 | |||

| US 20110152067 A1, 23.06.2011 | |||

| WO 2013074087 A1, 23.05.2013 | |||

| КОМПОЗИЦИЯ ПРОКАТАЛИЗАТОРА С МНОГОКОМПОНЕНТНЫМ ВНУТРЕННИМ ДОНОРОМ, СОДЕРЖАЩИМ СЛОЖНЫЙ ЭФИР, И СПОСОБ | 2009 |

|

RU2497834C2 |

| ПРОКАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА ПОЛИМЕРОВ ЭТИЛЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 1995 |

|

RU2126421C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ПОЛИМЕРИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРОВ ЦИГЛЕРА-НАТТА | 2005 |

|

RU2393172C2 |

Авторы

Даты

2024-04-26—Публикация

2020-03-13—Подача