Изобретение относится к обработке металлов давлением и может быть использовано при получении оболочек из листовых материалов в различных отраслях машиностроения.

При изготовлении цилиндрических или квадратных оболочек из листовых материалов используются заготовки в форме кружка, получаемые вырубкой. При вырубке заготовок из полосы или ленты возникают отходы металла, достигающие 30 и более процентов. Известны способы получения оболочек из листовых заготовок квадратной форы, при получении которых отрезкой из полосы или ленты отходы металла минимальны или отсутствуют.

Например, известен способ изготовления цилиндрических изделий с дном из квадратной заготовки и устройство для его осуществления по патенту №2217256, кл. МПК8 B21D 22/20, опубл. 27.112003, бюл. 33, включающий вытяжку без утонения фланцевой части заготовки с плоским прижимом в направлении диагонали и вытяжку с локальным утонением в зонах набора толщины в направлении середины сторон при зазоре между пуансоном и матрицей Z≤0,95S0, где S0- толщина заготовки.

Недостатком способа является ограниченность локального утолщения фланцевого участка в направлении середины сторон квадратной заготовки на начальном этапе вытяжки, что не позволяет существенно уменьшить или ликвидировать корончатость открытого торца цилиндрической оболочки. Поэтому по данному способу рекомендуется использовать квадратные заготовки, у которых отрезаны жесткие угловые зоны, не участвующие в перераспределении материала из зон диагоналей в зоны середины сторон. Отход металла уменьшается незначительно.

Известен способ получения глубоких цилиндрических изделий из многогранных заготовок, принятый за прототип (патент №2135319, кл. МПК8 B21D 22/20, B21D 51/10, опубл. 27.08.1999), включающий отрезку заготовки в форме многогранника с основаниями в виде правильных многоугольников, комбинированную вытяжку, прямое выдавливание, которые ведут с использованием ступенчатого пуансона с уступом между ступенями шириной, равной толщине полуфабриката, полученного комбинированной вытяжкой.

Недостатком данного способа является необходимость утонения стенки при комбинированной вытяжке и утонение стенки при прямом выдавливании, в результате чего получают оболочку с толстым дном и тонкой стенкой. Это обстоятельство ограничивает технологические возможности известного способа, так как он не позволяет получать оболочки с одинаковой толщиной стенки и дна. Кроме того, при вытяжке квадратных заготовок предельная степень вытяжки меньше, чем при вытяжке заготовок в форме круга.

Задачей настоящего изобретения является получение из квадратной заготовки оболочек без коронок на открытом торце, расширение технологических возможностей и экономия металла.

Для решения поставленной задачи предлагается способ получения оболочек из листовых заготовок квадратной формы включающий установку квадратной заготовки со стороной «а» по трафаретам на прижиме, с ориентацией угловых участков с ползушками, перемещающимися в радиальном направлении, вытяжку с прижимом квадратной заготовки в матрице с цилиндрической или квадратной рабочей полостью, при этом производят выдавливание угловых участков квадратной заготовки, находящейся между прижимом и пуансон-матрицей, при радиальным перемещении ползушек на величину S=0,143a, и технологическим ходом пуансон-матрицы h=SctgQ, где Q=30÷45° - угол наклона боковой поверхности ползушки, затем вытяжку с получением оболочки, кроме того выдавливание угловых участков квадратной заготовки осуществляют на величину 0,7S, а затем совместно с вытяжкой при радиальном перемещении ползушек на величину 0,5S, которую проводят с радиальным подталкиванием фланцевого участка заготовки силой выдавливания.

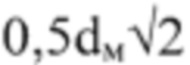

На фиг. 1 показана схема для расчета величины радиального перемещения S ползушек в процессе выдавливания угловых участков квадратной заготовки.

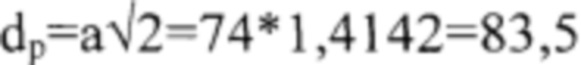

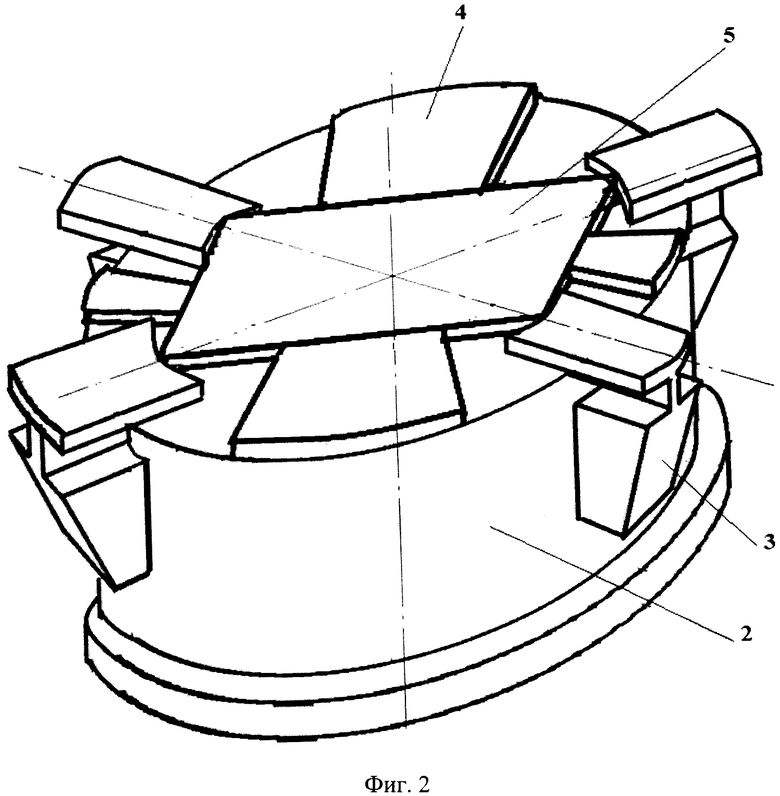

На фиг. 2 расположение квадратной заготовки в прижиме между ползушками и трафаретами.

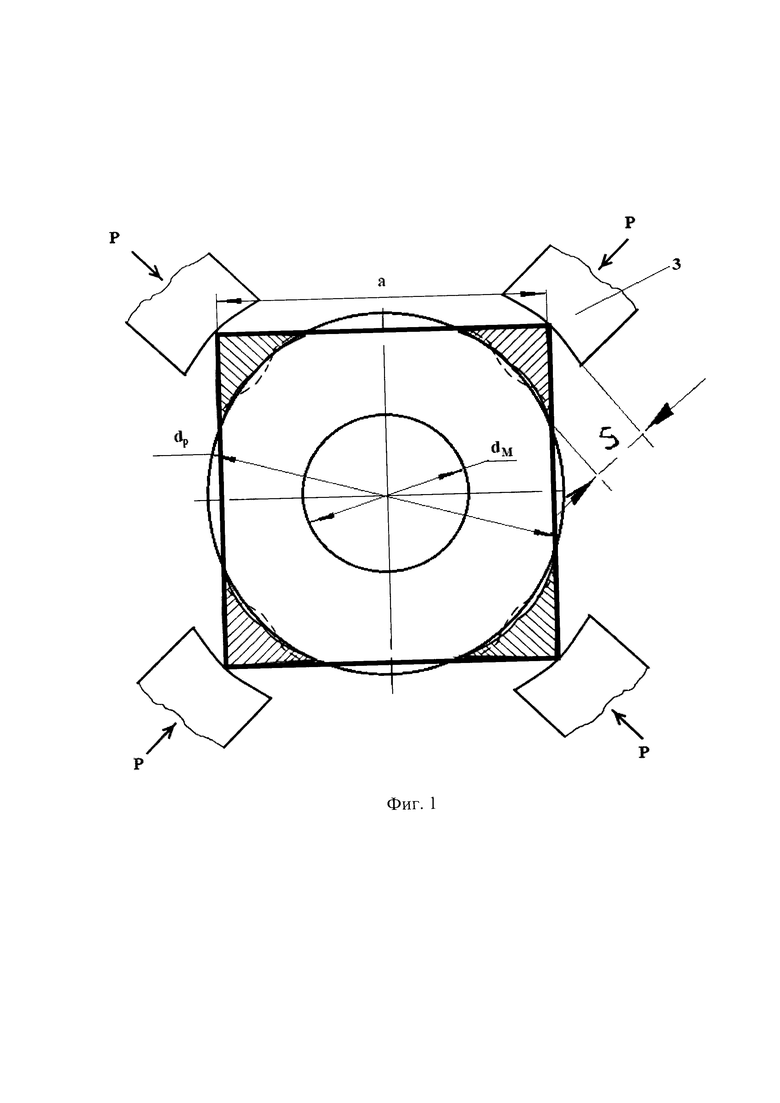

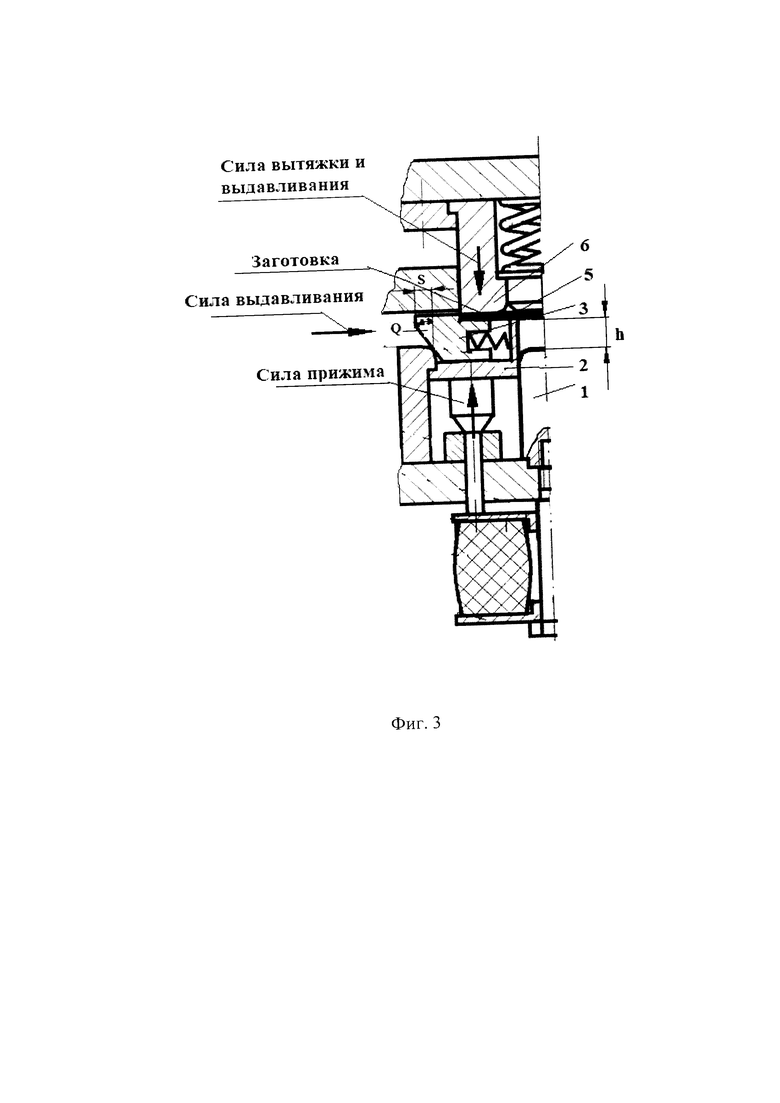

На фиг. 3 приведена схема формоизменения квадратной заготовки сначала выдавливанием, а затем вытяжкой.

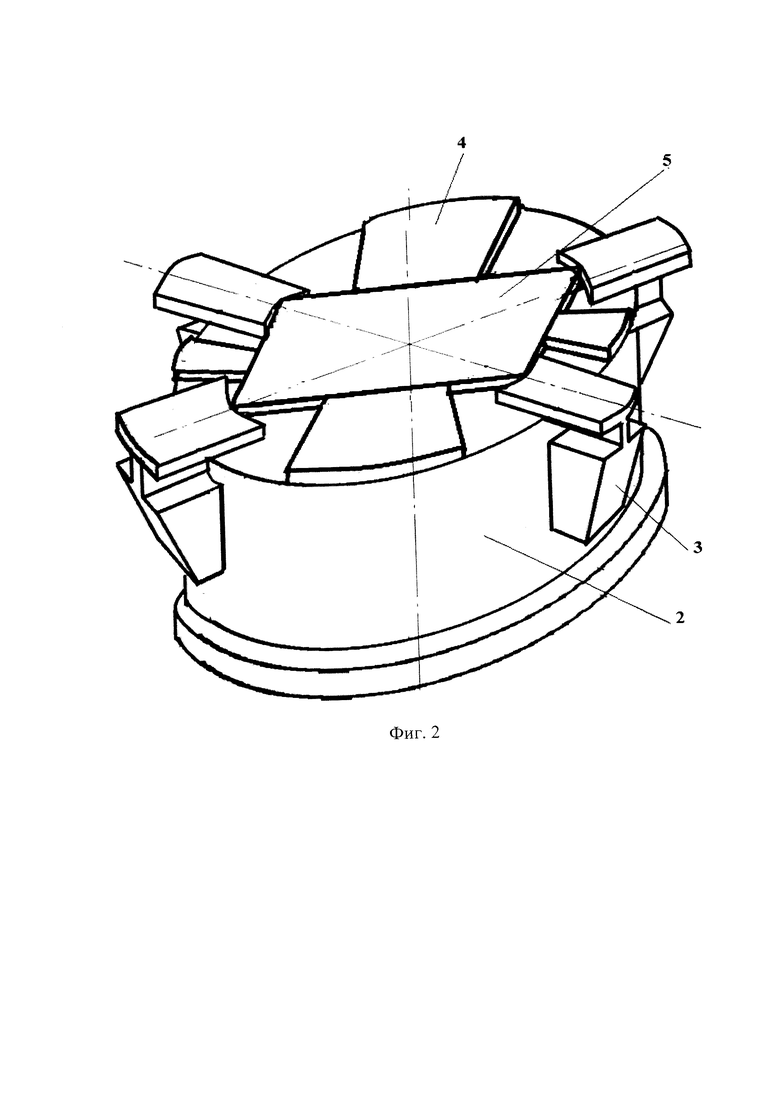

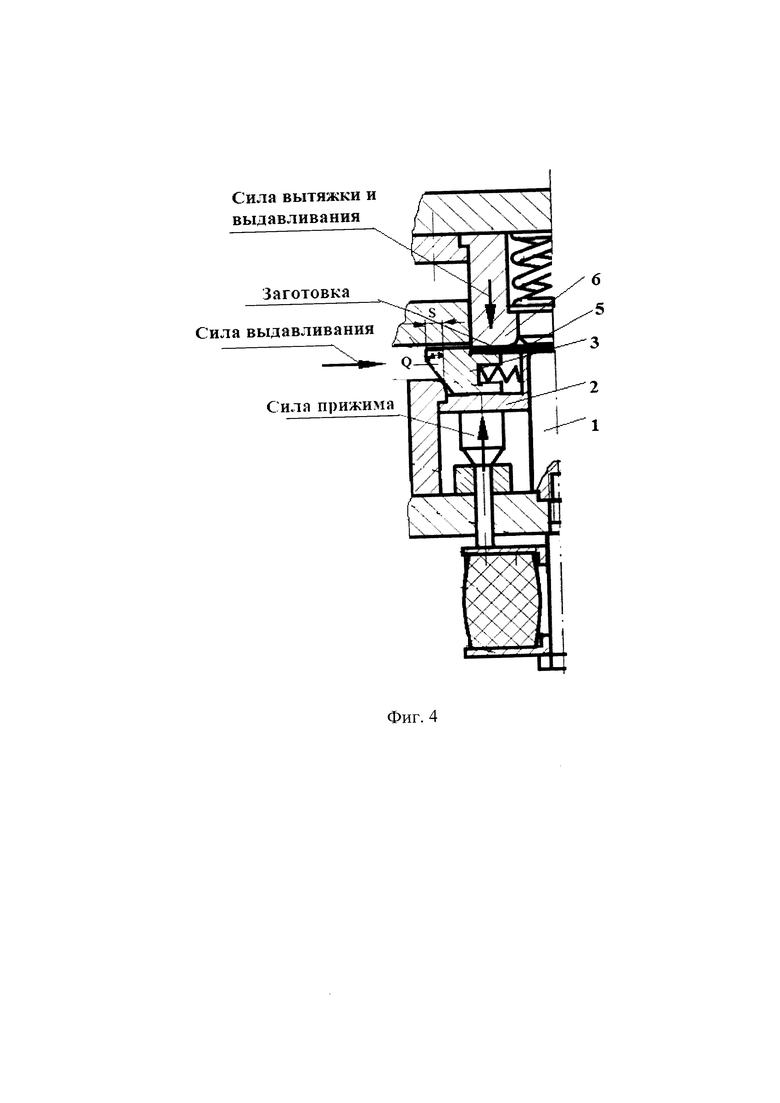

На фиг. 4 дана схема формоизменения квадратной заготовки совмещением операций выдавливания и вытяжки.

Необходимо из листовой заготовки квадратной формы со стороной «а» получить цилиндрическую оболочку диаметром dм или квадратную в плане оболочку со стороной ам. Для этого используют операцию вытяжки квадратной заготовки в матрице с рабочей полостью dм или в матрице с квадратной полостью ам. При вытяжке квадратной заготовки на ее угловых участках образуется жесткая зона, которая не деформируется (фиг. 1 заштрихованные участки). В результате наличия жестких зон в полученной цилиндрической или квадратной в плане оболочке на открытом торце образуется корончатось, при удалении которой возникает большой отход металла.

Способ получения цилиндрических или квадратных в плане оболочек из листовых заготовок квадратной формы осуществляется следующим образом. Для устранения участков жестких зон квадратную заготовку 5 помещают на прижим 2, ориентируя по трафаретам 4. При этом угловые участки квадратной заготовки 5 входят в контакт с ползушками 3, установленных в радиально направленных Т-образных пазах прижима (фиг. 2) Ползушки 3 имеют двутавровую форму с верхней полкой высотой, равной толщине квадратной заготовки 5 и шириной не более  для цилиндрических оболочек, или ам- для квадратных в плане оболочек. Боковая поверхность ползушек 3 выполнена наклонной с углом Q=30÷45°, который определяется экспериментально и зависит от коэффициента вытяжки и способа вытяжки (без утонения или комбинированная). Трафареты, установленные в прижиме 4 имеют высоту на 0,1…0,2 мм больше толщины листового металла. Для устранения жестких зон ползушки 3 перемещают в радиальном направлении (фиг. 1), и производят выдавливание на величину S с формоизменением квадрата в круг. С учетом равенства площадей квадратной заготовки 5 и круглой, путь выдавливания в радиальном направлении S=0,143a.

для цилиндрических оболочек, или ам- для квадратных в плане оболочек. Боковая поверхность ползушек 3 выполнена наклонной с углом Q=30÷45°, который определяется экспериментально и зависит от коэффициента вытяжки и способа вытяжки (без утонения или комбинированная). Трафареты, установленные в прижиме 4 имеют высоту на 0,1…0,2 мм больше толщины листового металла. Для устранения жестких зон ползушки 3 перемещают в радиальном направлении (фиг. 1), и производят выдавливание на величину S с формоизменением квадрата в круг. С учетом равенства площадей квадратной заготовки 5 и круглой, путь выдавливания в радиальном направлении S=0,143a.

Возможны два варианта осуществления предлагаемого способа.

1. Последовательное выдавливание угловых участков и формоизменение квадратной заготовки в кружок, а затем ее вытяжка (фиг. 3)

2. Совмещение выдавливания угловых участков и вытяжка (фиг. 4).

В первом случае между торцом пуансона 1 и торцом заготовки 5 должен быть просвет h=SctgQ. Во втором случае зазор h=0,7SctgQ. При изготовлении цилиндрических или квадратных в плане оболочек из высокопластичных металлов с коэффициентами вытяжки k=dм/dp от 0,7 до 0, 5 квадратную заготовку формоизменяют по схеме (фиг. 3) с зазором h=SctgQ между торцом пуансона 1 и квадратной заготовкой 5. При получении цилиндрических или квадратных в плане оболочек из высокопластичных металлов с коэффициентами вытяжки k<0,5 квадратную заготовку формоизменяют по схеме (фиг. 4), в которой реализуется совмещение операций выдавливания и вытяжки.

Формоизменение начинается в момент соприкосновения пуансон-матрицы 6 с трафаретами 4, установленными на прижиме 2 и началом перемещения прижима 2 вниз. Выдавливание угловых участков квадратной заготовки 5 при движении пуансон-матрицы 6 происходит благодаря радиальному перемещению ползушек 3, контактирующих наклонной боковой поверхностью под углом Q с поверхностью опорного кольца устройства. При этом квадратная заготовка находится между торцом пуансон-матрицы 6 и прижима 2, которые образуют зазор, равный высоте трафаретов 4. Размеры щели не изменяются благодаря силе прижима. При этом сила прижима складывается из силы, создаваемой буферным устройством и составляющей от силы выдавливания, зависящей также от угла наклона Q боковой поверхности ползушек 3. Путь выдавливания S и перемещение ползушек 3 одинаков, а технологический ход пуансон-матрицы равен h=SctgQ. Затем происходит вытяжка круглой заготовки с получением цилиндрической или квадратной в плане оболочки без образования коронок на открытом торце.

Если при контакте заготовки 5 с пуансоном вытяжки 1 начинается совмещение операций вытяжки и выдавливания угловых участков заготовки 5, то выдавливание происходит одновременно с радиальным перемещением края квадратной заготовки 5 под воздействием операции вытяжки, скорость выдавливания в этой связи уменьшается в радиальном направлении, что требуется учитывать. Экспериментально установлено, что положительный результат достигается, если на начальном этапе формоизменения квадратной заготовки просвет между пуансоном вытяжки 1 и заготовкой 5 равен h=0,7SctgQ. В этом случае происходит выдавливание угловых участков квадратной заготовки до момента соприкосновения пуансона вытяжки 1 с заготовкой 5. Затем начинается процесс вытяжки. На этапе совмещения операций выдавливания и вытяжки для формоизменения квадратной заготовки в круг необходимо обеспечить радиальное перемещение ползушек 3 на 0,5S, так как в процессе вытяжки происходит течение материала заготовки в радиальном направлении и этом же направлении перемещение ползушек 3, но со скорость большей, чем скорость перемещения края заготовки от вытяжки. С учетом этого угол наклона боковой поверхности ползушек Q определяется в зависимости от способа и режимов вытяжки и формы оболочки (цилиндрической или квадратной в плане). Для вытяжки без утонения цилиндрической оболочки угол наклона Q=40÷45°. Для комбинированной вытяжки значения угла Q зависят не только от коэффициента вытяжки, но и коэффициента утонения стенки и находятся в интервале Q=30÷45°. Преимуществом способа при совмещении операций выдавливания и вытяжки заключается в том, что происходит подталкивание материала заготовки в радиальном направлении в полость матрицы, в результате чего существенно уменьшаются радиальные растягивающие напряжения, возникающие в заготовке при вытяжке. Уменьшение растягивающих напряжений снижает вероятность разрушения металла в опасном сечении и позволяет интенсифицировать процесс вытяжки. Это обстоятельство значительно расширяет технологические возможности получения оболочек из квадратных заготовок из высокопластичных или малопластичных материалов.

Пример осуществления способа. Для получения цилиндрической оболочки из листового алюминиевого сплава АМц толщиной 1 мм использовалась квадратная заготовка со стороной а=74 мм. Заготовка укладывалась на поверхность прижима 2 между трафаретами 4. Высота трафаретов равнялась 1,1 мм (фиг. 2). Вытяжка проводилась в матрице с диаметром рабочей полости dм=50 мм. Для получения кружка диаметром  мм ползушки 3, должны осуществить выдавливание угловых участков квадратной заготовки 5 в радиальном направлении на величину S=0,143 а=0,143*74=10,6 мм. При этом ширина ползушек 3 равнялась 2S=21 мм. Коэффициент вытяжки в процессе формоизменения k=dм/dр=50/83,5=0,59. Так как листовой алюминиевый сплав пластичен и степень деформации при вытяжке, определяемая коэффициентом вытяжки незначительна, то формоизменение квадратной заготовки 5 проводилось последовательно. При рабочем ходе пуансон-матрица 6 (фиг. 3) контактировала с поверхностью трафаретов 4, не соприкасаясь с заготовкой 5 и поверхностью ползушек 3. Это позволяло ползушкам 3 перемещаться в радиальном направлении без контакта с поверхностью пуансон-матрицы 6. Вначале осуществляли операцию выдавливания при радиальном перемещении ползушек 3 на величину S=10,6 мм. Такое перемещение обеспечивался углом Q=45° наклона боковой поверхности ползушек 3. При этом между торцом пуансона 1 и заготовкой 5 просвет составлял h≥10,6 мм. В процессе радиального перемещения ползушек 3 происходило формоизменение квадратной заготовки 5 в кружок силой выдавливания Рвыд=42 кН. Сила выдавливания и сила прижима обеспечивала достаточный подпор, препятствующий увеличению толщины заготовки 5 в процессе выдавливания. После перемещения пуансон-матрицы на величину хода h=10,6 мм производилась операция вытяжки круглой заготовки с получением цилиндрической оболочки с ровным открытым торцом без образования коронок.

мм ползушки 3, должны осуществить выдавливание угловых участков квадратной заготовки 5 в радиальном направлении на величину S=0,143 а=0,143*74=10,6 мм. При этом ширина ползушек 3 равнялась 2S=21 мм. Коэффициент вытяжки в процессе формоизменения k=dм/dр=50/83,5=0,59. Так как листовой алюминиевый сплав пластичен и степень деформации при вытяжке, определяемая коэффициентом вытяжки незначительна, то формоизменение квадратной заготовки 5 проводилось последовательно. При рабочем ходе пуансон-матрица 6 (фиг. 3) контактировала с поверхностью трафаретов 4, не соприкасаясь с заготовкой 5 и поверхностью ползушек 3. Это позволяло ползушкам 3 перемещаться в радиальном направлении без контакта с поверхностью пуансон-матрицы 6. Вначале осуществляли операцию выдавливания при радиальном перемещении ползушек 3 на величину S=10,6 мм. Такое перемещение обеспечивался углом Q=45° наклона боковой поверхности ползушек 3. При этом между торцом пуансона 1 и заготовкой 5 просвет составлял h≥10,6 мм. В процессе радиального перемещения ползушек 3 происходило формоизменение квадратной заготовки 5 в кружок силой выдавливания Рвыд=42 кН. Сила выдавливания и сила прижима обеспечивала достаточный подпор, препятствующий увеличению толщины заготовки 5 в процессе выдавливания. После перемещения пуансон-матрицы на величину хода h=10,6 мм производилась операция вытяжки круглой заготовки с получением цилиндрической оболочки с ровным открытым торцом без образования коронок.

При получении цилиндрической оболочки из алюминиевого сплава Д1, который обладает низкими пластическими свойствами, применялось совмещение операций выдавливания и вытяжки. Для этого между квадратной заготовкой 5 и торцом пуансона 1 устанавливался просвет h=7,5 мм (фиг. 4). При таком зазоре на первом этапе производилось выдавливание в радиальном направлении на величину 7,5 мм угловых участков квадратной заготовки 5 при радиальном перемещении ползушек 3 также на величину 7,5 мм, а затем одновременно осуществлялось выдавливание и вытяжка. При этом сила выдавливания Рвыд=42 кН, обеспечивала требуемую силу прижима и подталкивание материала заготовки в радиальном направлении, что уменьшало растягивающие напряжения в опасном сечении и препятствовало разрушению материала в донной части цилиндрической оболочки. Так как при совмещении операций выдавливания и вытяжки происходило перемещение края заготовки в радиальном направлении не только от выдавливания, а и от вытяжки, то скорость выдавливания уменьшалась. Поэтому для осуществления выдавливания на оставшуюся величину (10,6-7,5)=3,1 мм увеличивалось перемещение ползушек 3 в радиальном направлении и составило 0,5 S=5,3 мм.

Таким образом по предлагаемому способу экономия материала при раскрое для получения квадратной заготовки увеличилась более чем на 30%. Расширились технологические возможности, позволяющие получать цилиндрические оболочки из малопластичных листовых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вытяжки оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2714017C1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| Устройство для получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2775663C1 |

| Штамп для вытяжки с утонением | 2019 |

|

RU2705830C1 |

| Устройство для получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2763862C1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| Способ изготовления оболочек с продольными ребрами на наружной поверхности | 2023 |

|

RU2816065C1 |

| Способ получения оболочек с ребрами на наружной поверхности | 2022 |

|

RU2800351C1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| Способ получения оболочек с продольными рифлями на наружной поверхности | 2022 |

|

RU2800352C1 |

Изобретение относится к обработке металлов давлением, а именно к штамповой оснастке, предназначенной для вытяжки листовых заготовок квадратной формы, в результате которой получают цилиндрические или квадратные в плане оболочки. Способ получения оболочек из листовых заготовок квадратной формы включает установку квадратной заготовки со стороной «а» по трафаретам на прижиме с ориентацией угловых участков с ползушками, перемещающимися в радиальном направлении, вытяжку с прижимом квадратной заготовки в матрице с цилиндрической или квадратной рабочей полостью. Производят выдавливание угловых участков квадратной заготовки, находящейся между прижимом и пуансон-матрицей, при радиальном перемещении ползушек на величину S=0,143a и технологическом ходе пуансон-матрицы h=SctgQ, где Q=30÷45° - угол наклона боковой поверхности ползушки, затем вытяжку с получением оболочки. Выдавливание угловых участков квадратной заготовки осуществляют на величину 0,7S, а затем совместно с вытяжкой при радиальном перемещении ползушек на величину 0,5S, которую проводят с радиальным подталкиванием фланцевого участка заготовки силой выдавливания. В результате обеспечивается получение из квадратной заготовки оболочек без коронок на открытом торце, расширение технологических возможностей и экономия металла. 1 з.п. ф-лы, 4 ил.

1. Способ получения цилиндрических оболочек из листовых заготовок квадратной формы, включающий установку квадратной заготовки со стороной «а» по трафаретам на прижиме с ориентацией угловых участков с ползушками, перемещающимися в радиальном направлении, вытяжку с прижимом квадратной заготовки в матрице с цилиндрической рабочей полостью, отличающийся тем, что производят выдавливание угловых участков квадратной заготовки, находящейся между прижимом и пуансон-матрицей, при радиальном перемещении ползушек на величину S=0,143a и технологическом ходе пуансон-матрицы h=SctgQ, где Q - угол наклона боковой поверхности ползушки, затем вытяжку с получением цилиндрической оболочки.

2. Способ по п. 1, отличающийся тем, что выдавливание угловых участков квадратной заготовки осуществляют на величину 0,7S, а затем совместно с вытяжкой при радиальном перемещении ползушек на величину 0,5S, которую проводят с радиальным подталкиванием фланцевого участка заготовки силой выдавливания.

| СПОСОБ ПОЛУЧЕНИЯ ГЛУБОКИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ МНОГОГРАННЫХ ЗАГОТОВОК | 1997 |

|

RU2135319C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ КВАДРАТНЫХ ЗАГОТОВОК | 2005 |

|

RU2317170C2 |

| Листовая заготовка для вытяжки цилиндрических изделий | 1983 |

|

SU1100028A1 |

| Способ изготовления полых изделий из многоугольных листовых заготовок | 1984 |

|

SU1194538A1 |

| US 4881394 A1, 21.11.1989 | |||

| US 4962659 A1, 16.10.1990. | |||

Авторы

Даты

2019-12-25—Публикация

2019-10-21—Подача