Данное изобретение относится к способу выделения эластомеров растворной полимеризации методом водной дегазации, позволяющее получать мелкую крошку термоэластопластов, полибутадиена, полиизопрена, сополимеров бутадиена с изопреном и может быть использовано при дегазации других типов каучуков из растворов.

Известен способ выделения термоэластопластов из растворов методом водной дегазации, включающий предварительное смешение полимеризата с циркуляционной водой, после чего эмульсия подается в инжекторный крошкообразователь, в котором образуется крошка под действием пара, и далее пульпа поступает в колонну дегазации в воду, содержащую антиагломератор. Роль антиагломератора важна, его наличие регулирует размер крошки и предотвращает ее слипание [Моисеев В.В. Термоэластопласты Москва: Химия, 1985, С.24-25].

Известен антиагломератор для выделения синтетического каучука из углеводородных растворов на основе суспензии стеарата кальция в воде, полученной при взаимодействии разбавленного раствора калиевой щелочи со стехиометрическим количеством стеариновой кислоты для реакции омыления при предварительном нагревании раствора щелочи до (70-100)° с последующей циркуляцией полученного раствора стеарата калия со стехиометрическим количеством хлористого кальция [Кирпичников П.А., Береснев В.В., Попова Л.К. Альбом технологических схем основных производств промышленности синтетического каучука Л: Химия, 1986, с. 136]. Применение указанного антиагломератора эффективно предотвращает слипание крошки синтетического каучука, обеспечивает ее легкий отжим от воды после водной дегазации и ее транспортировку до стадии сушки. Однако, полученный таким способом в виде суспензии стеарат кальция обладает недостаточной дисперсностью и агрегативной устойчивостью, для поддержания которой требуется сильное защелачивание до рН (10-12). Это приводит к повышению расхода стеарата кальция, увеличению щелочности водных стоков, неравномерному распределению антиагломератора в крошке каучука и изменению вязкости каучука по Муни на сушильных машинах, а также необходимости подкисления воды до рН (7,0-7,5) перед сбросом в химзагрязненную канализацию.

Известен антиагломератор для выделения синтетического каучука из углеводородного раствора методом водной дегазации, в качестве которого применяют калиевую соль сополимера винилового эфира циклогексанкарбоновой кислоты с малеиновым ангидридом [авт. свид. РФ №825544, С08С 2/06, опубл. 05.05.1981]. Недостатком данного антиагломератора является его высокая дозировка - до 20 кг на 1 тонну каучука. Плохая растворимость калиевой соли сополимера винилового эфира циклогексанкарбоновой кислоты с малеиновым ангидридом в воде приводит к необходимости использования антиагломератора в углеводородных растворителях, что повышает пожароопасность производства.

Известен способ выделения синтетического каучука из углеводородных растворов с использованием суспензии стеарата кальция, полученного выделением в виде водной высокощелочной суспензии последовательным взаимодействием стеариновой кислоты с растворами щелочи и хлористого кальция. При этом стеариновую кислоту предварительно подают в водную среду с температурой (55-65)°, а продукт взаимодействия стеариновой кислоты со щелочью нагревают до температуры (75-85)° и разбавляют в 1,5-2,5 раза [патент RU №2190592, С0751/41, опубл. 10.10.2002]. Полученная суспензия антиагломератора имеет размер частиц 100-500 мкм, что позволяет получить стабильную крошку синтетического каучука в воде за счет равномерного распределения антиагломератора и снизить возможность изменения значения вязкости каучука по Муни на сушильных машинах.

Недостатком указанной суспензии антиагломератора является необходимость вспомогательных многостадийных операций по ее синтезу непосредственно перед применением, высокая расходная норма - до 5 кг суспензии антиагломератора на 1 тонну каучука, обусловленная частичным разложением антиагломератора кислыми водами, образуемыми при выделении каучука.

Известны способы выделения полимеров на основе изопрена, бутадиена, этиленпропилена из раствора, в которых полимеризат подается в инжекторный крошкообразователь, а затем в колонну дегазации. В качестве антиагломераторов используются: стеарат кальция или магния со щелочью, гидроксиды магния или алюминия, сополимер стирола с малеиновым ангидридом - «Стиромаль», поливиниловый спирт, производные целлюлозы, а также цинковых или кальциевых солей стеариновой кислоты, калий-цинковой соли «Стиромаля» [Технология производства каучуков растворной полимеризации. Учебное пособие, В.А. Седых и др. Воронеж, 2010, с. 97,189, 246].

«Стиромаль» в промышленном масштабе использовался сравнительно короткое время из-за токсичности и бионеразлагаемости продуктов малеинизации, попадающих в сточные воды.

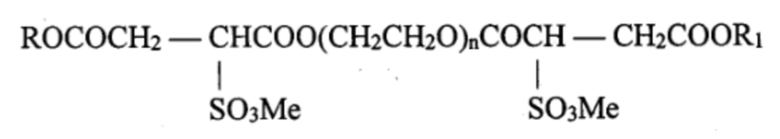

Известен способ выделения каучуков из раствора [авт. свид. СССР №418052, опубл. 16.08.1971] с применением в качестве антиагломератора полиэтиленгликольбисалкил (арил)сульфоцианата щелочных или щелочноземельных металлов и их смесей общей формулы:

где R и R1 - алкил или арил с числом углеродных атомов - 4-20; n=1-10;

Me - щелочной или щелочноземельный металл в количестве (0,05-2,0)% вес. на полимер.

Этот продукт достаточно эффективно защищает крошку полимера от слипания, однако наличие сульфогрупп способствует сильному пенообразованию при дегазации, уносу пены в систему конденсации и ее преждевременной забивке.

Известен способ выделения синтетических каучуков растворной полимеризации с применением в качестве антиагломератора (20-40%) растворов смеси солей кальция алкилбензолсульфоновых кислот с длинной углеводородной цепи С12 - С26 в минеральных и синтетических маслах [RU №2492188, С08С 2/06, опубл. 10.09.2013]. Антиагломератор предотвращает слипание крошки каучука на стадии дегазации, но при достаточно высоком его расходе - от 1,73 до 4,8 кг на 1 тонну каучука, и, соответственно, использованию большего количества хлорида кальция. Наличие сульфогрупп в антиагломераторе приводит к сильному пенообразованию, также как и в предыдущем способе, и особенно сильно при высоком вакууме с уносом пены в систему конденсации, ее забивке и снижению вакуума, а также попаданию масла в возвратный растворитель. Наличие больших количеств солей кальция, нерастворимых в кислой среде, приводит к забивке ими фильер сушильного оборудования.

Известен способ [RU №2726629, С08С 2/06, опубл. 15.07.2020] выделения натурального каучука негевейного типа в форме твердых крошек из раствора в циклогексане. Способ характеризуется проведением стадии отпарки указанного раствора с помощью водяного пара в присутствии диспергирующего состава, который включает: от 0,5 до 1,0% масс., относительно общей массы указанного каучука, натриевой соли сополимера малеинового ангидрида и 2,4,4-триметил-1-пентена (торговое наименование Geropon® Т/36 компания «Rhodia»); от 0,05 до 1,0% масс., относительно общей массы указанного каучука, хлорида кальция, с получением твердых крошек натурального каучука негевейного типа в водной суспензии.

Этот продукт достаточно эффективен как антиагломератор, но как отмечалось выше, продукты малеинизации токсичны и бионеразлагаемы и обладают очень низкой предельно допустимой концентрацией в сточных водах.

Наиболее близким техническим решением является способ выделения синтетических каучуков из растворов углеводородов методом водной дегазации в присутствии антиагломератора, представляющего собой смесь калий-кальциевых солей продукта реакции алкилянтарного ангидрида и сополимера α-олефина и малеинового ангидрида в массовом соотношении от 1,0:99,0 до 10,0:90,0 соответственно [RU №2448121, С08С 2/06, опубл. 20.04.2012]. Общее количество антиагломератора составляет от 0,7 до 2,0 кг на 1 тонну каучука.

Этот способ достаточно эффективный при выделении каучуков, но его использование приводит к попаданию ангидридов в сточные воды, и кроме того, синтез антиагломератора достаточно сложен. Также недостатком является то, что при дегазации термоэластопластов с высоким показателем текучести расплава, и, особенно изопрен-стирольных блок-сополимеров, обладающих повышенной липкостью и склонных к комкованию, эффективность антиагломератора заметно снижается, что приводит к образованию комков или неравномерному крошкообразованию.

Целью данного изобретения является усовершенствование способа выделения эластомеров растворной полимеризации путем исключения применения малеинизированных токсичных и бионеразлагаемых продуктов, исключение стадии приготовления антиагломератора, получение однородной неслипающейся крошки заданного размера с пониженным содержанием золы в каучуках и термоэластопластах.

Поставленная цель достигается выделением эластомеров растворной полимеризации методом водной дегазации, включающий подачу раствора эластомера в аппарат-дегазатор, содержащий воду и антиагломератор, для выделения эластомера из раствора в виде крошки с проведением предварительного эмульгирования раствора эластомера в воде в интенсивном смесителе в соотношении полимеризат:вода равном (50-70):(50-30) % масс, с последующей подачей тонкой эмульсии в аппарат-дегазатор, где в качестве антиагломератора используется полимерный продукт, полученный взаимодействием бутилметакрилата и итаконовой кислоты, предварительно смешанный с хлоридом кальция в соотношении 1,0:(0,2-0,5)% масс., при общем количестве антиагломератора 0,5-1,5 кг на тонну эластомера.

Выделение эластомеров из раствора методом водной дегазации осуществляется в течении 15-35 минут при температуре (85-100)°.

Продукт БП-40И выпускается серийно на опытном производстве Воронежского филиала ФГУП «НИИСК» (ТУ 2499-003-00151555-2023). Продукт нетоксичный, хорошо адсорбируется на полимерной крошке и регулирует ее размер при водной дегазации, а хлорид кальция препятствует слипанию крошки.

Такой способ дегазации позволяет исключить инжекторные крошкообразователи, которые используются в промышленных дегазаторах и постоянно забиваются [Технология производства каучуков растворной полимеризации, В.А. Седых и др., Воронеж, 2010]. Данный способ позволяет получать крошку каучуков и термоэластопластов, исключая повышенную зольность готового продукта.

Реализация поставленной цели иллюстрируется следующими примерами:

Пример 1. В 2-х литровый стеклянный реактор, снабженный рубашкой для подвода теплоносителя, системой конденсации паров и мешалкой, заливают 1 л дистиллированной воды, содержащей 0,05 г антиагломератора, состоящего из смеси БП-40И и хлорида кальция, взятых в соотношении 1,0:0,4% масс., соответственно, и нагревают до температуры 95°. Далее в интенсивном смесителе готовят эмульсию, состоящую из 300 мл 17% масс. (42 г эластомера) стабилизированного раствора бутадиен-стирольного термоэластопласта (ДСТ-30Р-814), полученного путем последовательной блок-сополимеризацией стирола и бутадиена в смешанном растворителе (циклогесан:нефрас - 75:25% масс.) с последующим сочетанием с помощью тетраэтоксисилана, и 130 мл дистиллированной воды в течение 2-3 минут. Затем, полученную эмульсию подают через нижний штуцер под слой воды со скоростью потока 20-30 мл/мин при включенной мешалке. Удаление растворителя осуществлялось в течение 15 минут при температуре 90°. Далее раствор охлаждают до температуры 30° при включенной мешалке, после чего мешалку останавливают и извлекают полученную крошку. Сушка эластомера осуществлялась в сушильном шкафу при температуре 90°С в течение 2 часов. Условия выделения методом водной дегазации и характеристика крошки представлена в таблице 1.

Пример 2. Выделение и сушка эластомера осуществлялась аналогично примеру 1, с тем отличием, что в 2-х литровый стеклянный реактор заливают 1 л дистиллированной воды, содержащей 0,025 г антиагломератора, состоящего из смеси БП-40И и хлорида кальция, взятых в соотношении 1,0:0,2% масс., соответственно, а для приготовления эмульсии использовали 200 мл дистиллированной воды и 300 мл 18% масс. (50 г эластомера) стабилизированного раствора бутадиен-α-метилстирольного термоэласташгаста (ДМСТ-Р), полученного последовательной полимеризацией α-метилстирола и бутадиена в смешанном растворителе (циклогесан:нефрас - 75:25% маc.) с последующим сочетанием с помощью сочетающего агента - тетраэтоксисилана. Условия выделения методом водной дегазации и характеристика крошки представлена в таблице 1.

Пример 3. Выделение и сушка эластомера осуществлялась аналогично примеру 1, с тем отличием, что в 2-х литровый стеклянный реактор заливают 1 л дистиллированной воды, содержащей 0,063 г антиагломератора, состоящего из смеси БП-40И и хлорида кальция, взятых в соотношении 1,0:0,5% масс., соответственно, для приготовления эмульсии использовали 200 мл дистиллированной воды и 300 мл 17% масс. (42 г эластомера) стабилизированного раствора изопрен-стирольного термоэластопласта (ИСТ-30), полученного путем последовательной блок-сополимеризацией стирола и изопрена в смешанном растворителе (циклогексан:нефрас - 70:30% масс.) с последующим сочетанием с помощью сочетающего агента - тетраэтоксисилана. Условия выделения методом водной дегазации и характеристика крошки представлена в таблице 1.

Пример 4. Выделение и сушка эластомера осуществлялась аналогично примеру 1, с тем отличием, что в 2-х литровый стеклянный реактор заливают 1 л дистиллированной воды, содержащей 0,025 г антиагломератора, состоящего из смеси БП-40И и хлорида кальция, взятых в соотношении 1,0:0,45% масс., соответственно, для приготовления эмульсии применялось 300 мл 13% масс. (25 г эластомера) стабилизированного раствора изопренового каучука «литиевой» полимеризации (СКИ-Л) в нефрасе и 160 мл дистиллированной воды. Температура выделения составляла 85°. Условия выделения методом водной дегазации и характеристика крошки представлена в таблице 1.

Пример 5. Выделение и сушка эластомера осуществлялась аналогично примеру 4, с тем отличием, что в 2-х литровый стеклянный реактор заливают 1 л дистиллированной воды, содержащей 0,0147 г антиагломератора, состоящего из смеси БП-40И и хлорида кальция, взятых в соотношении 1,0:0,3% масс., соответственно, а для приготовления эмульсии применялось 300 мл 14% масс. (21 г эластомера) стабилизированного раствора статистического сополимера бутадиена с изопреном «литиевой» полимеризации (СКИД-Л) в нефрасе и 300 мл дистиллированной воды. Условия выделения методом водной дегазации и характеристика крошки представлена в таблице 1.

Пример 6. Раствор блок-сополимера ДСТ-30Р-814 получали на опытно-промышленной установке последовательной полимеризации стирола и бутадиена в смешанном растворителе (смесь циклогесана и нефраса) с использованием н-бутиллития, в качестве инициатора полимеризации. Полученный сополимер «сшивали» агентом сочетания - тетраэтоксисиланом, заправляли антиоксидантом и направляли раствор на дегазацию с содержанием полимера 17% масс. (190 кг), осуществляемую следующим образом: полимеризат предварительно смешивался с умягченной водой в соотношении 50:50 в насосе-гомогенизаторе НГД-0,75, образующаяся тонкая эмульсия подавалась в дегазатор, наполненный умягченной водой, содержащей 152 г антиагломератора, состоящего из сополимера бутилметакрилата и итаконовой кислоты (БП-40И) и хлорида кальция взятых в соотношении 1,0:0,35% масс., соответственно.

Выделение проводили при температуре (95-100)° в течение 35 минут, затем аппарат охлаждали до температуры 30°, извлекали крошку эластомера и анализировали ее. Условия выделения методом водной дегазации и характеристика крошки представлены в таблице 1.

Пример 7 (по прототипу). Получение антиагломератора.

В реактор объемом 1 л, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов, вводят дистиллированную воду объемом 800 мл, 1,29 мл 50% масс, раствора гидроксида калия и включают перемешивающее устройство. Далее содержимое реактора нагревают до температуры 80° и загружают 0,29 г октиянтарного ангидрида и 5,51 г сополимера эйкозеца-1 и малеинового ангидрида. Полученную реакционную массу выдерживают 90 минут при температуре 85°. После чего в реактор загружают 2,05 мл 35% масс, раствора хлорида кальция и образующуюся суспензию выдерживают в течение 20 мин при температуре 55°. Полученный антиагломератор представляет собой устойчивую однородную суспензию белого цвета.

Выделение синтетического каучука водной дегазацией.

В реактор объемом 1 л, снабженный мешалкой, рубашкой для подвода и отвода тепла, линией для отвода паров углеводородного растворителя и воды, штуцерами для загрузки реагентов, в том числе штуцерами с опуском для подачи пара и раствора синтетического каучука в углеводородном растворителе, вводят 300 мл дистиллированной воды. Нагревают содержимое реактора до температуры 90° и через штуцер с опуском под слой воды подают пар. Далее включают мешалку, через загрузочное устройство вводят расчетное количество суспензии антиагломератора, осуществляют перемешивание в течение 2 минут. Через второй штуцер с опуском под слой воды со скоростью 10-15 мл за 1 минуту вводят 100 мл 10% раствора стабилизированного бутадиенового каучука, синтезированного с использованием «литиевого» катализатора в гексановом растворителе. Удаление углеводородного растворителя осуществляют в течение 15 минут при температуре 95°. Далее прекращают подачу пара, охлаждают реактор до температуры 20° и извлекают образовавшуюся крошку каучука. Крошку синтетического каучука высушивают в сушильном шкафу при температуре (60-170)° до постоянной массы. Условия выделения методом водной дегазации и характеристика крошки полимера представлена в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2785003C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2261870C2 |

| Способ выделения каучуков эмульсионной полимеризации | 2016 |

|

RU2619703C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКОГО ЦИС-1,4-ПОЛИИЗОПРЕНА И ПОЛИИЗОПРЕН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2015 |

|

RU2603643C1 |

| АНТИАГЛОМЕРАТОР ДЛЯ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2012 |

|

RU2492188C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2010 |

|

RU2448121C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2255091C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИАГЛОМЕРАТОРА | 2001 |

|

RU2190592C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-НИТРИЛЬНЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2009 |

|

RU2453560C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИАГЛОМЕРАТОРА ДЛЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2014 |

|

RU2548001C1 |

Изобретение относится к способам выделения эластомеров растворной полимеризации методом водной дегазации. Предложен способ выделения эластомеров растворной полимеризации методом водной дегазации в виде крошки путём предварительного эмульгирования раствора эластомера в воде в интенсивном смесителе в соотношении полимеризат : вода, равном (50-70):(50-30) мас.%, с последующей подачей тонкой эмульсии в аппарат-дегазатор, где в качестве антиагломератора используется полимерный продукт, полученный взаимодействием бутилметакрилата и итаконовой кислоты, предварительно смешанный с хлоридом кальция в соотношении 1,0:(0,2-0,5) мас.%, при общем количестве антиагломератора 0,5-1,5 кг на тонну эластомера. Технический результат – усовершенствование способа выделения эластомеров растворной полимеризации путём исключения применения малеинизированных токсичных и бионеразлагаемых продуктов, исключение стадии приготовления антиагломератора, получение однородной неслипающейся крошки заданного размера с пониженным содержанием золы в каучуках и термоэластопластах. 1 табл., 7 пр.

Способ выделения эластомеров растворной полимеризации методом водной дегазации, включающий подачу раствора эластомера в аппарат-дегазатор, содержащий воду и антиагломератор, для выделения эластомера из раствора в виде крошки, отличающийся тем, что проводят предварительное эмульгирование раствора эластомера в воде в интенсивном смесителе в соотношении полимеризат : вода, равном (50-70):(50-30) мас.%, с последующей подачей тонкой эмульсии в аппарат-дегазатор, где в качестве антиагломератора используется полимерный продукт, полученный взаимодействием бутилметакрилата и итаконовой кислоты, предварительно смешанный с хлоридом кальция в соотношении 1,0:(0,2-0,5) мас.%, при общем количестве антиагломератора 0,5-1,5 кг на тонну эластомера.

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2010 |

|

RU2448121C1 |

| Способ выделения каучуков эмульсионной полимеризации | 2016 |

|

RU2619703C1 |

| US 4025711 A1, 24.05.1977 | |||

| DE 112012004072 T5, 10.07.2014 | |||

| CN 106661144 B, 24.03.2020. | |||

Авторы

Даты

2024-05-16—Публикация

2023-04-12—Подача