Изобретение относится к технологии получения синтетических каучуков, в частности к процессам их выделения из углеводородных растворителей, и может быть использовано в нефтехимической промышленности.

Известен способ выделения синтетического каучука из углеводородного раствора методом водной дегазации в присутствии антиагломератора, в качестве которого применяют калиевую соль сополимера винилового эфира циклогексанкарбоновой кислоты с малеиновым ангидридом (Авторское свидетельство СССР №825544, МПК C08C 2/06, опубл. 1981).

Недостатком данного способа также является высокая дозировка антиагломератора, до 20 кг антиагломератора на 1 тонну каучука. Плохая растворимость калиевой соли сополимера винилового эфира циклогексанкарбоновой кислоты с малеиновым ангидридом в воде приводит к необходимости использования антиагломератора в углеводородных растворителях, что повышает пожароопасность производства.

Известен способ выделения синтетического каучука из углеводородных растворов в присутствии антиагломератора на основе стеарата кальция, полученного путем взаимодействия разбавленного раствора калиевой щелочи со стехиометрическим для реакции омыления количеством стеариновой кислоты при предварительном нагревании раствора щелочи до 70-100°С с последующей циркуляцией полученного раствора стеарата калия со стехиометрическим количеством хлористого кальция (Кирпичников П.А., Бреснев В.В., Попова Л.М. Альбом технологических схем основных производств промышленности синтетического каучука. Л.: Химия, 1986, с.136). Применение антиагломератора, приготовленного по указанному способу, эффективно предотвращает слипание крошки синтетического каучука и обеспечивают ее транспортировку до стадии сушки. Однако полученная таким способом суспензия стеарата кальция обладает недостаточной дисперсностью и агрегативной устойчивостью. Это приводит повышению расхода стеарата кальция, неравномерному распределению антиагломератора в крошке каучука и изменению вязкости по Муни каучука на сушильных машинах.

Известен способ выделения синтетического каучука из углеводородных растворов в присутствии антиагломератора на основе стеарата кальция, полученного путем последовательного взаимодействия стеариновой кислоты с растворами щелочи и хлористого кальция и выделением суспензии стеарата кальция. При этом стеариновую кислоту предварительно подают в водную среду с температурой 55-65°C, а продукт взаимодействия стеариновой кислоты со щелочью нагревают до 75-85°C и разбавляют в 1,5-2,5 раза (Патент РФ №2190592, МПК 7 С07С 51/41, C08C 2/06, C08K 5/095, опубл. 2002). Полученная суспензия антиагломератора имеет размер частиц 100-500 мкм, что позволяет получить стабильную крошку синтетического каучука в воде с равномерно распределенным антиагломератором, снижает возможность изменения значения вязкости по Муни на сушильных машинах.

К недостаткам указанного способа приготовления антиагломератора относятся высокие дозировки стеарата кальция, до 5 кг антиагломератора на 1 тонну каучука, что ведет к ухудшению показателей «Содержание золы» и «Цветность» товарного полимера.

Наиболее близким к настоящему изобретению по технической сущности и достигаемому результату является способ выделения синтетического каучука из углеводородных растворов в присутствии антиагломератора на основе калий-кальциевых солей сополимера малеинового ангидрида со стиролом. При этом антиагломератор готовят следующим образом: раствор гидроксида калия предварительно смешивают с раствором хлорида кальция, полученную суспензию гидроокиси кальция перемешивают 15 мин при 60°C; взаимодействие сополимера малеинового ангидрида со стиролом с полученной суспензией осуществляют при 90°C в течение 2 часов. Опыты по выделению каучука показали, что полученный таким образом антиагломератор при дозировках до 2 кг антиагломератора на 1 тонну каучука (0,20% масс.) позволяет исключить агломерацию крошки каучука в воде (Гостев М.М., Брянцев В.В., Коврижко Л.Ф. и др. Промышленность СК. 1971. №10. С.9). Низкая дозировка антиагломератора позволяет улучшить цветность каучука и уменьшить его зольность.

Однако данный способ имеет ряд недостатков, а именно: соли сополимера малеинового ангидрида со стиролом не подвергаются биохимическому распаду и тем самым будут усиливать экологическую нагрузку на биологические очистные установки. Данный факт играет ключевую роль, так как дегазация каучука предполагает большое количество сточных вод. Низкая устойчивость суспензии калий-кальциевых солей сополимера малеинового ангидрида со стиролом в воде будет ухудшать распределение антиагломератора в каучуке и приводить к нестабильной работе машин при выделении и сушке каучука.

Технической задачей настоящего изобретения является способ выделения синтетических каучуков из углеводородных растворов путем водной дегазации при низком расходе антиагломератора и получении каучуков, обладающих улучшенными показателями «Содержание золы» и «Цветность».

Указанный технический результат достигается тем, что в способе выделения синтетических каучуков из углеводородных растворов путем водной дегазации в качестве антиагломератора используют смесь калий-кальциевых солей на основе алкилянтарного ангидрида и сополимера α-олефина и малеинового ангидрида в массовом соотношении 1-10:99-90 соответственно.

Поставленная цель достигается тем, что в качестве алкенилянтарного ангидрида используются октилянтарный ангидрид, децилянтарный ангидрид, додецилянтарный ангидрид, тетрадецилянтарный ангидрид, гексадецилянтарный ангидрид, октадецилянтарный ангидрид, эйкозанилянтарный ангидрид.

Для получения сополимеров с малеиновым ангидридом используются октен-1, децен-1, додецен-1, тетрадецен-1, гексадецен-1, октадецен-1, эйкозен-1.

Использование в качестве основных веществ алкилянтарного ангидрида и сополимера α-олефина и малеинового ангидрида позволяет сократить и/или целенаправленно изменять время протекания реакции со щелочью, что важно с технологической точки зрения. Выделение синтетических каучуков при использовании в качестве антиагломератора смеси калий-кальциевых солей алкилянтарного ангидрида и сополимера α-олефина и малеинового ангидрида позволяет эффективно предотвращать слипание образующейся крошки каучука даже при низких расходах антиагломератора, это, в свою очередь, приводит к снижению в каучуке посторонних соединений и металлов и позволяет значительно расширить область использования выделяемых полимеров: изготовление медицинских материалов, пищевая промышленность, изготовление материалов с низкой диэлектрической проницаемостью и т.д. Также важным фактором является доступность применяемых для синтеза основных веществ - алкилянтарного ангидрида и сополимера α-олефина и малеинового ангидрида.

Предлагаемое техническое решение может быть использовано для производства бутадиенового, изопренового, бутадиен-стирольного и других синтетических каучуков. Выделение синтетических каучуков из раствора проводят при температурах 90-110°C путем подачи пара и удаления углеводородного растворителя из реакционной среды. Именно эта стадия производственного процесса ответственна за показатели качества «Содержание золы» и «Цветность».

Определение показателя «Содержание золы» выполняется по ГОСТ 19816.4, метод В. Результаты наблюдений округляют до второго десятичного знака. Два результата параллельных наблюдений считают приемлемыми (с доверительной вероятностью 0,95) для вычисления результата испытания, если расхождение между ними не превышает 0,02% масс. За результат испытания принимают среднее арифметическое двух приемлемых результатов наблюдений, округленное до первого десятичного разряда.

Определение показателя «Цветность» заключается в визуальном сравнении окрасок раствора испытуемого образца каучука в толуоле с массовой долей 5,43% и растворов сравнения платиново-кобальтовой шкалы и выполняется по ASTM D 1209.

Сущность предлагаемого изобретения подтверждается приведенными ниже примерами.

Пример 1.

Получение антиагломератора.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов, вводят дистиллированную воду объемом 800 см3, 1,17 см3 50% (масс.) раствора гидроксида калия и включают перемешивающее устройство. Далее содержимое реактора нагревают до температуры 80°С и загружают 0,03 г октилянтарного ангидрида и 2,97 г сополимера октена-1 и малеинового ангидрида. Полученную реакционную массу выдерживают 120 мин при температуре 90°C. После чего в реактор загружают 1,85 см3 35% (масс.) раствора хлорида кальция и образующуюся суспензию выдерживают 30 мин при температуре 60°C.

Полученный антиагломератор представляет собой устойчивую однородную суспензию белого цвета.

Выделение синтетического каучука водной дегазацией.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, линией для отвода паров углеводородного растворителя и воды, штуцерами для загрузки реагентов, в том числе штуцерами с опуском для подачи пара и раствора синтетического каучука в углеводородном растворителе, вводят 300 см3 дистиллированной воды. Нагревают содержимое реактора до температуры 90°C и через штуцер с опуском под слой воды подают пар. Далее включают мешалку и через загрузочное устройство вводят расчетное количество суспензии антиагломератора. Осуществляют перемешивание в течение 2 мин и через второй штуцер с опуском под слой воды со скоростью 10-15 см3 за 1 мин вводят 100 см3 12% раствора стабилизированного стереорегулярного бутадиенового каучука, синтезированного с использованием «неодимового» катализатора в гексановом растворителе. Удаление углеводородного растворителя осуществляют в течение 12 мин при температуре 95°C. Далее прекращают подачу пара, охлаждают реактор до температуры 20°C, открывают верхнюю крышку реактора и вынимают образовавшуюся крошку каучука. Крошку синтетического каучука высушивают в сушильном шкафу при температуре 60-70°C до постоянной массы.

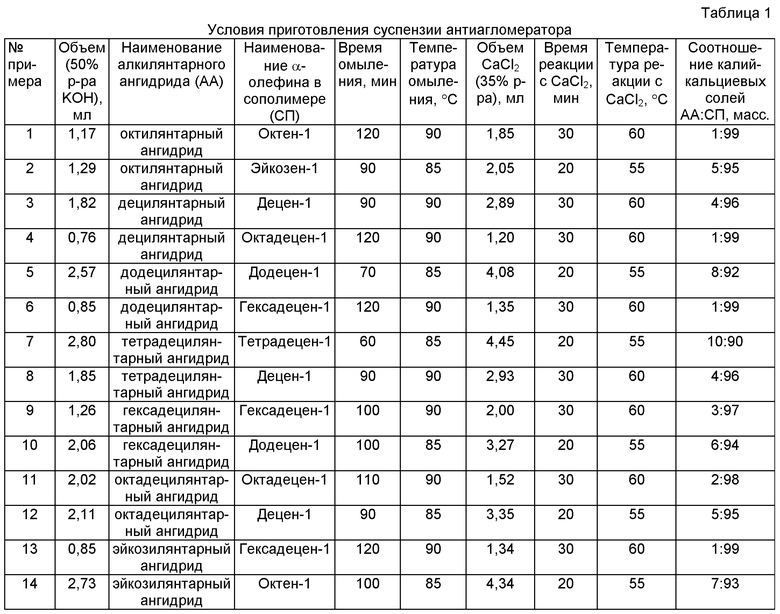

Условия приготовления суспензии антиагломератора, проведения процесса дегазации и результаты анализов каучука приведены в таблицах 1, 2.

Пример 2.

Получение антиагломератора.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов, вводят дистиллированную воду объемом 800 см3, 1,29 см3 50% (масс.) раствора гидроксида калия и включают перемешивающее устройство. Далее содержимое реактора нагревают до температуры 80°C и загружают 0,29 г октилянтарного ангидрида и 5,51 г сополимера эйкозена-1 и малеинового ангидрида. Полученную реакционную массу выдерживают 90 мин при температуре 85°C. После чего в реактор загружают 2,05 см3 35% (масс.) раствора хлорида кальция и образующуюся суспензию выдерживают 20 мин при температуре 55°C.

Полученный антиагломератор представляет собой устойчивую однородную суспензию белого цвета.

Выделение синтетического каучука водной дегазацией.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, линией для отвода паров углеводородного растворителя и воды, штуцерами для загрузки реагентов, в том числе штуцерами с опуском для подачи пара и раствора синтетического каучука в углеводородном растворителе, вводят 300 см3 дистиллированной воды. Нагревают содержимое реактора до температуры 90°C и через штуцер с опуском под слой воды подают пар. Далее включают мешалку и через загрузочное устройство вводят расчетное количество суспензии антиагломератора. Осуществляют перемешивание в течение 2 мин и через второй штуцер с опуском под слой воды со скоростью 10-15 см3 за 1 мин вводят 100 см3 10% раствора стабилизированного бутадиенового каучука, синтезированного с использованием «литиевого» катализатора в гексановом растворителе. Удаление углеводородного растворителя осуществляют в течение 15 мин при температуре 95°C. Далее прекращают подачу пара, охлаждают реактор до температуры 20°C, открывают верхнюю крышку реактора и вынимают образовавшуюся крошку каучука. Крошку синтетического каучука высушивают в сушильном шкафу при температуре 60-70°C до постоянной массы.

Условия приготовления суспензии антиагломератора, проведения процесса дегазации и результаты анализов каучука приведены в таблицах 1, 2.

Пример 3.

Получение антиагломератора.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов, вводят дистиллированную воду объемом 800 см3, 1,82 см3 50% (масс.) раствора гидроксида калия и включают перемешивающее устройство. Далее содержимое реактора нагревают до температуры 80°C и загружают 0,20 г децилянтарного ангидрида и 4,89 г сополимера децена-1 и малеинового ангидрида. Полученную реакционную массу выдерживают 90 мин при температуре 90°C. После чего в реактор загружают 2,89 см3 35% (масс.) раствора хлорида кальция и образующуюся суспензию выдерживают 30 мин при температуре 60°C.

Полученный антиагломератор представляет собой устойчивую однородную суспензию белого цвета.

Выделение синтетического каучука водной дегазацией.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, линией для отвода паров углеводородного растворителя и воды, штуцерами для загрузки реагентов, в том числе штуцерами с опуском для подачи пара и раствора синтетического каучука в углеводородном растворителе, вводят 300 см3 дистиллированной воды. Нагревают содержимое реактора до температуры 90°C и через штуцер с опуском под слой воды подают пар. Далее включают мешалку и через загрузочное устройство вводят расчетное количество суспензии антиагломератора. Осуществляют перемешивание в течение 2 мин и через второй штуцер с опуском под слой воды со скоростью 10-15 см3 за 1 мин вводят 100 см3 12% раствора стабилизированного стереорегулярного бутадиенового каучука, синтезированного с использованием «неодимового» катализатора в гексановом растворителе. Удаление углеводородного растворителя осуществляют в течение 12 мин при температуре 95°C. Далее прекращают подачу пара, охлаждают реактор до температуры 20°С, открывают верхнюю крышку реактора и вынимают образовавшуюся крошку каучука. Крошку синтетического каучука высушивают в сушильном шкафу при температуре 60-70°C до постоянной массы.

Условия приготовления суспензии антиагломератора, проведения процесса дегазации и результаты анализов каучука приведены в таблицах 1, 2.

Пример 4.

Получение антиагломератора.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов, вводят дистиллированную воду объемом 800 см3, 0,76 см3 50% (масс.) раствора гидроксида калия и включают перемешивающее устройство. Далее содержимое реактора нагревают до температуры 80°C и загружают 0,03 г децилянтарного ангидрида и 2,97 г сополимера октадецена-1 и малеинового ангидрида. Полученную реакционную массу выдерживают 120 мин при температуре 90°C. После чего в реактор загружают 1,20 см3 35% (масс.) раствора хлорида кальция и образующуюся суспензию выдерживают 30 мин при температуре 60°C.

Полученный антиагломератор представляет собой устойчивую однородную суспензию белого цвета.

Выделение синтетического каучука водной дегазацией.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, линией для отвода паров углеводородного растворителя и воды, штуцерами для загрузки реагентов, в том числе штуцерами с опуском для подачи пара и раствора синтетического каучука в углеводородном растворителе, вводят 300 см3 дистиллированной воды. Нагревают содержимое реактора до температуры 90°C и через штуцер с опуском под слой воды подают пар. Далее включают мешалку и через загрузочное устройство вводят расчетное количество суспензии антиагломератора. Осуществляют перемешивание в течение 2 мин и через второй штуцер с опуском под слой воды со скоростью 10-15 см3 за 1 мин вводят 100 см 15% раствора стабилизированного бутадиен-стирольного каучука, синтезированного с использованием «литиевого» катализатора в гексановом растворителе. Удаление углеводородного растворителя осуществляют в течение 15 мин при температуре 110°C. Далее прекращают подачу пара, охлаждают реактор до температуры 20°C, открывают верхнюю крышку реактора и вынимают образовавшуюся крошку каучука. Крошку синтетического каучука высушивают в сушильном шкафу при температуре 60-70°C до постоянной массы.

Условия приготовления суспензии антиагломератора, проведения процесса дегазации и результаты анализов каучука приведены в таблицах 1, 2.

Пример 5.

Получение антиагломератора.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов, вводят дистиллированную воду объемом 800 см3, 2,57 см3 50% (масс.) раствора гидроксида калия и включают перемешивающее устройство. Далее содержимое реактора нагревают до температуры 80°C и загружают 0,61 г додецилянтарного ангидрида и 7,08 г сополимера додецена-1 и малеинового ангидрида. Полученную реакционную массу выдерживают 70 мин при температуре 85°C. После чего в реактор загружают 4,08 см3 35% (масс.) раствора хлорида кальция и образующуюся суспензию выдерживают 30 мин при температуре 55°C.

Полученный антиагломератор представляет собой устойчивую однородную суспензию белого цвета.

Выделение синтетического каучука водной дегазацией.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, линией для отвода паров углеводородного растворителя и воды, штуцерами для загрузки реагентов, в том числе штуцерами с опуском для подачи пара и раствора синтетического каучука в углеводородном растворителе, вводят 300 см3 дистиллированной воды. Нагревают содержимое реактора до температуры 90°C и через штуцер с опуском под слой воды подают пар. Далее включают мешалку и через загрузочное устройство вводят расчетное количество суспензии антиагломератора. Осуществляют перемешивание в течение 2 мин и через второй штуцер с опуском под слой воды со скоростью 10-15 см3 за 1 мин вводят 100 см3 15% раствора стабилизированного стереорегулярного изопренового каучука, синтезированного с использованием «неодимового» катализатора в изопентановом растворителе. Удаление углеводородного растворителя осуществляют в течение 15 мин при температуре 95°C. Далее прекращают подачу пара, охлаждают реактор до температуры 20°C, открывают верхнюю крышку реактора и вынимают образовавшуюся крошку каучука. Крошку синтетического каучука высушивают в сушильном шкафу при температуре 60-70°C до постоянной массы.

Условия приготовления суспензии антиагломератора, проведения процесса дегазации и результаты анализов каучука приведены в таблицах 1, 2.

Пример 6.

Получение антиагломератора.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов, вводят дистиллированную воду объемом 800 см3, 0,85 см3 50% (масс.) раствора гидроксида калия и включают перемешивающее устройство. Далее содержимое реактора нагревают до температуры 80°C и загружают 0,03 г додецилянтарного ангидрида и 2,97 г сополимера гексадецена-1 и малеинового ангидрида. Полученную реакционную массу выдерживают 120 мин при температуре 90°C. После чего в реактор загружают 1,35 см3 35% (масс.) раствора хлорида кальция и образующуюся суспензию выдерживают 30 мин при температуре 60°C.

Полученный антиагломератор представляет собой устойчивую однородную суспензию белого цвета.

Выделение синтетического каучука водной дегазацией.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, линией для отвода паров углеводородного растворителя и воды, штуцерами для загрузки реагентов, в том числе штуцерами с опуском для подачи пара и раствора синтетического каучука в углеводородном растворителе, вводят 300 см3 дистиллированной воды. Нагревают содержимое реактора до температуры 90°C и через штуцер с опуском под слой воды подают пар. Далее включают мешалку и через загрузочное устройство вводят расчетное количество суспензии антиагломератора. Осуществляют перемешивание в течение 2 мин и через второй штуцер с опуском под слой воды со скоростью 10-15 см3 за 1 мин вводят 100 см3 12% раствора стабилизированного стереорегулярного бутадиенового каучука, синтезированного с использованием «неодимового» катализатора в гексановом растворителе. Удаление углеводородного растворителя осуществляют в течение 12 мин при температуре 95°C. Далее прекращают подачу пара, охлаждают реактор до температуры 20°C, открывают верхнюю крышку реактора и вынимают образовавшуюся крошку каучука. Крошку синтетического каучука высушивают в сушильном шкафу при температуре 60-70°C до постоянной массы.

Условия приготовления суспензии антиагломератора, проведения процесса дегазации и результаты анализов каучука приведены в таблицах 1, 2.

Пример 7.

Получение антиагломератора.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов, вводят дистиллированную воду объемом 800 см3, 2,80 см3 50% (масс.) раствора гидроксида калия и включают перемешивающее устройство. Далее содержимое реактора нагревают до температуры 80°C и загружают 0,90 г тетрадецилянтарного ангидрида и 8,10 г сополимера тетрадецена-1 и малеинового ангидрида. Полученную реакционную массу выдерживают 60 мин при температуре 85°C. После чего в реактор загружают 4,45 см3 35% (масс.) раствора хлорида кальция и образующуюся суспензию выдерживают 20 мин при температуре 55°C.

Полученный антиагломератор представляет собой устойчивую однородную суспензию белого цвета.

Выделение синтетического каучука водной дегазацией.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, линией для отвода паров углеводородного растворителя и воды, штуцерами для загрузки реагентов, в том числе штуцерами с опуском для подачи пара и раствора синтетического каучука в углеводородном растворителе, вводят 300 см3 дистиллированной воды. Нагревают содержимое реактора до температуры 90°С и через штуцер с опуском под слой воды подают пар. Далее включают мешалку и через загрузочное устройство вводят расчетное количество суспензии антиагломератора. Осуществляют перемешивание в течение 2 мин и через второй штуцер с опуском под слой воды со скоростью 10-15 см3 за 1 мин вводят 100 см3 10% раствора стабилизированного бутадиенового каучука, синтезированного с использованием «литиевого» катализатора в гексановом растворителе. Удаление углеводородного растворителя осуществляют в течение 15 мин при температуре 95°C. Далее прекращают подачу пара, охлаждают реактор до температуры 20°C, открывают верхнюю крышку реактора и вынимают образовавшуюся крошку каучука. Крошку синтетического каучука высушивают в сушильном шкафу при температуре 60-70°C до постоянной массы.

Условия приготовления суспензии антиагломератора, проведения процесса дегазации и результаты анализов каучука приведены в таблицах 1, 2.

Пример 8.

Получение антиагломератора.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов, вводят дистиллированную воду объемом 800 см3, 1,85 см3 50% (масс.) раствора гидроксида калия и включают перемешивающее устройство. Далее содержимое реактора нагревают до температуры 80°С и загружают 0,20 г тетрадецилянтарного ангидрида и 4,89 г сополимера децена-1 и малеинового ангидрида. Полученную реакционную массу выдерживают 90 мин при температуре 90°C. После чего в реактор загружают 2,93 см3 35% (масс.) раствора хлорида кальция и образующуюся суспензию выдерживают 30 мин при температуре 60°C.

Полученный антиагломератор представляет собой устойчивую однородную суспензию белого цвета.

Выделение синтетического каучука водной дегазацией.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, линией для отвода паров углеводородного растворителя и воды, штуцерами для загрузки реагентов, в том числе штуцерами с опуском для подачи пара и раствора синтетического каучука в углеводородном растворителе, вводят 300 см3 дистиллированной воды. Нагревают содержимое реактора до температуры 90°C и через штуцер с опуском под слой воды подают пар. Далее включают мешалку и через загрузочное устройство вводят расчетное количество суспензии антиагломератора. Осуществляют перемешивание в течение 2 мин и через второй штуцер с опуском под слой воды со скоростью 10-15 см3 за 1 мин вводят 100 см3 10% раствора стабилизированного изопренового каучука, синтезированного с использованием «неодимового» катализатора в изопентановом растворителе. Удаление углеводородного растворителя осуществляют в течение 10 мин при температуре 90°C. Далее прекращают подачу пара, охлаждают реактор до температуры 20°C, открывают верхнюю крышку реактора и вынимают образовавшуюся крошку каучука. Крошку синтетического каучука высушивают в сушильном шкафу при температуре 60-70°C до постоянной массы.

Условия приготовления суспензии антиагломератора, проведения процесса дегазации и результаты анализов каучука приведены в таблицах 1, 2.

Пример 9.

Получение антиагломератора.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов вводят дистиллированную воду объемом 800 см3, 1,26 см3 50% (масс.) раствора гидроксида калия и включают перемешивающее устройство. Далее содержимое реактора нагревают до температуры 80°C и загружают 0,13 г гексадецилянтарного ангидрида и 4,26 г сополимера гексадецена-1 и малеинового ангидрида. Полученную реакционную массу выдерживают 100 мин при температуре 90°С. После чего в реактор загружают 2,00 см3 35% (масс.) раствора хлорида кальция и образующуюся суспензию выдерживают 30 мин при температуре 60°C.

Полученный антиагломератор представляет собой устойчивую однородную суспензию белого цвета.

Выделение синтетического каучука водной дегазацией.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, линией для отвода паров углеводородного растворителя и воды, штуцерами для загрузки реагентов, в том числе штуцерами с опуском для подачи пара и раствора синтетического каучука в углеводородном растворителе, вводят 300 см3 дистиллированной воды. Нагревают содержимое реактора до температуры 90°C и через штуцер с опуском под слой воды подают пар. Далее включают мешалку и через загрузочное устройство вводят расчетное количество суспензии антиагломератора. Осуществляют перемешивание в течение 2 мин и через второй штуцер с опуском под слой воды со скоростью 10-15 см3 за 1 мин вводят 100 см3 12% раствора стабилизированного стереорегулярного бутадиенового каучука, синтезированного с использованием «неодимового» катализатора в гексановом растворителе. Удаление углеводородного растворителя осуществляют в течение 12 мин при температуре 95°C. Далее прекращают подачу пара, охлаждают реактор до температуры 20°C, открывают верхнюю крышку реактора и вынимают образовавшуюся крошку каучука. Крошку синтетического каучука высушивают в сушильном шкафу при температуре 60-70°C до постоянной массы.

Условия приготовления суспензии антиагломератора, проведения процесса дегазации и результаты анализов каучука приведены в таблицах 1, 2.

Пример 10.

Получение антиагломератора.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов, вводят дистиллированную воду объемом 800 см3, 2,06 см3 50% (масс.) раствора гидроксида калия и включают перемешивающее устройство. Далее содержимое реактора нагревают до температуры 80°C и загружают 0,37 г гексадецилянтарного ангидрида и 5,92 г сополимера додецена-1 и малеинового ангидрида. Полученную реакционную массу выдерживают 100 мин при температуре 85°C. После чего в реактор загружают 3,27 см3 35% (масс.) раствора хлорида кальция и образующуюся суспензию выдерживают 20 мин при температуре 55°С.

Полученный антиагломератор представляет собой устойчивую однородную суспензию белого цвета.

Выделение синтетического каучука водной дегазацией.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, линией для отвода паров углеводородного растворителя и воды, штуцерами для загрузки реагентов, в том числе штуцерами с опуском для подачи пара и раствора синтетического каучука в углеводородном растворителе, вводят 300 см3 дистиллированной воды. Нагревают содержимое реактора до температуры 90°C и через штуцер с опуском под слой воды подают пар. Далее включают мешалку и через загрузочное устройство вводят расчетное количество суспензии антиагломератора. Осуществляют перемешивание в течение 2 мин и через второй штуцер с опуском под слой воды со скоростью 10-15 см3 за 1 мин вводят 100 см3 15% раствора стабилизированного бутадиенового каучука, синтезированного с использованием «литиевого» катализатора в гексановом растворителе. Удаление углеводородного растворителя осуществляют в течение 15 мин при температуре 100°C. Далее прекращают подачу пара, охлаждают реактор до температуры 20°C, открывают верхнюю крышку реактора и вынимают образовавшуюся крошку каучука. Крошку синтетического каучука высушивают в сушильном шкафу при температуре 60-70°C до постоянной массы.

Условия приготовления суспензии антиагломератора, проведения процесса дегазации и результаты анализов каучука приведены в таблицах 1, 2.

Пример 11.

Получение антиагломератора.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов, вводят дистиллированную воду объемом 800 см3, 2,02 см3 50% (масс.) раствора гидроксида калия и включают перемешивающее устройство. Далее содержимое реактора нагревают до температуры 80°C и загружают 0,07 г октадецилянтарного ангидрида и 3,62 г сополимера октадецена-1 и малеинового ангидрида. Полученную реакционную массу выдерживают 110 мин при температуре 90°C. После чего в реактор загружают 1,52 см3 35% (масс.) раствора хлорида кальция и образующуюся суспензию выдерживают 30 мин при температуре 60°C.

Полученный антиагломератор представляет собой устойчивую однородную суспензию белого цвета.

Выделение синтетического каучука водной дегазацией.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, линией для отвода паров углеводородного растворителя и воды, штуцерами для загрузки реагентов, в том числе штуцерами с опуском для подачи пара и раствора синтетического каучука в углеводородном растворителе, вводят 300 см3 дистиллированной воды. Нагревают содержимое реактора до температуры 90°C и через штуцер с опуском под слой воды подают пар. Далее включают мешалку и через загрузочное устройство вводят расчетное количество суспензии антиагломератора. Осуществляют перемешивание в течение 2 мин и через второй штуцер с опуском под слой воды со скоростью 10-15 см3 за 1 мин вводят 100 см3 10% раствора стабилизированного изопренового каучука, синтезированного с использованием «неодимового» катализатора в изопентановом растворителе. Удаление углеводородного растворителя осуществляют в течение 10 мин при температуре 90°C. Далее прекращают подачу пара, охлаждают реактор до температуры 20°C, открывают верхнюю крышку реактора и вынимают образовавшуюся крошку каучука. Крошку синтетического каучука высушивают в сушильном шкафу при температуре 60-70°C до постоянной массы.

Условия приготовления суспензии антиагломератора, проведения процесса дегазации и результаты анализов каучука приведены в таблицах 1, 2.

Пример 12.

Получение антиагломератора.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов, вводят дистиллированную воду объемом 800 см3, 2,11 см3 50% (масс.) раствора гидроксида калия и включают перемешивающее устройство. Далее содержимое реактора нагревают до температуры 80°C и загружают 0,29 г октадецилянтарного ангидрида и 5,51 г сополимера децена-1 и малеинового ангидрида. Полученную реакционную массу выдерживают 90 мин при температуре 85°C. После чего в реактор загружают 3,35 см3 35% (масс.) раствора хлорида кальция и образующуюся суспензию выдерживают 20 мин при температуре 55°C.

Полученный антиагломератор представляет собой устойчивую однородную суспензию белого цвета.

Выделение синтетического каучука водной дегазацией.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, линией для отвода паров углеводородного растворителя и воды, штуцерами для загрузки реагентов, в том числе штуцерами с опуском для подачи пара и раствора синтетического каучука в углеводородном растворителе, вводят 300 см3 дистиллированной воды. Нагревают содержимое реактора до температуры 90°C и через штуцер с опуском под слой воды подают пар. Далее включают мешалку и через загрузочное устройство вводят расчетное количество суспензии антиагломератора. Осуществляют перемешивание в течение 2 мин и через второй штуцер с опуском под слой воды со скоростью 10-15 см3 за 1 мин вводят 100 см3 12% раствора стабилизированного стереорегулярного бутадиенового каучука, синтезированного с использованием «неодимового» катализатора в гексановом растворителе. Удаление углеводородного растворителя осуществляют в течение 15 мин при температуре 90°C. Далее прекращают подачу пара, охлаждают реактор до температуры 20°C, открывают верхнюю крышку реактора и вынимают образовавшуюся крошку каучука. Крошку синтетического каучука высушивают в сушильном шкафу при температуре 60-70°C до постоянной массы.

Условия приготовления суспензии антиагломератора, проведения процесса дегазации и результаты анализов каучука приведены в таблицах 1, 2.

Пример 13.

Получение антиагломератора.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов, вводят дистиллированную воду объемом 800 см3, 0,85 см3 50% (масс.) раствора гидроксида калия и включают перемешивающее устройство. Далее содержимое реактора нагревают до температуры 80°С и загружают 0,03 г эйкозилянтарного ангидрида и 2,97 г сополимера гексадецена-1 и малеинового ангидрида. Полученную реакционную массу выдерживают 120 мин при температуре 90°C. После чего в реактор загружают 1,34 см3 35% (масс.) раствора хлорида кальция и образующуюся суспензию выдерживают 30 мин при температуре 60°C.

Полученный антиагломератор представляет собой устойчивую однородную суспензию белого цвета.

Выделение синтетического каучука водной дегазацией.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, линией для отвода паров углеводородного растворителя и воды, штуцерами для загрузки реагентов, в том числе штуцерами с опуском для подачи пара и раствора синтетического каучука в углеводородном растворителе, вводят 300 см3 дистиллированной воды. Нагревают содержимое реактора до температуры 90°C и через штуцер с опуском под слой воды подают пар. Далее включают мешалку и через загрузочное устройство вводят расчетное количество суспензии антиагломератора. Осуществляют перемешивание в течение 2 мин и через второй штуцер с опуском под слой воды со скоростью 10-15 см3 за 1 мин вводят 100 см3 12% раствора стабилизированного стереорегулярного бутадиенового каучука, синтезированного с использованием «неодимового» катализатора в гексановом растворителе. Удаление углеводородного растворителя осуществляют в течение 12 мин при температуре 95°C. Далее прекращают подачу пара, охлаждают реактор до температуры 20°C, открывают верхнюю крышку реактора и вынимают образовавшуюся крошку каучука. Крошку синтетического каучука высушивают в сушильном шкафу при температуре 60-70°C до постоянной массы.

Условия приготовления суспензии антиагломератора, проведения процесса дегазации и результаты анализов каучука приведены в таблицах 1, 2.

Пример 14.

Получение антиагломератора.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов, вводят дистиллированную воду объемом 800 см3, 2,73 см3 50% (масс.) раствора гидроксида калия и включают перемешивающее устройство. Далее содержимое реактора нагревают до температуры 80°C и загружают 0,49 г эйкозилянтарного ангидрида и 6,51 г сополимера октена-1 и малеинового ангидрида. Полученную реакционную массу выдерживают 100 мин при температуре 85°C. После чего в реактор загружают 4,34 см3 35% (масс.) раствора хлорида кальция и образующуюся суспензию выдерживают 20 мин при температуре 55°C.

Полученный антиагломератор представляет собой устойчивую однородную суспензию белого цвета.

Выделение синтетического каучука водной дегазацией.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, линией для отвода паров углеводородного растворителя и воды, штуцерами для загрузки реагентов, в том числе штуцерами с опуском для подачи пара и раствора синтетического каучука в углеводородном растворителе, вводят 300 см3 дистиллированной воды. Нагревают содержимое реактора до температуры 90°C и через штуцер с опуском под слой воды подают пар. Далее включают мешалку и через загрузочное устройство вводят расчетное количество суспензии антиагломератора. Осуществляют перемешивание в течение 2 мин и через второй штуцер с опуском под слой воды со скоростью 10-15 см3 за 1 мин вводят 100 см3 10% раствора стабилизированного бутадиенового каучука, синтезированного с использованием «литиевого» катализатора в гексановом растворителе. Удаление углеводородного растворителя осуществляют в течение 15 мин при температуре 95°C. Далее прекращают подачу пара, охлаждают реактор до температуры 20°C, открывают верхнюю крышку реактора и вынимают образовавшуюся крошку каучука. Крошку синтетического каучука высушивают в сушильном шкафу при температуре 60-70°C до постоянной массы.

Условия приготовления суспензии антиагломератора, проведения процесса дегазации и результаты анализов каучука приведены в таблицах 1, 2.

Из приведенных примеров следует, что предложенный способ позволяет выделять синтетические каучуки из углеводородных растворов путем водной дегазации при низком расходе антиагломератора и получении каучуков, обладающих улучшенными показателями «Содержание золы» и «Цветность».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения эластомеров растворной полимеризации | 2023 |

|

RU2819288C1 |

| АНТИАГЛОМЕРАТОР ДЛЯ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2012 |

|

RU2492188C1 |

| АНТИАГЛОМЕРАТОР ДЛЯ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2015 |

|

RU2572124C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 1994 |

|

RU2082723C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2151778C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2255091C2 |

| Способ выделения синтетического каучука | 1979 |

|

SU854738A1 |

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2785003C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2261870C2 |

Изобретение относится к технологии получения синтетических каучуков, в частности к способу выделения синтетических каучуков из углеводородных растворов. Способ выделения синтетических каучуков из углеводородных растворов происходит путем водной дегазации в присутствии антиагломератора, в качестве которого используют смесь калий-кальциевых солей продукта реакции алкилянтарного ангидрида и сополимера α-олефина и малеинового ангидрида в массовом соотношении от 1:99 до 10:90 соответственно. Изобретение позволяет при низком расходе антиагломератора получить каучуки, обладающие улучшенными показателями содержания золы и цветности. 2 з.п. ф-лы, 2 табл., 14 пр.

1. Способ выделения синтетических каучуков из углеводородных растворов путем водной дегазации в присутствии антиагломератора, отличающийся тем, что в качестве антиагломератора используют смесь калий-кальциевых солей продукта реакции алкилянтарного ангидрида и сополимера α-олефина и малеинового ангидрида в массовом соотношении от 1:99 до 10:90 соответственно.

2. Способ по п.1, отличающийся тем, что в качестве алкилянтарного ангидрида используется октилаянтарный ангидрид, децилянтарный ангидрид, додецилянтарный ангидрид, тетрадецилянтарный ангидрид, гексадецилянтарный ангидрид, октадецилянтарный ангидрид, эйкозилянтарный ангидрид.

3. Способ по п.1, отличающийся тем, что в качестве α-олефина используется октен-1, децен-1, додецен-1, тетрадецен-1, гексадецен-1, октадецен-1, эйкозен-1.

| СПОСОБ ПОЛУЧЕНИЯ АНТИАГЛОМЕРАТОРА | 2001 |

|

RU2190592C1 |

| 1979 |

|

SU825544A1 | |

| RU 1607356 C, 20.10.1999 | |||

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2255091C2 |

Авторы

Даты

2012-04-20—Публикация

2010-10-18—Подача