Настоящее изобретение относится к способу получения жидкого чугуна, в частности, из продукта железа прямого восстановления (DRI-продукта), в плавильной установке, гранулированному шлаку, а также к установке для получения жидкого чугуна.

Подобные способы и установки в принципе известны в уровне техники. Так, например, патентный документ WO 2017/207472 А1 раскрывает способ и устройство для получения жидкого чугуна из продукта железа прямого восстановления (DRI), который расплавляют в электродуговой печи (EAF). Применяемый DRI имеет высокое содержание углерода, который находится в форме карбида железа, и оказывает энергетически благоприятное действие на ванну жидкого расплавленного металла.

Кроме того, европейские патентные заявки ЕР 1160338 Al, а также ЕР 1160337 А1, раскрывают в высокой степени энергосберегающий способ предварительного нагрева и заключительного восстановления продукта железа прямого восстановления (DRI). Его расплавляют в электродуговой печи (EAF), причем образующийся во время процесса плавки содержащий СО отходящий газ опять используют в технологическом процессе.

Европейская патентная заявка ЕР 1298224 А1 также раскрывает способ получения жидкого чугуна, в котором продукт железа прямого восстановления расплавляют дуговым нагревом. Дуговой нагрев главным образом включает радиационный нагрев, который приводит к улучшенному сроку службы огнеупорного материала плавильной печи.

Еще один способ получения жидкого чугуна известен из патентного документа US 5,810,905. При этом сначала проводят преобразование содержащей железо рудной мелочи в реакторе с псевдоожиженным слоем в присутствии водорода в карбид железа, который затем переносят в электропечь с погруженной дугой (SAF) и расплавляют с образованием жидкого чугуна в жидком состоянии.

Хотя из уровня техники известны разнообразные способы и установки для получения жидкого чугуна из продукта железа прямого восстановления, все же существует потребность в усовершенствованных способах, а также установках.

Исходя из вышеизложенного, в основу настоящего изобретения положена задача создания улучшенного по сравнению с уровнем техники способа, а также улучшенной по сравнению с уровнем техники установки для получения жидкого чугуна.

Согласно изобретению, задача решена посредством способа с признаками пункта 1 формулы изобретения, а также установки с признаками пункта 18 формулы изобретения.

Дополнительные предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения. Отдельные признаки, приведенные в сформулированных как зависимые пунктах формулы изобретения, могут быть скомбинированы друг с другом технологически целесообразным путем, и могут определять дополнительные варианты осуществления изобретения. Кроме того, указанные в пунктах формулы изобретения признаки более подробно уточнены и разъяснены в описании, причем представлены дополнительные предпочтительные варианты осуществления изобретения.

Согласно первому аспекту, настоящее изобретение относится к способу получения жидкого чугуна, включающему стадии:

i) получения продукта железа прямого восстановления (DRI-продукта) с содержанием железа по меньшей мере 75,0 мас. %, содержанием углерода по меньшей мере 0,10 мас. %, а также с содержанием кислотных и основных шлаковых компонентов, выбранных из группы, включающей CaO, SiO2, MgO и Al2O3, максимально 15,0 мас. %,

ii) подачи DRI-продукта с добавлением шлакообразующих в электрическое плавильное устройство,

iii) при необходимости, подачи дополнительных содержащих железо и/или углерод компонентов в электрическое плавильное устройство,

iv) расплавления DRI-продукта, а также, при необходимости, дополнительных содержащих железо и/или углерод компонентов в присутствии шлакообразующих так, что образуются жидкая фаза чугуна и жидкая шлаковая фаза,

v) регулирования шлаковой фазы таким образом, что она имеет основность согласно (СаО+MgO/SiO2) от 0,95 до 1,50,

vi) выпуска жидкой фазы чугуна, и

vii) выпуска и гранулирования шлаковой фазы.

Неожиданно оказалось, что регулированием электрического плавильного устройства, например, такого, как EAF-, SAF- или индукционные печи (IF), на достижение необычного для него аналитического состава шлака с химическим составом, подобным доменной печи, получают пригодные для гранулирования шлаки, которые могут быть использованы в промышленности. Так, например, они образуют предпочтительный продукт для производства цемента, так как они сокращают загрузку горючих материалов при получении цемента, и тем самым обусловливают значительное снижение выбросов CO2. Тем самым шлаки не нужно подвергать дорогостоящей обработке, или даже помещать в хранилище, напротив, они обеспечивают рыночную стоимость, что является экономически выгодным в отношении способа получения.

Кроме того, формированием жидкого чугуна из используемого DRI-продукта и обеспечением желательных условий образования шлака можно сохранять существующий технологический режим производства передельного чугуна в едином металлургическом комбинате с доменной печью, установкой десульфурации чугуна и кислородным конвертером верхнего дутья. Особенное преимущество состоит в том, что может быть последовательно повышена производительность существующей доменной печи, будучи частично или полностью дополняемой применением соответствующего изобретению способа, причем не должны быть существенно изменены ни металлургические базовые технологические процессы, ни технологические условия обработки побочных продуктов, например, таких как доменные шлаки, шлаки после десульфурации и шлаки из сталеплавильного производства.

DRI-продукт может включать, во-первых, железо прямого восстановления в форме так называемых «окатышей прямого восстановления», или, альтернативно, чугун из так называемых доменных гранул с высокими уровнями содержания шлаковых компонентов, и/или их смеси. При этом действительно то, что с повышением содержания шлаковых компонентов возрастает количество шлака в плавильной установке. В одном предпочтительном варианте осуществления продукт железа прямого восстановления (DRI-продукт) имеет содержание железа по меньшей мере 80,0 мас. %, более предпочтительно по меньшей мере 85,0 мас. %.

Шлаковые компоненты, в зависимости от качества руды, могут быть переменными, и поэтому составляют в применяемом DRI-продукт е долю максимально 15,0 мас. %, предпочтительно долю максимально 12,0 мас. %. Правда, DRI-продукт не свободен от шлаковых компонентов, и включает их предпочтительно в количестве по меньшей мере 2,0 мас. %, более предпочтительно на уровне содержания по меньшей мере 4,0 мас. % в применяемом DRI-продукте.

Чтобы получить пригодный к гранулированию шлак, он должен иметь способность к остекловыванию, причем остекловывание в общем может быть представлено как зависящее от основности и состава. Поэтому, согласно изобретению, предусмотрено, что шлаковую фазу регулируют таким образом, чтобы она имела основность В3 согласно (СаО+MgO/SiO2) от 0,95 до 1,50, предпочтительно основность В3 согласно (СаО+MgO/SiO2) от 1,0 до 1,40, более предпочтительно основность В3 согласно (CaO+MgO/SiO2) от 1,0 до 1,25.

Чтобы облегчить гранулирование шлаковой фазы, шлаковая фаза благоприятным образом должна иметь специфические характеристики текучести. При этом предпочтительным оказалось, когда шлаковая фаза отрегулирована так, что она имеет вязкость от 0,10 до 0,80 Па⋅сек, предпочтительно вязкость от 0,30 до 0,50 Па⋅сек. Как правило, вязкость может быть описана как функция состава, а также температуры. В этой связи тем самым особенно предпочтительно предусмотрено, что шлаковую фазу выпускают при температуре выпуска в диапазоне от 1300°С до 1600°С, более предпочтительно при температуре выпуска в диапазоне от 1350°С до 1550°С, и наиболее предпочтительно при температуре выпуска в диапазоне от 1400°С до 1500°С.

В особенно предпочтительном варианте осуществления гранулирование проводят как влажное или сухое гранулирование.

В дополнительном предпочтительном варианте осуществления добавление шлакообразующих проводят автоматически посредством встроенной в систему автоматизации установки технологической модели, с помощью которой рассчитывают добавляемое количество шлакообразующих и регулируют в зависимости от технологических параметров. При этом технологическая модель основывается на массовых и энергетических балансах для расплава и шлака. Посредством автоматического добавления обеспечивают необходимые регулировки желательных параметров металла и/или шлака. Для сложной шлаковой системы из CaO, SiO2, MgO, Al2O3 с их многочисленными кристаллическими смешанными оксидами

технологическая модель может, кроме того, включать подходящую модель для термодинамического описания жидкой шлаковой фазы, которая описывает пределы насыщения относительно оксидов и смешанных оксидов как функцию состава и температуры.

Шлакообразующие благоприятным образом вводят в процесс плавки в количественном отношении таким образом, что достигаются требуемые для успешного гранулирования характеристики текучести, а также способности жидкой шлаковой фазы к остекловыванию. В особенно предпочтительном варианте шлакообразующие могут быть введены в процесс плавки согласно стадии ii) до содержания максимально 15,0 мас. %, и наиболее предпочтительно до содержания максимально 10,0 мас. %, в расчете на подаваемое количество DRI-продукта. При этом шлакообразующие предпочтительно выбирают из группы, включающей CaO, SiO2, MgO и/или Al2O3. При необходимости могут быть добавлены дополнительные смешанные оксиды, например, такие как CaSiO3, Ca2Si2O5, Mg2SiO4, CaAl2O4; и т.д.

Особенно пригодная для гранулирования шлаковая фаза имеет состав, который образован по меньшей мере на 70,0 мас. % из компонентов CaO, MgO и SiO2.

В принципе способ исполняют со 100%-ной массовой долей DRI-продукта, в расчете на плавку. В альтернативном варианте, на плавку согласно соответствующему изобретению способу могут быть добавлены дополнительные содержащие железо и/или углерод компоненты. Если предусмотрено введение дополнительных содержащих железо и/или углерод компонентов, то они могут быть внесены согласно стадии iii) до содержания максимально 30,0 мас. %, предпочтительно до максимально 25,0 мас. %, более предпочтительно до максимально 20,0 мас. %, в расчете на подаваемое количество DRI-продукта. При этом дополнительные содержащие железо и/или углерод компоненты выбирают из группы, включающей холодные чугун, угольную шихту и/или стальной скрап.

Продукт железа прямого восстановления (DRI-продукт) может быть введен в плавильную установку в самой различной форме. Продукт железа прямого восстановления (DRI-продукт) вводят в плавильное устройство предпочтительно в горячем состоянии как HDRI-продукт (так называемый горячий DRI), в холодном состоянии как CDRI-продукт (так называемый холодный DRI), в форме горячих брикетов как HBI-продукт (так называемый горячий брикетированный DRI), и/или в форме частиц, предпочтительно со средним диаметром частиц максимально 10,0 мм, более предпочтительно со средним диаметром частиц максимально 5,0 мм.

Образованный в способе прямого восстановления DRI-продукт обычно имеет содержание углерода между 0,50 и 6,0 мас. %. Чтобы достигнуть подобных передельному чугуну результатов анализа жидкой фазы чугуна, тем самым, по обстоятельствам, необходимо образованную согласно стадии iv) жидкую фазу чугуна науглероживать до содержания углерода по меньшей мере 2,50 мас. %. Это может быть выполнено добавлением холодного чугуна или другого носителя углерода в процесс плавки. Полученная в процессе жидкая фаза чугуна должна быть введена в последующую стадию способа традиционным технологическим путем, например, в котором ее подают в установку десульфурации чугуна или в конвертер для дальнейшей обработки. Поэтому содержание углерода не превышает величину максимального содержания 6,0 мас. %, более предпочтительно максимально 4,50 мас. %.

Полученная согласно изобретению фаза чугуна предпочтительно имеет следующий состав в мас. %:

- содержание углерода 2,50-5,0, более предпочтительно 3,50-4,50,

- кремния 0,10-0,80, более предпочтительно 0,20-0,50,

- марганца 0,50-5,0, более предпочтительно 0,50-1,50,

- а также неизбежные загрязняющие примеси серы и фосфора, в каждом случае максимально 0,06, более предпочтительно в каждом случае максимально 0,04.

DRI-продукт предпочтительно получают в рамках производства стали с низким выделением CO2 в установке для прямого восстановления, и посредством подающего устройства вводят в плавильное устройство и/или теплоизолированный бункерный резервуар под защитной атмосферой. В качестве восстановительного газа может быть использован как обычный газообразный продукт риформинга на основе природного газа, так и обогащенный водородом газообразный продукт риформинга с содержанием водорода до 100%. Необходимый для обогащения водород предпочтительно получают с использованием тока «зеленой» энергетики, и тем самым без выбросов CO2.

В особенно предпочтительном варианте осуществления DRI-продукт и/или шлакообразующие подают в плавильное устройство из предпочтительно теплоизолированного бункерного резервуара. Помещенный на промежуточное хранение в бункерный резервуар DRI-продукт находится в атмосфере защитного газа. В альтернативном варианте, DRI-продукт может быть непосредственно направлен из установки прямого восстановления посредством подающего устройства с металлическими транспортерными лентами в плавильное устройство и/или в теплоизолированный бункерный резервуар под атмосферой защитного газа. При этом DRI-продукт имеет температуру от 750 до 800°С.

Кроме того, в дополнительном аспекте настоящее изобретение относится к гранулированному шлаку, полученному соответствующим изобретению способом. Он имеет следующий состав, в мас. %:

- SiO2 30,0-50,0, предпочтительно 35,0-40,0

- СаО 25,0-50,0, предпочтительно 30,0-43,0

- Al2O3 5,0-15,0, предпочтительно 8,0-12,0

- MgO 2,0-15,0, предпочтительно 4,0-12,0,

а также неизбежные загрязняющие примеси, выбранные из группы, включающей железо (Fe), MnO2 и/или серу (S).

Содержание железа в неизбежных примесях предпочтительно составляет максимально 2,0 мас. %, более предпочтительно 1,0 мас. %.

Совокупное содержание компонентов SiO2, СаО и MgO в гранулированном шлаке особенно предпочтительно составляет по меньшей мере 70,0 мас. %, более предпочтительно 75,0 мас. %, еще более предпочтительно 80,0 мас. %, и наиболее предпочтительно 85,0 мас. %.

Образованный соответствующим изобретению способом гранулированный шлак отличается тем, что он имеет содержание стекловидной затвердевшей фазы по меньшей мере 70,0 мас. %, предпочтительно по меньшей мере 90,0 мас. %, и более предпочтительно по меньшей мере 95,0 мас. %. Доля стекловидной составляющей свыше 90,0 мас. % преимущественно достигается влажным гранулированием.

Кроме того, гранулированный шлак благоприятным образом имеет общее содержание железа (Fe) максимально 2,0 мас. %, предпочтительно общее содержание железа (Fe) максимально 1,0 мас. %.

В зависимости от варианта применения гранулированного шлака могут иметь значение также присутствующие по обстоятельствам побочные примеси, которые выявляются при испытаниях в отношении защиты окружающей среды пригодности для применения в элюатах (хлориды, сульфаты, тяжелые металлы, и т.д.). В одном предпочтительном варианте осуществления гранулированный шлак может тем самым иметь соответствующий элюату параметр 0 (неограниченное введение) или 1 (ограниченное открытое введение), согласно действующим законодательным нормативам (для загрязнений почвы (NGS-TR) от Земельного комитета по утилизации отходов (LAGA М20), от мая 2013 года).

Согласно еще одному аспекту, настоящее изобретение относится к установке для получения жидкого чугуна, включающей установку прямого восстановления для получения продукта железа прямого восстановления (DRI-продукта), электрическое плавильное устройство, в котором может быть расплавлен продукт железа прямого восстановления (DRI-продукт), а также подающее устройство, посредством которого продукт железа прямого восстановления (DRI-продукт) из установки прямого восстановления может быть транспортирован в плавильное устройство.

Плавильное устройство предпочтительно выполнено в форме электродуговой печи (EAF), электропечи с погруженной дугой (SAF) или индукционной печи (IF).

Подающее устройство предпочтительно образовано в форме металлической транспортерной ленты, и имеет атмосферу защитного газа.

Кроме того, установка целесообразным образом имеет теплоизолированный бункерный резервуар.

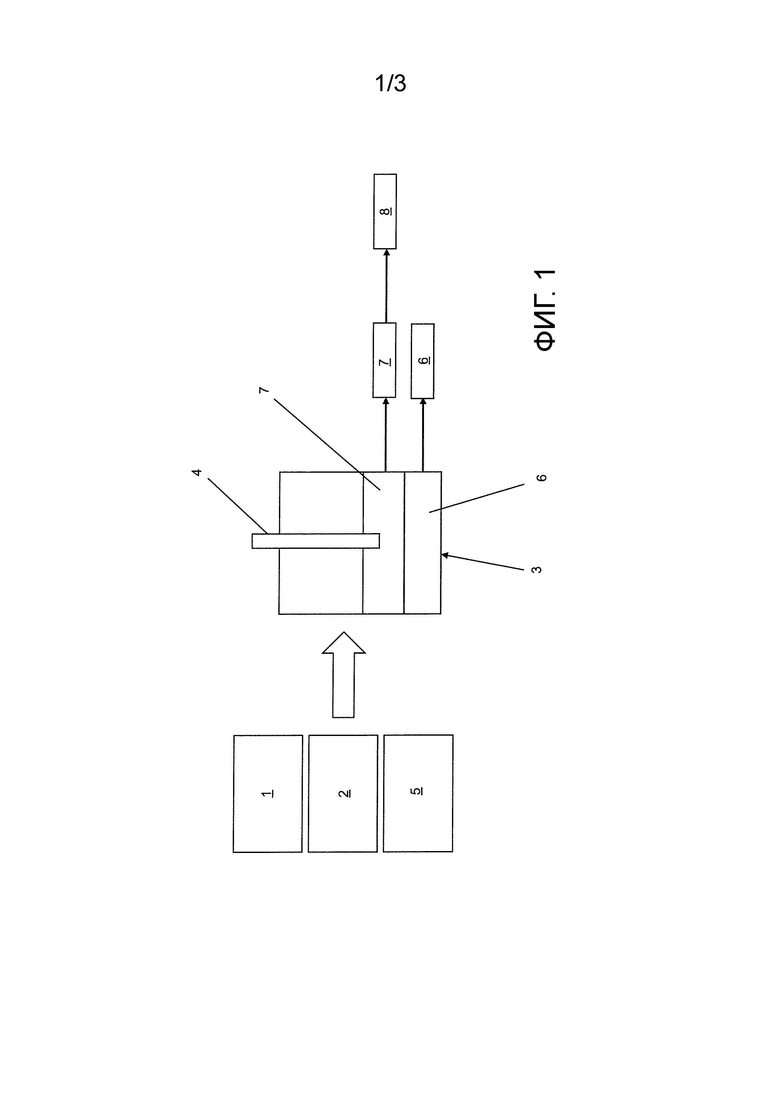

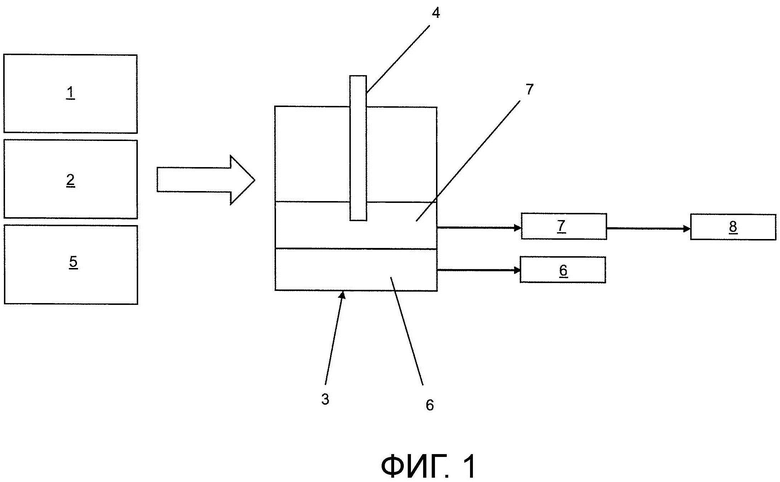

Изобретение, а также технические подробности, далее более подробно разъяснены посредством Фигур. Следует отметить, что изобретение не должно ограничиваться показанными примерами осуществления. В частности, если это не оговорено четким образом, также возможно извлечение разъясненных на Фигурах деталей и комбинирование их с другими составными частями и сведениями из данного описания и/или Фигур. В частности, следует указать на то, что Фигуры и в особенности представленные размерные соотношения являются только схематическими. Одинаковые номера позиций обозначают одинаковые объекты, так что при необходимости разъяснения могут быть дополнительно взяты из других Фигур. Как показано:

Фиг. 1 представляет схематическое изображение технологической блок-схемы, посредством которой разъясняется соответствующий изобретению способ.

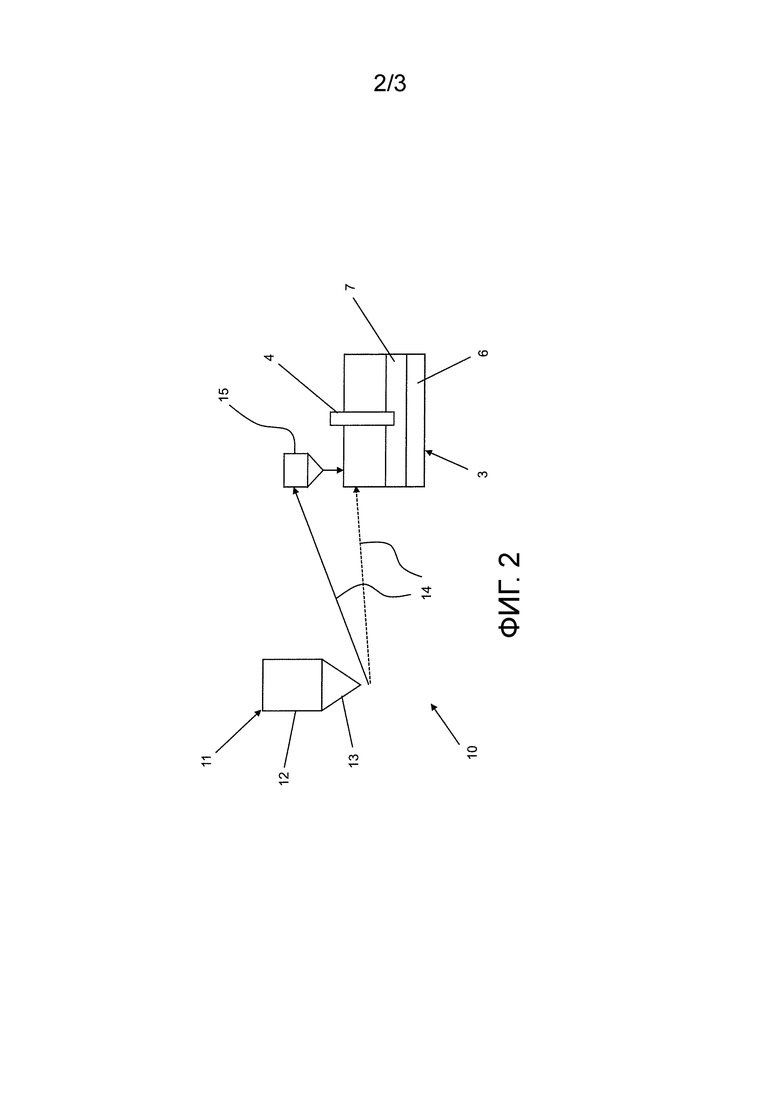

Фиг. 2 представляет весьма упрощенное изображение установки согласно первому варианту осуществления, и

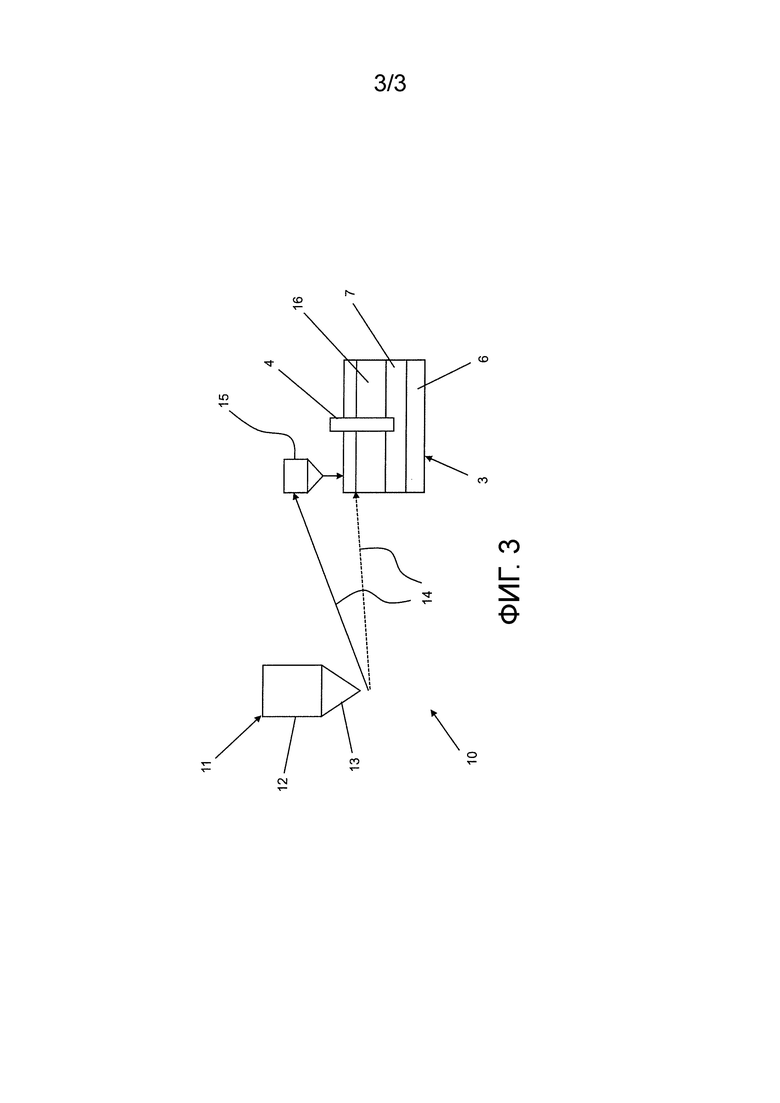

Фиг. 3 представляет весьма упрощенное изображение установки согласно второму варианту осуществления.

Согласно Фигуре 1, посредством технологической блок-схемы разъяснен соответствующий изобретению способ в одном возможном варианте осуществления.

Для получения жидкого чугуна сначала готовят продукт 1 железа прямого восстановления (DRI-продукт), который в данном представленном варианте осуществления имеет содержание железа 80,0 мас. %, содержание углерода 3,0 мас. %, а также содержание кислотных и основных шлаковых компонентов, выбранных из группы, включающей СаО, SiO2, MgO и Al2O3, в целом максимально 12,0 мас. %, и находится в форме горячего DRI-продукта с температурой около 750-800°С.

Например, DRI-продукт 1 может быть получен в рамках производства стали с низким выделением CO2 в установке 11 для прямого восстановления, как это представлено на Фигурах 2 и 3.

В следующей стадии DRI-продукт 1 с добавлением шлакообразующих 2 направляют в электрическое плавильное устройство 3. Шлакообразующие 2 в данном представленном варианте осуществления выбирают из группы, включающей СаО, SiO2, MgO и Al2O3, и вводят в плавильное устройство 3 в количестве до 10,0 мас. %, в расчете на количество подводимого DRI-продукта. Плавильное устройство 3 здесь выполнено в форме электродуговой печи (EAF), и включает по меньшей мере один электрод 4, например, такой как угольный электрод.

Представленный на Фигуре 1 способ в принципе может быть осуществлен со 100%-ной массовой долей DRI-продукта, в расчете на плавку. Однако, в представленном варианте осуществления в плавильное устройство 3 вводят дополнительные содержащие железо и/или углерод компоненты 5 в форме угля и стального скрапа. Массовая доля содержащих железо и/или углерод компонентов 5 в данном примере составляет 20,0 мас. %, в расчете на количество вводимого DRI-продукта.

Затем смесь DRI-продукта 1, шлакообразующих 2, а также содержащих железо и/или углерод компонентов 5, расплавляют с помощью электрического тока так, что образуются жидкая фаза 6 чугуна и жидкая шлаковая фаза 7.

Добавлением шлакообразующих 5 шлаковую фазу 7 регулируют так, что она в данном представленном варианте осуществления имеет основность В3 согласно (СаО+MgO/SiO2) от 0,95 до 1,25, а также вязкость от 0,30 до 0,50 Па⋅сек. Когда достигаются эти параметры шлака, шлаковую фазу 7 выпускают при температуре выпуска в диапазоне от 1350°С до 1550°С, и затем подвергают гранулированию. В этой последней стадии выпускают жидкую фазу 6 чугуна и, например, направляют на дальнейшую обработку в конвертерный цех для производства стали.

Выпускаемая фаза 6 чугуна имеет следующий состав, в мас. %:

- содержание углерода 3,50,

- кремния 0,3,

- марганца 0,50,

остальное количество из железа, а также неизбежных загрязняющих примесей серы и фосфора, в каждом случае максимально 0,04.

Выпускаемую шлаковую фазу 7 подвергают переработке путем влажного гранулирования с образованием гранулированного шлака 8, который имеет следующий состав, в мас. %:

- SiO2 45,0,

- СаО 40,0

- Al2O3 8,0,

- MgO 5,0,

- а также неизбежные примеси железа, MnO2 и серы (S), в целом менее 2,0.

Гранулированный шлак характеризуется тем, что он имеет содержание стекловидной затвердевшей фазы 95,0 мас. %, и общее содержание железа (Fe) менее 1,0 мас. %.

Фигура 2 схематически показывает весьма упрощенное изображение установки 10 согласно первому варианту осуществления.

Установка 10 для получения жидкого чугуна включает установку 11 прямого восстановления для получения продукта 1 железа прямого восстановления. Установка 11 прямого восстановления включает первую верхнюю часть, которая образует восстановительную шахту 12, а также вторую нижнюю часть, которая образует охлаждаемую часть 13. В качестве восстановительного газа может быть применен обычный газообразный продукт риформинга на основе природного газа, коксовый газ, или другие газы металлургических печей, а также обогащенный водородом газообразный продукт риформинга с максимальным содержанием водорода до 100%. Необходимый для обогащения водород предпочтительно получают с использованием тока «зеленой» энергетики, и тем самым без выделения CO2.

Образованный в данной установке 11 прямого восстановления DRI-продукт 1, в зависимости от содержания водорода в восстановительном газе, может иметь переменное содержание углерода. Чтобы иметь подобный передельному чугуну аналитический состав, содержание углерода может быть повышено целенаправленным вдуванием природного газа для целей охлаждения в нижнюю охлаждаемую часть 13.

Кроме того, установка 10 включает электрическое плавильное устройство 3, в котором расплавляют продукт 1 железа прямого восстановления (DRI-продукт), а также подающее устройство 14, посредством которого продукт 1 железа прямого восстановления (DRI-продукт) из установки 11 прямого восстановления может быть транспортирован в плавильное устройство 3.

Плавильное устройство 3 здесь выполнено в виде электродуговой печи (EAF).

Образованный в установке 11 прямого восстановления DRI-продукт 1 посредством подающего устройства 14, которое здесь выполнено в виде металлической транспортерной ленты и имеет атмосферу защитного газа, может быть подан непосредственно в плавильное устройство 3, как это показано пунктирной линией. Предпочтительно же DRI-продукт 1 с помощью подающего устройства 14 сначала направляют в теплоизолированный и заполненный защитной атмосферой бункерный резервуар 15, из которого после этого, предпочтительно автоматически, подают в плавильное устройство 3.

На Фигуре 3 схематически показано весьма упрощенное изображение установки 10 во втором варианте осуществления. В отличие от представленного на Фигуре 2 варианта осуществления, здесь плавильное устройство 3 выполнено в виде электропечи с погруженной дугой (SAF). Этот вариант осуществления способа здесь отличается тем, что в плавильном устройстве 3 находится фаза 16 вспененного шлака, которая окружает электрод 4.

Список ссылочных позиций

1 продукт железа прямого восстановления/DRI-продукт

2 шлакообразующие

3 плавильное устройство

4 электрод

5 содержащие железо и/или углерод компоненты

6 жидкая фаза чугуна

7 жидкая шлаковая фаза

8 гранулированный шлак

10 установка

11 установка прямого восстановления

12 восстановительная шахта

13 охлаждаемая часть

14 подающее устройство

15 бункерный резервуар

16 вспененный шлак

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЛИ СТАЛИ | 2003 |

|

RU2271396C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ЦЕМЕНТНОГО КЛИНКЕРА | 1994 |

|

RU2115742C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ КРЕМНИЙСОДЕРЖАЩИХ ОСТАТКОВ, ПОЛУЧЕННЫХ ПОСЛЕ ВЫЩЕЛАЧИВАНИЯ МЕДЬСОДЕРЖАЩИХ ОСТАТКОВ СИНТЕЗА ХЛОРСИЛАНОВ | 1995 |

|

RU2106302C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2016 |

|

RU2626371C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И ГИДРАВЛИЧЕСКИ АКТИВНЫХ СВЯЗУЮЩИХ ИЗ ШЛАКОВ | 1994 |

|

RU2127765C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТКОВ ОТ СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ И/ИЛИ ХЛОРСИЛАНОВ С ИЗВЛЕЧЕНИЕМ КРЕМНИЯ И МЕДИ | 1995 |

|

RU2098501C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2007 |

|

RU2352648C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| ПРОИЗВОДСТВО СТАЛИ ИЗ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2021 |

|

RU2819943C1 |

Настоящее изобретение относится к способу получения жидкого чугуна, включающему стадии: i) получения продукта (1) железа прямого восстановления (DRI-продукта) с содержанием железа по меньшей мере 75,0 мас.%, содержанием углерода по меньшей мере 0,10 мас.%, а также с содержанием кислотных и основных шлаковых компонентов, выбранных из группы, включающей CaO, SiO2, MgO и Al2O3, максимально 15,0 мас.%, ii) подачи DRI-продукта (1) с добавлением шлакообразующих (2) в электрическое плавильное устройство (3), iii) при необходимости, подачи дополнительных содержащих железо и/или углерод компонентов (5) в электрическое плавильное устройство (3), iv) расплавления DRI-продукта (1), а также, при необходимости, дополнительных содержащих железо и/или углерод компонентов (5) в присутствии шлакообразующих (2) так, что образуются жидкая фаза (6) чугуна и жидкая шлаковая фаза (7), v) регулирования шлаковой фазы (7) таким образом, что она имеет основность согласно (CaO+MgO/SiO2) от 0,95 до 1,5, vi) выпуска жидкой фазы (6) чугуна, и vii) выпуска и гранулирования шлаковой фазы (7). 12 з.п. ф-лы, 3 ил.

1. Способ получения жидкого чугуна, включающий стадии:

i) получения продукта (1) железа прямого восстановления (DRI-продукта) с содержанием железа по меньшей мере 75,0 мас.%, содержанием углерода по меньшей мере 0,10 мас.%, а также с содержанием кислотных и основных шлаковых компонентов, выбранных из группы, включающей CaO, SiO2, MgO и Al2O3, максимально 15,0 мас.%,

ii) подачи DRI-продукта (1) с добавлением шлакообразующих (2) в электрическое плавильное устройство (3),

iii) при необходимости, подачи дополнительных содержащих железо и/или углерод компонентов (5) в электрическое плавильное устройство (3),

iv) расплавления DRI-продукта (1), а также, при необходимости, дополнительных содержащих железо и/или углерод компонентов (5), в присутствии шлакообразующих (2) так, что образуются жидкая фаза (6) чугуна и жидкая шлаковая фаза (7),

v) регулирования шлаковой фазы (7) таким образом, что она имеет основность согласно (CaO+MgO/SiO2) от 0,95 до 1,5,

vi) выпуска жидкой фазы (6) чугуна, и

vii) выпуска и гранулирования шлаковой фазы (7).

2. Способ по п.1, причем шлаковую фазу (7) регулируют так, что она имеет основность согласно (CaO+MgO/SiO2) от 1,0 до 1,40, предпочтительно основность согласно (CaO+MgO/SiO2) от 1,0 до 1,25.

3. Способ по п.1 или 2, причем шлаковую фазу (7) регулируют так, что она имеет вязкость от 0,10 до 0,80 Па·сек, предпочтительно вязкость от 0,30 до 0,50 Па·сек.

4. Способ по любому из пп.1-3, причем шлаковую фазу (7) выпускают при температуре выпуска в диапазоне от 1300°С до 1600°С.

5. Способ по любому из пп.1-4, причем шлакообразующие (2) выбирают из группы, включающей CaO, SiO2, MgO, Al2O3, и/или их смешанные оксиды.

6. Способ по любому из пп.1-5, причем шлакообразующие (2) согласно стадии ii) вводят до содержания максимально 15,0 мас.%, предпочтительно до содержания максимально 10,0 мас.%, в расчете на подаваемое количество DRI-продукта.

7. Способ по любому из пп.1-6, причем содержащие железо и/или углерод компоненты (5) согласно стадии iii) вводят до содержания максимально 30,0 мас.%, предпочтительно до максимально 25,0 мас.%, более предпочтительно до максимально 20,0 мас.%, в расчете на подаваемое количество DRI-продукта.

8. Способ по любому из пп.1-7, причем гранулирование проводят как влажное или сухое гранулирование.

9. Способ по любому из пп.1-8, причем добавление шлакообразующих (2) проводят автоматически посредством встроенной в систему автоматизации установки технологической модели, с помощью которой рассчитывают добавляемое количество шлакообразующих (2) и регулируют как функцию от технологических параметров.

10. Способ по любому из пп.1-9, причем продукт (1) железа прямого восстановления вводят в плавильное устройство (3) в горячем состоянии как HDRI-продукт, в холодном состоянии как CDRI-продукт, в форме горячих брикетов как HBI-продукт, и/или в форме частиц, предпочтительно со средним диаметром частиц максимально 10,0 мм.

11. Способ по любому из пп.1-10, причем образованную согласно стадии iv) жидкую фазу (6) чугуна науглероживают до содержания углерода по меньшей мере 2,50 мас.%.

12. Способ по любому из пп.1-11, причем DRI-продукт (1) и/или шлакообразующие (2) подают в плавильное устройство (3) из предпочтительно теплоизолированного бункерного резервуара (15).

13. Способ по любому из пп.1-12, причем DRI-продукт (1) получают в установке (11) прямого восстановления, и посредством подающего устройства (14) вводят в плавильное устройство (3) и/или теплоизолированный бункерный резервуар (15) под защитной атмосферой.

| Способ размотки коконов | 1986 |

|

SU1437420A1 |

| Manchisi James et al | |||

| Ironmaking and Steelmaking Slags as Sustainable Adsorbents for Industrial Effluents and Wastewater Treatment: A Critical Review of Properties, Performance, Challenges and Opportunities, Sustainability 09.03.2030, vol | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 20130098202 A1, 25.04.2013 | |||

| СПОСОБ ПЛАВЛЕНИЯ МЕЛКОЗЕРНИСТОГО, ПОЛУЧЕННОГО ПРЯМЫМ ВОССТАНОВЛЕНИЕМ ЖЕЛЕЗА В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1998 |

|

RU2205233C2 |

Авторы

Даты

2024-02-12—Публикация

2021-03-02—Подача