Изобретение относится к черной металлургии, в частности к конструкции окуско- ванного сырья, и может быть использовано в технологиях производства строительных материалов и химической промышленности.

Известен окатыш из железной руды предназначенный для производства чугуна в доменных печах, наружная поверхность которого представляет собой комбинацию одной или нескольких сферических поверхностей и одной или нескольких поверхностей излома.

Однако конструкция известного окатыша частично решает проблему повышения качества окатышей, поскольку повышение порозности образуемого ими слоя проявляется на этапе доменного передела, но не решает данной проблемы при термообработке на этапе окускования.

В качестве прототипа выбран железорудный окатыш, который содержит концентрат и связующее, ядро в виде сферы.

выполненной с полисферическими выступами.

К недостаткам этого окатыша следует отнести то. что конструкция данного окатыша только частично решает проблему повышения качества окатышей, поскольку форма окатыша близка к сфере, данные окатыши образуют слой с незначительным увеличением порозности.

Целью изобретения является повышение качества окатышей путем увеличения порозности образуемого ими слоя.

Поставленная цель достигается благодаря тому, что в железорудном окатыше, состоящем из железорудного концентрата, связующего, содержаа(его ядро в виде шара и имеющего поверхность с полисферическими выступами, предусмотрены следующие отличия: окатыш выполнен в виде блока ядер объединенных связкой. Другое отличие состоит в том, что железорудный окаЮ

о

тыш выполнен в виде блока, имеющего от 2-х до 14-ти ядер.

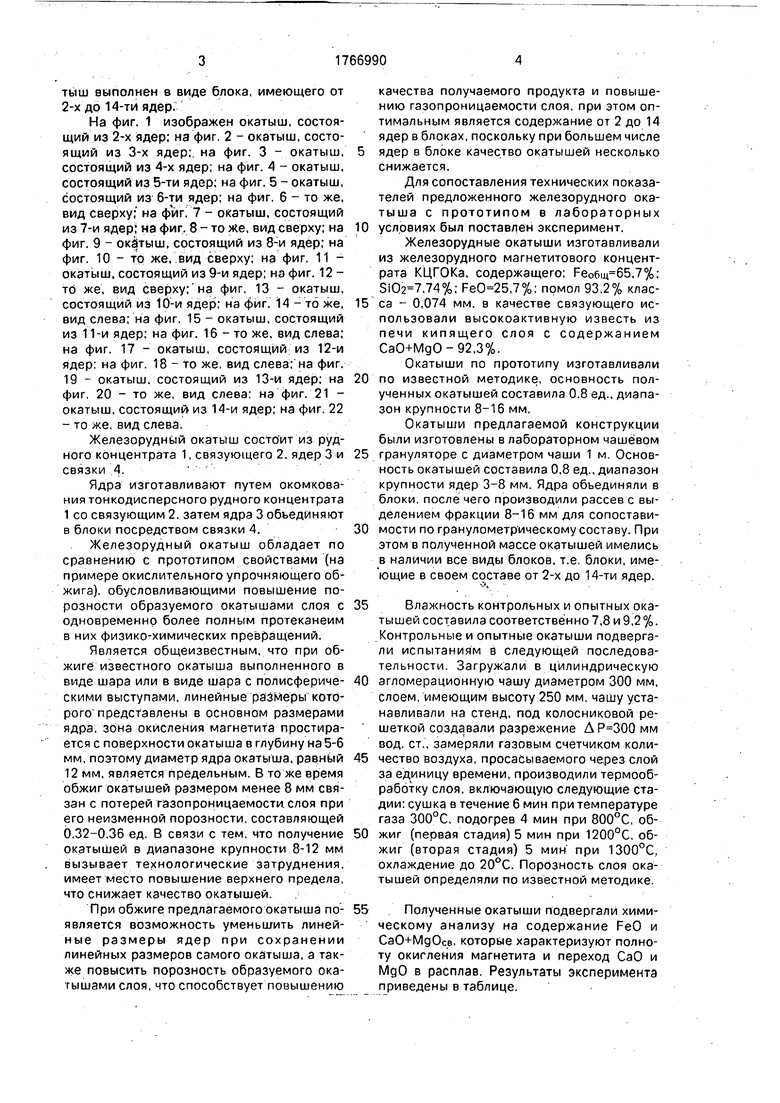

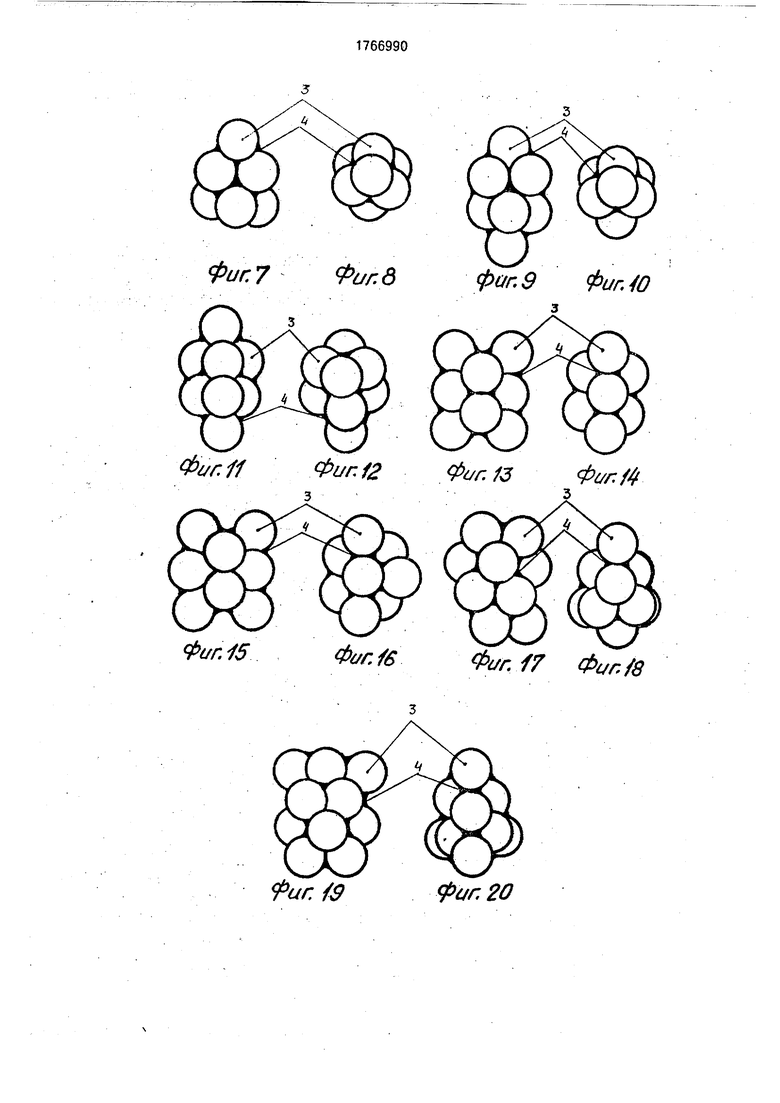

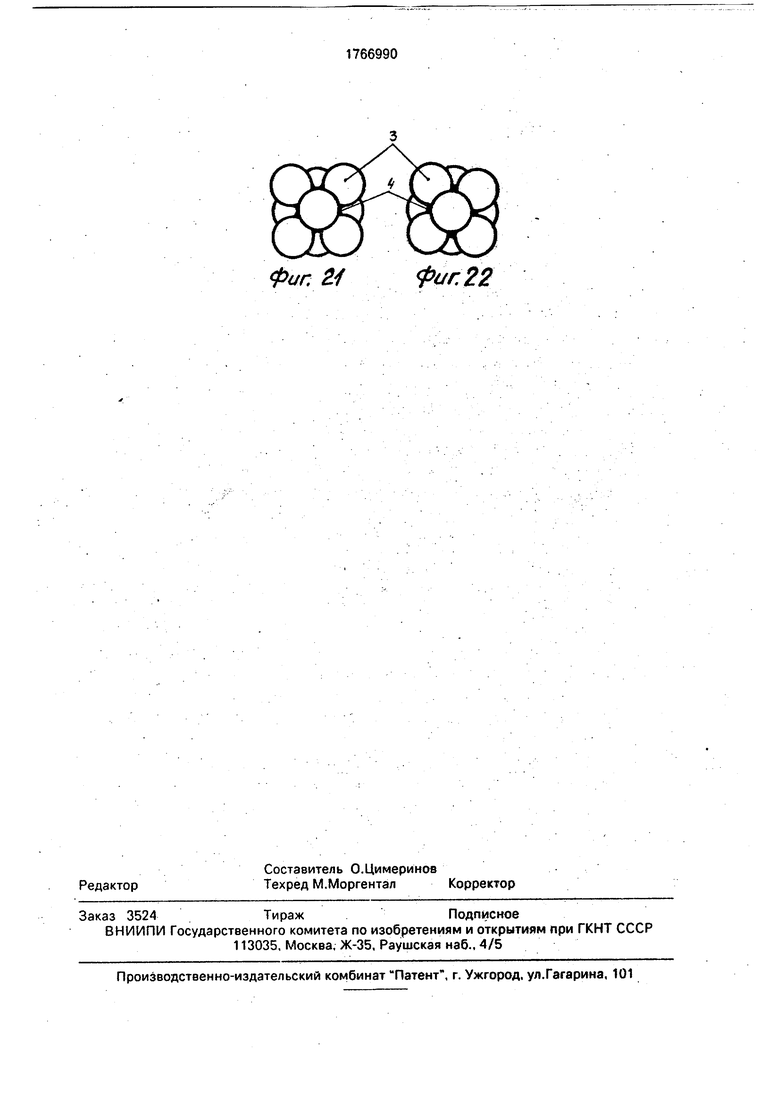

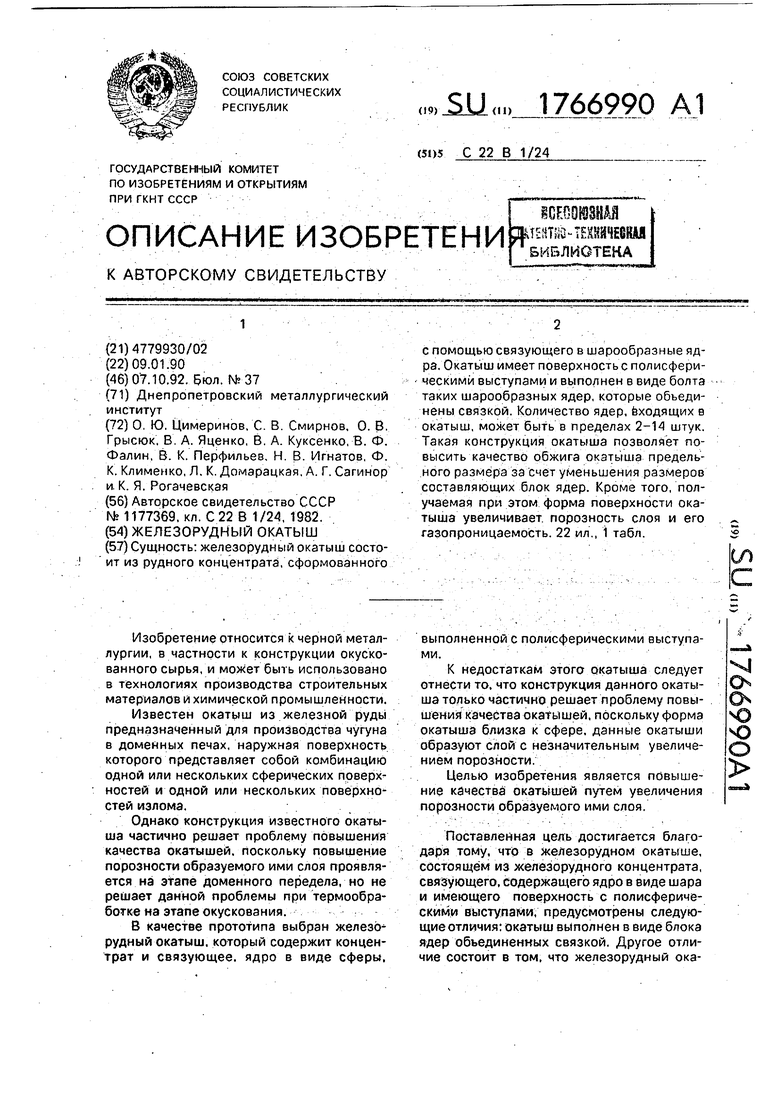

На фиг. 1 изображен окатыш, состоящий из 2-х ядер; на фиг, 2 - окатыш, состоящий из 3-х ядер: на фиг. 3 - окатыш, состоящий из 4-х ядер; на фиг. 4 - окатыш, состоящий из 5-ти ядер; на фиг. 5 - окатыш, состоящий из 6-ти ядер; на фиг, 6 - то же, вид сверху; на фиг. 7 - окатыш, состоящий из 7-и ядер; на фиг. 8 - то же, вид сверху; на фиг. 9 - окатыш, состоящий из 8-и ядер; на фиг. 10 - то же, вид сверху; на фиг. 11 - окатыш, состоящий из 9-и ядер; на фиг. 12 - то же, вид сверху; на фиг. 13 - окатыш, состоящий из 10-и ядер; на фиг. 14 - то же, вид слева; на фиг. 15 - окатыш, состоящий из 11-й ядер; на фиг. 16 - то же, вид слева; на фиг. 17 - окатыш, состоящий из 12-и ядер: на фиг. 18 - то же, вид слева; на фиг. 19 - окатыш, состоящий из 13-и ядер; на фиг. 20 - то же, вид слева; на фиг. 21 - окатыш, состоящий из 14-и ядер; на фиг. 22 - то же, вид слева.

Железорудный окатыш состоит из рудного концентрата 1, связующего 2, ядер 3 и связки 4.

Ядра изготавливают путем окомкова- ния тонкодисперсного рудного концентрата 1 со связующим 2, затем ядра 3 объединяют в блоки посредством связки 4.

Железорудный окатыш обладает по сравнению с прототипом свойствами (на примере окислительного упрочняющего обжига), обусловливающими повышение по- розности образуемого окатышами слоя с одновременно более полным протеканеим в них физико-химических превращений.

Является общеизвестным, что при обжиге известного окатыша выполненного в виде шара или в виде шара с полисферическими выступами, линейные размеры которого представлены в основном размерами ядра, зона окисления магнетита простирается с поверхности окатыша в глубину на 5-6 мм, поэтому диаметр ядра окатыша, равный 12 мм, является предельным. В то же время обжиг окатышей размером менее 8 мм связан с потерей газопроницаемости слоя при его неизменной порозности, составляющей 0,32-0.36 ед. В связи с тем. что получение окатышей в диапазоне крупности 8-12 мм вызывает технологические затруднения, имеет место повышение верхнего предела, что снижает качество окатышей.

При обжиге предлагаемого окатыша появляется возможность уменьшить линейные размеры ядер при сохранении линейных размеров самого окатыша, а также повысить порозность образуемого ока- гышами слоя, что способствует повышению

качества получаемого продукта и повышению газопроницаемости слоя, при этом оптимальным является содержание от 2 до 14 ядер в блоках, поскольку при большем числе

ядер в блоке качество окатышей несколько снижается.

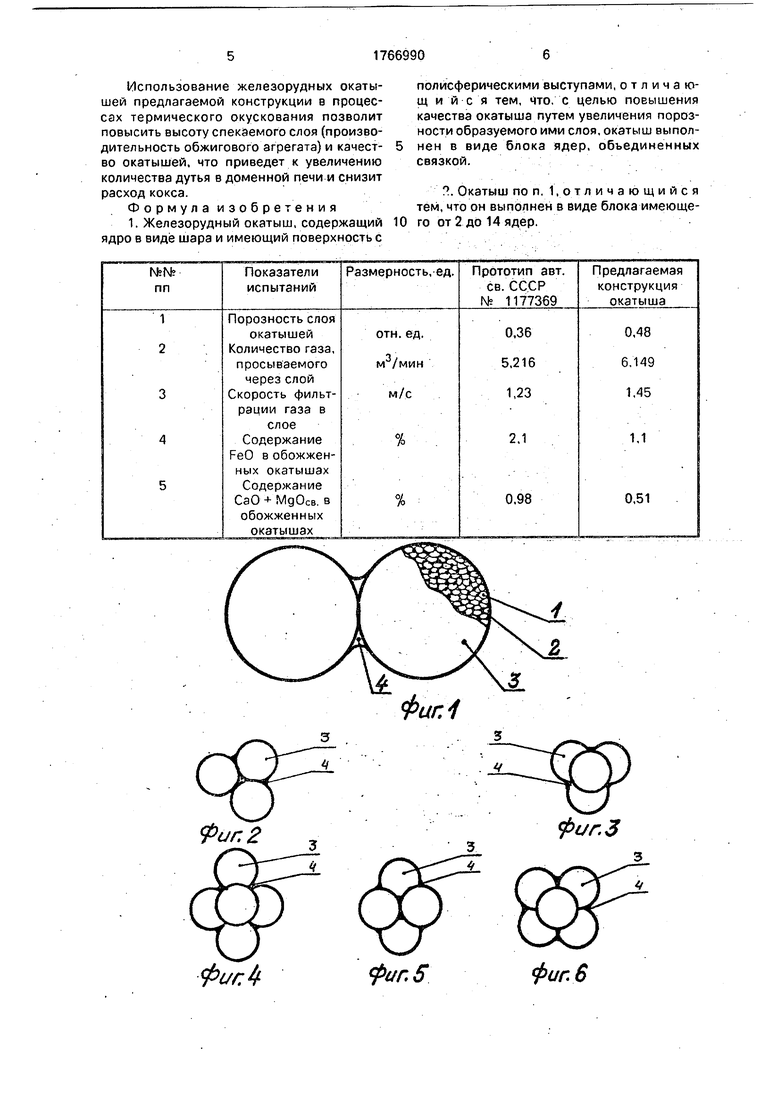

Для сопоставления технических показателей предложенного железорудного окатыша с прототипом в лабораторных

условиях был поставлен эксперимент.

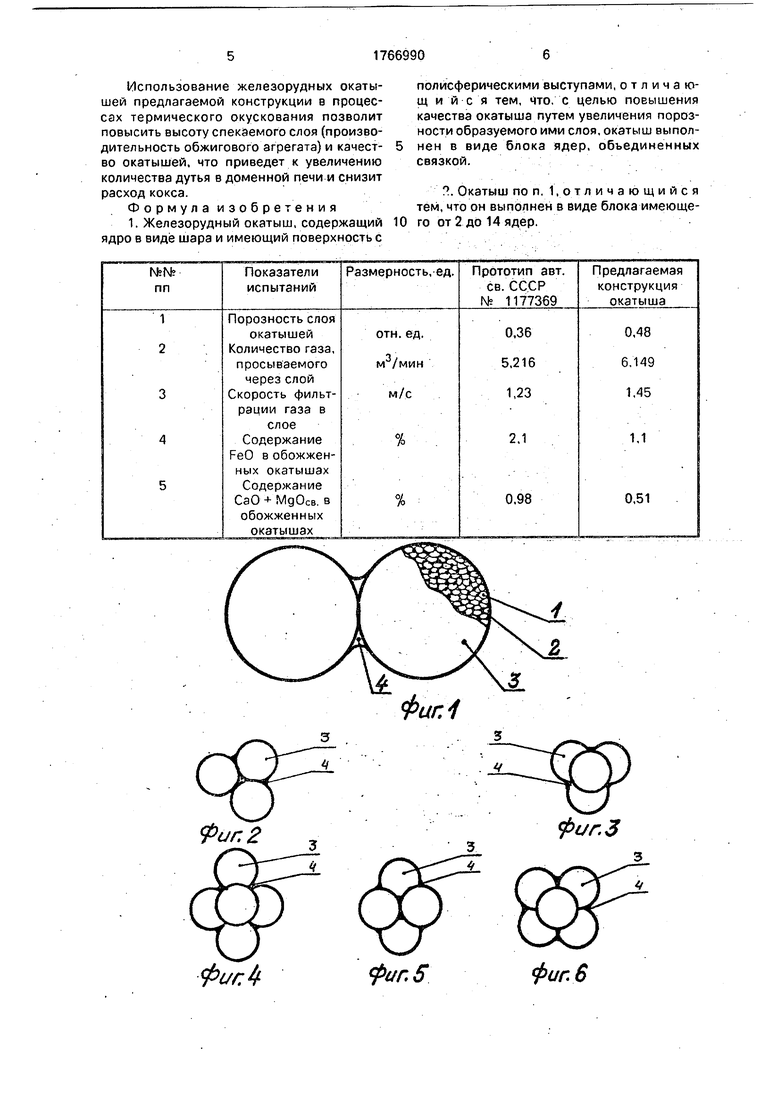

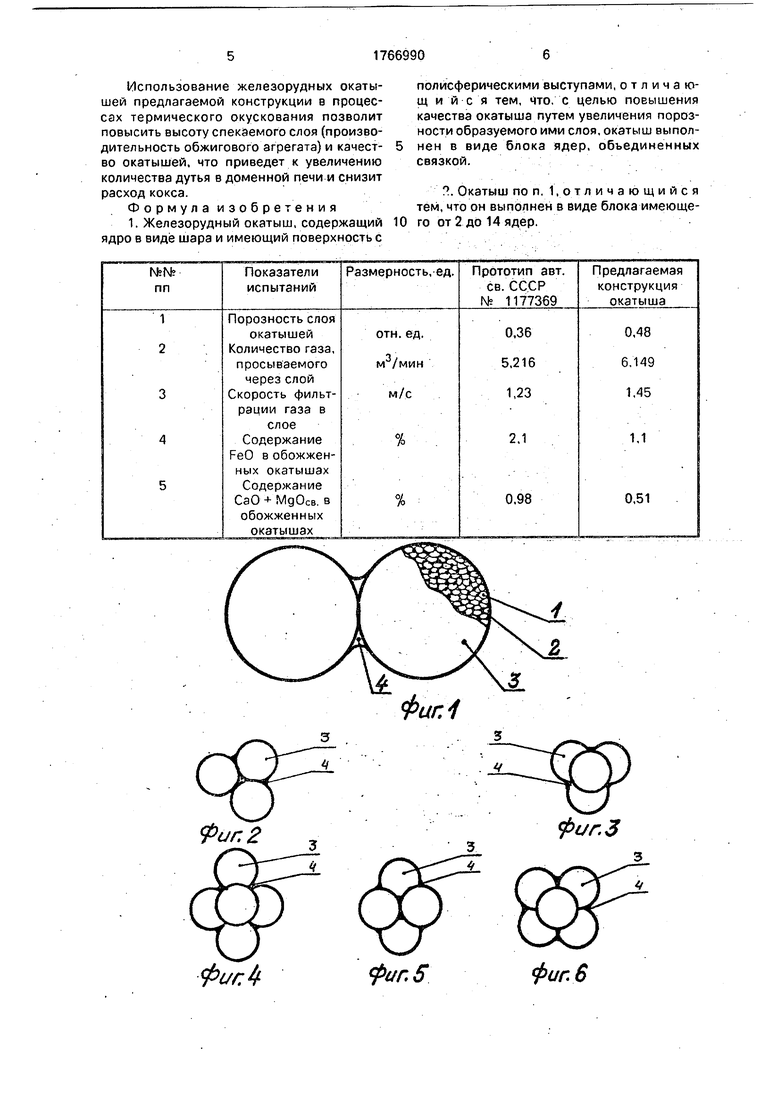

Железорудные окатыши изготавливали из железорудного магнетитового концентрата КЦГОКа, содержащего: Ре0бщ 65,7%; .74%; ,7%: помол 93,2% класса - 0,074 мм. в качестве связующего использовали высокоактивную известь из печи кипящего слоя с содержанием СаО+МдО-92,3%.

Окатыши по прототипу изготавливали

по известной методике, основность полученных окатышей составила 0.8 ед., диапазон крупности 8-16 мм.

Окатыши предлагаемой конструкции были изготовлены в лабораторном чашевом

грануляторе с диаметром чаши 1 м Основность окатышей составила 0,8 ед , диапазон крупности ядер 3-8 мм. Ядра объединяли в блоки после чего производили рассев с выделением фракции 8-16 мм для сопоставимости по гранулометрическому составу. При этом в полученной массе окатышей имелись в наличии все виды блоков, т.е блоки, име- ющие в своем составе от 2-х до 14-ти ядер.

Влажность контрольных и опытных окатышей составила соответственно 7.8 и 9,2%. Контрольные и опытные окатыши подвергали испытаниям в следующей последовательности. Загружали в цилиндрическую

агломерационную чашу диаметром 300 мм, слоем, имеющим высоту 250 мм, чашу устанавливали на стенд, под колосниковой решеткой создавали разрежение А мм вод. ст., замеряли газовым счетчиком количество воздуха, просасываемого через слой за единицу времени, производили термообработку слоя, включающую следующие стадии: сушка в течение 6 мин при температуре газа 300°С, подогрев 4 мин при 800°С, обжиг (пеовая стадия) 5 мин при 1200°С, обжиг (вторая стадия) 5 мин при 1300°С, охлаждение до 20°С. Порозность слоя окатышей определяли по известной методике

Полученные окатыши подвергали химическому анализу на содержание FeO и СаО+МдОсв. которые характеризуют полноту окигления магнетита и переход СаО и МдО в расплав. Результаты эксперимента приведены в таблице.

Использование железорудных окатышей предлагаемой конструкции в процессах термического окускования позволит повысить высоту спекаемого слоя (производительность обжигового агрегата) и качество окатышей, что приведет к увеличению количества дутья в доменной печи и снизит расход кокса.

Формула изобретения 1. Железорудный окатыш, содержащий ядро в виде шара и имеющий поверхность с

полисферическими выступами, отличающийся тем, что. с целью повышения качества окатыша путем увеличения пороз- ности образуемого ими слоя, окатыш выпол- нен в виде блока ядер, объединенных связкой.

°. Окатыш по п. отличающийся тем, что он выполнен в виде блока имеюще- го от 2 до 14 ядер.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННЫХ ОКАТЫШЕЙ | 1992 |

|

RU2031153C1 |

| Способ производства рудныхОКАТышЕй | 1979 |

|

SU821517A1 |

| Способ получения железорудных окатышей с остаточным углеродом | 1989 |

|

SU1617021A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ производства частично металлизованного агломерата | 1983 |

|

SU1514810A1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО ЖЕЛЕЗОРУДНОГО ОКАТЫША С КРАСНЫМ ШЛАМОМ | 2024 |

|

RU2829227C1 |

| Железосодержащий окатыш | 1982 |

|

SU1177369A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2173721C1 |

| Способ производства железорудныхОКАТышЕй | 1977 |

|

SU840170A1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО ОБОГАЩЕНИЯ КОМПЛЕКСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1994 |

|

RU2087542C1 |

Сущность: железорудный окатыш состоит из рудного концентрата, сформованного с помощью связующего в шарообразные ядра. Окатыш имеет поверхность с полисферическими выступами и выполнен в виде болта таких шарообразных ядер, которые объединены связкой. Количество ядер, входящих в окатыш, может быть в пределах 2-14 штук. Такая конструкция окатыша позволяет повысить качество обжига окатыша предельного размера за счет уменьшения размеров составляющих блок ядер. Кроме того, получаемая при этом форма поверхности окатыша увеличивает порозность слоя и его газопроницаемость. 22 ил., 1 табл.

гСг

Чг

Фиг. 2

фигЛ

Фиг.1

фиг.З

фиг. 5

фиг. 6

Фьг.11

Фиг 12Фа г. 13Фиг.М

33

«г.15Ф«г.бфаг.7

Фиг. &фаг. 20

фаг. Э Фиг. 40

3

фиг. 24

Фаг. 22

| Железосодержащий окатыш | 1982 |

|

SU1177369A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-07—Публикация

1990-01-09—Подача