ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Описанные в настоящем документе варианты осуществления относятся к торсионной направляющей, которая может использоваться при прокатке длинных металлических изделий для направления и позиционирования металлических изделий при выходе из клети прокатного стана.

В частности, настоящее изобретение относится к торсионной направляющей, подходящей для изменения углового позиционирования длинных металлических изделий с круглым, овальным, квадратным или многоугольным сечением.

Изобретение также относится к направляющему устройству, в котором используется указанная торсионная направляющая, и соответствующему способу направления.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Известна прокатка длинномерных металлических изделий круглого сечения, таких как прутки, круглые изделия, катанка, проволока или другие подобные изделия, которая обеспечивает постепенное уменьшение толщины этих металлических изделий с помощью цилиндров или роликов клетей прокатных станов, расположенных последовательно вдоль оси прокатки.

Известно также, что при последовательном расположении клетей с горизонтальной осью длинномерное металлическое изделие, выходящее из клети прокатного стана, может иметь овальное поперечное сечение, определяемое главной осью и малой осью, смещенной на 90°. При выходе из прокатной клети металлическое изделие располагают так, чтобы его малая ось была перпендикулярна оси вращения роликов, или цилиндров, клети прокатного стана.

Таким образом, для правильной прокатки металлического изделия и получения желаемого уменьшения толщины и ожидаемого удлинения необходимо скручивать металлическое изделие при выходе из клети прокатного стана перед входом в следующую. Как правило, необходимое полное кручение составляет около 90°, а ось кручения совпадает с осью прокатки. Таким образом, металлическое изделие попадает в следующую клеть прокатного стана с главной осью, перпендикулярной оси вращения цилиндров или роликов.

Для получения такого кручения, как известно, используется торсионная направляющая, расположенная между клетями прокатного стана.

Известные торсионные направляющие обычно состоят из пары конических или усеченных конусообразных торсионных роликов, связанных с опорным корпусом и имеющих оси вращения, параллельные друг другу и лежащие в общей плоскости, ортогональной оси прокатки.

Торсионные ролики обычно вращаются вхолостую и постоянно находятся в контакте с металлопрокатом, от которого они получают вращательное движение за счет трения.

Два торсионных ролика расположены таким образом, чтобы сходиться в противоположных направлениях. Кроме того, они обычно перекрываются в направлении, перпендикулярном оси прокатки и их осям вращения, и удалены друг от друга в направлении, параллельном их осям вращения. Например, в случае линии прокатного стана с горизонтальной осью два торсионных ролика перекрываются в вертикальном направлении и удалены друг от друга в горизонтальном направлении.

Между двумя торсионными роликами образуется зазор, в который попадает металлическое изделие, контактирующее с торсионными роликами в их конической части, которые придают ему первое кручение. Это первое кручение определяется по разнице в наклоне поперечного сечения металлического изделия между восходящим и нисходящим направлением от торсионной направляющей и с учетом взаимного расположения торсионных роликов, в частности, расстояния между ними в направлении перекрытия.

Общее кручение металлического изделия, с другой стороны, можно определить по разнице в наклоне его поперечного сечения между восходящим направлением торсионной направляющей и входом в следующую клеть прокатного стана. Полное кручение зависит от степени первого кручения, передаваемого торсионными роликами, от шага между двумя последовательными клетями прокатного стана и от расположения торсионной направляющей между двумя клетями.

Кроме того, известны документы CN 209 663 975 U и JP S55 177908 U 20, в которых речь идет о прокатных устройствах, содержащих два ролика, шарнирно закрепленных на соответствующих подвижных опорных элементах.

Одним из недостатков известных на сегодняшний день торсионных направляющих является то, что взаимное расположение торсионных роликов устанавливается вручную одним или несколькими операторами, которые воздействуют непосредственно на направляющую. На самом деле, известно, что операторы обеспечивают соответствующее расстояние между торсионными роликами, принимая во внимание зазоры, предусмотренные в роликовых столах, и расстояние между клетями прокатных станов.

Этот недостаток особенно неблагоприятен, поскольку требует от оператора или команды операторов оперативного вмешательства на каждой торсионной направляющей вдоль линии прокатного стана. Это может быть неблагоприятно как с экономической точки зрения, так и с точки зрения безопасности для операторов.

Кроме того, известно, что длительный контакт металлического изделия с торсионными роликами вызывает их постепенный износ с последующей потерей правильного взаимного расположения. Этот недостаток является особенно неблагоприятным и может привести к неправильному расположению металлического изделия и, следовательно, к низкому качеству конечного продукта или к заклиниванию во время прокатки.

Для преодоления этого известные торсионные направляющие требуют еще более частой и обременительной ручной перестановки торсионных роликов в процессе работы, что влечет за собой дополнительные недостатки с экономической точки зрения и с точки зрения безопасности для операторов.

Поэтому существует необходимость в усовершенствовании торсионной направляющей, которая может преодолеть по крайней мере один из недостатков существующего уровня техники.

В частности, одной из целей настоящего изобретения является обеспечение торсионной направляющей, которая уменьшает или исключает ручное вмешательство операторов для ее настройки и регулировки.

Еще одна цель заключается в совершенствовании способа прокатки и установки, что позволяет гарантировать высокое качество металлопроката, снижая объем технического обслуживания и риски заклинивания.

Заявитель разработал, испытал и воплотил настоящее изобретение для преодоления недостатков существующего уровня техники и для достижения этих и других целей и преимуществ.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение изложено и охарактеризовано в независимых пунктах формулы изобретения. В зависимых пунктах формулы изобретения описаны другие характеристики настоящего изобретения или варианты основной изобретательской идеи.

В соответствии с вышеуказанными целями описана торсионная направляющая, которая преодолевает ограничения существующего уровня техники и устраняет имеющиеся недостатки.

Торсионная направляющая по настоящему изобретению включает опорный корпус, снабженный входом и выходом для металлического изделия, которые выровнены вдоль оси прокатки. По меньшей мере два торсионных ролика, вращающихся вокруг соответствующих осей вращения, параллельных друг другу и перпендикулярных оси прокатки, связаны с опорным корпусом.

Торсионные ролики расположены с перекрытием и удалены друг от друга в направлении регулировки, перпендикулярном их осям вращения и оси прокатки.

В соответствии с одним аспектом изобретения торсионные ролики шарнирно закреплены на соответствующих опорных элементах, которые подвижны по меньшей мере параллельно оси регулировки и механически соединены по меньшей мере с одним моторным средством. Кроме того, согласно одному аспекту настоящего изобретения, торсионная направляющая включает блок контроля и управления и одно или более средств для определения взаимного положения торсионных роликов по меньшей мере в направлении, параллельном оси регулировки. Средства обнаружения выполнены с возможностью передачи данных, связанных с положением торсионных роликов, в блок контроля и управления, чтобы позволить регулировать взаимное положение торсионных роликов по меньшей мере в направлении, параллельном оси регулировки.

В предпочтительных вариантах осуществления моторное средство механически соединено с обоими опорными элементами для их согласованного перемещения и, кроме того, при движении опорных элементов происходит возвратно-поступательное движение торсионных роликов в направлении друг к другу / друг от друга.

В предпочтительных вариантах осуществления торсионная направляющая включает опорный корпус, снабженный входом и выходом для металлического изделия, которые выровнены вдоль оси прокатки, а опорные элементы расположены симметрично относительно оси прокатки.

В предпочтительных вариантах осуществления блок контроля и управления выполнен с возможностью управления работой по меньшей мере одного моторного средства, по меньшей мере в зависимости от данных, соотнесенных с положением торсионных роликов, для регулировки их взаимного положения по меньшей мере в направлении, параллельном оси регулировки.

В предпочтительных вариантах осуществления опорные элементы включают в себя диск, вращающийся вокруг соответствующей оси вращения, на котором эксцентрично закреплен соответствующий торсионный ролик посредством опоры вращения.

В предпочтительных вариантах осуществления диски являются неотъемлемой частью соответствующих зубчатых колес, которые входят в зацепление с общим элементом установочного винта, который может приводиться в движение по меньшей мере одним моторным средством, а средства обнаружения включают в себя датчики углового положения дисков.

Настоящее изобретение также относится к направляющему устройству для клетей прокатных станов, расположенных последовательно вдоль оси прокатки. Устройство включает по меньшей мере одну торсионную направляющую в соответствии с настоящим изобретением и роликовую направляющую, расположенную ниже по направлению от торсионной направляющей вдоль оси прокатки. Роликовая направляющая включает в себя направляющие ролики и средства для обнаружения усилия, прилагаемого металлическим изделием, перемещаемым по направляющим роликам, которые выполнены с возможностью передачи данных, относящихся к усилию, прилагаемому к направляющим роликам, в блок контроля и управления, при этом регулировка взаимного положения торсионных роликов осуществляется в зависимости от обнаружения усилия средствами обнаружения усилия.

Настоящее изобретение также относится к прокатной установке, включающей по меньшей мере две клети прокатного стана, расположенные последовательно вдоль оси прокатки. Прокатная установка также включает в себя по меньшей мере одну торсионную направляющую согласно настоящему изобретению, расположенную между двумя клетями прокатного стана установки.

Кроме того, в установке может быть установлена роликовая направляющая, расположенная ниже по направлению от торсионной направляющей и выше по направлению от одной из клетей прокатного стана. Роликовая направляющая включает по меньшей мере два направляющих ролика, с которыми связаны одно или несколько средств для определения усилия, которое прикладывает к ним металлическое изделие во время использования. Эти средства обнаружения выполнены с возможностью передачи данных об усилии, приложенном к направляющим роликам, в блок контроля и управления. Блок контроля и управления может управлять моторным средством торсионной направляющей в зависимости от данных, полученных от средств обнаружения роликовой направляющей.

Настоящее изобретение также относится к способу прокатки, который обеспечивает:

- уменьшение толщины металлического изделия с помощью первой клети прокатного стана;

- передачу первого кручения металлическому изделию при выходе из первой клети прокатного стана посредством торсионной направляющей, снабженной по меньшей мере двумя торсионными роликами, шарнирно закрепленными на соответствующих опорных элементах, которые подвижны по меньшей мере параллельно оси регулировки и механически соединены по меньшей мере с одним моторным средством, блока контроля и управления и одного или более средств для определения положения торсионных роликов по меньшей мере в направлении, параллельном оси регулировки, которые выполнены с возможностью передачи данных, коррелирующих с положением торсионных роликов, в блок контроля и управления;

- прямое или косвенное обнаружение износа торсионных роликов;

- автоматическую регулировку взаимного положения торсионных роликов по меньшей мере в направлении, параллельном оси регулировки, на основе обнаруженного износа торсионных роликов.

В предпочтительных вариантах осуществления обнаружение износа торсионных роликов происходит с помощью блока контроля и управления, который анализирует данные, передаваемые средствами для обнаружения усилия, прикладываемого металлическим изделием к одному или нескольким направляющим роликам роликовой направляющей, расположенной ниже по направлению от торсионной направляющей.

В предпочтительных вариантах осуществления автоматическая регулировка взаимного положения торсионных роликов происходит путем их перемещения с помощью моторного средства по команде блока управления.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Эти и другие аспекты, характеристики и преимущества настоящего изобретения станут очевидными из следующего описания некоторых вариантов осуществления, приведенных в качестве не имеющего ограничительного характера примера со ссылкой на прилагаемые графические материалы, где:

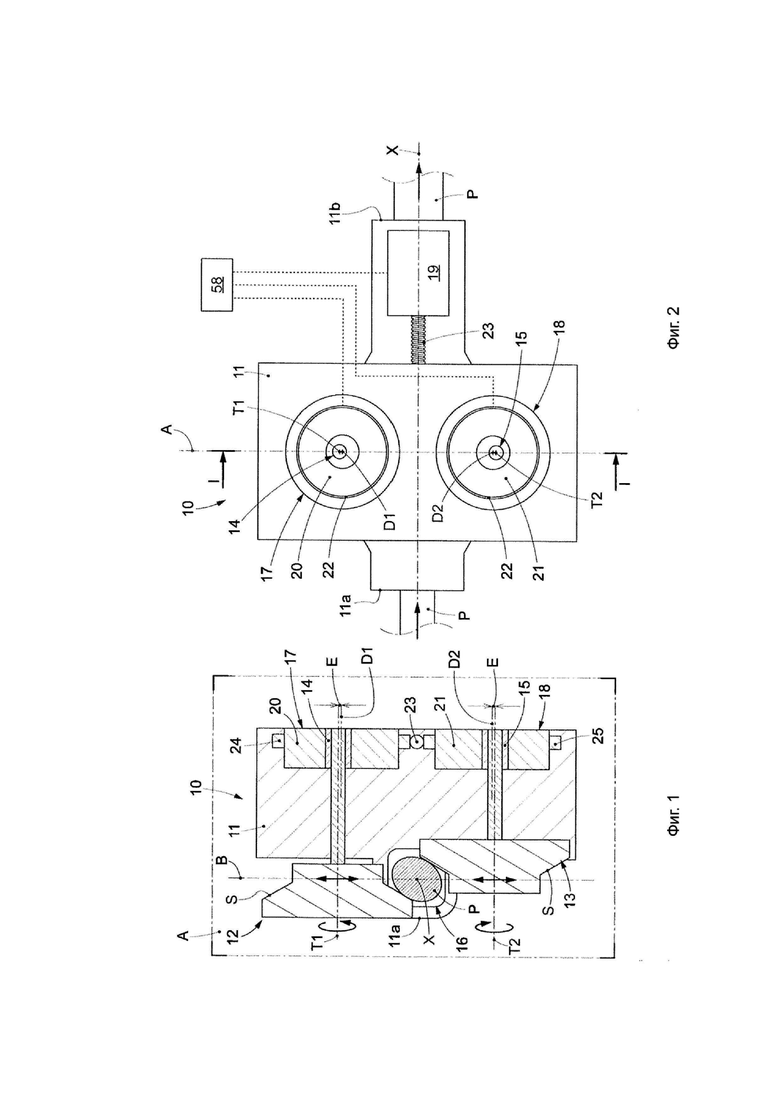

- на Фиг. 1 представлен схематический вид в разрезе торсионной направляющей в соответствии с вариантами осуществления настоящего изобретения;

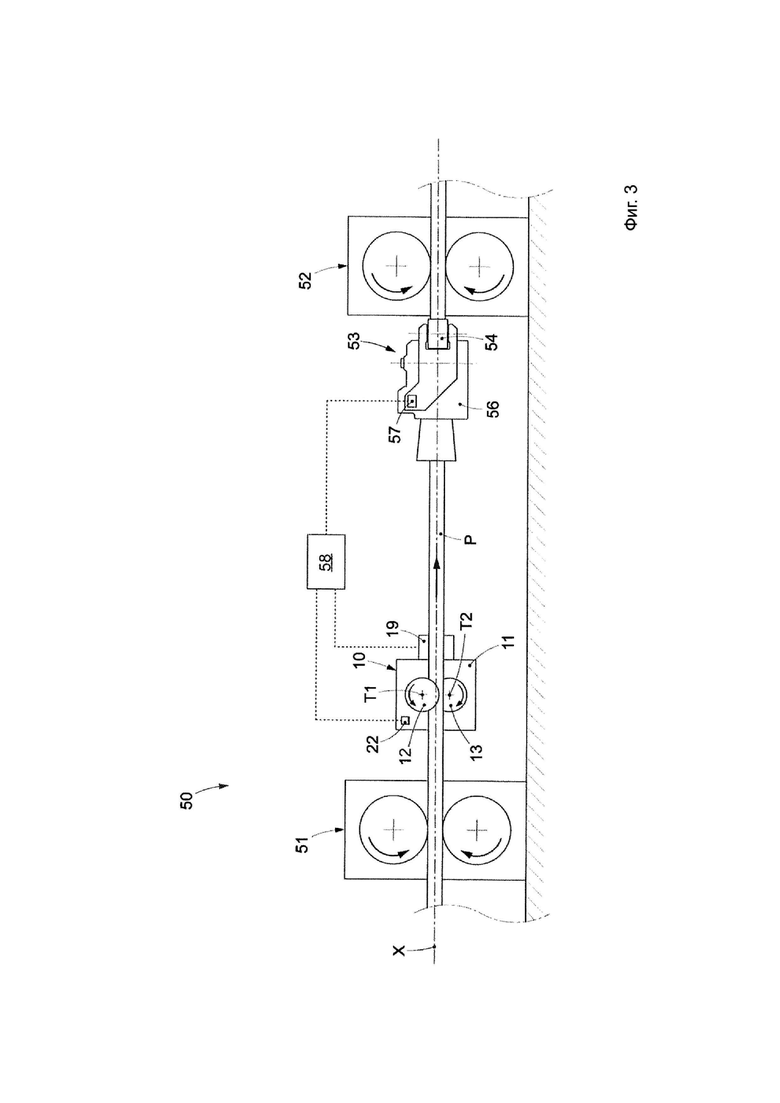

- на Фиг. 2 представлено боковое схематическое изображение торсионной направляющей в соответствии с вариантами осуществления настоящего изобретения;

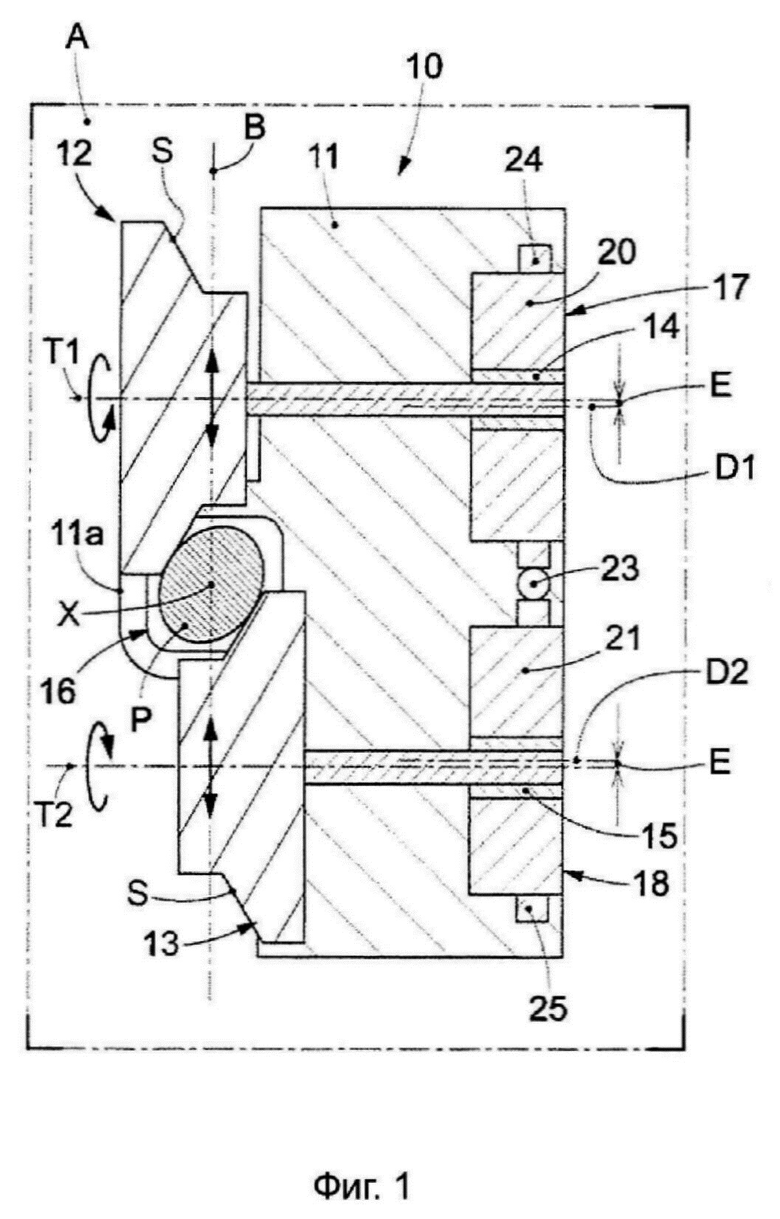

- на Фиг. 3 представлено боковое схематическое изображение прокатной установки в соответствии с настоящим изобретением.

Чтобы облегчить понимание, для обозначения одинаковых общих элементов на чертежах, где это возможно, использованы одинаковые ссылочные номера. Следует понимать, что элементы и характеристики одного варианта осуществления могут быть для удобства объединены или включены в другие варианты осуществления без дополнительных пояснений.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Ниже подробно описаны возможные варианты осуществления изобретения, один или более примеров которых показаны на прилагаемых графических материалах в качестве иллюстративного примера, не имеющего ограничительного характера. Фразеология и терминология, используемые в настоящем документе, также предназначены для целей обеспечения не имеющих ограничительного характера примеров.

Со ссылкой на прилагаемые графические материалы, цифрой 10 обозначена торсионная направляющая в соответствии с некоторыми вариантами осуществления настоящего изобретения Данная торсионная направляющая 10 может использоваться в прокатной установке 50, включающей две или более клетей 51, 52 прокатного стана, расположенных последовательно вдоль оси X прокатки.

Во время использования торсионная направляющая 10 принимает на входе металлическое изделие P, выходящее из первой клети 51 прокатного стана, чтобы придать ему первое кручение, которое позволяет ему самопроизвольно достичь желаемого общего кручения на входе в следующую клеть 52 прокатного стана.

Скручивание металлического изделия Р при выходе из клети 51 прокатного стана и перед поступлением в следующую клеть 52 имеет особое значение, поскольку после прокатки металлическое изделие Р имеет овальное поперечное сечение, характеризующееся главной и малой осями, смещенными относительно друг друга примерно на 90°. Таки образом, торсионная направляющая 10 позволяет расположить металлическое изделие P предпочтительно так, чтобы главная ось была перпендикулярна оси вращения роликов, или цилиндров, следующей клети 52 прокатного стана.

В качестве примера, в случае двух последовательных клетей 51, 52 прокатного стана, расположенных на расстоянии 3 метра друг от друга, торсионная направляющая 10 может быть размещена между ними на 1/6 такого расстояния и может придать металлическому изделию P первое кручение около 15°. На оставшихся 5/6 расстояния металлическое изделие P будет самопроизвольно располагаться, пока не достигнет полного кручения около 90° у входа во вторую клеть 52 прокатного стана.

В соответствии с некоторыми вариантами осуществления торсионная направляющая 10 включает опорный корпус 11, снабженный входом 11a и выходом 11b для металлического изделия P, которые выровнены вдоль оси X прокатки.

Два торсионных ролика 12, 13 связаны с опорным корпусом 11, который предпочтительно имеет наклонный профиль S, который придает роликам 12, 13 по крайней мере частично коническую форму. Эти торсионные ролики 12, 13 расположены таким образом, чтобы быть сходящимися или коническими в по существу противоположных направлениях. Другими словами, направление, в котором один торсионный ролик 12 уменьшается в диаметре, по существу противоположно направлению, в котором другой торсионный ролик 13 уменьшается в диаметре.

В альтернативном варианте торсионные ролики 12, 13 могут иметь цилиндрическую форму и располагаться под соответствующим наклоном, например, с помощью соответствующих опорных головок, таким образом, чтобы придать желаемое первое кручение металлическому изделию P, которое во время использования контактирует с ними.

Торсионные ролики 12, 13 выполнены с возможностью вращения вокруг соответствующих осей T1, T2 вращения и связаны с соответствующими подвижными опорными элементами 17, 18.

В некоторых вариантах осуществления торсионные ролики 12, 13 шарнирно закреплены на соответствующих опорах 14, 15 вращения, которые определяют их оси T1, T2 вращения, и каждая опора 14, 15 вращения может быть расположена на соответствующем опорном элементе 17, 18.

Согласно некоторым вариантам осуществления оси T1, T2 вращения торсионных роликов 12, 13 по существу параллельны и принадлежат общей плоскости A, перпендикулярной оси X прокатки.

Два торсионных ролика 12, 13 могут быть расположены с перекрытием и удалены друг от друга в направлении регулировки B, перпендикулярном их осям T1, T2 вращения и оси X прокатки.

Кроме того, торсионные ролики 12, 13 могут быть удалены друг от друга также в направлении, параллельном осям вращения T1, T2. Такая конструкция позволяет определить зазор 16 для прохода металлического изделия P между торсионными роликами 12, 13.

В некоторых вариантах осуществления по меньшей мере один торсионный ролик 12, 13 подвижен относительно другого в направлении регулировки B для изменения размера проходного зазора 16.

Согласно одному аспекту изобретения торсионная направляющая 10 включает в себя по меньшей мере одно моторное средство 19, механически соединенное по меньшей мере с одним из опорных элементов 17, 18 для его избирательного перемещения.

В некоторых вариантах осуществления перемещению опорного элемента 17, 18 соответствует перемещение соответствующего торсионного ролика 12, 13 по меньшей мере в направлении, параллельном направлению регулировки B.

Согласно предпочтительным вариантам осуществления моторное средство 19 механически соединено с обоими опорными элементами 17, 18 таким образом, чтобы иметь возможность перемещать их выборочно и согласованно. В этом случае движению опорных элементов 17, 18 соответствует перемещение торсионных роликов 12, 13 по меньшей мере в направлении, параллельном направлению регулировки B. Кроме того, степень этого перемещения может быть одинаковой для каждого торсионного ролика 12, 13, но с противоположным смыслом, определяя взаимное перемещение торсионных роликов 12, 13 по направлению к друг другу / друг от друга.

Торсионная направляющая 10 может также включать одно или более средств 22 для определения взаимного положения торсионных роликов 12, 13. Эти средства 22 обнаружения прямо или косвенно определяют относительное или абсолютное положение торсионных роликов 12, 13, например, относительно известной точки торсионной направляющей 10. В частности, средства 22 обнаружения выполнены с возможностью обнаружения взаимного положения торсионных роликов 12, 13 по меньшей мере в направлении, параллельном направлению регулировки B.

В некоторых вариантах осуществления средства 22 обнаружения непосредственно связаны с торсионными роликами 12, 13. В некоторых вариантах осуществления средства 22 обнаружения связаны с опорами 14, 15 вращения. В некоторых вариантах осуществления средства 22 обнаружения связаны с опорными элементами 17, 18.

Средства 22 обнаружения могут быть выполнены с возможностью передачи данных о положении торсионных роликов 12, 13 на блок 58 контроля и управления.

Блок 58 контроля и управления может быть выполнен с возможностью анализа данных, полученных от средств 22 обнаружения, и управления работой по меньшей мере одного моторного средства 19 на основе таких данных. В частности, блок 58 контроля и управления может приводить в действие моторное средство 19 для перемещения опорных элементов 17, 18 с целью взаимного расположения торсионных роликов 12, 13 на желаемом расстоянии вдоль оси регулировки B.

В этом конкретном случае каждый опорный элемент 17, 18 включает диск 20, 21, вращающийся вокруг оси D1, D2 вращения, параллельно осям T1, T2 вращения торсионных роликов. На каждом диске 20, 21 эксцентрично размещена соответствующая опора 14, 15 вращения, на которой шарнирно закреплен торсионный ролик 12, 13. С каждым диском 20, 21 также связано зубчатое колесо 24, 25, которое зацепляет общий установочный винт 23, расположенный между дисками 20, 21 и с возможностью перемещения моторным средством 19. Такая конструкция позволяет вращать диски 20, 21 в противоположных направлениях, заставляя вращаться установочный винт 23.

Благодаря эксцентрическому расположению опор 14, 15 вращения на дисках 20, 21 вращение дисков 20, 21, описанное выше, соответствует перемещению торсионных роликов 12, 13, по крайней мере, в направлении, параллельном оси регулировки B.

Эксцентриситет E может быть определен как расстояние между осью T1, T2 вращения торсионного ролика 12, 13 и осью D1, D2 вращения диска 20, 21, на котором он расположен.

В некоторых вариантах осуществления эксцентриситет E по существу одинаков для обоих опорных элементов 17, 18. Кроме того, опорные элементы 17, 18 и опоры 14, 15 вращения могут быть расположены симметрично относительно оси X прокатки (Фиг. 2). Это позволяет перемещать торсионные ролики 12, 13 друг к другу / друг от друга в направлении регулировки B с помощью моторного средства 19, всегда сохраняя их равноудаленными от оси X прокатки.

В некоторых вариантах осуществления средство 22 обнаружения может содержать преобразователи углового положения дисков 20, 21. Например, преобразователь углового положения может быть связан с каждым диском 20, 21, выполненным с возможностью передачи данных, относящихся к угловому положению диска 20, 21, с которым он связан, на блок 58 контроля и управления. Преимуществом этого способа является то, что блок 58 контроля и управления может управлять моторным средством 19 на основе данных, передаваемых датчиками углового положения дисков 20, 21.

Блок 58 контроля также может быть выполнен с возможностью приема входных сигналов от оператора и управления моторным средством 19 в зависимости от таких входных сигналов. В частности, блок 58 контроля и управления может включать в себя пользовательский интерфейс, обеспечиваемый любым известным устройством связи, таким как, например, кнопки, клавиатуры, устройства с сенсорным экраном и/или устройства для связи с компьютерными сетями.

В качестве примера, оператор может сообщить блоку 58 контроля и управления желаемое расстояние между торсионными роликами 12, 13 вдоль оси B регулировки. Затем, в зависимости от полученных входных данных и данных о положении торсионных роликов 12, 13, блок 58 контроля и управления может приводить в действие моторное средство 19 для того, чтобы расположить торсионные ролики 12, 13 по желанию оператора.

Преимуществом этой конструкции является то, что она ограничивает вмешательство операторов в работу торсионной направляющей 10, делая ее настройку более быстрой и эффективной. Это особенно полезно в случае линий прокатных станов с различными роликовыми проходами, например 20 или более, где для каждого прохода устанавливается торсионная направляющая 10.

Со ссылкой на Фиг. 3, настоящее изобретение также касается прокатной установки 50, включающей по меньшей мере две клети 51, 52 прокатного стана, расположенные последовательно вдоль оси X прокатки, и торсионную направляющую 10 по настоящему изобретению, расположенную между двумя клетями 51, 52 прокатного стана.

В предпочтительных вариантах осуществления прокатная установка 50 может также содержать роликовую направляющую 53, расположенную между двумя клетями 51, 52 прокатного стана и ниже по направлению от торсионной направляющей 10. Роликовая направляющая 53 предпочтительно располагается в соответствии со входом клети 52 прокатного стана ниже по направлению от торсионной направляющей 10. Роликовая направляющая 53 удерживает металлическое изделие в правильном рабочем положении в соответствии с зазором, определенным между роликами или цилиндрами клети 52 прокатного стана по направлению ниже.

Роликовая направляющая 53 включает в себя по меньшей мере одну пару направляющих роликов 54, установленных на опорном корпусе 56 и имеющих оси вращения, ортогональные оси X прокатки.

Направляющие ролики 54 обычно вращаются вхолостую и постоянно находятся в контакте с металлопрокатом, от которого они получают вращательное движение за счет трения. Роликовая направляющая 53 также включает в себя одно или более средств 57 для определения усилия, которое металлическое изделие P прикладывает во время использования к направляющим роликам 54. Например, с каждым направляющим роликом 54 роликовой направляющей 53 может быть связано соответствующее средство 57 определения усилия. Эти средства 57 обнаружения могут быть любого известного типа и могут быть непосредственно связаны с соответствующим направляющим роликом 54 или, в качестве альтернативы, с элементами, соединенными с направляющим роликом 54, например опорными рычагами (Фиг. 3).

Средства 57 обнаружения усилия также выполнены с возможностью передачи обнаруженных значений усилия в блок 58 контроля и управления, который управляет по меньшей мере одним моторным средством 19 торсионной направляющей 10.

В некоторых вариантах осуществления блок 58 контроля и управления выполнен с возможностью анализа данных, полученных от средств 57 обнаружения роликовой направляющей 53, и управления моторным средством 19 торсионной направляющей 10 в зависимости от этого.

Фактически, величина силы, прикладываемой металлическим изделием P к направляющим роликам 54 роликовой направляющей 53, может изменяться в зависимости от степени износа торсионных роликов 12, 13 торсионной направляющей 10. Другими словами, изношенные торсионные ролики 12, 13 не придают правильного первого кручения металлическому изделию P, которое попадает в следующую роликовую направляющую 53, расположенную неправильно, например, прижимаясь к одному направляющему ролику 54 больше, чем к другому.

Только в качестве примера, если блок 58 контроля и управления обнаруживает значительную разницу в усилии, приложенном металлическим изделием P к одному направляющему ролику 54 по сравнению с другим, он может перемещать торсионные ролики 12, 13 в направлении друг к другу / друг от друга, пока значения усилия, приложенного к направляющим роликам 54, не окажутся в заданных допустимых диапазонах.

Таким образом, прокатная установка 50 по настоящему изобретению позволяет автоматически регулировать, даже во время использования, взаимное расположение торсионных роликов 12, 13 торсионной направляющей 10. Преимущественно, прокатная установка 50 по настоящему изобретению позволяет предотвратить заклинивание, неисправности, дефекты конечного продукта и снижает необходимость в частом, обременительном и инвазивном техническом обслуживании, связанном с износом торсионных роликов 12, 13.

Настоящее изобретение также относится к способу прокатки, который обеспечивает:

- уменьшение толщины металлического изделия P с помощью первой клети 51 прокатного стана;

- передачу первого кручения на металлическое изделие P при выходе из первой клети 51 прокатного стана посредством двух торсионных роликов 12, 13 торсионной направляющей 10;

- прямое или косвенное обнаружение износа торсионных роликов 12, 13;

- автоматическую регулировку взаимного расположения торсионных роликов 12, 13 торсионной направляющей 10 на основе обнаруженного износа.

В преимущественных вариантах осуществления обнаружение износа торсионных роликов 12, 13 может происходить с помощью блока 58 контроля и управления, который анализирует данные, передаваемые средствами 57 для обнаружения усилия, приложенного металлическим изделием P к одному или нескольким направляющим роликам 54 роликовой направляющей 53, расположенной ниже по направлению от указанной торсионной направляющей 10.

Кроме того, в других вариантах осуществления регулировка взаимного расположения торсионных роликов 12, 13 торсионной направляющей 10 может осуществляться с помощью блока 58 контроля и управления, который выборочно приводит в действие моторное средство 19, связанное с торсионными роликами 12, 13. В частности, приведение в действие моторного средства 19 может происходить в зависимости от данных, передаваемых средствами 57 обнаружения.

Очевидно, что модификации и/или добавления частей или этапов могут применяться к торсионной направляющей 10, прокатной установке 50 и способу прокатки, как описано выше, без отступления от области и объема настоящего изобретения, как определено в формуле изобретения.

В нижеследующих пунктах формулы единственной целью ссылок в скобках является облегчение чтения: они не должны рассматриваться как ограничивающие факторы в отношении области защиты, заявленной в конкретных пунктах формулы.

Изобретение относится к направлению и позиционированию металлических изделий в прокатной установке, включающей две или более клетей прокатного стана. Торсионная направляющая содержит опорный корпус, с которым связаны по меньшей мере два торсионных ролика, блок контроля и управления и средство для обнаружения взаимного положения указанных торсионных роликов в направлении, параллельном направлению регулировки. Средства обнаружения выполнены с возможностью передачи данных, связанных с положением указанных торсионных роликов, в блок контроля и управления, чтобы позволить регулировать взаимное положение указанных торсионных роликов в направлении, параллельном указанному направлению регулировки. В результате уменьшается или исключается ручное вмешательство операторов для настройки и регулировки торсионной направляющей. 4 н. и 9 з.п. ф-лы, 3 ил.

1. Торсионная направляющая (10) для направления и позиционирования металлических изделий, используемая в прокатной установке (50), включающей две или более клетей (51, 52) прокатного стана, расположенных последовательно вдоль оси (X) прокатки, и включающая опорный корпус (11), с которым связаны по меньшей мере два торсионных ролика (12, 13), вращающихся вокруг соответствующих осей (T1, T2) вращения, параллельных друг другу, причем указанные торсионные ролики (12, 13) расположены с перекрытием и удалены друг от друга в направлении регулировки (B), перпендикулярном указанным осям (T1, T2) вращения и оси (X) прокатки, причем указанные торсионные ролики (12, 13) шарнирно закреплены на соответствующих опорных элементах (17, 18), которые подвижны по меньшей мере параллельно указанному направлению регулировки (B) и механически связаны по меньшей мере с одним моторным средством (19), отличающаяся тем, что включает блок (58) контроля и управления и одно или несколько средств (22) для обнаружения взаимного положения указанных торсионных роликов (12, 13) по меньшей мере в направлении, параллельном указанному направлению регулировки (B), причем указанные средства (22) обнаружения выполнены с возможностью передачи данных, связанных с положением указанных торсионных роликов (12, 13), в блок (58) контроля и управления, чтобы позволить регулировать взаимное положение указанных торсионных роликов (12, 13) по меньшей мере в направлении, параллельном указанному направлению регулировки (B).

2. Торсионная направляющая (10) по п. 1, отличающаяся тем, что указанное по меньшей мере одно моторное средство (19) механически соединено с указанными опорными элементами (17, 18) для их избирательного и согласованного перемещения, при этом перемещению указанных опорных элементов (17, 18) соответствует взаимное перемещение указанных торсионных роликов (12, 13) по направлению к друг другу / друг от друга.

3. Торсионная направляющая (10) по п. 1 или 2, отличающаяся тем, что опорный корпус (11) снабжен входом (11a) и выходом (11b) для металлического изделия (P), которые выровнены вдоль оси (X) прокатки, при этом указанные опорные элементы (17, 18) расположены симметрично относительно указанной оси (X) прокатки.

4. Торсионная направляющая (10) по любому из пп. 1-3, отличающаяся тем, что указанный блок (58) контроля и управления выполнен с возможностью управления работой по меньшей мере одного указанного моторного средства (19), по меньшей мере в зависимости от данных, соотнесенных с положением указанных торсионных роликов (12, 13), для регулировки их взаимного положения по меньшей мере в направлении, параллельном указанному направлению регулировки (B).

5. Торсионная направляющая по любому из пп. 1-4, отличающаяся тем, что указанные опорные элементы (17, 18) каждый состоит из диска (20, 21), вращающегося вокруг соответствующей оси (D1, D2) вращения, на котором эксцентрично поворачивается соответствующий торсионный ролик (12, 13) посредством опоры (14, 15) вращения.

6. Торсионная направляющая по п. 5, отличающаяся тем, что указанные диски (20, 21) являются неотъемлемой частью соответствующих зубчатых колес (24, 25), которые входят в зацепление с общим элементом (23) установочного винта, который может приводиться в движение по меньшей мере одним указанным моторным средством (19), при этом указанные средства (22) обнаружения включают преобразователи углового положения указанных дисков (20, 21).

7. Направляющее устройство для направления и позиционирования металлических изделий в клетях прокатных станов, расположенных последовательно вдоль оси (X), причем указанное устройство включает по меньшей мере одну торсионную направляющую (10) по любому из пп. 1–6, и роликовую направляющую (53), расположенную ниже по направлению от торсионной направляющей (10) вдоль оси (X), причем указанная роликовая направляющая (53) включает направляющие ролики (54) и средства (57) для обнаружения усилия, приложенного металлическим изделием (P), перемещаемым по указанным направляющим роликам (54), при этом средства (57) для обнаружения усилия, приложенного металлическим изделием (P), перемещающимся по указанным направляющим роликам (54), выполнены с возможностью передачи данных, относящихся к усилию, приложенному к указанным направляющим роликам (54), в указанный блок (58) контроля и управления, при этом регулировка взаимного положения указанных торсионных роликов (12, 13) зависит от обнаружения усилия указанными средствами (57) для обнаружения усилия.

8. Прокатная установка (50) для металлических изделий, включающая по меньшей мере две горизонтальные клети (51, 52) прокатного стана, расположенные последовательно вдоль оси (X) прокатки, отличающаяся тем, что она также включает по меньшей мере одну торсионную направляющую (10) по любому из пп. 1–6, расположенную между указанными по меньшей мере двумя клетями (51, 52) прокатного стана.

9. Прокатная установка (50) по п. 8, отличающаяся тем, что она дополнительно включает по меньшей мере одну роликовую направляющую (53), расположенную ниже по направлению от указанной торсионной направляющей (10) и выше по направлению от одной из указанных клетей (51, 52) прокатного стана, причем указанная роликовая направляющая (53) включает по меньшей мере два направляющих ролика (54), с которыми связаны одно или более средств (57) для обнаружения усилия, которое во время использования металлическое изделие (P) прикладывает к указанным направляющим роликам (54), и при этом указанные средства (57) для обнаружения усилия выполнены с возможностью передачи данных, относящихся к усилию, приложенному к указанным направляющим роликам (54), в указанный блок (58) контроля и управления.

10. Прокатная установка по п. 9, отличающаяся тем, что указанный блок (58) контроля и управления также выполнен с возможностью управления указанным моторным средством (19) указанной торсионной направляющей (10) на основе данных, полученных от указанных средств (57) для обнаружения усилия указанной роликовой направляющей (53), для регулировки взаимного положения указанных торсионных роликов (12, 13) по меньшей мере в направлении, параллельном указанному направлению регулировки (B).

11. Способ прокатки металлических изделий, обеспечивающий:

- уменьшение толщины металлического изделия (P) с помощью первой клети (51) прокатного стана;

- передачу первого кручения металлическому изделию (P) при выходе из первой клети (51) прокатного стана посредством торсионной направляющей (10), снабженной по меньшей мере двумя торсионными роликами (12, 13), шарнирно закрепленными на соответствующих опорных элементах (17, 18), которые подвижны по меньшей мере параллельно направлению регулировки (B) и механически соединены по меньшей мере с одним моторным средством (19), блока (58) контроля и управления и одного или более средств (22) для определения положения торсионных роликов (12, 13) по меньшей мере в направлении, параллельном указанному направлению регулировки (B), которые выполнены с возможностью передачи данных, коррелирующих с положением торсионных роликов (12, 13), в блок (58) контроля и управления;

- прямое или косвенное обнаружение износа торсионных роликов (12, 13);

- автоматическую регулировку взаимного положения указанных торсионных роликов (12, 13) по меньшей мере в направлении, параллельном указанному направлению регулировки (B), на основе обнаруженного износа торсионных роликов (12, 13).

12. Способ по п. 11, отличающийся тем, что обнаружение износа указанных торсионных роликов (12, 13) происходит с помощью указанного блока (58) контроля и управления, который анализирует данные, передаваемые средствами (57) для обнаружения усилия, приложенного металлическим изделием (P) к одному или нескольким направляющим роликам (54) роликовой направляющей (53), расположенной ниже по направлению от указанной торсионной направляющей (10).

13. Способ по п. 12, отличающийся тем, что автоматическая регулировка взаимного положения указанных торсионных роликов (12, 13) происходит путем их перемещения посредством по меньшей мере одного моторного средства (19), управляемого указанным блоком (58) управления.

| CN 209663975 U, 22.11.2019 | |||

| JPS 55177908 U, 20.12.1980 | |||

| Способ получения растворимых полиимидов | 1976 |

|

SU671323A1 |

| EP 3254774 A1, 13.12.2017 | |||

| Вводная роликовая коробка | 1976 |

|

SU614839A1 |

Авторы

Даты

2024-06-05—Публикация

2021-11-09—Подача