Изобретение относится к области машиностроения, а именно к устройствам для сборки металлических и неметаллических узлов, и может быть использовано в сборочном производстве преимущественно для автоматической сборки автомобильного комбинированного шипа противоскольжения, состоящего из корпуса шипа и пластиковой втулки.

Известен автомобильный комбинированный шип противоскольжения по патенту RU 132039 U1, МПК В60С 11/16, опубл. 10.09.2013, представляющий собой металлический корпус, на котором фиксируется пластиковая втулка. Для сборки шипа необходимо надеть пластиковую втулку на корпус шипа. При массовом изготовлении шипов эта операция должна выполняться автоматически.

В известном патенте US 4020515, МПК В23Р 19/08, опубл. 03.05.1977, описан аппарат для сборки по меньшей мере одного компонента в форме шайбы, на удлиненном предмете, например, гвозде, винте, заклепке и тому подобном.

В изобретении SU 1791095 А1, МПК В23Р 19/08, опубл. 30.01.1993, описан автомат для сборки стержневых деталей с шайбой, в котором исключается попадание на сборку бракованных деталей, и обеспечивается возможность сборки деталей различного типоразмера со значительной величиной натяга в соединениях.

В изобретении SU 1794004 A3, МПК В23Р 19/02, опубл. 07.02.1993, описан автомат для сборки дюбелей с шайбами, который позволяет напрессовывать шайбу на дюбель малых типоразмеров от 15 до 30 мм при сохранении соосности дюбеля и шайбы в процессе сборки.

Известны промышленно выпускаемые сборочные автоматы, примером которых могут служить изделия, выпускаемые компанией SOLAR BEAR ENGINEERING CO., LTD, Тайвань: автомат для сборки шайбы, прокладки с шурупом; автомат для сборки дюбеля с шурупом; автомат для сборки кровельных гвоздей (электронный ресурс http://www.solarbear.info/motion.asp?menuid=44518&lgid=1&siteid=1007166, дата обращения 23.05.2019).

Станки, используемые для автоматической сборки простых деталей, к которым, в частности, относятся шипы и втулки, принято относить к однопозиционным сборочным автоматам, которые, как правило, предназначены для сборки одного типа деталей.

Рассмотренные выше сборочные однопозиционные автоматы построены по типовой схеме и состоят из автоматического бункерного или магазинного устройства, в котором находится запас собираемых деталей (электронный ресурс, http://masters.donntu.org/2008/mech/taha/library/st2.htm. Рис. V.1. Схема компоновки однопозиционного сборочного автомата).

Из бункера детали по одной штуке в ориентированном положении поступают в лоток. Пройдя лоток, детали поступают в магазин, служащий для хранения небольшого запаса деталей и бесперебойной подачи их в питатель. Питатель производит подачу деталей из магазина на сборочную позицию в ориентированном виде с заданным ритмом. На сборочной позиции до момента сопряжения детали удерживаются в заданном положении специальным устройством относительной ориентации соединяемых деталей. В зависимости от вида соединений на сборочной позиции могут устанавливаться механизмы для закрепления соединяемых деталей, например, пресс, сварочный аппарат.Перемещение собранных узлов со сборочной позиции производится специальным механизмом разгрузки. В конструкцию сборочного автомата входит система, управляющая работой его узлов, она может быть встроена в автомат или дана на отдельном пульте управления.

Однако известные сборочные автоматы не обеспечивают автоматическую сборку автомобильных комбинированных шипов противоскольжения.

Задача, на решение которой направлено данное изобретение, заключается в расширении арсенала станков для автоматической сборки за счет создания станка для автоматической сборки автомобильных комбинированных шипов противоскольжения.

Задача решается тем, что станок для автоматической сборки автомобильного комбинированного шипа противоскольжения, состоящего из корпуса шипа и пластиковой втулки, согласно изобретению, характеризуется тем, что он содержит станину и расположенные на станине сборочную головкой с толкателем запрессовки, транспортировочный узел с подвижной частью, бункерное ориентирующее устройство для пластиковых втулок с лотком для их подачи в сборочную головку, бункерное ориентирующее устройство для корпуса шипов с лотком для их подачи к транспортировочному узлу, и исполнительный механизм, выполненный в виде установленного в опорах распределительного вала с кулачками, имеющими возможность взаимодействия с толкателями, и привода вращения распределительного вала, связанного с ним посредством шкива, установленного на распределительном валу, при этом подвижная часть транспортировочного узла содержит линейку с пазами для захвата и последовательного перемещения корпуса шипа к сборочной головке, кулачки распределительного вала имеют возможность взаимодействия с толкателями запрессовки сборочной головки, а упомянутые толкатели имеют возможность взаимодействия с подвижной частью транспортировочного узла, причем в транспортировочном узле выполнено разгрузочное отверстие для выгрузки собранного шипа.

Изобретение поясняется чертежами, на которых:

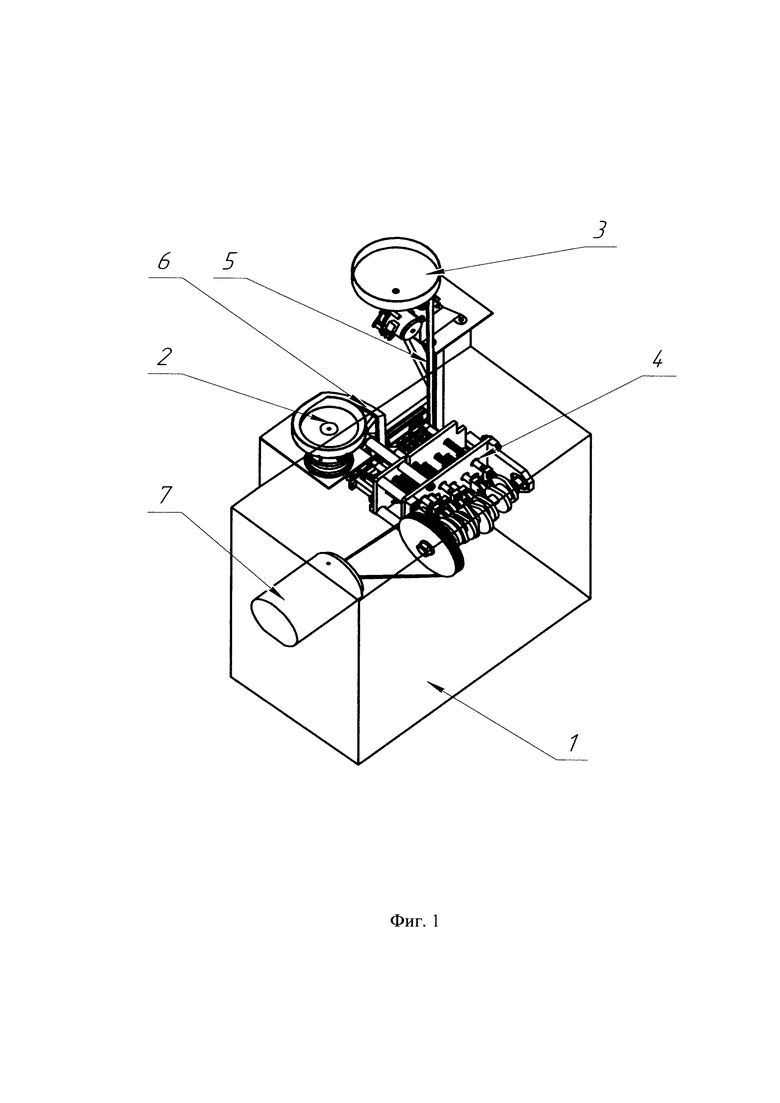

фиг. 1 изображает общий вид станка;

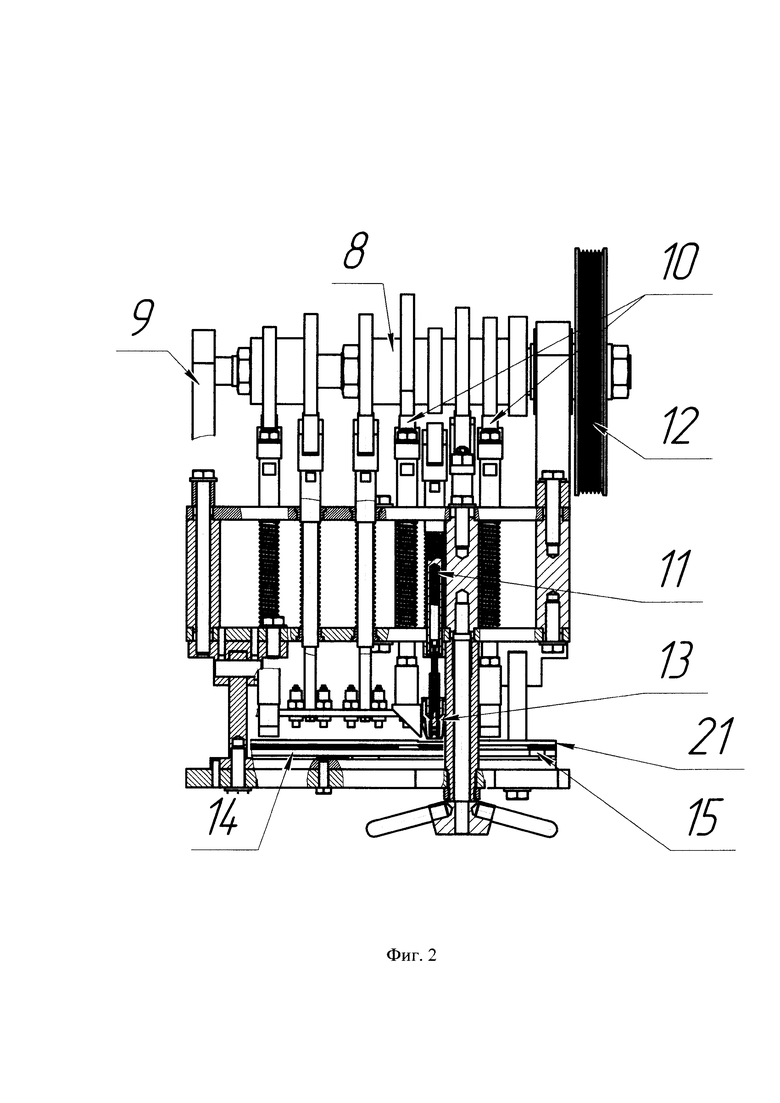

фиг. 2 изображает исполнительный механизм;

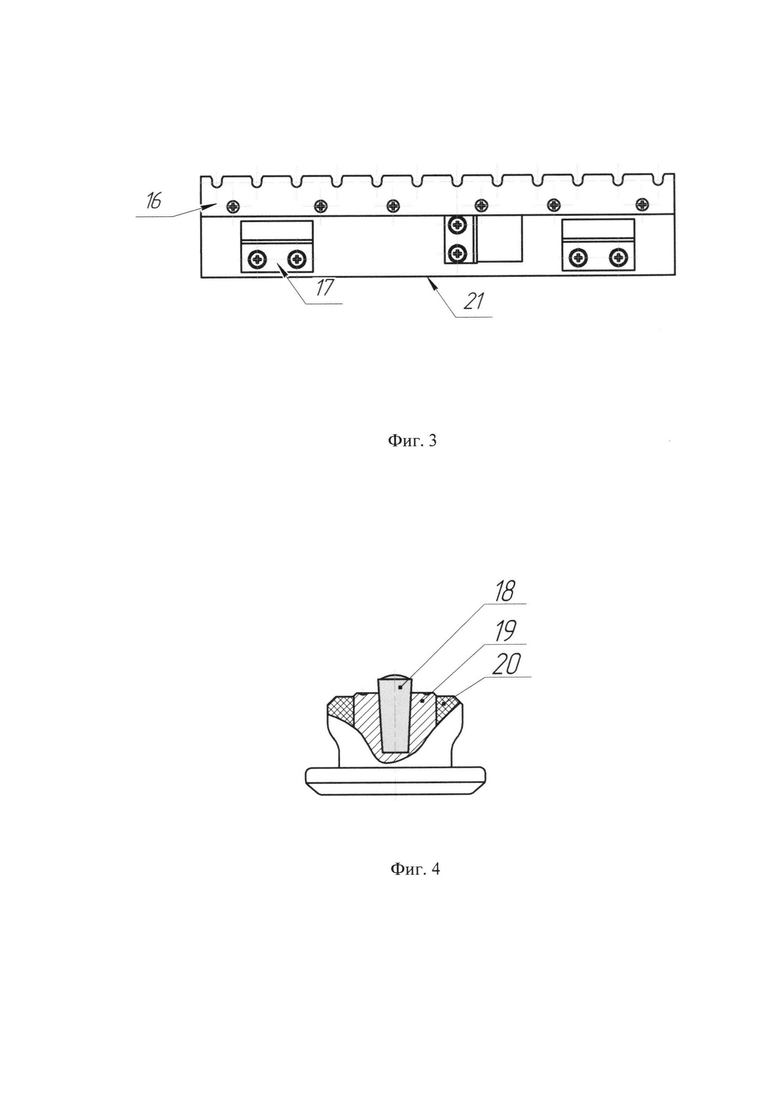

фиг. 3 изображает подвижную часть транспортировочного узла;

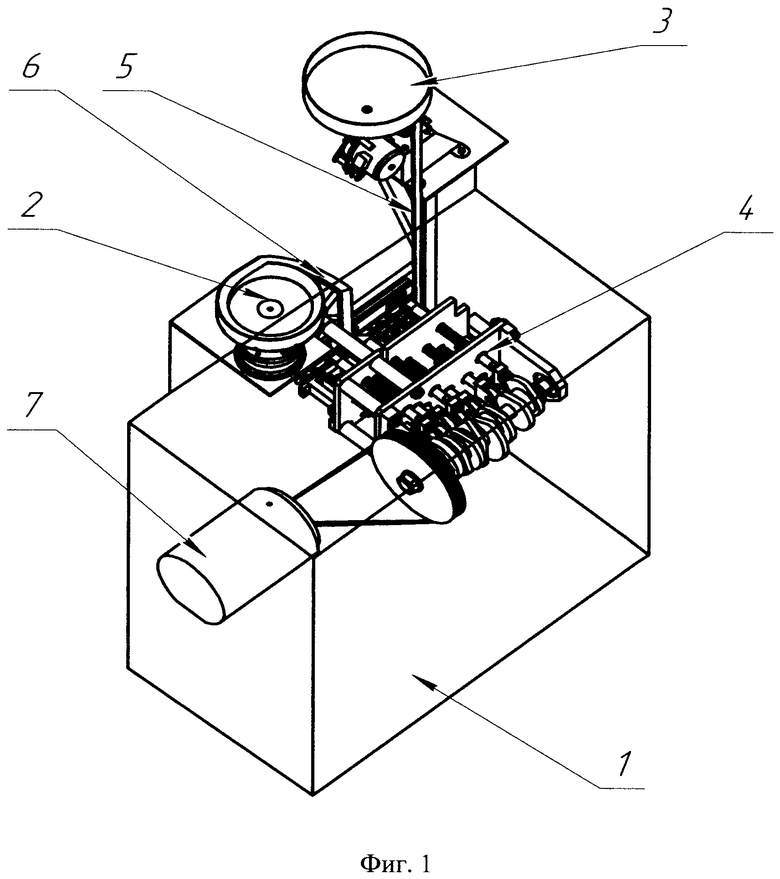

фиг. 4 изображает комбинированный шип противоскольжения в разрезе.

Станок для автоматической сборки автомобильного комбинированного шипа противоскольжения содержит станину 1, бункерное ориентирующее устройство 2 для пластиковых втулок с лотком 6, бункерное ориентирующее устройство 3 для корпуса шипов с лотком 5, исполнительный механизм 4 и привод 7. Во избежание переполнения комплектующих на лотке 5 установлен индукционный датчик, а на лотке 6 - оптический датчик, по сигналу от которых включаются/отключаются бункерные устройства 2 и 3, соответственно (на чертежах датчики условно не показаны).

Исполнительный механизм 4 (см. фиг. 2) снабжен установленным в опорах 9 распределительным валом 8 с кулачками и шкивом 12. Также в состав исполнительного механизма входят: толкатели 10, транспортировочный узел 14 и сборочная головка 13 с толкателем запрессовки 11.

Станок работает следующим образом. Корпус 19 шипа, в торец которого впрессована твердосплавная вставка 18, по лотку 5 подается к транспортировочному узлу 14, а пластиковая втулка 20 подается по лотку 6 в сборочную головку 13. Движение втулки по лотку осуществляется под собственным весом.

Привод 7 передает вращение через шкив 12 на распределительный вал 8, задающий порядок движения толкателей 10. Толкатели 10 в свою очередь за счет клиновидных пластин 17, установленных на подвижной части 21, задают двухкоординатное движение транспортировочного узла 14 в горизонтальном и вертикальном направлениях. На подвижной части 21 транспортировочного узла 14 закреплена линейка 16 с пазами, которые захватывают корпусы шипов 19 и обеспечивают их транспортировку под сборочную головку 13.

Сборочная головка 13 обеспечивает соосность втулки 20 и корпуса 19 шипа. Далее толкатель 11 напрессовывает втулку 20 на корпус 19 шипа. Затем собранный шип подается транспортировочным узлом 14 в разгрузочное отверстие 15.

Таким образом обеспечивается автоматическая сборки автомобильных комбинированных шипов противоскольжения. Опытный образец станка, реализованный по заявляемому техническому решению, имеет производительность до 20 шипов в минуту.

Станок спроектирован без использования пневматических и гидравлических систем, прост в изготовлении и эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки комбинированного шипа противоскольжения | 2023 |

|

RU2821136C1 |

| Автомат сборки внутренних звеньев втулочнороликовых цепей | 1981 |

|

SU958034A1 |

| СПОСОБ СБОРКИ ТВЕРДОСПЛАВНОЙ ВСТАВКИ С КОРПУСОМ ШИПА ПРОТИВОСКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2373042C2 |

| Автомат для сборки дюбелей с шайбами | 1991 |

|

SU1794004A3 |

| Автомат для сборки стержневых деталей с шайбами | 1987 |

|

SU1791095A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для сборки дюбелей с шайбами | 1980 |

|

SU1024204A1 |

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

| ПОЛУАВТОМАТ ДЛЯ ОШИПОВКИ ШИН, УСТРОЙСТВО ДЛЯ УСТАНОВКИ ШИПОВ, ГОЛОВКА ДЛЯ ЭТОГО УСТРОЙСТВА И СПОСОБ ОШИПОВКИ ШИН | 1998 |

|

RU2138403C1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

Изобретение относится к области сборочного производства и может быть использовано преимущественно для автоматической сборки автомобильных комбинированных шипов противоскольжения, состоящих из корпуса шипа и пластиковой втулки. Станок содержит станину и расположенные на станине сборочную головку с толкателем запрессовки, транспортировочный узел с подвижной частью, бункерное ориентирующее устройство для пластиковых втулок с лотком для их подачи в сборочную головку, бункерное ориентирующее устройство для корпуса шипов с лотком для их подачи к транспортировочному узлу и исполнительный механизм, выполненный в виде установленного в опорах распределительного вала с кулачками, имеющими возможность взаимодействия с толкателями, и привода вращения распределительного вала, при этом подвижная часть транспортировочного узла содержит линейку с пазами для захвата и последовательного перемещения корпуса шипа к сборочной головке. Использование изобретения позволяет автоматизировать процесс сборки автомобильных комбинированных шипов противоскольжения. 4 ил.

Станок для автоматической сборки автомобильного комбинированного шипа противоскольжения, состоящего из корпуса шипа и пластиковой втулки, характеризующийся тем, что он содержит станину и расположенные на станине сборочную головку с толкателем запрессовки, транспортировочный узел с подвижной частью, бункерное ориентирующее устройство для пластиковых втулок с лотком для их подачи в сборочную головку, бункерное ориентирующее устройство для корпуса шипов с лотком для их подачи к транспортировочному узлу и исполнительный механизм, выполненный в виде установленного в опорах распределительного вала с кулачками, имеющими возможность взаимодействия с толкателями, и привода вращения распределительного вала, связанного с ним посредством шкива, установленного на распределительном валу, при этом подвижная часть транспортировочного узла содержит линейку с пазами для захвата и последовательного перемещения корпуса шипа к сборочной головке, кулачки распределительного вала имеют возможность взаимодействия с толкателями запрессовки сборочной головки, а упомянутые толкатели имеют возможность взаимодействия с подвижной частью транспортировочного узла, причем в транспортировочном узле выполнено разгрузочное отверстие для выгрузки собранного шипа.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автомат для сборки стержневых деталей с шайбами | 1987 |

|

SU1791095A1 |

| Автомат для сборки дюбелей с шайбами | 1991 |

|

SU1794004A3 |

| Устройство для сборки деталей запрессовкой | 1986 |

|

SU1685665A2 |

| Способ сборки колес автомобилей с шипами | 1985 |

|

SU1407745A1 |

| US 4020515 A, 03.05.1977 | |||

| CN 103522053 A, 22.01.2014. | |||

Авторы

Даты

2020-06-30—Публикация

2019-06-20—Подача