1

Изобретение относится к устройствам для сборки дисковых цоколей стартеров для люминесцентных ламп и может быть использовано при сборке изделий различных отраслей машиностроения и приборостроения, в частности при производстве электроосветительных, электроизмерительных приборов, установок и пр.

Известны машины для обработки и сборки дисковых цоколей стартеров для люминесцентных ламп, состояших из дискового цоколя и контактных ножек.

Недостатками известных машин являются сложность их конструкций, трудоемкость и низкая производительность сборки из-за прерывистости работы, обусловленной дискретностью движения сборочных каруселей.

Целью изобретения является повышение точности и производительности сборки дискового цоколя стартеров для люминесцентных ламп при полной автоматизации всех технологических операций по принципу непрерывности процесса.

Указанная цель достигается тем, что на неподвижном столе автомата и на беспрерывно врашаюшемся роторе установлены в соответствующих зонах расположенные один над другим в разных плоскостях механизмы загрузки и поштучной выдачи деталей, механизм захвата и ориентации дискового цоколя

по двум отверстиям, механизм, захватываюШ.ИЙ и удерживающий контактные ножки в соответственно ориентированном положении, механизмы, производящие сборку, и устройство, осуществляющее разгрузку собранного цоколя.

Механизм захвата и ориентации дискового цоколя по двум отверстиям и одной из торцовых поверхностей состоит из втулки, имеющей касательную прорезь, и криволинейной зубчатой рейки переменного шага, закрепленной на неподвижном кронштейне пластинчатой пружиной и контактирующей с цоколем прорезью втулкп, сообщающей дискретное вращательное движение цоколю, а для поддержания цоколя в горизонтальном положении применены две ориентирующие иглы с коническими поверхностями на вершине и неподвижная планка.

Для пощтучного захвата дискового цоколя применены вертикально перемещающийся щток и-неподвижно закрепленный дугообразный копир.

Механизм, захватывающий и удерживающий контактные ножки в дисковом цоколе и производящий сборку цоколя, выполнен в виде двух вертикальных направляющих, имеющих две параллельные соосно расположенные полукруглые и цилиндрические поверхности, ориентирующие оси контактных ножек

по осям отверстий предварительно ориентированного дискового цоколя.

В качестве режущего инструмента использованы торцы отверстий, ориентирующие оси контактных ножек.

Устройство, осуществляющее разгрузку собранного цоколя, выполнено в виде двух подвижных взаимно перпендикулярных щтоков - вертикального и горизонтального, неподвижных копиров и криволинейной вилкизахвата.

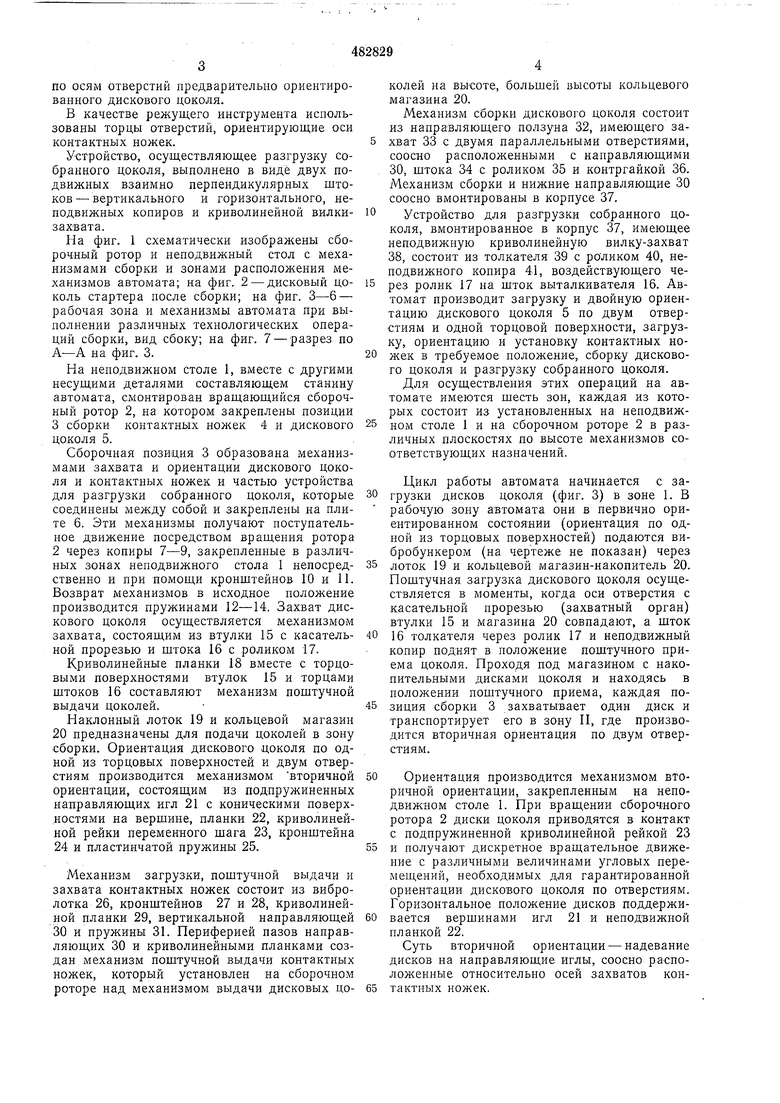

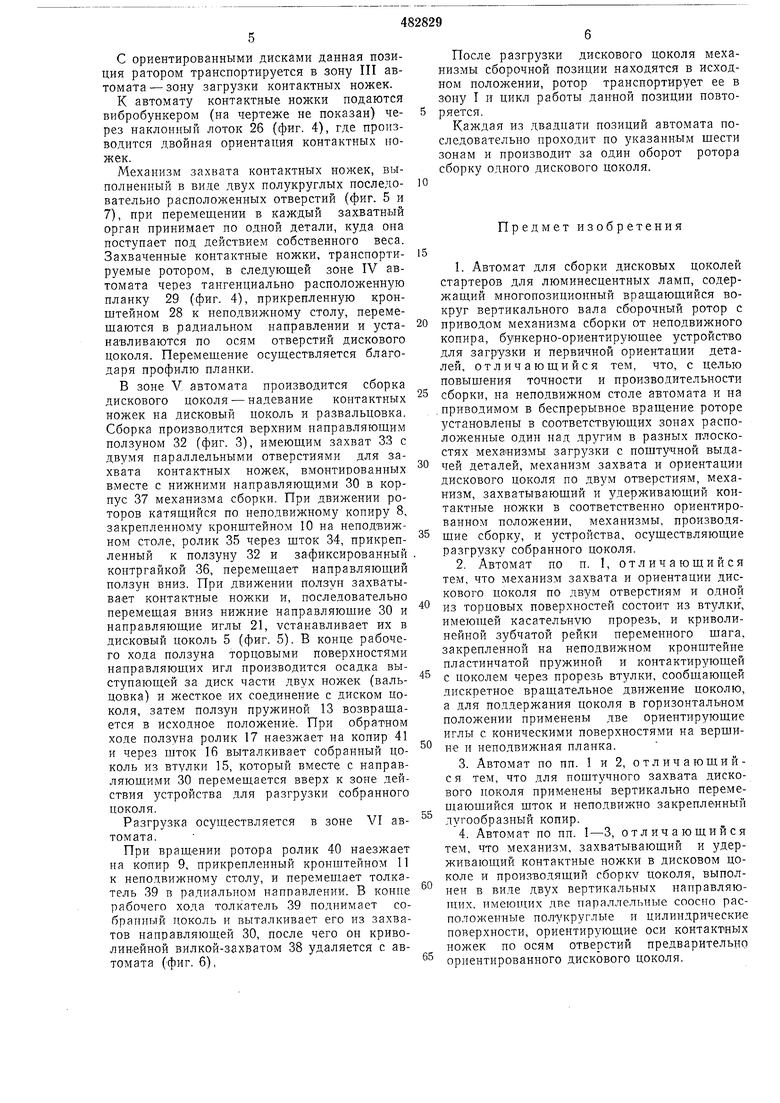

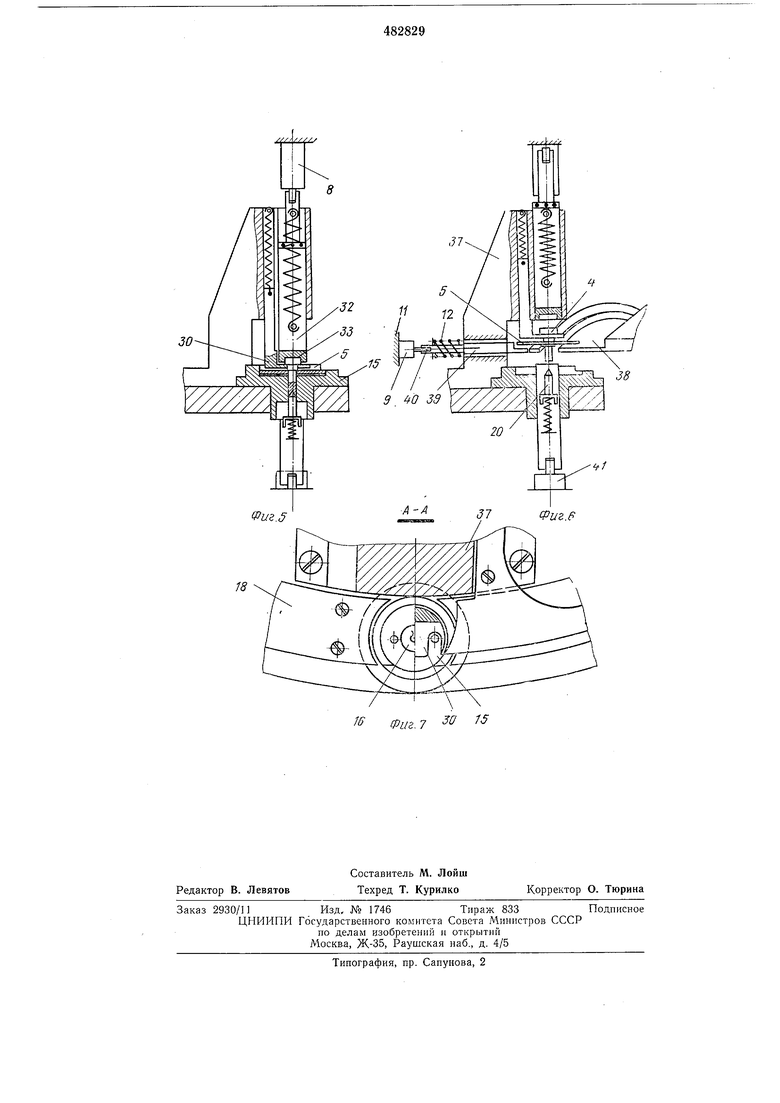

На фиг. 1 схематически изображены сборочный ротор и неподвижный стол с механизмами сборки и зонами расположения механизмов автомата; на фиг. 2 - дисковый цоколь стартера после сборки; на фиг. 3-6 - рабочая зона и механизмы автомата при выполнении различных технологических операций сборки, вид сбоку; на фиг. 7 - разрез по А-А на фиг. 3.

На неподвижном столе 1, вместе с другими несущими деталями составляющем станину автомата, смонтирован вращающийся сборочный ротор 2, на котором закреплены позиции 3 сборки контактных ножек 4 и дискового цоколя 5.

Сборочная позиция 3 образована механизмами захвата и ориентации дискового цоколя и контактных ножек и частью устройства для разгрузки собранного цоколя, которые соединены между собой и закреплены на плите 6. Эти механизмы получают поступательное движение посредством вращения ротора 2 через копиры 7-9, закрепленные в различных зонах неподвижного стола 1 непосредственно и при помощи кронщтейнов 10 и 11. Возврат механизмов в исходное положение производится пружинами 12-14. Захват дискового цоколя осуществляется механизмом захвата, состоящим из втулки 15 с касательной прорезью и штока 16 с роликом 17.

Криволинейные планки 18 вместе с торцовыми поверхностями втулок 15 и торцами щтоков 16 составляют механизм пощтучной выдачи цоколей.

Наклонный лоток 19 и кольцевой магазин 20 предназначены для подачи цоколей в зону сборки. Ориентация дискового цоколя по одной из торцовых поверхностей и двум отверстиям производится механизмом вторичной ориентации, состоящим из подпружиненных направляющих игл 21 с коническими поверхностями на вершине, планки 22, криволинейной рейки переменного щага 23, кронштейна 24 и пластинчатой пружины 25.

Механизм загрузки, поштучной выдачи и захвата контактных ножек состоит из вибролотка 26, кронщтейнов 27 и 28, криволинейной планки 29, вертикальной направляющей 30 и пружины 31. Периферией пазов направляющих 30 и криволинейными планками создан механизм поштучной выдачи контактных ножек, который установлен на сборочном роторе над механизмом выдачи дисковых цоколей на высоте, большей высоты кольцевого магазина 20.

Механизм сборки дискового цоколя состоит

из направляющего ползуна 32, имеющего захват 33 с двумя параллельными отверстиями,

соосно расположенными с направляющими

30, штока 34 с роликом 35 и контргайкой 36.

Механизм сборки и нижние направляющие 30

соосно вмонтированы в корпусе 37.

Устройство для разгрузки собранного цоколя, вмонтированное в корпус 37, имеющее неподвижную криволинейную вилку-захват 38, состоит из толкателя 39 с роликом 40, неподвижного копира 41, воздействующего через ролик 17 на шток выталкивателя 16. Автомат производит загрузку и двойную ориентацию дискового цоколя 5 по двум отверстиям и одной торцовой поверхности, загрузку, ориентацию и установку контактных ножек в требуемое положение, сборку дискового цоколя и разгрузку собранного цоколя.

Для осуществления этих операций на автомате имеются шесть зон, каждая из которых состоит из установленных на неподвижном столе 1 и на сборочном роторе 2 в различных плоскостях по высоте механизмов соответствующих назначений.

Цикл работы автомата начинается с загрузки дисков цоколя (фиг. 3) в зоне 1. В рабочую зону автомата они в первично ориентированном состоянии (ориентация по одной из торцовых поверхностей) подаются вибробункером (на чертеже не показан) через

лоток 19 и кольцевой магазин-накопитель 20. Поштучная загрузка дискового цоколя осуществляется в моменты, когда оси отверстия с касательной прорезью (захватный орган) втулки 15 и магазина 20 совпадают, а шток

16 толкателя через ролик 17 и неподвижный копир поднят в положение поштучного приема цоколя. Проходя под магазином с накопительными дисками цоколя и находясь в положении поштучного приема, каждая позиция сборки 3 захватывает один диск и транспортирует его в зону II, где производится вторичная ориентация по двум отверстиям.

Ориентация производится механизмом вторичной ориентации, закрепленным на неподвижном столе 1. При вращении сборочного ротора 2 диски цоколя приводятся в контакт с подпружиненной криволинейной рейкой 23

и получают дискретное вращательное движеиие с различными величинами угловых перемещений, необходимых для гарантированной ориентации дискового цоколя по отверстиям. Горизонтальное положение дисков поддерживается вершинами игл 21 и неподвижной планкой 22.

Суть вторичной ориентации - надевание дисков на направляющие иглы, соосно расположенные относительно осей захватов контактных ножек.

С ориентированными дисками данная позиция ратором транспортируется в зону III автомата- зону загрузки контактных ножек.

К автомату контактные ножки подаются вибробункером (на чертеже не показан) через наклонный лоток 26 (фиг. 4), где производится двойная ориентация контактных ножек.

Механизм захвата контактных ножек, выполненный в виде двух полукруглых последовательно расположенных отверстий (фиг. 5 и 7), при перемещении в каждый захватный орган принимает по одной детали, куда она поступает под действием собственного веса. Захваченные контактные ножки, транспортируемые ротором, в следующей зоне IV автомата через тангенциально расположенную планку 29 (фиг. 4), прикрепленную кронщтейном 28 к неподвижному столу, перемещаются в радиальном направлении и устанавливаются по осям отверстий дискового цоколя. Перемещение осун ;ествляется благодаря профилю планки.

В зоне V. автомата производится сборка дискового цоколя - надевание контактных ножек на дисковый цоколь и развальцовка. Сборка производится верхним направляющим ползуном 32 (фиг. 3), имеющим захват 33 с двумя параллельными отверстиями для захвата контактных ножек, вмонтированных вместе с нижними направляющими 30 в корпус 37 механизма сборки. При движении роторов катящийся по неподвижному копиру 8, закрепленному кронщтейном 10 на неподвижном столе, ролик 35 через щток 34, прикрепленный к ползуну 32 и зафиксированный контргайкой 36, перемещает направляющий ползун вниз. При движении ползун захватывает контактные ножки и, последовательно перемещая вниз нижние направляющие 30 и направляющие иглы 21, устанавливает их в дисковый цоколь 5 (фиг. 5). В конце рабочего хода ползуна торцовыми поверхностями направляющих нгл производится осадка выступающей за диск части двух ножек (вальцовка) и жесткое их соединение с диском цоколя, затем ползун пружиной 13 возвращается в исходное положение. При обратном ходе ползуна ролик 17 наезжает на копир 41 и через щток 16 выталкивает собранный цоколь из втулки 15, который вместе с направляющими 30 перемещается вверх к зоне действия устройства для разгрузки собранного цоколя.

Разгрузка осуществляется в зоне VI автомата.

При вращении ротора ролик 40 наезжает на копир 9, прикрепленный кронщтейном 11 к неподвижному столу, и перемещает толкатель 39 в радиальном направлении. В конце рабочего хода толкатель 39 поднимает собраттный цоколь и выталкивает его из захватов направляющей 30, носле чего он криволинейной вилкой-захватом 38 удаляется с автомата (фиг. 6),

После разгрузки дискового цоколя механизмы сборочной позиции находятся в исходном положении, ротор транспортирует ее в зону I и цикл работы данной позиции повторяется.

Каждая нз двадцати позиций автомата последовательно проходит по указанным щести зонам и производит за один оборот ротора сборку одного дискового цоколя.

Предмет изобретения

15

1.Автомат для сборки дисковых цоколей стартеров для люминесцентных ламп, содержащий многопозиционный вращающийся вокруг вертикального вала сборочный ротор с

приводом механизма сборки от неподвижного копира, бункерно-ориентирующее устройство для загрузки и первичной ориентации деталей, отличающийся тем, что, с целью повыщения точности и производительности

сборки, на неподвижном столе автомата и на нриводимом в беспрерывное вращение роторе установлены в соответствующих зонах расположенные один над другим в разных плоскостях механизмы загрузки с пощтучной выдачей деталей, механизм захвата и ориентации дискового цоколя по двум отверстиям, механизм, захватывающий и удерживающий контактные ножки в соответственно ориентированном положении, механизмы, производящие сборку, и устройства, осуществляющие разгрузку собранного цоколя.

2.Автомат по п. 1, отличающийся тем, что механизм захвата и ориентации дискового цоколя по двум отверстиям и одной

из торцовых поверхностей состоит из втулки, имеющей касательную прорезь, и криволинейной зубчатой рейки переменного щага, закрепленной на неподвижном кронщтейне пластинчатой пр5жиной и контактирующей

с цоколем через прорезь втулки, сообщающей дискретное вращательное движение цоколю, а для поддержания цоколя в горизонтальном положении применены две ориентирующие иглы с коническими поверхностями на верщине и неподвижная планка.

3.Автомат по пп. 1 и 2, отличающийся тем, что для поштучного захвата дискового цоколя применены вертикально перемещающийся щток и неподвижно закрепленный дугообразный копир.

4.Автомат по пп. 1-3, отличающийся тем, что механизм, захватывающий и удерживающий контактные ножки в дисковом цоколе и произво.п;ящий сборку цоколя, выполнен в виде двух вертикальных направляюП1ИХ, имеющих две параллельные соосно расположенные полукруглые и цилиндрические поверхности, ориентирующие оси контактных ножек по осям отверстий предварительно ориентированного дискового цоколя. 5.Автомат по пп. 1-4, отличающийся тем, что в качестве режущего инструмента использованы торцы отверстий, ориентирующие оси контактных ножек. 6.Автомат по п. 1, отличающийся тем, что устройство, осуществляющее разгрузку собранного цоколя, выполнено в виде двух подвижных взаимно перпендикулярных ЩТОКОЕ - вертикального и горизонтального, неподвижных копиров и криволинейной вилки-захвата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки цоколей люминисцентных ламп | 1974 |

|

SU736211A1 |

| Устройство для сборки цоколей нормальных осветительных ламп | 1980 |

|

SU974462A1 |

| Автомат для монтажа ножек электрических ламп | 1981 |

|

SU995158A1 |

| РОТОРНАЯ МАШИНА СБОРКИ | 1992 |

|

RU2014195C1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат питания для поштучной выдачи изделий | 1980 |

|

SU897468A2 |

| Устройство для монтажа ножек люминесцентных ламп | 1988 |

|

SU1622911A1 |

| Автомат для заливки цоколей источников света | 1984 |

|

SU1262596A1 |

| Роторный станок для сборки узлов с эластичной деталью | 1985 |

|

SU1256905A1 |

| Станок для сборки армированных манжет | 1974 |

|

SU503733A1 |

Авторы

Даты

1975-08-30—Публикация

1973-03-21—Подача